In den letzten Jahrzehnten hat sich die Welt der Automobilindustrie aufgrund bestimmter Anforderungen, wie z. B. leichte, kraftstoffsparende und umweltneutrale Fahrzeuge, drastisch verändert. Eine der zahlreichen Ressourcen, die zur Erfüllung dieser Anforderungen eingesetzt werden, ist Aluminium, das in Form von Gussteilen aus Aluminium in den Mittelpunkt gerückt ist. Die Tatsache, dass Aluminium leicht ist, korrosionsbeständig und gute mechanische Werte aufweist, macht es zu einem idealen Material, um andere, schwerere Eisenmetalle zu ersetzen, die in verschiedenen Automobilanwendungen verwendet werden. Aufgrund der hohen Emissionsvorschriften und des Versuchs der Hersteller, diese zu erfüllen und an der so genannten Leistungssteigerung zu arbeiten, hat die Verwendung von Aluminiumguss in fast allen Bereichen der Fahrzeugkonstruktion und -herstellung zugenommen.

Warum Aluminium? Dynamische Vermögenswerte nachfragen

Zu den Eigenschaften von Aluminium gehört, dass es eine Reihe von Materialeigenschaften aufweist, die es für den Einsatz in der Automobilindustrie sehr geeignet machen. Zunächst einmal hat es nur etwa ein Drittel der Dichte von Stahl, was bedeutet, dass das Gesamtgewicht von Fahrzeugen erheblich geringer ist. Eine solche Gewichtseinsparung führt zu einem geringeren Kraftstoffverbrauch und einer Reduzierung der Emissionen. Zweitens hat Aluminium eine sehr gute Wärmeleitfähigkeit, so dass das Metall in Teilen, die hohen Temperaturen ausgesetzt sind, wie Motorblöcke und Zylinderköpfe, nützlich sein kann. Außerdem ist es sehr korrosionsbeständig, insbesondere in Legierungen mit anderen Metallen wie Silizium, Magnesium oder Kupfer. Diese Legierungen erhöhen die Festigkeit, verringern aber nicht die Duktilität, so dass komplexe Teile ohne Leistungseinbußen gegossen werden können. Darüber hinaus lässt sich Aluminium leicht recyceln, was einen weiteren umweltfreundlichen Aspekt in der ohnehin schon beeindruckenden Liste der Vorteile darstellt. Dies passt perfekt zu dem Trend in der Automobilindustrie, nachhaltig zu arbeiten und eine Kreislaufwirtschaft einzuführen.

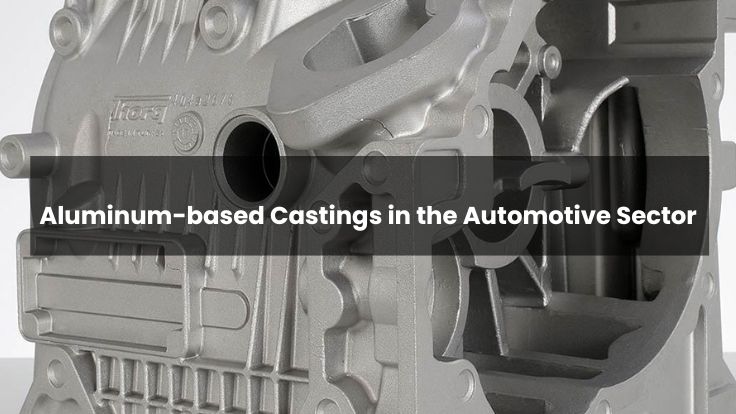

Typische Verfahren zum Gießen von Aluminium-Autoteilen

Bei der Herstellung von Aluminiumteilen für Autos kommen verschiedene Gießverfahren zum Einsatz, von denen die folgenden am beliebtesten sind: Druck-, Sand- und Kokillenguss. Das Druckgussverfahren ist in diesem Zusammenhang wegen seiner Präzision und Wiederholbarkeit besonders beliebt. Bei diesem Verfahren wird geschmolzenes Aluminium unter hohem Druck in Stahlformen gepresst, wodurch die Teile eine glatte Oberfläche und Präzision erhalten. Klonkupplungen, gegossene Zylinderköpfe, Flansche aus Siliziumbronze, die mit langen Verbindungsstücken zusammenarbeiten und sich an verschiedene Größen und die Komplexität des Teils anpassen lassen, können verwendet werden. Sandguss hat weniger Präzision und ist langsamer, wird aber für Motorblöcke und große Strukturteile verwendet. Beim Kokillenguss werden semi-permanente Metallformen verwendet. Dieses Verfahren ist kostengünstig, geht aber nicht auf Kosten der Qualität, insbesondere bei mittleren Produktionsmengen. Die Wahl des jeweiligen Verfahrens hängt von den besonderen mechanischen und konstruktiven Anforderungen an das herzustellende Bauteil ab.

Ventilabdeckungen aus Aluminium, Radabdeckungen aus Aluminium

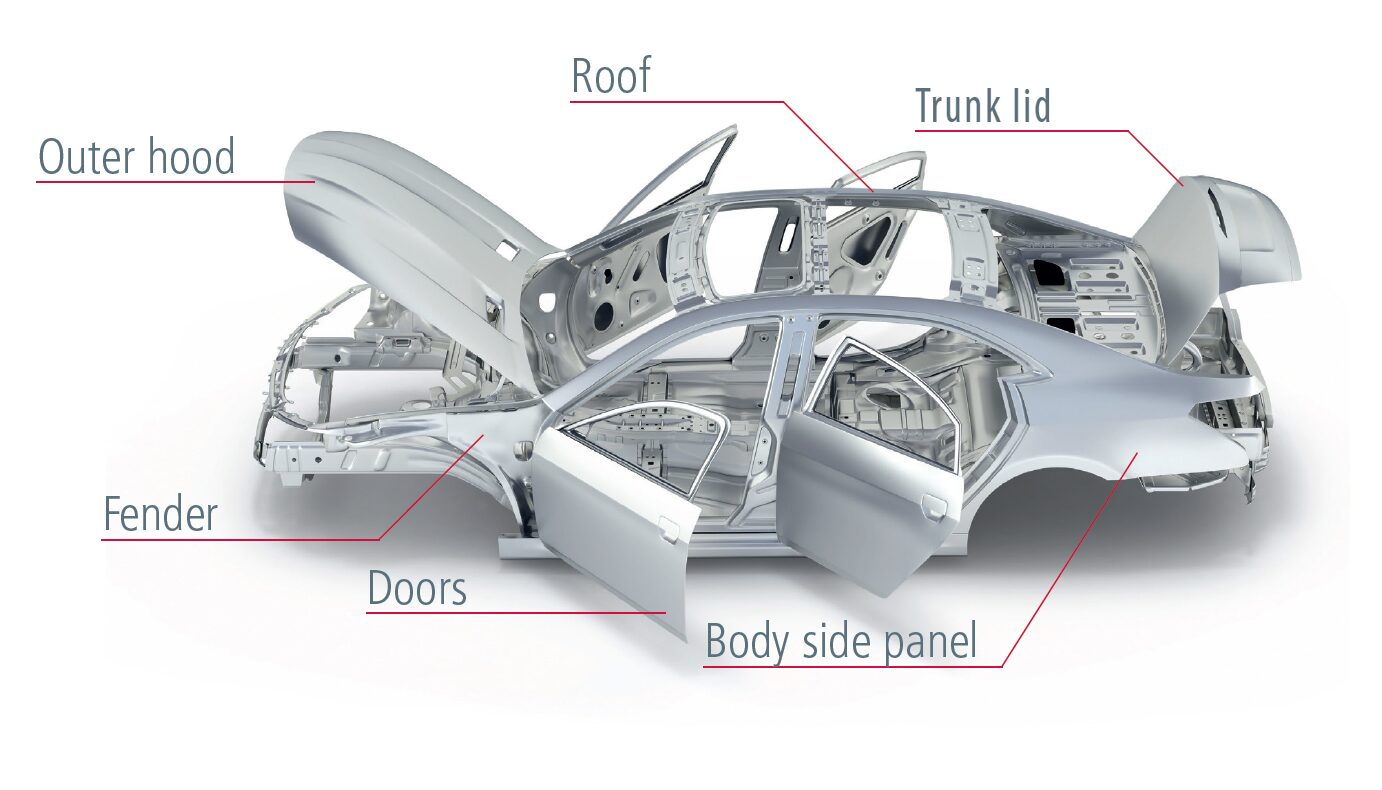

Verschiedene Komponenten von Kraftfahrzeugen werden aus Aluminiumgussteilen hergestellt. Die häufigsten sind Motorblöcke, Zylinderköpfe, Getriebegehäuse, Aufhängungen und Räder. Aluminium wird auch in Elektrofahrzeugen (EVs) in Motorgehäusen, Batteriegehäusen sowie in strukturellen Rahmen verwendet. Die Komponenten haben den Vorteil, dass Aluminium die Festigkeit mit geringem Gewicht verbindet und so die Fahrzeugdynamik, das Fahrverhalten und die Effizienz verbessert. Der Übergang zu Aluminium hat es den Ingenieuren in den meisten Fällen ermöglicht, kleinere Teile zu konstruieren, die genauso gut oder besser funktionieren als ihre Gegenstücke aus Stahl. Die Flexibilität des Aluminiumgusses kann auch dafür sorgen, dass verschiedene Funktionen in einem Gussteil untergebracht werden können, was dazu beiträgt, die Anzahl der beteiligten Komponenten zu verringern und die Montageaufgaben stressfrei zu gestalten.

Vorteile und Schwierigkeiten bei der Verwendung von Aluminiumgussstücken

Die Einführung der Verwendung von Aluminiumgussteilen würde viele Vorteile bieten und auch einige Herausforderungen mit sich bringen. Positiv zu vermerken ist, dass die Verwendung von Aluminium dazu beiträgt, die Ziele in Bezug auf die Gewichtsreduzierung zu erreichen, ohne die Integrität der Strukturen zu beeinträchtigen. Außerdem erhöht es die Korrosionsbeständigkeit und verbessert das Wärmemanagement bei Hochtemperaturanwendungen. Allerdings gibt es auch Schwierigkeiten in Bezug auf Kosten und Herstellung. Einige der älteren Werkstoffe sind billiger als Aluminium, und der Guss erfordert eine angemessene Kontrolle, um sicherzustellen, dass keine Fehler wie Porosität oder Schrumpfung auftreten. Außerdem sind Aluminiumteile zwar stabil, weisen aber im Vergleich zu Stahl eine geringere Ermüdungsfestigkeit auf, was ihren Einsatz in den meisten hoch beanspruchten Anwendungen einschränkt. Durch weitere Entwicklung und zusätzliche Forschung können diese Probleme jedoch gelöst werden, so dass der Aluminiumguss als mögliche Alternative für eine wachsende Zahl von Automobilteilen eingesetzt werden kann.

Aluminiumguss für Elektro- und Hybridautos

Mit der Verlagerung auf Elektro- und Hybridantriebe im Automobilbereich, Aluminiumgussteile werden immer notwendiger. Elektroautos (EVs) erfordern leichte Werkstoffe, da eine beträchtliche Menge an Batterieeinheiten das Gewicht der Fahrzeuge erhöht, was einen direkten Einfluss auf die Reichweite und Effizienz der Fahrzeuge hat. Das perfekte Material, das diese Anforderungen erfüllt, ist Aluminium. Batteriegehäuse und Elektromotorgehäuse Gussteile in Batteriegehäusen, Elektromotorgehäusen, Wechselrichtergehäusen und Hilfsrahmen für die Struktur sind Aluminiumgussteile, die in Elektrofahrzeugen verwendet werden. Diese Teile müssen robust und thermisch effizient sein, da die Elektrofahrzeuge Wärmequellen in den elektronischen Schaltkreisen haben. Außerdem verbessert der Einsatz von Aluminiumgussteilen in den Aufhängungs- und Fahrwerkssystemen die Fahrzeugdynamik durch eine Verringerung des Schwerpunkts und der ungefederten Masse. Die Zukunft der Mobilität wird in Bezug auf künftige EV-Plattformen schnell aluminiumintensiv, da viele große Automobilhersteller ihre Plattformen speziell auf diesen Werkstoff ausrichten.

Nachhaltigkeit und Umwelt

Die Übereinstimmung mit dem Konzept der Nachhaltigkeit ist wohl eines der stärksten Argumente für Aluminium in Autos. Aluminium kann immer wieder recycelt werden, ohne dass seine Qualität beeinträchtigt wird, und das Recycling von Aluminium verbraucht etwa 5 Prozent der Energie, die zur Herstellung von Primäraluminium benötigt wird, um Erz zu gewinnen. Dies bedeutet, dass recyceltes Aluminium gegossen wird, um eine enorme Einsparung an Kohlenstoffemissionen bei der Herstellung von Fahrzeugen zu erzielen. Bei vielen Automobilzulieferern, die einen geschlossenen Recyclingkreislauf eingerichtet haben, wird das bei der Bearbeitung und beim Beschneiden anfallende Aluminium durch Einschmelzen wiederverwendet. Da Autos mit Leichtmetallen weniger Kraftstoff oder Energie verbrauchen, trägt der Aluminiumguss indirekt zu geringeren Emissionen während der gesamten Lebensdauer des Fahrzeugs bei. Dieser doppelte Umweltvorteil, sowohl im Produktions- als auch im Betriebsprozess, macht Aluminium zu einem wichtigen Werkstoff für jeden Hersteller, der die strengeren Umweltvorschriften einhalten will, die heute weltweit gelten.

Wirtschaft und Markttrends

Obwohl die Anschaffungskosten von Aluminium teurer sein können als die von herkömmlichem Stahl oder Eisen, überwiegen die langfristigen wirtschaftlichen Vorteile in der Regel die Nachteile. Bei leichten Fahrzeugen wird weniger Kraftstoff verbraucht, was langfristig zu Einsparungen für den Verbraucher führt. Ein weiterer Vorteil für die Automobilhersteller besteht darin, dass sie in der Lage sind, die Emissionsnormen einzuhalten, ohne allein auf teure Abgasnachbehandlungssysteme angewiesen zu sein. Darüber hinaus gewinnt das Gießen von Aluminium durch die Optimierung der Prozesse und die Automatisierung sowie den Ausbau von Aluminiumhütten und -gießereien weltweit einen Wettbewerbsvorteil. Die gestiegene Automobilnachfrage hat zur Innovation der Aluminiumlieferketten geführt, da neue Standorte in der Nähe von Automobilzentren gebaut werden, damit die Lieferketten nicht weit fahren müssen, um die Nachfrage zu befriedigen. Den aktuellen Marktforschungsergebnissen zufolge wird der globale Markt für Aluminiumguss in der Automobilindustrie wahrscheinlich ein stetiges Wachstum erfahren, da die Elektrifizierung der Fahrzeuge, der Leichtbau und die steigende Nachfrage nach Energieeffizienz weiter zunehmen.

OEMs und Gießereikooperation

Der Aluminiumguss in Fahrzeugen erfordert eine fortschrittliche Zusammenarbeit zwischen den Automobilherstellern (OEM) und den Gusslieferanten, um ihn effektiv zu gestalten. Diese Zusammenarbeit ist notwendig, um sicherzustellen, dass die Entwürfe so gestaltet werden, dass sie effizient und einfach zu fertigen sind. Die Gießereien werden auch in die ersten Phasen der Fahrzeugkonstruktion einbezogen, um die Ingenieure bei der Konstruktion von Teilen zu unterstützen, die effizienter und mit weniger Fehlern gegossen werden können. Mit Hilfe von Hightech-Computersimulationen können Gussteile virtuell geparkt werden, was eine Vorhersage der Fließprofile, der Abkühlungsrate und der Bereiche, die Probleme verursachen könnten, ermöglicht, noch bevor die eigentliche Produktion des Teils beginnt. Dieses integrierte Design-for-Manufacture-Verfahren verringert nicht nur die Vorlaufzeit und den Ausschuss, sondern garantiert auch Teile von besserer Qualität, die den strengen Anforderungen der Automobilindustrie genügen.

Neue Technologien im Aluminiumgussverfahren

In den letzten Jahren wurden neue Errungenschaften im Bereich der Aluminiumgusstechnologien erzielt, die den Rahmen dessen, was in Bezug auf Komplexität, Qualität und Produktionseffizienz möglich ist, erweitert haben. Ein Beispiel dafür ist die Einführung des Hochdruck-Vakuum-Druckgusses, der zu einer noch geringeren Gasporosität und damit zu stärkeren und zuverlässigeren Komponenten führt. Dies setzt sich bei strukturellen Automobilkomponenten durch, bei denen die mechanische Integrität von größter Bedeutung ist. Die andere Erfindung ist der halbfeste Metallguss, bei dem eine thixotrope Aufschlämmung von Aluminiumlegierungen verwendet wird, um Formgussteile mit besserer Oberfläche und Maßtoleranz herzustellen. Diese Techniken machen eine aufwendige Nachbearbeitung überflüssig und ermöglichen die Herstellung dünnerer Querschnitte, was bei der Konstruktion von Kraftfahrzeugen mit geringem Gewicht sehr wünschenswert ist.

Darüber hinaus werden für die komplexen Gussteile jetzt 3D-gedruckte Sandformen und Kernwerkzeuge verwendet, was ein schnelles Prototyping erleichtert und die Herstellung von Formen ermöglicht, die mit traditionellen Methoden nicht möglich waren. Die Kombination von additiver Fertigung und Gusstechnologie ist eine wachsende Fähigkeit zur Optimierung des Designs und zur Verkürzung der Markteinführungszeit. Beobachtung in Echtzeit und künstliche Intelligenz. Diese wird in Gießereien integriert, um die Formfüllung, Erstarrung und Fehlerprognose zu untersuchen, so dass der Aluminiumgussprozess intelligenter und fehlerfreier wird.

Strategien des End-of-Life-Recyclings

- Die Automobilhersteller entwickeln Fahrzeuge so, dass sie die Demontage durch die Verwendung von Gussteilen erleichtern.

- Das Recycling zwischen Automobilherstellern und Zulieferern durch geschlossene Kreislaufsysteme wird zur Norm.

- Die Sortiertechnologie, wie z. B. Wirbelstromabscheider, erhöht den Reinheitsgrad des zurückgewonnenen Aluminiums.

- Strukturelle Gussteile werden aus Aluminiumschrott hergestellt, wie er in Schrottmotoren und -rädern wiederverwendet wird.

Neue Wege des Automobilgusses

- Aluminium mit Nanopartikeln, das in der nächsten Generation starr ist.

- Entwicklung von biobasierten Schmierstoffen als Gussschmiermittel zur Verringerung der Umweltauswirkungen.

- Entwicklung von Schaumguß- und Gitterstrukturen zur Absorption von Crashenergie.

- Silikonbasierte Verbindungselemente von Aluminiumgussteilen mit Thermoplasten und Kohlefaser-Verbundwerkstoffen.

Aluminium-Fallstudien über Branchenführer und die Einführung von Aluminium

Mehrere große Automobilhersteller haben sich für den Einsatz von Aluminiumguss in großem Maßstab entschieden. Ein Beispiel dafür ist Tesla, das mit dem Giga-Casting-Verfahren auf sich aufmerksam gemacht hat, bei dem große Teile des Fahrzeugrahmens in einem Stück durch Aluminiumdruckgussmaschinen gegossen werden. Das Verfahren verkürzt die Prozesszeiten radikal und verringert außerdem die Anzahl der Teile, die Anzahl der Schweißnähte und die Anzahl der Befestigungselemente, was eine einfachere Montage und zusätzliche strukturelle Steifigkeit ermöglicht. Ford wiederum verwendet aluminiumintensive Karosserien in seiner F-150-Lkw-Serie, da das Unternehmen die gewichtsreduzierenden Eigenschaften von Aluminium nutzt, um das Volumen und die Festigkeit seiner Autos auszugleichen und eine bessere Kraftstoffeffizienz zu erreichen, ohne dabei an Festigkeit zu verlieren.

BMW hat die Verwendung von Aluminiumgussteilen vor allem im Fahrwerk und im Antriebsstrang seiner Hybrid- und Elektroauto-Serie eingeführt. Mit Aluminium-Fahrwerksteilen verbessert BMW auch das Fahrverhalten und das Fahrgefühl auf der Straße, indem das Eigengewicht gesenkt wird. Diese praktischen Beispiele zeigen, wie verschiedene Hersteller die Strategien des Aluminiumgusses auf die Markenwahrnehmung und die Leistung des Fahrzeugs abstimmen.

Überlegungen zur Lieferkette und Beschaffung

- Die Erstausrüster bevorzugen weiterhin lokale Aluminiumgießereien, um die logistischen Emissionen zu senken.

- Die Tier-1-Zulieferer sind vertikal integriert (mit Guss und Bearbeitung).

- Um zu bescheinigen, dass die Aluminiumquellen nachhaltig sind, werden auch Rückverfolgbarkeitssysteme eingeführt.

Aluminiumguss für Automobile - Qualitätskontrolle und Normen

Da viele der Autoteile sicherheitsrelevant sind, ist die Qualitätssicherung beim Gießen von Aluminium von entscheidender Bedeutung. Gießereien müssen sich an strenge Normen halten, darunter die ISO/TS 16949, die den Bereich der Qualitätsmanagementsysteme in der Automobilindustrie regelt. Verschiedene Qualitätssicherungsmaßnahmen, darunter die zerstörungsfreie Prüfung, umfassen den Einsatz von Röntgeninspektion, Ultraschallprüfung und Farbeindringverfahren, die regelmäßig eingesetzt werden, um Innen- und Oberflächenfehler vor dem Zusammenbau der Teile im Fahrzeug zu erkennen.

Der andere wichtige Bereich ist die Prozesskontrolle. Die Parameter Formtemperatur, Abkühlgeschwindigkeit und Sauberkeit der Schmelze müssen sorgfältig überprüft werden. Gussfehler, die durch nichtmetallische Verunreinigungen oder Einschlüsse in der Aluminiumschmelze verursacht werden, können die Leistung beeinträchtigen. Um dies zu vermeiden, werden Entgasungsmethoden und Filtration eingesetzt. Einige Gießereien setzen auch hochentwickelte Simulationssoftware ein, um den gesamten Gießprozess zu modellieren, damit die Ingenieure Gussprobleme vor der Produktion vorhersagen und beheben können. Solche Initiativen stellen sicher, dass Aluminiumgussteile den hohen mechanischen und sicherheitstechnischen Anforderungen der Automobilindustrie standhalten.

Gewichtsreduzierung und Integration der neuen Technologien: Der Weg in die Zukunft

Es wird erwartet, dass Aluminiumgussteile in Zukunft eine noch wichtigere Rolle bei der Herstellung von Automobilen spielen werden, da die Designphilosophien der Automobilindustrie der Plattformisierung, der Modularisierung der Fahrzeugarchitektur und den Mehrkomponentensystemen weichen. Geringes Gewicht wird weiterhin eine hohe Priorität haben, nicht nur um Kraftstoff zu sparen, sondern auch um die Reichweite von Elektrofahrzeugen zu erhöhen und die Funktionalität autonomer Systeme zu verbessern, bei denen die Ausgewogenheit und Verteilung des Gewichts von entscheidender Bedeutung ist.

Auch in Zukunft wird es weitere Möglichkeiten zur Integration von intelligenten Materialien und eingebetteten Sensoren geben. Forscher untersuchen die Möglichkeiten, die Sensoren in Aluminiumgussteile einzubetten und in Echtzeit die Belastungs-, Temperatur- und Ermüdungswerte zu überwachen. Dies könnte zu intelligenten Elementen führen, die Fahrer oder Servicezentren warnen, noch bevor es zu einer Panne kommt, und zur Zukunft der vernetzten Autos passen: vorausschauende Wartung.

Darüber hinaus werden die weiteren Fortschritte bei der Entwicklung neuer Aluminiumlegierungen, die die Ermüdungsfestigkeit, Duktilität und Hitzebeständigkeit verbessern, ihre Verwendung in anspruchsvolleren Einsatzbereichen ermöglichen. Die Multimaterial-Verbindungstechnologien wie Reibrührschweißen und Klebeverbindungen werden zu einer reibungslosen Integration von Aluminium und Verbundwerkstoffen oder hochfesten Stählen beitragen und die strukturelle und vielseitige Nutzung von Fahrzeugen in der modernen Welt erhöhen.

Die strategische Rolle von Aluminium in der EV-Architektur

- Ermöglicht den Einbau der Batteriepacks in strukturelle Plattformen (z. B. strukturelle Batterieträger).

- Ermöglicht noch dünnere, aber steife Unterbodenverkleidungen, um die Höhe zu reduzieren und so die Aerodynamik eines jeden Fahrzeugs zu verbessern.

- Hilft bei der Wärmeableitung im elektronischen Antriebsstrang, so dass keine zusätzlichen Kühlsysteme erforderlich sind.

- Ermöglicht größere einteilige Gussteile, was zu geringeren Schweißkosten und einer Konsolidierung der Teile führt.

Speziallegierungen für die Automobilindustrie

- Motorenteile werden wegen ihrer Verschleißfestigkeit vorzugsweise aus hochsiliziumhaltigen Aluminiumlegierungen hergestellt.

- Wärmebehandelbare Legierungen wie A356 und A319 sind speziell für die Verwendung eines festigkeitsempfindlichen Materials ausgelegt.

- Heute wird der hybriden Aluminiumlegierung Magnesium oder Kupfer zugesetzt, um eine bessere thermische Stabilität zu erreichen.

- Es werden spezielle Mikrostrukturen entwickelt, um ein Gleichgewicht zwischen Festigkeit und Duktilität in Bereichen zu erreichen, in denen es zu einem Crash kommt.

Anpassung auf regionaler Ebene und Trends in der globalen Marktdynamik

Die Verwendung von Aluminiumgussteilen in der Automobilindustrie ist je nach geografischem Gebiet sehr unterschiedlich, wobei verschiedene Faktoren wie die industrielle Infrastruktur des Gebiets, umweltrechtliche Vorschriften und Unterschiede in der Fahrzeugkonstruktion eine Rolle spielen. In Nordamerika, genauer gesagt in den Vereinigten Staaten, hat die Verwendung von Aluminiumgussteilen drastisch zugenommen, vor allem bei der Herstellung von Pickup-Trucks und Elektroautos. Die US-Automobilhersteller waren führend bei Innovationen in der Verwendung von Aluminiumguss für Karosserien und Aluminiumgusstechnologien, mit einer guten Regierungspolitik zur Förderung der Kraftstoffeffizienz und des geringen Gewichts. In der Zwischenzeit konzentrieren sich die europäischen Länder, darunter Deutschland, Frankreich und das Vereinigte Königreich, auf leistungsstarke Technik und die Einhaltung von Umweltstandards, so dass Aluminium häufig in Luxus-, Sport- und Elektroautos verwendet wird. Die europäischen Gießereien sind besonders für Präzisionsguss und die Entwicklung von Legierungen bekannt.

Länder im asiatisch-pazifischen Raum, wie China, Japan und Südkorea, weiten ihre Anwendung von Aluminium in der Automobilindustrie rasch aus. Insbesondere China ist zum Weltmarktführer bei der Herstellung von Elektroautos aufgestiegen und investiert intensiv in die lokale Infrastruktur für das Gießen und Schmelzen von Aluminium. Japanische Autohersteller haben sich schon immer mehr auf leichtgewichtige und kraftstoffsparende Fahrzeugkonstruktionen konzentriert, und ihre große Erfahrung mit kompakten Gussverfahren hat den Standard mit dem Rest der Welt zusammen gehalten. Die Umstellung auf Aluminium wird in Indien zunehmend stärker, da die Regierung die Elektromobilität fördert und die Nachfrage nach energieeffizienten Fahrzeugen steigt.

Stärken und Kompetenzmöglichkeiten in Aluminiumgießereien

Da das Aluminiumgießen immer anspruchsvoller wird und für die Automobilherstellung unerlässlich ist, liegt es auf der Hand, dass hochqualifizierte Arbeitskräfte benötigt werden. Auch die Berufe in der Gießerei haben sich in gewissem Maße weiterentwickelt und erfordern mehr Know-how in der Werkstoffkunde, der Steuerung des Fertigungsprozesses und der digitalen Fertigung. Die Bediener sollten neben der manuellen Arbeit über Fähigkeiten verfügen, Simulationsdaten zu erfassen, Daten zu verstehen, automatisierte Maschinen zu bedienen und Qualitätssicherungsmaßnahmen anzuwenden. Robotik und KI-gestützte Überwachungssysteme haben in den meisten Großanlagen Einzug gehalten und die Rolle der Gießereiingenieure anstelle von Arbeitern verändert, wie es die typische arbeitsorientierte Art der Aufgabenerfüllung darstellt.

Um diese Umstellung zu erleichtern, werden technische Ausbildungsprogramme und Lehrstellen entwickelt und die Zusammenarbeit zwischen Hochschulen und Industrie weltweit verbessert. Hochschulen und Universitäten bieten sogar spezielle Kurse in Leichtmetallguss, Metallurgie von Aluminiumlegierungen und umweltverträglicher Fertigung an. Es sollte auch Programme zur Höherqualifizierung und Umschulung geben, um dem zunehmenden Qualifikationsdefizit in der Gießereiindustrie zu begegnen. Die interdisziplinäre Zusammenarbeit zwischen Gießereien und Konstruktions- sowie Forschungs- und Entwicklungsabteilungen in der Automobilindustrie ist von entscheidender Bedeutung, da sie dieser neuen Generation von Gießereifachleuten die Möglichkeit bietet, traditionelle Kunstfertigkeit und Technologie in einer Kategorie zu vereinen.

Geringes Gewicht bei Non-Fuel Economy

- Das geringe Gewicht der Fahrzeuge spart Bremsen- und Reifenverschleiß und verringert den Wartungsbedarf.

- Verbessert die Beschleunigungs- und Bremsleistung von Hochleistungsfahrzeugen.

- Verringert den Energieverbrauch von autonomen Paketen und kompakten Stadtfahrzeugen mit Elektroantrieb.

- Verringert die Belastung der Aufhängungs- und Lenkungsteile und verkürzt die Lebensdauer.

Forschung und Entwicklung: Die nächste Stufe erklimmen

Die weitere Erforschung und Weiterentwicklung von Aluminiumgussteilen ist für die Entwicklung ihrer Leistungsfähigkeit im Automobilsektor unerlässlich. Forschung. In diesem Bereich investieren Universitäten, Automobilhersteller und materialwissenschaftliche Unternehmen in die Produktion der nächsten Generation von Aluminiumlegierungen mit verbesserten metallischen und thermischen Eigenschaften. Dabei handelt es sich um hochtemperaturbeständige Legierungen, Legierungen für Motoren mit Turbolader und fortschrittliche Legierungen für die Struktur von Elektrofahrzeugen. Auch hier wird weiter geforscht, um Gussfehler wie poröse Gussteile, Risse und Schrumpfung durch ausgeklügelte Formen, Legierungsumformung und neuere Kühlmethoden zu vermeiden.

Die Bewertung des Lebenszyklus von Aluminium und die Wiederverwertbarkeit der Komponenten sind einer der Hauptschwerpunkte. Wissenschaftler entwickeln auch neue Trenn- und Reinigungsmethoden, die gewährleisten, dass recyceltes Aluminium immer noch die nötige Festigkeit hat und in Hochleistungswerkstoffen verwendet werden kann. Heute kann der Hersteller die Umweltauswirkungen eines jeden Aluminiumteils von der Wiege bis zur Bahre mit Hilfe von Lebenszyklusmodellierungswerkzeugen erfassen und somit umweltbewusstere Entscheidungen treffen.

Der dritte Schwerpunkt sind die hybriden Gießverfahren, in der Regel eine Kombination aus Gießen und Schmieden oder additiver Fertigung. Ziel dieser hybriden Verfahren ist es, die besten Eigenschaften beider Techniken zu kombinieren, so dass das Ergebnis ein Bauteil mit extrem hoher Leistung ist, das aus weniger Materialien, relativ schnell und mit höherer Haltbarkeit hergestellt wird. Der zunehmende Einsatz von digitalen Zwillingen und maschinellem Lernen bei der Steuerung von Gießprozessen dürfte auch die Qualitätssicherung und Produktionsplanung verändern und den Aluminiumguss hocheffizient und vorhersehbar machen.

Schlussfolgerung

Gussteile aus Aluminium haben sich zu einer tragenden Säule in der heutigen Automobilentwicklung entwickelt. Sie helfen nicht nur, schwerere Materialien zu ersetzen, sondern tragen auch dazu bei, völlig neue Fahrzeugarchitekturen zu ermöglichen und die Nachhaltigkeit in der gesamten Lieferkette zu fördern. Aluminiumguss wird auch in Zukunft die Quelle für Stärke, Effizienz und Flexibilität sein, die die Fahrzeugplattformen benötigen, um sich den Herausforderungen der Elektrifizierung, Autonomie und intelligenten Konnektivität zu stellen.

Die Zukunft hält weitere Durchbrüche für uns bereit. Das Potenzial des Aluminiumgusses wird durch neue Fähigkeiten in der Werkstoffkunde, der digitalen Technik und der Prozessautomatisierung weiter steigen. Der alternative Werkstoff gilt heute als Wegbereiter für technologische Lösungen in der Mobilität. Die Bedeutung von Aluminium wird zunehmen, da die Automobilhersteller mehr Druck haben, Umwelt- und Leistungsstandards zu erfüllen. Die Einbindung von Aluminiumguss in die Mobilitätssysteme der Zukunft, sei es in Form von leichtgewichtigen städtischen Elektrofahrzeugen oder in Form von leistungsstarken autonomen Flotten, wird nicht nur definieren, wie Fahrzeuge gebaut werden, sondern auch, wie sie sich in den kommenden Jahrzehnten bewegen, kommunizieren und leben werden.

0 Kommentare