Aluminiumlegeringar är inte bara en viktig del av dagens tillverkningsprocess, utan även inom bilindustrin, rymdteknik och elektronik. Tack vare sin lätta vikt, styrka och korrosionsbeständighet används de i högpresterande applikationer. Många andra aluminiumegenskaper inkluderar metallens återvinningsbarhet, vilket leder till hållbarhet i materialintensiva industrier. Högtrycksgjutning (HPDC) är en av de tekniker genom vilka aluminium kan formas till komplexa former, av många. HPDC ger kapacitet att tillverka detaljer, nätformade bitar i stor volym och är en kärnkomponent för att betjäna modern ingenjörsproduktion. Aluminiumlegering. Den här artikeln diskuterar klassificeringen av aluminiumlegeringar som är mest relevanta för HPDC och motiverar behovet av denna process för att göra komplexa delar av hög kvalitet.

Högtrycksgjutning ( HPDC ) Vad är HPDC?

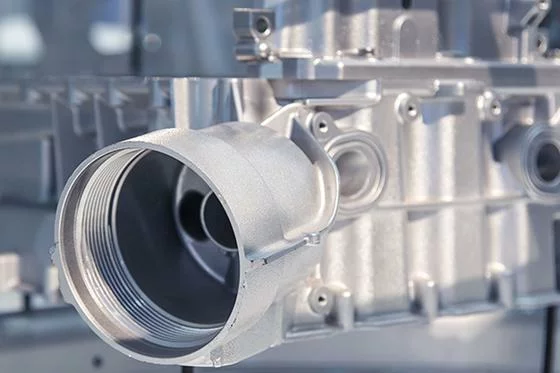

Högtrycksgjutning är en tillverkningsprocess som innebär att en smält aluminiumlegering sprutas in i en stålform (en så kallad matris) under exceptionellt högt tryck, upp till 1.500-30.000 psi. Den smälta metallen kommer snabbt in i formens hålrum och kyls av trycket till ett hårt och detaljerat stycke.

HPDC har viktiga funktioner:

- Korta cykeltider: Massproduktion är lämpligt. Snabba cykeltider-lämpligt för massproduktion

- Noggrannhet i höga dimensioner: Detta är sättet att få komplexa geometrier

- Bra ytfinish: Kan bearbetas med liten efterbearbetning

- Gjutning med tjocka väggar: Framgångsrik gjutning av tjockare och mer effektiva delar är inte möjlig utan tunnväggsgjutning.

Det är vanligt förekommande inom fordonsindustrin (vid tillverkning av t.ex. transmissionshus, motorblock, strukturella fästen och batterihöljen för elbilar).

Populära HPDC aluminiumlegeringar

HPDC kan inte använda alla aluminiumlegeringar. Legeringar som krävs i processen kräver särskild flytbarhet, styrka och tryckbeständighet mot sprickbildning. I HPDC är populära legeringar av aluminium:

1. Legeringar inkluderar även Al-Si-legeringar (aluminium-kisel)

- Den mest populära gruppen i HPDC.

- Gjutbarhet och flytbarhet är mycket bra. Slitstarka och korrosionsbeständiga.

- Till exempel A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu (aluminium-silver-koppar)-legeringar

- Ger bättre mekaniska värden som draghållfasthet och hårdhetsgrad.

- Lämplig för motor- och drivlinekomponenter som utsätts för högre termisk belastning.

- Referenser: A383, A390

3. Al-Mg-legeringar (aluminium-magnesium)

- Har överlägsen korrosionsbeständighet i motsats till Al-Si-Cu-legeringarna.

- Kraftig ökning av duktiliteten och låg vikt.

- Det används ofta i fordonskomponenter i strukturen.

- Styrka, värmeledningsförmåga, korrosionsbeständighet och kostnad är avvägningar som måste göras för varje legering. Valet baseras på både den önskade applikationen och servicemiljön.

Aluminiums fördelar med HPDC-processen

Högtrycksgjutningens (HPDC) förmåga att kombinera snabbhet, precision och kostnadseffektivitet i lika hög grad innebär att den är svår att matcha med andra tillverkningsprocesser både idag och i framtiden. De stora fördelarna med denna metod, som gör den så eftertraktad inom bilindustrin, flygindustrin och konsumentelektronik, beskrivs i detalj nedan.

1. Höga produktionstakter

En av de största fördelarna med HPDC är möjligheten att leverera en stor mängd detaljer på kort tid. Under denna process släpps smält aluminium under högt tryck ut i en stålform med mycket hög hastighet, vilket gör att metallen kan flyta in i även den mest sofistikerade design på bara några ögonblick.

- Cykeltiderna är vanligtvis korta, dvs. 30 sekunder till några minuter, beroende på detaljens komplexitet och storlek.

- Detta är en av anledningarna till att HPDC lämpar sig utmärkt för massproduktion, där tusentals komponenter av samma typ efterfrågas varje dag.

- Följaktligen uppnås en låg enhetskostnad för produkten när produktionskvantiteten ökar, vilket leder till goda stordriftsfördelar, särskilt för tillverkare.

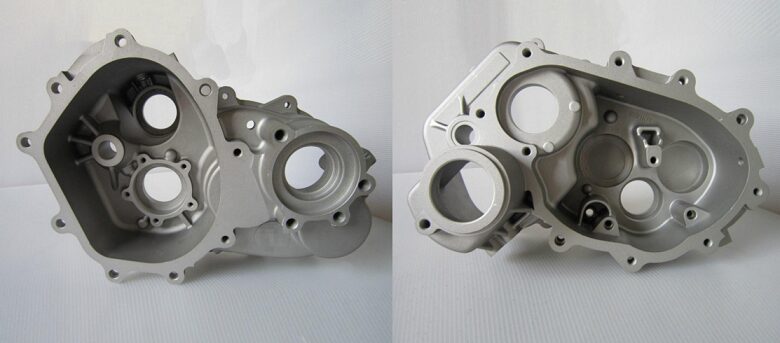

2. Gjutning av nätform

- HPDC har också ett gott rykte när det gäller bearbetning i nettoform eller nära nettoform, dvs. det gjutna stycket ligger mycket nära det färdiga stycket när det gäller form, storlek och detaljer.

- Mycket lite efterarbete behövs. Den högkvalitativa ytfinishen på de flesta delarna och måtten är exakta när de kommer ut ur verktyget.

- Detta eliminerar en hel del maskinbearbetning, slipning eller ytbehandlingar som sparar tid och kostnader.

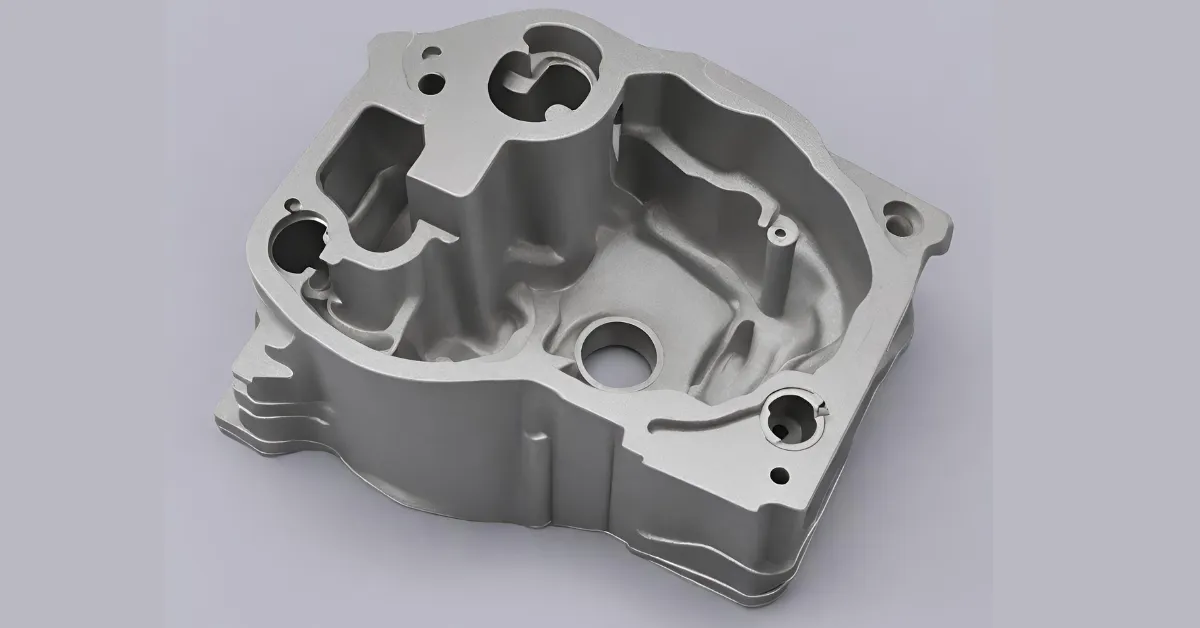

- Invändiga kanaler, bossor, ribbor och tunna väggar med komplexa geometrier kan gjutas direkt i formen, vilket innebär att ingen sekundär montering/svetsning krävs.

3. Materialeffektivitet

- Materialeffektiviteten hos aluminiumlegeringar som används i HPDC-teknik är utmärkt eftersom dessa legeringar är gjutbara och till och med återvinningsbara.

- Metoden för gjutning görs alltid för att minska de onödiga mängderna av det materialet, så mycket metallkontroll och formdesign görs tätt.

- Skrot som produceras i samband med portar, löpare eller överströmning kan samlas in och återvinnas i fabriken, vilket minimerar materialspillet.

- Denna förmåga att smältas om och återanvändas utan större kvalitetsförluster gör metallen till en av de mest hållbara metallerna inom gjuteribranschen.

- Lösningen med ett slutet kretslopp minskar inte bara kostnaderna för råmaterial utan tillgodoser också kraven på miljömässig hållbarhet.

4. Extra styrka och hållbarhet

- De mekaniska egenskaperna hos de komponenter som tillverkas med HPDC-metoden är mycket goda, särskilt i de fall där trycket appliceras under stelningsprocessen och upprätthålls.

- Kylning under högt tryck resulterar i en finkornig mikrostruktur som ger högre hållfasthet och utmattningshållfasthet.

- En högre hårdhet och dimensionsstabilitet uppnås också på grund av den snabba kylningen i samband med pressgjutning.

- Aluminiumlegeringar har en speciell formuleringskapacitet som gör att de kan uppfylla hållfasthetskraven för strukturella fordonskomponenter som upphängningsarmar, fästen eller till och med krocksäkra områden.

- De mekaniska egenskaperna kan förbättras ytterligare genom värmebehandling och åldringsprocesser i kritiska tillämpningar.

5. Kapacitet för tunna väggar

- Aluminiums naturliga förhållande mellan styrka och vikt gör det till det optimala valet för tunnväggigt gjutgods, vilket är viktigt inom områden där vikten måste minimeras i konstruktionen.

- HPDC kan stödja väggar som är så tunna som 1-2 mm, och detta varierar med detaljens geometri och legering.

- Genom att minimera bilarnas vikt bidrar lättväggsgjutningen också tydligt till ökad bränsleeffektivitet och minskade utsläpp.

- Den senare egenskapen är särskilt användbar vid konstruktion av komponenter till elfordon, eftersom varje sparat gram kan innebära längre räckvidd för batteriet.

- Även om de är lätta har dessa komponenter stor strukturell integritet, vilket gör att de passar in i kosmetiska och bärande kapaciteter.

Användning inom fordonsindustrin

Eftersom HPDC-gjutna aluminiumlegeringar är vanligt förekommande används de ofta i moderna bilar, särskilt i el- och hybridmodeller. Exempel på element är:

- Blockcylinderhuvuden och motorer

- Växelhus och höljen för transmission

- Kylflänsar och motorfästen

- Batteriburkar och tvärbalkar

- Instrumentpanelens strukturer och fästen

HPDC för aluminiumlegeringar har en central plats i specifikationerna för ytbeläggningskomponenter, eftersom fordonsindustrin går mot lätta och energieffektiva fordon.

Problem- och kvalitetshantering i HPDC

Högtrycksgjutning (HPDC) är välkänd för sin förmåga att ge hög precision, aluminiumdelar med hög kvantitet. HPDC är dock inte en process utan tekniska problem, precis som alla andra komplicerade tillverkningsprocesser. De höga kraven på gjutna delar kräver särskild omsorg i form av kvalitetskontroll och process för att säkerställa att detta är möjligt, särskilt inom branscher som fordons-, flyg- och elektronikindustrin. Nedan följer en detaljerad förklaring av de stora utmaningarna och hur de hanteras inom modern tillverkning.

Viktiga frågor i centrala HPDC

1. Innesluten gas (porositet)

Porositet kan anses vara en av de mest genomträngande och oumbärliga defekterna i HPDC: det är ett gashål som fångas upp av den smälta metallen under injektions- eller stelningsprocessen. Dessa gasfickor kan lämna små hål i den gjutna delen.

- Faktorer: Luftinträngningar vid höghastighetsinsprutning, in-line turbulens eller utsläpp av gaser vid användning av smörjmedel och metalloxider.

- Påverkan: Förbättrar den mekaniska prestandan, särskilt i trycktäta eller tunga industrier. Det kan också förstöra ytfinishen och orsaka svårigheter vid svetsning av delar.

2. Formar för termisk utmattning

Kraven på HPDC-verktyg är hårda, eftersom uppvärmning och kylning sker i varje cykel på kort tid. Med långvarig upprepning av sådan cykling leder det till sprickbildning, slitage (eller deformation) av verktygsmaterialet, ett scenario som också kallas termisk utmattning.

- Orsaker: Det som detta tillstånd kontinuerligt utsätts för är smält aluminium, sedan kyls det smälta aluminiumet genom att sprutas med vatten eller sprutas med vatten.

- Effekt: Förkortar matrisernas livslängd och påverkar gjutgodsets ytfinish samt ökar underhållskostnaderna och stilleståndstiden.

3. Dimensionell variabilitet

En snabb kylningsprocess och komplexa formar kan leda till ojämn krympning och stelning. Detta kan leda till felaktiga mått, skevhet eller förvrängning av detaljen.

- Anledningar: Oförmåga att avlägsna lika stora mängder värme, ojämna temperaturer i verktygen eller krympning av legeringar.

- Effekt: Den måste bearbetas mer, eller så kan den kasseras på grund av att den inte uppfyller den snäva toleransen.

Lösning för processtyrning och högprofilerad styrning

För att lösa och minimera dessa problem har det utvecklats en rad sofistikerade verktyg och tekniker som tillverkarna kan använda för att säkerställa tillförlitliga processer och konsekventa produkter.

1. Gjutning av vakuumdesign

Vakuumgjutningsprocessen avlägsnar luft i formhålan före injektion, vilket innebär att risken för porositet reduceras till en betydande nivå.

- Fördel: Materialets densitet ökar och de mekaniska egenskaper som uppnås är bättre, särskilt när strukturella sektioner tillverkas med hjälp av det.

- Applikationer: Applikationer som innebär användning av svetsning eller värmebehandling av komponenter (t.ex. kugghjul och drivlina).

2. Onlineövervakning av processer

Nya HPDC-maskiner har ett nätverk av sensorer och kontroller som gör det möjligt att följa upp variabler som insprutningstryck, metalltemperaturer, verktygstemperaturer och kyltid.

- Fördel: En avvikelse kommer att göras så tidigt som möjligt av operatören för att göra vissa justeringar innan defekterna åtgärdas.

- Apparatus Incorporated: SCADA-system, termoelement i munstycket och återkopplingsslinga till insprutningskontroll.

3. Simulering av formflöde

Innan gjutningen utförs i verkligheten analyserar ingenjörerna den smälta metallens beteende när formen fylls med hjälp av simuleringsmodeller (t.ex. MAGMASOFT eller FLOW-3D).

- Pro: Hjälper till med optimal inställning av ingångssystemen, mindre turbulens och fullständig fyllning av gjutformen.

- Användningsfall: Porositetsområden, krympningsdefekter och områden där luft fångas upp kan upptäckas före verktygstillverkning.

4. Termiska maskiner

Temperaturen bör vara väl kontrollerad för att stelningen ska bli så homogen som möjligt, vilket innebär att distorsionen blir mindre.

- Utrustning: Kylvatten- eller oljebaserade rör, formvärmare, termisk spray.

- Fördel: Det tar bort variationen i dimension och slitaget på verktyget, förlänger verktygets livslängd och ger större enhetlighet.

Andra stödåtgärder

- Röntgen- och CT-skanning: Detta är icke-destruktiva metoder för att kontrollera interna fel som porositet eller inneslutning.

- Tryckprovning: Gjutgodset testas för att garantera att det klarar det tryck som det kommer att arbeta under. Det handlar i huvudsak om vätskehanterande delar.

- Verktygsbeläggningar Speciella ytbehandlingar (t.ex. nitrering, PVD): Du kan göra matrisen mer motståndskraftig mot termisk chock och aluminiumlödning med speciella ytbehandlingar, med tanke på att extra arbete inte kan kallas något annat än speciellt.

Aluminium HPDC:s engagemang i strukturen för elfordon (EV)

I takt med att världens fordonsindustri snabbt går mot elbilar har kombinationen av aluminiumbaserad högtrycksgjutning (HPDC) fått en strategisk dimension. Till skillnad från konventionella fordon är elbilar extremt känsliga för sin vikt, och användning av lättviktsmaterial bidrar till att öka räckvidden, uppnå effektivitet och kompensera för batteripaketens extra vikt. HPDC i aluminium är det perfekta svaret och gör det möjligt att tillverka sofistikerade lättviktsdelar som uppfyller såväl strukturella som estetiska krav.

Stora gjutna konstruktioner, även kallat megagjutning, är en av de mest effektiva tillämpningarna. Det handlar om enorma aluminiumprofiler i ett enda stycke som ersätter en rad svetsade eller bultade stålprofiler. På några av de senaste EV-plattformarna gjuter HPDC t.ex. en komplett bakre underredsstruktur i ett enda stycke. Detta bidrar till att minska fordonets vikt med några kilo, gör monteringen enklare och ökar strukturens styvhet.

Vissa mycket känsliga delar till elbilar hittar också sin väg till applikationer som batterilådor, motorhus, inverterfästen och värmehanteringsplattor tillverkade av aluminium HPDC. Sådana element måste inte bara vara lätta utan också ha god värmeledningsförmåga och korrosionsbeständighet, vilket kan uppnås i en aluminiumlegering. Kylkanaler, monteringsdetaljer och förstärkningsribbor kan införlivas i gjutningen, så att mängden efterbearbetning och extra delar minskas.

Med den ständigt föränderliga designen av elbilar innebär mångsidigheten hos HPDC att tillverkarna snabbt kan anpassa delar och öka sin produktion av dessa delar för att möta behoven av nya batterilayouter eller motorplaceringar. Tillsammans med alla andra faktorer, som aluminiumets återvinningsbarhet och energieffektivitet, gör HPDC sig självt till en möjliggörare för framtidens elektriska mobilitet.

Hållbarhet och miljöprestanda för Aluminum HPDC

Införlivandet av högtrycksgjutning av aluminium (HPDC) i modern tillverkning kompletterar den totala effektiviteten i produktionen och går hand i hand med internationella ansträngningar för att bevara miljön. Med industriernas ansträngningar att minska utsläppen och spara avfall har HPDC i aluminium visat sig vara ett extremt önskvärt tillvägagångssätt för miljövänlig tillverkning.

Återvinning av aluminium i HPDC

Aluminium är av naturen miljövänligt eftersom det kan återvinnas exceptionellt lätt. Överraskande nog använder återvinning av 1 kg aluminium 95 procent mindre energi än att tillverka lättmetallen av rå bauxitmalm. HPDC-processen kan ha ett nästan slutet skrotsystem, vilket innebär att det skrot som uppstår vid bearbetningen av överskottsmaterial (sprues och runners) samlas in, smälts om och bearbetas på plats. Detta minskar användningen av råmaterial och har en betydande effekt när det gäller att minska gjutprocessens miljöpåverkan.

Lättvikt och bränsleeffektivitet

Viktreduktion är mycket viktigt inom fordonsindustrin för att minska bränsleförbrukningen och utsläppen. HPDC-delar i aluminium väger upp till 60% mindre än motsvarande delar i stål och gör det möjligt för biltillverkare att bygga bilar som drar mindre bensin eller automatisera räckvidden för elfordon. Forskning visar att varje 10-procentig minskning av fordonets vikt innebär en 6-8-procentig ökning av bränsleekonomin, och lättviktskomponenter i aluminium som strängpressats med tempererad seal-cell är nyckeln till renare transporter.

Minskning av koldioxidutsläpp under en produkts livscykel

Hållbarhet inom gjutning handlar inte bara om produktionsprocessen. Mindre koldioxidutsläpp under fordonens hela livslängd uppnås när de innehåller aluminiumdelar. Dessutom minskar koldioxidintensiteten för aluminiumdelar drastiskt med HPDC:s infrastrukturer som använder förnybara energikällor vid smältning och gjutning. Sådana vinster bidrar till att följa de sporrande miljöstandarderna och företagets ekologiska mål.

Renare och grönare gjuterier

Grön tillverkning tillämpas också i moderna HPDC-gjuterier i form av vattenåtervinning, system för filtrering av utsläpp och intelligenta energilösningar. Sådana åtgärder minimerar den ekologiska påverkan av gjutning i stora volymer och gör HPDC till en av de viktigaste processerna i övergången till grönare industrisamhällen.

Slutsats

Utnyttjande av både aluminiumlegeringar och HPDC-processen har förändrat den moderna tillverkningsindustrin, särskilt inom fordons- och elektronikindustrin. Aluminium, som är ett lättviktsmaterial, plus aluminiumets prestandaegenskaper och tilläggen från HPDC:s massproduktionskapacitet, är en kraftfull kombination som uppfyller dagens högpresterande behov. Med nya legeringsinnovationer och gjututrustning kan vi uppnå högre effektivitet, hållbarhet och designkraft för denna kritiska duo.

0 kommentarer