مُصنِّع قوالب صب الزنك في الصين: زاماك 3، مكونات الصب بالقالب زاماك 5

خدمات تصنيع مكونات الزنك المصبوبة بالقالب بالزنك بالتعاقد مع شركة تصنيع المعدات الأصلية مع زاماك 3، زاماك 5...

خدمات صب الزنك بالقالب وعملية الصب وتطبيقاته ونصائح التصميم

عندما يتعلق الأمر بتصنيع الأجزاء المعدنية, صب الزنك بالقالب المكونات خيارًا عالي الطلب. تستخدم سبائك مختلفة لصنع أجزاء معدنية معقدة من الزنك. تتميز هذه الأجزاء بخصائص ميكانيكية قوية. بالإضافة إلى قوتها، تتمتع هذه الأجزاء بخصائص ميكانيكية استثنائية. ولهذا السبب يتم استخدامها على نطاق واسع في تطبيقات مختلفة. سنناقش هنا هذه التطبيقات بالتفصيل. بالإضافة إلى ذلك، سنناقش بالتفصيل العملية بأكملها، ونصائح التصميم، والمزايا، والعيوب، والبدائل.

ما هو الصب بالقالب الزنك؟

إنها عملية صب سبائك معدنية تستخدم لتصنيع مكونات سبائك الزنك المصبوبة. أولاً، تذوب سبيكة الزنك في حالة منصهرة. بعد ذلك، يدفع الضغط العالي سبيكة الزنك المنصهر إلى تجويف القالب (قالب الصب بالقالب المعدني). ثم يصل الزنك إلى شكل القالب. ثم يبرد الزنك ويخرج من القالب. ولذلك، فإن هذه التقنية هي الأنسب لصنع كميات كبيرة من أجزاء الصب بالقالب من سبائك الزنك المتوسطة. وغالبًا ما يستخدم الناس هذه العملية لإنتاج أجزاء عالية الدقة. بالإضافة إلى ذلك، يمكنها التعامل مع سبائك الزنك المختلفة، أي الزماك (زماك 3، زماك 5)، وسلسلة ZA.

ما هي العمليات التي تنطوي عليها عملية تغليف الزنك بالقالب؟

عندما تبحث عن مكونات الصب بالقالب من الزنك، فإن الخيار الأفضل هو البحث عن شركة صب بالقالب محترفة في خدمات صب الزنك، وفي هذه الحالة فإن فهم عملية صب الزنك مهم جدًا بالنسبة لك لاختيار المورد المناسب. فيما يلي وصف تفصيلي للخطوات المتبعة في صناعة مكونات صب الزنك بالقالب.

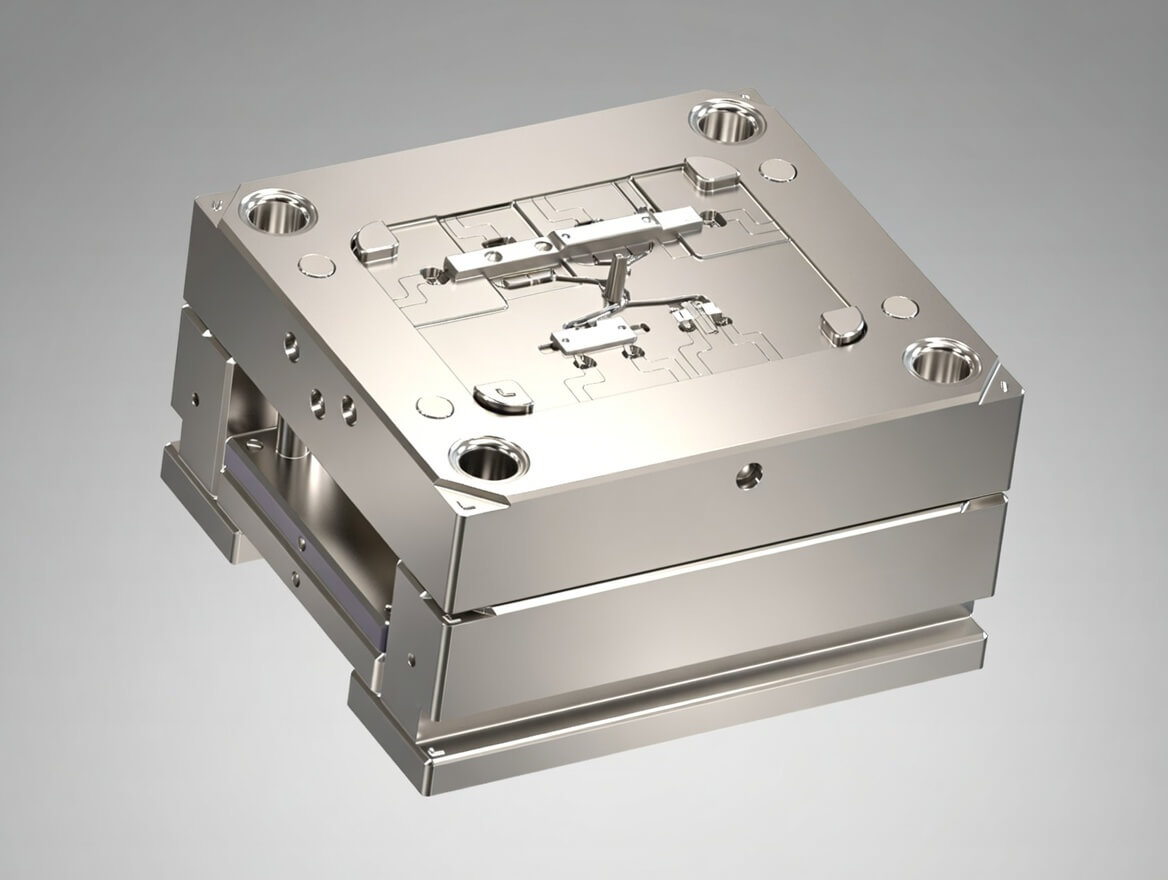

1. التصميم جزء الزماك والأدوات

يبدأ صب قوالب الزنك بمرحلة التصميم. قد تشمل هذه المرحلة تصميم جزء سبائك الزنك وتصميم الأدوات. يستخدم المهندسون برامج ذكية، أي CAD أو CAM، لتصميم الأجزاء والأدوات. ويضيفون جميع التفاصيل الصغيرة إلى التصميمات لضمان دقة جزء سبائك الزنك. وهم يراعون بعناية الجوانب التالية في تصميم القِطع:

- زاوية السحب لكل أجزاء الصب بالقالب من سبائك الزنك التي يجب أن يكون لها زاوية سحب ، تتراوح زوايا السحب العادية بين 1-3 درجات. يساعد على إزالة جزء سبائك الزنك من القالب. في بعض الأحيان بالنسبة لبعض أجزاء الصب بالقالب الزنك الخطي، يمكن تطبيق 0.5 درجة، وهذا وفقًا لتصميم الجزء.

- سُمك الجدار: فهي تحافظ على سمك جدار موحد. لذلك ، يمكنهم منع العيوب والسماح بالملء المناسب. بالنسبة لأجزاء الصب بالزنك ، فإن الحد الأدنى لسمك الجدار هو 0.8 مم ، ولكن هذا تصميم على التصميم الجيوميتري ، إذا كنت تعرف الآن عن هذا ، نقترح عليك العثور على مصمم شريك محترف في صب الزنك ، أو يمكنك الاتصال بنا للحصول على المساعدة.

- الأضلاع والفيليه: يدمج المهندسون الأضلاع والشرائح في تصميماتهم. تساهم الأضلاع في تقوية مكون السبيكة المعدنية. وتساعد الشرائح في تجنب الزوايا الحادة لمنع الإجهاد.

علاوة على ذلك، في تصميم أدوات صب قوالب الزنك، سيقوم مهندسو مصممي الأدوات بتصميم رسم الأدوات ثلاثي الأبعاد وثنائي الأبعاد بالكامل وفقًا لتصميم الجزء، وإنشاء قائمة BOM لجميع المكونات، لأداة صب قوالب الزنك التي تتطلب فولاذ عالي الجودة مثل H13 و8407 و1.2344. يتألف هذا القالب من نصفين، أي قالب الغطاء (نصف التثبيت) وقالب القاذف (النصف المتحرك). لذلك، قمنا بتصميم القالب بشكل صحيح ليتماشى مع تصميمات CAD. وهذا يضمن أن الجزء النهائي سيكون مطابقًا تمامًا للقالب.

2. الذوبان والحقن لتجربة الأدوات

وبمجرد الانتهاء من تصنيع أدوات الصب بالقالب بالكامل، نبدأ بعد ذلك في تجربة الأداة، وتشمل هذه الخطوة صهر مادة الزنك. ويتم ذلك عادةً في فرن. نحرص على ضبط درجة الحرارة بين 700 درجة فهرنهايت و800 درجة فهرنهايت (370 درجة مئوية و430 درجة مئوية). ويساعد هذا النطاق على الحفاظ على معدن الزنك في حالة ذوبان. بعد ذلك، يُسمح بحقن الزنك المنصهر في أدوات الصب بالقالب بواسطة الماكينة. تتألف ماكينة الصب بالقالب بالغرفة الساخنة من مثقاب، وتجويف القالب، وغرفة تبريد. بعد حقن السبيكة المنصهرة في القالب، يطبق المثقاب ضغطًا عاليًا، مما يدفعها إلى تجويف القالب. ثم يأخذ الزنك المنصهر شكل القالب ويحقق جميع أبعاده.

3. التبريد والتصلب

بمجرد الانتهاء من عملية الحقن، يتم تبريد الزنك المنصهر بواسطة نظام التبريد. يبدأ القالب الفولاذي في تبريد الزنك المنصهر بسرعة. ولكن هذا التبريد له حدود معينة. وعادةً ما يتم تثبيته باستخدام قنوات التبريد. يُسمح لسائل التبريد، أو الماء، بالمرور عبر هذه القناة. وهي تساعد على تبريد سبيكة الزنك. بعد التبريد، يبدأ الزنك في التصلب. وفي هذه المرحلة، يأخذ أبعاد القالب. وإلى جانب ذلك، يساعد التبريد السريع في الحصول على هياكل دقيقة الحبيبات ذات قوة عالية. بالإضافة إلى ذلك، يعتمد وقت التبريد هذا على حجم الجزء ومدى تعقيده. تبرد التصاميم الأبسط في وقت أبكر.

4. الطرد والتشذيب

الخطوة الأخيرة في عملية تصنيع قالب الصب بالزنك هي إخراج وتشذيب جزء سبائك الزنك. بعد التصلب، ينفتح القالب. ثم تبدأ دبابيس القاذف في دفع الجزء خارج القالب. تم تصميم هذا القالب بذكاء. يمكن أن يخرج بسهولة من تجويف القالب دون التسبب في أي ضرر. بالإضافة إلى ذلك، إذا كانت هناك مواد زائدة، أي وميض، فإنها تلتصق حول حواف جزء سبائك الزنك. من المهم إزالتها. تحقق عملية التشذيب هذا الأمر. يمكن أن تستخدم هذه العملية عمليات ميكانيكية مختلفة، مثل القطع أو الطحن أو الحشو. تؤدي جميع هذه العمليات إلى إنتاج أجزاء دقيقة.

5. العمليات الثانوية

يتم الانتهاء من بعض الأجزاء بعد التشذيب. لكن القليل منها يحتاج إلى عمليات إضافية. يمكن أن تحصل على مظهر أفضل وأبعاد محددة. على سبيل المثال، حفر الثقوب أو الخيوط أو التصنيع الآلي أو تنقية الأسطح. في حين أن بعض أجزاء قوالب الصب بالزنك قد تحتاج إلى مظهر أفضل وخصائص إضافية مثل مقاومة التآكل والوظائف، إلا أنها يمكن أن تخضع لعملية الطلاء. وعلاوة على ذلك، قد تحتاج بعض مكونات سبائك الزنك المصبوبة بالقالب إلى تشطيب متين. يمكنها تحمل الظروف البيئية القاسية؛ وقد تحتاج إلى عملية طلاء أو طلاء مسحوق.

أخيراً، إذا كنت تبحث عن خدمات صب قوالب الزنك, ، نقترح عليك الاتصال بشركة تصنيع قوالب الصب بالقالب التي يمكنها تقديم خدمات شاملة لك، في هذه الحالة تحتاج فقط إلى التحدث مع مورد واحد، نحن شركة صب القوالب في الصين التي تقدم خدمات صب الزنك بالقالب من تصميم القطع، وتصميم الأدوات، وتصنيع أدوات الصب بالقالب، والإنتاج الضخم، والإنتاج الضخم، والتشغيل الآلي الثانوي، وفحص تشطيب السطح، والتعبئة، والتجميع، والتجميع، والتسليم. اتصل بنا للحصول على عرض أسعار خلال 24 ساعة.

سبائك الزنك الشائعة الاستخدام في الصب بالقالب

فيما يلي سبائك الزنك المختلفة. لها تطبيقات مختلفة في مجالات مختلفة. دعونا نناقش خصائصها وتركيبها وتطبيقاتها بالتفصيل.

|

سبيكة الزنك |

التركيب |

الخصائص |

التطبيقات النموذجية |

|

زماك 3 |

زنك 96%، أل 4%، مغ 0.03% |

توازن جيد بين القوة والليونة والقدرة على الصب |

قطع غيار السيارات، والأجهزة، والعلب الكهربائية |

|

زماك 5 |

زنك 95%، أل 4%، نحاس 1% |

قوة وصلابة أعلى، ومقاومة زحف جيدة |

التروس، والرافعات، والمكونات الميكانيكية الصغيرة |

|

زماك 7 |

الزنك 99.991.99%، الألومنيوم 0.05%، المغنيسيوم 0.01% |

ليونة وسيولة فائقة، ونقاوة عالية |

الموصلات الإلكترونية والمكونات الدقيقة |

|

زماك 2 |

Zn 94%، Al 4%، Cu 3% |

أعلى متانة وصلابة بين سبائك الزماك |

الأجزاء والأدوات الميكانيكية الثقيلة |

|

ZA-8 |

Zn 92%، Al 8%، Cu 1% |

قوة وصلابة عالية، وخصائص تحمل جيدة |

المحامل والبطانات وأجزاء الماكينات الصغيرة |

|

ZA-12 |

Zn 88%، Al 12%، Cu 1% |

قوة وصلابة عالية وقابلية صب جيدة |

الأجزاء الهيكلية، والمكونات عالية التحميل |

|

ZA-27 |

Zn 73%، Al 27%، Cu 2% |

أعلى قوة وصلابة أعلى، وكثافة أقل |

تطبيقات الخدمة الشاقة، قطع غيار الماكينات الكبيرة |

نصائح التصميم الأساسية لسبك الزنك بالقالب الزنك

فيما يلي بعض النصائح المهمة، يمكنك استخدامها لجعل مكونات صب قوالب الزنك أكثر فعالية وكفاءة. عندما تحتاج إلى خدمات صب الزنك بالقالب، قد تساعدك النصائح أدناه في مشروع صب الزنك بالقالب الخاص بك، لأن المورد الخاص بك لن يفهم الغرض من مكونات صب الزنك الخاصة بك، بالطبع إذا كنت تريد أن يقوم المورد الخاص بك بالتصميم نيابة عنك، فيجب عليه التعامل مع هذه العوامل.

|

جانب التصميم |

نصائح أساسية |

رسومات مبسطة |

|

زوايا السحب |

دمج زوايا السحب (عادةً 1-3 درجات). |

|

|

سُمك الجدار |

الحفاظ على سمك موحد للجدار (0.040-0.120 بوصة للزنك). |

|

|

الضلوع |

أضف الأضلاع لتقوية المناطق دون زيادة السماكة الكلية. |

|

|

شرائح البطاطس |

استخدم الشرائح بدلاً من الزوايا الحادة (نصف قطر 0.020 بوصة أو أكثر). |

|

|

القطع السفلية |

قلل الشقوق السفلية أو استخدم أنوية الشرائح إذا لزم الأمر. |

|

|

الرؤساء |

تصميم الرؤوس بارتفاع وقطر مناسبين (نسبة 1:1 إلى 3:1). |

|

|

الثقوب والفتحات |

تصميم بحجم ومسافات متناسقة (قطر 0.040 بوصة كحد أدنى). |

|

|

التركيب |

أضف القوام إلى الأسطح المسطحة لتحسين المظهر الجمالي. |

|

|

التفاوتات المسموح بها |

استخدم تفاوتات تفاوت واقعية (± 0.002 إلى ± 0.005 بوصة). |

|

|

خط الفراق |

ضع خط الفراق بشكل استراتيجي. |

تطبيقات صب الزنك بالقالب

مثل العمليات الأخرى، يُستخدم صب الزنك بالقالب على نطاق واسع في مختلف الصناعات. دعونا نناقش تطبيقاته بالتفصيل.

1. صناعة السيارات

لقالب الصب بالزنك العديد من التطبيقات في قطاع السيارات. فهو يُستخدم لصنع أجزاء مصبوبة بالزنك دقيقة ومتينة للسيارات. وقد تشمل المكربنات. تحتاج هذه المكربنات إلى دقة عالية الأبعاد وتشطيبات سطحية. يعتبر صب الزنك هو الخيار الأفضل لهذا النوع من قطع غيار السيارات. إلى جانب ذلك، تحتاج بعض أجزاء فرامل السيارات إلى قوة وموثوقية عالية. لذلك، في هذه الحالة، تعتبر قوالب الزنك المصبوبة بالزنك خيارات جيدة. وعلاوة على ذلك، فإن لقالب الصب بالزنك العديد من التطبيقات لصنع أجزاء يمكنها التعامل مع الإجهاد والتآكل.

2. صناعة الإلكترونيات

وجد صب الزنك بالقالب تطبيقات في صناعة الإلكترونيات. فهو يساعد في صنع أجزاء معقدة ومفصلة. تتميز هذه الأجزاء بخصائص توصيل كهربائية ممتازة وخصائص تدريع ممتازة. وبالإضافة إلى ذلك، فإن قوالب الزنك أخف وزنًا. وبالتالي، فهي توفر القوة والمتانة. علاوة على ذلك، تتطلب الموصلات الكهربائية الدقة والأشكال المتسقة. وهنا تتناسب مصبوبات الزنك بشكل جيد للغاية. كما أنها تساعد على تبديد الحرارة من المكونات الإلكترونية. وبشكل عام، تزيد من أداء المكوّن وطول عمره.

3. السلع الاستهلاكية

في هذا القطاع، يُعد صب الزنك بالقالب حلاً فعالاً من حيث التكلفة نسبيًا. ويمكن أن يضيف جماليات إلى الأجزاء الوظيفية. وعلاوة على ذلك، فهي متينة للغاية وسهلة التشغيل. لذلك، يستخدم على نطاق واسع في صنع كميات كبيرة بأشكال وأبعاد مخصصة. يتم استخدامه لصنع منتجات مختلفة. وتشمل عادةً الأمتعة والأبواب والأجهزة المنزلية. وذلك بسبب قوتها وتشطيبها الجمالي.

4. معدات صناعية

وإلى جانب القطاعات الأخرى، فإن صب الزنك بالقالب له العديد من التطبيقات في القطاعات الصناعية. يتم استخدامه لصنع مكونات مختلفة. وهي تحتاج بشكل عام إلى دقة وقوة عالية. وعلاوة على ذلك، فهي تتمتع بمقاومة عالية للظروف البيئية الصعبة. وأفضل مثال على ذلك مكونات المضخات. تساعد قوالب الصب بالزنك في صناعة هذه الأجزاء. وعادة ما تكون هذه الأجزاء عبارة عن علب ودوافع. علاوة على ذلك، تُستخدم هذه العملية على نطاق واسع في صناعة الصمامات والآلات والمعدات أيضًا.

ما هي إيجابيات الصب بالزنك المصبوب بالزنك؟

تمامًا مثل الطرق الأخرى، يوفر أيضًا صب الزنك بالقالب فوائد مختلفة. دعونا نناقشها بالتفصيل.

1. الدقة

تعطي هذه التقنية دقة عالية الأبعاد. وهي قادرة على إنتاج تفاصيل معقدة. وبالإضافة إلى ذلك، فإن صب الزنك بالقالب مثالي لصنع الأجزاء التي تحتاج إلى تفاوتات ضيقة. وتثبت دقتها في حد ذاتها أن المنتج النهائي سيلبي بالتأكيد مواصفات التصميم. سيساعد ذلك على تقليل عمليات ما بعد الصب والتشغيل الآلي المكثفة. وإلى جانب ذلك، فإنه يقلل أيضًا من الحاجة إلى التشطيب.

2. القوة والمتانة

يسمح صب الزنك بالقالب باستخدام سبائك مختلفة. تحتاج هذه السبائك إلى خواص ميكانيكية ممتازة. وقد تتضمن مقاومة جيدة للصدمات وقوة شد. إلى جانب ذلك، فإنها تجعل الأجزاء المصبوبة بالزنك قوية ومتينة. لذلك، يصبح الجزء أكثر قدرة على تحمل الضغط الميكانيكي الكبير والتآكل. وهذا هو السبب في أن صب الزنك بالقالب يستخدم على نطاق واسع في التطبيقات، أي معدات السيارات والمعدات الصناعية.

3. تشطيب السطح

يساعد صب الزنك بالقالب على صنع أجزاء ذات أسطح ملساء. لذلك، من السهل حقًا تطبيق الطلاء والتشطيب. وبالإضافة إلى ذلك، فإنه يتمتع بجودة سطح متأصلة. لذلك، فإنه يسمح بعمليات مختلفة بعد الصب. قد تشمل الطلاء والطلاء بالمسحوق والطلاء الكهربائي. لذا، تضمن قوالب الزنك المصبوبة بالزنك المظهر الجمالي ومقاومة التآكل. وإلى جانب ذلك، فإنها تنتج أيضًا منتجات نهائية عالية الدقة.

4. الكفاءة

يُعد صب الزنك بالقالب طريقة فعالة وموثوقة لصنع القِطع المعدنية. فهي تتميز بمعدلات إنتاج عالية مع الحد الأدنى من المعالجة الآلية المطلوبة. وعلاوة على ذلك، يمكنها صنع كميات كبيرة. لذلك، فهي مناسبة لصنع عمليات إنتاج بكميات كبيرة. وبالتالي، فهي تقلل من وقت التصنيع والتكلفة.

5. فعالة من حيث التكلفة

هذه التقنية اقتصادية للغاية مقارنة بطرق الصب بالقالب الأخرى. فهي تمنح نفسها لمسة نهائية ناعمة. لذلك، ليست هناك حاجة لعمليات ثانوية. ولكن نعم، التكلفة الأولية لقالب الصب بالزنك مرتفعة للغاية، أي تكلفة تصميم الأدوات. ولكن عندما يتعلق الأمر بالإنتاج بالجملة، تنخفض التكلفة وتعطي نتائج متسقة.

ما هي سلبيات الصب بالزنك المصبوب بالزنك؟

مثل المزايا، فإن الصب بالزنك له أيضًا بعض العيوب. لذا، دعونا نناقشها هنا.

1. قيود الحجم

يناسب الصب بالقالب الزنك عمليات الإنتاج الصغيرة أو المتوسطة الحجم. إذا حاولت صنع أجزاء كبيرة الحجم، فإن هذه العملية تقدم قيودًا. يحدث ذلك بشكل عام بسبب آلات الصب بالقالب وأحجام القوالب. لذلك، يمكنك العثور على بدائل أخرى لصنع الأجزاء الكبيرة.

2. التكلفة الأولية المرتفعة

كما ناقشنا سابقًا، تحتاج طريقة صب الزنك بالقالب إلى تصميمات وأدوات محددة. لذلك، من الواضح أن تكلفتها أعلى من التقنيات الأخرى. لذا، فإن هذا يجعلها أقل فائدة للإنتاج الصغير. ومع ذلك، يمكن استخدامها لإنتاج كميات إنتاج كبيرة بتصاميم متسقة.

3. التوصيل الحراري

سبائك الزنك موصلات حرارية أفضل من المعادن الأخرى. لذا، يصبح من الصعب التعامل مع الحرارة أثناء العملية. لذلك، تحتاج إلى تصميم القالب بعناية. إلى جانب ذلك، تحتاج أيضًا إلى إضافة استراتيجيات تبريد مناسبة لتجنب أي عيوب.

ما هي البدائل المتاحة لصب قوالب الزنك؟

من خلال مقارنة كل من مزايا وعيوب الصب بالزنك، يمكننا تجربة استخدام بدائل مختلفة للحصول على الأجزاء المطلوبة. لذا، يرد شرحها في الجدول أدناه.

|

البدائل |

المواد |

المزايا |

العيوب |

التطبيقات |

|

سبائك الألومنيوم |

خفيف الوزن ومقاوم للتآكل |

درجة انصهار أعلى |

قطع غيار السيارات، والمكونات الفضائية |

|

|

سبائك المغنيسيوم |

خفيف الوزن جداً، ونسبة قوة إلى الوزن جيدة |

مواد أغلى ثمناً |

الإلكترونيات الاستهلاكية ومكونات السيارات |

|

|

قولبة حقن البلاستيك |

اللدائن الحرارية |

خفيفة الوزن ومتعددة الاستخدامات |

قوة ومتانة أقل |

السلع الاستهلاكية والأجهزة الطبية |

|

الصب بالرمل |

معادن مختلفة |

جيد للأجزاء الكبيرة، تكلفة أدوات أقل |

تشطيب سطح خشن، دقة أقل |

كتل المحركات، وأجزاء الماكينات الكبيرة |

|

الصب الاستثماري |

معادن مختلفة |

دقة عالية، تشطيب سطحي ممتاز |

تكلفة عالية، ووقت إنتاج أطول |

شفرات التوربينات، الغرسات الطبية |

|

تعدين المساحيق |

المعادن والسبائك |

دقة عالية، الحد الأدنى من الهدر |

الأجزاء الأصغر حجماً، وارتفاع تكاليف الأدوات |

التروس، والمحامل، والأجزاء الهيكلية |

|

الختم |

المعادن |

إنتاج عالي السرعة، منخفض التكلفة |

الأشكال المسطحة أو البسيطة، ارتفاع تكلفة الأدوات الأولية |

لوحات السيارات، والمكونات الإلكترونية |

|

التزوير |

المعادن |

قوة عالية ومتانة ممتازة |

أشكال أبسط، نفايات مواد أكثر بساطة |

السيارات، والمكونات الفضائية |

الخاتمة

وفي الختام، يُعد صب الزنك بالقالب تقنية ذكية لصنع الأجزاء المعدنية. ولها العديد من التطبيقات في العديد من الصناعات. هنا، يتحول معدن الزنك إلى حالة منصهرة ويتم حقنه في فرن. بعد ذلك، يخضع لضغط عالٍ ويتم إدخاله في تجويف القالب. ثم يبدأ في الوصول إلى شكل القالب ويسمح له بالتبريد. بعد التصلّب، يخرج جزء الزنك من تجويف القالب ويتحقق مما إذا كان يحتاج إلى تشذيب أو تشطيب سطحي. لذلك، هذه خطوة بسيطة للغاية. يستخدم هذا بشكل كبير لصنع أجزاء صغيرة وتلبية احتياجات الإنتاج الكبير. لذلك، يتم استخدامه على نطاق واسع في العديد من الصناعات.

الأسئلة الشائعة

Q1. كيف يمكنك مقارنة صب الزنك بالقالب مع صب الألومنيوم بالقالب؟

حسنًا، كلاهما صب الزنك بالقالب ومكونات الصب بالقالب من الألومنيوم تبدأ بصهر المعدن، ثم يصل إلى شكل القالب. لكن قوالب الزنك المصبوبة بالقالب تتسم بالدقة والتشطيب السطحي. ومن ناحية أخرى، تُعد قوالب الألومنيوم المصبوبة من الألومنيوم مفيدة للأجزاء الأخف وزنًا مع مقاومة جيدة للتآكل.

Q2. هل يمكنك إعادة تدوير الأجزاء المصبوبة بالزنك؟

بالتأكيد نعم، الأجزاء المصبوبة بالزنك هي موصلات حرارية. لذلك، يمكن أن تذوب بسهولة في درجات حرارة معينة. لذلك، فهي قابلة لإعادة التدوير بالكامل ومفيدة للغاية للبيئة.

Q3. ما هي تقنيات المعالجة اللاحقة المستخدمة بشكل عام لصنع الأجزاء المصبوبة بالزنك؟

هناك العديد منها. لذا، فإن تقنيات ما بعد المعالجة الأكثر شيوعًا هي المعالجة الآلية والطلاء والطلاء والطلاء بالمسحوق.

معرض المنتجات

مكونات المشتت الحراري لمصابيح LED، والمكونات البحرية، ومكونات الأجهزة المعمارية، ومكونات الأجهزة المعمارية، ومكونات السيارات، ومكونات الهندسة الميكانيكية، وقطع غيار السيارات، وأجزاء إضاءة LED، وأجزاء الإضاءة LED، وأجهزة النوافذ والأبواب، ومكونات المعدات الرياضية، ومكونات السيارات، وقطع غيار الأدوات الكهربائية.

نبذة عنا

تأسست في عام 1999، شركة GC Precision Mold Co. Ltd. (كانت شركة تصنيع قوالب صب الألومنيوم (الصين) المحدودة )، أصبحت الآن واحدة من الموردين العالميين الرائدين في مجال التوريد عالي الجودة أجزاء الصب بالقالب aوتصنيع المنتجات المعدنية غير الحديدية.

يشمل خط إنتاجنا على سبيل المثال لا الحصر صب الألومنيوم بالقالب وسبك الزنك بالقالب, صب الرمل البرونزي, صب الألومنيوم بالجاذبية, لقد تم الاعتراف بمنتجاتنا واعتمادها من قبل ISO 14001 و IATF 16949، نحن دائمًا على استعداد لأن نكون مورد وشريك موثوق به في الصين.

الصفحة الرئيسية الحل الدعم الروابط الوظائف المدونة خريطة الموقع

حقوق الطبع والنشر © 2011-2014 قالب GC الدقيق جميع الحقوق محفوظة