يستخدم في صناعة أجزاء الطائرة باستخدام الصب بالقالب معادن قوية وخفيفة. تشمل المعادن الشائعة الألومنيوم (مثل A380) والمغنيسيوم (مثل AZ91D) والتيتانيوم. يتم اختيار هذه المعادن لأنها قوية ولكنها لا تزن كثيراً. يتم دفع المعدن الساخن المصهور في قالب فولاذي بسرعة كبيرة. هذا يجعل الأشكال معقدة وأجزاء أقل لتجميعها معًا. صنع الكثير من الأجزاء بهذه الطريقة أرخص. يتم دفع المعدن المصهور في القالب بضغط عالٍ للغاية (عادةً ما يتراوح بين 10 و210 ميجا باسكال).

دعونا نتعرف على معلومات أعمق حول صب القوالب الفضائية في الأجزاء. ويشمل ذلك طرقه الفريدة، ومواده، وتطبيقاته، وفوائده، وما إلى ذلك.

طلب صناعة الطيران والفضاء

تحتاج صناعة الطيران دائمًا إلى تلك الأجزاء القوية والخفيفة في نفس الوقت. ومع ذلك، تواجه الطرق التقليدية تحديات وغالبًا ما تفشل في توليد هذه الأنواع من المخرجات. يمكن لهذه الأجزاء أن تقاوم التعب وتتحمل درجات الحرارة والضغوط الشديدة.

لذلك، في أوائل القرن العشرين طرق الصب بالقالب ظهرت إلى حيز الوجود ونمت. أصبحت هذه العمليات الآن شائعة على نطاق واسع. ويمكنها إنتاج أجزاء معقدة في غضون ثوانٍ.

تشمل الأمثلة مكونات معدات الهبوط، وأجزاء القمر الصناعي، وحوامل المحرك.

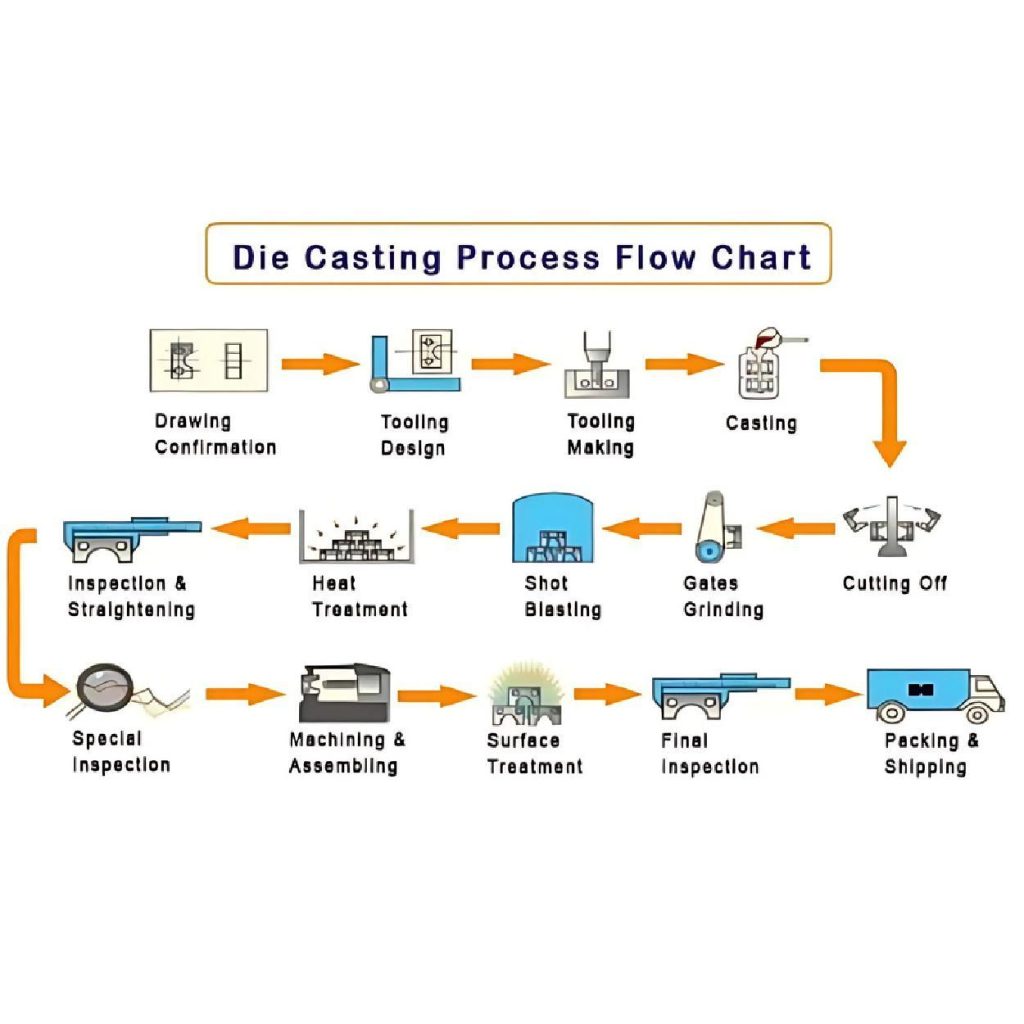

يتضمن الصب بالقالب خطوات بسيطة. الخطوة الأولى هي صهر المادة في فرن. ثم يقوم صانعو القوالب بتحويل هذا المعدن نحو الماكينات وحقنه بالتساوي في تجويف القالب. يتم تطبيق ضغوط عالية، ويظل القالب مغلقاً بإحكام حتى تصبح الأجزاء صلبة وجاهزة للإزالة.

فوائد الصب بالقالب في الفضاء الجوي

1. الدقة والدقة

يقوم المصنعون بإنتاج قطع فضائية دقيقة. فهم يتأكدون من أن الجزء مناسب تمامًا بقياسات دقيقة. ويتضمن هذا الجزء أيضاً تفاوتات تفاوتات تفاوت تبلغ +/- 0.005 بوصة أو أفضل. على سبيل المثال، المحركات والتوربينات.

2. الأشكال الهندسية المعقدة

لماذا يستغرق المصنعون أسابيع لإكمال القالب؟ لأن الأشكال المعقدة للأجزاء لا تزال تمثل تحديًا لكل تقنية. ولذلك، فإنهم يتأكدون من أن القالب يحتوي على قوة الضغط ودقة وتعقيد التبريد.

وبهذه الطريقة، يحصلون على أشكال مختلفة مع قنوات تبريد داخلية وقطع سفلية أثناء الصب. هذه الميزات تجعل الجزء ممكنًا نحو أداء أفضل وتقلل من استخدام المواد. على سبيل المثال، يمكن لتقنيات الصب بالقالب إنتاج أجزاء معقدة، مما يحقق مستوى تعقيد 8/10.

3. تخفيض الوزن

يمكنك صنع أجزاء أخف وزنًا من 15 إلى 25 قطعة أخف وزنًا من % في مجال الطيران باستخدام الصب بالقالب. وتساهم هذه الأجزاء في تقليل استخدام الوقود بما يصل إلى 10% وتقليل الانبعاثات في الطائرات والمركبات الفضائية. بالإضافة إلى ذلك، تقلل هذه العملية من الانبعاثات. كما أنها تسهل حماية المناخ.

4. الفعالية من حيث التكلفة

تتطلب عمليات صب القوالب عمالة وأعمال تصنيع أقل. وبالتالي، فهي توفر وقت الإنتاج بحوالي 50% والمال حتى 30%. يقلل الإنتاج الأسرع أيضًا من النفقات الإجمالية مع الحفاظ على الجودة العالية.

5. تقليل نفايات المواد إلى الحد الأدنى

وتساهم هذه العملية بشكل أساسي في توفير بيئات أكثر استدامة وصديقة للبيئة. لأنها تستخدم مواد أقل وتقلل أيضًا من نفاياتها أثناء الصب. يمكن أن يكون ذلك حوالي 70%.

مواد الصب بالقالب في الفضاء الجوي

تعتمد تطبيقات صناعة الطيران والفضاء على العديد من خيارات المواد. ولكن على وجه الخصوص، فإن المواد التالية هي المواد المفضلة لديهم ذات الصفات الخاصة.

- سبائك الألومنيوم

- سبائك المغنيسيوم

- سبائك الزنك

- سبائك النحاس

سبائك الألومنيوم

نعلم جميعًا أن الألومنيوم معروف بميزته الشائعة المتمثلة في كونه خفيف الوزن. حيث تبلغ نسبة قوته إلى وزنه 90,000 رطل/ 2.7 جم/سم مكعب. تمنع هذه المادة الصدأ في الظروف الرطبة لمدة تصل إلى 1000 ساعة.

كما ينقل الألومنيوم الحرارة ويقاوم التلف بطرق أفضل. كل هذه الميزات لهذا المعدن ضرورية لأجزاء الطائرات. وهذه هي المحركات والأجسام والأقمار الصناعية وغيرها.

سبائك المغنيسيوم

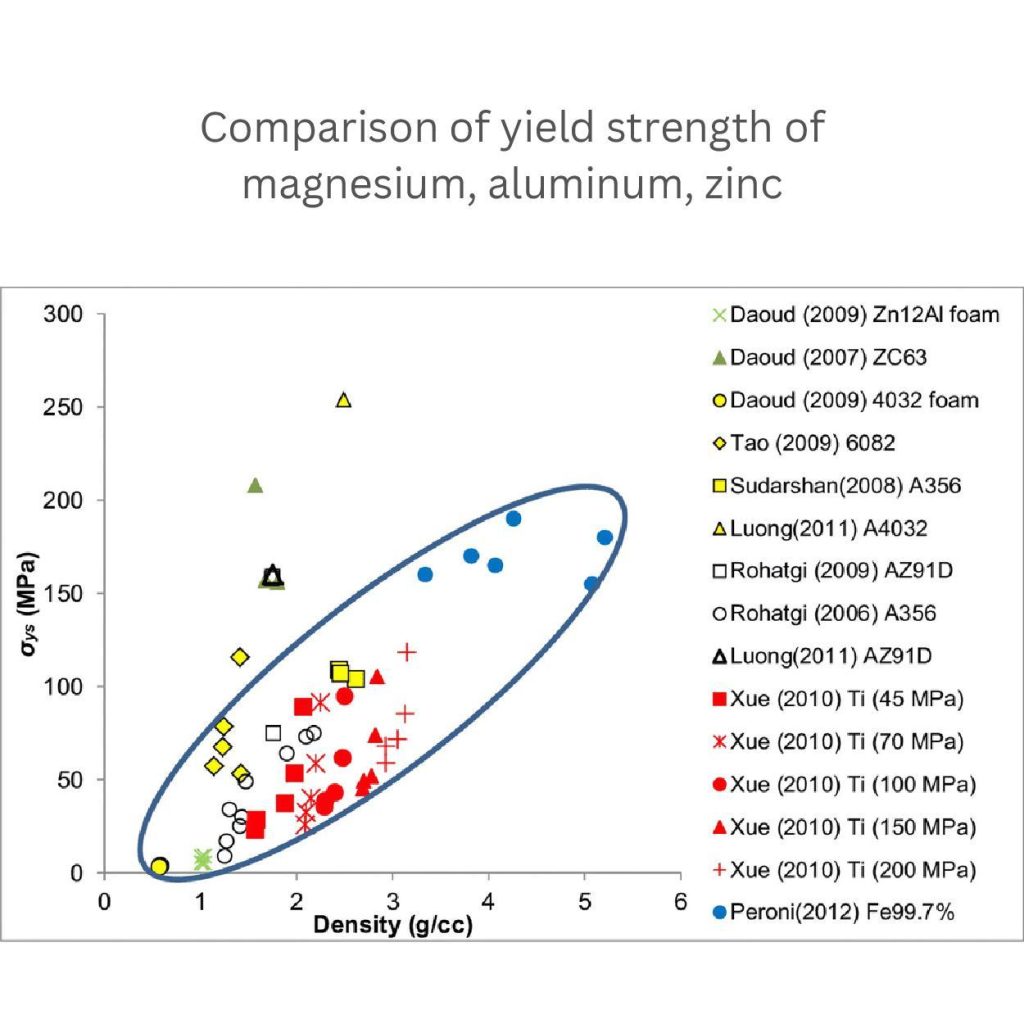

سبائك المغنيسيوم خفيفة ولكنها توفر قوة في الأجزاء. تبلغ نسبة قوتها إلى الوزن 200 ميجا باسكال/ 1.8 جم/سم مكعب.

يمكن للمصنعين تشكيلها بسهولة إلى أجزاء معقدة. يمكنها تقليل الاهتزاز بشكل أفضل من الألومنيوم.

علاوة على ذلك، تظل أجزاء المغنيسيوم الفضائية مثل حوامل المحركات، ومكونات الأقمار الصناعية، وأجزاء الصواريخ قوية. ويمكنها التعامل مع الضغط المستمر وتقليل الاهتزاز.

سبائك الزنك

وتتميز هذه المواد بالقوة (40,000 رطل لكل بوصة مربعة) ونسبة قوتها إلى وزنها عالية. وتبلغ جاذبيتها 7.0، وهي أقل كثافة من النحاس. ويمكنها مقاومة الصدأ في الظروف المعتدلة لمدة تصل إلى 500 ساعة.

فهي تتدفق بسهولة في تجويف القالب وتنتشر بشكل صحيح من خلال ملء كل ركن من أركان القالب. تسمح هذه المرونة للمصنعين بصنع أجزاء مفصّلة بتشطيبات دقيقة.

يستخدمون سبائك الزنك لصناعة الأجزاء لأنها توفر مرافق متينة وسهلة التشكيل. على سبيل المثال، الأجهزة الصغيرة، وأجزاء المحركات، والأنظمة الإلكترونية.

سبائك النحاس

يحتوي النحاس على قوة محددة تبلغ حوالي 24.7 كيلو نيوتن-م/كجم. وهي تنقل الحرارة (300 واط/م-ك) بفعالية. كما أنه يحمي من الصدأ حتى في ظروف المياه المالحة لمدة تصل إلى 2000 ساعة. بالإضافة إلى ذلك، يُعدّ النحاس أيضاً خياراً قوياً (60,000 رطل لكل بوصة مربعة) للأجزاء الفضائية مثل المبادلات الحرارية والأجزاء الكهربائية ومكونات الصواريخ.

مواد الأدوات في صب القوالب في الفضاء الجوي

قالب فولاذي

هل تعلم أن القوالب الفولاذية شائعة جدًا في صب القوالب؟ لأنها أقوى من الجزء المصبوب وتتحمل الحرارة العالية. يمكنك استخدام القوالب الفولاذية لصنع أجزاء مثل أجنحة الطائرات وأجزاء المحرك. من المثير للدهشة أن القوالب الفولاذية تبقى قوية وتدوم لأكثر من 100,000 استخدام دون تلف. كما أنها لا تفقد شكلها حتى في الحرارة والضغط الشديدين.

قالب الألومنيوم

سوف تجد قوالب الألومنيوم بأسعار أرخص وبوزن خفيف. يمكن استخدام هذا النوع من القوالب لصنع أجزاء صغيرة أو نماذج أولية. على سبيل المثال، يمكنك صنع عينات اختبار مثل البراغي الصغيرة أو المشابك أو الموصلات. ومع ذلك، يجب ألا تعتمد على هذه الأنواع من القوالب المعدنية اللينة. لأنها لا تستطيع تحمل درجات حرارة أعلى.

ما أهمية ذلك؟

لماذا تعتبر مادة الأدوات مهمة في صب القوالب الفضائية؟ يختار المهندسون مادة القالب بناءً على الجزء الذي يتم تصنيعه. ومن خلال القيام بذلك، يختارون إما القالب الفولاذي أو قالبًا آخر صلبًا إذا كان الجزء معرضًا للكثير من الإجهاد أو الحرارة العالية. ومع ذلك، يختارون قالب الألومنيوم للأجزاء الأصغر أو الأقل إجهادًا، مما يوفر المال والوقت.

قواعد تصميم القوالب لمكونات الفضاء الجوي

قنوات التبريد

في ماكينات ثنائي الصب، تكون قنوات التبريد مثل الأنابيب أو الثقوب. يقوم المصنعون بتدفق الماء البارد أو الزيت من هذه المسارات داخل القالب. وهذا يحول الجسيم المنصهر إلى شكل صلب ويبرد القالب بالتساوي.

تحفظ قنوات التبريد الأجزاء من الانكماش والأشكال غير المتساوية. فهي تحافظ على دقة القِطع. بالنسبة لقطع الألومنيوم، حافظ على درجة حرارة القالب بين 180 و220 درجة مئوية.

التنفيس

تحتوي القوالب على فجوات صغيرة تسمى فتحات التهوية. تسمح هذه الفجوات بخروج الهواء. تخيل أنه إذا لم تكن الفتحات موجودة في القالب، فإن الفقاعات التي تحدث أثناء الصب يمكن أن تفسد شكل الأجزاء. تؤثر هذه الفقاعات أيضًا على قوة الجزء وتتسبب في حدوث تشققات.

الفتحات مهمة أيضًا للأجزاء الرقيقة. فهي تحافظ على شكلها الفعلي، مثل الأقواس، للحفاظ على قوتها.

أنظمة الطرد

يضيف المصنعون الدبابيس والألواح إلى أنظمة الطرد. تساعدهم هذه الأدوات على دفع الجزء المصبوب من القالب.

يجب أن تدفع الدبابيس والألواح الأجزاء بقوة متساوية. وبهذه الطريقة لا تنثني أو تنكسر الأجزاء الحساسة.

على سبيل المثال، تحتاج المكونات الرقيقة مثل الأقمار الصناعية إلى طرد دقيق. بحيث تبقى في شكلها.

عمليات الصهر في صب القوالب في الفضاء الجوي

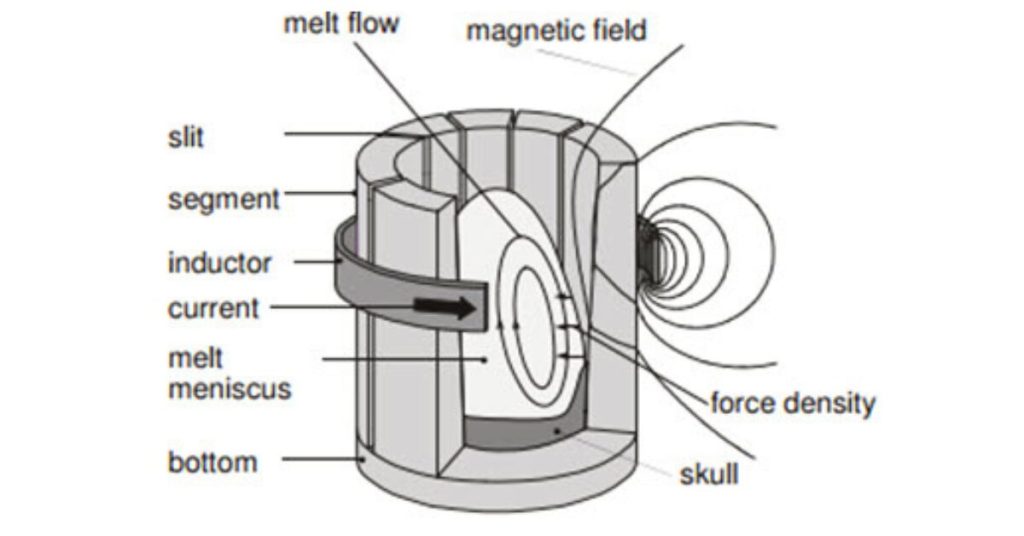

1. الذوبان بالحث الحثي

تستخدم الشركة المصنعة تيار متردد (تيار متردد) للذوبان بالحث. يولد هذا التيار مجالاً مغناطيسياً. ويتسبب ذلك في تكوين المجال المغناطيسي (القوة الدافعة الكهربائية). تذيب هذه القوى المادة بشكل متساوٍ وسريع. الترددات الشائعة للتيارات المترددة هي:

- التردد المتوسط (MF) حوالي 1-10 كيلوهرتز

- التردد العالي (HF) حوالي 10-100 كيلوهرتز

- التردد العالي جداً (VHF) حوالي 100-500 كيلوهرتز

ومع ذلك، تعتمد درجة الحرارة على نوع المادة. على سبيل المثال، يتم صهر الألومنيوم عند درجة حرارة 650-700 درجة مئوية لأجزاء مثل كتل المحرك. كما تتأكد الشركة المصنعة من عدم وجود شوائب في المعدن وأنه نظيف للاستخدام في الصب.

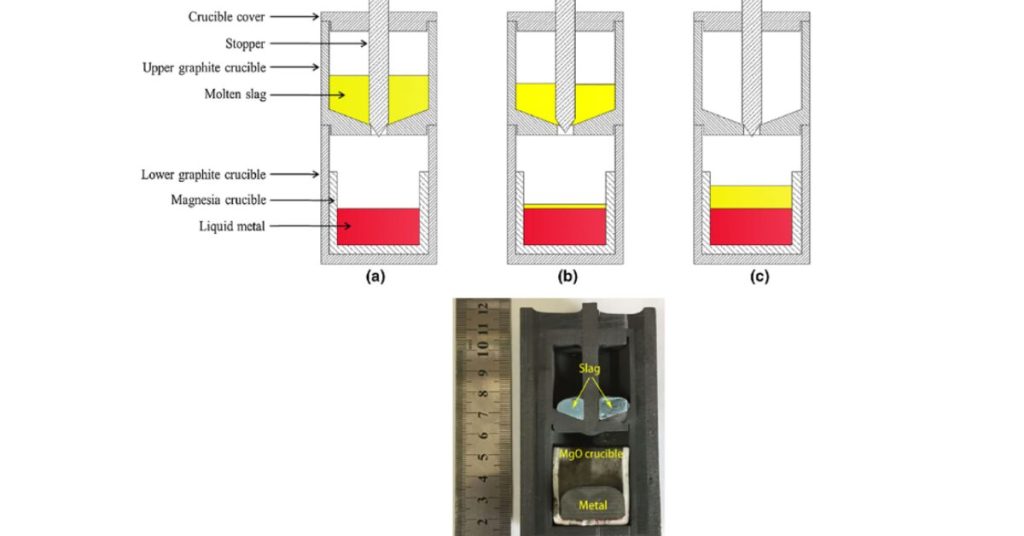

2. ذوبان البوتقة

تتضمن طرق البوتقة معايير مختلفة، خاصةً إذا كانت تستخدم الحرارة لصهر المواد. بادئ ذي بدء، تتراوح درجة الحرارة من 500 إلى 2000 درجة مئوية، اعتمادًا على درجة انصهار المعدن. وبالمثل، تحافظ الشركة المصنعة على درجة حرارة تثبيت تتراوح بين 1000 و1800 درجة مئوية.

يتحكمون في معدل الحرارة بين 1 و10 درجات مئوية/دقيقة ويتركون المعدن منقوعًا لمدة 30 دقيقة إلى عدة ساعات. وإلى جانب ذلك، فإنها تدير التدفق الحراري عند 1-10 كيلوواط/متر. يختلف استهلاك الوقود للتدفئة ويعتمد على نوع الفرن.

ومع ذلك، إذا كنت تستخدم فرنًا يعمل بالغاز، فقد يستخدم حوالي 1-10 متر مكعب/ساعة، ويستخدم الفرن الذي يعمل بالزيت 1-10 لتر/ساعة. يقوم المصنعون بصهر المعدن عند الضغط الجوي، حوالي 1013 ملي بار.

ولكن بالنسبة للصب بالقالب المفرغ، قد يكون حوالي 10-1000 ملي بار. طريقة البوتقة بسيطة للغاية. وهي تعمل بشكل جيد مع الأجزاء الأصغر. مثل المفاتيح والتوصيلات الإلكترونية.

عمليات ما بعد المعالجة في صب القوالب في الفضاء الجوي

1. التشذيب

التشذيب في تقنيات الصب بالقالب في مجال الطيران مهم لإزالة المعدن المتبقي حول الجزء المصبوب. يقوم المصنعون بتنظيف الحواف باستخدام ماكينة قطع. تحافظ هذه الماكينات على الحواف والزوايا ناعمة ودقيقة. لأن الأجزاء الفضائية الجوية يجب أن يكون الخطأ في الحواف أقل من 0.1 مم.

2. المعالجة الحرارية

تجعل المعالجة الحرارية أثناء إزالة الصب المكونات الفضائية أقوى. يقوم المصنعون أولاً بصهر الأجزاء المعدنية، مثل الألومنيوم، إلى 530 درجة مئوية. ثم يتم تبريدها بسرعة وإعادة تسخينها إلى 160 درجة مئوية. هذه العملية مفيدة لصنع الأجزاء ذات الأحمال الثقيلة. على سبيل المثال، معدات الهبوط.

3. تشطيب السطح:

عند تحويل المواد المعدنية الخام إلى منتج معين، يجب أن تحتاج إلى معالجة سطحية إضافية لمقاومة الصدأ والتآكل. ولذلك، يستخدم المصنعون العديد من الطلاءات، مثل الطلاء الكهربائي وطلاء نيتريد التيتانيوم.

على سبيل المثال، يضيفون طبقات رقيقة مطلية بالكهرباء بسماكة 5-10 ميكرومتر لإيقاف التآكل في جزء الزنك. وبالمثل، تحتوي أجزاء الألومنيوم المؤكسد على طبقة بسماكة 20-25 ميكرومتر للحماية. يتم طلاء أجزاء الزنك بطبقة أرق من 5-10 ميكرومتر لإيقاف التآكل.

نظرة عامة على تقنيات الصب بالقالب في مجال الفضاء الجوي

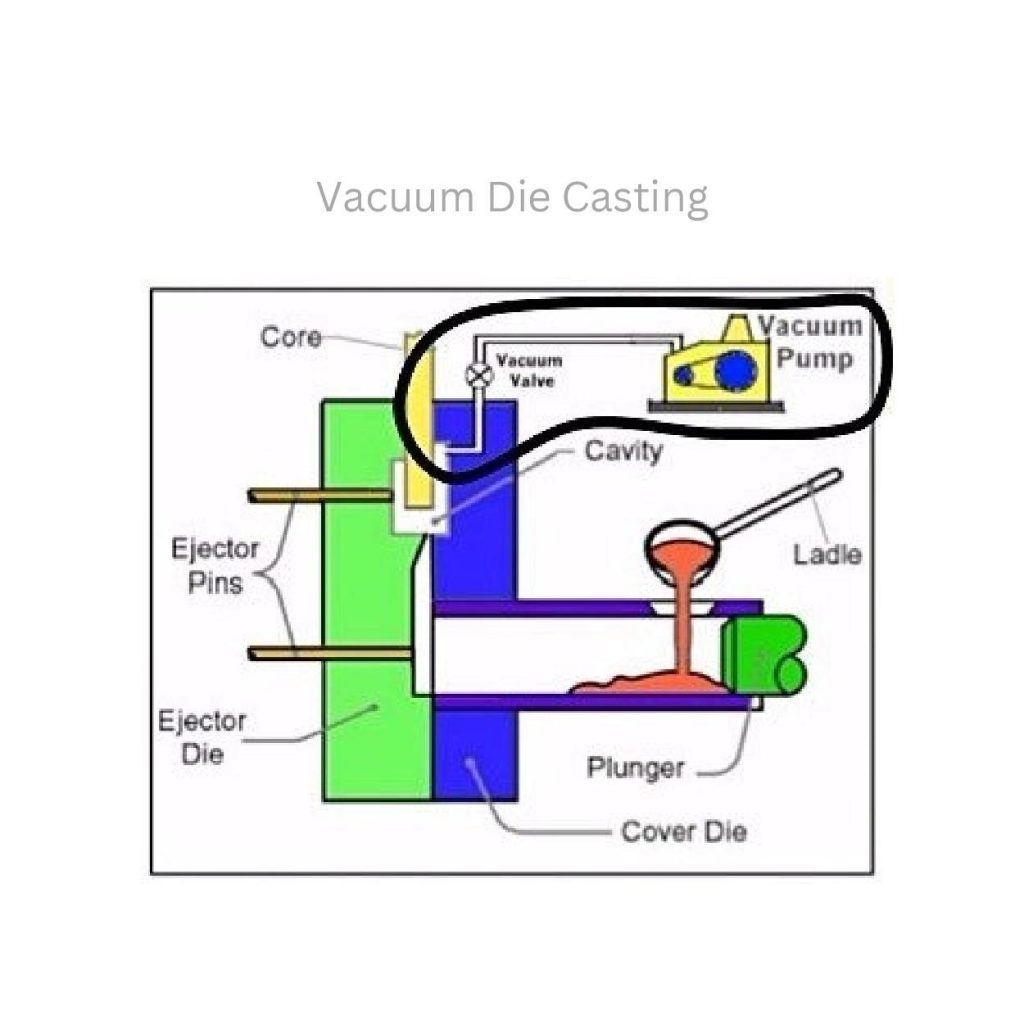

الصب بالقالب المفرغ من الهواء:

ينتج عن الصب بالقالب بالتفريغ في مجال الفضاء الجوي أجزاء خالية من الأخطاء. فهو يزيل انقطاع الهواء أثناء الصب. لأن وجود الهواء في القالب يسبب فقاعات. وهذا يؤدي إلى تلف الجزء. لذلك، تحمي هذه العملية الجزء من المسامية والتشققات.

باستخدام هذه التقنية، يمكنك الحصول على أجزاء أقوى وأكثر سلاسة. على سبيل المثال، يجب أن تتجنب علب الأقمار الصناعية الإجهاد والتشققات.

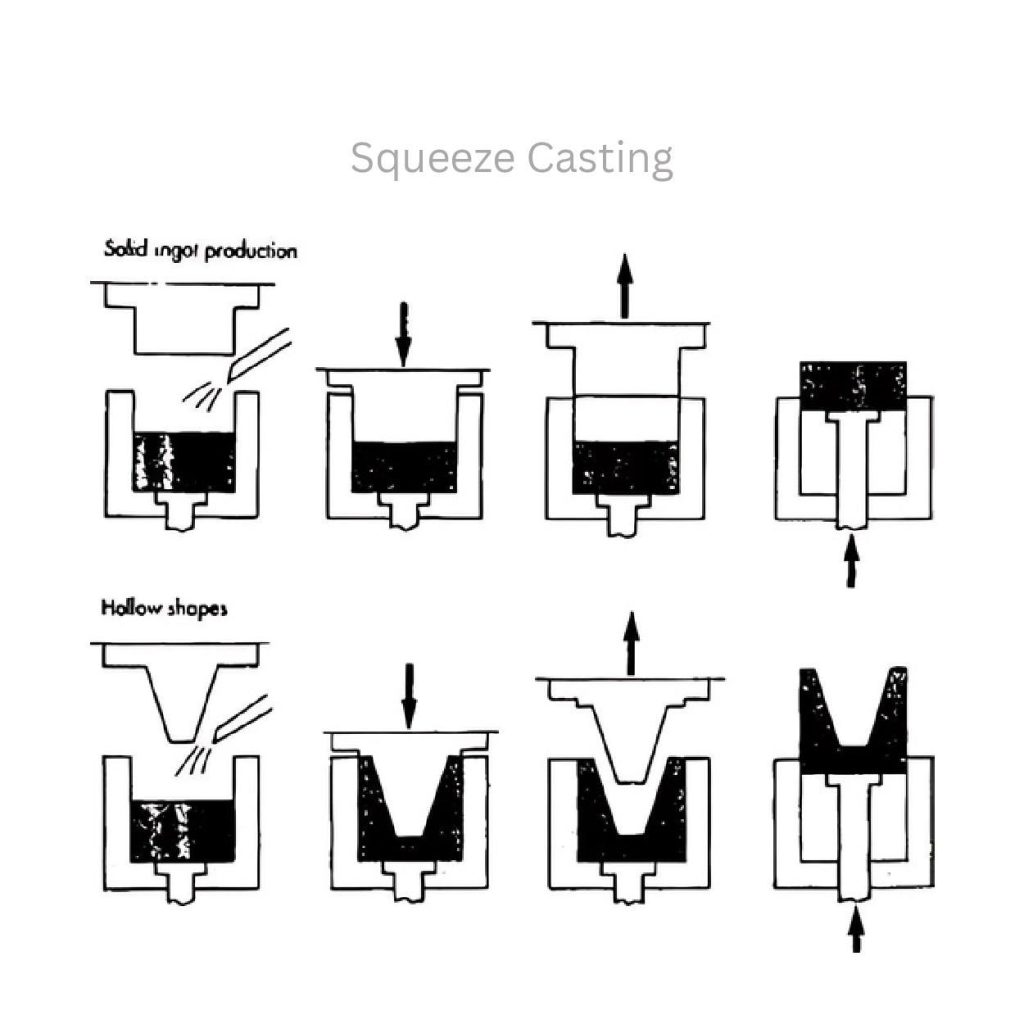

صب القوالب بالضغط:

يستخدم المصنعون قوالب الصب بالضغط لصنع أجزاء أكثر كثافة. هذه الأجزاء أكثر متانة وقوة. في هذه التقنية، يضغطون على المعدن عندما يبرد بالجزء المثقوب أو المكبس. تزيل هذه العملية الفجوات الهوائية.

يضغط المصنعون على المعدن لضغطه من أجل السبائك الصلبة. أما بالنسبة للأشكال المجوفة، فيقومون بإدخال اللب داخل تجويف القالب والضغط لملء الفراغ المحيط به.

يُعد الصب بالضغط مفيدًا لإنتاج الأجزاء شديدة التحمل مثل أقواس معدات الهبوط. لأن هذه الأقواس تتعرض لحمل الكثير من الوزن دون أن تنحني أو تنكسر.

الخلاصة:

الفضاء الجوي صب القوالب هي عملية تصنيع. ويستخدمها المصنعون في صناعة أجزاء الطائرات ذات الشكل الصلب. حيث يقومون بحقن معادن منصهرة مثل الألومنيوم أو الزنك أو المغنيسيوم في قوالب للحصول على منتجات شبه صافية الشكل. تشمل عمليات الصب بالقالب الصب بالتفريغ أو الصب بالضغط. كما يختار المصنعون المواد المناسبة للقوالب لزيادة أدائها.

0 تعليق