Při výrobě letadlových dílů tlakovým litím se používají pevné a lehké kovy. Mezi běžné kovy patří hliník (např. A380), hořčík (např. AZ91D) a titan. Tyto kovy se volí proto, že jsou pevné, ale neváží mnoho. Horký roztavený kov se velmi rychle vtlačí do ocelové formy. Vznikají tak složité tvary a méně dílů, které je třeba sestavit. Vyrobit takto velké množství dílů je levnější. Roztavený kov se do formy vtlačuje pod velmi vysokým tlakem (obvykle mezi 10 a 210 MPa).

Pojďme si rozebrat hlubší informace o lití dílů pro letecký průmysl. To zahrnuje jeho jedinečné metody, materiály, aplikace, výhody atd.

Poptávka leteckého průmyslu

Letecký průmysl vždy potřebuje díly, které jsou pevné a zároveň lehké. Tradiční metody se však potýkají s problémy a často se jim nedaří takové výstupy vytvářet. Tyto díly jsou odolné proti únavě a zvládnou extrémní teploty a tlaky.

Proto na počátku 20. století, metody tlakového lití vznikla a rozrostla se. Tyto procesy jsou nyní velmi oblíbené. Dokážou vyrobit složité díly během několika sekund.

Příkladem jsou součásti podvozku, satelitní díly a držáky motorů.

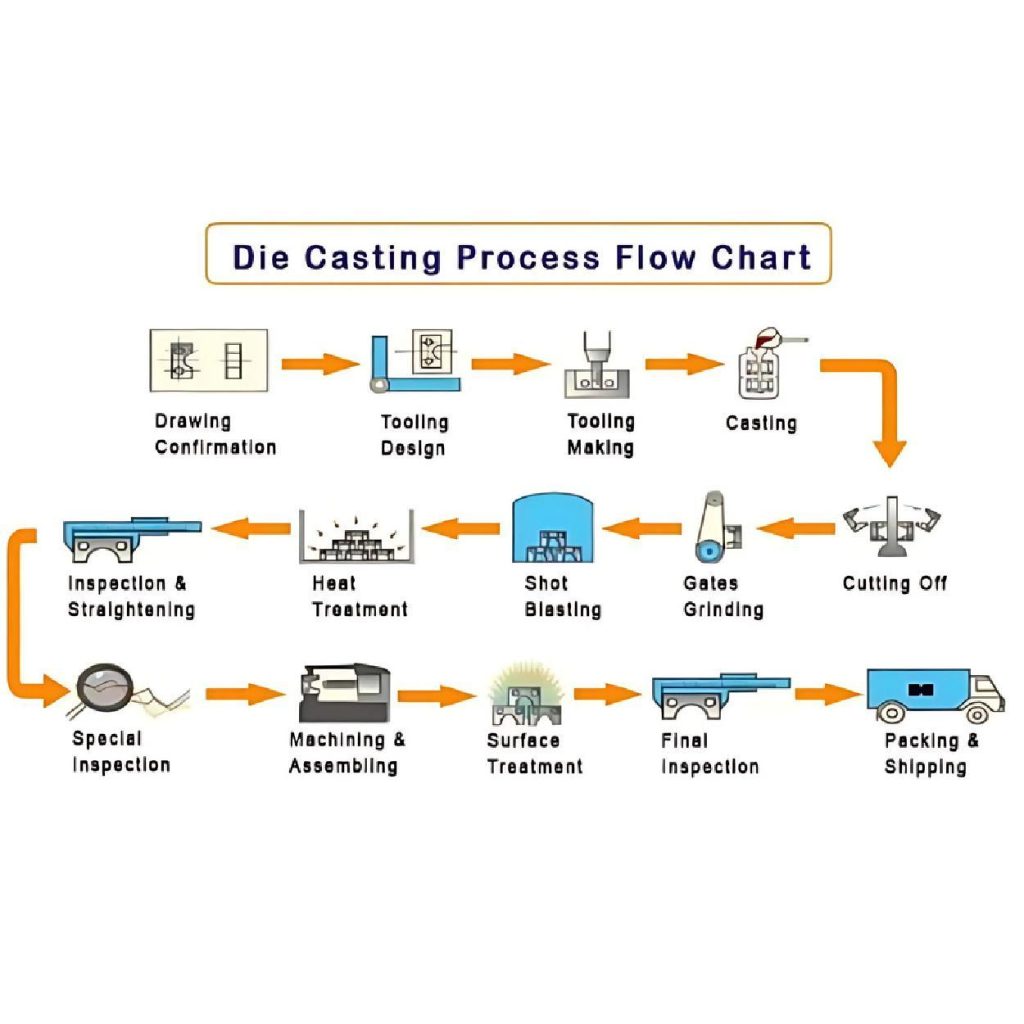

Odlévání pod tlakem zahrnuje jednoduché kroky. Prvním krokem je roztavení materiálu v peci. Poté odlévači posunou tento kov ke strojům a rovnoměrně jej vstříknou do dutiny formy. Působí se vysokým tlakem a kokila zůstává pevně uzavřena, dokud díly neztuhnou a nejsou připraveny k vyjmutí.

Výhody leteckého tlakového lití

1. Přesnost a preciznost

Výrobci vyrábějí přesné letecké díly. Dbají na to, aby díl dokonale seděl a měl přesné rozměry. U tohoto dílu jsou také tolerance +/- 0,005 palce nebo lepší. Jedná se například o motory a turbíny.

2. Složité geometrie

Proč výrobcům trvá týdny, než dokončí formu? Protože složité tvary dílů jsou pro každou techniku stále náročné. Proto dbají na to, aby forma obsahovala pevnost tlaků a přesnost a složitost chlazení.

Tímto způsobem se při odlévání získávají různé tvary s vnitřními chladicími kanálky a podříznutími. Díky těmto vlastnostem je možné dosáhnout lepšího výkonu dílu a minimalizovat spotřebu materiálu. Technikami tlakového lití lze například vyrábět složité díly, které dosahují úrovně složitosti 8/10.

3. Snížení hmotnosti

Pomocí tlakového lití můžete vyrobit 15 až 25 lehčích leteckých dílů %. Tyto díly přispívají ke snížení spotřeby paliva až o 10% a ke snížení emisí v letadlech a kosmických lodích. Kromě toho tento proces minimalizuje emise. Usnadňuje ochranu klimatu.

4. Nákladová efektivita

Tlakové lití vyžaduje méně práce a obrábění. Proto šetří výrobní čas přibližně 50% a peníze až 30%. Rychlejší výroba také snižuje celkové náklady při zachování vysoké kvality.

5. Minimalizace materiálového odpadu

Tento proces v podstatě přispívá k udržitelnějšímu a ekologičtějšímu prostředí. Využívá totiž méně materiálu a minimalizuje jeho odpad při odlévání. Ten se může pohybovat kolem 70%.

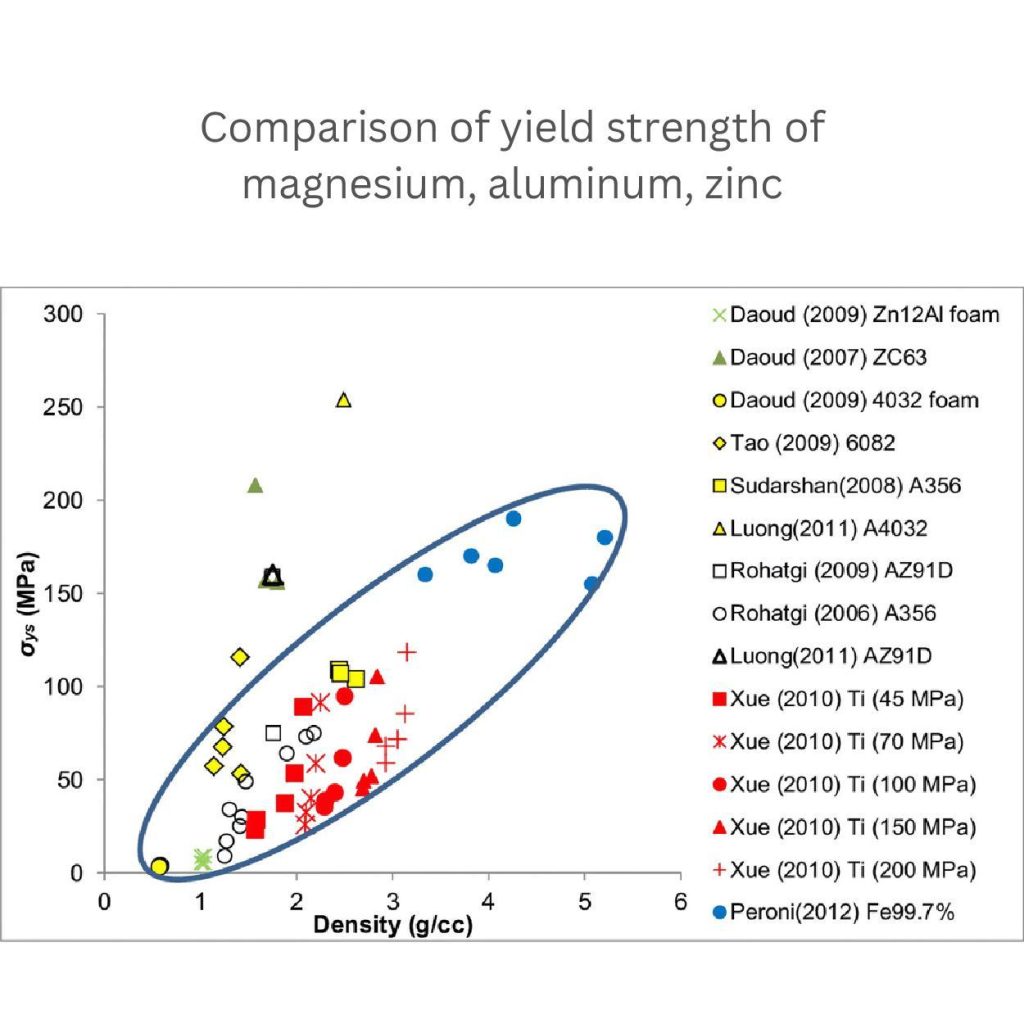

Materiály pro tlakové lití v letectví a kosmonautice

Aplikace v leteckém průmyslu se opírají o několik možností materiálů. Mezi preferované materiály se speciálními vlastnostmi však patří zejména.

- Slitiny hliníku

- Slitiny hořčíku

- Slitiny zinku

- Slitiny mědi

Slitiny hliníku

Všichni víme, že hliník je známý svou běžnou vlastností, kterou je nízká hmotnost. Jeho poměr pevnosti k hmotnosti je 90 000 psi / 2,7 g/cm³. Tento materiál zabraňuje korozi ve vlhkém prostředí po dobu až 1000 hodin.

Hliník také lépe přenáší teplo a odolává poškození. Všechny tyto vlastnosti tohoto kovu jsou pro letecké díly zásadní. Jedná se o motory, karoserie, satelity atd.

Slitiny hořčíku

Hořčíkové slitiny jsou lehké, ale nabízejí pevnost dílů. Jejich poměr pevnosti k hmotnosti je 200 MPa / 1,8 g/cm³.

Výrobci je mohou snadno tvarovat do složitých dílů. Dokáže snížit vibrace lépe než hliník.

Kromě toho zůstávají hořčíkové letecké díly, jako jsou držáky motorů, součásti satelitů a součásti raket, pevné. Zvládnou neustálé namáhání a snižují otřesy.

Slitiny zinku

Tyto materiály jsou pevné (40 000 psi) a mají vysoký poměr pevnosti k hmotnosti. Jejich hustota je 7,0 a jsou méně husté než měď. Za mírných podmínek dokáže odolávat korozi až 500 hodin.

Snadno vtékají do dutiny formy a řádně se rozprostírají tak, že vyplní každý roh formy. Tato flexibilita umožňuje výrobcům vyrábět detailní díly s jemnou povrchovou úpravou.

K výrobě dílů se používají slitiny zinku, protože jsou odolné a snadno se tvarují. Například drobné železářské výrobky, díly motorů a elektronické systémy.

Slitiny mědi

Měď obsahuje měrnou pevnost, která se pohybuje kolem 24,7 kN-m/kg. Účinně přenáší teplo (300 W/m-K). Brání se také proti korozi i v podmínkách slané vody po dobu až 2000 hodin. Kromě toho je měď také silnou (60 000 ps) volbou pro letecké díly, jako jsou výměníky tepla, elektrické díly a součásti raket.

Nástrojové materiály v leteckém tlakovém lití

Ocelová forma

Víte, že ocelové formy jsou při tlakovém lití velmi rozšířené? Protože jsou pevnější než odlévaný díl a snesou vysoké teploty. Ocelové formy můžete použít k výrobě dílů, jako jsou křídla letadel a části motorů. Ocelové formy překvapivě zůstávají pevné a vydrží více než 100 000 použití bez poškození. Také neztrácejí svůj tvar ani při intenzivním žáru a tlaku.

Hliníková forma

Hliníkové formy najdete levněji a v lehkém provedení. Tento druh formy je použitelný pro výrobu malých dílů nebo prototypů. Můžete například vyrobit testovací vzorky, jako jsou malé šroubky, svorky nebo konektory. Na tyto typy forem z měkkého kovu se však nesmíte spoléhat. Nevydrží totiž vyšší teploty.

Proč na tom záleží?

Proč záleží na materiálu nástrojů při tlakovém lití v letectví a kosmonautice? Konstruktéři vybírají materiál formy na základě vyráběného dílu. Podle toho volí buď ocelovou formu, nebo jinou houževnatou, pokud je díl vystaven velkému namáhání nebo vysokému teplu. Pro menší nebo méně namáhané díly však volí hliníkovou formu, čímž šetří peníze a čas.

Pravidla pro navrhování forem pro letecké komponenty

Chladicí kanály

U tlakových odlévacích strojů jsou chladicí kanály podobné trubkám nebo otvorům. Výrobci z těchto kanálků proudí dovnitř formy studená voda nebo olej. Tím se roztavené částice přemění na pevnou formu a forma se rovnoměrně ochladí.

Chladicí kanály chrání díly před smršťováním a nerovnoměrným tvarováním. Udržují přesnost dílu. U hliníkových dílů udržujte teplotu formy mezi 180 a 220 °C.

Odvětrávání

Lisy obsahují malé mezery, které se nazývají průduchy. Tyto mezery umožňují únik vzduchu. Představte si, že pokud ve formě nejsou průduchy, pak bubliny, které vznikají při odlévání, mohou zničit tvar dílů. Tyto bubliny také ovlivňují pevnost dílu a způsobují praskliny.

Větrací otvory jsou důležité i pro tenké díly. Udržují jejich skutečný tvar, například konzoly, aby zůstaly pevné.

Vystřelovací systémy

Výrobci přidávají k vyhazovacím systémům kolíky a desky. Tyto nástroje jim pomáhají vytlačit výlisek z formy.

Čepy a desky by měly tlačit díly rovnoměrnou silou. Tímto způsobem se neohýbají ani nelámou křehké díly.

Například tenké součásti, jako jsou satelity, vyžadují opatrné vysunutí. Aby si zachovaly svůj tvar.

Tavicí procesy v leteckém tlakovém lití

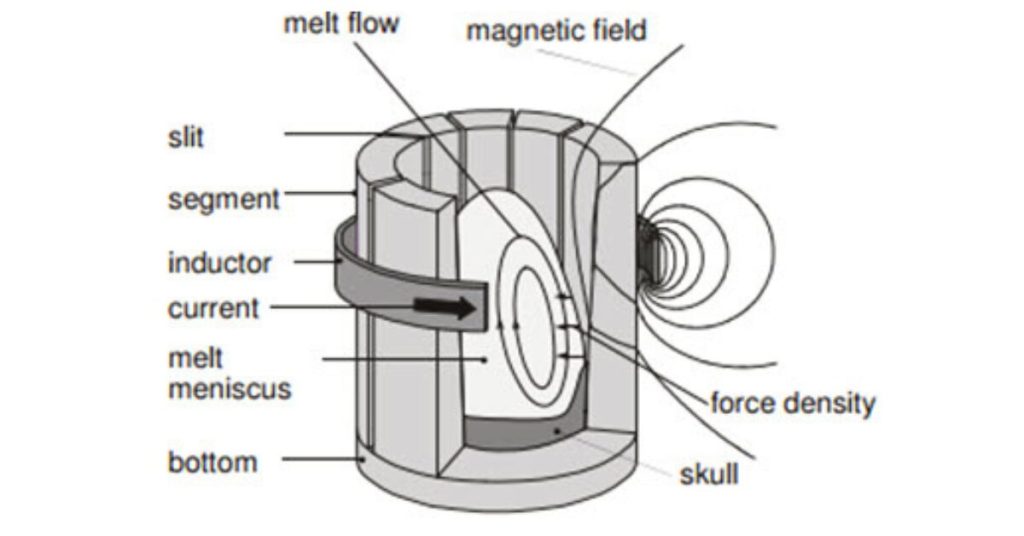

1. Indukční tavení

Výrobce používá střídavý proud (AC) pro indukční tavení. Tento proud vytváří magnetické pole. To způsobuje vznik EMP (elektromotorická síla). Tyto síly materiál rovnoměrně a rychle roztaví. Běžné frekvence střídavých proudů jsou:

- Střední frekvence (MF) kolem 1-10 kHz

- Vysoké frekvence (HF) kolem 10-100 kHz

- Velmi vysoké frekvence (VHF) kolem 100-500 kHz

Teplota však závisí na typu materiálu. Například u dílů, jako jsou bloky motorů, se hliník taví při 650-700 °C. Výrobce také zajišťuje, aby v kovu nebyly žádné nečistoty a aby byl čistý a mohl se použít k odlévání.

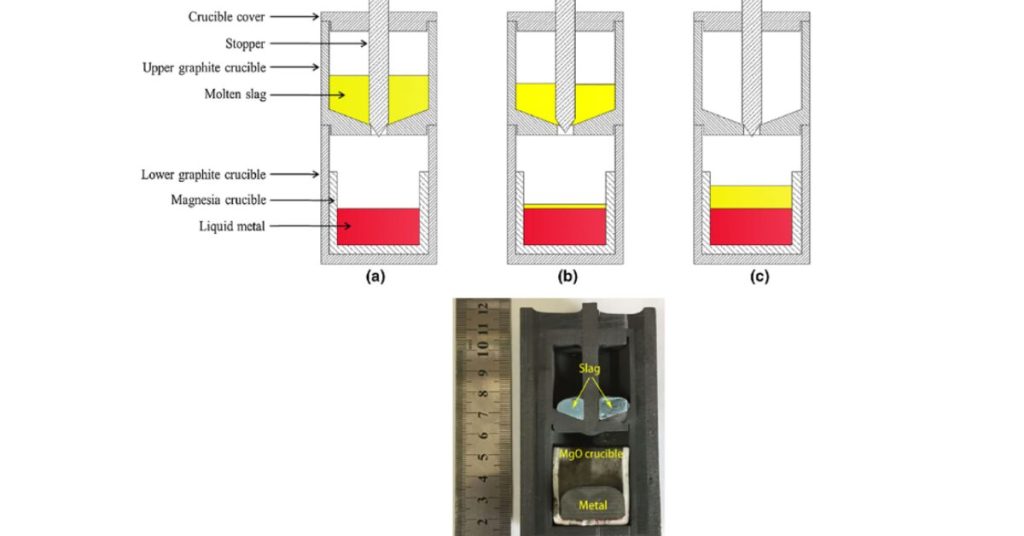

2. Tavení v kelímku

Tyglové metody mají různé parametry, zejména pokud se při nich k tavení materiálů používá teplo. Především se jedná o teplotu v rozmezí 500 až 2000 °C v závislosti na teplotě tání kovu. Stejně tak výrobce udržuje udržovací teplotu mezi 1000 a 1800 °C.

Rychlost ohřevu se reguluje v rozmezí 1 až 10 °C/min a kov se nechá nasáknout po dobu 30 minut až několika hodin. Kromě toho zvládají tepelný tok při 1-10 kW/m. Spotřeba paliva na vytápění se liší a závisí na typu pece.

Pokud však používáte plynovou pec, pak může mít spotřebu přibližně 1-10 m³/h a olejová pec má spotřebu 1-10 l/h. Výrobci taví kov při atmosférickém tlaku, přibližně 1013 mbar.

Pro tlakové lití ve vakuu se však může pohybovat kolem 10-1000 mbar. Kelímková metoda je velmi jednoduchá. Funguje dobře pro menší díly. Například pro spínače a elektronické spoje.

Postprocesní operace v leteckém tlakovém lití

1. Ořezávání

Ořezávání v technikách tlakového lití v leteckém průmyslu je důležité pro odstranění zbytků kovu kolem odlévaného dílu. Výrobci čistí hrany pomocí řezacího stroje. Tyto stroje udržují hrany a rohy hladké a přesné. Protože letecké díly musí mít na hranách chybu menší než 0,1 mm.

2. Tepelné zpracování

Tepelné zpracování při odlévání zpevňuje letecké součásti. Výrobci nejprve roztaví kovové díly, například hliník, na teplotu 530 °C. Poté se rychle ochladí a znovu zahřejí na teplotu 160 °C. Tento proces je výhodný pro výrobu dílů s velkým zatížením. Například podvozků.

3. Povrchová úprava:

Při přeměně surového kovového materiálu na specifický výrobek je třeba provést další povrchovou úpravu, aby odolal korozi a opotřebení. Výrobci proto používají několik povlaků, například galvanické pokovování a povlak nitridu titanu.

Například se přidávají galvanicky pokovené tenčí vrstvy 5-10 µm, aby se zastavila koroze v zinkové části. Podobně eloxované hliníkové díly obsahují kvůli ochraně vrstvu o tloušťce 20-25 µm. Zinkové díly jsou galvanicky pokoveny tenčí vrstvou 5-10 µm pro zastavení koroze.

Přehled technik tlakového lití v letectví a kosmonautice

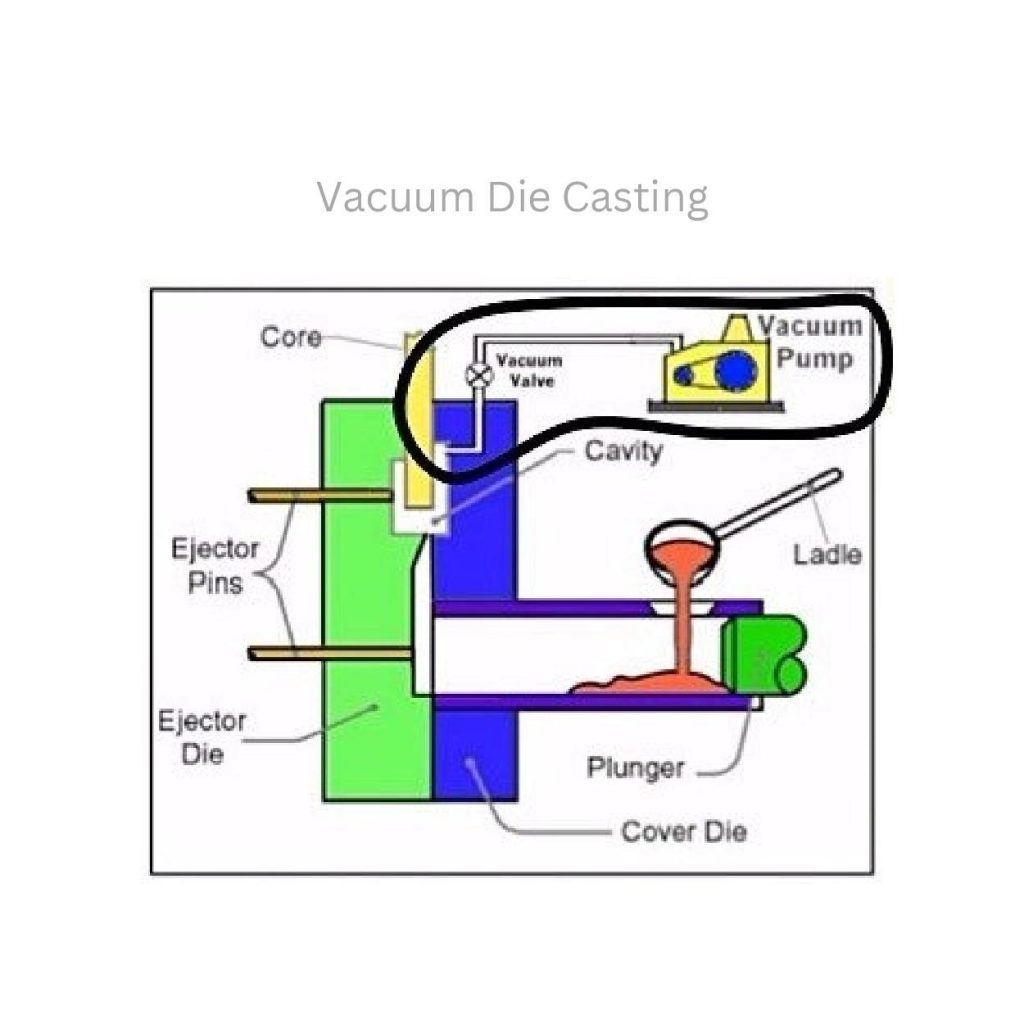

Vakuové tlakové lití:

Vakuové lití pro letecký průmysl vytváří bezchybné díly. Odstraňuje přerušování vzduchu během lití. Přítomnost vzduchu ve formě totiž způsobuje vznik bublin. To vede k poškození dílu. Tento proces tedy chrání díl před pórovitostí a prasklinami.

Pomocí této techniky můžete získat pevnější a hladší díly. Například u satelitních krytů je třeba se vyvarovat pnutí a prasklin.

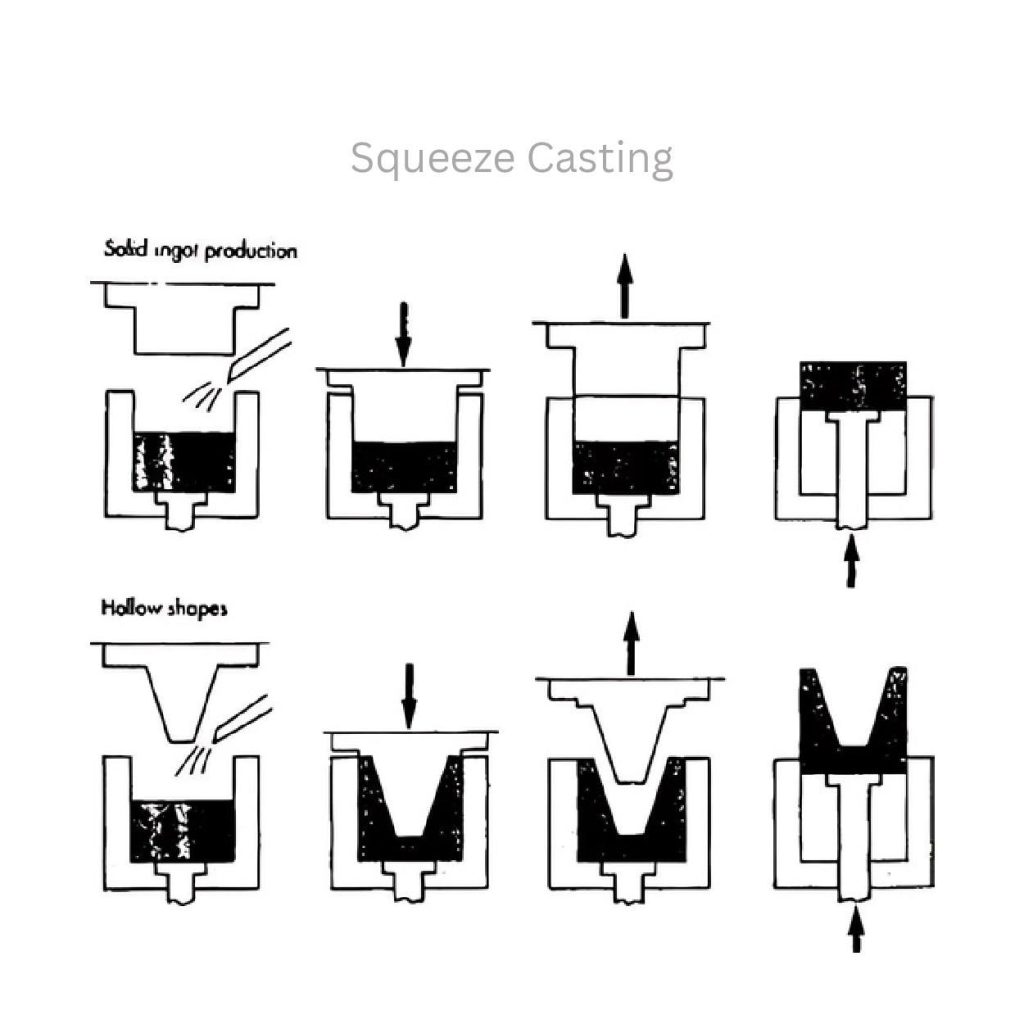

Lisování pod tlakem:

Výrobci používají tlakové lití k výrobě hustších dílů. Tyto díly jsou odolnější a pevnější. Při této technice lisují kov po vychladnutí pomocí razníku nebo pístového dílu. Tímto postupem se odstraní vzduchové mezery.

Výrobci kov stlačí, aby jej zhutnili a získali pevné ingoty. U dutých tvarů vloží jádro do dutiny formy a tlakem vyplní okolní prostor.

Lisování je užitečné pro výrobu těžkých dílů, jako jsou držáky podvozku. Tyto držáky jsou totiž vystaveny velkému zatížení, aniž by se ohnuly nebo zlomily.

Závěr:

Letectví a kosmonautika tlakové lití je výrobní proces. Výrobci jej používají k výrobě letadlových dílů tvrdých tvarů. Do zápustek vstřikují roztavené kovy, jako je hliník, zinek nebo hořčík, a získávají tak výrobky téměř síťového tvaru. Mezi procesy tlakového lití patří vakuové nebo tlakové lití. Výrobci také vybírají správný materiál pro formy, aby zvýšili jejich výkon.

0 komentáøù