Výrobce zinkových odlitků v Číně: Zamak 3, Zamak 5 Komponenty pro tlakové lití

Výrobní služby OEM Contract zinkových tlakových odlitků se zamakem 3, zamakem 5...

Služby zinkového tlakového lití, jeho proces, aplikace a tipy pro navrhování

Pokud jde o výrobu kovových dílů, tlakové lití zinku komponenty jsou velmi žádanou volbou. K výrobě složitých kovových dílů ze zinku se používají různé slitiny. Tyto díly mají silné mechanické vlastnosti. Kromě pevnosti mají tyto díly výjimečné mechanické vlastnosti. Proto se hojně používají v různých aplikacích. Zde se budeme těmito aplikacemi podrobně zabývat. Kromě toho podrobně rozebereme celý jejich proces, tipy pro konstrukci, výhody, nevýhody a alternativy.

Co je to tlakové lití zinku?

Jedná se o proces odlévání kovových slitin, který se používá k výrobě odlitků ze zinkových slitin. Nejprve se zinková slitina roztaví do roztaveného stavu. Poté se roztavená zinková slitina vysokým tlakem vtlačí do dutiny zápustky (formy pro tlakové lití kovů). Poté zinek získá tvar matrice. Zinek poté vychladne a je vyhozen z formy. Tato technika je proto nejvhodnější pro výrobu velkých objemů dílů ze středně tvrdých zinkových slitin. Lidé tento postup často používají k výrobě velmi přesných dílů. Navíc si poradí s různými slitinami zinku, tj. se slitinami Zamak (Zamak 3, Zamak 5) a řadou ZA.

Jaké procesy se používají při výrobě zinkových plášťů?

Pokud hledáte komponenty pro tlakové lití Zamak, nejlepší možností je vyhledat společnost, která se profesionálně zabývá tlakovým litím zinku. v takovém případě je pro vás velmi důležité porozumět procesu tlakového lití zinku a vybrat si správného dodavatele. Zde je podrobný popis kroků, které se týkají výroby komponentů pro tlakové lití zinku.

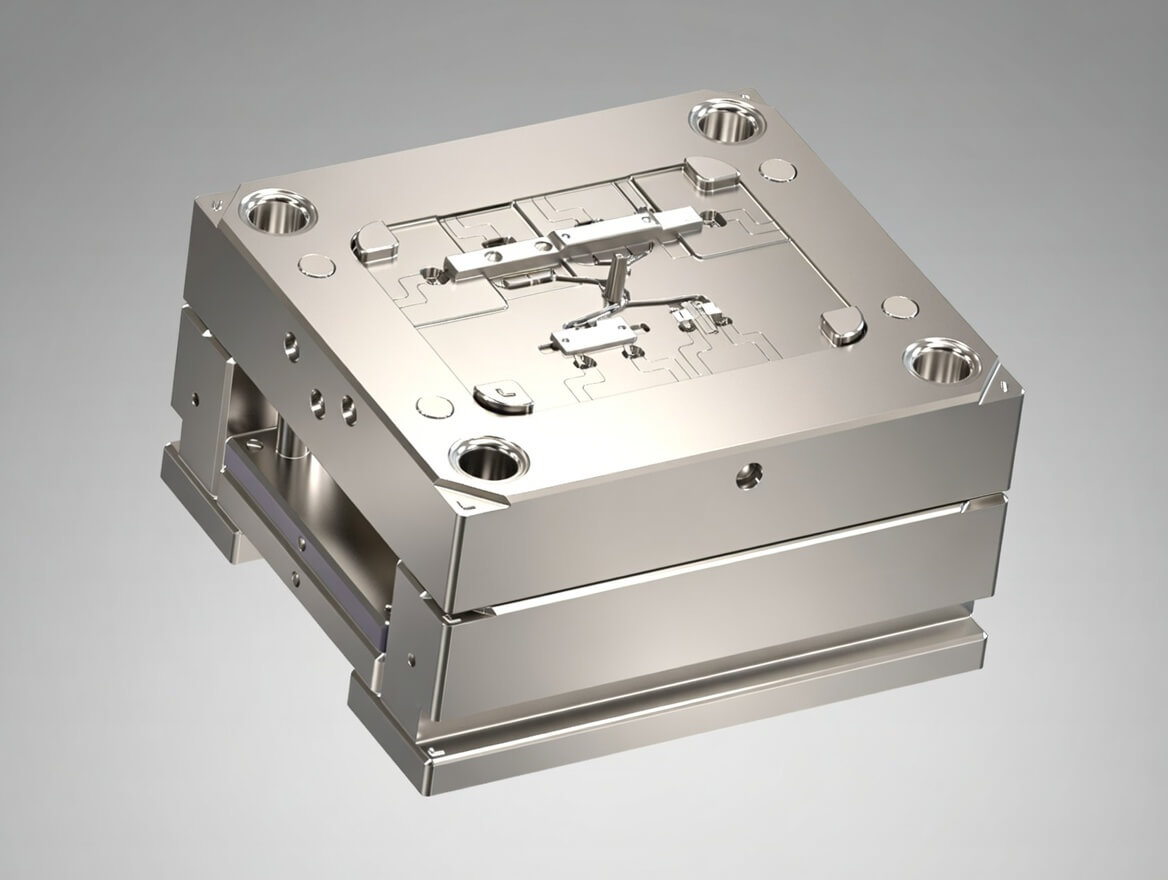

1. Design Součástky a nástroje Zamak

Zinkové tlakové lití začíná fází návrhu. Tato fáze může zahrnovat návrh dílu ze zinkové slitiny a návrh nástrojů. Konstruktéři používají k návrhu dílů a nástrojů inteligentní software, tj. CAD nebo CAM. Do návrhů přidávají všechny drobné detaily, aby zajistili přesnost dílu ze zinkové slitiny. Pečlivě zvažují následující aspekty návrhu dílů:

- Úhel návrhu: U každého dílu odlévaného pod tlakem ze zinkové slitiny, který musí mít úhel tahu, se normální úhel tahu pohybuje mezi 1-3 stupni. U některých speciálních dílů pro tlakové lití zinku lze použít úhel 0,5 stupně, což závisí na konstrukci dílu.

- Tloušťka stěny: Zachovávají stejnou tloušťku stěny. Pro zinkové odlitky je minimální tloušťka stěny bez zinku 0,8 mm, ale to je návrh na konstrukci geomitry, pokud o tom nevíte, doporučujeme vám najít profesionální zinkové odlitky partnerský návrhář, nebo nás můžete kontaktovat pro pomoc.

- Žebra a řízky: Konstruktéři do svých návrhů zahrnují žebra a filety. Žebra přispívají ke zpevnění součásti z kovové slitiny. Filtry pomáhají vyhnout se ostrým rohům, aby se zabránilo namáhání.

Při návrhu nástrojů pro tlakové lití zinku navrhnou konstruktéři nástrojů kompletní 3D a 2D výkres nástroje podle návrhu dílu a vytvoří seznam kusovníků pro všechny komponenty pro nástroj pro tlakové lití zinku, který vyžaduje vysoce kvalitní oceli, jako jsou H13, 8407 a 1.2344. Tato zápustka se skládá ze dvou polovin, tj. krycí zápustky (upevňovací polovina) a vyhazovací zápustky (pohyblivá polovina). Proto jsme matrici řádně navrhli tak, aby odpovídala návrhům CAD. To zaručuje, že výsledný díl bude přesně odpovídat matrici.

2. Tavení a vstřikování pro zkoušku nástroje

Jakmile je výroba nástrojů pro tlakové lití dokončena, začneme nástroj zkoušet, tento krok zahrnuje tavení zinkového materiálu. To se obvykle provádí v peci. Dbáme na to, aby se teplota pohybovala mezi 700°F a 800°F (370 °C a 430 °C). Tento rozsah pomáhá udržet zinkový kov v roztaveném stavu. Poté se roztavený zinek nechá vstřikovat do nástrojů pro tlakové lití pomocí stroje. Tento stroj na tlakové lití s horkou komorou se skládá z razníku, dutiny pro zápustku a chladicí komory. Po vstříknutí roztavené slitiny do formy působí razník vysokým tlakem a vtlačuje ji do zápustkové dutiny. Poté roztavený zinek získá tvar zápustky a dosáhne všech jejích rozměrů.

3. Chlazení a tuhnutí

Po dokončení vstřikování se roztavený zinek ochladí pomocí chladicího systému. Ocelová forma začne roztavený zinek rychle chladit. Toto chlazení má však určité limity. obvykle se upevňuje pomocí chladicích kanálů. Tímto kanálem může procházet chladicí kapalina neboli voda. Pomáhají ochlazovat zinkovou slitinu. Po ochlazení začne zinek tuhnout. V této fázi nabývá rozměrů formy. Kromě toho rychlé chlazení pomáhá získat jemnozrnné struktury s vysokou pevností. Navíc tato doba chlazení závisí na velikosti dílu a jeho složitosti. Jednodušší konstrukce chladnou dříve.

4. Vyhazování a ořezávání

Závěrečným krokem výrobního procesu tlakového lití zinku je vysunutí a ořezání dílu ze zinkové slitiny. Po ztuhnutí se zápustka otevře. Poté začnou vyhazovací kolíky vytlačovat díl z formy. Tato forma je navržena chytře. Může snadno vyjet z dutiny formy, aniž by došlo k jejímu poškození. Navíc, pokud je v ní nadměrné množství materiálu, tj. otřepy, přichytí se kolem okrajů dílu ze zinkové slitiny. Je důležité jej odstranit. Toho se dosáhne ořezáváním. Tento proces může využívat různé mechanické operace, jako je řezání, broušení nebo pilování. Všechny tyto procesy vedou k výrobě jemných dílů.

5. Sekundární procesy

Některé části jsou dokončeny po ořezání. Některé z nich však potřebují další procesy. Mohou získat lepší vzhled a specifické rozměry. Například vrtání otvorů, závitování, obrábění nebo zušlechťování povrchů. Zatímco některé díly pro tlakové lití zinku mohou potřebovat lepší vzhled a další vlastnosti, jako je odolnost proti korozi a funkčnost, mohou projít procesem lakování. Některé součásti tlakového lití ze zinkových slitin mohou navíc potřebovat trvanlivou povrchovou úpravu. Mohou snášet drsné podmínky prostředí; mohou vyžadovat proces pokovování nebo práškového lakování.

A konečně. pokud hledáte fir služby tlakového lití zinku, doporučujeme vám kontaktovat výrobce tlakových odlitků, který pro vás může udělat komplexní služby, v takovém případě stačí mluvit pouze s jedním dodavatelem, jsme společnost zabývající se tlakovým litím v Číně, která nabízí služby tlakového lití zinku od návrhu dílů, návrhu nástrojů, výroby nástrojů pro tlakové lití, hromadné výroby, sekundárního obrábění, kontroly povrchové úpravy, balení, montáže a dodávky. Kontaktujte nás a získáte nabídku do 24 hodin.

Běžně používané slitiny zinku pro tlakové lití

Zde jsou uvedeny různé slitiny zinku. Mají různé využití v různých oborech. Probereme si podrobně jejich vlastnosti, složení a použití.

|

Slitina Zn |

Složení |

Vlastnosti |

Typické aplikace |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Dobrá rovnováha mezi pevností, tažností a odlévatelností |

Automobilové díly, hardware, elektrické skříně |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Vyšší pevnost a tvrdost, dobrá odolnost proti tečení |

Ozubená kola, páky, malé mechanické součásti |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Vynikající tažnost a tekutost, vysoká čistota |

Elektronické konektory, přesné součástky |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Nejvyšší pevnost a tvrdost mezi slitinami Zamak |

Těžké mechanické díly, nářadí |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Vysoká pevnost a tvrdost, dobré nosné vlastnosti |

Ložiska, pouzdra, malé strojní součásti |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Vysoká pevnost, tvrdost, dobrá odlévatelnost |

Konstrukční díly, součásti s vysokým zatížením |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Nejvyšší pevnost a tvrdost, nižší hustota |

Těžké aplikace, velké strojní díly |

Základní tipy pro konstrukci zinkových tlakových odlitků

Zde je několik důležitých tipů, které můžete použít k zefektivnění a zefektivnění odlévání zinkových dílů. Pokud potřebujete služby zinkového tlakového lití, mohou vám níže uvedené tipy pomoci s vaším projektem zinkového tlakového lití, protože váš dodavatel nebude rozumět účelu vašich komponentů zinkového lití, samozřejmě pokud chcete, aby váš dodavatel udělal návrh za vás, pak by měl tyto faktory zvládnout.

|

Aspekt designu |

Základní tipy |

Zjednodušené výkresy |

|

Návrh úhlů |

Zahrňte úhly náklonu (obvykle 1-3 stupně). |

|

|

Tloušťka stěny |

Udržujte stejnou tloušťku stěny (0,040-0,120 palce pro zinek). |

|

|

Žebra |

Přidejte žebra, abyste zpevnili oblasti bez zvětšení celkové tloušťky. |

|

|

Filé |

Místo ostrých rohů (poloměr 0,020 palce nebo více) používejte filety. |

|

|

Nedostatečné rozměry |

V případě potřeby minimalizujte podříznutí nebo použijte kluzná jádra. |

|

|

Šéfové |

Navrhněte šrouby s vhodnou výškou a průměrem (poměr 1:1 až 3:1). |

|

|

Otvory a štěrbiny |

Konstrukce s jednotnou velikostí a roztečí (minimální průměr 0,040 palce). |

|

|

Texturování |

Přidejte textury na rovné povrchy, abyste zlepšili estetiku. |

|

|

Tolerance |

Používejte reálné tolerance (±0,002 až ±0,005 palce). |

|

|

Rozlučková linie |

Umístěte dělicí čáru strategicky. |

Použití zinkového tlakového lití

Stejně jako jiné procesy je i zinkové tlakové lití široce využíváno v různých průmyslových odvětvích. Pojďme si podrobněji probrat jeho použití.

1. Automobilový průmysl

Zinkové tlakové lití má v automobilovém průmyslu mnoho aplikací. Používá se k výrobě přesných a odolných automobilových dílů litých pod tlakem. Mezi ně mohou patřit karburátory. Tyto karburátory vyžadují vysokou rozměrovou přesnost a povrchovou úpravu. Zinkové tlakové lití je pro tento typ automobilových dílů nejlepší volbou. Kromě toho některé automobilové brzdové díly vyžadují vysokou pevnost a spolehlivost. V tomto případě jsou tedy zinkové tlakové odlitky dobrou volbou. Zinkové tlakové lití má navíc mnoho aplikací pro výrobu dílů, které zvládají namáhání a opotřebení.

2. Elektronický průmysl

Zinkové tlakové lití našlo uplatnění v elektronickém průmyslu. Pomáhá vyrábět složité a detailní díly. Tyto díly vykazují vynikající elektrickou vodivost a stínicí vlastnosti. Kromě toho jsou zinkové tlakové odlitky lehčí. Proto poskytují pevnost a odolnost. Elektrické konektory navíc vyžadují přesnost a konzistentní tvary. Zde se zinkové tlakové odlitky velmi dobře hodí. Pomáhá také odvádět teplo z elektronických součástek. Celkově zvyšuje výkon a životnost součástky.

3. Spotřební zboží

V tomto odvětví je zinkové tlakové lití poměrně nákladově efektivním řešením. Funkčním dílům může dodat estetický vzhled. Navíc je poměrně odolný a snadno se s ním pracuje. Proto se hojně využívá při výrobě velkých množství s přizpůsobenými tvary a rozměry. Používá se k výrobě různých výrobků. Obvykle mezi ně patří zavazadla, dveře a spotřebiče. Je to kvůli jejich pevnosti a estetické úpravě.

4. Průmyslová zařízení

Kromě jiných odvětví má tlakové lití zinku mnoho aplikací v průmyslových odvětvích. Používá se k výrobě různých součástí. Ty obecně vyžadují vysokou přesnost a pevnost. Kromě toho mají vysokou odolnost vůči náročným podmínkám prostředí. Nejlepším příkladem jsou součásti čerpadel. Zinkové tlakové lití pomáhá tyto díly vyrábět. Obvykle se jedná o pouzdra a oběžná kola. Kromě toho se tento proces široce používá také k výrobě ventilů, strojů a zařízení.

Jaké jsou výhody tlakového lití zinku?

Stejně jako jiné metody nabízí i zinkové tlakové lití různé výhody. Pojďme si je podrobněji probrat.

1. Přesnost

Tato technika poskytuje vysokou přesnost. Je schopna vytvářet složité detaily. Kromě toho je zinkové tlakové lití ideální pro výrobu dílů, které vyžadují úzkou toleranci. Jeho přesnost sama o sobě dokazuje, že konečný výrobek bude jistě splňovat specifikace návrhu. Pomůže omezit rozsáhlé procesy po odlití a obrábění. Kromě toho také minimalizuje potřebu dokončovacích prací.

2. Pevnost a odolnost

Zinkové tlakové lití umožňuje použití různých slitin. Tyto slitiny vyžadují vynikající mechanické vlastnosti. Mohou zahrnovat dobrou odolnost proti nárazu a pevnost v tahu. Kromě toho jsou díky tomu zinkové tlakové odlitky pevné a odolné. Díl je tak schopen lépe snášet značné mechanické namáhání a opotřebení. Proto se tlakové lití zinku hojně používá v aplikacích, tj. v automobilovém průmyslu a průmyslových zařízeních.

3. Povrchová úprava

Zinkové tlakové lití pomáhá vyrábět díly s hladkým povrchem. Je tedy velmi snadné aplikovat pokovení a povrchovou úpravu. Kromě toho má přirozenou kvalitu povrchu. Umožňuje tedy různé procesy po odlití. Ty mohou zahrnovat lakování, práškové lakování a galvanické pokovování. Zinkové odlitky tak zaručují estetický vzhled a odolnost proti korozi. Kromě toho se z něj vyrábějí také vysoce přesné finální výrobky.

4. Efektivita

Zinkové tlakové lití je efektivní a spolehlivý způsob výroby kovových dílů. Vyznačuje se vysokou rychlostí výroby s minimálními nároky na obrábění. Navíc lze vyrábět velká množství. Hodí se tedy pro výrobu velkých sérií. Zkracují tak dobu výroby a snižují náklady.

5. Nákladově efektivní

Tato technika je ve srovnání s jinými metodami tlakového lití velmi úsporná. Poskytuje hladký povrch. Není tedy třeba provádět žádné sekundární operace. Ale ano, počáteční náklady na tlakové lití zinku jsou poměrně vysoké, tj. náklady na konstrukci nástroje. Ale pokud jde o hromadnou výrobu, náklady se snižují a poskytují konzistentní výsledky.

Jaké jsou nevýhody tlakového lití zinku?

Stejně jako výhody má zinkové tlakové lití i některé nevýhody. Pojďme si je tedy probrat.

1. Omezení velikosti

Zinkové tlakové lití se hodí pro malé a středně velké výroby. Pokud se snažíte vyrábět díly velkých rozměrů, pak tento proces nabízí omezení. K tomu obvykle dochází kvůli velikosti tlakových licích strojů a forem. Pro výrobu velkých dílů tedy můžete najít jiné alternativy.

2. Vysoké počáteční náklady

Jak jsme již uvedli, metoda tlakového lití zinku vyžaduje specifické konstrukce a nástroje. Je tedy zřejmé, že má vyšší náklady než jiné techniky. To ji činí méně užitečnou pro malé výroby. Lze ji však použít k výrobě velkých objemů produkce s konzistentními návrhy.

3. Tepelná vodivost

Slitiny zinku jsou lepšími tepelnými vodiči než jiné kovy. Proto je obtížné se s teplem během procesu vypořádat. Proto je třeba pečlivě navrhnout formu. Kromě toho je také třeba přidat vhodné strategie chlazení, aby se předešlo jakýmkoli vadám.

Jaké jsou dostupné alternativy pro tlakové lití zinku?

Porovnáním výhod i nevýhod tlakového lití zinku můžeme vyzkoušet různé alternativy, abychom získali požadované díly. Jejich vysvětlení je tedy uvedeno v následující tabulce.

|

Alternativní |

Materiál |

Výhody |

Nevýhody |

Aplikace |

|

Slitiny hliníku |

Lehké, odolné proti korozi |

Vyšší bod tání |

Automobilové díly, letecké a kosmické komponenty |

|

|

Slitiny hořčíku |

Velmi nízká hmotnost, dobrý poměr pevnosti a hmotnosti |

Dražší materiál |

Spotřební elektronika, automobilové komponenty |

|

|

Vstřikování plastů |

Termoplasty |

Lehký, všestranný |

Nižší pevnost a odolnost |

Spotřební zboží, zdravotnické prostředky |

|

Odlévání do písku |

Různé kovy |

Vhodné pro velké díly, nižší náklady na nástroje |

Hrubá povrchová úprava, nižší přesnost |

Bloky motorů, velké strojní součásti |

|

Investiční odlévání |

Různé kovy |

Vysoká přesnost, vynikající povrchová úprava |

Vysoké náklady, delší doba výroby |

Lopatky turbín, lékařské implantáty |

|

Prášková metalurgie |

Kovy a slitiny |

Vysoká přesnost, minimální odpad |

Menší díly, vysoké náklady na nástroje |

Ozubená kola, ložiska, konstrukční díly |

|

Razítkování |

Kovy |

Vysokorychlostní výroba, nízké náklady |

Ploché nebo jednoduché tvary, vysoké počáteční náklady na nástroje |

Automobilové panely, elektronické komponenty |

|

Kování |

Kovy |

Vysoká pevnost, vynikající odolnost |

Jednodušší tvary, větší odpad materiálu |

Automobilový průmysl, letecké a kosmické komponenty |

Závěr

Závěrem lze říci, že tlakové lití zinku je inteligentní technika výroby kovových dílů. Má mnohostranné využití v mnoha průmyslových odvětvích. Zinkový kov se při ní mění do roztaveného stavu a vstřikuje se do pece. Poté je vystaven vysokému tlaku a vložen do dutiny zápustky. Poté začne nabývat tvaru formy a nechá se vychladnout. Po ztuhnutí se zinkový díl vysune z dutiny zápustky a zkontroluje se, zda je třeba jej oříznout nebo povrchově upravit. Jedná se tedy o poměrně jednoduchý krok. Významně se používá k výrobě malých dílů a uspokojuje velké výroby. Je tedy široce používán v mnoha průmyslových odvětvích.

Často kladené otázky

Q1. Jak můžete porovnat zinkové tlakové lití s hliníkovým tlakovým litím?

No, oba tlakové lití zinku a hliníkové odlitky začínají tavením kovu, který pak získá tvar formy. Zinkové tlakové odlitky však mají přesnost a povrchovou úpravu. Na druhou stranu jsou hliníkové tlakové odlitky užitečné pro lehčí díly s dobrou odolností proti korozi.

Q2. Lze recyklovat zinkové tlakové odlitky?

Rozhodně ano, zinkové tlakové odlitky jsou tepelné vodiče. Při určitých teplotách se tedy mohou snadno roztavit. Jsou tedy plně recyklovatelné a vysoce šetrné k životnímu prostředí.

Q3. Jaké techniky následného zpracování se obvykle používají při výrobě zinkových tlakových odlitků?

Existuje jich více. Nejběžnějšími technikami následného zpracování jsou obrábění, pokovování, lakování a práškové lakování.

Galerie produktů

Součásti chladiče LED svítidel, námořní komponenty, komponenty architektonického hardwaru, automobilové komponenty, strojírenské komponenty, automobilové díly, skříně a díly LED osvětlení, okenní a dveřní hardware, komponenty sportovního vybavení, automobilové komponenty, díly elektrického nářadí.

O nás

Společnost GC Precision Mold Co. ltd (byla založena v roce 1999). Výrobce hliníkových odlitků (Čína) Limited ), se v současné době stává jedním z předních světových dodavatelů vysoce kvalitních díly pro tlakové lití and obrábění výrobků z neželezných kovů.

Naše výrobní linka zahrnuje mimo jiné tlakové lití hliníku, tlakové lití zinku, odlévání bronzu do písku, gravitační lití hliníku, Naše výrobky byly uznány a certifikovány podle ISO 14001 a IATF 16949, jsme vždy připraveni být vaším spolehlivým dodavatelem a partnerem v oblasti tlakového lití v Číně.

Home Řešení Podpora Odkazy Kariéra Blog Mapa stránek

Copyright © 2011-2014 GC Precision Mold všechna práva vyhrazena