Producent af zinkstøbning i Kina: Zamak 3, Zamak 5 trykstøbningskomponenter

OEM kontraktproduktion af zinkstøbekomponenter med zamak 3, zamak 5...

Trykstøbning af zink, dets proces, anvendelser og designtips

Når det gælder fremstilling af metaldele, Trykstøbning af zink komponenter er en meget efterspurgt mulighed. Man bruger forskellige legeringer til at fremstille komplekse zinkmetaldele. Disse dele har stærke mekaniske egenskaber. Ud over deres styrke har disse dele enestående mekaniske egenskaber. Derfor bruges de i vid udstrækning i forskellige applikationer. Her vil vi diskutere disse anvendelser i detaljer. Derudover vil vi diskutere hele processen, designtips, fordele, ulemper og alternativer i detaljer.

Hvad er trykstøbning i zink?

Det er en støbningsproces med metallegering, der bruges til at fremstille komponenter af zinklegering. Først smelter zinklegeringen ned til en smeltet tilstand. Dernæst tvinger et højt tryk den smeltede zinklegering ind i et hulrum (metalstøbeform). Så får zinken form som en matrice. Derefter afkøles zinken og sprøjtes ud af matricen. Derfor er denne teknik bedst egnet til at fremstille store mængder trykstøbte dele af mellemhård zinklegering. Folk bruger ofte denne proces til at producere meget præcise dele. Derudover kan den håndtere forskellige zinklegeringer, f.eks. Zamak (zamak 3, zamak 5) og ZA-serien.

Hvilke processer er involveret i zinkindkapslingsprocessen?

Når du leder efter Zamak trykstøbningskomponenter, er den bedste mulighed at lede efter en trykstøbningsvirksomhed, der er professionel inden for zinkstøbningstjenester. i så fald er det meget vigtigt for dig at forstå zinkstøbningsprocessen for at vælge den rigtige leverandør. Her er en detaljeret beskrivelse af de trin, der er involveret i fremstilling af zinkstøbekomponenter.

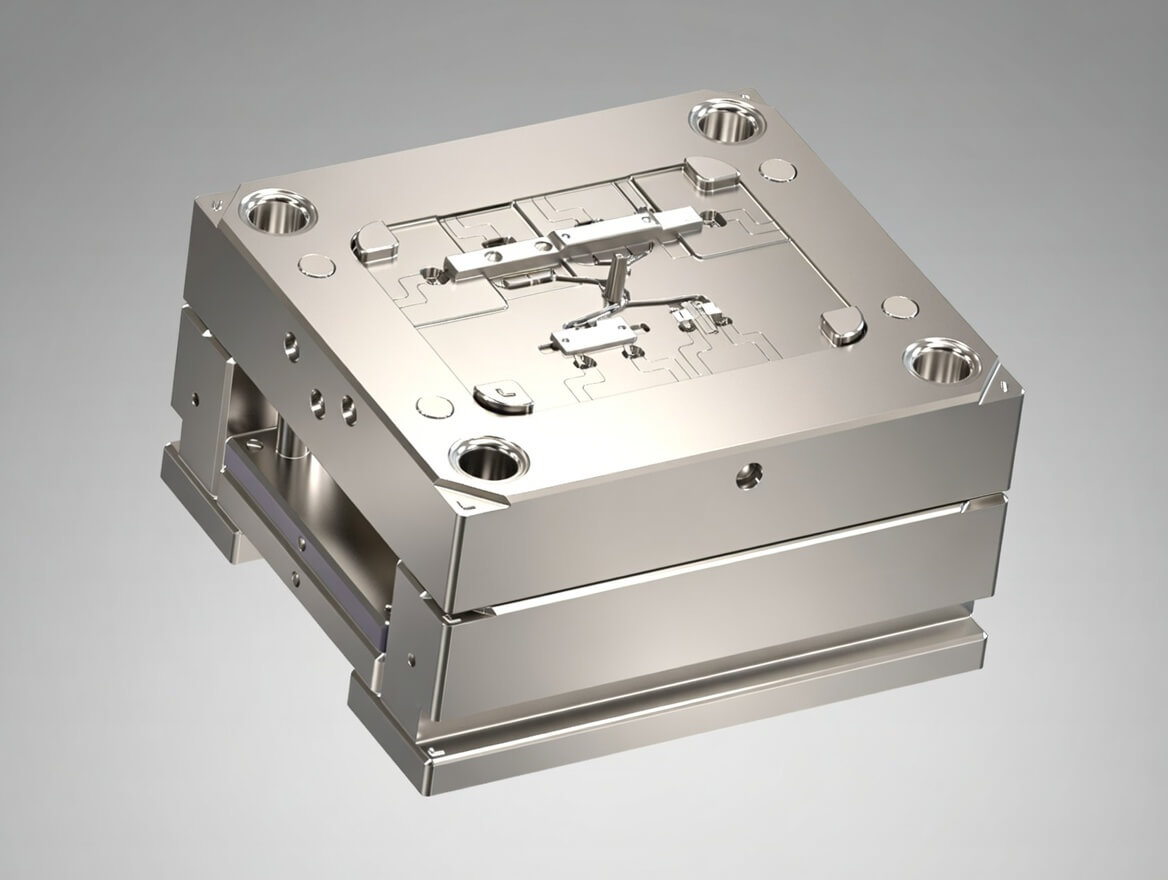

1. Design Zamak-del og værktøj

Trykstøbning i zink begynder med designfasen. Denne fase kan omfatte design af zinklegeringsdele og værktøjsdesign. Ingeniørerne bruger smart software, f.eks. CAD eller CAM, til at designe delene og værktøjerne. De tilføjer alle de små detaljer til designet for at sikre zinklegeringsdelens præcision. De overvejer nøje følgende aspekter af emnedesign:

- Udkast til vinkel: For alle zinklegeringsstøbedele, der skal have trækvinkel, er de normale trækvinkler mellem 1-3 grader. Det hjælper med at fjerne zinklegeringsdelen fra matricen. nogle gange for nogle specielle zinkstøbningsdele kan 0,5 grader anvendes, dette er i henhold til delens design.

- Væggens tykkelse: De opretholder en ensartet vægtykkelse. Så de kan forhindre defekter og tillade korrekt påfyldning. for zinkstøbedele er den mindste vægtykkelse 0,8 mm, men dette designer på designgeometrien, hvis du nu ved om dette, foreslår vi, at du finder en professionel zinkstøbningspartnerdesigner, eller du kan kontakte os for at få hjælp.

- Ribben og fileter: Ingeniørerne indarbejder ribber og fileter i deres design. Ribberne bidrager til at styrke metallegeringskomponenten. Fileterne hjælper med at undgå skarpe hjørner for at forhindre stress.

Desuden vil værktøjsdesignerne i zinkstøbningsværktøjsdesignet designe den komplette 3D- og 2D-værktøjstegning i henhold til delens design og oprette BOM-listen for alle komponenter til zinkstøbningsværktøj, der kræver stål af høj kvalitet som H13, 8407 og 1.2344. Denne form består af to halvdele, dvs. dækformen (fastgørelseshalvdel) og udstøderformen (bevægelseshalvdel). Derfor har vi designet matricen korrekt, så den stemmer overens med CAD-designet. Det garanterer, at den endelige del vil svare nøjagtigt til en matrice.

2. Smeltning og indsprøjtning for at afprøve værktøjet

Når trykstøbningsværktøjet er færdigproduceret, begynder vi at afprøve værktøjet, og dette trin omfatter smeltning af zinkmaterialet. Dette gøres normalt i en ovn. Vi sørger for at justere temperaturen mellem 370 °C og 430 °C (700 °F og 800 °F). Dette interval hjælper med at holde zinkmetallet i smeltet tilstand. Derefter får det smeltede zink lov til at blive sprøjtet ind i trykstøbningsværktøjet af maskinen. Denne trykstøbemaskine med varmt kammer består af et stempel, et formhulrum og et kølekammer. Når den smeltede legering er sprøjtet ind i formen, udøver stemplet et højt tryk, der tvinger den ind i formhulrummet. Derefter antager den smeltede zink form som en matrice og opnår alle dens dimensioner.

3. Afkøling og størkning

Når indsprøjtningsprocessen er færdig, afkøles den smeltede zink af kølesystemet. Stålformen begynder at afkøle den smeltede zink hurtigt. Men denne afkøling har visse grænser. Den er normalt fastgjort ved hjælp af kølekanaler. Kølevæsken, eller vandet, får lov til at passere gennem denne kanal. De hjælper med at afkøle zinklegeringen. Efter afkøling begynder zinken at størkne. På dette tidspunkt tager den formens dimensioner. Derudover hjælper hurtig afkøling med at få finkornede strukturer med høj styrke. Derudover afhænger afkølingstiden af emnets størrelse og kompleksitet. Enklere designs afkøles tidligere.

4. Udskydning og trimning

Det sidste trin i fremstillingsprocessen for zinkstøbning er udstødning og trimning af zinklegeringsdelen. Efter størkning åbnes matricen. Så begynder ejektorstifterne at skubbe delen ud af formen. Denne form er smart designet. Den kan let komme ud af formhulrummet uden at forårsage nogen skade. Hvis der desuden er for meget materiale, dvs. flash, sætter det sig fast rundt om kanterne på zinklegeringsdelen. Det er vigtigt at fjerne det. Det gør man ved trimningsprocessen. Denne proces kan bruge forskellige mekaniske operationer, f.eks. skæring, slibning eller filing. Alle disse processer resulterer i produktion af fine dele.

5. Sekundære processer

Nogle dele er færdige efter trimning. Men nogle få af dem har brug for yderligere processer. De kan få et bedre udseende og specifikke dimensioner. For eksempel boring af huller, gevindskæring, bearbejdning eller raffinering af overflader. Mens nogle zinkstøbedele kan have brug for bedre udseende og yderligere egenskaber som korrosionsbestandighed og funktion, kan de gennemgå malingsprocessen. Desuden kan nogle zinklegerede trykstøbte komponenter have brug for holdbar efterbehandling. De kan tåle barske miljøforhold; de kan have brug for plettering eller pulverlakering.

Endelig, hvis du er på udkig efter tjenester til trykstøbning af zink, Vi foreslår, at du kontakter en trykstøbningsproducent, der kan udføre one-stop-tjenester for dig, i så fald behøver du kun at tale med en leverandør, vi er et trykstøbningsfirma i Kina, der tilbyder zinkstøbningstjenester fra deledesign, værktøjsdesign, trykstøbningsværktøjsfremstilling, masseproduktion, sekundær bearbejdning, overfladefinishinspektion, pakning, montering og levering. Kontakt os for at få et tilbud inden for 24 timer.

Almindeligt anvendte zinklegeringer til trykstøbning

Her er de forskellige legeringer af zink. De har forskellige anvendelser inden for forskellige områder. Lad os diskutere deres egenskaber, sammensætning og anvendelser i detaljer.

|

Legering af Zn |

Sammensætning |

Ejendomme |

Typiske anvendelser |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

God balance mellem styrke, duktilitet og støbbarhed |

Autodele, hardware, elektriske huse |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Højere styrke og hårdhed, god kryberesistens |

Gear, håndtag, små mekaniske komponenter |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Overlegen duktilitet og fluiditet, høj renhed |

Elektroniske stik, præcisionskomponenter |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Højeste styrke og hårdhed blandt Zamak-legeringer |

Kraftige mekaniske dele, værktøj |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Høj styrke og hårdhed, gode bæreegenskaber |

Lejer, bøsninger, små maskindele |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Høj styrke, hårdhed, god støbbarhed |

Strukturelle dele, komponenter med høj belastning |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Højeste styrke og hårdhed, lavere massefylde |

Tunge anvendelser, store maskindele |

Grundlæggende designtips til trykstøbning af zink

Her er nogle vigtige tips, du kan bruge til at gøre zinkstøbningskomponenter mere effektive og effektive. Når du har brug for zinkstøbningstjenester, kan nedenstående tip stadig hjælpe dig med dit Zamak-støbeprojekt, fordi din leverandør ikke vil forstå formålet med dine zinkstøbningskomponenter, selvfølgelig, hvis du vil have din leverandør til at lave designet til dig, så skal de håndtere disse faktorer.

|

Design-aspekt |

Grundlæggende tips |

Forenklede tegninger |

|

Udkast til vinkler |

Indarbejd udkast til vinkler (typisk 1-3 grader). |

|

|

Væggens tykkelse |

Oprethold en ensartet vægtykkelse (0,040-0,120 tommer for zink). |

|

|

Ribben |

Tilføj ribber for at styrke områder uden at øge den samlede tykkelse. |

|

|

Fileter |

Brug fileter i stedet for skarpe hjørner (radius på 0,020 tommer eller mere). |

|

|

Underskæringer |

Minimér underskæringer, eller brug glidekerner, hvis det er nødvendigt. |

|

|

Chefer |

Udform bosser med passende højde og diameter (forholdet 1:1 til 3:1). |

|

|

Huller og slidser |

Design med ensartet størrelse og afstand (mindste diameter på 0,040 tommer). |

|

|

Teksturering |

Tilføj teksturer til flade overflader for at forbedre æstetikken. |

|

|

Tolerancer |

Brug realistiske tolerancer (±0,002 til ±0,005 tommer). |

|

|

Afskedslinje |

Placer skillelinjen strategisk. |

Anvendelser af trykstøbning af zink

Ligesom andre processer er trykstøbning af zink også meget udbredt i forskellige industrier. Lad os diskutere dens anvendelser i detaljer.

1. Bilindustrien

Trykstøbning af zink har mange anvendelsesmuligheder i bilindustrien. Det bruges til at lave præcise og holdbare zinkstøbedele til biler. De kan omfatte karburatorer. Disse karburatorer har brug for højdimensionel nøjagtighed og overfladebehandling. Zinkstøbning er den bedste løsning til denne type bildele. Derudover har nogle bremsedele til biler brug for høj styrke og pålidelighed. Så i dette tilfælde er zinkstøbning en god løsning. Desuden har zinkstøbning mange anvendelsesmuligheder til fremstilling af dele, der kan håndtere stress og slid.

2. Elektronikindustrien

Trykstøbning af zink har fundet anvendelse i elektronikindustrien. Det hjælper med at lave komplekse og detaljerede dele. Disse dele har fremragende elektrisk ledningsevne og afskærmningsegenskaber. Desuden er zinkstøbninger lettere i vægt. Derfor giver de styrke og holdbarhed. Desuden kræver elektriske stik præcision og ensartede former. Her passer zinkstøbegods rigtig godt. Det hjælper også med at sprede varmen fra elektroniske komponenter. Alt i alt øger det komponentens ydeevne og levetid.

3. Forbrugsgoder

I denne sektor er zinkstøbning en relativt omkostningseffektiv løsning. Den kan tilføje æstetik til funktionelle dele. Desuden er den ret holdbar og nem at betjene. Så det bruges i vid udstrækning til at fremstille store mængder med tilpassede former og dimensioner. Den bruges til at fremstille forskellige produkter. De omfatter normalt bagage, døre og apparater. Det er på grund af deres styrke og æstetiske finish.

4. Industrielt udstyr

Udover andre sektorer har trykstøbning af zink mange anvendelser i industrisektoren. Det bruges til at fremstille forskellige komponenter. Disse har generelt brug for høj præcision og styrke. Desuden har de stor modstandsdygtighed over for hårde miljøforhold. Det bedste eksempel er pumpekomponenter. Trykstøbt zink hjælper med at fremstille disse dele. Det er normalt huse og pumpehjul. Desuden bruges denne proces også i vid udstrækning til at fremstille ventiler, maskiner og udstyr.

Hvad er fordelene ved trykstøbning i zink?

Ligesom andre metoder giver zinkstøbning også forskellige fordele. Lad os diskutere dem i detaljer.

1. Præcision

Denne teknik giver højdimensionel nøjagtighed. Den er i stand til at producere komplekse detaljer. Derudover er zinkstøbning ideel til fremstilling af dele, der kræver snævre tolerancer. Præcisionen i sig selv beviser, at det endelige produkt helt sikkert vil opfylde designspecifikationerne. Det hjælper med at reducere de omfattende processer efter støbning og bearbejdning. Derudover minimerer det også behovet for efterbehandling.

2. Styrke og holdbarhed

Trykstøbning af zink gør det muligt at bruge forskellige legeringer. Disse legeringer skal have fremragende mekaniske egenskaber. De kan omfatte god slagfasthed og trækstyrke. Derudover gør det zinkstøbte dele stærke og holdbare. Så delen bliver mere i stand til at bære betydelig mekanisk stress og slid. Derfor bruges zinkstøbning i vid udstrækning i applikationer, f.eks. bilindustrien og industrielt udstyr.

3. Overfladefinish

Trykstøbning af zink hjælper med at lave dele med glatte overflader. Så det er virkelig nemt at anvende plettering og efterbehandling. Sammen med dette har det en iboende overfladekvalitet. Så den tillader forskellige processer efter støbningen. De kan omfatte maling, pulverlakering og galvanisering. Så zinkstøbninger garanterer æstetisk appel og korrosionsbestandighed. Derudover producerer det også meget præcise slutprodukter.

4. Effektivitet

Trykstøbning af zink er en effektiv og pålidelig måde at fremstille metaldele på. Den har høje produktionshastigheder med minimal bearbejdning. Desuden kan den fremstille store mængder. Så de er velegnede til produktionskørsler i store mængder. Dermed reducerer de produktionstiden og -omkostningerne.

5. Omkostningseffektiv

Denne teknik er meget økonomisk sammenlignet med andre trykstøbningsmetoder. Den giver sig selv en glat finish. Så der er ikke behov for sekundære operationer. Men ja, de indledende omkostninger ved zinkstøbning er ret høje, dvs. omkostningerne til værktøjsdesign. Men når det drejer sig om masseproduktion, falder omkostningerne og giver ensartede resultater.

Hvad er ulemperne ved trykstøbning af zink?

Ligesom fordelene har zinkstøbning også nogle ulemper. Så lad os diskutere dem her.

1. Begrænsninger i størrelse

Trykstøbning af zink passer til små eller mellemstore produktioner. Hvis du prøver at lave store dele, så har denne proces sine begrænsninger. Det sker generelt på grund af trykstøbemaskinerne og formstørrelserne. Så du kan finde andre alternativer til at lave de store dele.

2. Høje startomkostninger

Som vi har diskuteret tidligere, kræver zinkstøbemetoden specifikt design og værktøj. Så det er indlysende, at den har højere omkostninger end andre teknikker. Det gør den mindre anvendelig til små produktioner. Men den kan bruges til at fremstille store produktionsmængder med ensartede designs.

3. Termisk ledningsevne

Zinklegeringer er bedre varmeledere end andre metaller. Så det bliver svært at håndtere varmen under processen. Så du er nødt til at designe formen omhyggeligt. Derudover skal du også tilføje passende kølestrategier for at undgå eventuelle defekter.

Hvilke alternativer findes der til zinkstøbning?

Ved at sammenligne både fordelene og ulemperne ved zinkstøbning kan vi prøve at bruge forskellige alternativer for at få de ønskede dele. Så deres forklaring er i nedenstående tabel.

|

Alternativ |

Materiale |

Fordele |

Ulemper |

Anvendelser |

|

Aluminiumslegeringer |

Letvægts, korrosionsbestandig |

Højere smeltepunkt |

Dele til biler, komponenter til rumfart |

|

|

Magnesiumlegeringer |

Meget let, godt styrke-til-vægt-forhold |

Dyrere materiale |

Forbrugerelektronik, bilkomponenter |

|

|

Sprøjtestøbning af plast |

Termoplast |

Let og alsidig |

Lavere styrke og holdbarhed |

Forbrugsvarer, medicinsk udstyr |

|

Sandstøbning |

Forskellige metaller |

God til store dele, lavere værktøjsomkostninger |

Grov overfladefinish, lavere nøjagtighed |

Motorblokke, store maskindele |

|

Investeringsstøbning |

Forskellige metaller |

Høj præcision, fremragende overfladefinish |

Høje omkostninger, længere produktionstid |

Turbineblade, medicinske implantater |

|

Pulvermetallurgi |

Metaller og legeringer |

Høj præcision, minimalt spild |

Mindre dele, høje værktøjsomkostninger |

Gear, lejer, strukturelle dele |

|

Stempling |

Metaller |

Produktion med høj hastighed og lave omkostninger |

Flade eller enkle former, høje indledende værktøjsomkostninger |

Paneler til biler, elektroniske komponenter |

|

Smedning |

Metaller |

Høj styrke, fremragende holdbarhed |

Enklere former, større materialespild |

Komponenter til biler og rumfart |

Konklusion

Konklusionen er, at trykstøbning af zink er en smart teknik til fremstilling af metaldele. Den har mange anvendelser på tværs af mange industrier. Her forvandles zinkmetallet til en smeltet tilstand og sprøjtes ind i en ovn. Derefter udsættes det for et højt tryk og indsættes i formens hulrum. Så begynder det at tage form og får lov til at køle ned. Efter størkning skubbes zinkdelen ud af formhulrummet, og det kontrolleres, om den skal trimmes eller overfladebehandles. Så det er et ganske enkelt trin. Dette bruges i høj grad til at lave små dele og imødekomme store produktioner. Så det er meget brugt i mange industrier.

Ofte stillede spørgsmål

Q1. Hvordan kan du sammenligne trykstøbning i zink med trykstøbning i aluminium?

Nå, men begge dele Trykstøbning af zink og aluminiumsstøbekomponenter starter med at smelte metallet, og så får det form efter formen. Men zinkstøbninger har præcision og overfladefinish. På den anden side er trykstøbninger i aluminium nyttige til lettere dele med god korrosionsbestandighed.

Q2. Kan du genbruge de trykstøbte zinkdele?

Absolut ja, trykstøbte zinkdele er varmeledere. Så de kan nemt smelte ned ved bestemte temperaturer. Så de er fuldt genanvendelige og meget gode for miljøet.

Q3. Hvilke efterbehandlingsteknikker bruges generelt til at fremstille trykstøbte zinkdele?

Der er flere. Så de mest almindelige efterbehandlingsteknikker er bearbejdning, plettering, maling og pulverlakering.

Galleri med produkter

LED-lampe kølepladekomponenter, marine komponenter, arkitektoniske hardwarekomponenter, bilkomponenter, maskintekniske komponenter, bildele, LED-belysningskabinet og dele, vindues- og dørhardware, sportsudstyrskomponenter, bilkomponenter, elektriske værktøjsdele.

Om os

Etableret i 1999, GC Precision Mold Co. ltd (Was Producent af trykstøbning af aluminium (Kina) Limited), er nu ved at blive en af de førende globale leverandører af højkvalitets Dele til trykstøbning aog bearbejdning af ikke-jernholdige metalprodukter.

Vores produktionslinje omfatter, men er ikke begrænset til, trykstøbning af aluminium, trykstøbning af zink, sandstøbning af bronze, Gravitationsstøbning af aluminium, CNC-præcisionsbearbejdning. vores produkter blev anerkendt og certificeret af ISO 14001 og IATF 16949, vi er altid klar til at være din betroede trykstøbningsleverandør og partner i Kina.