Trykstøbning af medicinsk udstyr er en fremstillingsproces. Producenter bruger denne teknik til at skabe metalkomponenter af høj kvalitet. Det bruges i vid udstrækning i medicinsk udstyr. Ved trykstøbning smelter de materialet og hælder det i formhulrummet under højt tryk. Denne proces skaber indviklede og komplekse dele med præcise dimensioner og tolerancer.

I denne artikel kan du læse om trykstøbningsteknikker, der bruges til produktion af medicinsk udstyr. Vi har også diskuteret egnede materialer, anvendelser og designanbefalinger i detaljer.

Typer af teknikker til trykstøbning af medicinsk udstyr

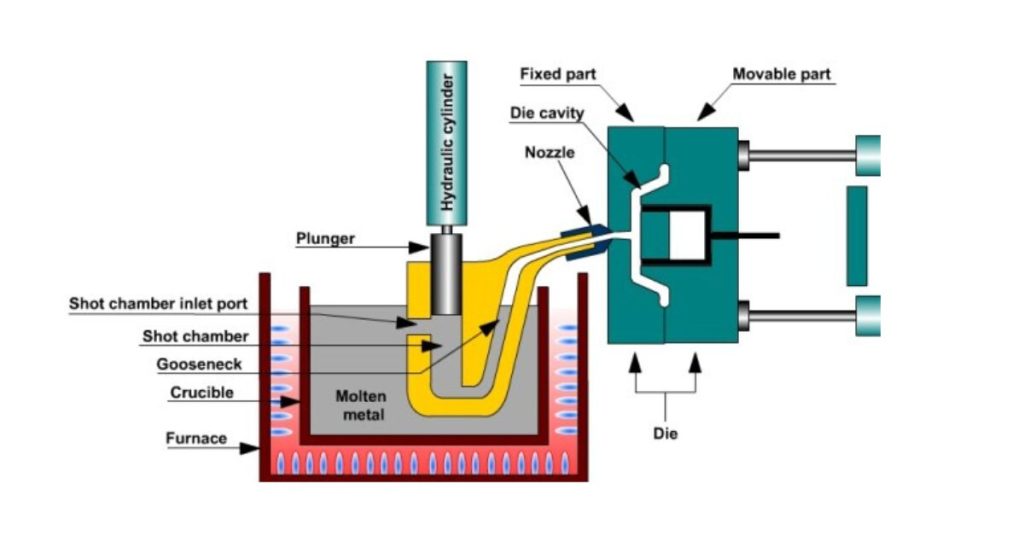

Trykstøbning med varmt kammer

Under varmekammerstøbning bruger producenterne en smeltedigel. Dette værktøj holder og overfører smeltet metal til maskinen. De sprøjter dette materiale direkte ind i formen ved hjælp af en injektor og et stempel.

Indgangsporten, der er monteret på maskinen, gør det muligt for metallet at strømme ind i hulrummet. Producenter bruger normalt denne proces, når de arbejder med lavsmeltende metaller som zink. De smelter dette metal ved temperaturer på 380-420 °C (716-800 °F). Og bruger tryk på 10-100 MPa (1450-14500 psi). Processen tager omkring 1-5 minutter at gennemføre, en cyklus pr. enhed.

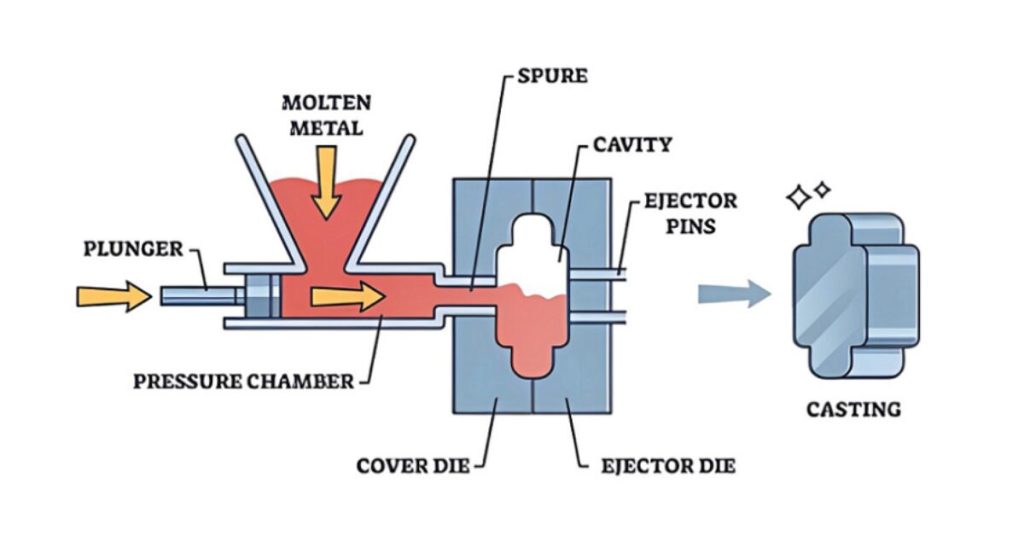

Trykstøbning i koldt kammer

Producenter bruger en separat øse under Trykstøbning med koldt kammer. De bruger den til at føre smeltet metal ind i et kammer. Det sker, før et stempel tvinger det ind i formen. Diglen forbliver uden for maskinen. De reducerer varmen og beskytter delene mod skader.

Du kan bruge denne behandling, hvis du skaber medicinske dele med disse højsmeltende metaller. For eksempel anvendes aluminiummetal ved temperaturer på 500-700 °C (932-1292 °F) med tryk på 10-300 MPa (1450-43500 psi). Cyklustiden for koldkammerprocessen er omkring 2-10 minutter.

Formdesign til medicinsk udstyr

Formdesignet er vigtigt for at få et stærkt og præcist støbeoutput. Du skal være sikker på, at den valgte form giver det flydende metal mulighed for at bevæge sig frit og afkøle hurtigt. Derudover skal du forsøge at opretholde en metalstrømningshastighed på mellem 0,1-10 kg/s (0,22-22 lbs/s).

På samme måde skal kølekanaler til størkning variere fra 1-100 °C/s (1,8-180 °F/s). Fordi et godt værktøjsdesign reducerer defekter som revner og luftlommer. De kan også forbedre det færdige emnes sejhed og udseende.

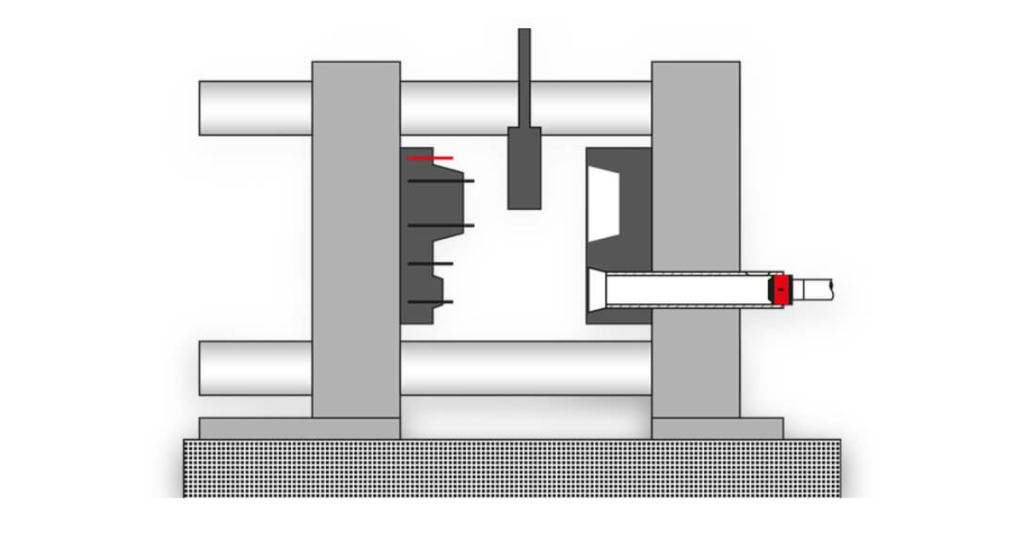

Hvor meget varme kan en matrice tåle?

Generelt laver producenterne højstyrkeværktøjer. Disse matricer kan håndtere temperaturer på 150-300 °C (302-572 °F). De kan producere præcise støbegods ved hjælp af disse matricer.

Producenter vælger ofte stærke materialer som hærdet stål med en hårdhed på 40-60 HRC (Rockwells hårdhedsskala). Det gør matricerne holdbare til gentagen brug.

De tilføjer også funktioner som ejektorstifter til enkel fjernelse af støbegods. Disse stifter kan udøve kræfter på 1-100 kN (225-22.480 lbf).

Desuden kan veldesignede matricer holde til 10.000-100.000 anvendelser. Det afhænger dog helt af materialet, og hvordan det bruges.

Indarbejdelse af funktioner

Ingeniører tilføjer forskellige funktioner til trykstøbning under produktionen. For eksempel bygger de kølekanaler med en diameter på 5-20 mm (0,2-0,8 tommer) ind i matricen. Disse kanaler forbedrer køleeffektiviteten under arbejdet. De opretholder også kølehastigheder på 1-100 °C/s (1,8-180 °F/s).

Desuden placeres indsatser som gevinddele eller bøsninger også i matricerne. Denne tilføjelse sker før støbning.

Producenter bruger almindelige indsatsstørrelser fra M4 til M12 gevind eller bøsninger med diametre på 10-50 mm (0,4-2 tommer). Disse indsatser giver formnøjagtige dele og undgår behovet for senere bearbejdning.

Metallurgi

Trykstøbning kræver visse metallurgiske egenskaber. Metallets kornstruktur har betydning for dets styrke. Hvis du f.eks. bevarer fine korn med størrelser under 10 mikrometer, gør det delene stærkere. Disse dele revner heller ikke.

Porøsitet i emner er ofte forårsaget af luftpassage eller krympning. Det er ikke godt for emnets styrke og kan svække det op til 30%. For at undgå dette skal du opretholde en kontrolleret temperatur, f.eks. for aluminium, omkring 650 °C.

Brug også tryk på 1500 til 3000 psi. Derudover reducerer anvendelse af hurtige køleteknikker defekter med over 50%. Disse kanaler sikrer ensartet størkning og reducerer stress.

Skudvægt og smøremidler

Generelt er skudvægt den mængde smeltet metal. Den bruger producenten til en støbecyklus. Den afhænger typisk af emnets størrelse og ligger ofte mellem 50 gram og 50 kg.

Mål skudvægten med en digital vægt eller et automatisk doseringssystem. På den måde kan du sikre præcision. Den korrekte skudvægt skal passe til formhulrummets volumen. Fordi trykstøbning omfatter overløbsreservoirer. Så sørg for, at emnet fyldes helt uden spild.

Overvejelser om design

Producenterne fokuserer på at tilføje runde kanter og glatte overgange til trykstøbning af medicinsk udstyr. Disse former undgår revner og sikrer styrke. For eksempel forsøger de at opretholde en ensartet tykkelse på omkring 1,5-3 mm ved samlingerne. Så disse samlinger ikke løsner sig.

Hvis man undgår snævre hjørner, skarpe kanter og uregelmæssige former, reducerer man også fejl og omkostninger til trimning. Fordi enkle, glatte designs forbedrer støbekvaliteten, pålideligheden og nøjagtigheden. De sikrer desuden, at delene lever op til strenge medicinske standarder.

Smøremidler og slipmidler

Smøremidler og slipmidler gør processen med at fjerne emnerne mere smidig. Derfor skal du sprøjte eller børste dem på formens overflade, før du støber.

Du kan prøve begge metoder - automatiske sprøjtesystemer eller manuelle. Især den automatiske brug af ca. 0,1-0,5 liter (3,4-17 oz) smøremiddel fuldender en cyklus. Manuelle processer tager tid, men de giver dig mulighed for at dække skjulte områder med en sprayflaske eller børste.

Disse smøremidler forhindrer virkelig metal i at klæbe til matricen. De reducerer friktionen og får delene til at poppe op uden problemer. Derudover forbedrer smøremidler matricernes levetid og beskytter dem mod slitage. De tillader ofte op til 100.000 skud, før der er behov for en ny matrice.

Anvendelser af trykstøbning til medicinsk udstyr

Kirurgiske instrumenter:

Producenterne fremstiller instrumenter som pincetter, skalpeller og sårhagere ved hjælp af trykstøbning. De gør disse værktøjer lettere (50-200 gram), stærke og nemme at sterilisere. Trykstøbning giver disse dele en glat finish, snævre tolerancer (±0,05 mm) og en ensartet kvalitet til gentagen brug.

Udstyr til diagnostisk billeddannelse:

Flere trykstøbte dele har brug for et godt design for at kunne håndtere høje temperaturer på op til 150 °C (302 °F). Det gælder f.eks. huse til røntgenrør og komponenter til MR-maskiner. Disse dele har også en fremragende varmeledningsevne (150-200 W/m-K) og holdbarhed under krævende forhold.

Implanterbare enheder:

Producenter bruger biokompatible materialer til at lave ortopædiske skruer, ledproteser og tandimplantater. For eksempel titaniumlegeringer. De sikrer, at disse enheder modstår korrosion og har en høj udmattelsesstyrke på 600 MPa. Så de kan holde i årtier inde i kroppen.

Fremstilling af medicinske værktøjer via trykstøbning

Trykstøbningsprocesser giver præcise former og ensartethed i medicinsk udstyr. For eksempel har kirurgiske tænger gavn af trykstøbning for at opnå præcision. Producenterne bruger rustfrit stål til at give styrke rundt omkring (hårdhed på 40-50 HRC). De tilføjer savtakkede kæber for at give greb.

Den medfølgende kasselås giver stabilitet. Skraldeafsnittet sikrer også værktøjets positioner. Producenterne laver skafter, der er omkring 10-20 cm lange, så de er nemme at håndtere. De inkluderer også ringhåndtag for at sikre et fast greb. Trykstøbning giver præcise former og ensartethed for øget anvendelighed i medicinske procedurer.

Materialekrav til implanterbart udstyr

Producenter bruger ofte titanium- og aluminiumlegeringer til implanterbart udstyr. De ved, at materialer til implanterbart udstyr skal opfylde strenge standarder. Så titanium og aluminium giver sikkerhed og god ydeevne i kroppen. Desuden skal implantatet være reaktionssikkert og ikke skade kroppens væv.

Materialet bør heller ikke ruste over tid, da kroppens indre miljø kan være barskt. Men for at undgå dette kan du påføre ekstra belægning, som f.eks. galvanisering eller anodisering af delen. Anodisering øger f.eks. slidstyrken og skaber glattere overflader med en ruhed på Ra ≤ 0,8 μm.

Egenskaber for medicinsk trykstøbning

| Ejendom | A380 Aluminium | AZ91D Magnesium | Ti-6Al-4V Titanium | 316L rustfrit stål |

| Trækstyrke | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Udbyttestyrke | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Forlængelse | 3.50% | 3% | 10-14% | 40% |

| Hårdhed | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Tæthed | 2,7 g/cm³ | 1,74 g/cm³ (meget let) | 4,43 g/cm³ | 8,0 g/cm³ |

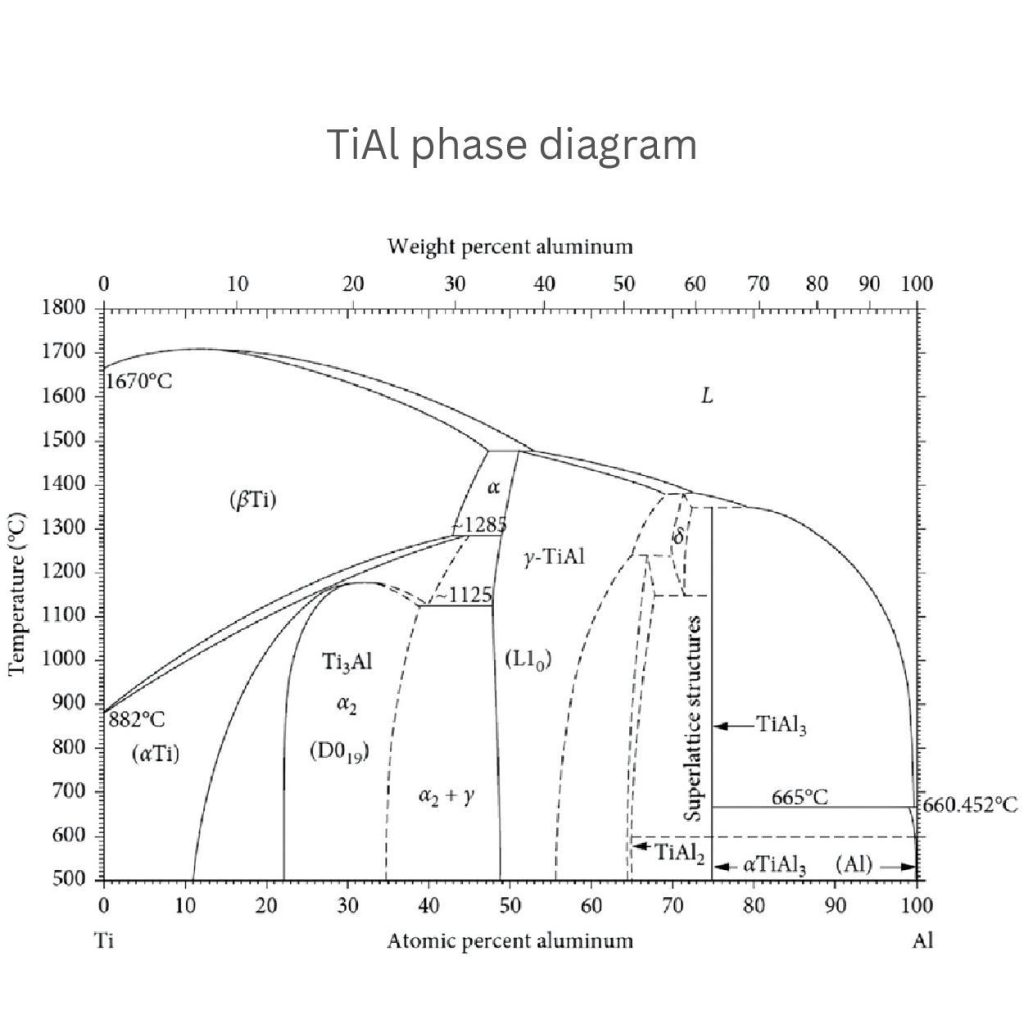

Sammenligning af TiAl-materialer

Titanium og aluminium er vigtige legeringer til fremstilling af højtydende medicinske applikationer. Det givne diagram viser forskellige faser baseret på deres indhold og temperatur.

For eksempel dannes α-Ti ved lavere temperaturer (under 882 °C). Det giver fremragende styrke, men lavere duktilitet. Tilsvarende, når aluminiumindholdet stiger til 50-55%, dannes γ-TiAl. Det giver god styrke ved høje temperaturer.

Ti3Al dannes i α2-regionen. Det giver ekstra styrke og stabilitet ved temperaturer som 660,45 °C. Derudover giver legeringer, der har både α2+γ-faser, en afbalanceret styrke og duktilitet. Det gør TiAl-legeringer meget velegnede til brug ved høje temperaturer som f.eks. medicinske implantater.

Fordele ved trykstøbning til medicinsk udstyr

- Præcision og nøjagtighed

- Komplekse geometrier

- Økonomiske fordele

- Forbedrede patientresultater

- Reducerede sundhedsudgifter

Præcision og nøjagtighed

Du kan opnå uovertruffen nøjagtighed med tolerancer så snævre som ±0,05 mm ved hjælp af trykstøbning af mediale dele. Denne proces giver nøjagtige dimensioner til kirurgiske instrumenter og implantater. Trykstøbningsteknikker forbedrer også medicinske værktøjers ydeevne og pasform.

Komplekse geometrier

Trykstøbere kan skabe ekstremt komplicerede designs under trykstøbningsprocessen. For eksempel indvendige funktioner eller tyndvæggede strukturer med tykkelser på under 1 mm. De kan også lave komplekse dele som huse til røntgenrør og MRI-komponenter. Det ville være svært eller dyrt at fremstille med andre metoder.

Økonomiske fordele

Trykstøbning er et overkommeligt valg til små og store produktionsniveauer. Fordi den kan reducere arbejdsomkostningerne med op til 30% på grund af automatisering. Derudover reducerer den hurtige produktionscyklus leveringstiden med omkring 2-4 uger. Denne proces bruger også mindre materiale og minimerer affaldet med mindre end 5%.

Forbedrede patientresultater

Trykstøbningsteknikker forlænger levetiden for implantatkomponenter. Disse teknikker gør dem stærkere. Hvis man f.eks. producerer ortopædiske implantater ved hjælp af trykstøbning, kan de holde i 10-20 år. Fordi trykstøbning reducerer behovet for hyppige udskiftninger. Derudover kan støbte dele forkorte den kirurgiske tid. De er nemme at håndtere og kræver mindre forberedelse.

Reducerede sundhedsudgifter

Den medicinske sektor kan reducere sundhedsudgifterne ved hjælp af trykstøbte dele. Disse dele kræver mindre reparation og udskiftning. For eksempel dele af høj kvalitet med en fejlprocent på helt ned til 1-2%. De reducerer også de langsigtede omkostninger for både producenter og sundhedsudbydere.

Steriliseringsmetoder til medicinsk trykstøbning

Rengøring med damp (autoklave):

Delene lægges i et særligt kammer. Maskinen varmer op til omkring 250°F. Damp og højt tryk arbejder sammen om at dræbe bakterier. Processen tager ca. 30 minutter. Den er god til de fleste metaldele. Men pas på - nogle dele kan få pletter eller ændre farve.

Rengøring med gammastråler:

Det sker ved hjælp af højenergistråler fra særlige materialer. Strålerne passerer gennem emballagen og dræber bakterier dybt inde i delene. Processen er kold og tør. Delene kommer ud og er klar til brug. Hver del får en bestemt dosis stråler. Men maskinen koster millioner at bygge.

Gasrensning (ethylenoxid):

Delene anbringes i et lukket rum. En særlig gas fylder rummet. Den dræber bakterier ved at splitte dem ad. Hele processen tager ca. 24 timer. Efter rengøringen skal delene have tid til at blive luftet ud. Gassen kan komme ind i bittesmå huller og revner, som andre metoder overser.

Vigtige regler:

- Dele bliver testet efter hver rengøringscyklus

- Medarbejderne skal tjekke maskinerne dagligt

- Hvert parti skal have et sporingsnummer

- Temperatur og tid skal registreres

- Delene skal være helt tørre, før de pakkes.

- Regelmæssige kontroller sikrer, at metoden stadig fungerer godt

Risikoanalyseproces for medicinsk udstyr

- Identificer alle farer: Producenterne begynder risikoanalyseprocessen for medicinske dele med at afvise alle farer. De oplister de risici, der er forbundet med den pågældende enhed, for at kunne foretage yderligere forbedringer. For eksempel elektriske fejl, materialefejl eller kontaminering.

- Evaluer hver enkelt fare: De inspicerer delen grundigt og vurderer, hvor meget disse fejl kan påvirke enheden. For eksempel ydeevne, sikkerhed og patientsundhed.

- Bestem alvorlighed og hyppighed: Producenterne finder den potentielle indvirkning (alvorlighed) for hver identificeret fare. De bestemmer også, hvor ofte den kan opstå (hyppighed). Hvis der er en fare med høj alvorlighed, kan det føre til alvorlige skader. På samme måde kan en lavfrekvent fare ikke forekomme ofte, men skal alligevel overvåges.

- Tildel risikoniveau: Efter at have bestemt sværhedsgrad og hyppighed indstiller producenterne risikoniveauet som acceptabelt (lav risiko) eller uacceptabelt (høj risiko).

- Anvend afhjælpende foranstaltninger (hvis uacceptabelt): Hvis trykstøbere finder en uacceptabel risiko, skal de anvende afhjælpende foranstaltninger. For eksempel designjusteringer, forbedringer af kvalitetskontrollen eller bedre materialer. De bliver ved med at revurdere dem, indtil risikoen bliver acceptabel.

- Næste fare: Når alle ændringer er foretaget, gentager de processen for hver enkelt fare, indtil alle risici er håndteret.

Regler for fremstilling af medicinsk udstyr

I USA: FDA sørger for, at medicinsk udstyr er sikkert. De har regler, der hedder "21 CFR Part 820". Disse regler fortæller virksomheder, hvordan de skal fremstille udstyr på den rigtige måde. Virksomhederne skal føre gode optegnelser og teste deres produkter grundigt.

I Europa: EU har sine egne regler kaldet MDR. Disse regler siger, hvad virksomheder skal gøre, før de kan sælge udstyr i Europa. De skal bevise, at deres udstyr er sikkert og fungerer godt. De skal også have særlige mærker på deres produkter for at vise, at de følger reglerne.

På andre steder: Canada har Health Canada til at kontrollere medicinsk udstyr. I Japan er det en gruppe ved navn MHLW, der laver reglerne. Alle lande ønsker at sikre, at udstyret ikke skader mennesker.

Konklusion:

Medicinsk udstyr Trykstøbning er en kontinuerlig proces. Denne proces involverer forskellige metoder, såsom trykstøbning med varmt kammer og trykstøbning med koldt kammer. Producenterne fremstiller de mest komplicerede medicinske dele ved hjælp af disse teknikker. Derudover tilbyder trykstøbning enestående egenskaber i medicinsk udstyr. Delene er stærke, korrosionsbestandige og præcise. Disse teknikker er også budgetvenlige og velegnede til biokompatible materialer som titanium.

0 kommentarer