Zinkdruckguss Hersteller in China: Zamak 3, Zamak 5 Druckgussteile

OEM-Auftragsfertigung von Zinkdruckgusskomponenten mit Zamak 3, Zamak 5...

Zinkdruckguss-Dienstleistungen, Verfahren, Anwendungen und Design-Tipps

Wenn es um die Herstellung von Metallteilen geht, Zinkdruckguss Komponenten sind eine gefragte Option. Es werden verschiedene Legierungen verwendet, um komplexe Zinkmetallteile herzustellen. Diese Teile haben starke mechanische Eigenschaften. Neben ihrer Festigkeit verfügen diese Teile über außergewöhnliche mechanische Eigenschaften. Aus diesem Grund werden sie in verschiedenen Anwendungen eingesetzt. Hier werden wir diese Anwendungen im Detail besprechen. Außerdem werden wir den gesamten Prozess, Designtipps, Vorteile, Nachteile und Alternativen im Detail besprechen.

Was ist Zinkdruckguss?

Es handelt sich um ein Metalllegierungsgussverfahren, das zur Herstellung von Gussteilen aus Zinklegierungen verwendet wird. Zunächst schmilzt die Zinklegierung in einen geschmolzenen Zustand ein. Anschließend wird die geschmolzene Zinklegierung durch hohen Druck in einen Formhohlraum (Metalldruckgussform) gepresst. Dann nimmt das Zink die Form einer Matrize an. Anschließend kühlt das Zink ab und wird aus der Form ausgestoßen. Daher eignet sich diese Technik am besten für die Herstellung großer Mengen von Druckgussteilen aus einer mittleren Zinklegierung. Dieses Verfahren wird häufig zur Herstellung hochpräziser Teile verwendet. Außerdem können verschiedene Zinklegierungen verarbeitet werden, z. B. Zamak (Zamak 3, Zamak 5) und die ZA-Serie.

Welche Verfahren sind am Zinkdruckgussprozess beteiligt?

Wenn Sie auf der Suche nach Zinkdruckgussteilen sind, ist die beste Option die Suche nach einem Druckgussunternehmen, das sich auf Zinkdruckguss spezialisiert hat. In diesem Fall ist es sehr wichtig, den Zinkgussprozess zu verstehen, damit Sie den richtigen Lieferanten auswählen können. Hier finden Sie eine detaillierte Beschreibung der Schritte, die bei der Herstellung von Zinkdruckgussteilen erforderlich sind.

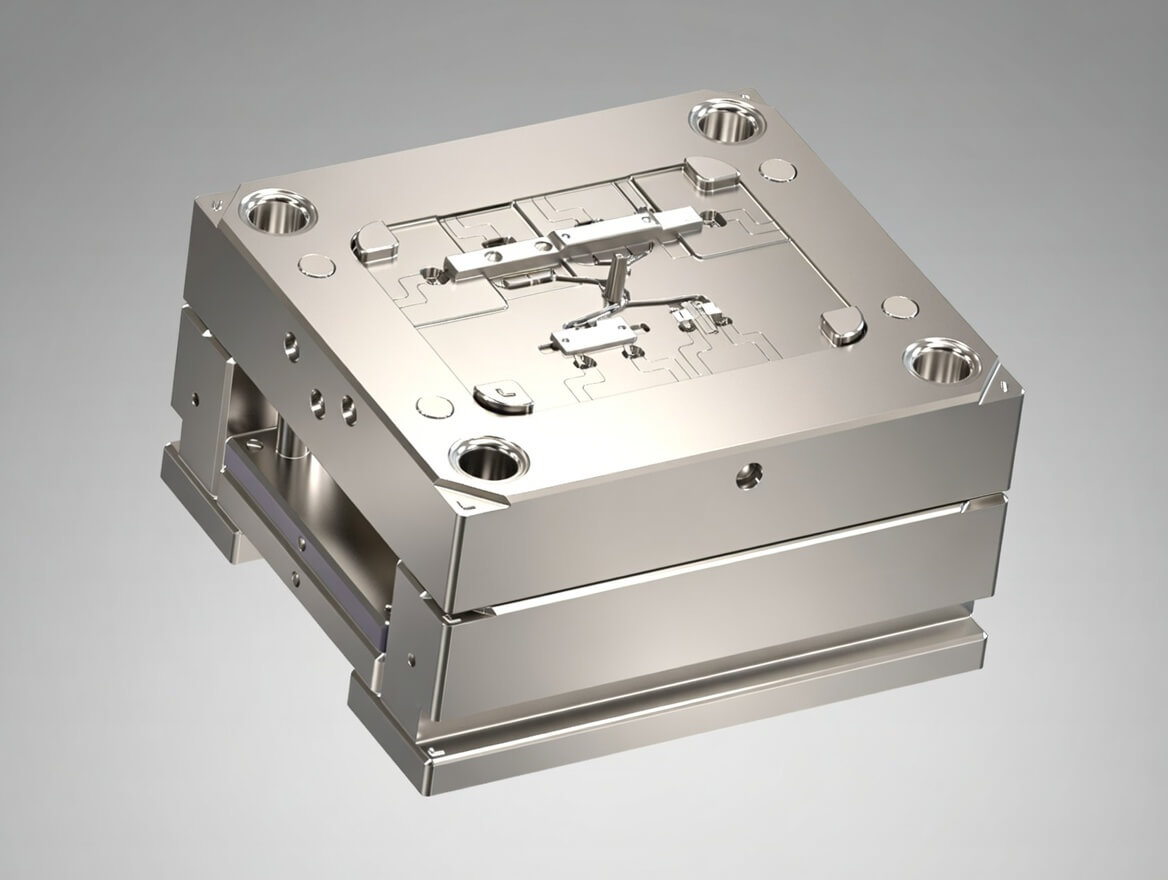

1. Gestaltung Zamak Teile und Werkzeuge

Der Zinkdruckguss beginnt mit der Konstruktionsphase. Diese Phase kann die Konstruktion von Teilen aus Zinklegierung und die Konstruktion von Werkzeugen umfassen. Die Ingenieure verwenden intelligente Software, d.h. CAD oder CAM, um die Teile und Werkzeuge zu entwerfen. Sie fügen alle kleinen Details zu den Entwürfen hinzu, um die Präzision des Zinklegierungsteils zu gewährleisten. Sie berücksichtigen sorgfältig die folgenden Aspekte des Teiledesigns:

- Entwurfswinkel: Für alle Zinklegierungsdruckgussteile, die einen Entlastungswinkel haben müssen, liegt der normale Entlastungswinkel zwischen 1-3 Grad. Es hilft, die Zink-Legierung Teil aus der Form zu entfernen. einige Male für einige spezielle Zink-Druckguss-Teile, 0,5 Grad angewendet werden kann, ist dies nach dem Teil-Design.

- Wanddicke: Sie sorgen für eine gleichmäßige Wandstärke. So können sie Defekte verhindern und ermöglichen eine ordnungsgemäße Füllung. für Zinkdruckguss-Teile ist die minimale Wandstärke 0,8 mm, aber das ist die Gestaltung auf die Design-Geomitry, wenn Sie jetzt über diese wissen, empfehlen wir Ihnen, eine professionelle Zinkdruckguss-Partner-Designer zu finden, oder Sie können uns für Hilfe kontaktieren.

- Rippchen und Filets: Die Ingenieure bauen Rippen und Verrundungen in ihre Entwürfe ein. Die Rippen tragen zur Verstärkung des Bauteils aus einer Metalllegierung bei. Die Verrundungen helfen dabei, scharfe Ecken zu vermeiden, um Spannungen zu verhindern.

Bei der Konstruktion von Zinkdruckgusswerkzeugen entwerfen die Werkzeugkonstrukteure die komplette 3D- und 2D-Werkzeugzeichnung entsprechend dem Teiledesign und erstellen die Stücklisten für alle Komponenten für Zinkdruckgusswerkzeuge, die hochwertige Stähle wie H13, 8407 und 1.2344 erfordern. Diese Form besteht aus zwei Hälften, nämlich der Deckelform (fixierende Hälfte) und der Auswerferform (bewegliche Hälfte). Deshalb haben wir die Matrize so konstruiert, dass sie mit den CAD-Entwürfen übereinstimmt. Damit ist gewährleistet, dass das endgültige Teil genau der Matrize entspricht.

2. Schmelzen und Einspritzen zur Erprobung des Werkzeugs

Sobald die Herstellung der Druckgusswerkzeuge abgeschlossen ist, beginnen wir mit der Erprobung des Werkzeugs; dieser Schritt umfasst das Schmelzen des Zinkmaterials. Dies geschieht in der Regel in einem Schmelzofen. Wir achten darauf, dass die Temperatur zwischen 370°C und 430°C (700°F und 800°F) liegt. Dieser Bereich trägt dazu bei, das Zinkmetall in einem geschmolzenen Zustand zu halten. Danach wird das geschmolzene Zink von der Maschine in das Druckgusswerkzeug gespritzt. Diese Warmkammer-Druckgussmaschine besteht aus einem Stempel, einem Formhohlraum und einer Kühlkammer. Nach dem Einspritzen der geschmolzenen Legierung in die Form übt der Stempel einen hohen Druck aus und drückt sie in den Formhohlraum. Dann nimmt das geschmolzene Zink die Form einer Matrize an und erreicht alle ihre Abmessungen.

3. Abkühlung und Erstarrung

Sobald der Einspritzvorgang abgeschlossen ist, wird das geschmolzene Zink durch das Kühlsystem abgekühlt. Die Stahlform beginnt, das geschmolzene Zink schnell abzukühlen. Diese Abkühlung hat jedoch gewisse Grenzen. Sie wird in der Regel durch Kühlkanäle sichergestellt. Durch diese Kanäle wird das Kühlmittel, also Wasser, geleitet. Sie tragen zur Abkühlung der Zinklegierung bei. Nach dem Abkühlen beginnt das Zink zu erstarren. In diesem Stadium nimmt es die Abmessungen der Form an. Außerdem trägt die schnelle Abkühlung dazu bei, feinkörnige Strukturen mit hoher Festigkeit zu erhalten. Außerdem hängt die Abkühlzeit von der Größe und Komplexität des Teils ab. Einfachere Konstruktionen kühlen früher ab.

4. Auswerfen und Beschneiden

Der letzte Schritt des Herstellungsprozesses von Zinkdruckguss ist das Ausstoßen und Beschneiden des Teils aus Zinklegierung. Nach der Erstarrung öffnet sich die Form. Dann beginnen die Auswerferstifte, das Teil aus der Form zu drücken. Diese Form ist intelligent konstruiert. Es kann leicht aus dem Formhohlraum herauskommen, ohne Schaden zu nehmen. Außerdem setzt sich überschüssiges Material, d. h. Grat, an den Kanten des Zinklegierungsteils fest. Es ist wichtig, diesen zu entfernen. Dies wird durch den Entgratungsprozess erreicht. Bei diesem Prozess können verschiedene mechanische Verfahren wie Schneiden, Schleifen oder Feilen zum Einsatz kommen. Alle diese Verfahren führen zur Herstellung von Feinteilen.

5. Sekundäre Prozesse

Einige Teile sind nach dem Beschnitt fertiggestellt. Aber einige von ihnen müssen zusätzlich bearbeitet werden. Sie können ein besseres Aussehen und bestimmte Abmessungen erhalten. Zum Beispiel durch Bohren von Löchern, Gewinden, maschinelle Bearbeitung oder Veredelung von Oberflächen. Während einige Zinkdruckgussteile ein besseres Aussehen und zusätzliche Eigenschaften wie Korrosionsbeständigkeit und Funktionsfähigkeit benötigen, können sie dem Lackierverfahren unterzogen werden. Darüber hinaus benötigen einige Druckgussteile aus Zinklegierungen eine dauerhafte Endbearbeitung. Sie können rauen Umgebungsbedingungen standhalten und müssen eventuell beschichtet oder pulverbeschichtet werden.

Schließlich, wenn Sie auf der Suche sind nach Zinkdruckguss-Dienstleistungen, Wir empfehlen Ihnen, sich an einen Druckgusshersteller zu wenden, der Dienstleistungen aus einer Hand anbietet. In diesem Fall brauchen Sie nur mit einem Lieferanten zu sprechen. Wir sind ein Druckgussunternehmen in China, das Zinkdruckguss-Dienstleistungen vom Teiledesign über das Werkzeugdesign, die Herstellung von Druckgusswerkzeugen, die Massenproduktion, die sekundäre Bearbeitung, die Oberflächenprüfung, die Verpackung, die Montage und die Lieferung anbietet. Kontakt um innerhalb von 24 Stunden ein Angebot zu erhalten.

Häufig verwendete Zinklegierungen für den Druckguss

Hier sind die verschiedenen Legierungen von Zink. Sie haben verschiedene Anwendungen in unterschiedlichen Bereichen. Lassen Sie uns ihre Eigenschaften, Zusammensetzung und Anwendungen im Detail besprechen.

|

Legierung aus Zn |

Zusammensetzung |

Eigenschaften |

Typische Anwendungen |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Gute Ausgewogenheit von Festigkeit, Duktilität und Gießbarkeit |

Autoteile, Hardware, elektrische Gehäuse |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Höhere Festigkeit und Härte, gute Kriechstromfestigkeit |

Zahnräder, Hebel, kleine mechanische Komponenten |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Hervorragende Duktilität und Fließfähigkeit, hohe Reinheit |

Elektronische Steckverbinder, Präzisionskomponenten |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Höchste Festigkeit und Härte unter den Zamak-Legierungen |

Mechanische Hochleistungsteile, Werkzeuge |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Hohe Festigkeit und Härte, gute Lagereigenschaften |

Lager, Buchsen, kleine Maschinenteile |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Hohe Festigkeit, Härte, gute Gießbarkeit |

Strukturelle Teile, hochbelastete Komponenten |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Höchste Festigkeit und Härte, geringere Dichte |

Heavy-Duty-Anwendungen, große Maschinenteile |

Grundlegende Konstruktionshinweise für Zinkdruckguss

Hier sind einige wichtige Tipps, die Sie verwenden können, um Zinkdruckgusskomponenten effektiver und effizienter zu machen. Wenn Sie Zinkdruckguss-Dienstleistungen benötigen, können die folgenden Tipps Ihnen bei Ihrem Zamak-Druckguss-Projekt helfen, da Ihr Lieferant den Zweck Ihrer Zinkdruckguss-Komponenten nicht versteht; wenn Sie natürlich möchten, dass Ihr Lieferant die Konstruktion für Sie übernimmt, sollte er diese Faktoren berücksichtigen.

|

Design-Aspekt |

Grundlegende Tipps |

Vereinfachte Zeichnungen |

|

Entwurfswinkel |

Berücksichtigen Sie Schräglagen (normalerweise 1-3 Grad). |

|

|

Wanddicke |

Behalten Sie eine einheitliche Wandstärke bei (0,040-0,120 Zoll für Zink). |

|

|

Rippen |

Fügen Sie Rippen hinzu, um Bereiche zu verstärken, ohne die Gesamtdicke zu erhöhen. |

|

|

Filets |

Verwenden Sie Hohlkehlen anstelle von scharfen Ecken (Radius von 0,020 Zoll oder mehr). |

|

|

Unterschneidet |

Minimieren Sie Hinterschneidungen oder verwenden Sie, falls erforderlich, Gleitkerne. |

|

|

Chefs |

Entwerfen Sie Vorsprünge mit angemessener Höhe und Durchmesser (Verhältnis 1:1 bis 3:1). |

|

|

Löcher und Schlitze |

Design mit einheitlicher Größe und Abstand (Mindestdurchmesser von 0,040 Zoll). |

|

|

Texturierung |

Fügen Sie Texturen zu flachen Oberflächen hinzu, um die Ästhetik zu verbessern. |

|

|

Toleranzen |

Verwenden Sie realistische Toleranzen (±0,002 bis ±0,005 Zoll). |

|

|

Trennungslinie |

Positionieren Sie die Trennungslinie strategisch günstig. |

Anwendungen des Zinkdruckgießens

Wie andere Verfahren ist auch der Zinkdruckguss in verschiedenen Branchen weit verbreitet. Lassen Sie uns seine Anwendungen im Detail besprechen.

1. Autoindustrie

Der Zinkdruckguss findet in der Automobilbranche zahlreiche Anwendungen. Er wird zur Herstellung präziser und haltbarer Zinkdruckgussteile für Kraftfahrzeuge verwendet. Dazu können auch Vergaser gehören. Diese Vergaser erfordern eine hohe Maßgenauigkeit und Oberflächenbearbeitung. Zinkdruckguss ist die beste Option für diese Art von Kfz-Teilen. Außerdem benötigen einige Bremsteile für Kraftfahrzeuge eine hohe Festigkeit und Zuverlässigkeit. In diesem Fall sind Zinkdruckgussteile eine gute Wahl. Darüber hinaus gibt es viele Anwendungen für Zinkdruckguss zur Herstellung von Teilen, die Belastungen und Verschleiß standhalten können.

2. Elektronikindustrie

Der Zinkdruckguss findet in der Elektronikindustrie Anwendung. Es hilft bei der Herstellung komplexer und detaillierter Teile. Diese Teile weisen eine ausgezeichnete elektrische Leitfähigkeit und Abschirmungseigenschaften auf. Außerdem haben Zinkdruckgussteile ein geringeres Gewicht. Daher bieten sie Festigkeit und Haltbarkeit. Außerdem erfordern elektrische Steckverbinder Präzision und gleichmäßige Formen. Hier passen Zinkdruckgussteile sehr gut. Er hilft auch bei der Wärmeableitung von elektronischen Bauteilen. Insgesamt erhöht es die Leistung und Langlebigkeit des Bauteils.

3. Konsumgüter

In diesem Bereich ist der Zinkdruckguss eine relativ kostengünstige Lösung. Er kann funktionalen Teilen ein ästhetisches Aussehen verleihen. Außerdem ist es sehr haltbar und leicht zu bedienen. Daher wird es häufig für die Herstellung großer Mengen mit individuellen Formen und Abmessungen verwendet. Sie wird für die Herstellung verschiedener Produkte verwendet. Dazu gehören in der Regel Gepäckstücke, Türen und Geräte. Der Grund dafür ist ihre Stärke und ästhetische Verarbeitung.

4. Industrielle Ausrüstung

Neben anderen Sektoren findet der Zinkdruckguss auch in der Industrie zahlreiche Anwendungen. Er wird zur Herstellung verschiedener Komponenten verwendet. Diese erfordern im Allgemeinen eine hohe Präzision und Festigkeit. Außerdem sind sie sehr widerstandsfähig gegen harte Umweltbedingungen. Das beste Beispiel sind Pumpenteile. Zinkdruckguss hilft bei der Herstellung dieser Teile. Dabei handelt es sich in der Regel um Gehäuse und Laufräder. Darüber hinaus wird dieses Verfahren auch häufig für die Herstellung von Ventilen, Maschinen und Geräten verwendet.

Was sind die Vorteile des Zinkdruckgießens?

Genau wie andere Verfahren bietet auch der Zinkdruckguss verschiedene Vorteile. Lassen Sie uns diese im Detail besprechen.

1. Präzision

Diese Technik bietet eine hochdimensionale Genauigkeit. Es ist in der Lage, komplexe Details herzustellen. Außerdem ist der Zinkdruckguss ideal für die Herstellung von Teilen, die enge Toleranzen erfordern. Seine Präzision beweist, dass das Endprodukt mit Sicherheit den Konstruktionsspezifikationen entsprechen wird. Der Zinkdruckguss trägt dazu bei, die umfangreichen Nachbearbeitungsprozesse nach dem Gießen und die maschinelle Bearbeitung zu reduzieren. Außerdem wird der Bedarf an Nachbearbeitung minimiert.

2. Stärke und Langlebigkeit

Beim Zinkdruckguss können verschiedene Legierungen verwendet werden. Diese Legierungen müssen ausgezeichnete mechanische Eigenschaften aufweisen. Dazu gehören eine gute Schlagzähigkeit und Zugfestigkeit. Außerdem machen sie Zinkdruckgussteile stark und haltbar. So kann das Teil erheblichen mechanischen Belastungen und Verschleiß besser standhalten. Aus diesem Grund wird Zinkdruckguss in vielen Bereichen eingesetzt, z. B. in der Automobilindustrie und in der Industrieausrüstung.

3. Oberflächengüte

Mit Zinkdruckguss lassen sich Teile mit glatten Oberflächen herstellen. Daher lassen sich Beschichtungen und Veredelungen sehr leicht durchführen. Darüber hinaus hat es eine inhärente Oberflächenqualität. Daher sind verschiedene Nachbearbeitungen nach dem Gießen möglich. Dazu gehören Lackieren, Pulverbeschichten und Galvanisieren. Der Zinkdruckguss garantiert also Ästhetik und Korrosionsbeständigkeit. Außerdem lassen sich damit hochpräzise Endprodukte herstellen.

4. Wirkungsgrad

Zinkdruckguss ist eine effiziente und zuverlässige Methode zur Herstellung von Metallteilen. Es hat hohe Produktionsraten bei minimaler Bearbeitung. Außerdem können große Mengen hergestellt werden. Sie eignen sich daher für die Herstellung von Großserien. Auf diese Weise lassen sich die Herstellungszeit und die Kosten senken.

5. Kostengünstig

Diese Technik ist im Vergleich zu anderen Druckgießverfahren sehr wirtschaftlich. Es ergibt sich eine glatte Oberfläche. Es sind also keine Nachbearbeitungen erforderlich. Allerdings sind die anfänglichen Kosten für den Zinkdruckguss recht hoch, d. h. die Kosten für die Werkzeugkonstruktion. Aber wenn es um die Massenproduktion geht, sinken die Kosten und es werden gleichmäßige Ergebnisse erzielt.

Was sind die Nachteile des Zinkdruckgießens?

Neben den Vorteilen hat der Zinkdruckguss auch einige Nachteile. Lassen Sie uns diese also hier besprechen.

1. Größenbeschränkungen

Der Zinkdruckguss eignet sich für kleine oder mittelgroße Produktionen. Wenn Sie versuchen, großformatige Teile herzustellen, dann bietet dieses Verfahren Einschränkungen. Das liegt in der Regel an den Druckgießmaschinen und den Formgrößen. Sie können also andere Alternativen finden, um die großen Teile herzustellen.

2. Hohe Anfangskosten

Wie wir bereits erwähnt haben, erfordert das Zinkdruckgussverfahren spezielle Konstruktionen und Werkzeuge. Es liegt also auf der Hand, dass dieses Verfahren teurer ist als andere Techniken. Das macht es für kleine Produktionen weniger nützlich. Es kann jedoch für die Herstellung großer Produktionsmengen mit gleichbleibenden Designs verwendet werden.

3. Wärmeleitfähigkeit

Zinklegierungen sind bessere Wärmeleiter als andere Metalle. Daher wird es schwierig, mit der Hitze während des Prozesses umzugehen. Daher muss die Form sorgfältig entworfen werden. Außerdem müssen Sie geeignete Kühlstrategien einbauen, um Defekte zu vermeiden.

Welche Alternativen gibt es für den Zinkdruckguss?

Wenn wir die Vor- und Nachteile des Zinkdruckgusses vergleichen, können wir verschiedene Alternativen ausprobieren, um die gewünschten Teile zu erhalten. Diese werden in der folgenden Tabelle erläutert.

|

Alternative |

Material |

Vorteile |

Benachteiligungen |

Anwendungen |

|

Aluminium-Legierungen |

Leichtes Gewicht, korrosionsbeständig |

Höherer Schmelzpunkt |

Automobilteile, Komponenten für die Luft- und Raumfahrt |

|

|

Magnesium-Legierungen |

Sehr leicht, gutes Verhältnis von Festigkeit zu Gewicht |

Teureres Material |

Unterhaltungselektronik, Automobilkomponenten |

|

|

Kunststoff-Spritzgießen |

Thermoplastische Kunststoffe |

Leicht, vielseitig |

Geringere Festigkeit und Haltbarkeit |

Konsumgüter, medizinische Geräte |

|

Sandgießen |

Verschiedene Metalle |

Gut für große Teile, geringere Werkzeugkosten |

Grobe Oberflächengüte, geringere Genauigkeit |

Motorblöcke, große Maschinenteile |

|

Feinguss |

Verschiedene Metalle |

Hohe Präzision, hervorragende Oberflächengüte |

Hohe Kosten, längere Produktionszeit |

Turbinenschaufeln, medizinische Implantate |

|

Pulvermetallurgie |

Metalle und Legierungen |

Hohe Präzision, minimaler Abfall |

Kleinere Teile, hohe Werkzeugkosten |

Zahnräder, Lager, Konstruktionsteile |

|

Stanzen |

Metalle |

Hohe Produktionsgeschwindigkeit, niedrige Kosten |

Flache oder einfache Formen, hohe Anschaffungskosten für Werkzeuge |

Automobilverkleidungen, elektronische Komponenten |

|

Schmieden |

Metalle |

Hohe Festigkeit, ausgezeichnete Haltbarkeit |

Einfachere Formen, höherer Materialabfall |

Automobil-, Luft- und Raumfahrtkomponenten |

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass der Zinkdruckguss eine intelligente Technik zur Herstellung von Metallteilen ist. Es hat viele Anwendungen in vielen Branchen. Dabei wird das Zinkmetall geschmolzen und in einen Ofen eingespritzt. Danach wird es unter hohem Druck in den Formhohlraum eingeführt. Dann beginnt es, die Form der Gussform anzunehmen, und wird abgekühlt. Nach der Erstarrung wird das Zinkteil aus dem Formhohlraum ausgeworfen und geprüft, ob es beschnitten oder oberflächenbehandelt werden muss. Dies ist also ein recht einfacher Schritt. Dieses Verfahren wird in erster Linie zur Herstellung kleiner Teile und für große Produktionen verwendet. Daher ist es in vielen Branchen weit verbreitet.

Häufig gestellte Fragen

Q1. Wie können Sie Zinkdruckguss mit Aluminiumdruckguss vergleichen?

Nun, beide Zinkdruckguss und Aluminiumdruckgussteile beginnen mit dem Schmelzen des Metalls, das dann die Form der Gussform annimmt. Zinkdruckguss hat jedoch eine hohe Präzision und Oberflächengüte. Aluminiumdruckguss hingegen ist für leichtere Teile mit guter Korrosionsbeständigkeit geeignet.

Q2. Können Sie die Zinkdruckgussteile recyceln?

Absolut ja, Zinkdruckgussteile sind Wärmeleiter. Sie können also bei bestimmten Temperaturen leicht schmelzen. Sie sind also vollständig recycelbar und sehr gut für die Umwelt.

Q3. Welche Nachbearbeitungstechniken werden im Allgemeinen bei der Herstellung von Zinkdruckgussteilen eingesetzt?

Es gibt mehrere. Die gebräuchlichsten Nachbearbeitungstechniken sind maschinelle Bearbeitung, Beschichtung, Lackierung und Pulverbeschichtung.

Produkte Galerie

LED-Lampen-Kühlkörper-Komponenten, Schiffskomponenten, architektonische Hardware-Komponenten, Autokomponenten, Maschinenbau-Komponenten, Automobilteile, LED-Beleuchtungsgehäuse und -teile, Fenster- und Tür-Hardware, Sportgeräte-Komponenten, Automobil-Komponenten, Elektrowerkzeug-Teile.

Über uns

Das 1999 gegründete Unternehmen GC Precision Mold Co. ltd (Was Hersteller von Aluminium-Druckguss (China) Limited ), ist heute einer der weltweit führenden Anbieter von qualitativ hochwertigen Druckgussteile aund Bearbeitung von Nichteisen-Metallerzeugnissen.

Unsere Produktionslinie umfasst unter anderem Aluminiumdruckguss und Zinkdruckguss, Bronze-Sandguss, Aluminium-Kokillenguss, Unsere Produkte wurden von ISO 14001 und IATF 16949 anerkannt und zertifiziert. Wir sind immer bereit, Ihr zuverlässiger Druckgusslieferant und Partner in China zu sein.

Startseite Lösung Unterstützung Links Karriere Blog Inhaltsverzeichnis

Urheberrecht © 2011-2014 GC Präzisionsform alle Rechte vorbehalten