Bei der Herstellung von Flugzeugteilen im Druckgussverfahren werden starke, leichte Metalle verwendet. Zu den gängigen Metallen gehören Aluminium (wie A380), Magnesium (wie AZ91D) und Titan. Diese Metalle werden gewählt, weil sie stark sind, aber nicht viel wiegen. Heißes, geschmolzenes Metall wird sehr schnell in eine Stahlform gedrückt. Dadurch entstehen komplizierte Formen und weniger Teile, die zusammengesetzt werden müssen. Es ist billiger, viele Teile auf diese Weise herzustellen. Das geschmolzene Metall wird mit sehr hohem Druck (normalerweise zwischen 10 und 210 MPa) in die Form gedrückt.

Lassen Sie uns die tieferen Informationen über den Druckguss von Teilen für die Luft- und Raumfahrt aufschlüsseln. Dazu gehören die einzigartigen Methoden, Materialien, Anwendungen, Vorteile usw.

Nachfrage der Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden stets Teile benötigt, die stabil und dennoch leicht sind. Herkömmliche Methoden stehen jedoch vor Herausforderungen und schaffen es oft nicht, diese Art von Ergebnissen zu erzielen. Diese Teile können Ermüdung widerstehen und extreme Temperaturen und Drücke aushalten.

Daher wurde zu Beginn des 20, Druckgießverfahren entstanden und wuchsen. Diese Verfahren sind heute weit verbreitet. Sie können komplexe Teile innerhalb von Sekunden herstellen.

Beispiele hierfür sind Fahrwerkskomponenten, Satellitenteile und Triebwerksaufhängungen.

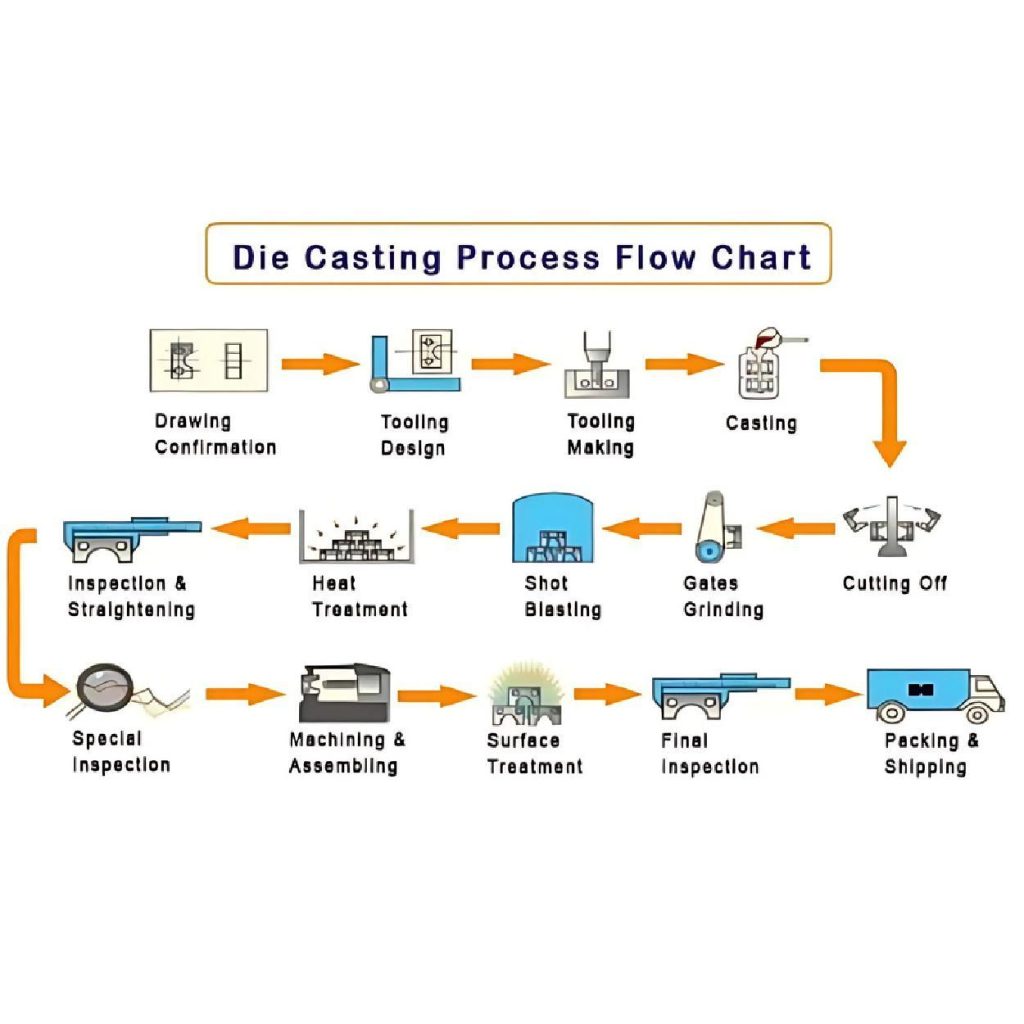

Das Druckgießen erfolgt in einfachen Schritten. Der erste Schritt besteht darin, das Material in einem Ofen zu schmelzen. Dann schieben die Druckgießer dieses Metall zu den Maschinen und spritzen es gleichmäßig in den Formhohlraum. Es wird ein hoher Druck ausgeübt, und die Form bleibt fest verschlossen, bis die Teile fest werden und entnommen werden können.

Vorteile des Druckgusses für die Luft- und Raumfahrt

1. Präzision und Genauigkeit

Die Hersteller produzieren Präzisionsbauteile für die Luft- und Raumfahrt. Sie stellen sicher, dass das Teil perfekt passt und genau gemessen wird. Zu diesem Teil gehören auch Toleranzen von +/- 0,005 Zoll oder besser. Zum Beispiel Triebwerke und Turbinen.

2. Komplexe Geometrien

Warum brauchen die Hersteller Wochen für die Fertigstellung einer Form? Weil komplizierte Formen von Teilen immer noch eine Herausforderung für jede Technik sind. Deshalb stellen sie sicher, dass die Form die Stärke des Drucks und die Präzision und Komplexität der Kühlung enthält.

Auf diese Weise erhalten sie verschiedene Formen mit internen Kühlkanälen und Hinterschneidungen beim Gießen. Diese Merkmale ermöglichen eine bessere Leistung des Teils und minimieren den Materialverbrauch. Mit Druckgusstechniken können beispielsweise komplexe Teile hergestellt werden, die einen Komplexitätsgrad von 8/10 erreichen.

3. Gewichtsreduzierung

Mit Druckguss lassen sich 15 bis 25 % leichtere Luft- und Raumfahrtteile herstellen. Diese Teile tragen dazu bei, den Kraftstoffverbrauch um bis zu 10% zu senken und die Emissionen in Flugzeugen und Raumfahrzeugen zu verringern. Darüber hinaus minimiert dieses Verfahren die Emissionen. Es trägt zum Klimaschutz bei.

4. Kosten-Wirksamkeit

Druckgussverfahren erfordern weniger Arbeits- und Bearbeitungsaufwand. Daher spart es rund 50% Produktionszeit und bis zu 30% Geld. Die schnellere Produktion senkt auch die Gesamtkosten bei gleichbleibend hoher Qualität.

5. Minimierung von Materialabfällen

Dieses Verfahren trägt im Wesentlichen zu einer nachhaltigeren und umweltfreundlicheren Umgebung bei. Denn es verbraucht weniger Material und minimiert auch den Abfall beim Gießen. Das kann etwa 70% sein.

Druckgussmaterialien für die Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden verschiedene Materialien eingesetzt. Vor allem aber sind die folgenden Materialien mit besonderen Eigenschaften zu bevorzugen.

- Aluminium-Legierungen

- Magnesium-Legierungen

- Zink-Legierungen

- Kupfer-Legierungen

Aluminium-Legierungen

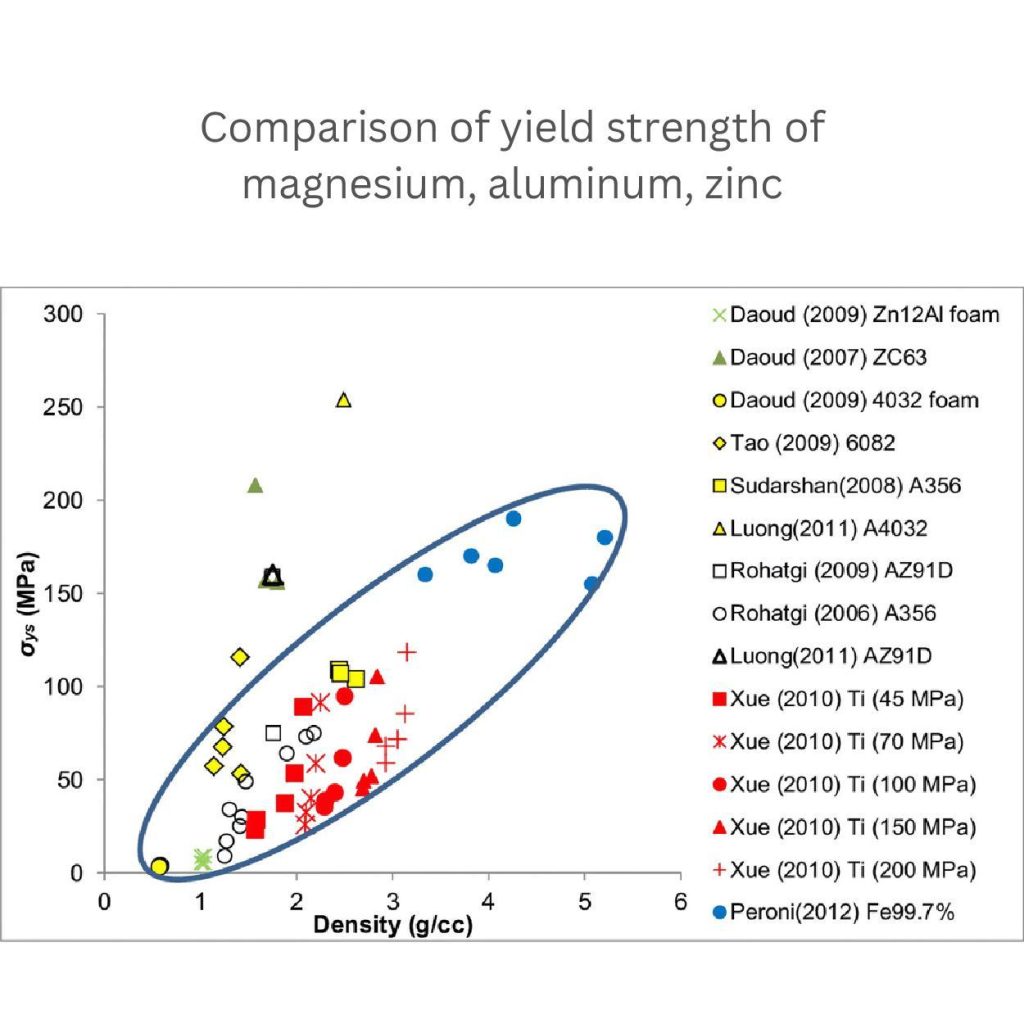

Wir alle wissen, dass Aluminium dafür bekannt ist, dass es leicht ist. Es hat ein Verhältnis von Festigkeit zu Gewicht von 90.000 psi / 2,7 g/cm³. Dieses Material schützt bis zu 1000 Stunden lang vor Rost unter nassen Bedingungen.

Außerdem leitet Aluminium Wärme besser weiter und ist widerstandsfähiger gegen Beschädigungen. All diese Eigenschaften dieses Metalls sind für Flugzeugteile unerlässlich. Dazu gehören Motoren, Karosserien, Satelliten usw.

Magnesium-Legierungen

Magnesiumlegierungen sind leicht, bieten aber eine hohe Festigkeit in Teilen. Ihr Verhältnis von Festigkeit zu Gewicht beträgt 200 MPa / 1,8 g/cm³.

Die Hersteller können sie leicht zu komplexen Teilen formen. Es kann Vibrationen besser dämpfen als Aluminium.

Außerdem bleiben Magnesiumteile für die Luft- und Raumfahrt wie Triebwerkshalterungen, Satellitenkomponenten und Raketenteile stabil. Sie können Dauerbelastungen standhalten und reduzieren Erschütterungen.

Zink-Legierungen

Diese Materialien sind stark (40.000 psi) und haben ein gutes Verhältnis von Festigkeit zu Gewicht. Ihre Schwerkraft beträgt 7,0 und ist weniger dicht als Kupfer. Es kann unter mäßigen Bedingungen bis zu 500 Stunden lang rostfrei bleiben.

Sie fließen leicht in den Formhohlraum und verteilen sich gut, indem sie jede Ecke der Form ausfüllen. Diese Flexibilität ermöglicht es den Herstellern, detaillierte Teile mit feiner Endbearbeitung herzustellen.

Sie verwenden Zinklegierungen für die Herstellung von Teilen, weil sie haltbar und leicht zu formen sind. Zum Beispiel für Kleinteile, Motorenteile und elektronische Systeme.

Kupfer-Legierungen

Kupfer besitzt eine spezifische Festigkeit, die bei 24,7 kN-m/kg liegt. Es überträgt Wärme (300 W/m-K) effektiv. Außerdem schützt es selbst unter Salzwasserbedingungen bis zu 2000 Stunden lang vor Rost. Darüber hinaus ist Kupfer auch eine starke (60.000 ps) Option für Luft- und Raumfahrtteile wie Wärmetauscher, elektrische Teile und Raketenkomponenten.

Werkzeugmaterialien im Druckguss für die Luft- und Raumfahrt

Stahlform

Wussten Sie, dass Stahlformen im Druckguss sehr verbreitet sind? Denn sie sind stärker als das Gussteil und können hohe Temperaturen aushalten. Sie können Stahlformen zur Herstellung von Teilen wie Flugzeugflügeln und Motorteilen verwenden. Überraschenderweise bleiben Stahlformen stabil und halten mehr als 100.000 Einsätze ohne Schaden aus. Sie verlieren auch bei großer Hitze und hohem Druck nicht ihre Form.

Aluminium Form

Sie finden Aluminiumformen zu günstigeren Preisen und in Leichtbauweise. Diese Art von Form ist für die Herstellung kleiner Teile oder Prototypen geeignet. Sie können zum Beispiel Testmuster wie kleine Schrauben, Klammern oder Stecker herstellen. Allerdings dürfen Sie sich nicht auf diese weichen Metallformen verlassen. Denn sie können höheren Temperaturen nicht standhalten.

Warum ist das wichtig?

Warum ist das Werkzeugmaterial für den Druckguss in der Luft- und Raumfahrt wichtig? Die Ingenieure wählen das Material der Gussform auf der Grundlage des herzustellenden Teils aus. So wählen sie entweder eine Stahlform oder eine andere robuste Form, wenn das Teil einer hohen Belastung oder großer Hitze ausgesetzt ist. Für kleinere oder weniger beanspruchte Teile wählen sie dagegen eine Aluminiumform, was Geld und Zeit spart.

Regeln für die Formgestaltung von Luft- und Raumfahrtkomponenten

Kühlungskanäle

In Druckgießmaschinen sind die Kühlkanäle wie Rohre oder Löcher. Die Hersteller lassen kaltes Wasser oder Öl aus diesen Kanälen in die Form fließen. Das wandelt die geschmolzenen Partikel in eine feste Form um und kühlt die Form gleichmäßig ab.

Kühlkanäle schützen die Teile vor Schrumpfung und ungleichmäßigen Formen. Sie halten das Teil genau. Bei Aluminiumteilen sollte die Formtemperatur zwischen 180 und 220 °C liegen.

Entlüftung

Stümpfe enthalten kleine Lücken, die als Entlüftungsöffnungen bezeichnet werden. Durch diese Lücken kann Luft entweichen. Stellen Sie sich vor, wenn die Entlüftungsöffnungen in der Form nicht vorhanden sind, dann können Blasen, die während des Gießens entstehen, die Form der Teile zerstören. Diese Blasen beeinträchtigen auch die Festigkeit des Teils und verursachen Risse.

Entlüftungen sind auch für dünne Teile wichtig. Sie erhalten ihre eigentliche Form, wie z. B. Klammern, um sie stabil zu halten.

Auswurfsysteme

Die Hersteller fügen den Auswerfersystemen Stifte und Platten hinzu. Diese Werkzeuge helfen ihnen, das geformte Teil aus der Form zu drücken.

Stifte und Platten sollten die Teile mit gleichmäßiger Kraft drücken. Auf diese Weise verbiegen oder zerbrechen sie keine empfindlichen Teile.

Zum Beispiel müssen dünne Bauteile wie Satelliten vorsichtig ausgeworfen werden. Damit sie in Form bleiben.

Schmelzverfahren im Druckguss der Luft- und Raumfahrt

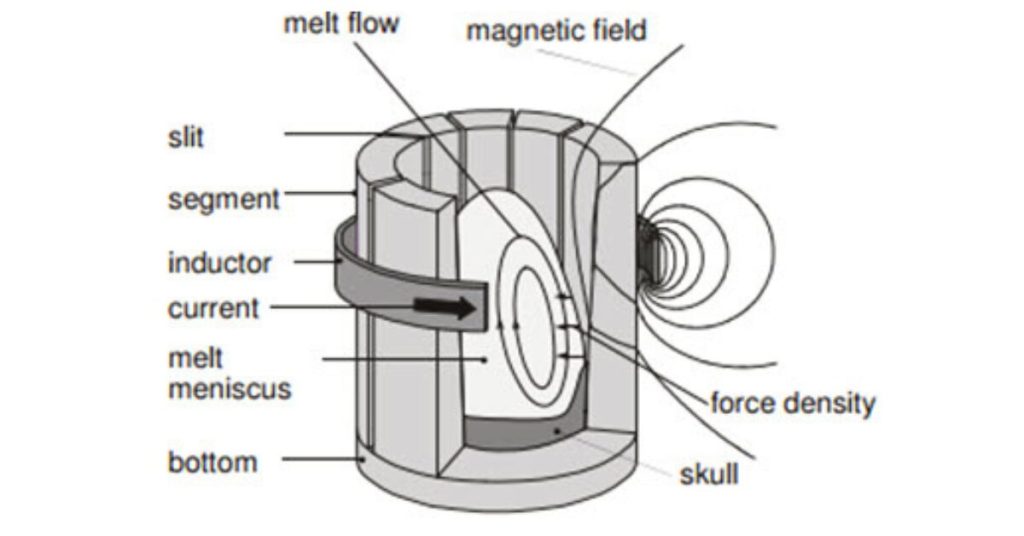

1. Induktionsschmelzen

Der Hersteller verwendet ein Wechselstrom (AC) zum Induktionsschmelzen. Dieser Strom erzeugt ein magnetisches Feld. Das verursacht die Bildung des EMF (elektromotorische Kraft). Diese Kräfte schmelzen das Material gleichmäßig und schnell. Übliche Frequenzen von Wechselströmen sind:

- Mittlere Frequenz (MF) um 1-10 kHz

- Hochfrequenz (HF) um 10-100 kHz

- Sehr hohe Frequenzen (VHF) um 100-500 kHz

Die Temperatur hängt jedoch von der Art des Materials ab. So wird beispielsweise Aluminium für Teile wie Motorblöcke bei 650-700 °C geschmolzen. Außerdem stellt der Hersteller sicher, dass das Metall keine Verunreinigungen enthält und sauber ist, um es für den Guss zu verwenden.

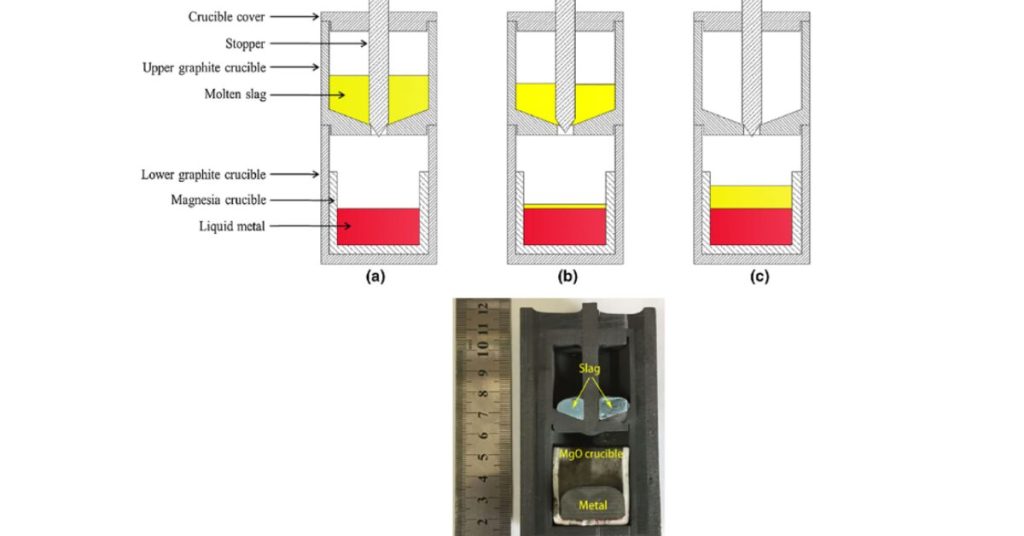

2. Tiegel Schmelzen

Tiegelverfahren umfassen verschiedene Parameter, insbesondere wenn sie Wärme zum Schmelzen von Materialien verwenden. Zunächst einmal liegt die Temperatur zwischen 500 und 2000 °C, je nach Schmelzpunkt des Metalls. Ebenso hält der Hersteller die Haltetemperatur zwischen 1000 und 1800 °C.

Sie regeln die Heizrate zwischen 1 und 10 °C/min und lassen das Metall 30 Minuten bis mehrere Stunden lang einweichen. Außerdem verwalten sie Wärmestrom bei 1-10 kW/m. Der Brennstoffverbrauch für die Heizung variiert und hängt vom Typ des Ofens ab.

Wenn Sie jedoch einen gasbefeuerten Ofen verwenden, kann dieser etwa 1-10 m³/h verbrauchen, und ein ölbefeuerter Ofen verbraucht 1-10 L/h. Die Hersteller schmelzen das Metall bei atmosphärischem Druck, etwa 1013 mbar.

Beim Vakuumdruckguss kann er jedoch bei 10-1000 mbar liegen. Das Tiegelverfahren ist sehr einfach. Sie eignet sich gut für kleinere Teile. Zum Beispiel für Schalter und elektronische Verbindungen.

Nachbearbeitungsvorgänge beim Druckguss in der Luft- und Raumfahrt

1. Beschneiden

Beim Druckguss in der Luft- und Raumfahrttechnik ist das Beschneiden wichtig, um die Metallreste um das Formteil herum zu entfernen. Die Hersteller reinigen die Kanten mit einer Schneidemaschine. Diese Maschinen sorgen dafür, dass die Kanten und Ecken glatt und genau sind. Denn Luft- und Raumfahrtteile müssen einen Fehler von weniger als 0,1 mm an den Kanten aufweisen.

2. Wärmebehandlung

Die Wärmebehandlung während des Entgießens macht die Bauteile der Luft- und Raumfahrtindustrie stärker. Die Hersteller schmelzen die Metallteile, z. B. Aluminium, zunächst auf 530 °C. Anschließend werden sie schnell abgekühlt und auf 160 °C wieder erwärmt. Dieses Verfahren ist vorteilhaft für die Herstellung schwer belasteter Teile. Zum Beispiel für Fahrwerke.

3. Oberflächenveredelung:

Bei der Verarbeitung von Rohmetall zu einem bestimmten Produkt muss die Oberfläche zusätzlich behandelt werden, um Rost und Verschleiß zu widerstehen. Daher verwenden die Hersteller verschiedene Beschichtungen wie Galvanik und Titannitridbeschichtung.

So werden beispielsweise dünnere galvanische Schichten von 5-10 µm aufgebracht, um die Korrosion im Zinkteil zu verhindern. In ähnlicher Weise enthalten eloxierte Aluminiumteile eine 20-25 µm dicke Schicht zum Schutz. Zinkteile werden mit einer dünneren Schicht von 5-10 µm galvanisch beschichtet, um Korrosion zu verhindern.

Überblick über Druckgusstechniken in der Luft- und Raumfahrt

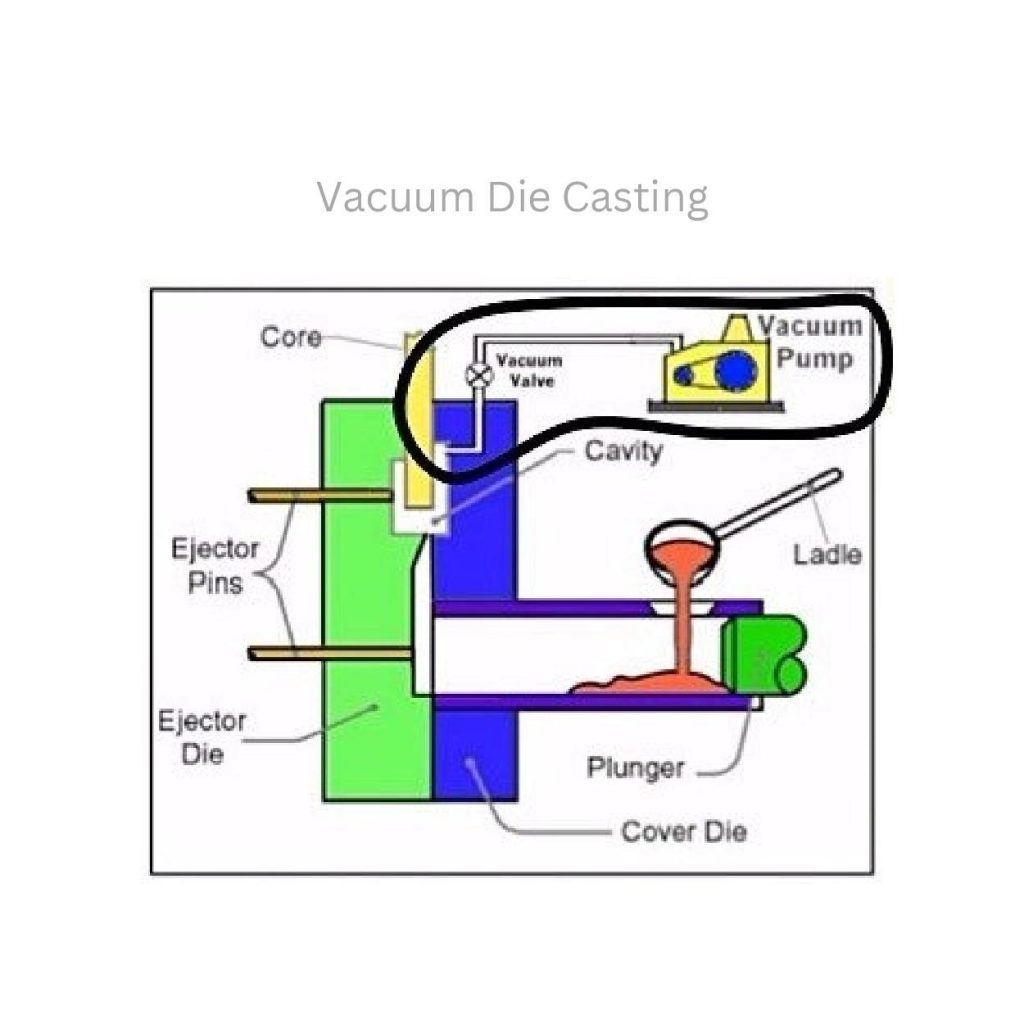

Vakuum-Druckgießen:

Vakuumdruckguss für die Luft- und Raumfahrt schafft fehlerfreie Teile. Es beseitigt die Luftunterbrechung während des Gießens. Denn das Vorhandensein von Luft in der Form verursacht Blasen. Das führt zu einer Beschädigung des Teils. Daher schützt dieses Verfahren das Teil vor Porosität und Rissen.

Mit dieser Technik können Sie festere und glattere Teile herstellen. Bei Satellitengehäusen zum Beispiel müssen Spannungen und Risse vermieden werden.

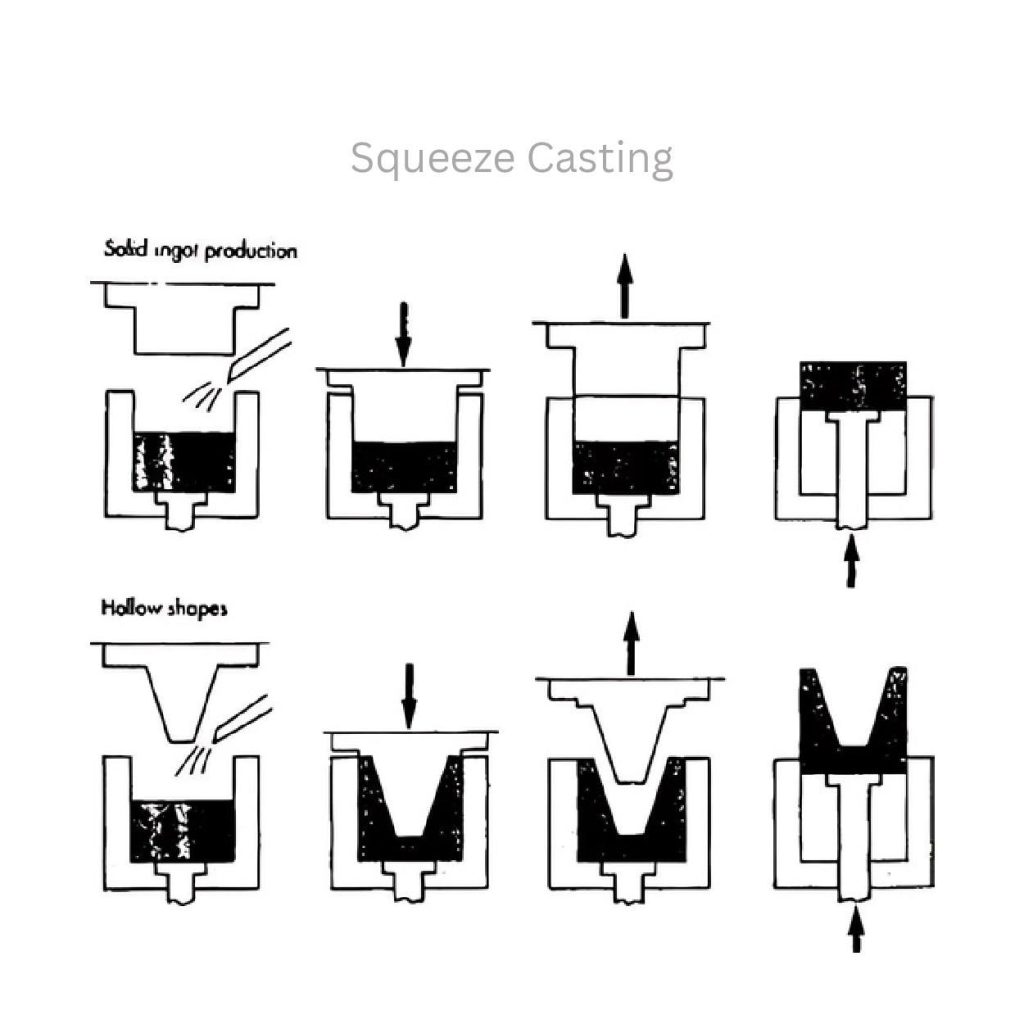

Squeeze Die Casting:

Die Hersteller verwenden das Squeeze-Casting, um dichtere Teile herzustellen. Diese Teile sind haltbarer und stärker. Bei dieser Technik wird das Metall nach dem Erkalten mit dem Stempel oder Plungerteil gepresst. Bei diesem Verfahren werden Luftspalten entfernt.

Die Hersteller setzen das Metall unter Druck, um es bei Massivblöcken zu verdichten. Bei Hohlkörpern setzen sie den Kern in den Formhohlraum ein und üben Druck aus, um den umgebenden Raum zu füllen.

Squeeze Casting eignet sich für die Herstellung von hochbelastbaren Teilen wie Fahrwerksträgern. Denn diese Halterungen müssen ein hohes Gewicht tragen, ohne sich zu verbiegen oder zu brechen.

Schlussfolgerung:

Luft- und Raumfahrt Druckguss ist ein Fertigungsverfahren. Die Hersteller verwenden es für die Herstellung von zäh geformten Flugzeugteilen. Sie spritzen geschmolzene Metalle wie Aluminium, Zink oder Magnesium in Formen, um endkonturnahe Produkte zu erhalten. Zu den Druckgussverfahren gehören Vakuum- oder Squeeze-Casting. Außerdem wählen die Hersteller das richtige Material für die Form aus, um deren Leistung zu erhöhen.

0 Kommentare