Metallguss kann keine 100% genauen Ergebnisse liefern. Um die geforderten Spezifikationen zu erfüllen, müssen die Gießereien zusätzliche Nachbearbeitungsaufgaben übernehmen. In diesem Fall hilft die Gussbearbeitung. Wie Sie wissen, können Gussteile in verschiedenen Formen und Größen vorliegen. Um diesen Formen gerecht zu werden, gibt es mehrere Arten der Gussbearbeitungsmethoden.

Es gibt viele Arten von Gießverfahren. Sandguss verwendet Sand zur Herstellung von Formen, in die man dann geschmolzenes Metall gießen kann. Es ist eine einfache Methode, aber Sie brauchen mehr Zerspanungsdienstleistungen. Das Druckgießverfahren spritzt geschmolzenes Metall in die Form. Durch den hohen Druck entstehen feinere Gussteile. Bei diesem Verfahren benötigen Sie möglicherweise weniger Gussbearbeitungsschritte.

Sie können ähnliche Situationen wie bei anderen Gießverfahren beobachten. Unabhängig von der Art des Gießverfahrens müssen Sie jedoch eine Gussbearbeitung durchführen. Auf diese Weise können Sie die gewünschte Spezifikation erreichen. Beachten Sie, dass Sie Toleranzen von bis zu ±0,0001 mm erreichen können. Diese Gussbearbeitungsmethoden sind also für Metallteile von entscheidender Bedeutung.

In diesem Artikel werden die Grundlagen der Gussbearbeitung vorgestellt. Sie werden erfahren, was sie sind, wie sie funktionieren und welche Arten es gibt. Darüber hinaus werden wir die Vorteile und Grenzen jedes Typs untersuchen. Am Ende werden Sie ein umfassendes Verständnis von Gießereimaschinen haben. Dieses Wissen ist bei der Auswahl einer geeigneten Gießerei sehr hilfreich.

Was ist Gussbearbeitung?

Gussbearbeitung bezieht sich auf die Zerspanungsdienstleistungen an Metallgussteilen durchgeführt. Nachdem ein Metallteil gegossen ist, muss es in der Regel weiter bearbeitet werden. Durch verschiedene Gussbearbeitungen werden überschüssige Materialien entfernt und die Teile auf die exakten Abmessungen gebracht.

Wie funktioniert die Gussbearbeitung? Die Bearbeitung von Gussteilen kann je nach den Bedürfnissen des Kunden variieren. In der Regel gibt es drei Arten der Gussbearbeitung: spanabhebende, abrasive und fortschrittliche Bearbeitung. Unabhängig von der Art wird das rohe Gussteil in einem Bearbeitungswerkzeug befestigt. Anschließend wird mit verschiedenen Schneidwerkzeugen Material von dem Teil abgetragen.

Jedes Verfahren stellt sicher, dass das Teil genau den Spezifikationen entspricht. Es verbessert vor allem die Oberflächengüte und die Genauigkeit. Bei der CNC-Bearbeitung kann eine Genauigkeit von bis zu ±0,01 mm erreicht werden, während beim Erodieren eine Genauigkeit von bis zu ±0,0001 mm möglich ist. Standardwerkzeuge für die CNC-Bearbeitung sind Drehen, Fräsen und Bohren.

Spanende Bearbeitung Gießen: Schneiden

Diese Gussbearbeitungsmethoden entfernen überschüssiges Material von den rohen Gussteilen. Die verschiedenen Bearbeitungsmethoden sind Drehen, Bohren, Fräsen oder Sägen. Das Drehen ist für zylindrische Teile geeignet. Die Fräsmethode ist ideal für die Bearbeitung von Flächen und Rändern. Beim Bohren werden Löcher gebohrt und beim Sägen werden die Teile auf Maß geschnitten.

Bearbeitung von Gussteilen: Fortgeschrittene Methode

Fortgeschrittene Methoden sind in der Regel keine traditionellen Methoden. Ihre Präzision ist viel höher. EDM und Laserschneiden/-gravieren sind zwei beliebte fortschrittliche Verfahren. Diese beiden Gussbearbeitungstechniken sind in Gießereien weit verbreitet. Mit dieser Technik lassen sich Toleranzen von bis zu ±0,0001 mm erreichen. Weitere Informationen finden Sie in den folgenden Abschnitten.

Spanende Bearbeitung von Guss: Abrasiv-Bearbeitung

Bei der abtragenden Bearbeitung von Gussteilen werden Schleifscheiben und Schleifmittel verwendet. Sie dient hauptsächlich der Feinabstimmung der Gussteile, um eine möglichst glatte Oberfläche zu erhalten. Einige der in diesem Fall verwendeten Standardverfahren sind Schleifen, Honen und Läppen. Mit diesen Verfahren werden hochwertige Oberflächen von Metallgussteilen erzeugt.

Was ist der Unterschied zwischen Guss- und Bearbeitungsverfahren?

Das Gießen ist ein additives Verfahren, bei dem geschmolzenes Metall in eine Form gegossen wird, um verschiedene Formen zu schaffen. Dieses Verfahren ist nur für Metalle geeignet. Standardverfahren sind Sand-, Druck- und Feinguss. Es ist ideal für die Herstellung komplexer Formen in großen Mengen.

Die spanende Bearbeitung hingegen ist ein subtraktives Verfahren. Wie bereits erwähnt, wird dabei Material von Teilen abgetragen, um präzise Formen und Oberflächen zu erzielen. Schauen wir uns die Unterschiede zwischen Gießen und maschineller Bearbeitung an.

Gießen und maschinelle Bearbeitung: Wahl des Materials

Das Gießen ist nur auf Metalle beschränkt. Sie können Aluminium, Eisen, Stahl und viele andere Metalllegierungen verwenden. Diese Metalle sind ideal für die Herstellung komplexer Formen und großer Teile.

Die spanabhebende Bearbeitung eignet sich für verschiedene Materialien, darunter Metalle, Kunststoffe und feste Werkstoffe. Die Gussbearbeitung ist weit verbreitet, um eine perfekte Oberfläche für Gussteile zu schaffen.

Gießen und maschinelle Bearbeitung: Produktionsgeschwindigkeit

Das Gießen ist im Allgemeinen schneller für große Mengen, sobald die Formen hergestellt sind. Es eignet sich hervorragend für Aufträge mit hohen Stückzahlen.

Die maschinelle Bearbeitung hingegen ist langsamer, wenn es um große Stückzahlen geht. Aber es ist ein genaues und präzises Verfahren. Aus diesem Grund ist die Gussbearbeitung bei Gießereien weit verbreitet.

Gießen und maschinelle Bearbeitung: Maßtoleranzen

Wie Sie wissen, treten beim Gießen Schrumpfung und Vibrationen auf, was in der Regel zu geringeren Toleranzen führt. Daher benötigt jedes Gussteil einen zusätzlichen Bearbeitungsprozess, um die beste Qualität zu erreichen. Obwohl das Gießen komplexe Designs bewältigen kann, kann es keine genauen Ergebnisse liefern.

Die spanende Bearbeitung bietet in der Regel höhere Toleranzen. Es gibt viele Arten von Bearbeitungsprozessen. Die CNC-Bearbeitung kann bis zu ±0,01 mm erreichen. Umgekehrt bietet die Funkenerosion kann bis zu ±0,0001 mm erreichen. Sie sind beide perfekt für Teile, die eine hohe Genauigkeit erfordern.

Gießen und maschinelle Bearbeitung: Prototyping

Der Guss wird manchmal für die Herstellung von Prototypen verwendet, erfordert aber eine maschinelle Bearbeitung. Wie Sie wissen, ist die Herstellung von Gussformen zeit- und kostenaufwändiger, aber für Großaufträge besser geeignet.

Im Gegensatz dazu eignet sich die spanende Bearbeitung hervorragend für das Prototyping. Sie ist schnell und genau und kostet weniger als der Metallguss. Obwohl Sandguss billig ist, ist die maschinelle Bearbeitung von Gussteilen immer noch für ihre besten Ergebnisse bekannt.

Die Vorteile von maschinell bearbeiteten Gussteilen

Bearbeitete Gussteile sind Metallteile, die nach der Gussbearbeitung hergestellt werden. Sie bieten verschiedene Merkmale und Vorteile. Kurz gesagt, sie weisen eine hohe Präzision, eine glatte Oberfläche und keine Fehler auf. Aus diesem Grund werden bearbeitete Gussteile immer bevorzugt.

Hohe Präzision

Bearbeitete Gussteile bieten in der Regel eine verbesserte Präzision mit hohen Toleranzen. Die Gussbearbeitung verbessert die Toleranz durch Verfeinerung der Abmessungen der Gussteile. Dadurch erhalten Sie exakte Spezifikationen. Bei der CNC-Bearbeitung können bis zu ±0,01 mm erreicht werden, bei der modernen Bearbeitung bis zu ±0,0001 mm.

Verbesserte Oberflächengüte

Bearbeitete Gussteile weisen in der Regel eine verbesserte Oberfläche auf. Durch Schleifen und Polieren entsteht in der Regel eine solche glatte Oberfläche.

Bearbeitete Gussteiloberflächen sind viel glatter und feiner als reine Gussoberflächen. Diese Verbesserung reduziert in der Regel den Bedarf an zusätzlichen Nacharbeiten.

Keine Defekte und Mängel

Die Gussbearbeitung kann Ihnen helfen, Gussfehler zu erkennen und zu korrigieren. Sie kann Fehler wie Porosität und Einschlüsse beseitigen. In diesem Fall sind Bohren, Fräsen und Schleifen am typischsten. Diese Verfahren beseitigen im Allgemeinen die Schwachstellen in den Werkstoffen. Insgesamt erhält Ihr Metallteil eine verbesserte strukturelle Qualität.

Materialeffizienz

Ein weiterer wichtiger Vorteil ist die Materialeffizienz. Die Gussbearbeitung minimiert in der Regel den Materialabfall durch präzises Abtragen des Materials. So wird das Material optimal genutzt und überschüssiger Ausschuss reduziert.

Bessere Leistung

Diese Metallteile können die beste Leistung erbringen, da bearbeitete Gussteile die oben genannten vier Vorteile bieten. Diese Eigenschaft ist besonders wichtig für Maschinen und Fahrzeuge. Perfekte Motorkomponenten können zum Beispiel die beste Leistung auf der Straße erbringen. Darüber hinaus führt eine verbesserte Leistung auch zu einer längeren Lebensdauer der Teile. Das bedeutet, dass man sie nicht so häufig ersetzen und reparieren muss.

Vorbereitungen für die Elektrobeschichtung

Bearbeitete Gussteile weisen eine hervorragende Oberflächengüte auf. Sie eignen sich besonders gut für verschiedene Oberflächenbehandlungen. Beliebte Oberflächenbehandlungsverfahren sind Eloxieren, E-Beschichten, Lackieren oder Galvanisieren. Durch die Gussbearbeitung werden die Gussteiloberflächen für diese Oberflächenbehandlungsverfahren vorbereitet. So erhalten Sie bei jedem Gussteil ein dauerhaftes und effektives Ergebnis.

7 Übliche Gussbearbeitungsprozesse

Nach der Entformung weist jedes Gussteil normalerweise überschüssiges Material auf. Diese überflüssigen Teile müssen Sie entfernen, da sie die Funktion des Originalteils stören können. Außerdem hat das Gussteil raue Oberflächen.

Kann die Maschine, die Sie zum Glätten der Oberfläche des Gussteils verwenden, überflüssige Teile entfernen? Oder können Sie die Oberfläche mit einem Fräser glätten? Sie sehen also, dass es viele Arten der Gussbearbeitung gibt. Im Folgenden werden wir sieben Standardverfahren der Gussbearbeitung vorstellen. Jede Gussmaschine hat einen bestimmten Zweck und eine bestimmte Aufgabe zu erfüllen.

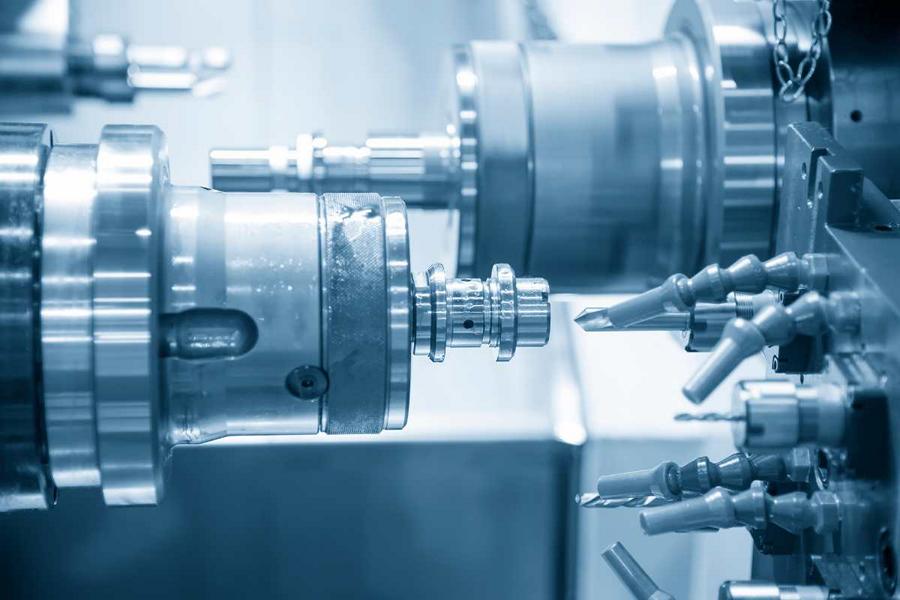

#1 CNC-Bearbeitung

CNC steht für Computer Numerical Control. Die CNC-Bearbeitung ist in der Regel subtraktiv, d. h. es werden verschiedene Formen durch Abtragen von Material erzeugt. Es handelt sich auch um einen automatisierten Prozess. Sobald Sie den Code eingegeben haben, stellt die Maschine die Form automatisch her.

Eine CNC-Maschine hat in der Regel eine Steuerung, Servomotoren und mehrere Achsen. Im Allgemeinen sind dreiachsige CNC-Maschinen überall zu finden. Für komplexere Fälle werden 4-12-achsige CNC-Maschinen verwendet.

CNC-Bearbeitung wird in vielen Branchen eingesetzt. Von der Luft- und Raumfahrt bis hin zur Automobilindustrie benötigt jede Branche, in der Metall verwendet wird, dieses Material. Motorenteile, Halterungen und chirurgische Instrumente sind einige Produkte des täglichen Lebens.

Merkmale und Vorteile

- Unglaublich schnell und genau, können Sie Toleranzen von bis zu ±0,01 mm erreichen.

- Die CNC-Maschine ist sicher zu bedienen.

- Die Arbeitskosten entfallen.

- Der größte Vorteil der CNC-Bearbeitung besteht darin, dass sie auch komplexe Formen bearbeiten kann.

Beschränkungen

- Hohe Anfangskosten

- Für eine genaue Programmierung werden Experten benötigt.

#2 Drehen

Das Drehen ist eine weit verbreitete Methode in jeder metallverarbeitenden Werkstatt oder Fabrik. Bei diesem Verfahren wird der Gegenstand horizontal an der Spindel befestigt. (Horizontale Bearbeitung)

In der Regel dreht sich das Objekt, und das Schneidewerkzeug trägt nach und nach das Material ab. Dies geschieht so lange, bis das Objekt die gewünschte Form erhält. Das Werkzeug bewegt sich im Allgemeinen geradlinig.

CNC-Drehen ist für zylindrische Gussteile geeignet. Wellen und Riemenscheiben sind einige bekannte Beispiele.

Merkmale und Vorteile

- Das Drehen liefert sehr genaue Ergebnisse.

- Es schafft eine glatte Oberfläche.

- Die Methode eignet sich in der Regel für eine breite Palette von Materialien.

- Das Drehen ist in der Regel für zylindrische Teile effizient.

- Diese Methode ist vielseitig und kann für verschiedene Drehmaschinentypen verwendet werden.

Beschränkungen

- Drehen ist nur auf zylindrische Formen beschränkt

- Die anfängliche Einrichtungszeit kann hoch sein.

- Eine manuelle Drehmaschine erfordert geschickte Bedienung.

#3 Fräsen

Das Fräsen ist ebenfalls ein Bearbeitungsverfahren, bei dem das Objekt stationär bleibt, während das Schneidwerkzeug es dreht und formt. Mit diesem Verfahren lassen sich komplexere Formen als zylindrische Objekte herstellen.

Bei den Fräsmaschinen gibt es in der Regel zwei Typen. Vertikalfräsen haben eine vertikale Spindel, daher der Name. Diese Spindel hält das Schneidwerkzeug und kann sich auf und ab bewegen. Horizontalfräsen hingegen haben eine horizontale Spindel, daher der Name. Diese Spindel bewegt sich von Seite zu Seite.

Fräsen ist eine in Gießereien weit verbreitete Methode der Gussbearbeitung. Es wird häufig zur Herstellung von Formen für den Druckguss, die Bearbeitung von Aluminiumguss und verschiedenen Metallteilen verwendet.

Merkmale und Vorteile

- Er kann verschiedene Materialien und Formen verarbeiten.

- Beim Fräsen werden genaue und detaillierte Teile hergestellt.

- Diese Gussbearbeitung bietet Hochgeschwindigkeitsoperationen.

Beschränkungen

- Schneidwerkzeuge können schnell verschleißen.

- Die Ersteinrichtung kann teuer sein.

#4 Bohren

Bohren ist eine weitere Art der Gussbearbeitung, bei der nur Löcher entstehen. Sie wird in vielen Bereichen eingesetzt, insbesondere in der Fertigung und im Bauwesen. Das Gussbohren ist in Gießereien weit verbreitet, um Formen herzustellen und die Gussteile zu bearbeiten.

Die Bohrmaschine hat ein rotierendes Schneidwerkzeug, den Bohrer. Das Objekt bleibt stationär. Das Schneidewerkzeug trägt nach und nach das Material ab und erzeugt ein Loch. Die Maschine drückt den Bohrer gegen das Material. Während er sich dreht, schneidet er das Material ab, so dass ein Loch entsteht.

Merkmale und Vorteile

- Das Bohren ist für alle festen Materialien geeignet.

- Es handelt sich um eine kosteneffiziente Methode.

- Diese Methode bietet eine hohe Genauigkeit (bis zu ±0,01 mm).

- Es gibt eine breite Palette von Bohreroptionen.

Beschränkungen

- Beim Bohren kann Wärme entstehen, die dünnere Materialien verformen kann.

- Die Bohrtiefe hängt von der Größe der Bohrer ab.

#5 Schleifen

Das Schleifen ist ein sehr bekanntes Verfahren der Gussbearbeitung, insbesondere in Gießereien. Dabei wird normalerweise eine Schleifscheibe verwendet, um Material von der Oberfläche des Werkstücks zu entfernen. Diese Gussbearbeitung wird vor allem zum Glätten von Gussteilen eingesetzt.

Es gibt im Allgemeinen vier Arten von Schleifmaschinen. Flachschleifmaschinen sind für ebene Flächen geeignet. Rundschleifmaschinen hingegen sind für zylindrische Teile gedacht. Centerless-Schleifmaschinen sind für Teile ohne Zentrum üblich. Innenschleifmaschinen schließlich werden für Innenflächen verwendet. Obwohl es viele Schleifmaschinen gibt, sind diese vier am weitesten verbreitet.

Merkmale und Vorteile

- Durch das Schleifen wird die Oberfläche Ihrer Metallteile glatt und glänzend.

- Es kann hohe Präzision und Oberflächengüte erreichen.

- Sowohl für harte als auch für spröde Materialien geeignet.

- Sie verbessert die Genauigkeit der Gussteile.

Beschränkungen

- Langsamer Prozess

- Benötigt Arbeit

#6 EDM: Elektrische Funkenerosion

Wie der Name schon sagt, wird bei dieser Gussbearbeitungsmethode das Metall durch elektrische Entladungen geformt. Es eignet sich besonders für hochkomplexe Metallteile.

Beim Funkenerodieren wird das Material durch kontrollierte elektrische Funken abgetragen. Diese Technologie wird häufig in Gießereien eingesetzt. Bei diesem Verfahren trennt eine dielektrische Flüssigkeit das Werkstück und die Elektrode. Die Funken erodieren im Allgemeinen das Metall und erzeugen die gewünschte Form.

Dieses Verfahren wird in Gießereien zur Herstellung von Formen und Gesenken verwendet. Später verwenden die Gießereien diese Formen, um einzigartige Metallteile herzustellen. Auch bei der Herstellung von Fein- und Fertiggussteilen ist die Funkenerosion weit verbreitet.

Merkmale und Vorteile

- Bei der EDM-Gussbearbeitung können extrem hohe Toleranzen erreicht werden. Experten sagen, dass man Toleranzen von bis zu ±0,0001 mm erreichen kann.

- Sie können eine breite Palette komplexer Formen und komplizierter Designs erstellen.

- Bei dieser Methode entsteht keine mechanische Kraft.

- Das Erodieren bietet eine glatte und feine Oberflächenbeschaffenheit.

Beschränkungen

- EDM ist ein langsamer Prozess.

- Funktioniert nur mit leitfähigen Materialien

#7 Laserschneiden/gravieren

Die Lasergravur ist eine weitere beliebte Methode der Gussbearbeitung in Metallgießereien. Dabei wird ein Hochleistungslaserstrahl zum Schneiden/Gravieren von Materialien und zum Gravieren von Markierungen oder Ätzen der Oberfläche verwendet. Beide Verfahren sind präzise und lassen sich mit Computersoftware steuern.

Bei der Gussbearbeitung schneidet eine Lasermaschine durch Metall. Der Laser schmilzt, verbrennt oder verdampft das Material. Auf diese Weise können Sie unnötige Metallteile vom Original entfernen. Bei der Gravur können Sie Texte, Logos oder Produktnummern mit Lasertechnik markieren.

Merkmale und Vorteile

- Laserschneiden bietet hohe Präzision.

- Mit einer Laserschneidmaschine können Sie viele Materialien schneiden.

- Es entsteht weniger Abfall.

- Es handelt sich um ein nichtleitendes Verfahren, so dass die Methode sicher ist.

- Vollständig automatisiert.

Beschränkungen

- Das Laserschneiden/gravieren ist relativ teurer als andere Verfahren.

- Sie können nicht mit dickeren Materialien arbeiten. Je dichter das Metall ist, desto mehr Laserleistung ist erforderlich.

- Reflektierende Materialien können Probleme verursachen.

Einführung in die Aluminiumguss-Bearbeitung

Bei der Bearbeitung von Aluminiumguss handelt es sich in der Regel um die Endbearbeitung von Aluminiumgussteilen. Dabei werden hauptsächlich zwei Verfahren kombiniert: Gießen und Bearbeiten. Die Druckgussverfahren wird häufig für den Aluminiumguss bevorzugt.

Zunächst legen wir das Rohaluminium in die Heizkammer ein. Dann fördert diese Kammer das geschmolzene Metall automatisch in die Einspritzkammer. Die Einspritzkammer drückt dann das geschmolzene Metall mit einem entsprechenden Druck in die Form. Der hohe Druck ermöglicht es dem flüssigen Metall, jede Ecke des Designs zu erreichen. HPDC, LPDC, Schwerkraftund Vakuumgießen sind gängige Druckgießverfahren. Auf diese Weise werden präzise Aluminiumgussteile hergestellt.

Nachdem die Metallgussteile fertig sind, müssen sie noch nachbearbeitet werden. Normalerweise verwenden wir verschiedene Arten der Gussbearbeitung, um diese Teile noch weiter zu verbessern. Um das überschüssige Material zu entfernen, verwenden wir Schneidwerkzeuge. Um die Oberfläche eines Gussteils zu glätten, wird es oft geschliffen, gereinigt oder gestrahlt. Anschließend reinigen wir die Oberfläche auf verschiedene Weise. Falls erforderlich, können wir sie später eloxieren, elektrolytisch beschichten oder galvanisieren.

Die Bearbeitung von Aluminiumguss ist in vielen Branchen weit verbreitet. Automobilbau, Luft- und Raumfahrt, Medizintechnik, Elektronik und Konsumgüter sind weit verbreitet. Wir können jedoch verschiedene Aluminiumlegierungen verwenden, um viele Aluminiumteile für diese Branchen herzustellen.

Eine Aluminium-Silikon-Legierung zum Beispiel ist perfekt für Festigkeit und Verschleißfestigkeit. Andererseits bietet eine Aluminium-Magnesium-Legierung eine hervorragende Korrosionsbeständigkeit. Außerdem ist eine Aluminium-Zink-Legierung für die Bearbeitung geeignet. Die Wahl hängt also hauptsächlich von der Art des Produkts ab.

Was Sie bei der Bearbeitung von Aluminiumguss beachten müssen

Bei der Bearbeitung von Aluminiumguss müssen mehrere Faktoren berücksichtigt werden. Diese Faktoren gewährleisten in der Regel die Qualität, Effizienz und Präzision des fertigen Teils. Jeder der folgenden Aspekte spielt eine entscheidende Rolle für das Erreichen der besten Ergebnisse.

#1 Material Zustand

Vor der Bearbeitung muss der Zustand des Aluminiumgussteils überprüft werden. Sehen Sie Verzug oder Grat? Unter Verzug versteht man jede Verformung oder Deformation eines Aluminiumgussteils. In der Fabrik reinigen wir zunächst das Aluminiumgussteil, wenn es irgendwelche Probleme gibt.

Das nächste, was Sie beachten müssen, ist die Art des Aluminiums. Ist es nicht wärmebehandeltes oder wärmebehandeltes Aluminium? Beachten Sie, dass nicht wärmebehandeltes Aluminium in der Regel weich ist, während wärmebehandeltes Aluminium stärker ist. Dieser Faktor spielt also eine entscheidende Rolle bei der Auswahl des Schneidwerkzeugs.

#2 Kühlung

Kühlmittel ist hier eine große Sache. Es hat drei Hauptaufgaben. (1) Es verlängert die Lebensdauer der Maschine. (2) Es erhält die Qualität der bearbeiteten Gussteile. (3) Es gewährleistet die Sicherheit des Bedieners.

Sie fragen sich vielleicht, wie Sie das richtige Kühlmittel für Ihr Projekt auswählen können. Wie Sie wissen, gibt es drei Arten von Kühlmitteln. Sie alle zu testen, kann Geld und Zeit kosten. Wir empfehlen jedoch immer die Verwendung eines Mikroemulsions-Kühlmittels.

#3 Schneidwerkzeuge

Das Schneidwerkzeug muss sorgfältig für die jeweilige Aluminiumlegierung ausgewählt werden. In der Regel wählen wir Schneidwerkzeuge mit hoher Scherwirkung.

Sie können entweder Vollhartmetallfräser oder PKD verwenden. Beachten Sie, dass PKD relativ teurer ist als Werkzeuge aus Vollhartmetall. Sie können jedoch bessere Ergebnisse erzielen und lange Zeit arbeiten.

#4 Schnittgeometrie

Drei Schneidgeometrien sind entscheidend: Spanwinkel, Freiwinkel und Spanbildung. Ein positiver Spanwinkel ist für weiche und verformbare Metalle wie Aluminium geeignet. Ein korrekter Freiwinkel verhindert in der Regel ein Reiben des Werkzeugs. Und schließlich trägt ein perfektes Design zu einer effizienten Spanabfuhr bei. Diese Faktoren sind entscheidend für eine effiziente Zerspanung und eine glatte Oberfläche.

#5 Vorschub und Geschwindigkeit

Die Zykluszeit ist ein entscheidender Aspekt, der hier zu berücksichtigen ist. Wir konzentrieren uns immer darauf, sie zu reduzieren. Zu diesem Zweck verwenden wir CAD/CAM-Programme für genaue Bearbeitungssimulationen. Außerdem kann moderne Technologie die Konsistenz und Effizienz verbessern.

#6 Vorrichtungen

Die Wahl der richtigen Spannvorrichtung wird zum Problem, wenn es um komplexe Konstruktionen geht. In diesem Fall beurteilen wir professionell, wie jedes Aluminiumteil gehalten und eingespannt werden kann. Unsere Experten finden in der Regel die beste Lösung für jedes Teil. In diesem Fall sind federbelastete Halterungen sehr hilfreich.

Häufig gestellte Fragen

Warum ist bei einem gegossenen Bauteil immer eine Bearbeitung erforderlich?

Nach dem Gießen ist in der Regel eine maschinelle Bearbeitung erforderlich, um genaue Abmessungen zu erzielen. Wie Sie wissen, haben Gussteile oft raue Oberflächen und müssen den genauen Spezifikationen entsprechen. Bei der Gussbearbeitung wird überschüssiges Material entfernt und eine glatte Oberfläche erzielt.

Was ist Aluminiumguss im Vergleich zu CNC-Aluminium?

Aluminiumguss wird in der Regel durch Gießen von geschmolzenem Aluminium in eine Form hergestellt. Nach dem Erstarren bildet das geschmolzene Metall komplexe Formen. CNC-Aluminium wird in der Regel mit CNC-Technik aus einem massiven Aluminiumblock herausgearbeitet. Das eine ist ein additiver Prozess, das andere ein subtraktiver Prozess.

Ist Gießen billiger als spanende Bearbeitung?

Das kommt darauf an. Bei großen Produktionsaufträgen ist das Gießen im Allgemeinen billiger als die spanende Bearbeitung. Beim Gießen kann die Herstellung der Formen teuer sein. Allerdings können Sie Hunderte und Tausende von Gussteilen herstellen, sobald die Gussformen hergestellt sind. Wenn man die Gesamtkosten betrachtet, ist das Gießen also billiger. Für die Kleinserienfertigung ist jedoch die spanende Bearbeitung die günstigere Option.

Kontaktieren Sie uns heute

Kontaktieren Sie uns heute für alle Ihre Bedürfnisse bei der Bearbeitung von Aluminiumguss. Unser Expertenteam ist immer bereit, Sie mit hochwertigen, präzisen und effizienten Lösungen zu unterstützen. Nehmen Sie jetzt Kontakt mit uns auf, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen. Wir sind hier, um Ihnen zu helfen, Ihre Fertigungsziele zu erreichen.

0 Kommentare