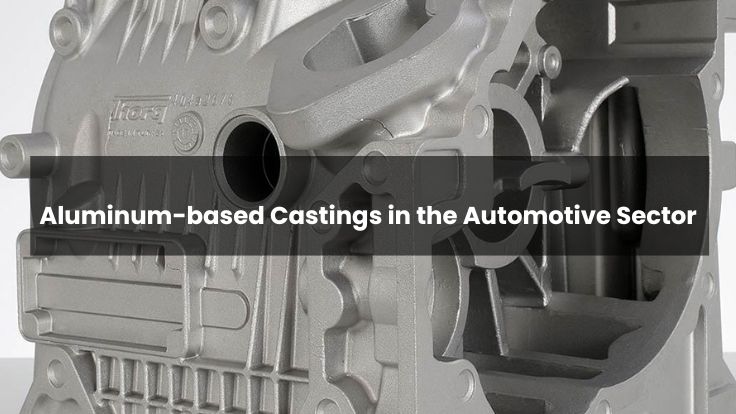

En las últimas décadas, el mundo de la industria automovilística ha cambiado radicalmente debido a ciertos requisitos, como vehículos ligeros, eficientes en el consumo de combustible y respetuosos con el medio ambiente. Uno de los numerosos recursos que se están adoptando para satisfacer estas necesidades es el aluminio, que ha cobrado protagonismo en forma de piezas de fundición que lo utilizan. El hecho de que el aluminio sea ligero, resistente a la corrosión y tenga buenos valores mecánicos se combina para crear un material ideal para sustituir a otros metales ferrosos más pesados utilizados en varias aplicaciones de automoción. Debido a las elevadas normativas sobre emisiones y al intento de los fabricantes de cumplirlas y trabajar en la llamada mejora del rendimiento, el uso de piezas fundidas de aluminio se ha extendido a casi todos los ámbitos del diseño y la fabricación de automóviles.

¿Por qué aluminio? Activos dinámicos de la demanda

Una de las propiedades del aluminio es que presenta una serie de propiedades intrínsecas de los materiales que lo hacen muy adecuado en la industria del automóvil. Para empezar, tiene aproximadamente un tercio de la densidad del acero, lo que significa que el peso total de los vehículos es considerablemente menor. Este ahorro de peso se traduce en un mayor ahorro de combustible y una reducción de las emisiones. En segundo lugar, el aluminio tiene una conductividad térmica muy buena, por lo que el metal puede ser útil en una pieza sometida a una temperatura elevada, como en los bloques de motor y las culatas. También es muy resistente a la corrosión, sobre todo en aleaciones con otros metales como el silicio, el magnesio o el cobre. Estas aleaciones aumentan la resistencia pero no reducen la ductilidad, por lo que pueden fundirse piezas complejas sin comprometer el rendimiento. Además, el aluminio puede reciclarse fácilmente, lo que supone un aspecto favorable para el medio ambiente más en su ya impresionante lista de ventajas. Esto encaja perfectamente con la tendencia de la industria automovilística de ser sostenible y adoptar una economía circular en este sentido.

Métodos típicos de fundición de piezas de aluminio para automóviles

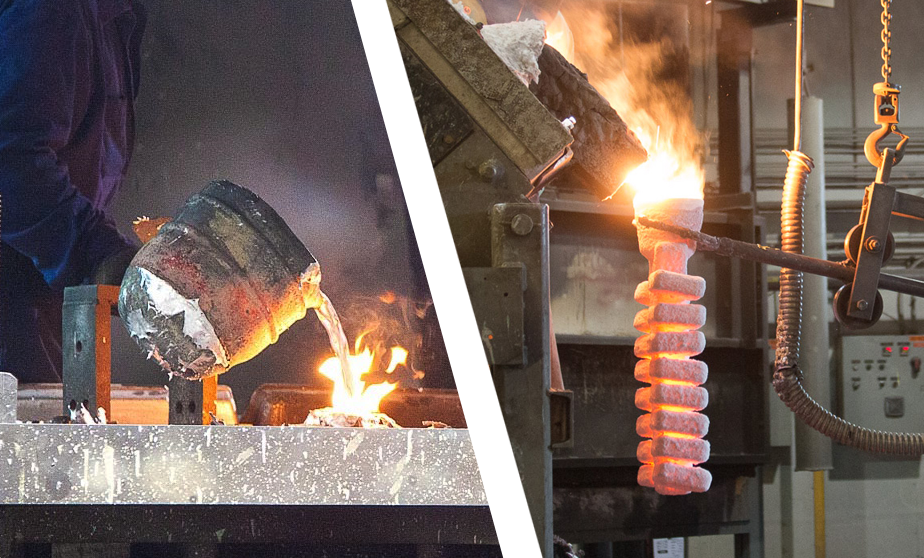

La producción de piezas de aluminio en automóviles emplea varios métodos de fundición, los más populares de los cuales son los siguientes: fundición en coquilla, en arena y en molde permanente. La fundición en coquilla es especialmente popular en este sentido por su precisión y repetibilidad. Implica una alta presión, forzando el aluminio fundido en moldes de acero, con lo que se consiguen piezas lisas en cuanto a acabado superficial y precisión. Se pueden utilizar objeto de acoplamiento clónico, culata de fundición de motor, brida de bronce al silicio colaborar con conexión larga, adaptable a diferentes tamaños y complejidad de la pieza. La fundición en arena tiene menos precisión y es más lenta, pero se utiliza en bloques de motor y grandes piezas estructurales. La fundición en molde permanente tiene moldes metálicos semipermanentes. Este método es rentable pero no compromete la calidad, sobre todo con volúmenes de producción intermedios. Cada uno de los métodos se selecciona en función de las exigencias mecánicas y de diseño particulares del componente fabricado.

Tapas de válvula de aluminio, Tapas de rueda de aluminio

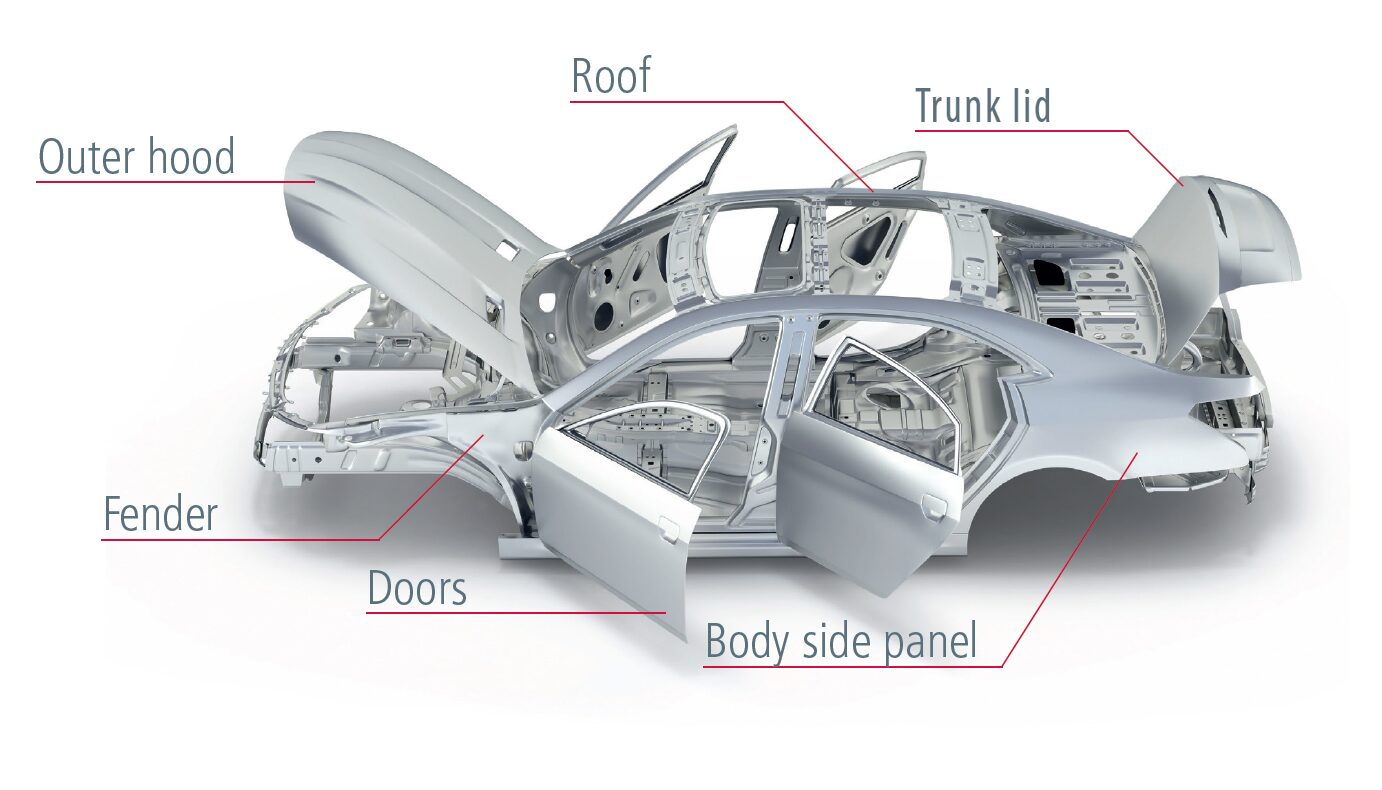

Varios componentes de los automóviles se fabrican con piezas de fundición de aluminio. Los más frecuentes son los bloques de motor, las culatas, los cárteres de transmisión, la suspensión y las ruedas. El aluminio también es habitual en los vehículos eléctricos (VE), en las carcasas de los motores y las baterías, así como en los bastidores estructurales. Los componentes se ven favorecidos por el hecho de que el aluminio ayuda a unir resistencia con bajo peso, mejorando así la dinámica y el manejo del vehículo, así como su eficiencia. La transición al aluminio ha permitido a los ingenieros, en la mayoría de las ocasiones, diseñar piezas más pequeñas que funcionan tan bien o mejor que sus homólogas de acero. La flexibilidad de la fundición de aluminio también puede garantizar que se incorporen diferentes funciones en una sola pieza, lo que ayuda a reducir el número de componentes implicados y a que las tareas de montaje no sean estresantes.

Ventajas y dificultades en el uso de piezas moldeadas de aluminio

La introducción del uso de fundiciones de aluminio ofrecería muchas ventajas y también plantearía algunos retos. Desde un punto de vista positivo, la aplicación del aluminio ayuda a alcanzar los objetivos de reducción de peso sin interferir en la integridad de las estructuras. También aumenta la resistencia a la corrosión y mejora la gestión térmica de las aplicaciones de alta temperatura. Sin embargo, ha planteado dificultades en cuanto a coste y fabricación. Algunos de los materiales más antiguos son más baratos que el aluminio, y la fundición necesita un control adecuado para garantizar que no haya defectos, como porosidad o contracción. Además, aunque las piezas de aluminio son fuertes, tienden a poseer una resistencia a la fatiga inferior a la del acero, y esto limita su aplicación en la mayoría de las aplicaciones de alta tensión. Sin embargo, un mayor desarrollo, así como investigaciones adicionales, aún pueden resolver estos problemas para que la fundición de aluminio pueda utilizarse como una posible alternativa a un número creciente de piezas de automoción.

Fundición de aluminio en coches eléctricos e híbridos

Con el cambio hacia sistemas de propulsión eléctricos e híbridos en el sector de la automoción, fundiciones de aluminio son cada vez más necesarios. Los coches eléctricos (VE) requieren materiales ligeros, ya que las grandes cantidades de unidades de baterías añaden peso a los coches, y esto influye directamente en la autonomía y la eficiencia de los vehículos. El que mejor se adapta a esta necesidad es el aluminio. Carcasas de baterías y carcasas de motores eléctricos Las piezas de fundición de aluminio que se encuentran en los VE son carcasas de baterías, carcasas de motores eléctricos, carcasas de inversores y subchasis de estructuras. Estas piezas deben ser robustas y térmicamente eficientes, ya que los vehículos eléctricos tienen fuentes de calor en los circuitos electrónicos. Además, la introducción de piezas de fundición de aluminio en los sistemas de suspensión y chasis mejora la dinámica del vehículo al reducir el centro de gravedad y la masa no suspendida. El futuro de la movilidad pasa rápidamente por el uso intensivo del aluminio en las plataformas de los futuros vehículos eléctricos, y muchos de los principales fabricantes de automóviles diseñan sus plataformas específicamente en torno a este material.

Sostenibilidad y medio ambiente

La alineación con el concepto de sostenibilidad tiene que ser uno de los argumentos más fuertes a favor del aluminio en los coches. El aluminio puede reciclarse una y otra vez sin preocuparse por su calidad, y el reciclaje del aluminio consume aproximadamente el 5 por ciento de la energía necesaria para fabricar aluminio primario para hacer mineral. Esto implica que el aluminio reciclado está fundido para producir un enorme ahorro de emisiones de carbono en la fabricación de vehículos. No, ya que muchos proveedores de vehículos de motor establecen un reciclaje de circuito cerrado, el aluminio raspado durante el mecanizado y el recorte se utiliza de nuevo a través de la fundición. Además, como los coches con metales ligeros consumen menos combustible o energía, la fundición de aluminio contribuye indirectamente a reducir las emisiones durante toda la vida del coche. Esta es la doble ventaja medioambiental, tanto en el proceso de producción como en el de explotación, que hace del aluminio un material fundamental para cualquier fabricante que pretenda cumplir las normativas medioambientales más estrictas que se están estableciendo hoy en día en todo el mundo.

Economía y tendencias del mercado

Aunque el coste inicial del aluminio puede ser más caro que el del acero o el hierro convencionales, la ventaja económica a largo plazo suele compensar las desventajas. El combustible utilizado es menor en los vehículos ligeros, por lo que el consumidor ahorrará a largo plazo. Otra ventaja para los fabricantes de automóviles es que pueden cumplir las normas de emisiones sin depender únicamente de los costosos sistemas de postratamiento. Además, la fundición de aluminio también está ganando una ventaja competitiva como resultado de la optimización de los procesos y la automatización, y la expansión de las fundiciones de aluminio y fundiciones en todo el mundo. El aumento de la demanda de automóviles ha llevado a la innovación de las cadenas de suministro de aluminio, ya que se están construyendo nuevos lugares cerca de los centros de automoción para que las cadenas de suministro no tengan que conducir lejos para satisfacer la demanda. Según los resultados de la investigación de mercado actual, es probable que el mercado mundial de fundición de aluminio para automoción experimente un crecimiento constante, con la continua electrificación de los vehículos, las operaciones de vehículos ligeros y la creciente demanda de eficiencia energética.

Cooperación entre fabricantes de equipos originales y fundiciones

La fundición de aluminio en vehículos requiere la colaboración avanzada de los OEM (fabricantes de equipos originales) de automoción y los proveedores de fundición para que sea eficaz. Esta colaboración es necesaria para garantizar que los diseños se realicen de forma que sean eficaces y fáciles de fabricar. Las fundiciones también participan en las fases iniciales del diseño de los vehículos para ayudar a los ingenieros a diseñar piezas que puedan fundirse de forma más eficaz y con menos defectos. La simulación informática de alta tecnología permite aparcar piezas de fundición virtualmente, lo que puede utilizarse para prever los perfiles de flujo, la velocidad de enfriamiento y las zonas que pueden causar problemas incluso antes de emprender la producción real de esa pieza. Este proceso integrado de diseño para la fabricación no sólo reducirá el plazo de entrega y los residuos, sino que también garantizará piezas de mejor calidad que puedan superar los estrictos requisitos de la automoción.

Nuevas tecnologías en los procesos de fundición de aluminio

Los últimos años han sido testigos de los siguientes logros en el campo de las tecnologías de fundición de aluminio, ampliando el marco de lo que es posible en las condiciones de complejidad, calidad y eficiencia de la producción. Un ejemplo de ello es la introducción de la fundición en coquilla al vacío a alta presión, que reduce aún más la porosidad del gas y permite obtener componentes más resistentes y fiables. Esto se está imponiendo en los componentes estructurales de automoción, donde la integridad mecánica es primordial. La otra invención es la fundición de metales semisólidos que incorpora una lechada tixotrópica de aleación de aluminio para producir piezas moldeadas con una mejor superficie y tolerancia dimensional. Estas técnicas evitan la necesidad de un acabado posterior y permiten producir secciones transversales más finas, una característica muy deseable en el diseño de automóviles de bajo peso.

Además, las piezas de fundición complejas utilizan ahora moldes de arena impresos en 3D y utillaje de núcleo, lo que facilita la creación rápida de prototipos y permite crear formas que no eran posibles con los métodos tradicionales. La combinación de la fabricación aditiva y la tecnología de fundición es una capacidad cada vez mayor para lograr la optimización del diseño y acortar el tiempo de comercialización. Observación en tiempo real e inteligencia artificial. Esto se integra en las fundiciones para examinar el llenado del molde, la solidificación y la previsión de defectos, así, el proceso de fundición de aluminio se vuelve más inteligente y libre de errores.

Estrategias de reciclaje al final de la vida útil

- Los fabricantes de automóviles están creando vehículos de tal manera que facilitan el desmontaje mediante el uso de piezas de fundición.

- El reciclaje entre los fabricantes de automóviles y los proveedores mediante sistemas de circuito cerrado se está convirtiendo en la norma.

- La tecnología de clasificación, como los separadores de corrientes de Foucault, mejora la pureza del aluminio recuperado.

- Las piezas de fundición estructurales se fabrican utilizando chatarra de aluminio como la que se reutiliza en motores y ruedas de desguace.

Nuevos caminos para la fundición de automóviles

- Aluminio con nanopartículas que es rígido en la próxima generación.

- Creación de lubricantes de base biológica que actúen como lubricantes de fundición para reducir los efectos medioambientales.

- Desarrollo de la capacidad de absorción de energía en caso de choque mediante la fundición de espuma y la estructura reticular.

- Combinación de elementos de fundición de aluminio con termoplásticos y compuestos de fibra de carbono a base de silicona.

Casos prácticos de líderes del sector y adopción del aluminio

Varias grandes empresas automovilísticas han aceptado el uso a gran escala de la fundición de aluminio. Un ejemplo es Tesla, que ha llamado la atención con el uso de la fundición giga, el proceso de fundir partes sustanciales de la estructura del coche en una sola pieza mediante máquinas de fundición de aluminio a alta presión. El método acelera radicalmente el proceso y reduce el número de piezas, soldaduras y fijaciones, lo que facilita el montaje y aumenta la rigidez estructural. Ford, por su parte, utiliza carrocerías de aluminio intensivo en su serie de camiones F-150, ya que aprovecha el poder de reducción de peso del aluminio para contrarrestar el volumen y la resistencia de sus coches y lograr una mayor eficiencia de combustible sin perder resistencia.

BMW ha incorporado el uso de piezas de fundición de aluminio, sobre todo en el chasis y el conjunto propulsor de su serie de coches híbridos y eléctricos. Con las piezas de suspensión de aluminio, BMW también mejora la maniobrabilidad y la sensación de viajar por carretera al reducir el peso no suspendido. Estos casos prácticos explican la forma en que diversos fabricantes personalizan las estrategias de fundición de aluminio en función de la percepción de la marca y las prestaciones del vehículo.

Contemplación de la cadena de suministro y aprovisionamiento

- Los fabricantes de equipos originales siguen favoreciendo las operaciones locales de fundición de aluminio con el objetivo de reducir las emisiones logísticas.

- Los proveedores de primer nivel se están integrando verticalmente (tienen fundición y mecanizado).

- Para certificar que las fuentes de aluminio son sostenibles, también se están cruzando sistemas de trazabilidad.

Fundición de aluminio para automóviles - Control de calidad y normas

Dado que muchas de las piezas de los coches están relacionadas con la seguridad, la garantía de calidad en la fundición de aluminio es esencial. Las fundiciones deben conocer normas estrictas, como la ISO/TS 16949, que regula el ámbito de los sistemas de gestión de calidad en la industria del automóvil. Varias medidas de aseguramiento de la calidad de la inspección, incluidos los ensayos no destructivos, incorporan el uso de técnicas de inspección por rayos X, ensayos ultrasónicos e inspección por líquidos penetrantes que se utilizan regularmente para identificar defectos internos y superficiales antes del montaje de las piezas en el vehículo.

La otra área importante es el control del proceso. Hay que comprobar cuidadosamente la temperatura del molde, la velocidad de enfriamiento y los parámetros de limpieza de la masa fundida. Los defectos de fundición causados por impurezas no metálicas o inclusiones en la masa fundida de aluminio pueden afectar al rendimiento. Para paliarlo, se utilizan métodos de desgasificación y filtración. Algunas fundiciones también aplican sofisticados programas informáticos de simulación para modelizar todo el proceso de fundición y permitir a los ingenieros predecir y rectificar los problemas de fundición antes de la producción. Estas iniciativas garantizan que las piezas fundidas de aluminio resistan los elevados requisitos mecánicos y de seguridad que exige la industria del automóvil.

Aligerar e integrar las tecnologías emergentes: El camino por recorrer

En el futuro, se espera que el papel de las fundiciones de aluminio crezca hasta convertirse en una parte aún más importante en la fabricación de automóviles, a medida que las filosofías automovilísticas sobre el diseño den paso a la plataformización, la modularización de la arquitectura de los vehículos y los sistemas de mezclas múltiples. La ligereza seguirá siendo una gran prioridad, no sólo para ahorrar combustible, sino también para ampliar la autonomía de los vehículos eléctricos y mejorar la funcionalidad de los sistemas autónomos, en los que el equilibrio y la distribución del peso son esenciales.

También existen más posibilidades de integración con materiales inteligentes y sensores incrustados en el futuro. Los investigadores están estudiando las posibilidades de incrustar los sensores en piezas de aluminio fundido y controlar en tiempo real los niveles de tensión, temperatura y fatiga. Eso puede aportar elementos inteligentes que avisen a los conductores o a los centros de servicio incluso antes de que se produzcan averías y encajen en el futuro de los coches conectados: el mantenimiento predictivo.

Además, los nuevos avances en la creación de nuevas aleaciones de aluminio, que mejoran la resistencia a la fatiga, la ductilidad y la resistencia al calor, permitirán utilizarlas en usos más exigentes. Las tecnologías de unión multimaterial, como la soldadura por fricción y la unión adhesiva, contribuirán a una integración sin problemas entre el aluminio y los materiales compuestos o los aceros de alta resistencia y aumentarán el uso estructural y polifacético de los vehículos del mundo moderno.

Papel estratégico del aluminio en la arquitectura de los vehículos eléctricos

- Permite incorporar los paquetes de baterías a plataformas estructurales (por ejemplo, bandejas de baterías estructurales).

- Permite paneles de bajos aún más finos, pero rígidos, para reducir la altura y mejorar así la aerodinámica de cualquier vehículo.

- Ayuda a disipar el calor en la cadena cinemática electrónica de forma que no se requieren sistemas de refrigeración adicionales.

- Permite una mayor fundición de una sola pieza, lo que se traduce en un menor coste de soldadura y consolidación de piezas.

Personalización de aleaciones especiales para automoción

- Las piezas del motor se fabrican preferentemente con aleaciones de aluminio de alto contenido en silicio debido a su resistencia al desgaste.

- Las aleaciones tratables térmicamente, como A356 y A319, están diseñadas específicamente para utilizar una que sea sensible a la resistencia.

- En la actualidad, se añade magnesio o cobre a la aleación híbrida de aluminio para conseguir una mayor estabilidad térmica.

- Se están desarrollando microestructuras especiales para lograr un equilibrio entre resistencia y ductilidad en las zonas de impacto.

Adaptación a los niveles regionales y tendencias de la dinámica del mercado mundial

Los niveles de uso de las piezas fundidas de aluminio en la industria automovilística varían enormemente en función de la zona geográfica, con diversos factores que contribuyen al uso, como las infraestructuras industriales de la zona, las normativas establecidas por las leyes medioambientales y las diferencias en los puntos de vista del diseño de los vehículos. América del Norte, en concreto, Estados Unidos, ha experimentado un drástico aumento en el uso de piezas de aluminio fundido, especialmente cuando se trata de producir camionetas, así como coches eléctricos. Los fabricantes de automóviles estadounidenses han estado a la vanguardia de las innovaciones en el uso de aluminio fundido para componer las carrocerías y las tecnologías de fundición de aluminio, con buenas políticas gubernamentales para fomentar su eficiencia de combustible y ligereza. Mientras tanto, los países de Europa, como Alemania, Francia y el Reino Unido, se centran en la ingeniería de alto rendimiento y el cumplimiento de las normas medioambientales, por lo que se observa un uso frecuente del aluminio en los automóviles de lujo, deportivos y eléctricos. Las fundiciones europeas son especialmente famosas por la fundición de precisión y el desarrollo de aleaciones.

Los países de Asia-Pacífico, como China, Japón y Corea del Sur, están ampliando rápidamente la aplicación del aluminio en la industria del automóvil. China, en concreto, se ha erigido en líder mundial de la fabricación de coches eléctricos y está realizando intensas inversiones en la infraestructura local de fundición de aluminio. Los fabricantes de automóviles japoneses siempre se han centrado más en los diseños de coches ligeros y de bajo consumo, y su gran experiencia en métodos de fundición compactos ha mantenido el estándar junto con el resto del mundo. La transición al aluminio es cada vez más fuerte en la India, ya que el gobierno fomenta la movilidad eléctrica y hay una mayor demanda de vehículos de bajo consumo.

Puntos fuertes y competencias de las fundiciones de aluminio

Dado que la fundición de aluminio es cada vez más sofisticada y vital en el proceso de fabricación de automóviles, está claro que se necesita una mano de obra altamente cualificada. Los puestos de trabajo en fundición también han evolucionado en cierta medida, exigiendo más conocimientos en ciencia de materiales, control del proceso de fabricación y fabricación digital. Los operarios deben tener habilidades, además del trabajo manual, para recopilar datos de simulación, comprender datos, manejar maquinaria automatizada y aplicar medidas de garantía de calidad. La robótica y los sistemas de vigilancia basados en inteligencia artificial se han implantado en la mayoría de las grandes instalaciones y han cambiado el papel de los ingenieros de fundición, en lugar del de los operarios, representado por una forma típica de realizar la tarea orientada a la mano de obra.

Para facilitar este cambio, se están desarrollando programas de formación técnica, programas de aprendizaje y se está potenciando la cooperación entre la universidad y la industria en todo el mundo. Los institutos y universidades ofrecen incluso cursos especializados en fundición de metales ligeros, metalurgia de aleaciones de aluminio y fabricación sostenible desde el punto de vista medioambiental. También debería haber programas de perfeccionamiento y reciclaje para hacer frente al creciente desajuste de cualificaciones en la industria de la fundición. Con un puente entre las fundiciones y los departamentos de diseño e I+D de automoción, la cooperación interdisciplinar se ha convertido en algo esencial al ofrecer a esta nueva generación de especialistas en fundición alada el potencial de combinar el arte tradicional con la tecnología en una sola categoría.

Ligereza en su economía sin combustible

- Los vehículos de bajo peso reducirán el desgaste de frenos y neumáticos, minimizando las necesidades de mantenimiento.

- Eleva las prestaciones de aceleración y frenado en coches de altas prestaciones.

- Reduce la cantidad de energía utilizada en parcelas autónomas y vehículos urbanos compactos de propulsión eléctrica.

- Disminuye la carga de las piezas de la suspensión y la dirección, reduciendo su vida útil.

Investigación y desarrollo: Superar el siguiente nivel

La investigación y el perfeccionamiento de las piezas moldeadas de aluminio son vitales para el desarrollo de su capacidad en el sector de la automoción. Investigación. Se trata de un área de inversión en investigación por parte de universidades, fabricantes de equipos originales de automoción y empresas de ciencia de los materiales sobre la producción de la próxima generación de aleaciones de aluminio con características metálicas y térmicas mejoradas. Se trata de aleaciones resistentes a altas temperaturas, aleaciones para motores turboalimentados y aleaciones estructurales avanzadas para vehículos eléctricos. También en este campo se está investigando cómo reducir los defectos de las piezas fundidas, como la porosidad, las grietas y la contracción, mediante un diseño ingenioso de los moldes, el conformado de las aleaciones y nuevos métodos de refrigeración.

La evaluación del ciclo de vida del aluminio y la reciclabilidad de los componentes son una de las principales áreas de interés. Los científicos también están ideando nuevos métodos de separación y purificación que garanticen que el aluminio reciclado siga teniendo la resistencia y el uso adecuados en materiales de alto rendimiento. Hoy en día, el fabricante puede comprender el impacto medioambiental de cualquier pieza de aluminio desde la cuna hasta la tumba con la ayuda de herramientas de modelización del ciclo de vida y, de este modo, puede tomar decisiones más respetuosas con el medio ambiente.

El tercer campo de estudio prioritario son las técnicas híbridas de fundición, que suelen ser una combinación de fundición y forja o fabricación aditiva. El objetivo de estos procesos híbridos es combinar las mejores partes de ambas técnicas para que el resultado sea un componente de altísimas prestaciones fabricado con menos materiales, bastante rápido y más duradero. También es probable que la adopción cada vez mayor de gemelos digitales y aprendizaje automático en el control de los procesos de fundición transforme la garantía de calidad y la planificación de la producción y haga que la fundición de aluminio sea altamente eficaz y previsible.

Conclusión

Piezas de fundición de aluminio se han afianzado como pilar fundamental en el desarrollo de los automóviles actuales. No sólo ayudan a sustituir materiales más pesados, sino que también contribuyen a permitir arquitecturas de vehículos completamente nuevas y a fomentar la sostenibilidad en toda la cadena de suministro. Las fundiciones de aluminio seguirán siendo la fuente de resistencia, eficiencia y flexibilidad que necesitan las plataformas de vehículos a medida que se adaptan a los retos de la electrificación, la autonomía y la conectividad inteligente.

El futuro nos depara más avances. El potencial de las fundiciones de aluminio va a aumentar como resultado de las nuevas capacidades en ciencia de materiales, ingeniería digital y automatización de procesos. El material alternativo se considera hoy el facilitador de soluciones tecnológicas en movilidad. El caso del valor del aluminio se intensifica a medida que los fabricantes de automóviles tienen más presión para adoptar normas medioambientales y de rendimiento. La adaptación de las piezas fundidas de aluminio a los sistemas de movilidad del futuro, ya sea en forma de vehículos eléctricos urbanos ligeros o en forma de flotas autónomas de alto rendimiento, no sólo definirá cómo se construirán los vehículos, sino también cómo se moverán, comunicarán y vivirán en las próximas décadas.

0 comentarios