Zerspanung ist der Prozess des präzisen Schneidens, Biegens oder Formens verschiedener Metallprodukte. Dabei werden präzise Teile für alle Branchen hergestellt.

Dieser Artikel befasst sich mit den wichtigsten Bearbeitungsprozessen, den verwendeten Materialien und der Bedeutung von Präzision. Wir werden auch die Herausforderungen bei der Bearbeitung erörtern und die wichtigsten Vorgänge hervorheben. Dazu gehören das Fräsen, Drehen und die Oberflächenbearbeitung.

Was ist Bearbeitung?

Bei der maschinellen Bearbeitung wird Metall durch Abschneiden von Material geformt. Dazu werden Werkzeuge zum Fräsen, Drehen und Bohren eingesetzt. Mit diesen Werkzeugen werden Teile mit exakten Abmessungen hergestellt, selbst bei komplexen Konstruktionen. Die maschinelle Bearbeitung sorgt dafür, dass die Teile präzise sind und hohen Standards entsprechen.

Es kann benutzerdefinierte Komponenten erstellen, indem es eine detaillierte Kontrolle über jedes Teil bietet. Dies ist von Vorteil, um die Integrität und Funktionalität kritischer Systeme zu erhalten.

Bedeutung der maschinellen Bearbeitung bei der Herstellung von Metallteilen

Die maschinelle Bearbeitung ermöglicht es den Herstellern, Teile mit hoher Genauigkeit herzustellen. Branchen, die auf komplizierte Komponenten angewiesen sind, profitieren stark von der maschinellen Bearbeitung. Dazu gehören:

- Präzise Formgebung

- Komplexe Entwürfe

- Verlässlichkeit

- Personalisierung

Präzise Formgebung

Die spanende Bearbeitung ermöglicht die exakte Formgebung von Metallteilen. Sie gewährleistet Präzision und die Einhaltung von Spezifikationen.

Komplexe Entwürfe

Der Bearbeitungsprozess ermöglicht die Herstellung komplizierter und detaillierter Bauteile. Es erfüllt komplexe Designanforderungen.

Verlässlichkeit

Die maschinelle Bearbeitung ist für Branchen erforderlich, in denen es auf präzise Komponenten ankommt. Zum Beispiel in der Luft- und Raumfahrt und in der Medizintechnik.

Personalisierung

Die maschinelle Bearbeitung unterstützt die Herstellung von maßgeschneiderten Teilen, die auf spezifische Bedürfnisse zugeschnitten sind. Sie erhöht die Funktionalität und Leistung.

Vorteile der Verwendung von bearbeiteten Metallteilen

- Konsistenz

- Kosten-Wirksamkeit

- Reduzierter Abfall

- Schneller Umschwung

- Flexibilität bei den Materialien

- Nachbearbeitungsoptionen

Konsistenz

Die maschinelle Bearbeitung gewährleistet die Einheitlichkeit großer Produktionsserien. Sie führt zu gleichbleibender Qualität bei jedem Teil.

Kosten-Wirksamkeit

Die maschinelle Bearbeitung kann langfristig kostengünstig sein und präzise Teile effizient herstellen. Allerdings kann die anfängliche Einrichtung hoch sein.

Reduzierter Abfall

Fortschrittliche Bearbeitungstechniken minimieren den Materialabfall. Es kann genau nur das benötigte Material weggeschnitten werden.

Schneller Umschwung

Durch maschinelle Bearbeitung können Teile aus verschiedenen Materialien schnell hergestellt werden. Das beschleunigt den Fertigungsprozess.

Flexibilität bei den Materialien

Mit diesem Verfahren kann eine breite Palette von Metallen bearbeitet werden. Dazu gehören auch exotische und Hochleistungslegierungen.

Nachbearbeitungsoptionen

Ermöglicht zusätzliche Veredelungsprozesse, wie Polieren oder Beschichten. Dadurch werden Leistung und Aussehen weiter verbessert.

Arten von Bearbeitungsverfahren

1. CNC-Drehen

Hersteller können präzise zylindrische Teile durch das CNC-Drehverfahren herstellen. Bei diesem Verfahren kommen computergesteuerte Drehtechniken zum Einsatz. Das hilft bei der Formung von Metall oder anderen Materialien zu präzisen, runden Komponenten.

Das CNC-Drehen bietet mehrere Vorteile. Es gewährleistet eine hohe Genauigkeit bei zylindrischen Teilen. Das Verfahren erzeugt sehr glatte Oberflächen, wodurch zusätzliche Nachbearbeitungsarbeiten reduziert werden. Die Automatisierung verbessert die Effizienz und Konsistenz für eine einheitliche Qualität.

2. Bohren

Bei der Bohrtechnik erzeugen die Hersteller mit einem Bohrer Löcher in einem Werkstück. Dieser Bohrer rotiert und schneidet in das Material. So entsteht ein Loch mit der gewünschten Größe und Tiefe. Das Bohren ist für verschiedene Fertigungs- und Montageaufgaben unerlässlich.

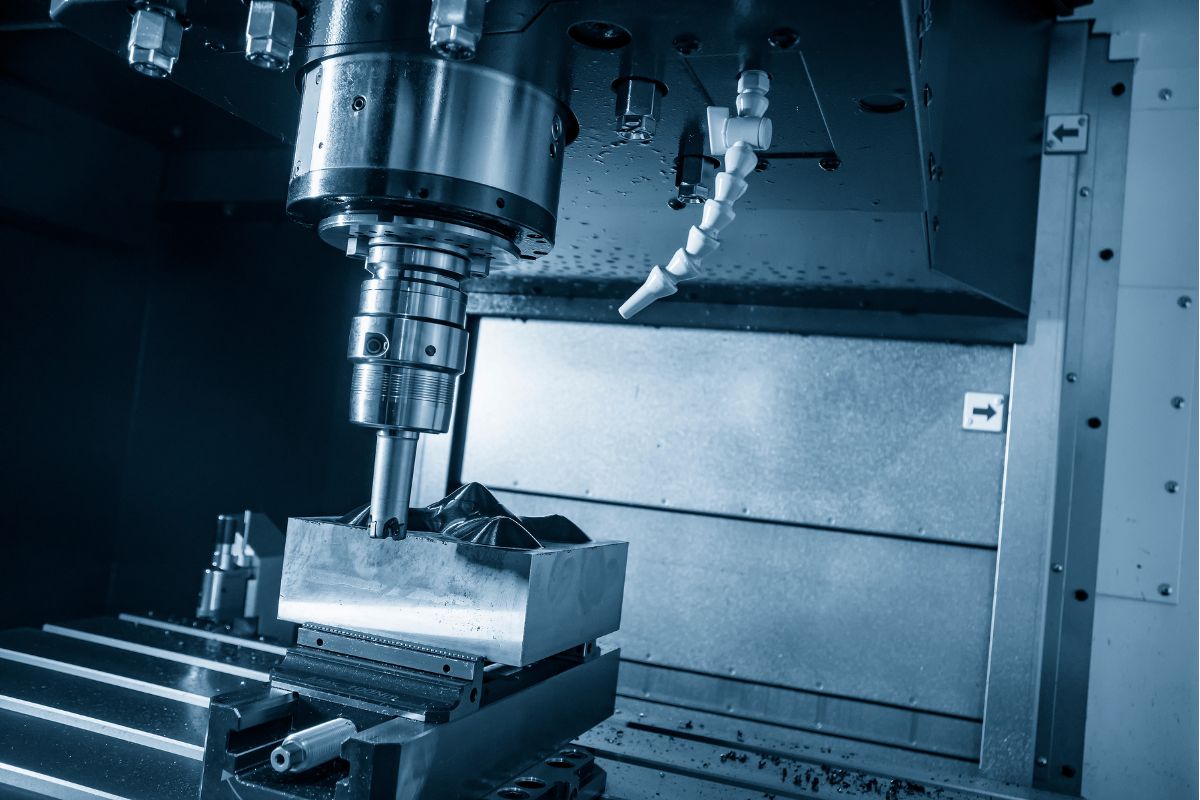

3. Fräsen

CNC-Fräsen verwendet computergesteuerte Maschinen. Sie schneiden und formen Materialien mit hoher Präzision. Dieses Verfahren eignet sich hervorragend für die Bearbeitung komplexer Geometrien und enger Toleranzen.

Die CNC-Fräse bewegt sich entlang mehrerer Achsen, um Material zu entfernen und detaillierte Teile herzustellen. Sie kann komplizierte Formen und Designs herstellen, mit denen andere Methoden Schwierigkeiten haben.

Das Verfahren gewährleistet exakte Abmessungen und hochwertige Oberflächen. Dank seiner Vielseitigkeit kann es mit verschiedenen Materialien arbeiten und einfache, detaillierte Merkmale herstellen.

4. Schweizer Bearbeitung

Schweizer Bearbeitung ist ein Präzisionsfertigungsverfahren. Sie ermöglicht es den Herstellern, hochwertige, komplizierte Teile zu produzieren. Bei dieser Technik werden ein beweglicher Spindelstock und feste Werkzeuge verwendet. Sie ermöglicht die präzise Herstellung kleiner, detaillierter Komponenten. Die Schweizer Bearbeitung eignet sich hervorragend für die Großserienfertigung und ist daher ideal für die Industrie. Ihre Effizienz und Präzision verringern den Ausschuss und verbessern die Gesamtproduktivität.

5. Schleifen

Eine Schleifscheibe oder ein Schleifband wird zum Schleifen verwendet. Sie glättet und formt Teile. Die Schleiffläche trägt kleine Mengen an Material ab. Durch dieses Verfahren entsteht eine glatte Oberfläche. Er ist wichtig für die Feinabstimmung der Abmessungen und der Oberflächenqualität.

6. Drehmaschine Drehen Betrieb

Drehmaschinen sind unverzichtbare Werkzeuge für die spanende Bearbeitung. Sie haben sich seit ihren Anfängen erheblich weiterentwickelt und sind immer präziser und vielseitiger geworden. Im Laufe der Geschichte waren diese Geräte für die Formgebung von Metallteilen unerlässlich.

Arten von Dreharbeiten auf der Drehmaschine

Gegenüber

Bei diesem Vorgang wird eine ebene Fläche am Ende eines Werkstücks geschnitten. Dabei wird überschüssiges Material entfernt und die Oberfläche für weitere Bearbeitungen vorbereitet.

Kegeldrehen

Bei dieser Technik wird das Werkstück in eine konische oder konische Form gebracht. Der Durchmesser verringert sich schrittweise über die Länge des Werkstücks.

Konturendrehen

Beim Konturdrehen werden gekrümmte oder unregelmäßige Formen auf dem Werkstück erzeugt. Es folgt einer vordefinierten Kontur, um komplexe Profile herzustellen.

Einfädeln

Beim Gewindeschneiden werden schraubenförmige Schnitte entlang der Oberfläche des Werkstücks ausgeführt. Dabei werden Gewinde für Schrauben, Bolzen und andere Gewindeteile hergestellt.

Anwendungen des Drehens auf der Drehmaschine

Automobilindustrie

Auf Drehmaschinen werden Teile für Motoren und Getriebe hergestellt. Zum Beispiel Wellen, Zahnräder und kundenspezifische Komponenten.

Luft- und Raumfahrt

Sie stellen präzise Teile für Flugzeuge her. Dazu gehören Fahrwerkskomponenten und Turbinenschaufeln.

Herstellung kundenspezifischer Teile

Drehbänke dienen der Herstellung einzigartiger Komponenten für verschiedene Anwendungen. Dazu gehören Prototypen und Spezialmaschinen.

Verwendete Materialien bei der Bearbeitung

- Stahl-Legierungen

- Aluminium-Legierungen

- Rostfreier Stahl

- Titan und Speziallegierungen

1. Stahllegierungen

Stahllegierungen weisen bei der Bearbeitung unterschiedliche Eigenschaften auf. Die verschiedenen Stahllegierungen bieten unterschiedliche Bearbeitungsmöglichkeiten, Festigkeit und Kosten. Sie sind für bestimmte Projekte geeignet.

1215 und 12L14 Stahl

1215 und 12L14 sind beliebte Stähle für die Bearbeitung großer Mengen. Sie bieten eine hervorragende Zerspanbarkeit. Diese kohlenstoffarmen Legierungen sind leicht zu schneiden und zu formen. Sie verringern den Werkzeugverschleiß und steigern die Produktionseffizienz.

12L14-Stahl enthält Blei, das die Bearbeitbarkeit noch weiter verbessert. Beide sind kosteneffizient. Er wird häufig für die Herstellung kleiner, präziser Teile verwendet. Zum Beispiel für Schrauben, Bolzen und Beschläge. Diese Legierungen werden für Aufgaben gewählt, die glatte Oberflächen und Genauigkeit erfordern.

4140 und 4130 Stahl

Die Stähle 4140 und 4130 sind sehr fest und haltbar. Sie werden mit Chrom und Molybdän hergestellt. Diese Legierungen sind schwieriger zu bearbeiten, aber sehr zäh.

4140-Stahl wird häufig in der Luft- und Raumfahrt und im Verteidigungsbereich verwendet. Er eignet sich hervorragend für die Herstellung starker Teile wie Zahnräder und Wellen.

4130er Stahl ist leichter, aber dennoch stabil. Er eignet sich gut für die Herstellung von Flugzeugrahmen und Strukturteilen. Diese Stähle werden gewählt, wenn Festigkeit und Zuverlässigkeit sehr wichtig sind.

2. Aluminium-Legierungen

Aluminiumlegierungen bieten leichte und dauerhafte Eigenschaften. Sie ermöglichen eine perfekte Verarbeitung bei der Bearbeitung von Metallteilen und bieten vielseitige Eigenschaften. Sie erfüllen die Anforderungen verschiedener Branchen.

7075 und 6061 Aluminium

7075 und 6061 Aluminium sind sehr beliebt. Viele Hersteller verwenden sie in der Luft- und Raumfahrt und in Autoteilen.

7075-Aluminium ist sehr stabil, ähnlich wie Stahl. Es eignet sich gut für Anwendungen, bei denen es auf Festigkeit ankommt, wie bei Flugzeugflügeln und Autoteilen. Aber es ist etwas schwerer und kostet mehr als 6061.

6061 ist eine starke, leichte und kostengünstige Legierung. Sie ist flexibler und leichter zu bearbeiten als 7075. Viele Branchen verwenden sie für Autoteile, Fahrradrahmen und Flugzeugstrukturen.

3. Rostfreier Stahl

Rostfreier Stahl nutzt sich nicht so schnell ab. Er bleibt mit der Zeit stabil. Er ist resistent gegen Rost. Er wird in der Lebensmittelverarbeitung, für medizinische Geräte und im Bauwesen verwendet. Seine Festigkeit macht ihn zu einer guten Wahl.

Klasse 303

Edelstahl 303 ist leicht zu bearbeiten. Er lässt sich gut schneiden und formen. Im Vergleich zu anderen Arten ist er weniger korrosionsbeständig. Die Verbraucher verwenden ihn für Maschinenteile.

Klasse 304

Edelstahl 304 ist weit verbreitet und vielseitig einsetzbar. Er ist hervorragend korrosionsbeständig. Mehrere Plattformen verwenden dieses Metall für Küchengeräte, medizinische Geräte und Industrieanlagen.

Klasse 316

Edelstahl 316 ist am korrosionsbeständigsten. Er kann in rauen Umgebungen, wie z. B. im Meer, eingesetzt werden, ohne zu rosten. Er wird in medizinischen Instrumenten, in der Lebensmittelverarbeitung und in der chemischen Verarbeitung eingesetzt.

4. Titan und Speziallegierungen

Titan Grade 5 und 23

Titan bietet starke und leichte Eigenschaften. Sein Grad 5 wird in der Luft- und Raumfahrt und für medizinische Implantate verwendet. Grad 23 wird für medizinische Hochleistungsimplantate verwendet. Beide Sorten sind gut korrosionsbeständig.

Spezial-Legierungen

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

Hastelloy ist ideal für raue Bedingungen und hohe Temperaturen. Es ist widerstandsfähig und rostet nicht.

Inconel

Inconel ist für extreme Temperaturen und Druck ausgelegt. Es wird in Motoren und hoch beanspruchten Teilen verwendet.

Nitronic 60

Es ist resistent gegen hohe Temperaturen und Korrosion. Dieses Metall wird in der Schifffahrt und in der chemischen Verfahrenstechnik verwendet.

Präzision in der Bearbeitung

Toleranzen und Qualitätskontrolle

Enge Toleranzen sind entscheidend für die Zuverlässigkeit und Leistung von Teilen. Sie gewährleisten, dass die Teile richtig passen und funktionieren.

Koordinatenmessmaschinenprüfung und genaue Maßkontrolle. Die statistische Prozesskontrolle überwacht den Prozess, um die Qualität zu erhalten. Die prozessbegleitende Überwachung hilft, Probleme frühzeitig zu erkennen.

Oberflächenbehandlung und Nachbearbeitung

Die Nachbearbeitung verbessert die Oberflächengüte der Teile. Polieren macht die Oberflächen glatt. Das Eloxieren fügt eine Schutzschicht hinzu.

Durch Galvanisieren erhalten Teile eine dekorative oder schützende Beschichtung. Die Wärmebehandlung verändert die Materialeigenschaften für eine bessere Leistung.

Eine gute Oberflächenbeschaffenheit beeinflusst die Verschleißfestigkeit, das Aussehen und die Funktionsfähigkeit eines Teils. Eine ordnungsgemäße Endbearbeitung gewährleistet, dass die Teile gut funktionieren und länger halten.

Herausforderungen in der Metallbearbeitung

Auswahl des Materials

Die Wahl des richtigen Materials ist sehr wichtig. Die Härte entscheidet darüber, wie hart oder leicht es zu bearbeiten ist. Die Bearbeitbarkeit zeigt, wie gut sich das Material schneiden und formen lässt.

Auch die Kosten spielen eine Rolle, da einige Materialien teurer sind. Sie müssen Härte, Bearbeitbarkeit und Kosten gegeneinander abwägen, um das beste Material für die Aufgabe auszuwählen.

Werkzeugverschleiß und Wartung

Werkzeugverschleiß ist ein häufiges Problem. Hitze und Reibung beim Schneiden können dazu führen, dass die Werkzeuge schnell verschleißen. Auch die Materialhärte beeinflusst die Lebensdauer der Werkzeuge.

Um dem Verschleiß vorzubeugen, sollten die Werkzeuge regelmäßig überprüft und gewartet werden. Werkzeugbeschichtungen können Reibung und Verschleiß verringern. Richtige Schmierung hilft, die Werkzeuge kühl zu halten und den Verschleiß zu verringern.

Handhabung komplexer Geometrien

Die Bearbeitung komplexer Teile kann eine Herausforderung sein. Komplizierte Konstruktionen, enge Ecken und dünne Wände sind schwer zu handhaben. Zu den Lösungen gehört der Einsatz moderner CAD/CAM-Software zur Planung und Konstruktion von Teilen.

Die 5-Achsen-Bearbeitung ermöglicht präzises Schneiden aus mehreren Winkeln. Kundenspezifische Werkzeuge können für bestimmte Formen und Merkmale hergestellt werden. Diese Techniken helfen, die Schwierigkeiten bei der Bearbeitung komplexer Geometrien zu überwinden.

Schlussfolgerung:

Wir haben uns verschiedene Bearbeitungsverfahren für Metallteile und Materialoptionen angesehen. Präzision und die Wahl des richtigen Materials sind sehr wichtig. Die Auswahl der richtigen Materialien und die Einhaltung enger Toleranzen tragen zur Herstellung zuverlässiger und hochwertiger Teile bei.

Die maschinelle Bearbeitung ist der Schlüssel zur modernen Fertigung. Sie betrifft viele Branchen, wie die Luft- und Raumfahrt und medizinische Geräte. Ihre Genauigkeit und Flexibilität treiben den Fortschritt voran und sorgen dafür, dass die Teile in verschiedenen Anwendungen gut funktionieren.

0 Kommentare