Χύτευση ψευδαργύρου Κατασκευαστής στην Κίνα: Zamak 3, Zamak 5 Die Casting Components: Zamak 3, Zamak 5

OEM Συμβατικές υπηρεσίες κατασκευής εξαρτημάτων χύτευσης ψευδαργύρου με zamak 3, zamak 5...

Υπηρεσίες χύτευσης ψευδαργύρου, η διαδικασία, οι εφαρμογές και οι συμβουλές σχεδιασμού

Όταν πρόκειται για την κατασκευή μεταλλικών εξαρτημάτων, χύτευση ψευδαργύρου τα εξαρτήματα είναι μια επιλογή υψηλής ζήτησης. Χρησιμοποιεί διάφορα κράματα για την κατασκευή σύνθετων μεταλλικών εξαρτημάτων ψευδαργύρου. Τα εξαρτήματα αυτά έχουν ισχυρές μηχανικές ιδιότητες. Εκτός από την αντοχή τους, τα εξαρτήματα αυτά διαθέτουν εξαιρετικές μηχανικές ιδιότητες. Αυτός είναι ο λόγος για τον οποίο χρησιμοποιούνται ευρέως σε διάφορες εφαρμογές. Εδώ, θα συζητήσουμε λεπτομερώς αυτές τις εφαρμογές. Επιπλέον, θα συζητήσουμε λεπτομερώς την όλη διαδικασία, τις συμβουλές σχεδιασμού, τα πλεονεκτήματα, τα μειονεκτήματα και τις εναλλακτικές λύσεις.

Τι είναι η χύτευση ψευδαργύρου;

Πρόκειται για μια διαδικασία χύτευσης μεταλλικών κραμάτων που χρησιμοποιείται για την κατασκευή εξαρτημάτων χύτευσης από κράμα ψευδαργύρου. Αρχικά, το κράμα ψευδαργύρου λιώνει σε λιωμένη κατάσταση. Στη συνέχεια, υψηλή πίεση αναγκάζει το λιωμένο κράμα ψευδαργύρου να εισέλθει σε μια κοιλότητα μήτρας (καλούπι χύτευσης μετάλλων). Στη συνέχεια, ο ψευδάργυρος αποκτά το σχήμα μιας μήτρας. Στη συνέχεια, ο ψευδάργυρος ψύχεται και εκτοξεύεται από τη μήτρα. Ως εκ τούτου, η τεχνική αυτή είναι η καταλληλότερη για την κατασκευή μεγάλων ποσοτήτων εξαρτημάτων χύτευσης υπό πίεση από κράμα ψευδαργύρου μέσης περιεκτικότητας σε ψευδάργυρο. Οι άνθρωποι χρησιμοποιούν συχνά αυτή τη διαδικασία για την παραγωγή εξαρτημάτων υψηλής ακρίβειας. Επιπλέον, μπορεί να αντιμετωπίσει διαφορετικά κράματα ψευδαργύρου, δηλαδή, Zamak (zamak 3, zamak 5) και σειρές ZA.

Ποιες είναι οι διεργασίες που εμπλέκονται στη διαδικασία περιβλήματος ψευδαργύρου;

Όταν ψάχνετε για εξαρτήματα χύτευσης Zamak, η καλύτερη επιλογή είναι να αναζητήσετε μια εταιρεία χύτευσης που είναι επαγγελματίας στις υπηρεσίες χύτευσης ψευδαργύρου.Σε αυτή την περίπτωση, η κατανόηση της διαδικασίας χύτευσης ψευδαργύρου είναι πολύ σημαντική για να επιλέξετε τον σωστό προμηθευτή. Ακολουθεί μια λεπτομερής περιγραφή των βημάτων που εμπλέκονται στην κατασκευή εξαρτημάτων χύτευσης ψευδαργύρου σε μήτρα.

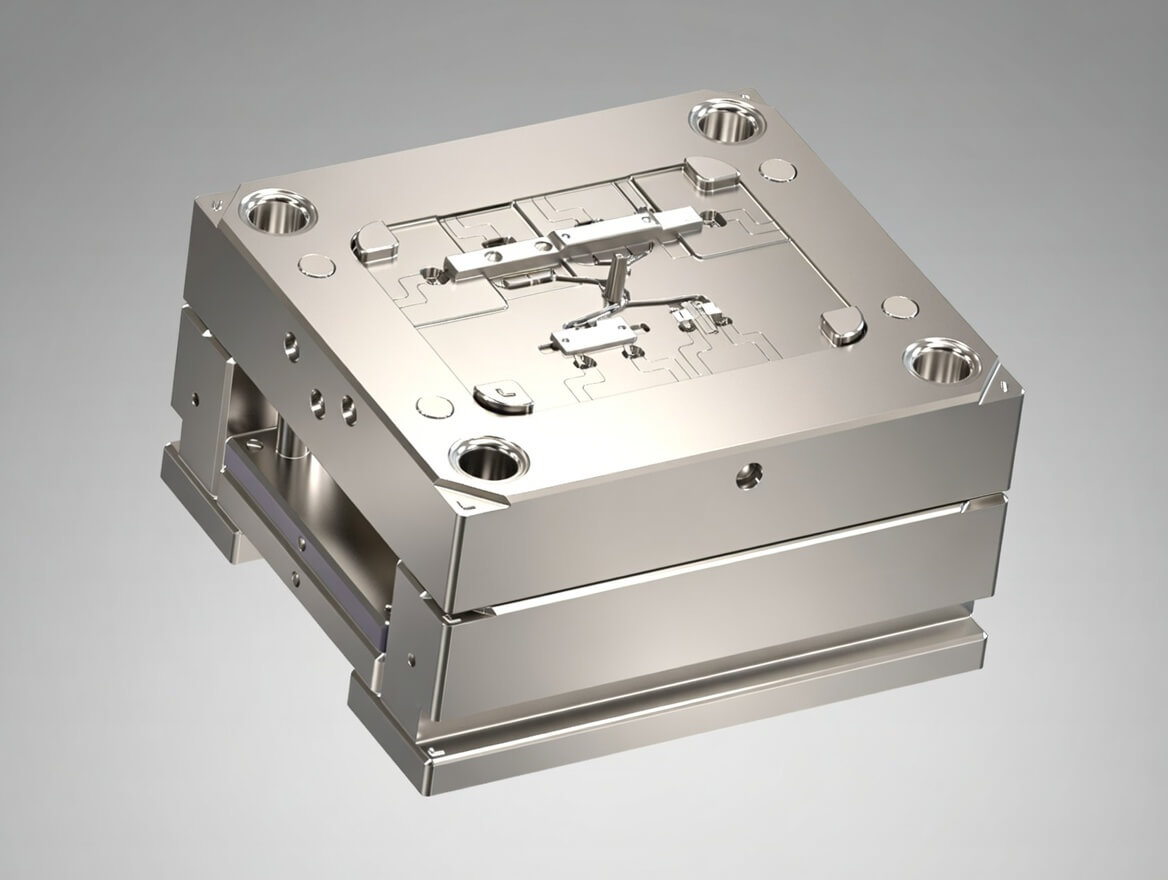

1. Σχεδιασμός Μέρος και εργαλεία Zamak

Η χύτευση ψευδαργύρου ξεκινά με τη φάση του σχεδιασμού. Η φάση αυτή μπορεί να περιλαμβάνει το σχεδιασμό του εξαρτήματος από κράμα ψευδαργύρου και το σχεδιασμό των εργαλείων. Οι μηχανικοί χρησιμοποιούν έξυπνο λογισμικό, δηλαδή CAD ή CAM, για να σχεδιάσουν τα εξαρτήματα και τα εργαλεία. Προσθέτουν όλες τις μικρές λεπτομέρειες στα σχέδια για να διασφαλίσουν την ακρίβεια του εξαρτήματος από κράμα ψευδαργύρου. Εξετάζουν προσεκτικά τις ακόλουθες πτυχές του σχεδιασμού εξαρτημάτων:

- Γωνία σχεδίασης: Για κάθε μέρος χύτευσης κράματος ψευδαργύρου που πρέπει να έχει γωνία σχεδίασης, οι κανονικές γωνίες σχεδίασης είναι μεταξύ 1-3 μοιρών. Μερικές φορές για ορισμένα ειδικά μέρη χύτευσης ψευδαργύρου, μπορεί να εφαρμοστεί 0,5 βαθμός, ανάλογα με το σχεδιασμό του εξαρτήματος.

- Πάχος τοιχώματος: Διατηρούν ομοιόμορφο πάχος τοιχώματος. Έτσι, μπορούν να αποτρέψουν τα ελαττώματα και να επιτρέψουν τη σωστή πλήρωση. για τα εξαρτήματα χύτευσης ψευδαργύρου το ελάχιστο πάχος τοιχώματος είναι 0,8 mm, αλλά αυτό είναι σχεδιασμός σχετικά με τη γεωμετρία σχεδιασμού, εάν δεν γνωρίζετε τώρα για αυτό, σας προτείνουμε να βρείτε έναν επαγγελματία σχεδιαστή συνεργάτη χύτευσης ψευδαργύρου ή μπορείτε να επικοινωνήσετε μαζί μας για βοήθεια.

- Παϊδάκια και φιλέτα: Οι μηχανικοί ενσωματώνουν νευρώσεις και φιλέτα στα σχέδιά τους. Οι νευρώσεις συμβάλλουν στην ενίσχυση του εξαρτήματος από κράμα μετάλλων. Τα φιλέτα βοηθούν στην αποφυγή αιχμηρών γωνιών για την αποφυγή της καταπόνησης.

Επιπλέον, στο σχεδιασμό εργαλείων χύτευσης ψευδαργύρου, οι μηχανικοί σχεδιαστές εργαλείων θα σχεδιάσουν το πλήρως τρισδιάστατο και δισδιάστατο σχέδιο εργαλείων σύμφωνα με το σχεδιασμό του εξαρτήματος και θα δημιουργήσουν τη λίστα BOM για όλα τα εξαρτήματα, για το εργαλείο χύτευσης ψευδαργύρου που απαιτεί υψηλής ποιότητας χάλυβες όπως H13, 8407 και 1.2344. Αυτή η μήτρα αποτελείται από δύο μισά, δηλ. τη μήτρα καλύμματος (μισό στερέωσης) και τη μήτρα εκτίναξης (κινητό μισό). Ως εκ τούτου, έχουμε σχεδιάσει κατάλληλα τη μήτρα ώστε να ευθυγραμμιστεί με τα σχέδια CAD. Αυτό εγγυάται ότι το τελικό εξάρτημα θα ταιριάζει ακριβώς με μια μήτρα.

2. Λιώσιμο και έγχυση για τη δοκιμή των εργαλείων

Μόλις η κατασκευή εργαλείων χύτευσης πεθαίνει πλήρως, τότε αρχίζουμε να δοκιμάζουμε το εργαλείο, αυτό το βήμα περιλαμβάνει την τήξη του υλικού ψευδαργύρου. Αυτό γίνεται συνήθως σε κλίβανο. Φροντίζουμε να ρυθμίσουμε τη θερμοκρασία μεταξύ 700°F και 800°F (370°C και 430°C). Αυτό το εύρος βοηθά να διατηρηθεί το μέταλλο ψευδαργύρου σε λιωμένη κατάσταση. Μετά από αυτό, ο λιωμένος ψευδάργυρος επιτρέπεται να εγχυθεί στο εργαλείο χύτευσης με εκμαγείο από τη μηχανή. Αυτή η μηχανή χύτευσης σε ζεστό θάλαμο περιλαμβάνει μια διάτρηση, μια κοιλότητα μήτρας και έναν θάλαμο ψύξης. Μετά την έγχυση του λιωμένου κράματος στο καλούπι, η διάτρηση ασκεί υψηλή πίεση, εξαναγκάζοντάς το στην κοιλότητα της μήτρας. Στη συνέχεια, ο λιωμένος ψευδάργυρος παίρνει το σχήμα της μήτρας και επιτυγχάνει όλες τις διαστάσεις της.

3. Ψύξη και στερεοποίηση

Μόλις ολοκληρωθεί η διαδικασία έγχυσης, ο λιωμένος ψευδάργυρος ψύχεται από το σύστημα ψύξης. Το χαλύβδινο καλούπι αρχίζει να ψύχει γρήγορα τον λιωμένο ψευδάργυρο. Αλλά αυτή η ψύξη έχει ορισμένα όρια. συνήθως στερεώνεται χρησιμοποιώντας τα κανάλια ψύξης. Το ψυκτικό μέσο ή το νερό επιτρέπεται να περάσει μέσα από αυτό το κανάλι. Βοηθούν στην ψύξη του κράματος ψευδαργύρου. Μετά την ψύξη, ο ψευδάργυρος αρχίζει να στερεοποιείται. Σε αυτό το στάδιο, παίρνει τις διαστάσεις του καλουπιού. Εκτός από αυτό, η γρήγορη ψύξη βοηθάει στην απόκτηση λεπτόκοκκων δομών με υψηλή αντοχή. Επιπλέον, αυτός ο χρόνος ψύξης εξαρτάται από το μέγεθος του τεμαχίου και την πολυπλοκότητά του. Οι απλούστερες κατασκευές ψύχονται νωρίτερα.

4. Εκτίναξη και κλάδεμα

Το τελικό στάδιο της διαδικασίας κατασκευής χύτευσης ψευδαργύρου είναι η εκτίναξη και η περιποίηση του εξαρτήματος από κράμα ψευδαργύρου. Μετά τη στερεοποίηση, η μήτρα ανοίγει. Στη συνέχεια, οι πείροι εκτίναξης αρχίζουν να ωθούν το εξάρτημα έξω από το καλούπι. Αυτό το καλούπι έχει σχεδιαστεί έξυπνα. Μπορεί εύκολα να βγει από την κοιλότητα της μήτρας χωρίς να προκαλέσει καμία ζημιά. Επιπλέον, εάν υπάρχει υπερβολικό υλικό, δηλαδή flash, προσκολλάται γύρω από τις άκρες του εξαρτήματος από κράμα ψευδαργύρου. Είναι σημαντικό να αφαιρεθεί. Αυτό επιτυγχάνεται με τη διαδικασία κοπής. Η διαδικασία αυτή μπορεί να χρησιμοποιεί διάφορες μηχανικές εργασίες, όπως κοπή, λείανση ή λίμα. Όλες αυτές οι διεργασίες έχουν ως αποτέλεσμα την παραγωγή λεπτών εξαρτημάτων.

5. Δευτερογενείς διεργασίες

Ορισμένα μέρη οριστικοποιούνται μετά την περικοπή. Αλλά μερικά από αυτά χρειάζονται πρόσθετες διεργασίες. Μπορούν να αποκτήσουν καλύτερη εμφάνιση και συγκεκριμένες διαστάσεις. Για παράδειγμα, διάνοιξη οπών, σπείρωμα, μηχανική κατεργασία ή βελτίωση των επιφανειών. Ενώ ορισμένα εξαρτήματα χύτευσης ψευδαργύρου μπορεί να χρειάζονται καλύτερη εμφάνιση και πρόσθετες ιδιότητες, όπως αντοχή στη διάβρωση και λειτουργία, μπορούν να υποβληθούν στη διαδικασία βαφής. Επιπλέον, ορισμένα εξαρτήματα χύτευσης κράματος ψευδαργύρου μπορεί να χρειάζονται ανθεκτικό φινίρισμα. Μπορούν να αντέξουν σκληρές περιβαλλοντικές συνθήκες- μπορεί να χρειαστούν διαδικασία επιμετάλλωσης ή επίστρωσης σε σκόνη.

Τέλος, αν ψάχνετε για υπηρεσίες χύτευσης ψευδαργύρου, σας προτείνουμε να επικοινωνήσετε με έναν κατασκευαστή χύτευσης που μπορεί να κάνει υπηρεσίες μιας στάσης για εσάς, σε αυτή την περίπτωση θα πρέπει να μιλήσετε μόνο με έναν προμηθευτή, είμαστε μια εταιρεία χύτευσης στην Κίνα που προσφέρει υπηρεσίες χύτευσης ψευδαργύρου από το σχεδιασμό μέρους, το σχεδιασμό εργαλείων, την κατασκευή εργαλείων χύτευσης, τη μαζική παραγωγή, τη δευτερογενή κατεργασία, την επιθεώρηση επιφανειακού φινιρίσματος, τη συσκευασία, τη συναρμολόγηση και την παράδοση. Επικοινωνήστε μαζί μας για να λάβετε προσφορά σε 24 ώρες.

Συνήθως χρησιμοποιούμενα κράματα ψευδαργύρου για χύτευση σε μήτρες

Ακολουθούν τα διάφορα κράματα ψευδαργύρου. Έχουν διάφορες εφαρμογές σε διάφορους τομείς. Ας συζητήσουμε λεπτομερώς τις ιδιότητες, τη σύνθεση και τις εφαρμογές τους.

|

Κράμα Zn |

Σύνθεση |

Ιδιότητες |

Τυπικές εφαρμογές |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0.03% |

Καλή ισορροπία αντοχής, ολκιμότητας και χυτευσιμότητας |

Εξαρτήματα αυτοκινήτων, υλικό, ηλεκτρικά περιβλήματα |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Υψηλότερη αντοχή και σκληρότητα, καλή αντοχή σε ερπυσμό |

Γρανάζια, μοχλοί, μικρά μηχανικά εξαρτήματα |

|

Zamak 7 |

Zn 99.99%, Al 0.05%, Mg 0.01% |

Ανώτερη ολκιμότητα και ρευστότητα, υψηλή καθαρότητα |

Ηλεκτρονικοί σύνδεσμοι, εξαρτήματα ακριβείας |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Υψηλότερη αντοχή και σκληρότητα μεταξύ των κραμάτων Zamak |

Μηχανικά μέρη βαρέως τύπου, εργαλεία |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Υψηλή αντοχή και σκληρότητα, καλές ιδιότητες έδρασης |

Ρουλεμάν, κουζινέτα, μικρά εξαρτήματα μηχανημάτων |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Υψηλή αντοχή, σκληρότητα, καλή χυτευσιμότητα |

Δομικά μέρη, εξαρτήματα υψηλού φορτίου |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Υψηλότερη αντοχή και σκληρότητα, χαμηλότερη πυκνότητα |

Εφαρμογές βαρέως τύπου, μεγάλα εξαρτήματα μηχανημάτων |

Θεμελιώδεις συμβουλές σχεδιασμού για χύτευση ψευδαργύρου

Ακολουθούν ορισμένες σημαντικές συμβουλές που μπορείτε να χρησιμοποιήσετε για να κάνετε τα εξαρτήματα χύτευσης ψευδαργύρου πιο αποτελεσματικά και αποδοτικά. Όταν χρειάζεστε υπηρεσίες χύτευσης ψευδαργύρου, οι παρακάτω συμβουλές μπορούν ακόμα να σας βοηθήσουν με το έργο χύτευσης Zamak, επειδή ο προμηθευτής σας δεν θα καταλάβει το σκοπό των εξαρτημάτων χύτευσης ψευδαργύρου, φυσικά αν θέλετε ο προμηθευτής σας να κάνει το σχεδιασμό για εσάς, τότε θα πρέπει να χειριστεί αυτούς τους παράγοντες.

|

Σχεδιαστική πτυχή |

Θεμελιώδεις συμβουλές |

Απλοποιημένα σχέδια |

|

Γωνίες σχεδίασης |

Ενσωματώστε γωνίες βύθισης (συνήθως 1-3 μοίρες). |

|

|

Πάχος τοιχώματος |

Διατηρήστε ομοιόμορφο πάχος τοιχώματος (0,040-0,120 ίντσες για ψευδάργυρο). |

|

|

Παϊδάκια |

Προσθέστε νευρώσεις για να ενισχύσετε περιοχές χωρίς να αυξήσετε το συνολικό πάχος. |

|

|

Φιλέτα |

Χρησιμοποιήστε φιλέτα αντί για αιχμηρές γωνίες (ακτίνα 0,020 ίντσες ή περισσότερο). |

|

|

Undercuts |

Ελαχιστοποιήστε τις υποκοπές ή χρησιμοποιήστε πυρήνες ολίσθησης εάν είναι απαραίτητο. |

|

|

Αφεντικά |

Σχεδιάζετε προεξοχές με κατάλληλο ύψος και διάμετρο (αναλογία 1:1 έως 3:1). |

|

|

Τρύπες και αυλακώσεις |

Σχεδιασμός με σταθερό μέγεθος και αποστάσεις (ελάχιστη διάμετρος 0,040 ίντσες). |

|

|

Υφή |

Προσθέστε υφές σε επίπεδες επιφάνειες για να βελτιώσετε την αισθητική. |

|

|

Ανοχές |

Χρησιμοποιήστε ρεαλιστικές ανοχές (±0,002 έως ±0,005 ίντσες). |

|

|

Γραμμή αποχωρισμού |

Τοποθετήστε τη γραμμή διαχωρισμού στρατηγικά. |

Εφαρμογές της χύτευσης ψευδαργύρου

Όπως και άλλες διαδικασίες, η χύτευση ψευδαργύρου χρησιμοποιείται ευρέως σε διάφορες βιομηχανίες. Ας συζητήσουμε λεπτομερώς τις εφαρμογές της.

1. Αυτοκινητοβιομηχανία

Η χύτευση ψευδαργύρου έχει πολλές εφαρμογές στον τομέα της αυτοκινητοβιομηχανίας. Χρησιμοποιείται για την κατασκευή ακριβών και ανθεκτικών εξαρτημάτων χύτευσης ψευδαργύρου για την αυτοκινητοβιομηχανία. Μπορεί να περιλαμβάνουν καρμπυρατέρ. Αυτά τα καρμπυρατέρ χρειάζονται υψηλή διαστατική ακρίβεια και επιφανειακό φινίρισμα. Η χύτευση ψευδαργύρου σε μήτρα είναι η καλύτερη επιλογή για αυτού του είδους τα εξαρτήματα της αυτοκινητοβιομηχανίας. Εκτός από αυτό, ορισμένα εξαρτήματα φρένων αυτοκινήτων χρειάζονται υψηλή αντοχή και αξιοπιστία. Έτσι, σε αυτή την περίπτωση, η χύτευση ψευδαργύρου είναι καλή επιλογή. Επιπλέον, η χύτευση ψευδαργύρου έχει πολλές εφαρμογές για την κατασκευή εξαρτημάτων που μπορούν να διαχειριστούν την καταπόνηση και τη φθορά.

2. Βιομηχανία ηλεκτρονικών ειδών

Η χύτευση ψευδαργύρου έχει βρει εφαρμογές στη βιομηχανία ηλεκτρονικών ειδών. Βοηθά στην κατασκευή πολύπλοκων και λεπτομερών εξαρτημάτων. Τα εξαρτήματα αυτά παρουσιάζουν εξαιρετική ηλεκτρική αγωγιμότητα και ιδιότητες θωράκισης. Εκτός αυτού, τα χυτά μέρη ψευδαργύρου είναι ελαφρύτερα σε βάρος. Ως εκ τούτου, παρέχουν αντοχή και ανθεκτικότητα. Επιπλέον, οι ηλεκτρικοί σύνδεσμοι απαιτούν ακρίβεια και συνεπή σχήματα. Εδώ ταιριάζουν πολύ καλά οι χυτές μήτρες ψευδαργύρου. Βοηθά επίσης στην απαγωγή της θερμότητας από τα ηλεκτρονικά εξαρτήματα. Συνολικά, αυξάνει την απόδοση και τη μακροζωία του εξαρτήματος.

3. Καταναλωτικά αγαθά

Σε αυτόν τον τομέα, η χύτευση ψευδαργύρου είναι μια σχετικά οικονομικά αποδοτική λύση. Μπορεί να προσθέσει αισθητική σε λειτουργικά μέρη. Επιπλέον, είναι αρκετά ανθεκτικό και εύκολο στη λειτουργία. Έτσι, χρησιμοποιείται ευρέως για την κατασκευή μαζικών ποσοτήτων με προσαρμοσμένα σχήματα και διαστάσεις. Χρησιμοποιείται για την κατασκευή διαφορετικών προϊόντων. Συνήθως περιλαμβάνουν αποσκευές, πόρτες και συσκευές. Αυτό συμβαίνει λόγω της ανθεκτικότητας και του αισθητικού φινιρίσματός τους.

4. Βιομηχανικός εξοπλισμός

Εκτός από άλλους τομείς, η χύτευση ψευδαργύρου έχει πολλές εφαρμογές σε βιομηχανικούς τομείς. Χρησιμοποιείται για την κατασκευή διαφόρων εξαρτημάτων. Αυτά χρειάζονται γενικά υψηλή ακρίβεια και αντοχή. Επιπλέον, έχουν υψηλή αντοχή σε δύσκολες περιβαλλοντικές συνθήκες. Το καλύτερο παράδειγμα είναι τα εξαρτήματα αντλιών. Η χύτευση ψευδαργύρου συμβάλλει στην κατασκευή αυτών των εξαρτημάτων. Συνήθως πρόκειται για περιβλήματα και πτερωτές. Επιπλέον, η διαδικασία αυτή χρησιμοποιείται ευρέως και για την κατασκευή βαλβίδων, μηχανημάτων και εξοπλισμού.

Ποια είναι τα πλεονεκτήματα της χύτευσης ψευδαργύρου;

Ακριβώς όπως και άλλες μέθοδοι, η χύτευση ψευδαργύρου προσφέρει επίσης διαφορετικά οφέλη. Ας τα συζητήσουμε λεπτομερώς.

1. Ακρίβεια

Αυτή η τεχνική παρέχει ακρίβεια υψηλής διάστασης. Είναι ικανή να παράγει πολύπλοκες λεπτομέρειες. Εκτός από αυτό, η χύτευση ψευδαργύρου είναι ιδανική για την κατασκευή εξαρτημάτων που χρειάζονται στενή ανοχή. Η ίδια η ακρίβειά της αποδεικνύει ότι το τελικό προϊόν θα ανταποκρίνεται σίγουρα στις προδιαγραφές του σχεδιασμού. Θα συμβάλει στη μείωση των εκτεταμένων διαδικασιών μετά τη χύτευση και της μηχανικής κατεργασίας. Εκτός από αυτό, ελαχιστοποιεί επίσης την ανάγκη για φινίρισμα.

2. Αντοχή και ανθεκτικότητα

Η χύτευση ψευδαργύρου επιτρέπει διάφορες χρήσεις κραμάτων. Αυτά τα κράματα χρειάζονται εξαιρετικές μηχανικές ιδιότητες. Μπορεί να περιλαμβάνουν καλή αντοχή σε κρούση και αντοχή σε εφελκυσμό. Εκτός από αυτό, καθιστά τα εξαρτήματα χυτοπρεσσαριστού ψευδαργύρου ισχυρά και ανθεκτικά. Έτσι, το εξάρτημα καθίσταται πιο ικανό να αντέξει σημαντικές μηχανικές καταπονήσεις και φθορά. Αυτός είναι ο λόγος για τον οποίο η χύτευση ψευδαργύρου χρησιμοποιείται ευρέως σε εφαρμογές, δηλαδή στην αυτοκινητοβιομηχανία και στον βιομηχανικό εξοπλισμό.

3. Φινίρισμα επιφάνειας

Η χύτευση ψευδαργύρου συμβάλλει στην κατασκευή εξαρτημάτων με λεία επιφάνεια. Έτσι, είναι πραγματικά εύκολο να εφαρμοστεί η επιμετάλλωση και το φινίρισμα. Μαζί με αυτό, έχει μια εγγενή ποιότητα επιφάνειας. Έτσι, επιτρέπει διάφορες διαδικασίες μετά τη χύτευση. Αυτές μπορεί να περιλαμβάνουν τη βαφή, την επίστρωση σκόνης και την ηλεκτρολυτική επιμετάλλωση. Έτσι, τα χυτά εκμαγεία ψευδαργύρου εγγυώνται αισθητική εμφάνιση και αντοχή στη διάβρωση. Εκτός από αυτό, παράγει επίσης εξαιρετικά ακριβή τελικά προϊόντα.

4. Αποδοτικότητα

Η χύτευση ψευδαργύρου είναι ένας αποτελεσματικός και αξιόπιστος τρόπος κατασκευής μεταλλικών εξαρτημάτων. Έχει υψηλούς ρυθμούς παραγωγής με ελάχιστη απαιτούμενη κατεργασία. Επιπλέον, μπορεί να κατασκευάσει μεγάλες ποσότητες. Έτσι, είναι κατάλληλη για την κατασκευή μεγάλου όγκου παραγωγής. Έτσι, μειώνουν το χρόνο και το κόστος κατασκευής.

5. Οικονομικά αποδοτικό

Η τεχνική αυτή είναι πολύ οικονομική σε σύγκριση με άλλες μεθόδους χύτευσης. Δίνει ένα λείο φινίρισμα. Έτσι, δεν υπάρχει ανάγκη για δευτερεύουσες εργασίες. Αλλά ναι, το αρχικό κόστος της χύτευσης ψευδαργύρου είναι αρκετά υψηλό, δηλαδή το κόστος σχεδιασμού των εργαλείων. Αλλά όταν πρόκειται για μαζική παραγωγή, το κόστος μειώνεται και δίνει συνεπή αποτελέσματα.

Ποια είναι τα μειονεκτήματα της χύτευσης ψευδαργύρου;

Όπως και τα πλεονεκτήματα, η χύτευση ψευδαργύρου έχει και κάποια μειονεκτήματα. Ας τα συζητήσουμε λοιπόν εδώ.

1. Περιορισμοί μεγέθους

Η χύτευση ψευδαργύρου ταιριάζει σε μικρές ή μεσαίες παραγωγές. Εάν προσπαθείτε να κατασκευάσετε εξαρτήματα μεγάλου μεγέθους, τότε αυτή η διαδικασία έχει περιορισμούς. Αυτό συμβαίνει γενικά λόγω των μηχανών χύτευσης και των μεγεθών των καλουπιών. Έτσι, μπορείτε να βρείτε άλλες εναλλακτικές λύσεις για την κατασκευή των μεγάλων εξαρτημάτων.

2. Υψηλό αρχικό κόστος

Όπως συζητήσαμε προηγουμένως, η μέθοδος χύτευσης ψευδαργύρου απαιτεί ειδικά σχέδια και εργαλεία. Έτσι, είναι προφανές ότι έχει υψηλότερο κόστος από άλλες τεχνικές. Έτσι, αυτό την καθιστά λιγότερο χρήσιμη για μικρές παραγωγές. Ωστόσο, μπορεί να χρησιμοποιηθεί για την παραγωγή μεγάλων ποσοτήτων παραγωγής με συνεπή σχέδια.

3. Θερμική αγωγιμότητα

Τα κράματα ψευδαργύρου είναι καλύτεροι θερμικοί αγωγοί από άλλα μέταλλα. Έτσι, καθίσταται δύσκολη η αντιμετώπιση της θερμότητας κατά τη διάρκεια της διαδικασίας. Έτσι, πρέπει να σχεδιάσετε προσεκτικά το καλούπι. Εκτός από αυτό, πρέπει επίσης να προσθέσετε κατάλληλες στρατηγικές ψύξης για να αποφύγετε τυχόν ελαττώματα.

Ποιες είναι οι διαθέσιμες εναλλακτικές λύσεις για τη χύτευση ψευδαργύρου;

Συγκρίνοντας τόσο τα πλεονεκτήματα όσο και τα μειονεκτήματα της χύτευσης ψευδαργύρου, μπορούμε να δοκιμάσουμε να χρησιμοποιήσουμε διαφορετικές εναλλακτικές λύσεις για να πάρουμε τα επιθυμητά εξαρτήματα. Έτσι, η εξήγησή τους βρίσκεται στον παρακάτω πίνακα.

|

Εναλλακτική λύση |

Υλικό |

Πλεονεκτήματα |

Μειονεκτήματα |

Εφαρμογές |

|

Κράματα αλουμινίου |

Ελαφρύ, ανθεκτικό στη διάβρωση |

Υψηλότερο σημείο τήξης |

Εξαρτήματα αυτοκινήτων, εξαρτήματα αεροδιαστημικής |

|

|

Κράματα μαγνησίου |

Πολύ ελαφρύ, καλή αναλογία αντοχής προς βάρος |

Πιο ακριβό υλικό |

Καταναλωτικά ηλεκτρονικά, εξαρτήματα αυτοκινήτων |

|

|

Πλαστική χύτευση με έγχυση |

Θερμοπλαστικά |

Ελαφρύ, ευέλικτο |

Χαμηλότερη αντοχή και ανθεκτικότητα |

Καταναλωτικά αγαθά, ιατρικές συσκευές |

|

Χύτευση με άμμο |

Διάφορα μέταλλα |

Καλό για μεγάλα εξαρτήματα, χαμηλότερο κόστος εργαλείων |

Χοντρό φινίρισμα επιφάνειας, χαμηλότερη ακρίβεια |

Μπλοκ κινητήρων, μέρη μεγάλων μηχανημάτων |

|

Χύτευση επενδύσεων |

Διάφορα μέταλλα |

Υψηλή ακρίβεια, εξαιρετικό φινίρισμα επιφάνειας |

Υψηλό κόστος, μεγαλύτερος χρόνος παραγωγής |

Πτερύγια στροβίλων, ιατρικά εμφυτεύματα |

|

Μεταλλουργία σε σκόνη |

Μέταλλα και κράματα |

Υψηλή ακρίβεια, ελάχιστα απόβλητα |

Μικρότερα εξαρτήματα, υψηλό κόστος εργαλείων |

Γρανάζια, ρουλεμάν, δομικά μέρη |

|

Σφράγιση |

Μέταλλα |

Παραγωγή υψηλής ταχύτητας, χαμηλό κόστος |

Επίπεδα ή απλά σχήματα, υψηλό αρχικό κόστος κατασκευής εργαλείων |

Πάνελ αυτοκινήτων, ηλεκτρονικά εξαρτήματα |

|

Σφυρηλάτηση |

Μέταλλα |

Υψηλή αντοχή, εξαιρετική ανθεκτικότητα |

Απλούστερα σχήματα, μεγαλύτερη σπατάλη υλικών |

Εξαρτήματα αυτοκινήτων, αεροδιαστημικής |

Συμπέρασμα

Συμπερασματικά, η χύτευση ψευδαργύρου είναι μια έξυπνη τεχνική για την κατασκευή μεταλλικών εξαρτημάτων. Έχει πολλές εφαρμογές σε πολλές βιομηχανίες. Εδώ, το μέταλλο ψευδαργύρου μετατρέπεται σε λιωμένη κατάσταση και εγχέεται σε έναν κλίβανο. Στη συνέχεια, υφίσταται υψηλή πίεση και εισάγεται στην κοιλότητα της μήτρας. Στη συνέχεια αρχίζει να αποκτά το σχήμα του καλουπιού και αφήνεται να κρυώσει. Μετά τη στερεοποίηση, το τεμάχιο ψευδαργύρου εκτοξεύεται από την κοιλότητα της μήτρας και ελέγχεται αν χρειάζεται περιποίηση ή επιφανειακό φινίρισμα. Έτσι, αυτό είναι ένα αρκετά απλό βήμα. Αυτό χρησιμοποιείται σημαντικά για την κατασκευή μικρών εξαρτημάτων και την εξυπηρέτηση μεγάλων παραγωγών. Έτσι, χρησιμοποιείται ευρέως σε πολλές βιομηχανίες.

Συχνές ερωτήσεις

Q1. Πώς μπορείτε να συγκρίνετε τη χύτευση ψευδαργύρου με τη χύτευση αλουμινίου;

Λοιπόν, και οι δύο χύτευση ψευδαργύρου και τα εξαρτήματα χύτευσης αλουμινίου ξεκινούν με την τήξη του μετάλλου και στη συνέχεια αποκτούν το σχήμα του καλουπιού. Όμως, τα χυτά εξαρτήματα ψευδαργύρου έχουν ακρίβεια και επιφανειακό φινίρισμα. Από την άλλη πλευρά, τα χυτά αλουμινίου είναι χρήσιμα για ελαφρύτερα εξαρτήματα με καλή αντοχή στη διάβρωση.

Q2. Μπορείτε να ανακυκλώσετε τα χυτά μέρη ψευδαργύρου;

Απολύτως Ναι, τα χυτά μέρη ψευδαργύρου είναι θερμικοί αγωγοί. Έτσι, μπορούν εύκολα να λιώσουν σε ορισμένες θερμοκρασίες. Έτσι, είναι πλήρως ανακυκλώσιμα και ιδιαίτερα καλά για το περιβάλλον.

Q3. Ποιες τεχνικές μετεπεξεργασίας χρησιμοποιούνται γενικά για την κατασκευή χυτών εξαρτημάτων ψευδαργύρου;

Υπάρχουν πολλές. Έτσι, οι πιο συνηθισμένες τεχνικές μετεπεξεργασίας είναι η μηχανική κατεργασία, η επιμετάλλωση, η βαφή και η επίστρωση σε σκόνη.

Γκαλερί προϊόντων

Εξαρτήματα ψύκτρας λαμπτήρων LED, εξαρτήματα ναυτιλίας, εξαρτήματα αρχιτεκτονικού υλικού, εξαρτήματα αυτοκινήτων, εξαρτήματα μηχανολογίας, εξαρτήματα αυτοκινήτων, περίβλημα και εξαρτήματα φωτισμού LED, υλικό παραθύρων και πορτών, εξαρτήματα αθλητικού εξοπλισμού, εξαρτήματα αυτοκινήτων, εξαρτήματα ηλεκτρικών εργαλείων.

Σχετικά με εμάς

Ιδρύθηκε το 1999, η GC Precision Mold Co. ltd (Was Κατασκευαστής χύτευσης αλουμινίου (Κίνα) Limited ), γίνεται πλέον ένας από τους κορυφαίους παγκόσμιους προμηθευτές υψηλής ποιότητας εξαρτήματα χύτευσης aκαι κατεργασία μη σιδηρούχων μεταλλικών προϊόντων.

Η γραμμή παραγωγής μας περιλαμβάνει, μεταξύ άλλων, χύτευση αλουμινίου, χύτευση ψευδαργύρου, χύτευση χαλκού με άμμο, χύτευση βαρύτητας αλουμινίου, Τα προϊόντα μας αναγνωρίστηκαν και πιστοποιήθηκαν από το ISO 14001 και το IATF 16949, είμαστε πάντα έτοιμοι να είμαστε ο αξιόπιστος προμηθευτής και συνεργάτης σας στην Κίνα.

Αρχική σελίδα Λύση Υποστήριξη Σύνδεσμοι Καριέρα Blog Sitemap

Πνευματικά δικαιώματα © 2011-2014 GC Precision Mold όλα τα δικαιώματα διατηρούνται