Η κατασκευή εξαρτημάτων αεροπλάνων με χύτευση χρησιμοποιεί ισχυρά, ελαφριά μέταλλα. Τα κοινά μέταλλα περιλαμβάνουν το αλουμίνιο (όπως το A380), το μαγνήσιο (όπως το AZ91D) και το τιτάνιο. Αυτά τα μέταλλα επιλέγονται επειδή είναι ισχυρά αλλά δεν ζυγίζουν πολύ. Το καυτό, λιωμένο μέταλλο ωθείται πολύ γρήγορα σε ένα χαλύβδινο καλούπι. Αυτό δημιουργεί περίπλοκα σχήματα και λιγότερα μέρη για να συναρμολογηθούν. Είναι φθηνότερο να κατασκευάζετε πολλά εξαρτήματα με αυτόν τον τρόπο. Το λιωμένο μέταλλο ωθείται μέσα στο καλούπι με πολύ υψηλή πίεση (συνήθως μεταξύ 10 και 210 MPa).

Ας αναλύσουμε τις βαθύτερες πληροφορίες σχετικά με την αεροδιαστημική χύτευση σε μέρη. Αυτό περιλαμβάνει τις μοναδικές μεθόδους, τα υλικά, τις εφαρμογές, τα οφέλη κ.λπ.

Ζήτηση της αεροδιαστημικής βιομηχανίας

Η αεροδιαστημική βιομηχανία χρειάζεται πάντα τα μέρη που είναι ισχυρά αλλά ελαφριά. Ωστόσο, οι παραδοσιακές μέθοδοι αντιμετωπίζουν προκλήσεις και συχνά αποτυγχάνουν να δημιουργήσουν τέτοιου είδους αποτελέσματα. Αυτά τα εξαρτήματα μπορούν να αντισταθούν στην κόπωση και να χειριστούν ακραίες θερμοκρασίες και πιέσεις.

Ως εκ τούτου, στις αρχές του 20ου αιώνα, μέθοδοι χύτευσης δημιουργήθηκε και αναπτύχθηκε. Οι διαδικασίες αυτές είναι πλέον ευρέως δημοφιλείς. Μπορούν να παράγουν πολύπλοκα εξαρτήματα μέσα σε δευτερόλεπτα.

Παραδείγματα περιλαμβάνουν εξαρτήματα του συστήματος προσγείωσης, δορυφορικά εξαρτήματα και βάσεις κινητήρα.

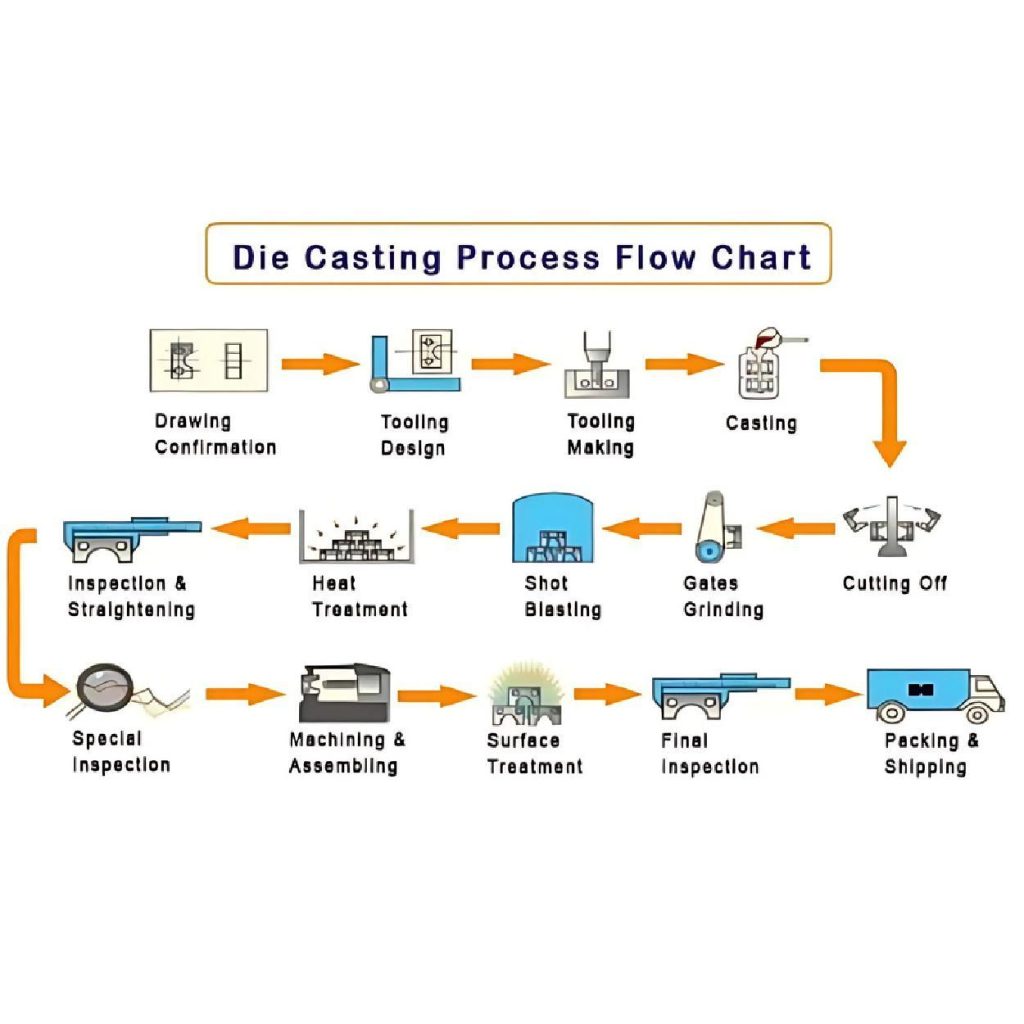

Η χύτευση σε μήτρα περιλαμβάνει απλά βήματα. Το αρχικό βήμα είναι η τήξη του υλικού σε κλίβανο. Στη συνέχεια, οι χυτευτές μήτρας μετατοπίζουν αυτό το μέταλλο προς τις μηχανές και το εγχέουν ομοιόμορφα στην κοιλότητα της μήτρας. Εφαρμόζονται υψηλές πιέσεις και η μήτρα παραμένει ερμητικά κλειστή έως ότου τα εξαρτήματα γίνουν στερεά και έτοιμα για αφαίρεση.

Οφέλη της αεροδιαστημικής χύτευσης

1. Ακρίβεια και ακρίβεια

Οι κατασκευαστές παράγουν αεροδιαστημικά εξαρτήματα ακριβείας. Διασφαλίζουν ότι το εξάρτημα ταιριάζει απόλυτα με ακριβείς μετρήσεις. Αυτό το εξάρτημα περιλαμβάνει επίσης ανοχές +/- 0,005 ίντσες ή καλύτερες. Για παράδειγμα, κινητήρες και τουρμπίνες.

2. Πολύπλοκες γεωμετρίες

Γιατί οι κατασκευαστές χρειάζονται εβδομάδες για να ολοκληρώσουν ένα καλούπι; Επειδή τα περίπλοκα σχήματα των εξαρτημάτων εξακολουθούν να αποτελούν πρόκληση για κάθε τεχνική. Ως εκ τούτου, βεβαιώνονται ότι το καλούπι περιέχει τη δύναμη των πιέσεων και την ακρίβεια και την πολυπλοκότητα της ψύξης.

Με αυτόν τον τρόπο, επιτυγχάνουν διαφορετικά σχήματα με εσωτερικά κανάλια ψύξης και υποκοπές κατά τη χύτευση. Αυτά τα χαρακτηριστικά καθιστούν το εξάρτημα εφικτό προς καλύτερες επιδόσεις και ελαχιστοποιούν τη χρήση υλικού. Για παράδειγμα, οι τεχνικές χύτευσης μπορούν να παράγουν πολύπλοκα εξαρτήματα, επιτυγχάνοντας επίπεδο πολυπλοκότητας 8/10.

3. Μείωση βάρους

Μπορείτε να κατασκευάσετε 15 έως 25 % ελαφρύτερα αεροδιαστημικά εξαρτήματα με χύτευση υπό πίεση. Αυτά τα εξαρτήματα συμβάλλουν στη μείωση της χρήσης καυσίμων έως και 10% και στη μείωση των εκπομπών σε αεροπλάνα και διαστημόπλοια. Επιπλέον, η διαδικασία αυτή ελαχιστοποιεί τις εκπομπές ρύπων. Διευκολύνει την προστασία του κλίματος.

4. Κόστος-αποτελεσματικότητα

Οι διαδικασίες χύτευσης απαιτούν λιγότερη εργασία και λιγότερες κατεργασίες. Ως εκ τούτου, εξοικονομεί χρόνο παραγωγής περίπου 50% και χρήματα έως 30%. Η ταχύτερη παραγωγή μειώνει επίσης τα συνολικά έξοδα, διατηρώντας παράλληλα την υψηλή ποιότητα.

5. Ελαχιστοποίηση των υλικών αποβλήτων

Ουσιαστικά, η διαδικασία αυτή συμβάλλει σε πιο βιώσιμα και φιλικά προς το περιβάλλον περιβάλλον. Επειδή χρησιμοποιεί λιγότερα υλικά και ελαχιστοποιεί επίσης τα απόβλητά της κατά τη χύτευση. Αυτό μπορεί να είναι περίπου 70%.

Υλικά αεροδιαστημικής χύτευσης

Οι εφαρμογές της αεροδιαστημικής βιομηχανίας βασίζονται σε διάφορες επιλογές υλικών. Ειδικότερα, όμως, τα ακόλουθα είναι τα υλικά που προτιμούν με ιδιαίτερες ιδιότητες.

- Κράματα αλουμινίου

- Κράματα μαγνησίου

- Κράματα ψευδαργύρου

- Κράματα χαλκού

Κράματα αλουμινίου

Όλοι γνωρίζουμε ότι το αλουμίνιο είναι γνωστό για το κοινό χαρακτηριστικό του ότι είναι ελαφρύ. Έχει λόγο αντοχής προς βάρος 90.000 psi / 2,7 g/cm³. Αυτό το υλικό αποτρέπει τη σκουριά σε υγρές συνθήκες για έως και 1000 ώρες.

Το αλουμίνιο μεταφέρει επίσης τη θερμότητα και αντιστέκεται στις φθορές με καλύτερους τρόπους. Όλα αυτά τα χαρακτηριστικά αυτού του μετάλλου είναι ζωτικής σημασίας για τα εξαρτήματα αεροσκαφών. Πρόκειται για κινητήρες, σώματα, δορυφόρους κ.λπ.

Κράματα μαγνησίου

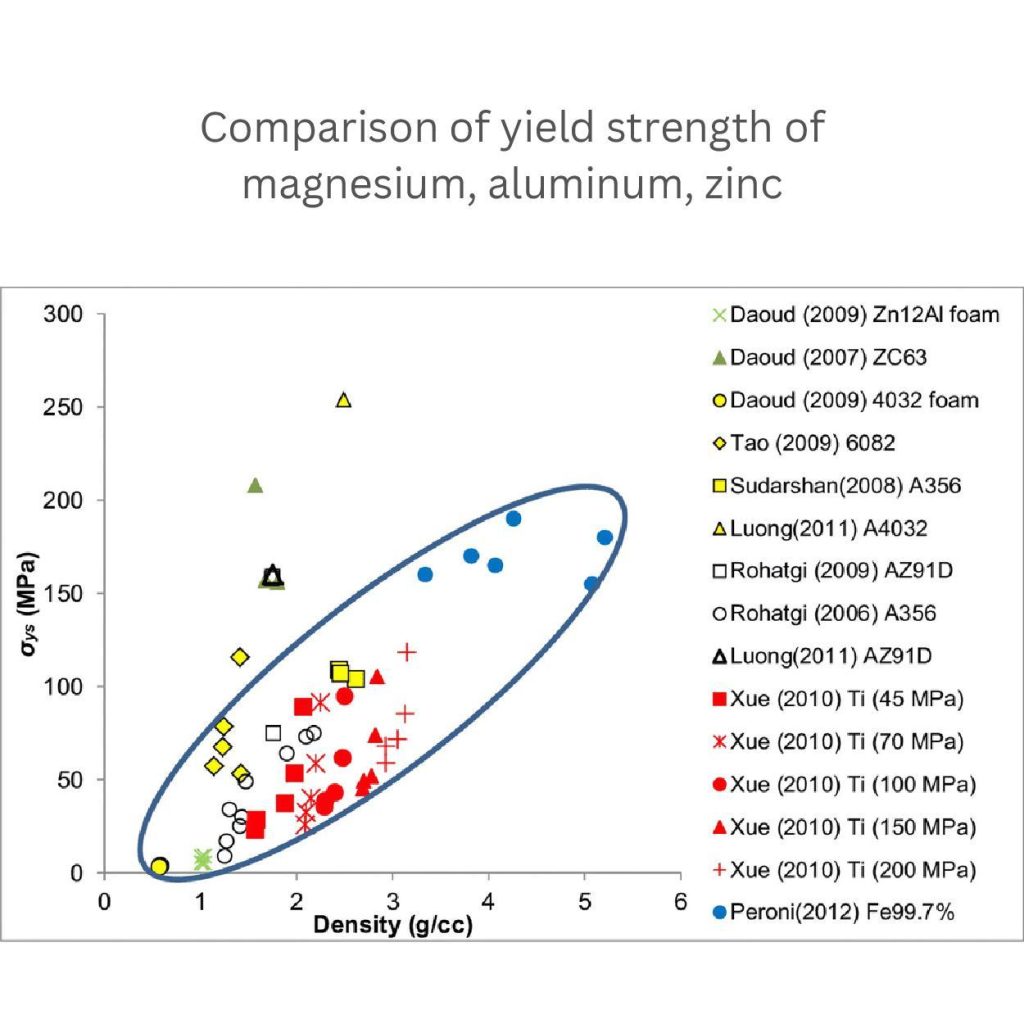

Τα κράματα μαγνησίου είναι ελαφριά αλλά προσφέρουν αντοχή σε μέρη. Ο λόγος αντοχής προς βάρος είναι 200 MPa / 1,8 g/cm³.

Οι κατασκευαστές μπορούν εύκολα να τα διαμορφώσουν σε πολύπλοκα μέρη. Μπορεί να μειώσει τους κραδασμούς καλύτερα από το αλουμίνιο.

Επιπλέον, τα αεροδιαστημικά εξαρτήματα από μαγνήσιο, όπως οι βάσεις κινητήρων, τα εξαρτήματα δορυφόρων και τα εξαρτήματα πυραύλων, παραμένουν ισχυρά. Μπορούν να αντέξουν τη συνεχή καταπόνηση και να μειώσουν τους κλυδωνισμούς.

Κράματα ψευδαργύρου

Αυτά τα υλικά είναι ισχυρά (40.000 psi) και έχουν υψηλή αναλογία αντοχής προς βάρος. Το βάρος τους είναι 7,0 και είναι λιγότερο πυκνό από το χαλκό. Μπορούν να αντισταθούν στη σκουριά υπό μέτριες συνθήκες για έως και 500 ώρες.

Ρέουν εύκολα στην κοιλότητα της μήτρας και απλώνονται σωστά γεμίζοντας κάθε γωνία του καλουπιού. Αυτή η ευελιξία επιτρέπει στους κατασκευαστές να κατασκευάζουν λεπτομερή εξαρτήματα με λεπτό φινίρισμα.

Χρησιμοποιούν κράματα ψευδαργύρου για την κατασκευή εξαρτημάτων επειδή προσφέρουν ανθεκτικές και εύκολα διαμορφώσιμες εγκαταστάσεις. Για παράδειγμα, μικρό υλικό, εξαρτήματα κινητήρων και ηλεκτρονικά συστήματα.

Κράματα χαλκού

Ο χαλκός περιέχει ειδική αντοχή, η οποία είναι περίπου 24,7 kN-m/kg. Μεταφέρουν αποτελεσματικά τη θερμότητα (300 W/m-K). Επίσης, προστατεύει από τη σκουριά ακόμη και σε συνθήκες αλμυρού νερού για έως και 2000 ώρες. Επιπλέον, ο χαλκός είναι επίσης μια ισχυρή (60.000 ps) επιλογή για αεροδιαστημικά εξαρτήματα, όπως εναλλάκτες θερμότητας, ηλεκτρικά εξαρτήματα και εξαρτήματα πυραύλων.

Υλικά εργαλείων στην αεροδιαστημική χύτευση

Μούχλα χάλυβα

Γνωρίζετε ότι τα χαλύβδινα καλούπια είναι πολύ συνηθισμένα στη χύτευση; Επειδή είναι ισχυρότερα από το χυτό μέρος και αντέχουν την υψηλή θερμότητα. Μπορείτε να χρησιμοποιήσετε χαλύβδινα καλούπια για την κατασκευή εξαρτημάτων όπως τα φτερά αεροπλάνων και τα μέρη του κινητήρα. Παραδόξως, τα χαλύβδινα καλούπια παραμένουν ισχυρά και διαρκούν περισσότερες από 100.000 χρήσεις χωρίς ζημιές. Επίσης, δεν χάνουν το σχήμα τους ακόμη και σε έντονη θερμότητα και πίεση.

Μούχλα αλουμινίου

Θα βρείτε καλούπια αλουμινίου σε φθηνότερες τιμές και σε ελαφρύ βάρος. Αυτό το είδος καλουπιού μπορεί να χρησιμοποιηθεί για την κατασκευή μικρών εξαρτημάτων ή πρωτοτύπων. Για παράδειγμα, μπορείτε να κατασκευάσετε δείγματα δοκιμών, όπως μικρές βίδες, συνδετήρες ή συνδετήρες. Ωστόσο, δεν πρέπει να βασίζεστε σε αυτούς τους τύπους καλουπιών από μαλακό μέταλλο. Επειδή δεν μπορούν να αντέξουν σε υψηλότερες θερμοκρασίες.

Γιατί έχει σημασία;

Γιατί έχει σημασία το υλικό των εργαλείων στην αεροδιαστημική χύτευση; Οι μηχανικοί επιλέγουν το υλικό του καλουπιού με βάση το τμήμα που κατασκευάζεται. Με αυτόν τον τρόπο, επιλέγουν είτε χαλύβδινο καλούπι είτε άλλο σκληρό, εάν το εξάρτημα υπόκειται σε μεγάλη καταπόνηση ή υψηλή θερμότητα. Ωστόσο, επιλέγουν το καλούπι αλουμινίου για μικρότερα ή λιγότερο καταπονούμενα εξαρτήματα, εξοικονομώντας χρήματα και χρόνο.

Κανόνες σχεδιασμού καλουπιών για αεροδιαστημικά εξαρτήματα

Κανάλια ψύξης

Στις μηχανές χύτευσης, τα κανάλια ψύξης είναι σαν σωλήνες ή οπές. Οι κατασκευαστές διοχετεύουν κρύο νερό ή λάδι από αυτές τις διαδρομές στο εσωτερικό του καλουπιού. Αυτό μετατρέπει το λιωμένο σωματίδιο σε στερεά μορφή και ψύχει ομοιόμορφα το καλούπι.

Τα κανάλια ψύξης σώζουν τα εξαρτήματα από συρρίκνωση και ανομοιόμορφα σχήματα. Διατηρούν την ακρίβεια του εξαρτήματος. Για εξαρτήματα από αλουμίνιο, διατηρήστε τη θερμοκρασία του καλουπιού μεταξύ 180 και 220 °C.

Εξαερισμός

Οι μήτρες περιέχουν μικρά κενά που ονομάζονται αεραγωγοί. Αυτά τα κενά επιτρέπουν τη διαφυγή αέρα. Φανταστείτε ότι αν οι αεραγωγοί δεν υπάρχουν στο καλούπι, τότε οι φυσαλίδες που δημιουργούνται κατά τη χύτευση μπορούν να καταστρέψουν το σχήμα των εξαρτημάτων. Αυτές οι φυσαλίδες επηρεάζουν επίσης την αντοχή του εξαρτήματος και προκαλούν ρωγμές.

Οι αεραγωγοί είναι επίσης σημαντικοί για τα λεπτά μέρη. Διατηρούν το πραγματικό τους σχήμα, όπως οι βραχίονες, για να τα διατηρούν ισχυρά.

Συστήματα εκτίναξης

Οι κατασκευαστές προσθέτουν πείρους και πλάκες στα συστήματα εκτίναξης. Αυτά τα εργαλεία τους βοηθούν να σπρώξουν το χυτευμένο τεμάχιο από τη μήτρα.

Οι πείροι και οι πλάκες πρέπει να ωθούν τα μέρη με ομοιόμορφη δύναμη. Με αυτόν τον τρόπο, δεν λυγίζουν ή σπάνε ευαίσθητα μέρη.

Για παράδειγμα, λεπτά εξαρτήματα όπως οι δορυφόροι χρειάζονται προσεκτική εκτίναξη. Έτσι ώστε να διατηρούν το σχήμα τους.

Διαδικασίες τήξης στην αεροδιαστημική χύτευση

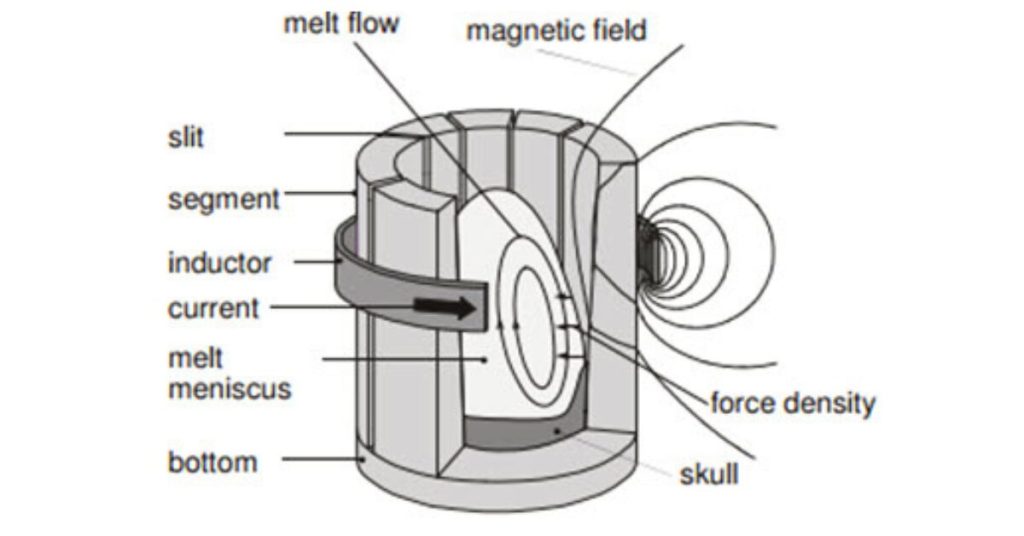

1. Επαγωγική τήξη

Ο κατασκευαστής χρησιμοποιεί ένα εναλλασσόμενο ρεύμα (AC) για επαγωγική τήξη. Αυτό το ρεύμα δημιουργεί ένα μαγνητικό πεδίο. Αυτό προκαλεί το σχηματισμό του ηλεκτρομαγνητικού πεδίου (ηλεκτροκινητήρια δύναμη). Αυτές οι δυνάμεις λιώνουν το υλικό ομοιόμορφα και γρήγορα. Οι συνήθεις συχνότητες των ρευμάτων εναλλασσόμενου ρεύματος είναι:

- Μέση συχνότητα (MF) γύρω στα 1-10 kHz

- Υψηλές συχνότητες (HF) γύρω στα 10-100 kHz

- Πολύ υψηλή συχνότητα (VHF) περίπου 100-500 kHz

Ωστόσο, η θερμοκρασία εξαρτάται από τον τύπο του υλικού. Για παράδειγμα, το αλουμίνιο λιώνει στους 650-700 °C για εξαρτήματα όπως τα μπλοκ κινητήρων. Επίσης, ο κατασκευαστής διασφαλίζει ότι δεν υπάρχουν ακαθαρσίες στο μέταλλο και ότι είναι καθαρό για να χρησιμοποιηθεί για χύτευση.

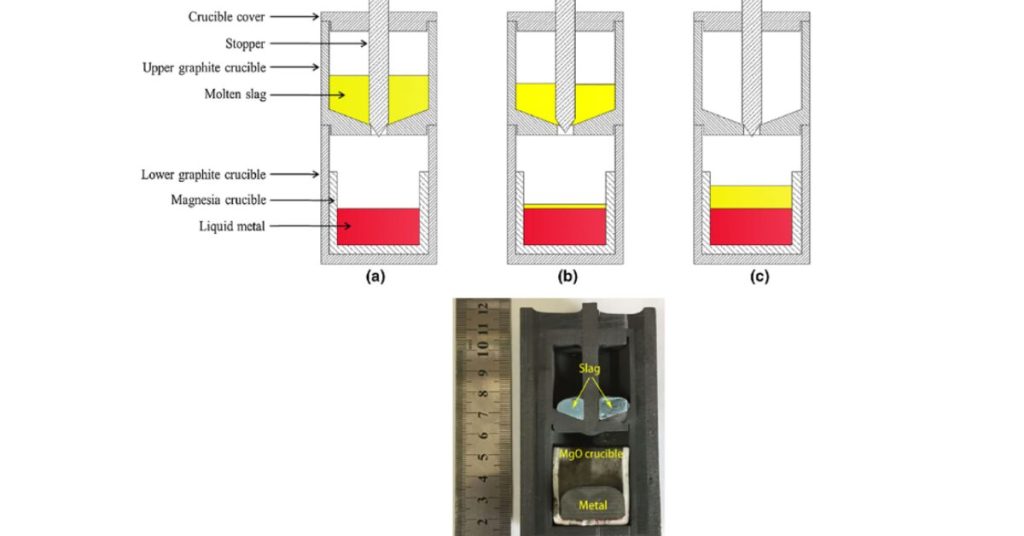

2. Λιώσιμο σε χωνευτήρι

Οι μέθοδοι χωνευτηρίου περιλαμβάνουν διάφορες παραμέτρους, ειδικά αν χρησιμοποιούν θερμότητα για να λιώσουν τα υλικά. Πρώτα απ' όλα, η θερμοκρασία κυμαίνεται από 500 έως 2000 °C, ανάλογα με το σημείο τήξης του μετάλλου. Ομοίως, ο κατασκευαστής διατηρεί τη θερμοκρασία διατήρησης μεταξύ 1000 και 1800 °C.

Ρυθμίζουν το ρυθμό θέρμανσης μεταξύ 1 και 10 °C/min και αφήνουν το μέταλλο να μουλιάσει για 30 λεπτά έως αρκετές ώρες. Εκτός από αυτό, διαχειρίζονται ροή θερμότητας σε 1-10 kW/m. Η κατανάλωση καυσίμου για θέρμανση ποικίλλει και εξαρτάται από τον τύπο του κλιβάνου.

Ωστόσο, εάν χρησιμοποιείτε κλίβανο αερίου, τότε μπορεί να χρησιμοποιεί περίπου 1-10 m³/h, ενώ ένας κλίβανος πετρελαίου χρησιμοποιεί 1-10 L/h. Οι κατασκευαστές λιώνουν το μέταλλο σε ατμοσφαιρική πίεση, περίπου 1013 mbar.

Αλλά για χύτευση υπό κενό, μπορεί να είναι περίπου 10-1000 mbar. Η μέθοδος του χωνευτηρίου είναι πολύ απλή. Λειτουργεί καλά για μικρότερα εξαρτήματα. Όπως διακόπτες και ηλεκτρονικές συνδέσεις.

Εργασίες μετα-επεξεργασίας στην αεροδιαστημική χύτευση

1. Κοπή

Η περικοπή στις τεχνικές χύτευσης αεροδιαστημικής μήτρας είναι σημαντική για την απομάκρυνση του εναπομείναντος μετάλλου γύρω από το χυτευμένο τεμάχιο. Οι κατασκευαστές καθαρίζουν τις άκρες με μια μηχανή κοπής. Αυτές οι μηχανές διατηρούν τις άκρες και τις γωνίες λείες και ακριβείς. Επειδή τα αεροδιαστημικά εξαρτήματα πρέπει να έχουν σφάλμα στις ακμές μικρότερο από 0,1 mm.

2. Θερμική επεξεργασία

Η θερμική επεξεργασία κατά την αποχύτευση καθιστά τα αεροδιαστημικά εξαρτήματα ισχυρότερα. Οι κατασκευαστές λιώνουν πρώτα τα μεταλλικά μέρη, όπως το αλουμίνιο, στους 530 °C. Στη συνέχεια ψύχονται γρήγορα και θερμαίνονται εκ νέου στους 160 °C. Αυτή η διαδικασία είναι επωφελής για την κατασκευή εξαρτημάτων με μεγάλο φορτίο. Για παράδειγμα, τα συστήματα προσγείωσης.

3. Φινίρισμα επιφάνειας:

Όταν μετατρέπετε το ακατέργαστο μεταλλικό υλικό σε ένα συγκεκριμένο προϊόν, πρέπει να χρειάζεται πρόσθετη επιφανειακή επεξεργασία για να αντισταθεί στη σκουριά και τη φθορά. Ως εκ τούτου, οι κατασκευαστές εφαρμόζουν διάφορες επιστρώσεις, όπως η ηλεκτρολυτική επίστρωση και η επίστρωση νιτριδίου του τιτανίου.

Για παράδειγμα, προσθέτουν ηλεκτρολυτικά λεπτότερα στρώματα 5-10 μm για να σταματήσουν τη διάβρωση στο τμήμα ψευδαργύρου. Ομοίως, τα ανοδιωμένα μέρη αλουμινίου περιέχουν ένα στρώμα πάχους 20-25 μm για προστασία. Τα εξαρτήματα ψευδαργύρου επιμεταλλώνονται με ένα λεπτότερο στρώμα 5-10 μm για να σταματήσει η διάβρωση.

Επισκόπηση των τεχνικών χύτευσης στην αεροδιαστημική

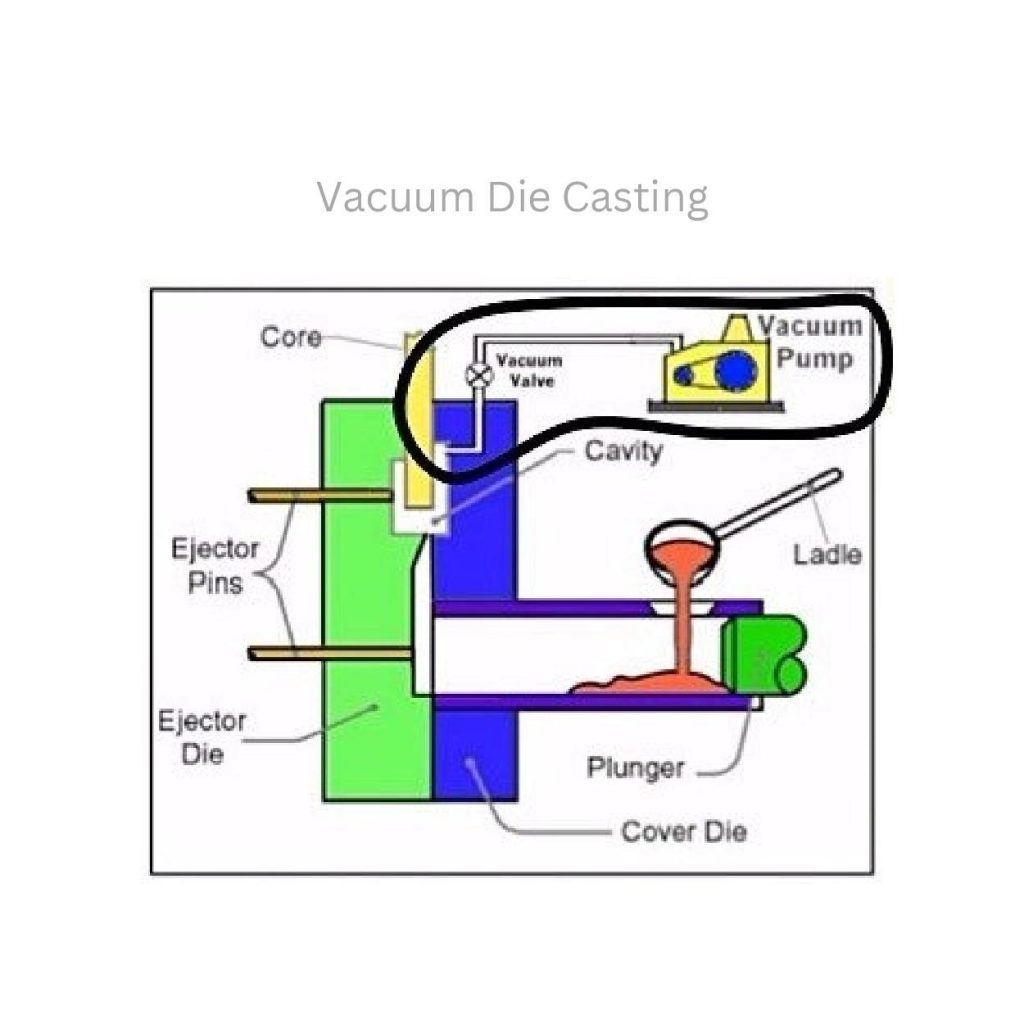

Χύτευση υπό κενό:

Η χύτευση υπό κενό για την αεροδιαστημική δημιουργεί εξαρτήματα χωρίς σφάλματα. Αφαιρεί τη διακοπή του αέρα κατά τη χύτευση. Επειδή η παρουσία αέρα στο καλούπι προκαλεί φυσαλίδες. Αυτό οδηγεί σε βλάβη του εξαρτήματος. Έτσι, η διαδικασία αυτή προστατεύει το εξάρτημα από πορώδες και ρωγμές.

Χρησιμοποιώντας αυτή την τεχνική, μπορείτε να αποκτήσετε ισχυρότερα και πιο λεία μέρη. Για παράδειγμα, τα περιβλήματα των δορυφόρων πρέπει να αποφεύγουν τις καταπονήσεις και τις ρωγμές.

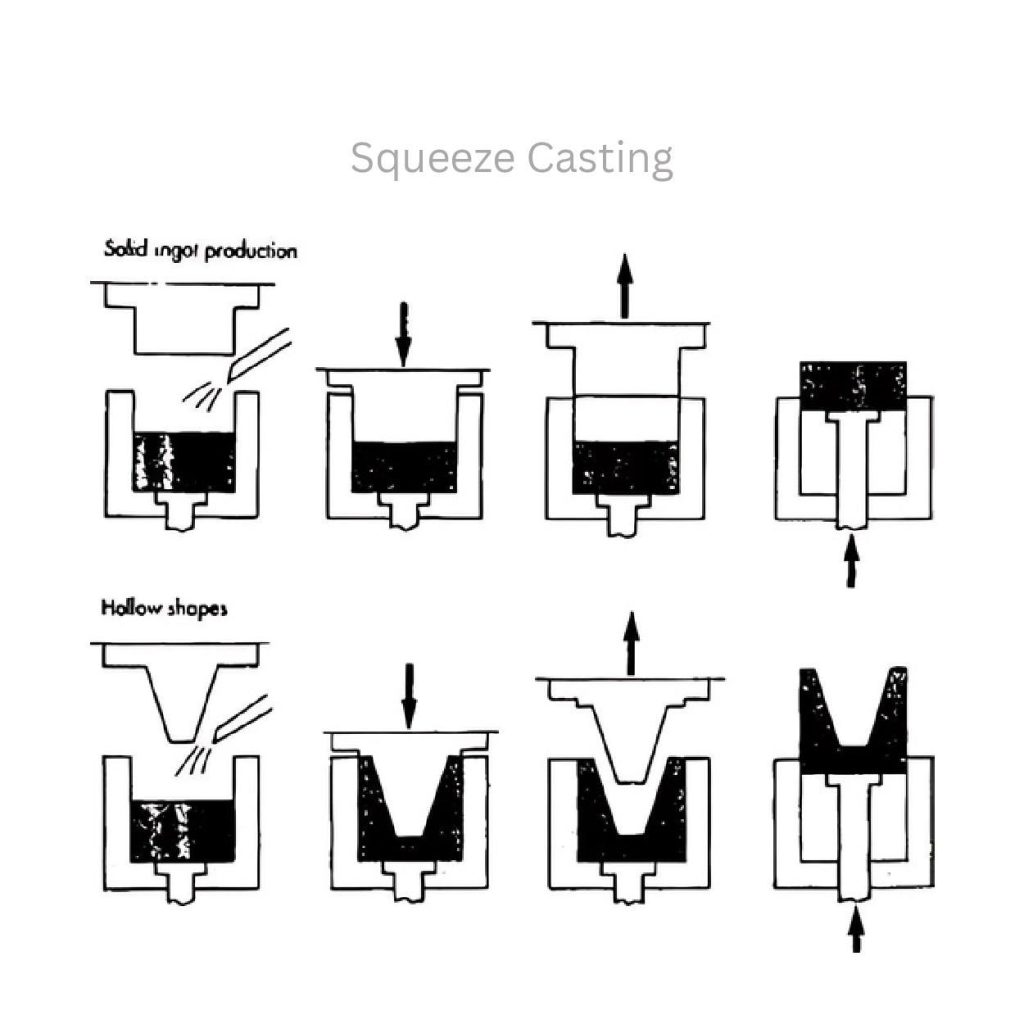

Χύτευση με συμπίεση:

Οι κατασκευαστές χρησιμοποιούν τη χύτευση με συμπίεση για την κατασκευή πυκνότερων εξαρτημάτων. Αυτά τα εξαρτήματα είναι πιο ανθεκτικά και ισχυρότερα. Σε αυτή την τεχνική, πιέζουν το μέταλλο όταν αυτό κρυώνει με το κομμάτι διάτρησης ή εμβόλου. Αυτή η διαδικασία αφαιρεί τα κενά αέρα.

Οι κατασκευαστές συμπιέζουν το μέταλλο για να το συμπιέσουν και να δημιουργήσουν συμπαγείς ράβδους. Για κοίλα σχήματα, εισάγουν τον πυρήνα μέσα στην κοιλότητα του καλουπιού και ασκούν πίεση για να γεμίσουν τον περιβάλλοντα χώρο.

Η χύτευση με συμπίεση είναι χρήσιμη για την παραγωγή εξαρτημάτων βαρέως τύπου, όπως οι βραχίονες του συστήματος προσγείωσης. Επειδή αυτά τα στηρίγματα υποβάλλονται σε συγκράτηση μεγάλου βάρους χωρίς να λυγίζουν ή να σπάνε.

Συμπέρασμα:

Αεροδιαστημική χύτευση σε μήτρα είναι μια διαδικασία κατασκευής. Οι κατασκευαστές τη χρησιμοποιούν για τη δημιουργία εξαρτημάτων αεροσκαφών με σκληρό σχήμα. Εισάγουν λιωμένα μέταλλα, όπως αλουμίνιο, ψευδάργυρο ή μαγνήσιο, σε μήτρες για να πάρουν προϊόντα με σχεδόν καθαρό σχήμα. Οι διαδικασίες χύτευσης με μήτρα περιλαμβάνουν χύτευση υπό κενό ή χύτευση υπό πίεση. Επίσης, οι κατασκευαστές επιλέγουν το κατάλληλο υλικό για το καλούπι για να αυξήσουν την απόδοσή τους.

0 Σχόλια