El mecanizado es el proceso de cortar, doblar o dar forma con precisión a diversos productos metálicos. Produce piezas precisas para todas las industrias.

Este artículo aborda los principales procesos de mecanizado, los materiales utilizados y la importancia de la precisión. También hablaremos de los retos del mecanizado y de las operaciones más destacadas. Esto incluye el fresado, el torneado y el acabado de superficies.

¿Qué es el mecanizado?

El mecanizado da forma al metal cortando el material. Para ello se utilizan herramientas de fresado, torneado y taladrado. Estas herramientas crean piezas con dimensiones exactas, incluso con diseños complejos. El mecanizado garantiza que las piezas sean precisas y cumplan normas estrictas.

Puede crear componentes personalizados proporcionando un control detallado de cada pieza. Esto es beneficioso para preservar la integridad y funcionalidad de sistemas críticos.

Importancia del mecanizado en la fabricación de piezas metálicas

El proceso de mecanizado permite a los fabricantes producir piezas con gran precisión. Las industrias que dependen de componentes intrincados se benefician enormemente del mecanizado. Entre ellas se incluyen:

- Moldeado de precisión

- Diseños complejos

- Fiabilidad

- Personalización

Moldeado de precisión

El mecanizado permite dar forma exacta a las piezas metálicas. Garantiza la precisión y el cumplimiento de las especificaciones.

Diseños complejos

El proceso de mecanizado permite crear componentes intrincados y detallados. Satisface requisitos de diseño complejos.

Fiabilidad

El mecanizado es necesario para las industrias en las que los componentes precisos son fundamentales. Por ejemplo, la industria aeroespacial y médica.

Personalización

El mecanizado permite fabricar piezas a medida adaptadas a necesidades específicas. Mejora la funcionalidad y el rendimiento.

Ventajas del uso de piezas metálicas mecanizadas

- Coherencia

- Relación coste-eficacia

- Reducción de residuos

- Entrega rápida

- Flexibilidad de los materiales

- Opciones de postprocesado

Coherencia

El mecanizado garantiza la uniformidad en grandes series de producción. Se consigue una calidad constante en todas las piezas.

Relación coste-eficacia

El mecanizado puede ser rentable a largo plazo y producir piezas precisas de forma eficaz. Sin embargo, su configuración inicial puede ser elevada.

Reducción de residuos

Las avanzadas técnicas de mecanizado minimizan el desperdicio de material. Puede cortar con precisión solo el material necesario.

Entrega rápida

El mecanizado puede producir rápidamente piezas de diversos materiales. Esto acelera el proceso de fabricación.

Flexibilidad de los materiales

Este proceso es capaz de trabajar con una amplia gama de metales. Eso incluye aleaciones exóticas y de alto rendimiento.

Opciones de postprocesado

Permite procesos de acabado adicionales, como el pulido o el revestimiento. Que mejoran aún más el rendimiento y el aspecto.

Tipos de procesos de mecanizado

1. Torneado CNC

Los fabricantes pueden producir piezas cilíndricas precisas mediante el proceso de torneado CNC. Este proceso utiliza técnicas de torno controladas por ordenador. Esto ayuda a dar forma al metal u otros materiales en componentes precisos y redondos.

El torneado CNC ofrece varias ventajas. Garantiza una gran precisión en las piezas cilíndricas. El proceso crea superficies muy lisas, lo que reduce el trabajo de acabado adicional. La automatización mejora la eficacia y la uniformidad de la calidad.

2. Perforación

Los fabricantes crean orificios en una pieza de trabajo con una broca mediante la técnica del taladrado. Esta broca gira y corta el material. Así se forma un agujero del tamaño y la profundidad deseados. El taladrado es esencial para diversas tareas de fabricación y montaje.

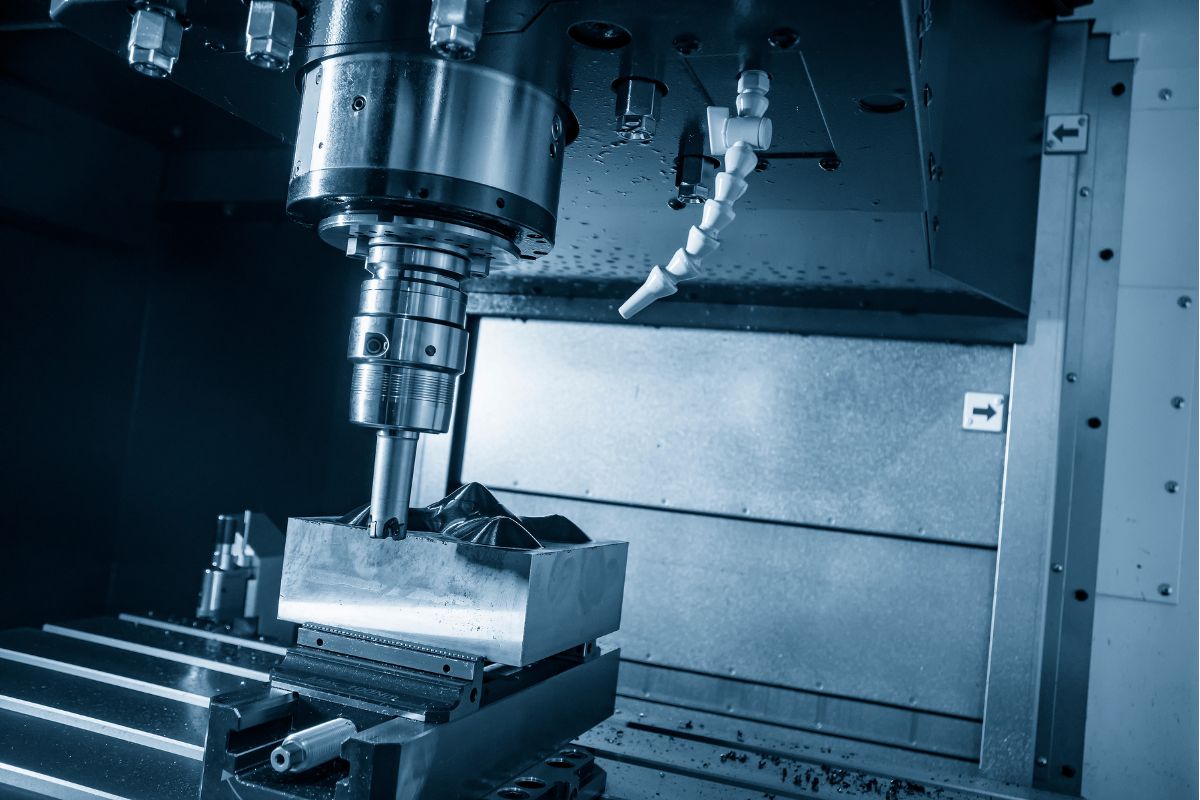

3. Fresado

Fresado CNC utiliza máquinas controladas por ordenador. Corta y da forma a los materiales con gran precisión. Este proceso es excelente para geometrías complejas y tolerancias estrechas.

La fresadora CNC se desplaza a lo largo de varios ejes para eliminar material y crear piezas detalladas. Puede producir formas y diseños intrincados con los que otros métodos podrían tener problemas.

El proceso garantiza dimensiones exactas y acabados de alta calidad. Su versatilidad le permite trabajar con diversos materiales y producir características sencillas y detalladas.

4. Mecanizado suizo

Mecanizado suizo es un método de fabricación de precisión. Permite a los fabricantes producir piezas complejas de alta calidad. Esta técnica utiliza un cabezal móvil y herramientas fijas. Ayuda a crear componentes pequeños y detallados con precisión. El mecanizado suizo destaca en la producción de grandes volúmenes, lo que lo hace ideal para las industrias. Su eficacia y precisión reducen los residuos y mejoran la productividad general.

5. Rectificado

Para rectificar se utiliza una rueda o cinta abrasiva. Alisa y da forma a las piezas. La superficie abrasiva elimina pequeñas cantidades de material. Este proceso crea un acabado liso. Es esencial para afinar las dimensiones y la calidad de la superficie.

6. Operación de torneado con torno

Las máquinas de torno son herramientas esenciales en el mecanizado. Han evolucionado considerablemente desde sus primeros diseños, haciéndose más precisas y versátiles. A lo largo de la historia, estos dispositivos han sido vitales para dar forma a componentes metálicos.

Tipos de operaciones de torneado

Frente a

Esta acción corta una superficie plana en el extremo de una pieza. Elimina el exceso de material y prepara la superficie para operaciones posteriores.

Torneado cónico

Esta técnica da a la pieza una forma cónica o ahusada. Reduce gradualmente el diámetro a lo largo de la pieza.

Torneado de contornos

El torneado de contornos crea formas curvas o irregulares en la pieza. Sigue un contorno predefinido para producir perfiles complejos.

Enhebrado

El roscado realiza ranuras de corte helicoidal a lo largo de la superficie de la pieza. Crea roscas para tornillos, pernos y otros componentes roscados.

Aplicaciones de las operaciones de torneado

Automoción

Las máquinas de torno fabrican piezas para motores y transmisiones. Por ejemplo, ejes, engranajes y componentes personalizados.

Aeroespacial

Fabrican piezas precisas para aviones. Eso incluye componentes de trenes de aterrizaje y álabes de turbina.

Fabricación de piezas a medida

Los tornos crean componentes únicos para diversas aplicaciones. Esto incluye prototipos y maquinaria especializada.

Materiales utilizados en el mecanizado

- Aleaciones de acero

- Aleaciones de aluminio

- Acero inoxidable

- Titanio y aleaciones especiales

1. Aleaciones de acero

Las aleaciones de acero poseen propiedades variadas en el mecanizado. Las distintas aleaciones de acero proporcionan diferentes niveles de mecanizabilidad, resistencia y coste. Son adecuadas para proyectos específicos.

Acero 1215 y 12L14

Los aceros 1215 y 12L14 son populares para el mecanizado de grandes volúmenes. Ofrecen una excelente maquinabilidad. Estas aleaciones con bajo contenido en carbono son fáciles de cortar y conformar. Reducen el desgaste de las herramientas y aumentan la eficacia de la producción.

El acero 12L14 contiene plomo, que mejora aún más la maquinabilidad. Ambos son rentables. Se suele utilizar para fabricar piezas pequeñas y precisas. Por ejemplo, tornillos, pernos y racores. Estas aleaciones se eligen para tareas que requieren acabados suaves y precisión.

Acero 4140 y 4130

Los aceros 4140 y 4130 son muy resistentes y duraderos. Se fabrican con cromo y molibdeno. Estas aleaciones son más difíciles de mecanizar pero son muy resistentes.

El acero 4140 se utiliza a menudo en la industria aeroespacial y de defensa. Es ideal para fabricar piezas resistentes como engranajes y ejes.

El acero 4130 es más ligero pero resistente. Es bueno para fabricar bastidores de aviones y piezas estructurales. Estos aceros se eligen cuando la resistencia y la fiabilidad son muy importantes.

2. Aleaciones de aluminio

Las aleaciones de aluminio proporcionan ligereza y durabilidad. Permiten un procesamiento perfecto para el mecanizado de piezas metálicas y ofrecen características versátiles. Satisfacen las necesidades de varias industrias.

Aluminio 7075 y 6061

Los aluminios 7075 y 6061 son muy populares. Muchos fabricantes los utilizan en piezas aeroespaciales y de automóviles.

El aluminio 7075 es muy resistente, como el acero. Funciona bien cuando la resistencia es clave, como en las alas de los aviones y las piezas de los coches. Pero es ligeramente más pesado y más caro que el 6061.

El 6061 es una aleación resistente, ligera y asequible. Es más flexible y fácil de mecanizar que el 7075. Muchos sectores lo utilizan en piezas de automóvil, cuadros de bicicleta y estructuras aeronáuticas.

3. 3. Acero inoxidable

El acero inoxidable no se desgasta rápidamente. Se mantiene fuerte con el paso del tiempo. Es resistente a la oxidación. Se utiliza en la elaboración de alimentos, en herramientas médicas y en la construcción. Su resistencia lo convierte en una buena elección.

Grado 303

El acero inoxidable 303 es fácil de mecanizar. Corta y da forma bien. Es menos resistente a la corrosión que otros tipos. Los consumidores lo utilizan para piezas de maquinaria.

Grado 304

El acero inoxidable 304 es común y versátil. Es excelentemente resistente a la corrosión. Varias plataformas utilizan este metal para aparatos de cocina, herramientas médicas y equipos industriales.

Grado 316

El acero inoxidable 316 es el que mejor resiste la corrosión. Soporta entornos duros, como el marino, sin oxidarse. Se utiliza en instrumentos médicos, equipos de procesamiento de alimentos y procesos químicos.

4. Titanio y aleaciones especiales

Titanio Grados 5 y 23

El titanio ofrece propiedades de resistencia y ligereza. Su grado 5 se utiliza en implantes aeroespaciales y médicos. El grado 23 se utiliza en implantes médicos de alto rendimiento. Ambos grados resisten bien la corrosión.

Aleaciones especiales

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

El Hastelloy es ideal para condiciones duras y de alta temperatura. Es fuerte y resistente a la oxidación.

Inconel

El Inconel está diseñado para temperaturas y presiones extremas. Se utiliza en motores y piezas sometidas a grandes esfuerzos.

Nitronic 60

Resiste altas temperaturas y la corrosión. Este metal se utiliza en equipos marinos y de procesamiento químico.

Precisión en el mecanizado

Tolerancia y control de calidad

Las tolerancias estrechas son cruciales para la fiabilidad y el rendimiento de las piezas. Garantizan que las piezas encajen y funcionen correctamente.

Inspección con máquinas de medición por coordenadas y comprobación precisa de las dimensiones. El control estadístico de procesos supervisa el proceso para mantener la calidad. La supervisión durante el proceso ayuda a detectar problemas en una fase temprana.

Acabado superficial y tratamiento posterior

El postprocesado mejora el acabado superficial de las piezas. El pulido alisa las superficies. El anodizado añade una capa protectora.

El chapado confiere a las piezas un revestimiento decorativo o protector. El tratamiento térmico modifica las propiedades del material para mejorar su rendimiento.

Un buen acabado superficial influye en la resistencia al desgaste, el aspecto y el funcionamiento de una pieza. Un acabado adecuado garantiza que las piezas funcionen bien y duren más.

Desafíos en el mecanizado de metales

Selección de materiales

Elegir el material adecuado es muy importante. La dureza decide lo duro o fácil que es de mecanizar. La maquinabilidad muestra lo bien que se puede cortar y moldear el material.

El coste también es importante, porque algunos materiales son más caros. Hay que sopesar la dureza, la maquinabilidad y el coste para elegir el mejor material para el trabajo.

Desgaste y mantenimiento de herramientas

El desgaste de las herramientas es un problema común. El calor y la fricción del corte pueden hacer que las herramientas se desgasten rápidamente. La dureza del material también afecta a la vida útil de la herramienta.

Para controlar el desgaste, utilice el mantenimiento preventivo para comprobar y revisar las herramientas con regularidad. Los recubrimientos de las herramientas pueden reducir la fricción y el desgaste. Una lubricación adecuada ayuda a mantener frías las herramientas y reduce el desgaste.

Manejo de geometrías complejas

El mecanizado de piezas complejas puede ser todo un reto. Los diseños intrincados, las esquinas estrechas y las paredes finas son difíciles de manejar. Las soluciones incluyen el uso de software CAD/CAM avanzado para planificar y diseñar las piezas.

El mecanizado en 5 ejes permite realizar cortes precisos desde múltiples ángulos. Pueden fabricarse herramientas a medida para formas y características específicas. Estas técnicas ayudan a superar las dificultades del mecanizado de geometrías complejas.

Conclusión:

Examinamos distintos procesos de mecanizado de piezas metálicas y opciones de material. La precisión y la elección del material adecuado son muy importantes. Elegir los materiales adecuados y mantener unas tolerancias estrictas ayudan a fabricar piezas fiables y de alta calidad.

El mecanizado es clave en la fabricación moderna. Afecta a muchas industrias, como la aeroespacial y la de dispositivos médicos. Su precisión y flexibilidad impulsan el progreso y garantizan que las piezas funcionen bien en diferentes usos.

0 comentarios