Para fabricar piezas de aviones mediante fundición a presión se utilizan metales ligeros y resistentes. Los metales más comunes son el aluminio (como el A380), el magnesio (como el AZ91D) y el titanio. Estos metales se eligen porque son fuertes pero no pesan mucho. El metal fundido y caliente se introduce muy rápidamente en un molde de acero. Así se consiguen formas complicadas y menos piezas que ensamblar. Así es más barato fabricar muchas piezas. El metal fundido se introduce en el molde con una presión muy alta (normalmente entre 10 y 210 MPa).

Desglosemos la información más profunda sobre la fundición a presión aeroespacial en piezas. Esto incluye sus métodos exclusivos, materiales, aplicaciones, ventajas, etc.

Demanda de la industria aeroespacial

La industria aeroespacial siempre necesita piezas resistentes y ligeras a la vez. Sin embargo, los métodos tradicionales se enfrentan a retos y a menudo no consiguen generar este tipo de resultados. Estas piezas pueden resistir la fatiga y soportar temperaturas y presiones extremas.

Por lo tanto, a principios del siglo XX, métodos de fundición a presión surgieron y crecieron. Estos procesos son ahora muy populares. Pueden producir piezas complejas en cuestión de segundos.

Algunos ejemplos son los componentes del tren de aterrizaje, las piezas de los satélites y los soportes de los motores.

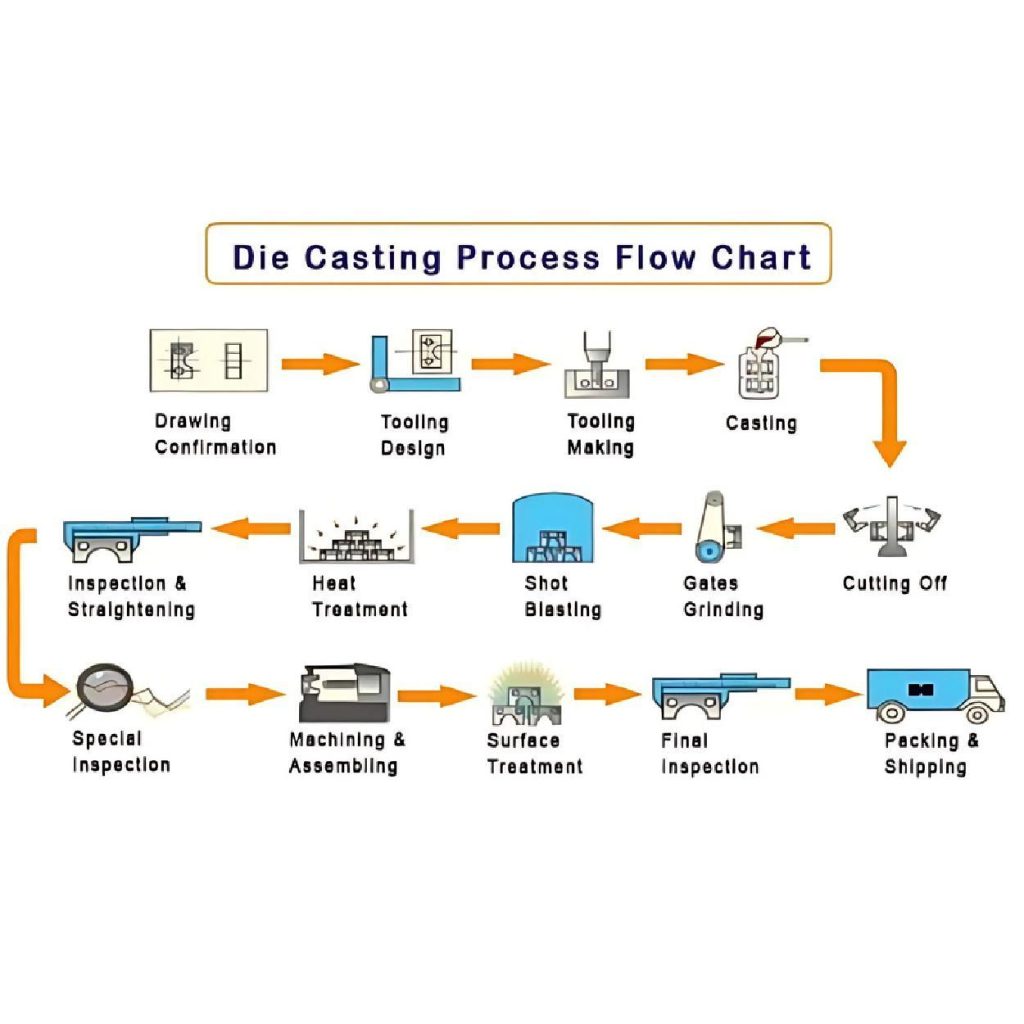

La fundición a presión consta de pasos sencillos. El primer paso consiste en fundir el material en un horno. A continuación, los fundidores a presión desplazan este metal hacia las máquinas y lo inyectan uniformemente en la cavidad de la matriz. Se aplican altas presiones, y la matriz permanece cerrada herméticamente hasta que las piezas se solidifican y están listas para ser retiradas.

Ventajas de la fundición a presión aeroespacial

1. Precisión y exactitud

Los fabricantes producen piezas aeroespaciales de precisión. Se aseguran de que la pieza encaje perfectamente con medidas exactas. Esta pieza también incluye tolerancias de +/- 0,005 pulgadas o mejores. Por ejemplo, motores y turbinas.

2. Geometrías complejas

¿Por qué los fabricantes tardan semanas en completar un molde? Porque las formas intrincadas de las piezas siguen siendo un reto para cualquier técnica. Por eso, se aseguran de que el molde contenga la fuerza de las presiones y la precisión y complejidad del enfriamiento.

De este modo, obtienen diferentes formas con canales de refrigeración internos y rebajes durante la fundición. Estas características hacen que la pieza sea factible hacia un mejor rendimiento y minimizan el uso de material. Por ejemplo, las técnicas de fundición a presión pueden producir piezas complejas, alcanzando un nivel de complejidad de 8/10.

3. Reducción de peso

Con la fundición a presión se pueden fabricar entre 15 y 25 piezas aeroespaciales % más ligeras. Estas piezas contribuyen a reducir el consumo de combustible hasta 10% y a disminuir las emisiones en aviones y naves espaciales. Además, este proceso minimiza las emisiones. Facilita la protección del clima.

4. Coste-eficacia

Los procesos de fundición a presión requieren menos mano de obra y trabajo de mecanizado. Por lo tanto, ahorra tiempo de producción en torno a 50% y dinero hasta 30%. Una producción más rápida también reduce los gastos generales, manteniendo al mismo tiempo una alta calidad.

5. Minimización de residuos materiales

En esencia, este proceso contribuye a crear entornos más sostenibles y ecológicos. Porque utiliza menos material y también minimiza sus residuos durante la fundición. Que puede rondar los 70%.

Materiales de fundición aeroespacial

Las aplicaciones de la industria aeroespacial dependen de varias opciones de materiales. Pero, en particular, los siguientes son sus materiales preferidos con cualidades especiales.

- Aleaciones de aluminio

- Aleaciones de magnesio

- Aleaciones de zinc

- Aleaciones de cobre

Aleaciones de aluminio

Todos sabemos que el aluminio es conocido por su característica común de ser ligero. Tiene una relación resistencia-peso de 90.000 psi / 2,7 g/cm³. Este material evita la oxidación en condiciones húmedas hasta 1000 horas.

El aluminio también transfiere el calor y resiste mejor los daños. Todas estas características de este metal son vitales para las piezas de los aviones. Se trata de motores, carrocerías, satélites, etc.

Aleaciones de magnesio

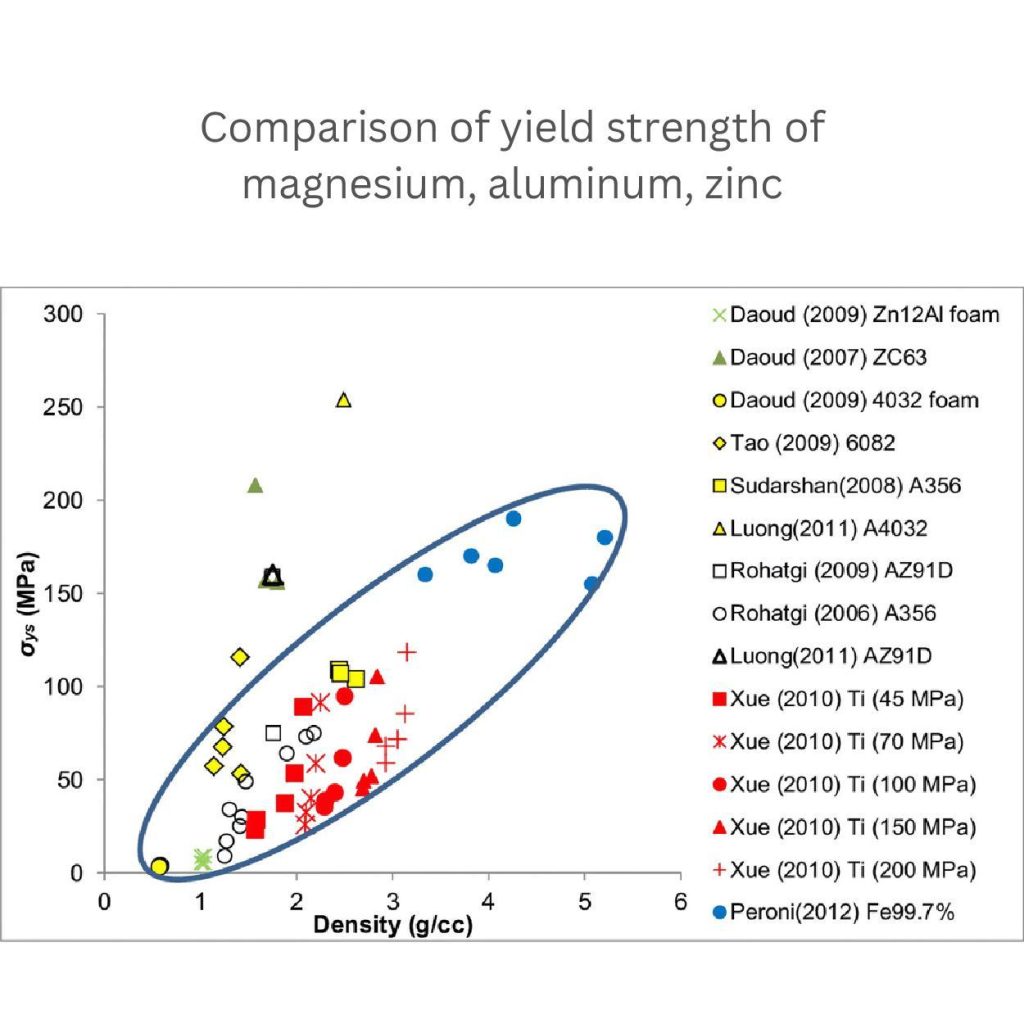

Las aleaciones de magnesio son ligeras pero ofrecen resistencia por piezas. Su relación resistencia-peso es de 200 MPa / 1,8 g/cm³.

Los fabricantes pueden darles forma fácilmente en piezas complejas. Puede reducir las vibraciones mejor que el aluminio.

Además, las piezas aeroespaciales de magnesio, como los soportes de motor, los componentes de satélites y las piezas de misiles, se mantienen fuertes. Pueden soportar tensiones continuas y reducir las sacudidas.

Aleaciones de zinc

Estos materiales son resistentes (40.000 psi) y tienen una elevada relación resistencia-peso. Su gravedad es de 7,0, y es menos denso que el cobre. Puede resistir la oxidación en circunstancias moderadas hasta 500 horas.

Fluyen fácilmente en la cavidad de la matriz y se extienden adecuadamente llenando todos los rincones del molde. Esta flexibilidad permite a los fabricantes fabricar piezas detalladas con un acabado fino.

Utilizan aleaciones de zinc para fabricar piezas porque ofrecen instalaciones duraderas y fáciles de moldear. Por ejemplo, pequeños herrajes, piezas de motor y sistemas electrónicos.

Aleaciones de cobre

El cobre tiene una resistencia específica que ronda los 24,7 kN-m/kg. Transfiere el calor (300 W/m-K) con eficacia. También defiende contra el óxido, incluso en condiciones de agua salada, hasta 2000 horas. Además, el cobre también es una opción resistente (60.000 ps) para piezas aeroespaciales como intercambiadores de calor, piezas eléctricas y componentes de cohetes.

Materiales de utillaje en la fundición a presión aeroespacial

Molde de acero

¿Sabe que los moldes de acero son muy comunes en la fundición a presión? Porque son más resistentes que la pieza fundida y soportan altas temperaturas. Puede utilizar moldes de acero para fabricar piezas como alas de avión y piezas de motor. Sorprendentemente, el molde de acero se mantiene fuerte y dura más de 100.000 usos sin dañarse. Además, no pierden su forma ni siquiera con el calor y la presión intensos.

Molde de aluminio

Encontrará moldes de aluminio más baratos y ligeros. Este tipo de molde sirve para fabricar piezas pequeñas o prototipos. Por ejemplo, puede hacer muestras de prueba como pequeños tornillos, clips o conectores. Sin embargo, no debe confiar en estos tipos de moldes de metal blando. Porque no pueden soportar temperaturas más altas.

¿Qué importancia tiene?

¿Por qué es importante el material del molde en la fundición a presión aeroespacial? Los ingenieros seleccionan el material del molde en función de la pieza que se va a fabricar. De este modo, eligen un molde de acero u otro resistente si la pieza está sometida a mucha tensión o mucho calor. Sin embargo, eligen el molde de aluminio para piezas más pequeñas o sometidas a menos tensiones, con lo que ahorran dinero y tiempo.

Normas de diseño de moldes para componentes aeroespaciales

Canales de refrigeración

En las máquinas de fundición a presión, los canales de refrigeración son como tuberías u orificios. Los fabricantes hacen fluir agua fría o aceite por estas vías dentro del molde. Eso convierte la partícula fundida en sólida y enfría el molde uniformemente.

Los canales de refrigeración evitan que las piezas se encojan y adquieran formas irregulares. Mantienen la precisión de la pieza. Para piezas de aluminio, mantenga la temperatura del molde entre 180 y 220 °C.

Ventilación

Las matrices contienen pequeños huecos llamados respiraderos. Estos huecos dejan escapar el aire. Imagínese que si no hay respiraderos en el molde, las burbujas que se producen durante la fundición pueden arruinar la forma de las piezas. Estas burbujas también afectan a la resistencia de la pieza y provocan grietas.

Los respiraderos también son importantes para las piezas delgadas. Mantienen su forma real, como los soportes, para mantenerlos fuertes.

Sistemas de eyección

Los fabricantes añaden pasadores y placas a los sistemas de expulsión. Estas herramientas les ayudan a expulsar la pieza moldeada de la matriz.

Los pasadores y las placas deben empujar las piezas con una fuerza uniforme. De este modo, no doblan ni rompen piezas delicadas.

Por ejemplo, los componentes delgados como los satélites necesitan una eyección cuidadosa. Para que mantengan su forma.

Procesos de fusión en la fundición a presión aeroespacial

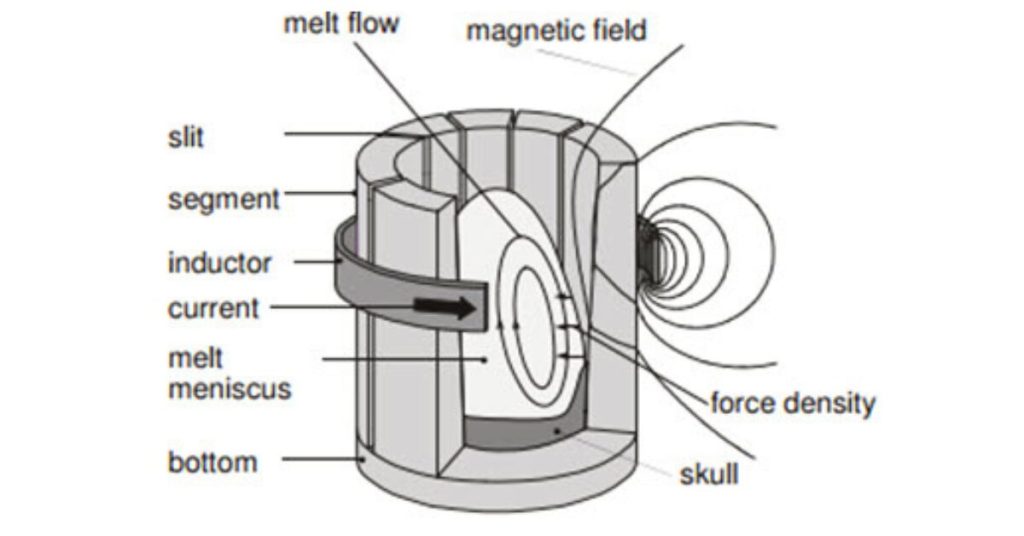

1. Fusión por inducción

El fabricante utiliza un corriente alterna (CA) para la fusión por inducción. Esta corriente genera un campo magnético. Eso provoca la formación del CEM (fuerza electromotriz). Estas fuerzas funden el material de manera uniforme y rápida. Las frecuencias comunes de las corrientes alternas son:

- Frecuencia media (MF) en torno a 1-10 kHz

- Alta frecuencia (HF) alrededor de 10-100 kHz

- Muy alta frecuencia (VHF) alrededor de 100-500 kHz

Sin embargo, la temperatura depende del tipo de material. Por ejemplo, el aluminio se funde a 650-700 °C para piezas como bloques de motor. Además, el fabricante se asegura de que no haya impurezas en el metal y de que esté limpio para utilizarlo en fundición.

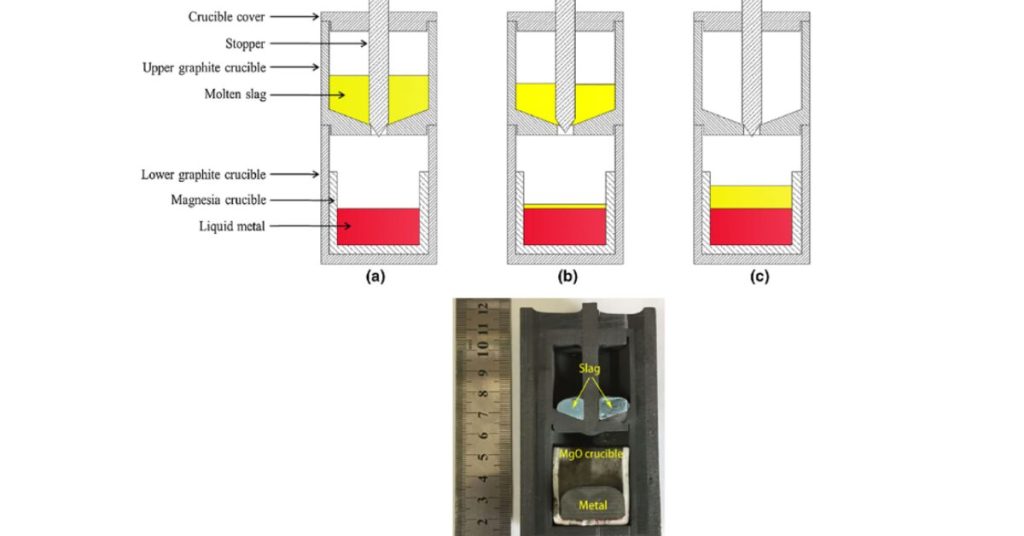

2. Fusión en crisol

Los métodos de crisol incluyen varios parámetros, sobre todo si utilizan calor para fundir materiales. En primer lugar, la temperatura oscila entre 500 y 2000 °C, en función del punto de fusión del metal. Asimismo, el fabricante mantiene la temperatura de conservación entre 1000 y 1800 °C.

Controlan la velocidad de calentamiento entre 1 y 10 °C/min y dejan el metal en remojo entre 30 minutos y varias horas. Además, gestionan flujo térmico a 1-10 kW/m. El consumo de combustible para calefacción varía y depende del tipo de horno.

Sin embargo, si se utiliza un horno de gas, el consumo puede rondar entre 1 y 10 m³/h, y si se utiliza un horno de aceite, entre 1 y 10 L/h. Los fabricantes funden el metal a presión atmosférica, alrededor de 1013 mbar.

Pero para la fundición a presión en vacío, puede ser de unos 10-1000 mbar. El método del crisol es muy sencillo. Funciona bien para piezas pequeñas. Como interruptores y conexiones electrónicas.

Operaciones de postprocesado en la fundición a presión aeroespacial

1. Recorte

El recorte en las técnicas de fundición a presión aeroespacial es importante para eliminar el metal sobrante alrededor de la pieza moldeada. Los fabricantes limpian los bordes con una máquina de recorte. Estas máquinas mantienen los bordes y las esquinas lisos y precisos. Porque las piezas aeroespaciales deben tener menos de 0,1 mm de error en los bordes.

2. Tratamiento térmico

El tratamiento térmico durante la fundición hace que los componentes aeroespaciales sean más resistentes. Los fabricantes funden primero las piezas metálicas, como el aluminio, a 530 °C. A continuación, se enfrían rápidamente y se recalientan a 160 °C. Este proceso es beneficioso para fabricar piezas de carga pesada. Por ejemplo, los trenes de aterrizaje.

3. Acabado de superficies:

Cuando se convierte la materia prima metálica en un producto específico, debe necesitar un tratamiento superficial adicional para resistir la oxidación y el desgaste. Por eso, los fabricantes aplican varios revestimientos, como la galvanoplastia y el recubrimiento de nitruro de titanio.

Por ejemplo, añaden capas galvánicas más finas de 5-10 µm para detener la corrosión en la pieza de zinc. Del mismo modo, las piezas de aluminio anodizado contienen una capa de 20-25 µm de grosor para protegerlas. Las piezas de zinc se electrochapan con una capa más fina de 5-10 µm para detener la corrosión.

Visión general de las técnicas de fundición a presión en el sector aeroespacial

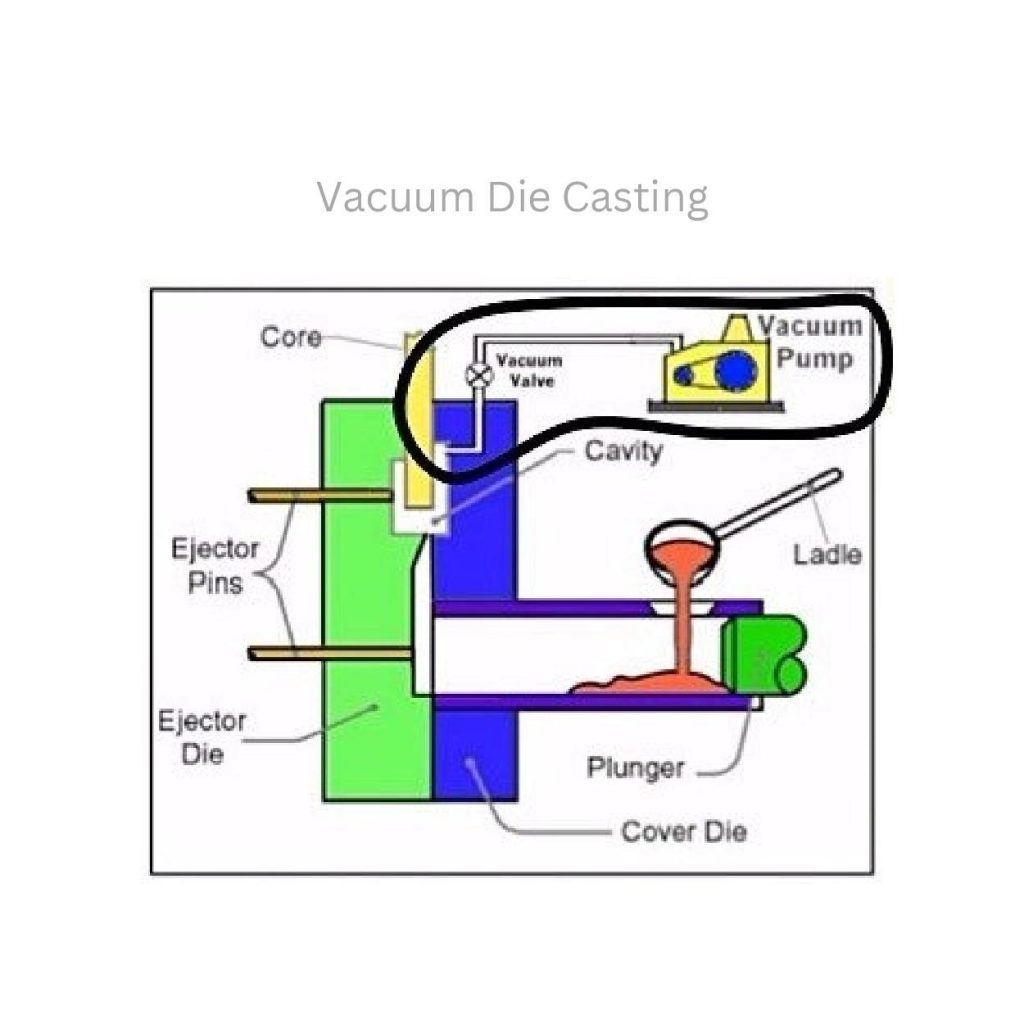

Fundición en vacío:

La fundición a presión en vacío para el sector aeroespacial crea piezas sin errores. Elimina la interrupción de aire durante la fundición. Porque la presencia de aire en el molde provoca burbujas. Eso provoca daños en la pieza. Por tanto, este proceso protege la pieza de porosidades y grietas.

Con esta técnica se consiguen piezas más resistentes y lisas. Por ejemplo, las carcasas de los satélites deben evitar tensiones y grietas.

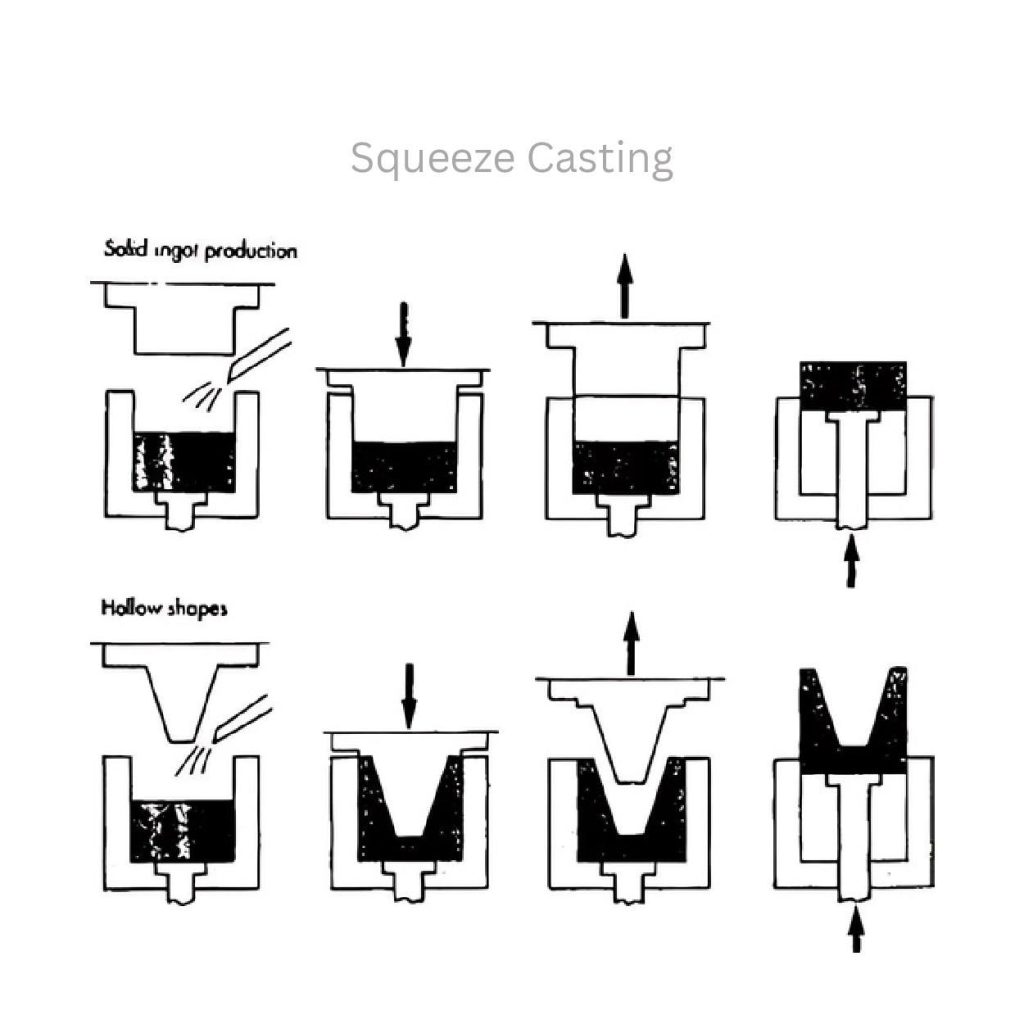

Fundición a presión:

Los fabricantes utilizan la fundición a presión para fabricar piezas más densas. Estas piezas son más duraderas y resistentes. En esta técnica, presionan el metal cuando se enfría con el punzón o émbolo de la pieza. Este proceso elimina los espacios de aire.

Los fabricantes presurizan el metal para compactarlo en el caso de los lingotes macizos. Para las formas huecas, introducen el núcleo dentro de la cavidad del molde y aplican presión para rellenar el espacio circundante.

La fundición a presión es útil para fabricar piezas muy resistentes, como los soportes del tren de aterrizaje. Porque estos soportes están sometidos a soportar mucho peso sin doblarse ni romperse.

Conclusión:

Aeroespacial fundición a presión es un proceso de fabricación. Los fabricantes lo utilizan para crear piezas aeronáuticas de formas resistentes. Inyectan metales fundidos como aluminio, zinc o magnesio en matrices para obtener productos con forma casi de red. Los procesos de fundición a presión incluyen la fundición al vacío o a presión. Además, los fabricantes eligen el material adecuado para el molde con el fin de aumentar su rendimiento.

0 Comentarios