Lentokoneen osien valmistuksessa painevalulla käytetään vahvoja, kevyitä metalleja. Yleisiä metalleja ovat alumiini (kuten A380), magnesium (kuten AZ91D) ja titaani. Nämä metallit on valittu, koska ne ovat vahvoja mutta eivät paina paljon. Kuuma, sulatettu metalli työnnetään teräsmuottiin hyvin nopeasti. Näin saadaan aikaan monimutkaisia muotoja ja vähemmän koottavia osia. Näin on halvempaa valmistaa paljon osia. Sulanut metalli työnnetään muottiin erittäin suurella paineella (yleensä 10-210 MPa).

Tutustutaanpa tarkemmin ilmailu- ja avaruusteollisuuden painevaluun liittyviin osiin. Siihen sisältyvät sen ainutlaatuiset menetelmät, materiaalit, sovellukset, edut jne.

Ilmailu- ja avaruusteollisuuden kysyntä

Ilmailu- ja avaruusteollisuus tarvitsee aina osia, jotka ovat vahvoja mutta kevyitä. Perinteisillä menetelmillä on kuitenkin haasteita, eikä tällaisten tuotteiden tuottaminen useinkaan onnistu. Nämä osat kestävät väsymystä ja kestävät äärimmäisiä lämpötiloja ja paineita.

Siksi 1900-luvun alussa, painevalumenetelmät syntyi ja kasvoi. Nämä prosessit ovat nyt laajalti suosittuja. Niillä voidaan valmistaa monimutkaisia osia muutamassa sekunnissa.

Esimerkkejä ovat laskutelineen osat, satelliitin osat ja moottorin kiinnikkeet.

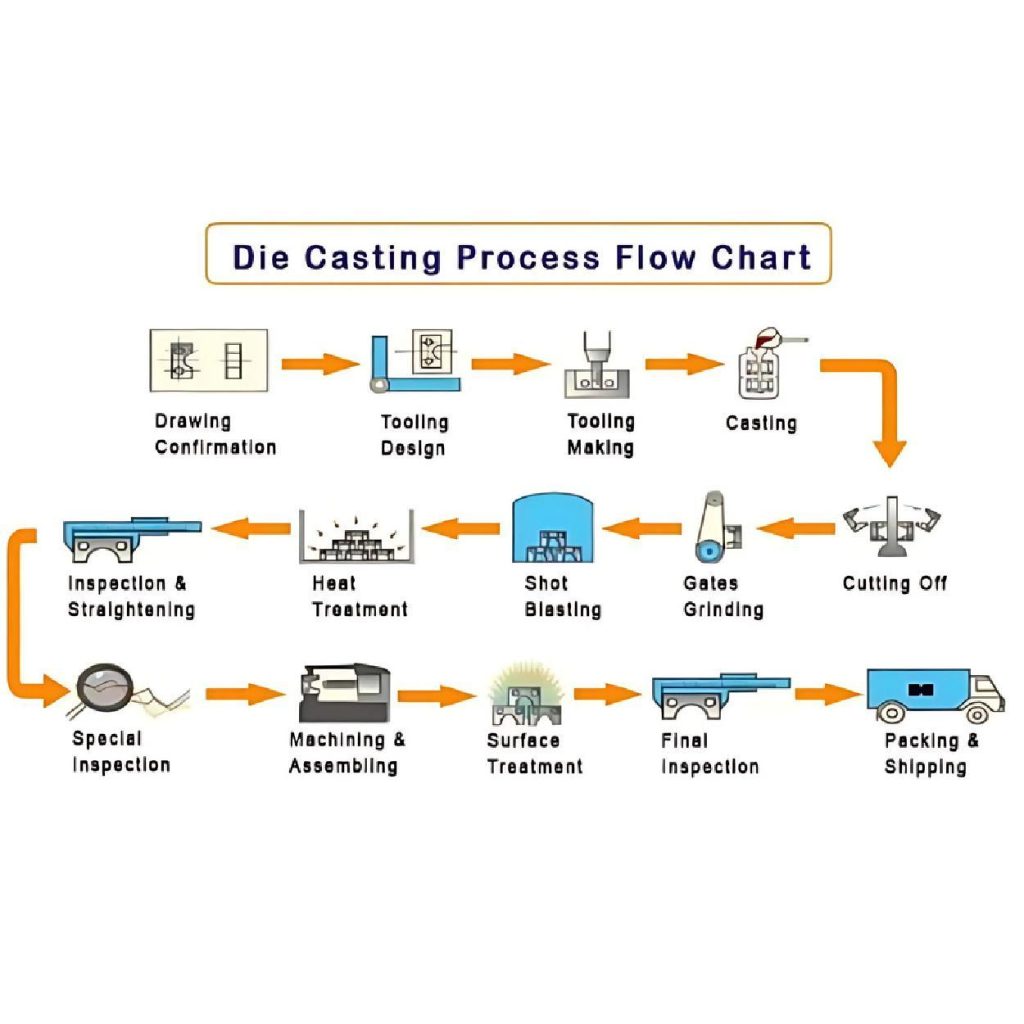

Muottiinvalu sisältää yksinkertaisia vaiheita. Ensimmäinen vaihe on materiaalin sulattaminen uunissa. Sitten painevalajat siirtävät tämän metallin kohti koneita ja ruiskuttavat sen tasaisesti muotin onteloon. Valuun kohdistetaan suuria paineita, ja muotti pysyy tiiviisti suljettuna, kunnes osista tulee kiinteitä ja valmiita poistettavaksi.

Aerospace Die Casting -tekniikan edut

1. Tarkkuus ja tarkkuus

Valmistajat valmistavat tarkkoja ilmailu- ja avaruustekniikan osia. He varmistavat, että osa sopii täydellisesti ja että se on mitattu tarkasti. Tämän osan toleranssit ovat myös +/- 0,005 tuumaa tai paremmat. Esimerkiksi moottorit ja turbiinit.

2. Monimutkaiset geometriat

Miksi valmistajilla kestää viikkoja saada muotti valmiiksi? Koska osien monimutkaiset muodot ovat edelleen haasteellisia jokaiselle tekniikalle. Siksi he varmistavat, että muotti sisältää paineiden lujuuden ja jäähdytyksen tarkkuuden ja monimutkaisuuden.

Näin saadaan erilaisia muotoja, joissa on sisäisiä jäähdytyskanavia ja alimmaisia leikkauksia valun aikana. Näiden ominaisuuksien ansiosta osa on toteutettavissa parempaan suorituskykyyn ja materiaalin käyttö on mahdollisimman vähäistä. Esimerkiksi painevalutekniikoilla voidaan valmistaa monimutkaisia osia, joiden monimutkaisuustaso on 8/10.

3. Painon vähentäminen

Voit valmistaa 15-25 % kevyempää ilmailu- ja avaruusalan osaa painevalulla. Nämä osat auttavat vähentämään polttoaineen kulutusta jopa 10% ja pienentämään päästöjä lentokoneissa ja avaruusaluksissa. Tämän lisäksi tämä prosessi minimoi päästöt. Se helpottaa ilmastonsuojelua.

4. Kustannustehokkuus

Valuprosessit vaativat vähemmän työvoimaa ja koneistustyötä. Näin ollen se säästää tuotantoaikaa noin 50% ja rahaa jopa 30%. Nopeampi tuotanto vähentää myös kokonaiskustannuksia säilyttäen samalla korkean laadun.

5. Materiaalijätteen minimointi

Tämä prosessi edistää olennaisesti kestävämpien ja ympäristöystävällisempien ympäristöjen luomista. Koska se käyttää vähemmän materiaalia ja minimoi myös jätteet valun aikana. Se voi olla noin 70%.

Ilmailu- ja avaruusteollisuuden painevalumateriaalit

Ilmailu- ja avaruusteollisuuden sovelluksissa käytetään useita materiaalivaihtoehtoja. Mutta erityisesti seuraavat ovat niiden suosimia materiaaleja, joilla on erityisominaisuuksia.

- Alumiiniseokset

- Magnesiumseokset

- Sinkkiseokset

- Kupariseokset

Alumiiniseokset

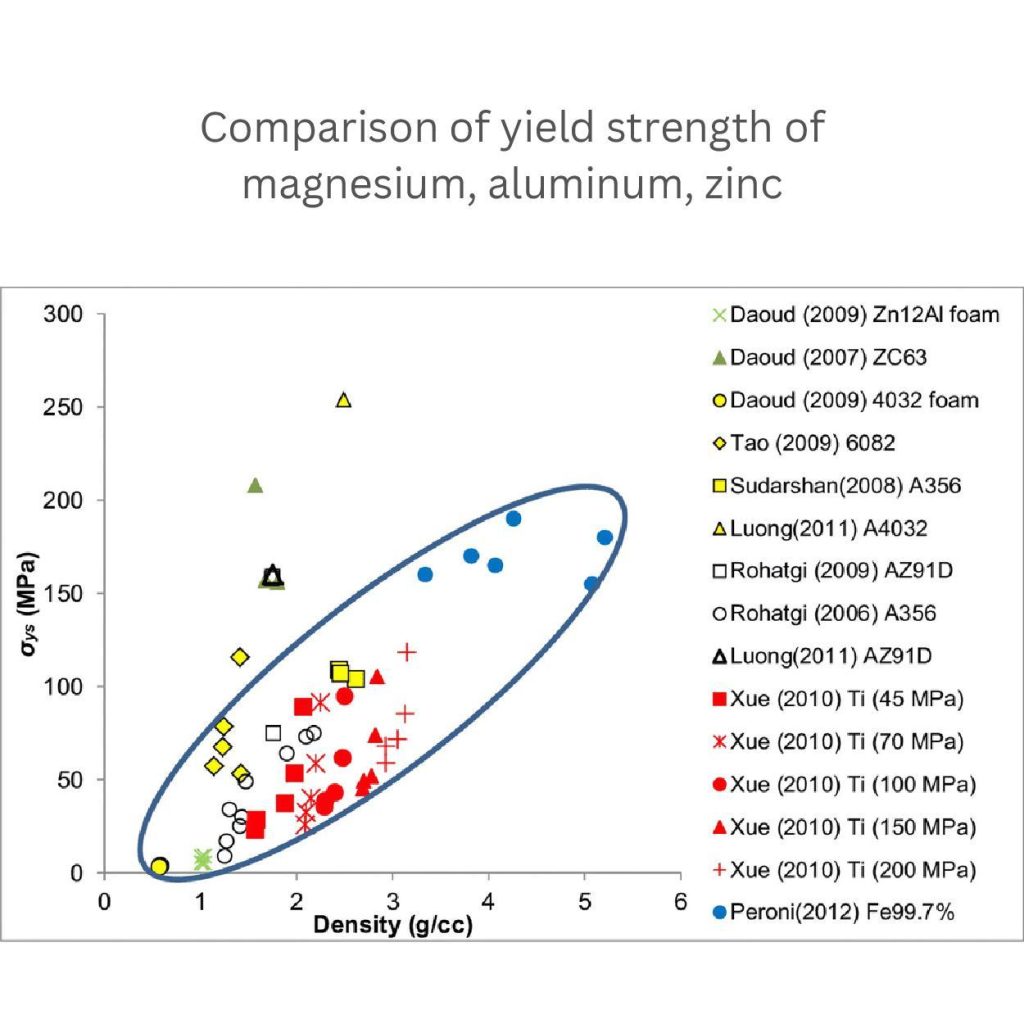

Me kaikki tiedämme, että alumiini on tunnettu siitä, että se on kevyt. Sen lujuus-painosuhde on 90 000 psi / 2,7 g/cm³. Tämä materiaali estää ruostumista märissä olosuhteissa jopa 1000 tuntia.

Alumiini myös siirtää lämpöä ja kestää vaurioita paremmin. Kaikki nämä metallin ominaisuudet ovat elintärkeitä lentokoneiden osissa. Näitä ovat moottorit, rungot, satelliitit jne.

Magnesiumseokset

Magnesiumseokset ovat kevyitä, mutta ne tarjoavat osissa lujuutta. Niiden lujuus-painosuhde on 200 MPa / 1,8 g/cm³.

Valmistajat voivat helposti muokata niistä monimutkaisia osia. Se voi vähentää tärinää paremmin kuin alumiini.

Lisäksi magnesiumista valmistetut ilmailu- ja avaruustekniikan osat, kuten moottorin kiinnikkeet, satelliittien komponentit ja ohjusten osat, pysyvät lujina. Ne kestävät jatkuvaa rasitusta ja vähentävät tärinää.

Sinkkiseokset

Nämä materiaalit ovat vahvoja (40 000 psi) ja niillä on korkea lujuus-painosuhde. Niiden painovoima on 7,0, ja ne ovat vähemmän tiheitä kuin kupari. Se kestää ruostetta kohtalaisissa olosuhteissa jopa 500 tuntia.

Ne valuvat helposti muotin onteloon ja leviävät kunnolla täyttämällä muotin jokaisen kulman. Tämän joustavuuden ansiosta valmistajat voivat valmistaa yksityiskohtaisia osia, joissa on hieno viimeistely.

Osien valmistuksessa käytetään sinkkiseoksia, koska ne ovat kestäviä ja helposti muotoiltavia. Esimerkiksi pienet laitteistot, moottorin osat ja elektroniset järjestelmät.

Kupariseokset

Kuparin ominaislujuus on noin 24,7 kN-m/kg. Ne siirtävät lämpöä (300 W/m-K) tehokkaasti. Se myös suojaa ruostetta vastaan jopa suolaisissa vesiolosuhteissa jopa 2000 tuntia. Lisäksi kupari on myös vahva (60 000 ps) vaihtoehto ilmailu- ja avaruusalan osiin, kuten lämmönvaihtimiin, sähköosiin ja rakettien komponentteihin.

Työkalumateriaalit ilmailu- ja avaruusteollisuuden painevalussa

Teräsmuotti

Tiesitkö, että teräsmuotit ovat hyvin yleisiä painevalussa? Koska ne ovat vahvempia kuin valettu osa ja kestävät korkeaa kuumuutta. Teräsmuotteja voi käyttää esimerkiksi lentokoneen siipien ja moottorin osien valmistukseen. Yllättäen teräsmuotti pysyy vahvana ja kestää yli 100 000 käyttökertaa ilman vaurioita. Ne eivät myöskään menetä muotoaan edes kovassa kuumuudessa ja paineessa.

Alumiini Muotti

Löydät alumiinimuotteja halvemmalla ja kevyinä. Tällainen muotti on käyttökelpoinen pienten osien tai prototyyppien valmistukseen. Voit esimerkiksi valmistaa testinäytteitä, kuten pieniä ruuveja, klipsejä tai liittimiä. Sinun ei kuitenkaan pidä luottaa näihin pehmeiden metallimuottien tyyppeihin. Koska ne eivät kestä korkeampia lämpötiloja.

Miksi sillä on merkitystä?

Miksi työkalumateriaalilla on merkitystä ilmailu- ja avaruusteollisuuden painevalussa? Insinöörit valitsevat muottimateriaalin valmistettavan osan perusteella. Näin he valitsevat joko teräsmuotin tai jonkin muun sitkeän muotin, jos osaan kohdistuu paljon rasitusta tai suurta kuumuutta. He valitsevat kuitenkin alumiinimuotin pienempiin tai vähemmän rasitettuihin osiin, mikä säästää rahaa ja aikaa.

Muotin suunnittelusäännöt ilmailu- ja avaruusalan komponentteja varten

Jäähdytyskanavat

Valukoneissa jäähdytyskanavat ovat putkien tai reikien kaltaisia. Valmistajat virtaavat kylmää vettä tai öljyä näistä kanavista muotin sisällä. Tämä muuttaa sulan hiukkasen kiinteään muotoon ja jäähdyttää muotin tasaisesti.

Jäähdytyskanavat säästävät osia kutistumiselta ja epätasaisilta muodoilta. Ne pitävät osan tarkkana. Alumiiniosien osalta muotin lämpötila on pidettävä 180-220 °C:n välillä.

Tuuletus

Suojuksissa on pieniä aukkoja, joita kutsutaan aukkoiksi. Nämä aukot päästävät ilmaa ulos. Jos muotissa ei ole tuuletusaukkoja, valun aikana syntyvät kuplat voivat pilata kappaleiden muodon. Nämä kuplat vaikuttavat myös osan lujuuteen ja aiheuttavat halkeamia.

Tuuletusaukot ovat tärkeitä myös ohuille osille. Ne säilyttävät niiden varsinaisen muodon, kuten kannattimien, jotta ne pysyvät vahvoina.

Heittojärjestelmät

Valmistajat lisäävät nastoja ja levyjä heittojärjestelmiin. Nämä työkalut auttavat heitä työntämään muottiin valetun osan ulos muotista.

Tappien ja levyjen on työnnettävä osia tasaisella voimalla. Näin ne eivät taivu tai riko herkkiä osia.

Esimerkiksi satelliittien kaltaiset ohuet komponentit on poistettava varovasti. Jotta ne pysyvät kunnossa.

Sulatusprosessit ilmailu- ja avaruusteollisuuden painevalussa

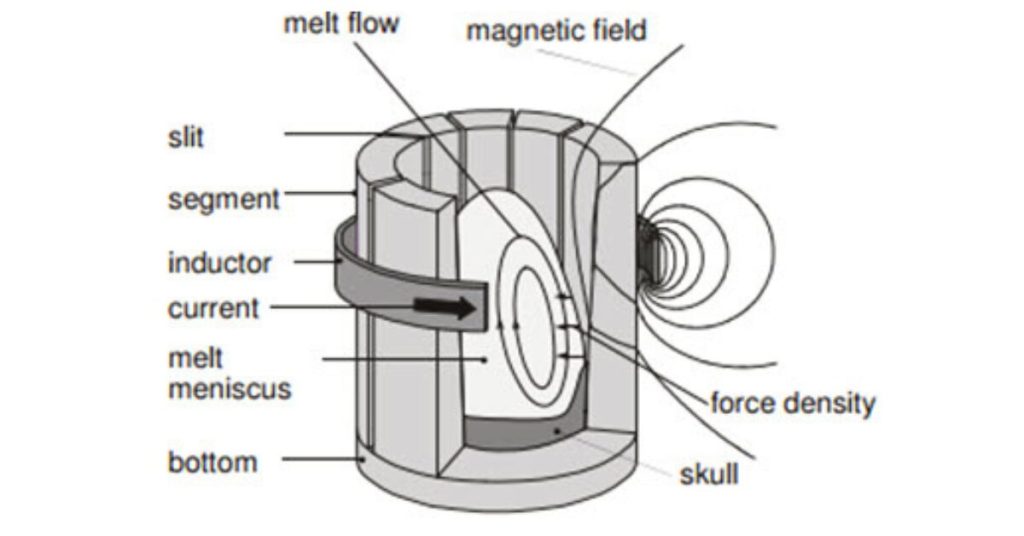

1. Induktiosulatus

Valmistaja käyttää vaihtovirta (AC) induktiosulatusta varten. Tämä virta synnyttää magneettikentän. Tämä aiheuttaa sähkömagneettisen kentän muodostumisen (sähkömotorinen voima). Nämä voimat sulattavat materiaalin tasaisesti ja nopeasti. Vaihtovirtojen yleiset taajuudet ovat:

- Keskitaajuus (MF) noin 1-10 kHz

- Korkea taajuus (HF) noin 10-100 kHz

- Erittäin korkea taajuus (VHF) noin 100-500 kHz.

Lämpötila riippuu kuitenkin materiaalityypistä. Esimerkiksi alumiinia sulatetaan 650-700 °C:ssa, kun käytetään esimerkiksi moottorilohkojen kaltaisia osia. Valmistaja varmistaa myös, ettei metallissa ole epäpuhtauksia ja että se on puhdasta käytettäväksi valamiseen.

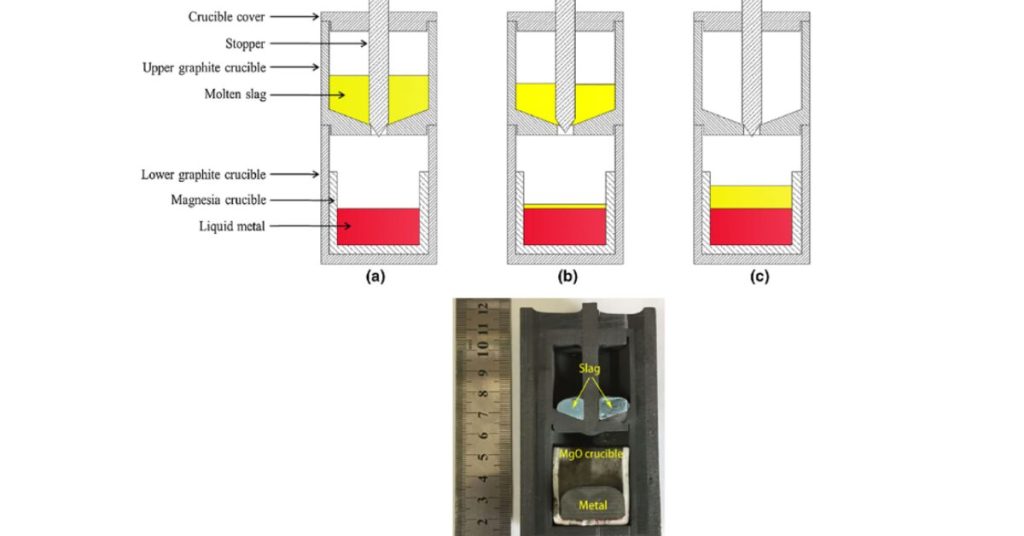

2. Upokas sulatus

Upokasmenetelmiin sisältyy erilaisia parametreja, erityisesti jos niissä käytetään lämpöä materiaalien sulattamiseen. Ensinnäkin lämpötila vaihtelee 500 ja 2000 °C:n välillä metallin sulamispisteestä riippuen. Samoin valmistaja pitää pitolämpötilaa 1000 ja 1800 °C:n välillä.

Lämpötilaa säädellään välillä 1-10 °C/min ja metallin annetaan liota 30 minuutista useisiin tunteihin. Tämän lisäksi ne hallitsevat lämpövirta 1-10 kW/m. Polttoaineen kulutus lämmityksessä vaihtelee ja riippuu uunityypistä.

Jos kuitenkin käytät kaasukäyttöistä uunia, se voi kuluttaa noin 1-10 m³/h, ja öljykäyttöinen uuni kuluttaa 1-10 L/h. Valmistajat sulattavat metallin ilmakehän paineessa, noin 1013 mbarissa.

Tyhjiövalussa se voi kuitenkin olla noin 10-1000 mbar. Upokasmenetelmä on hyvin yksinkertainen. Se toimii hyvin pienille osille. Kuten kytkimet ja elektroniset liitännät.

Jälkikäsittelytoiminnot ilmailu- ja avaruusteollisuuden painevalussa

1. Trimmaaminen

Ilmailu- ja avaruusteollisuuden painevalutekniikoissa trimmaus on tärkeää, jotta jäljelle jäänyt metalli voidaan poistaa valetun osan ympäriltä. Valmistajat puhdistavat reunat leikkauskoneella. Nämä koneet pitävät reunat ja kulmat sileinä ja tarkkoina. Koska ilmailu- ja avaruustekniikan osien reunoissa on oltava alle 0,1 mm:n virhe.

2. Lämpökäsittely

Lämpökäsittely valunpoiston aikana tekee ilmailu- ja avaruusteollisuuden komponenteista vahvempia. Valmistajat sulattavat ensin metalliosat, kuten alumiinin, 530 °C:een. Sitten ne jäähdytetään nopeasti ja lämmitetään uudelleen 160 °C:een. Tästä prosessista on hyötyä raskaasti kuormitettujen osien valmistuksessa. Esimerkiksi laskutelineet.

3. Pinnan viimeistely:

Kun raakametallimateriaalista valmistetaan tietty tuote, se tarvitsee ylimääräisen pintakäsittelyn, jotta se kestää ruostumista ja kulumista. Siksi valmistajat käyttävät useita pinnoitteita, kuten galvanointia ja titaaninitridipinnoitusta.

Ne lisäävät esimerkiksi 5-10 µm:n ohuempia kerroksia sinkkiosan korroosion pysäyttämiseksi. Vastaavasti anodisoidut alumiiniosat sisältävät 20-25 µm paksuisen suojakerroksen. Sinkkiosat galvanoidaan ohuemmalla 5-10 µm:n kerroksella korroosion pysäyttämiseksi.

Yleiskatsaus ilmailu- ja avaruusalan painevalutekniikoihin

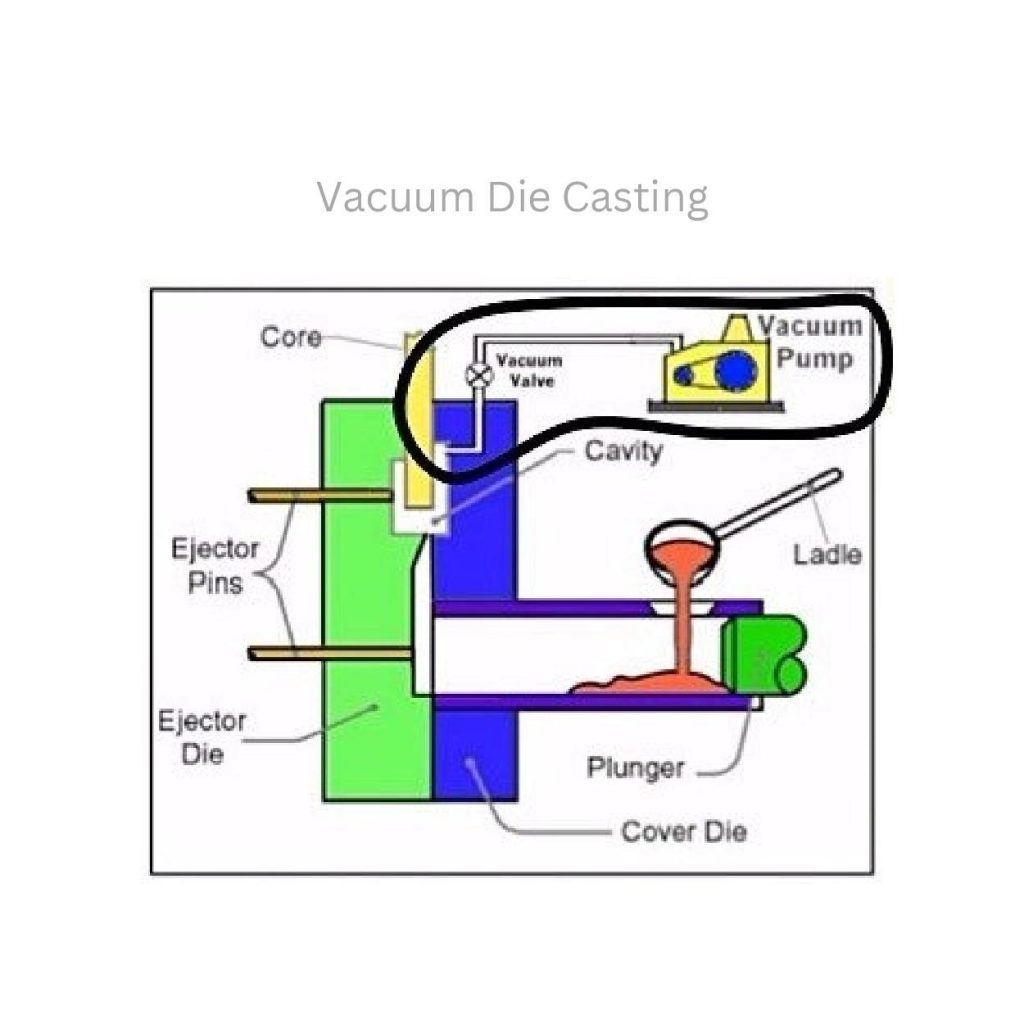

Tyhjiövalu:

Ilmailu- ja avaruustekniikan tyhjiövalu luo virheettömiä osia. Se poistaa ilman keskeytykset valun aikana. Koska ilman läsnäolo muotissa aiheuttaa kuplia. Se johtaa osan vaurioitumiseen. Niinpä tämä prosessi suojaa osaa huokoisuudelta ja halkeamilta.

Tällä tekniikalla saat vahvempia ja sileämpiä osia. Esimerkiksi satelliittikoteloissa on vältettävä jännityksiä ja halkeamia.

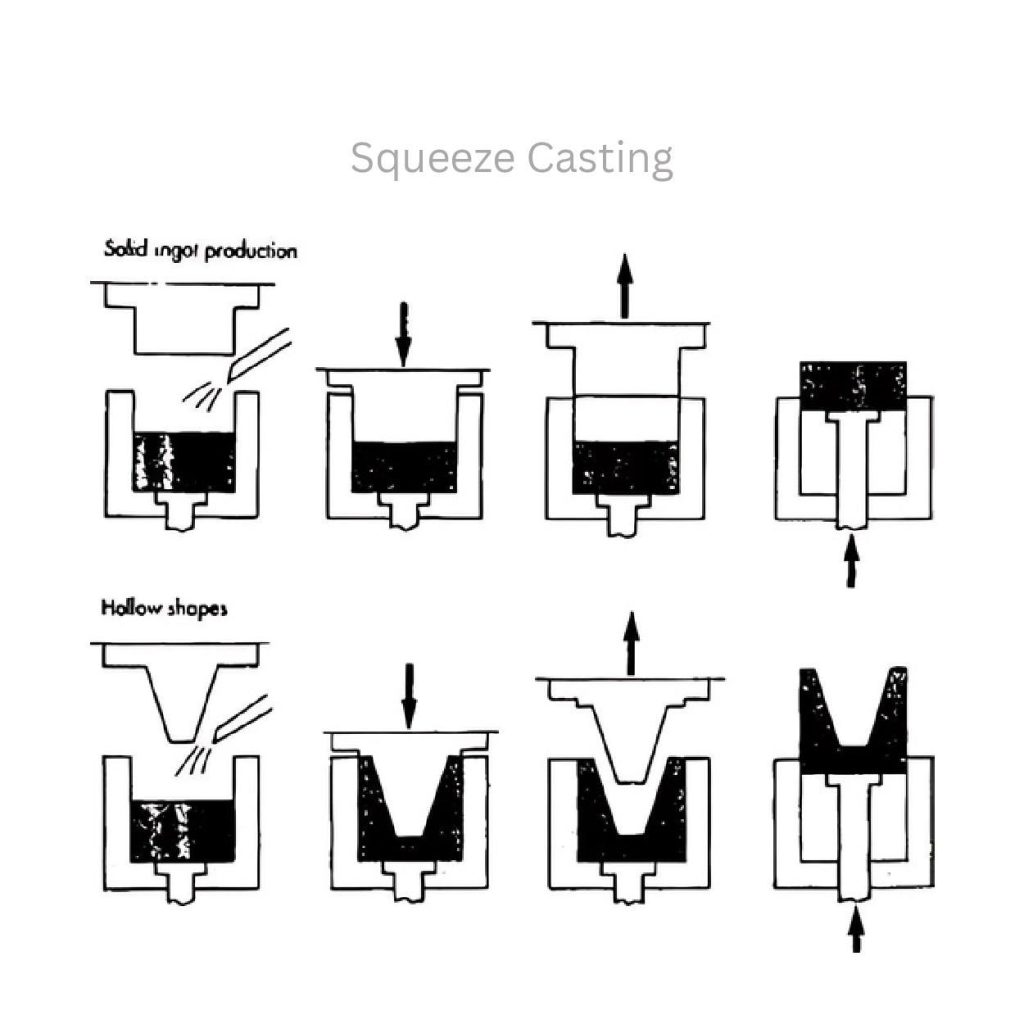

Puristusvalu:

Valmistajat käyttävät puristusvalua tiheämpien osien valmistukseen. Nämä osat ovat kestävämpiä ja vahvempia. Tässä tekniikassa he painavat metallia sen jäähtyessä lyönti- tai mäntäosalla. Tämä prosessi poistaa ilmavälit.

Valmistajat paineistavat metallin tiivistääkseen sen kiinteitä harkkoja varten. Onttoja muotoja varten he asettavat ytimen muottipesän sisälle ja käyttävät painetta ympäröivän tilan täyttämiseksi.

Puristusvalu on käyttökelpoinen raskaiden osien, kuten laskutelineiden kiinnikkeiden, valmistuksessa. Koska näiden kiinnikkeiden on kestettävä paljon painoa taipumatta tai murtumatta.

Johtopäätökset:

Ilmailu- ja avaruusala painevalu on valmistusprosessi. Valmistajat käyttävät sitä kovamuotoisten lentokoneen osien valmistukseen. He ruiskuttavat sulaa metallia, kuten alumiinia, sinkkiä tai magnesiumia, muottiin saadakseen lähes verkon muotoisia tuotteita. Muotovaluprosesseihin kuuluvat tyhjiö- tai puristusvalu. Valmistajat valitsevat myös oikean materiaalin muottiin niiden suorituskyvyn parantamiseksi.

0 kommenttia