L'aluminium coulé et l'aluminium extrudé sont des types d'aluminium fabriqués de différentes manières. Dans le cas de l'aluminium coulé, on verse du métal fondu dans un moule pour obtenir une forme. L'aluminium extrudé est fabriqué en poussant l'aluminium à travers un trou pour créer des formes telles que des tubes. L'aluminium extrudé est généralement plus solide et présente une surface plus lisse. L'aluminium coulé permet de réaliser des formes plus complexes, mais l'aluminium extrudé est souvent moins cher pour les formes simples

Afin de sélectionner le bon matériau pour des applications spécifiques, il est important de comprendre les différences entre l'aluminium moulé et l'aluminium extrudé. Lisez cet article pour découvrir leurs méthodes spécifiques, leurs applications, leurs avantages et inconvénients, leurs limites, etc.

Qu'est-ce que la fonte d'aluminium ?

Les fondeurs sous pression fabriquent des pièces en aluminium moulé en utilisant des alliages d'aluminium en fusion. Ils injectent cette forme liquide dans le moule du profil du produit. Ces pièces sont légères et durables grâce au moulage sous pression. L'aluminium moulé peut être utilisé dans les voitures, les avions, les machines et les objets de la vie quotidienne.

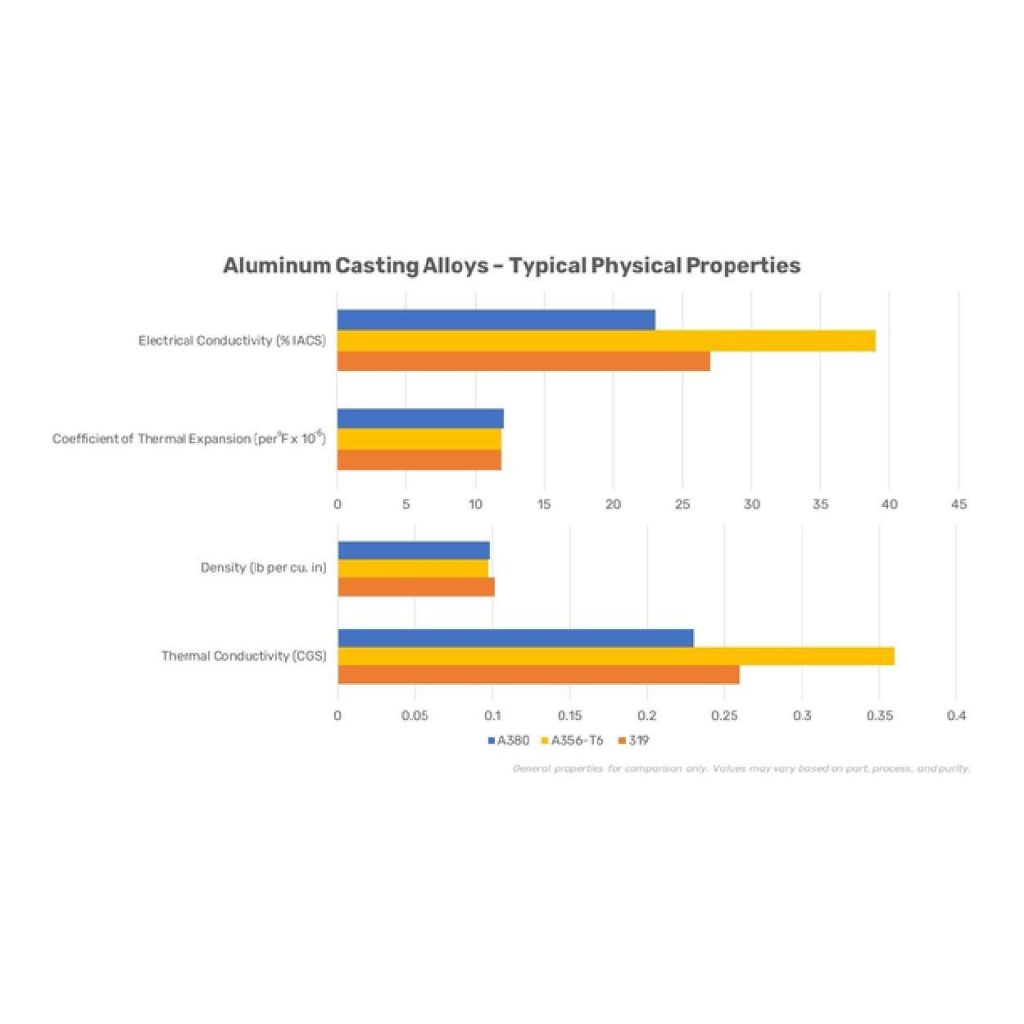

Alliages d'aluminium courants

Alliage A380

L'alliage A380 contient déjà environ 8,5% de silicium et 3,5% de cuivre. Ils existent pour offrir une bonne conductivité électrique et une densité plus faible de 2,71 g/cm³. Sa fluidité est excellente. Ils offrent une bonne coulabilité pour fabriquer des pièces à parois minces et des supports de moteur en moulage sous pression.

Alliage A356-T6

Cet alliage contient environ 7% de silicium et 0,3% de magnésium. Les pièces ont une meilleure résistance, atteignant une résistance à la traction de 310 MPa lorsqu'elles subissent le traitement thermique approprié. Ces alliages présentent une bonne conductivité. Les fabricants l'utilisent principalement pour les roues de voitures et les pièces aérospatiales par moulage au sable.

319 Alliage

En général, environ 6% de ce métal sont constitués de silicium et 3,5% de cuivre. Cet alliage est beaucoup plus lourd que les autres. Il offre une excellente conductivité et sa densité est de 2,76 g/cm³. Cela le rend utile pour les blocs moteurs où la résistance à la chaleur est importante.

| Alliage | Composition | Densité (g/cm³) | Résistance à la traction (MPa) | Conductivité | Méthode de coulée | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | – | Excellent | Moulage sous pression | |

| A356-T6 | 7% Si, 0.3% Mg | – | 310 | Bon | Coulée en sable | |

| 319 | 6% Si, 3.5% Cu | 2.76 | – | Excellent | – |

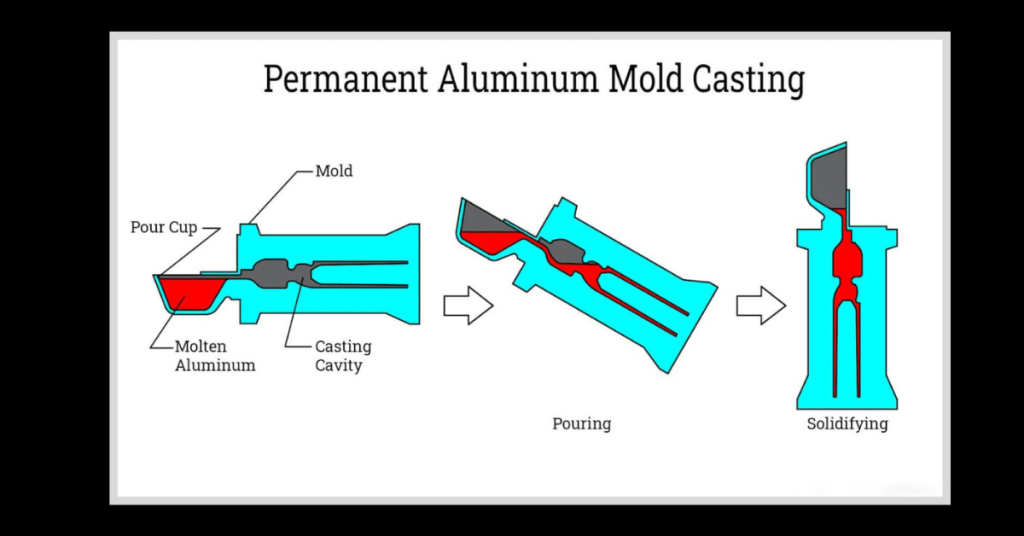

Procédés de moulage

Moulage sous pression

Le procédé par lequel les fabricants versent de l'aluminium en fusion dans un moule en acier à une pression de 10 à 175 MPa est le moulage sous pression. Cette technique est plus rapide et permet de produire des pièces en 30 secondes. Elle convient mieux aux pièces très détaillées, comme les boîtiers de boîte de vitesses.

Moulage sous pression

Ce processus pousse le métal dans le moule à une pression comprise entre 20 et 100 kPa, c'est-à-dire à une pression plus faible. Ce type de traitement lent permet de réduire le nombre de bulles d'air qui réduisent les défauts. On peut citer comme exemple les roues en aluminium qui présentent une meilleure résistance.

Moulage au sable

Le fabricant verse du métal en fusion dans des moules en sable. Ce processus prend des heures par pièce. Toutefois, les pièces détaillées telles que les boîtiers de pompe peuvent y parvenir.

Autres méthodes :

Le processus le plus utilisé n'est pas seulement le moulage sous pression ou le moulage au sable. Il comprend également moulage à la cire perdue et le moulage permanent. Dans le cas du moulage à la cire perdue, les fabricants utilisent des modèles en cire. En revanche, pour le moulage en moule permanent, ils utilisent un moule en acier réutilisable. Ces techniques permettent de fabriquer des pièces de taille moyenne, comme des ustensiles de cuisine.

Microstructure et solidification

Chaque fois que l'aluminium se refroidit, de minuscules cristaux (nucléation) et une croissance du grain se produisent. Cela signifie que les températures de refroidissement peuvent avoir un impact sur ces phénomènes. En effet, un refroidissement rapide lors du moulage sous pression produit des grains très petits et résistants. En revanche, un refroidissement lent produit des grains plus gros et moins durables. En outre, la résistance à l'usure d'alliages tels que l'A380, due aux particules de silicium et au traitement thermique d'un 356-T6, réduit les zones fragiles.

Qu'est-ce que l'aluminium extrudé ?

Les fabricants utilisent des matrices façonnées pour appliquer une force aux alliages d'aluminium chauffés. Ce métal prend alors des formes profilées qui sont généralement longues, par exemple des tiges, des tubes ou des poutres. Les pièces en aluminium extrudé sont largement utilisées dans les secteurs de la construction, de l'automobile et des biens de consommation. Leur raison d'être est qu'elles sont légères, solides et abordables.

Alliages courants

6061 Alliages :

L'alliage 6061 comprend 1,0% de magnésium et 0,6% de silicium. Ces particules lui confèrent une résistance élevée (310 MPa à la traction) et une excellente soudabilité. Ils conviennent parfaitement aux pièces structurelles et soumises à de fortes contraintes, telles que les cadres de camions et les composants de bicyclettes.

6063 Alliages :

Les alliages 6063 contiennent 0,7% de magnésium et 0,4% de silicium. Il empêche la corrosion et donne une finition de surface fine. C'est pourquoi il est idéal pour les profilés décoratifs et architecturaux tels que les cadres de fenêtres et les rails de portes.

Traitement thermique

Les propriétés de l'aluminium extrudé sont améliorées lorsque les fabricants les soumettent à des traitements thermiques tels que la trempe T5 ou T6.

Lors de la trempe T5, la pièce extrudée est refroidie à l'air. Cela augmente la résistance de la pièce avec la possibilité de 20-30%.

Le revenu T6 comprend un traitement de mise en solution à 530°C. Il est suivi d'un vieillissement artificiel. Ce traitement est suivi d'un vieillissement artificiel. Les pièces deviennent ainsi beaucoup plus dures et résistantes. Par exemple, vous pouvez utiliser le 6061-T6 pour des applications structurelles, en équilibrant sa ductilité et sa résistance optimales.

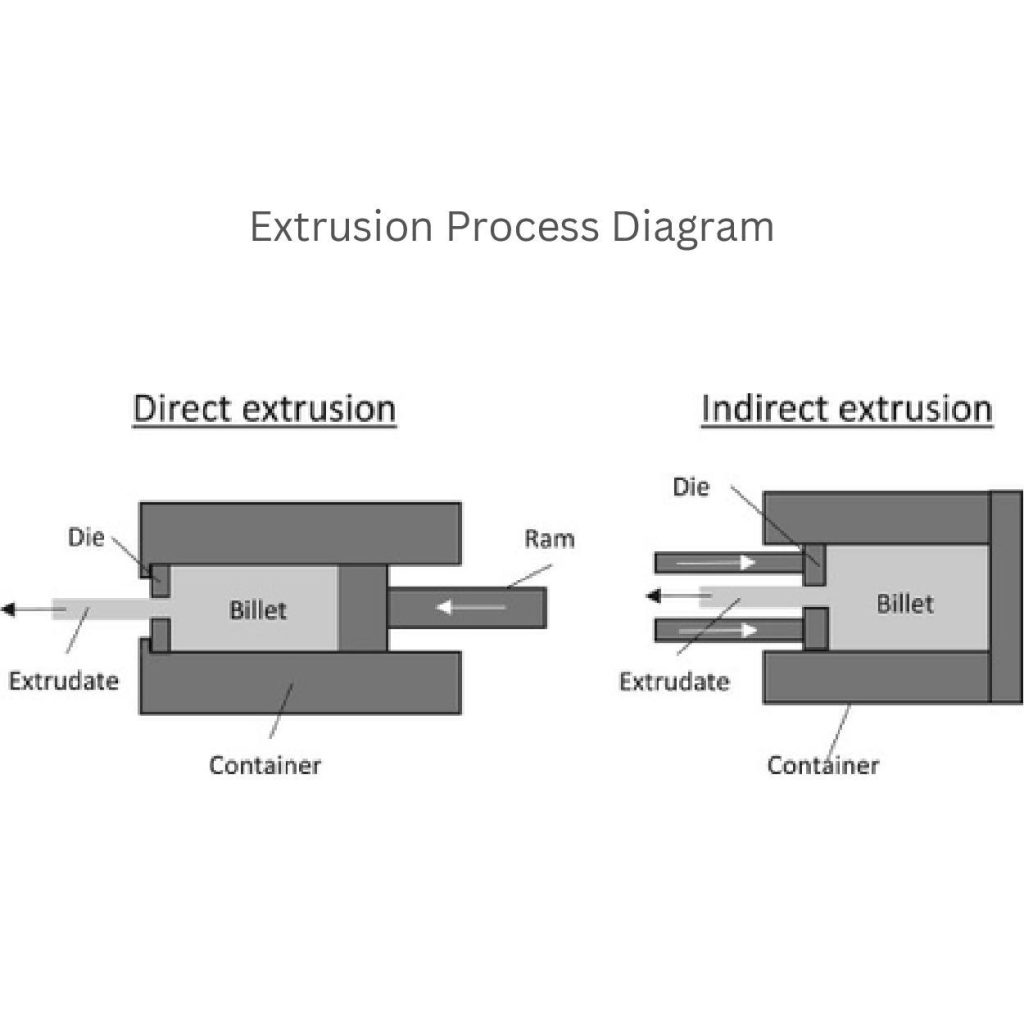

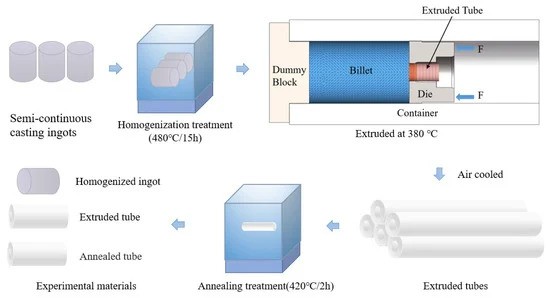

Processus d'extrusion Dans l'extrusion directe :

Les fabricants utilisent un vérin hydraulique pour pousser la billette à travers une filière stationnaire, ce que l'on appelle l'extrusion directe. Ce type de processus est efficace mais nécessite plus d'énergie en raison des frottements.

En extrusion indirecte :

Lors de l'extrusion indirecte, il maintient le lopin immobile tandis que la filière se déplace vers lui. C'est la raison pour laquelle on l'appelle aussi technique de retour ou d'inversion. Elle réduit la friction et la consommation d'énergie de 10-30%. Cette technique permet de produire des pièces précises comme les tubes.

Types de presse

Parmi les options disponibles, les presses hydrauliques offrent une force élevée (jusqu'à 100 MN) pour les grands profils. Les presses mécaniques, quant à elles, travaillent rapidement (jusqu'à 60 coups/minute). Elles sont bien adaptées aux petites pièces.

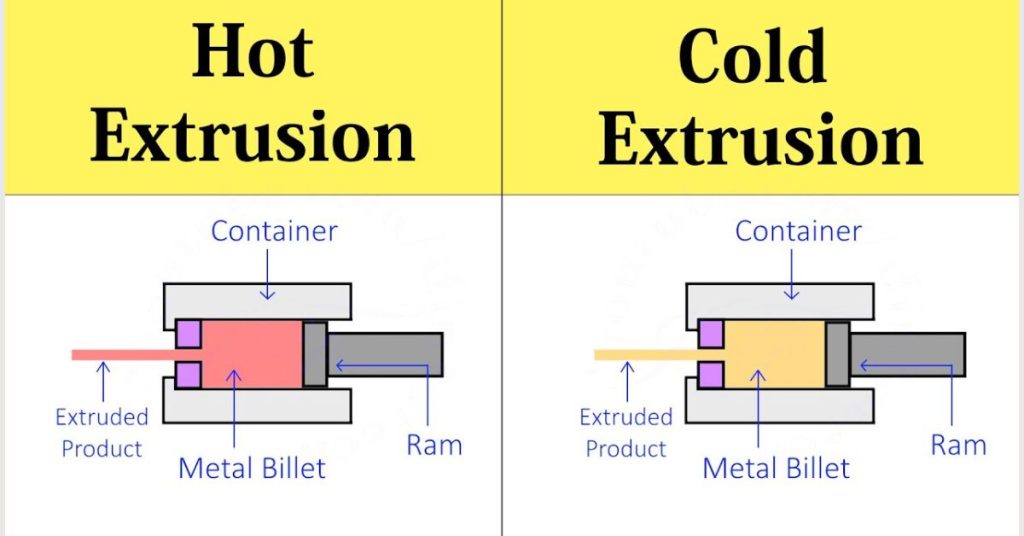

Types d'extrusion

Extrusion à chaud :

L'extrusion à chaud se produit à une température comprise entre 350 et 500°C. Elle utilise la chaleur et la pression. Ce procédé permet de fabriquer des pièces pleines ou creuses à partir de sections transversales fixes. Par exemple, des poutres en I ou des châssis automobiles.

Extrusion à froid :

L'extrusion à froid va jusqu'à 120°C et se produit également à température ambiante (20-25°C). Dans ce procédé, le fabricant ne chauffe pas l'aluminium et ne le force pas à se déformer. Il permet de fabriquer des pièces avec des tolérances très serrées allant jusqu'à ±0,02 mm-±0,05 mm et de réduire l'oxydation. Il est donc idéal pour la production d'attaches, de connecteurs électriques et de pièces déclarées.

Principales différences entre l'aluminium moulé et l'aluminium extrudé

1. Propriétés mécaniques

Les procédés de fabrication ont un impact sur les variations des caractéristiques mécaniques de l'aluminium moulé et extrudé.

La force :

En général, les arts extrudés offrent une résistance à la traction supérieure à celle des arts extrudés. moulage en aluminium. Par exemple, la résistance à la traction de l'aluminium coulé A356-T6 est d'environ 230-250 MPa. Quant à l'aluminium extrudé 6061-T6, sa résistance à la traction peut atteindre 310 MPa.

Ductilité

Le grain affiné obtenu par l'aluminium extrudé le rend plus ductile. En revanche, les gros grains et les phases intermétalliques sont à l'origine de la fragilité de l'aluminium moulé.

Dureté

La dureté dépend entièrement de l'alliage et du traitement thermique choisis. Cependant, les pièces extrudées ont tendance à avoir une dureté plus constante. Par exemple, l'aluminium coulé A380 a une dureté d'environ 80 HB, alors que les pièces extrudées 6061-T6 ont une dureté de 95 HB.

Résistance à la fatigue

La structure granulaire plus fine de l'aluminium extrudé lui permet de bien résister aux charges cycliques. À l'inverse, l'aluminium moulé présente une résistance à la fatigue plus faible. Cela est dû à sa structure poreuse. D'une manière ou d'une autre, il est possible de l'améliorer en utilisant un traitement thermique approprié et de meilleurs alliages.

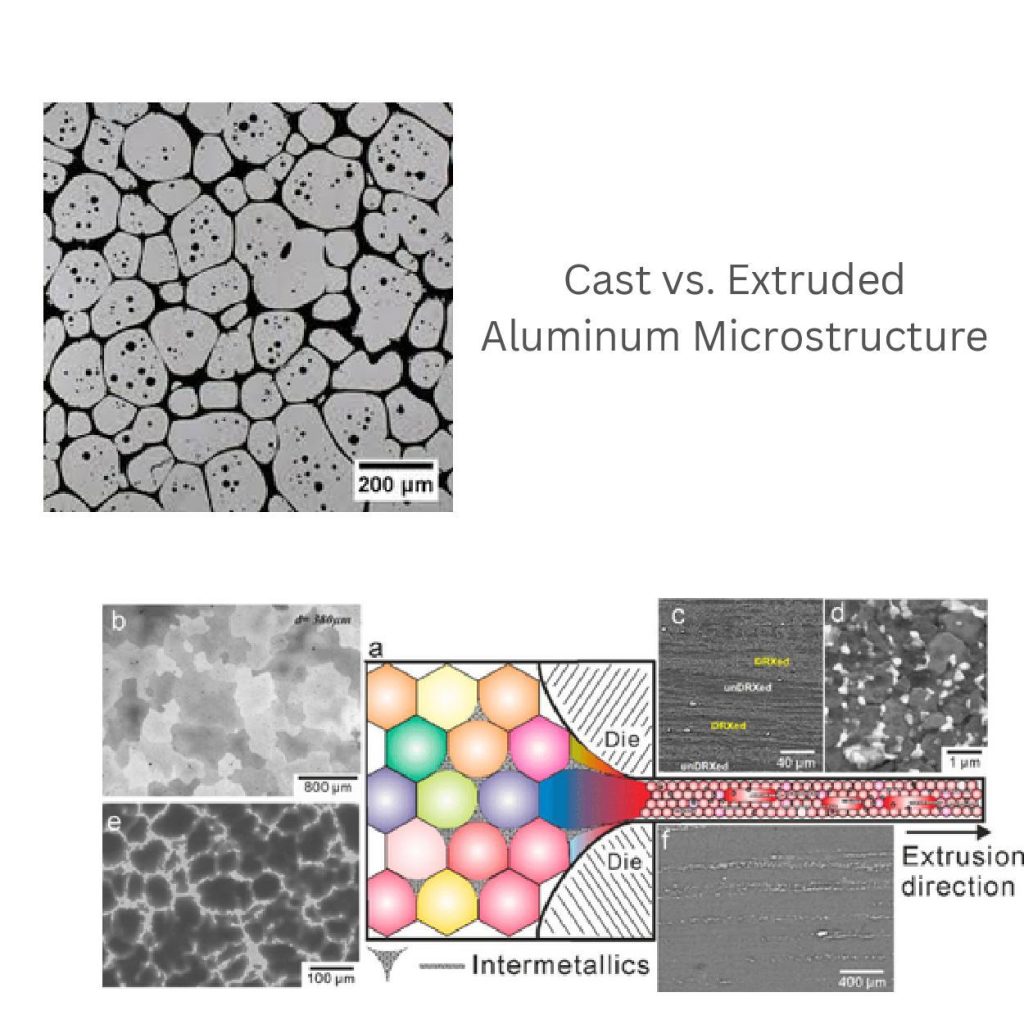

2. Comparaison des microstructures

La microstructure de l'aluminium moulé présente des grains grossiers (de 50 à 200 µm) et des phases intermétalliques groupées. C'est ce qui explique la fragilité et la réduction des performances mécaniques.

En revanche, le processus d'extrusion affine la structure des grains jusqu'à 10-50 µm. En effet, il casse les intermétalliques et aligne les grains.

Par exemple, l'image contraste les deux parties des microstructures. La structure coulée présente de gros grains.

La pièce extrudée (a-f) montre comment elle affine la structure du grain, ce qui permet d'obtenir de meilleures performances.

3. Tolérances

Lorsque l'expansion du moule et le retrait de solidification se produisent, les tolérances de l'aluminium moulé deviennent plus étroites (±0,5 mm ou plus).

Il est possible d'obtenir des tolérances plus serrées (±0,1 mm) dans l'aluminium extrudé. Cela s'explique par l'utilisation d'une filière de précision pour forcer le métal. Cela signifie que la conception des filières et la précision de la presse peuvent entraîner des changements dans les tolérances.

4. Considérations relatives à la conception

Le moulage de l'aluminium est principalement utilisé pour fabriquer des formes très détaillées avec des cavités internes. C'est le cas, par exemple, des blocs moteurs ou des corps de pompe. Mais d'une manière ou d'une autre, elle ne convient pas pour les profils à parois minces ou longues.

La technique de l'extrusion permet d'obtenir les meilleures pièces longues et des profils uniformes avec des sections cohérentes. Par exemple, des poutres ou des tubes. En outre, ces pièces peuvent également répondre à des exigences de conception spécifiques.

5. Méthodes d'assemblage

Les fabricants peuvent assembler l'aluminium moulé et l'aluminium extrudé. Pour ce faire, ils utilisent des techniques telles que le soudage, le boulonnage ou le collage.

L'aluminium moulé n'est pas facile à souder. La raison en est la présence de porosité, de phases intermétalliques et d'une teneur élevée en silicium dans certains alliages (par exemple, l'A380). Cela peut provoquer des fissures.

Les pièces en aluminium extrudé sont beaucoup plus faciles à souder et à usiner. Elles présentent une structure uniforme. Cela les rend donc plus polyvalentes pour l'assemblage.

Avantages et inconvénients de la fonte d'aluminium

Avantages

- Il permet de réaliser des formes complexes et très détaillées avec des cavités internes. Par exemple, des culasses, des boîtiers de transmission ou des corps de pompe.

- Les alliages d'aluminium coulé tels que l'A356-T6 offrent une grande résistance à la traction tout en étant d'un poids inférieur à la moyenne.

- Ces pièces sont abordables si elles sont produites en grande quantité.

Inconvénients

- Les gaz piégés ou la contraction pendant la solidification entraîneront une perte de solidité et de résistance à la fatigue pour les autres pièces. Mais ce problème peut être résolu en utilisant la coulée sous vide ou des agents de dégazage.

- Le retrait des liquides et des solides entraîne l'éclatement ou la fissuration des pièces. Pour y remédier, il convient d'utiliser une conception de moule appropriée et un refroidissement contrôlé.

- La tolérance de la fonte d'aluminium est plus faible que celle de l'extrusion.

Avantages et inconvénients de l'aluminium extrudé

Avantages

- L'aluminium extrudé donne d'excellentes finitions. Après avoir subi une finition par fraisage, la pièce est anodisée ou recouverte d'un revêtement en poudre, ce qui la rend plus résistante. Elles présentent une meilleure résistance à la corrosion et une plus grande durabilité.

- Les matrices de précision permettent d'obtenir des tolérances plus étroites.

- Ces pièces sont rentables pour des volumes élevés.

- Idéal pour les profils longs et invariants tels que les rails d'échelle ou les tubes multi-creux.

Inconvénients

- Ces pièces sont limitées à des formes simples et ne conviennent pas aux conceptions complexes.

- Nécessite des matrices spéciales pour la fabrication de profils creux ou multicanaux.

- L'extrusion n'est pas adaptée aux pièces présentant des sections transversales multiples ou des caractéristiques internes complexes.

Applications et industries

Exemples spécifiques

En général, l'aluminium moulé est utilisé pour les applications automobiles. Les pièces comprennent les blocs moteurs, les boîtiers de transmission et les moyeux de roue.

L'image ci-contre illustre la conception d'une matrice de bloc moteur. Elle met en évidence les composants clés. Par exemple, un système d'ouverture (voies d'accès au métal en fusion), des débordements (collecte des matériaux excédentaires), des conduites de vide (élimination de l'air) et le moulage final du bloc-cylindres.

Par ailleurs, les fabricants utilisent l'aluminium extrudé pour les cadres de fenêtres, les rails de portes et les poutres structurelles. Dans le secteur des transports, il est utilisé pour les carrosseries de wagons, les cadres de camions et les composants de bicyclettes.

Véhicules électriques (VE)

L'utilisation d'aluminium moulé et extrudé dans les VE les rend plus populaires. Les fabricants utilisent l'aluminium moulé pour les boîtiers de batterie et de moteur. À l'inverse, l'aluminium extrudé permet de fabriquer des châssis et des composants structurels légers.

Fabrication additive

L'intégration de l'impression 3D dans la fonte d'aluminium permet de traiter des formes plus difficiles. Elles facilitent l'obtention de pièces légères pour les industries aérospatiale et médicale.

En outre, les techniques additives pour l'aluminium extrudé permettent de réaliser des conceptions innovantes. Ces pièces peuvent donc être utilisées dans des processus de fabrication hybrides.

Conclusion :

L'aluminium coulé et l'aluminium extrudé ne se ressemblent pas. Leur résistance, leur microstructure, leur tolérance et leurs niveaux de conception sont différents. Si vous les choisissez au hasard, cela signifie que la sélection peut ruiner l'ensemble du projet. Il convient donc de choisir judicieusement le bon matériau et le bon procédé de fabrication en fonction des besoins de l'application.

0 commentaires