Cink öntvény gyártó Kínában: Zamak 3, Zamak 5 Die Casting Components: Zamak 3, Zamak 5 Die Casting Components

OEM szerződéses cink öntvény alkatrészek gyártási szolgáltatásai zamak 3, zamak 5...

Cink öntési szolgáltatások, folyamat, alkalmazások és tervezési tippek

Amikor fém alkatrészek gyártásáról van szó, cink öntvény az alkatrészek nagy keresletet jelentenek. Különböző ötvözeteket használ fel összetett cink-fém alkatrészek készítéséhez. Ezek az alkatrészek erős mechanikai tulajdonságokkal rendelkeznek. Ezek az alkatrészek szilárdságuk mellett kivételes mechanikai tulajdonságokkal is rendelkeznek. Ezért széles körben használják őket különböző alkalmazásokban. Itt részletesen tárgyaljuk ezeket az alkalmazásokat. Ezenkívül részletesen tárgyaljuk az egész folyamatot, a tervezési tippeket, az előnyöket, a hátrányokat és az alternatívákat.

Mi az a cink öntés?

Ez egy fémötvözet-öntési eljárás, amelyet cinkötvözetből készült öntvény alkatrészek gyártására használnak. Először a cinkötvözet olvadt állapotba olvad. Ezután az olvadt cinkötvözetet nagy nyomás kényszeríti egy szerszámüregbe (fém öntőforma). Ezután a cink eléri a szerszám alakját. A cink ezután lehűl, és kilökődik a szerszámból. Ezért ez a technika a legalkalmasabb nagy mennyiségű, közepes cinkötvözetből készült nyomóöntvény alkatrészek gyártására. Az emberek gyakran használják ezt az eljárást nagy pontosságú alkatrészek előállítására. Ezenkívül különböző cinkötvözetekkel, azaz a Zamak (zamak 3, zamak 5) és a ZA-sorozattal is megbirkózik.

Milyen folyamatok zajlanak a cinkdobozolás során?

Ha Zamak nyomóöntvény alkatrészeket keres, a legjobb megoldás egy olyan nyomóöntő céget keresni, amely profi a cink nyomóöntési szolgáltatásokban.Ebben az esetben a cinköntési folyamat megértése nagyon fontos, hogy Ön a megfelelő beszállítót válassza. Az alábbiakban részletesen ismertetjük a cink nyomóöntvény alkatrészek készítésének lépéseit.

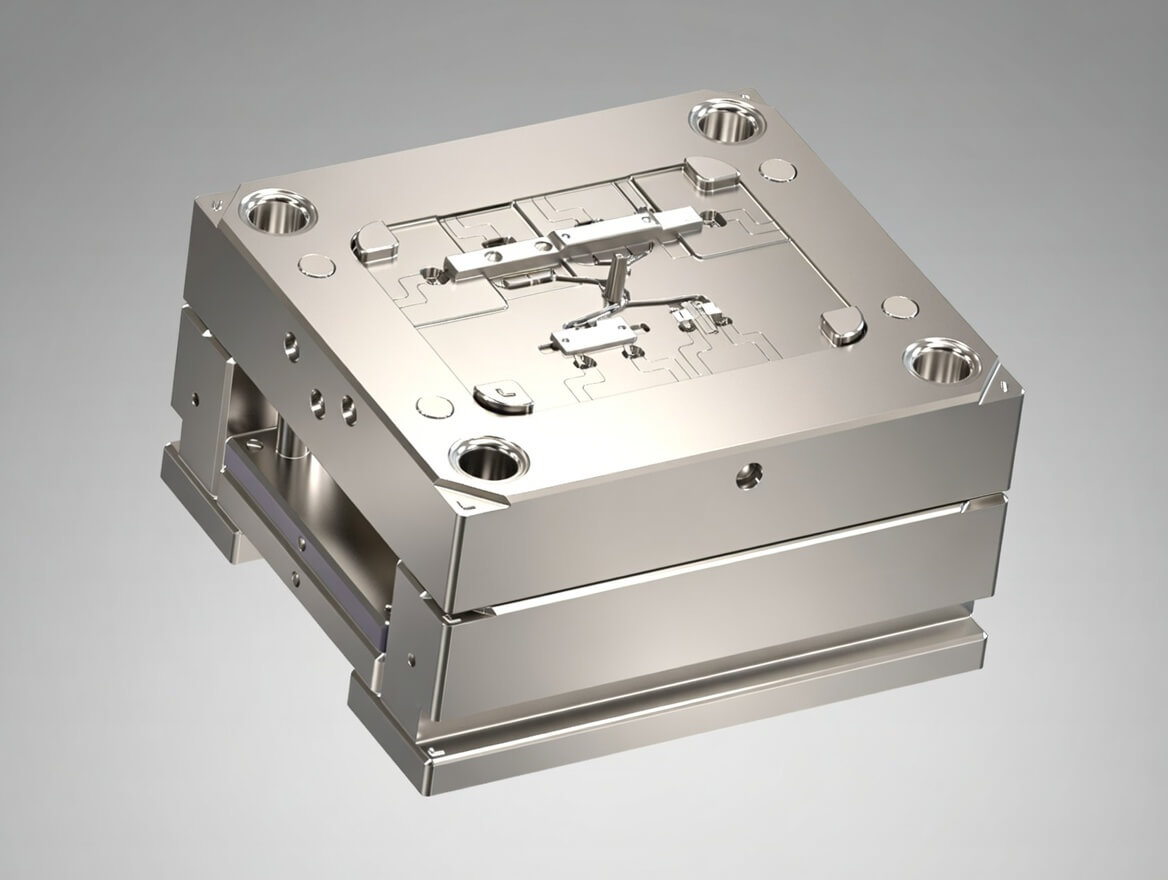

1. Tervezés Zamak alkatrész és szerszámok

A cinknyomásos öntés a tervezési fázissal kezdődik. Ez a fázis magában foglalhatja a cinkötvözetből készült alkatrésztervezést és a szerszámtervezést. A mérnökök intelligens szoftvereket, azaz CAD vagy CAM programokat használnak az alkatrészek és a szerszámok megtervezéséhez. Minden apró részletet hozzáadnak a tervekhez, hogy biztosítsák a cinkötvözetből készült alkatrész pontosságát. Gondosan mérlegelik az alkatrésztervezés következő szempontjait:

- Vázlatszög: Minden olyan cinkötvözetből készült öntvény alkatrészhez, amelynek huzatszöggel kell rendelkeznie, a normál huzatszög 1-3 fok között van. Ez segít eltávolítani a cinkötvözetből készült alkatrészt a szerszámból. néhányszor néhány speciális cink öntvény alkatrész esetében 0,5 fok is alkalmazható, ez az alkatrész kialakításának függvénye.

- Falvastagság: Egyenletes falvastagságot tartanak fenn. Így megakadályozhatják a hibákat, és lehetővé teszik a megfelelő töltést. a cink nyomásos öntvény alkatrészeknél a min. falvastagság 0,8 mm, de ez a tervezési geomitrián tervez, ha nem tudja ezt, javasoljuk, hogy keressen egy professzionális cink nyomásos öntvény partner tervezőt, vagy forduljon hozzánk segítségért.

- Bordák és filék: A mérnökök bordákat és filéket építenek be terveikbe. A bordák hozzájárulnak a fémötvözetből készült alkatrész erősítéséhez. A filézetek segítenek elkerülni az éles sarkokat, hogy megelőzzék a feszültséget.

Továbbá, a cink szerszámok tervezésénél a szerszámtervező mérnökök a résztervezésnek megfelelően teljesen 3D és 2D szerszámrajzot terveznek, és létrehozzák a BOM listát az összes alkatrészhez, a cink szerszámhoz, amely kiváló minőségű acélokat igényel, mint a H13, 8407 és 1.2344. Ez a szerszám két félből áll, azaz a fedőszerszámból (rögzítő fél) és a kidobószerszámból (mozgó fél). Ezért a szerszámot megfelelően megterveztük, hogy igazodjon a CAD-tervekhez. Ez garantálja, hogy a végleges alkatrész pontosan megfelel a szerszámnak.

2. Olvasztás és fröccsöntés a szerszámok kipróbálásához

Miután a szerszámgyártás teljesen befejeződött, elkezdjük a szerszámot kipróbálni, ez a lépés magában foglalja a cinkanyag megolvasztását. Ez általában egy kemencében történik. Ügyelünk arra, hogy a hőmérsékletet 700°F és 800°F (370°C és 430°C) között állítsuk be. Ez a tartomány segít abban, hogy a cinkfém olvadt állapotban maradjon. Ezt követően az olvadt cinket a gép engedi a fröccsöntő szerszámba fecskendezni. Ez a melegkamrás öntőgép egy stancolóból, egy szerszámüregből és egy hűtőkamrából áll. Az olvadt ötvözet szerszámba történő befecskendezése után a lyukasztó nagy nyomást fejt ki, és a szerszámüregbe kényszeríti azt. Ezután az olvadt cink felveszi a szerszám alakját, és eléri annak minden méretét.

3. Hűtés és megszilárdulás

A befecskendezési folyamat befejezése után az olvadt cinket a hűtőrendszer lehűti. Az acélforma elkezdi gyorsan lehűteni az olvadt cinket. Ennek a hűtésnek azonban vannak bizonyos korlátai. általában a hűtőcsatornák segítségével rögzítik. A hűtőfolyadékot, vagyis a vizet ezen a csatornán keresztül engedik át. Ezek segítenek lehűteni a cinkötvözetet. A hűtés után a cink elkezd megszilárdulni. Ebben a szakaszban veszi fel a szerszám méreteit. Emellett a gyors hűtés segít abban, hogy nagy szilárdságú, finomszemcsés szerkezeteket kapjunk. Ezenkívül ez a hűtési idő az alkatrész méretétől és összetettségétől függ. Az egyszerűbb konstrukciók hamarabb lehűlnek.

4. Kilövés és trimmelés

A cinköntvény gyártási folyamat utolsó lépése a cinkötvözetből készült alkatrész kidobása és trimmelése. A megszilárdulás után a szerszám kinyílik. Ezután a kilökőcsapok elkezdik kinyomni az alkatrészt a formából. Ezt a szerszámot okosan tervezték. Könnyen ki tud jönni a szerszámüregből anélkül, hogy bármilyen sérülést okozna. Ezenkívül, ha felesleges anyag, azaz flash van, akkor az a cinkötvözetből készült alkatrész szélei körül rögzül. Fontos, hogy eltávolítsuk. Ezt a trimmelési folyamat végzi el. Ez a folyamat különböző mechanikai műveleteket alkalmazhat, például vágást, csiszolást vagy reszelést. Mindezek az eljárások finom alkatrészek előállítását eredményezik.

5. Másodlagos folyamatok

Egyes részeket a vágás után véglegesítenek. Néhányuk azonban további folyamatokat igényel. Jobb megjelenést és különleges méreteket kaphatnak. Például lyukak fúrása, menetvágás, megmunkálás vagy a felületek finomítása. Míg néhány cink nyomásos öntvény alkatrésznek jobb megjelenésre és további tulajdonságokra, például korrózióállóságra és működésre lehet szüksége, ezek áteshetnek a festési folyamaton. Ezenkívül egyes cinkötvözetből készült nyomásos öntvény alkatrészek tartós kikészítést igényelhetnek. Ezek elviselik a zord környezeti körülményeket; szükségük lehet galvanizálási vagy porbevonási eljárásra.

Végezetül, ha keresel egy cink öntési szolgáltatások, javasoljuk, hogy lépjen kapcsolatba egy olyan öntvénygyártóval, aki egyablakos szolgáltatásokat tud nyújtani Önnek, ebben az esetben csak egy beszállítóval kell beszélnie, mi egy kínai öntvénygyártó cég vagyunk, amely cink öntési szolgáltatásokat kínál a résztervezés, a szerszámtervezés, a szerszámgyártás, a tömeggyártás, a másodlagos megmunkálás, a felületi ellenőrzés, a csomagolás, az összeszerelés és a szállítás. Kapcsolatfelvétel hogy 24 órán belül árajánlatot kapjon.

Gyakran használt cinkötvözetek öntvényekhez

Itt vannak a cink különböző ötvözetei. Különböző területeken különféleképpen alkalmazhatók. Beszéljük meg részletesen tulajdonságaikat, összetételüket és alkalmazásaikat.

|

Zn ötvözet |

Összetétel |

Tulajdonságok |

Tipikus alkalmazások |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

A szilárdság, a képlékenység és az önthetőség jó egyensúlya |

Autóalkatrészek, hardverek, elektromos házak |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Nagyobb szilárdság és keménység, jó kúszásállóság |

Fogaskerekek, karok, kis mechanikai alkatrészek |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Kiváló képlékenység és folyékonyság, nagy tisztaság |

Elektronikus csatlakozók, precíziós alkatrészek |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

A legnagyobb szilárdság és keménység a Zamak ötvözetek között |

Nagy teherbírású mechanikus alkatrészek, szerszámok |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Nagy szilárdság és keménység, jó csapágyazási tulajdonságok |

Csapágyak, perselyek, kisgépalkatrészek |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Nagy szilárdság, keménység, jó önthetőség |

Szerkezeti alkatrészek, nagy terhelésű alkatrészek |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Legnagyobb szilárdság és keménység, kisebb sűrűség |

Nehézipari alkalmazások, nagyméretű gépalkatrészek |

Alapvető tervezési tippek a cink öntéshez

Íme néhány fontos tipp, amellyel hatékonyabbá és eredményesebbé teheti a cink nyomásos öntvény alkatrészeket. Amikor cink öntési szolgáltatásokra van szüksége, az alábbi tippek még mindig segíthetnek Önnek a Zamak szerszámöntési projektjében, mert a beszállítója nem fogja megérteni a cink öntési alkatrészek célját, természetesen, ha azt szeretné, hogy a beszállítója elvégezze a tervezést az Ön számára, akkor kezelnie kell ezeket a tényezőket.

|

Tervezési szempont |

Alapvető tippek |

Egyszerűsített rajzok |

|

Tervezési szögek |

Be kell építeni a merülési szögeket (jellemzően 1-3 fok). |

|

|

Falvastagság |

Egyenletes falvastagság fenntartása (0,040-0,120 hüvelyk a cink esetében). |

|

|

Bordák |

Adjon hozzá bordákat a területek megerősítéséhez anélkül, hogy növelné a teljes vastagságot. |

|

|

Filék |

Éles sarkok (0,020 hüvelyk vagy annál nagyobb sugár) helyett használjon filéket. |

|

|

Alulvágások |

Szükség esetén minimalizálja az alulvágásokat, vagy használjon csúszómagokat. |

|

|

Főnökök |

Tervezzen megfelelő magasságú és átmérőjű (1:1-3:1 arányú) bütyköket. |

|

|

Lyukak és nyílások |

Következetes méret és távolság (legalább 0,040 hüvelyk átmérő). |

|

|

Textúrázás |

A sík felületekhez textúrákat adhat hozzá az esztétika javítása érdekében. |

|

|

Toleranciák |

Használjon reális tűréshatárokat (±0,002 és ±0,005 hüvelyk között). |

|

|

Búcsúvonal |

Helyezze el a választóvonalat stratégiailag. |

A cinknyomásos öntés alkalmazásai

Más eljárásokhoz hasonlóan a cinknyomásos öntést is széles körben használják a különböző iparágakban. Beszéljünk az alkalmazásáról részletesen.

1. Autóipar

A cinknyomásos öntésnek számos alkalmazása van az autóiparban. Precíz és tartós autóipari cink nyomóöntvény alkatrészek készítésére használják. Ezek közé tartozhatnak a karburátorok. Ezek a karburátorok nagyfokú méretpontosságot és felületmegmunkálást igényelnek. Az ilyen típusú autóipari alkatrészekhez a cinknyomásos öntés a legjobb megoldás. Emellett egyes autóipari fékalkatrészek nagy szilárdságot és megbízhatóságot igényelnek. Tehát ebben az esetben a cink nyomásos öntvények jó választások. Ezenkívül a cink nyomásos öntés számos alkalmazással rendelkezik olyan alkatrészek készítésére, amelyek képesek kezelni a feszültséget és a kopást.

2. Elektronikai ipar

A cinknyomásos öntés az elektronikai iparban is alkalmazásra került. Segítségével összetett és részletes alkatrészek készíthetők. Ezek az alkatrészek kiváló elektromos vezetőképességgel és árnyékolási tulajdonságokkal rendelkeznek. Emellett a cink nyomásos öntvények könnyebbek is. Ezért szilárdságot és tartósságot biztosítanak. Ezenkívül az elektromos csatlakozók precizitást és következetes formákat igényelnek. Ide a cink nyomásos öntvények nagyon jól illeszkednek. Segít továbbá elvezetni a hőt az elektronikus alkatrészekből. Összességében növeli az alkatrész teljesítményét és élettartamát.

3. Fogyasztási cikkek

Ebben az ágazatban a cinknyomásos öntés viszonylag költséghatékony megoldás. A funkcionális alkatrészeket esztétikussá teheti. Ezenkívül meglehetősen tartós és könnyen kezelhető. Így széles körben használják tömeges mennyiségek gyártására, egyedi formákkal és méretekkel. Különböző termékek előállítására használják. Ezek közé tartoznak általában a csomagok, ajtók és készülékek. Ez a szilárdságuk és esztétikus kivitelezésük miatt van.

4. Ipari berendezések

Más ágazatok mellett a cinknyomásos öntésnek számos alkalmazása van az ipari ágazatokban. Különböző alkatrészek gyártására használják. Ezek általában nagy pontosságot és szilárdságot igényelnek. Ezenkívül nagy ellenállóképességgel rendelkeznek a kemény környezeti feltételekkel szemben. A legjobb példa erre a szivattyúalkatrészek. A cink nyomásos öntvények segítségével készülnek ezek az alkatrészek. Ezek általában házak és járókerekek. Ezenkívül ezt az eljárást széles körben használják szelepek, gépek és berendezések gyártására is.

Milyen előnyei vannak a cinknyomásos öntésnek?

A többi módszerhez hasonlóan a cinknyomásos öntés is különböző előnyöket kínál. Beszéljük meg ezeket részletesen.

1. Precíziós

Ez a technika nagy dimenziós pontosságot biztosít. Képes összetett részletek előállítására. Emellett a cinknyomásos öntés ideális olyan alkatrészek gyártására, amelyekhez szoros tűréshatárra van szükség. Maga a pontossága bizonyítja, hogy a végtermék biztosan megfelel a tervezési előírásoknak. Segít csökkenteni a kiterjedt öntés utáni folyamatokat és a megmunkálást. Emellett minimalizálja a befejezési munkák szükségességét is.

2. Szilárdság és tartósság

A cink nyomásos öntés lehetővé teszi a különböző ötvözetek használatát. Ezeknek az ötvözeteknek kiváló mechanikai tulajdonságokra van szükségük. Ezek közé tartozhat a jó ütésállóság és szakítószilárdság. Mindezek mellett a cink nyomásos öntött alkatrészeket erőssé és tartóssá teszi. Így az alkatrész jobban elviseli a jelentős mechanikai igénybevételt és kopást. Ezért használják széles körben a cink nyomásos öntést az alkalmazásokban, azaz az autóiparban és az ipari berendezésekben.

3. Felületkezelés

A cinknyomásos öntés segít a sima felületű alkatrészek előállításában. Így nagyon könnyen alkalmazható a bevonatolás és a befejezés. Ezzel együtt eredendő felületi minőséggel rendelkezik. Így lehetővé teszi a különböző utólagos öntési folyamatokat. Ezek közé tartozhat a festés, a porfestés és a galvanizálás. A cink nyomásos öntvények tehát esztétikus megjelenést és korrózióállóságot garantálnak. Mindezek mellett rendkívül pontos végtermékeket is előállít.

4. Hatékonyság

A cinknyomásos öntés hatékony és megbízható módja a fémalkatrészek gyártásának. Nagy gyártási sebességgel rendelkezik, minimális megmunkálással. Ezenkívül nagy mennyiségek gyártására is alkalmas. Így alkalmas nagy volumenű gyártási sorozatgyártásra. Így csökkentik a gyártási időt és a költségeket.

5. Költséghatékony

Ez a technika nagyon gazdaságos más öntési módszerekhez képest. Sima felületet ad magának. Így nincs szükség másodlagos műveletekre. De igen, a cinknyomásos öntés kezdeti költségei meglehetősen magasak, azaz a szerszámtervezés költségei. De amikor tömegtermelésre kerül sor, a költségek csökkennek és következetes eredményeket adnak.

Milyen hátrányai vannak a cinknyomásos öntésnek?

Az előnyökhöz hasonlóan a cinknyomásos öntésnek is vannak hátrányai. Beszéljük meg őket itt.

1. Méretbeli korlátozások

A cinknyomásos öntés megfelel a kis- vagy közepes méretű gyártásoknak. Ha nagyméretű alkatrészeket próbál készíteni, akkor ez az eljárás korlátokat kínál. Ez általában az öntőgépek és a szerszámméretek miatt történik. Így a nagyméretű alkatrészek elkészítéséhez más alternatívákat is találhat.

2. Magas kezdeti költség

Amint azt már korábban tárgyaltuk, a cinknyomásos öntési módszer speciális terveket és szerszámokat igényel. Így nyilvánvaló, hogy magasabb költségekkel jár, mint más technikák. Ez tehát kevésbé teszi hasznossá a kisebb gyártások esetében. Azonban nagy gyártási mennyiségek előállításához következetes formatervezéssel ez is használható.

3. Hővezető képesség

A cinkötvözetek jobb hővezetők, mint más fémek. Így a folyamat során nehezen kezelhetővé válik a hő. Ezért gondosan meg kell tervezni a formát. Emellett megfelelő hűtési stratégiákat is hozzá kell adnia a hibák elkerülése érdekében.

Milyen alternatívák állnak rendelkezésre a cinknyomásos öntéshez?

A cinknyomásos öntés előnyeinek és hátrányainak összehasonlításával különböző alternatívákat próbálhatunk ki a kívánt alkatrészek előállításához. Tehát ezek magyarázata az alábbi táblázatban található.

|

Alternatív |

Anyag |

Előnyök |

Hátrányok |

Alkalmazások |

|

Alumínium ötvözetek |

Könnyű, korrózióálló |

Magasabb olvadáspont |

Autóipari alkatrészek, repülőgép-alkatrészek |

|

|

Magnézium ötvözetek |

Nagyon könnyű, jó szilárdság/tömeg arány |

Drágább anyag |

Szórakoztató elektronika, autóipari alkatrészek |

|

|

Műanyag fröccsöntés |

Hőre lágyuló műanyagok |

Könnyű, sokoldalú |

Alacsonyabb szilárdság és tartósság |

Fogyasztási cikkek, orvostechnikai eszközök |

|

Homoköntés |

Különböző fémek |

Jó nagyméretű alkatrészekhez, alacsonyabb szerszámköltség |

Durva felületkezelés, kisebb pontosság |

Motorblokkok, nagy gépalkatrészek |

|

Beruházási öntés |

Különböző fémek |

Nagy pontosság, kiváló felületkezelés |

Magas költségek, hosszabb gyártási idő |

Turbinalapátok, orvosi implantátumok |

|

Porkohászat |

Fémek és ötvözetek |

Nagy pontosság, minimális hulladék |

Kisebb alkatrészek, magas szerszámköltségek |

Fogaskerekek, csapágyak, szerkezeti elemek |

|

Bélyegzés |

Fémek |

Nagy sebességű gyártás, alacsony költségek |

Lapos vagy egyszerű formák, magas kezdeti szerszámköltségek |

Autóipari panelek, elektronikus alkatrészek |

|

Kovácsolás |

Fémek |

Nagy szilárdság, kiváló tartósság |

Egyszerűbb formák, nagyobb anyagpazarlás |

Autóipari, repülőgépipari alkatrészek |

Következtetés

Összefoglalva, a cinknyomásos öntés okos technika a fémalkatrészek gyártására. Számos iparágban számos alkalmazása van. Itt a cinkfém olvadt állapotba kerül, és egy kemencébe fecskendezik. Ezt követően nagy nyomásnak van kitéve, és a szerszám üregébe helyezik. Ezután elkezdi elérni a szerszám alakját, és hagyják kihűlni. A megszilárdulás után a cinkdarab kilökődik a szerszámüregből, és ellenőrzik, hogy szükség van-e vágásra vagy felületkezelésre. Tehát ez egy meglehetősen egyszerű lépés. Ezt jelentősen használják a kis alkatrészek készítéséhez és a nagy gyártások ellátásához. Tehát széles körben használják számos iparágban.

Gyakran ismételt kérdések

Q1. Hogyan lehet összehasonlítani a cink öntést az alumínium öntéssel?

Nos, mindkettő cink öntvény és az alumínium öntvény alkatrészek a fém megolvasztásával kezdődnek, majd elérik a forma alakját. A cink nyomásos öntvények azonban precízek és felületkezeltek. Másrészt az alumínium öntvények hasznosak a könnyebb, jó korrózióállóságú alkatrészekhez.

Q2. Újrahasznosíthatóak a cink öntött alkatrészek?

Abszolút igen, a cink öntött alkatrészek hővezetők. Így bizonyos hőmérsékleten könnyen megolvadhatnak. Így teljes mértékben újrahasznosíthatóak és rendkívül jót tesznek a környezetnek.

Q3. Milyen utókezelési technikákat alkalmaznak általában cink nyomásos öntvény alkatrészek készítéséhez?

Több is van. Tehát a leggyakoribb utókezelési technikák a megmunkálás, a galvanizálás, a festés és a porfestés.

Termékek Galéria

LED lámpa hűtőborda alkatrészek, tengeri alkatrészek, építészeti hardver alkatrészek, autóalkatrészek, gépészeti alkatrészek, autóalkatrészek, LED világítási burkolat és alkatrészek, ablak és ajtó hardver, sporteszközök alkatrészek, autóipari alkatrészek, elektromos szerszám alkatrészek.

Rólunk

Az 1999-ben alapított GC Precision Mold Co. ltd (Was Alumínium öntvény gyártó (Kína) Limited ), mára az egyik vezető globális szállítója a kiváló minőségű öntvény alkatrészek aszínesfém termékek megmunkálása.

Gyártósorunk többek között, de nem kizárólagosan alumínium öntvény, cink öntvény, bronz homoköntés, alumínium gravitációs öntvény, CNC precíziós megmunkálás.Termékeinket elismerték és tanúsították az ISO 14001 és az IATF 16949, mindig készen állunk arra, hogy a megbízható szerszámöntés szállítója és partnere legyen Kínában.

Home Megoldás Támogatás Linkek Karrier Blog Oldaltérkép

Szerzői jog © 2011-2014 GC Precíziós szerszám minden jog fenntartva