Az ADC12 egy alumínium-szilícium-réz ötvözet, amelyet nyomóöntéshez terveztek. Nagyjából 9,6-12% szilíciumot tartalmaz a nagy folyékonyság érdekében és 1,5-3,5% rezet a nagyobb szilárdság érdekében. Ez az ötvözet jellemzően 180-230 MPa közötti szakítószilárdságot ér el. adc12 alumíniumötvözet sűrűsége körülbelül 2,7 g/cm³, így könnyű. Az ADC12 jól megmunkálható, de 250°C felett csökkent mechanikai tulajdonságokat mutat.

Ebben a tartalomrészletben részletes részleteket tudhat meg a következőkről:

✔ Miért vette át az öntvényöntés helyét - tökéletes folyékonyság, minimális zsugorodás

✔ Alkalmazások - az autóiparban (autóhengerek) a fogyasztási cikkekig (drónkeretek)

✔ Miért választják a fémmegmunkálók - Erősség + költségvetés-barát.

Az ADC12 kémiai összetétele

ADC12 alumínium ötvözet különleges tulajdonságokat tartalmaz a szár miatt. Fő elemkombinációja a következőket tartalmazza:

- 6 - 12,0% szilícium (Si): - Javítja a folyékonyságot, simábbá teszi az öntés során.

- 5-3.5% réz (Cu): - Növeli a szívósságot, de csökkenti a rozsdásodással szembeni ellenállást.

- ≤0,3% magnézium (Mg): - Jobb keménység hozzáadása.

- ≤1,3% vas (Fe): - Erőt ad, de veszélyeztetheti a törékenységet.

- ≤1,0% cink (Zn): - Ellenáll a rozsdának vagy korróziónak.

- ≤0,5% mangán (Mn): - Versenyezzen a hőkárosodással szemben.

- További nyomelemek: ≤0,5% nikkel (Ni) megállítja a nagy hőreakciót, fenntartva az erősséget. ≤0,3% ón (Sn) csökkenti a felületi súrlódást.

Mások a nyomelemek a szerkezet javítására vagy a finomhangolásra a alumínium öntvény alkatrészek.

Nézze meg az alumínium ötvözetek fémek magyarázata ebben a rövid videóban

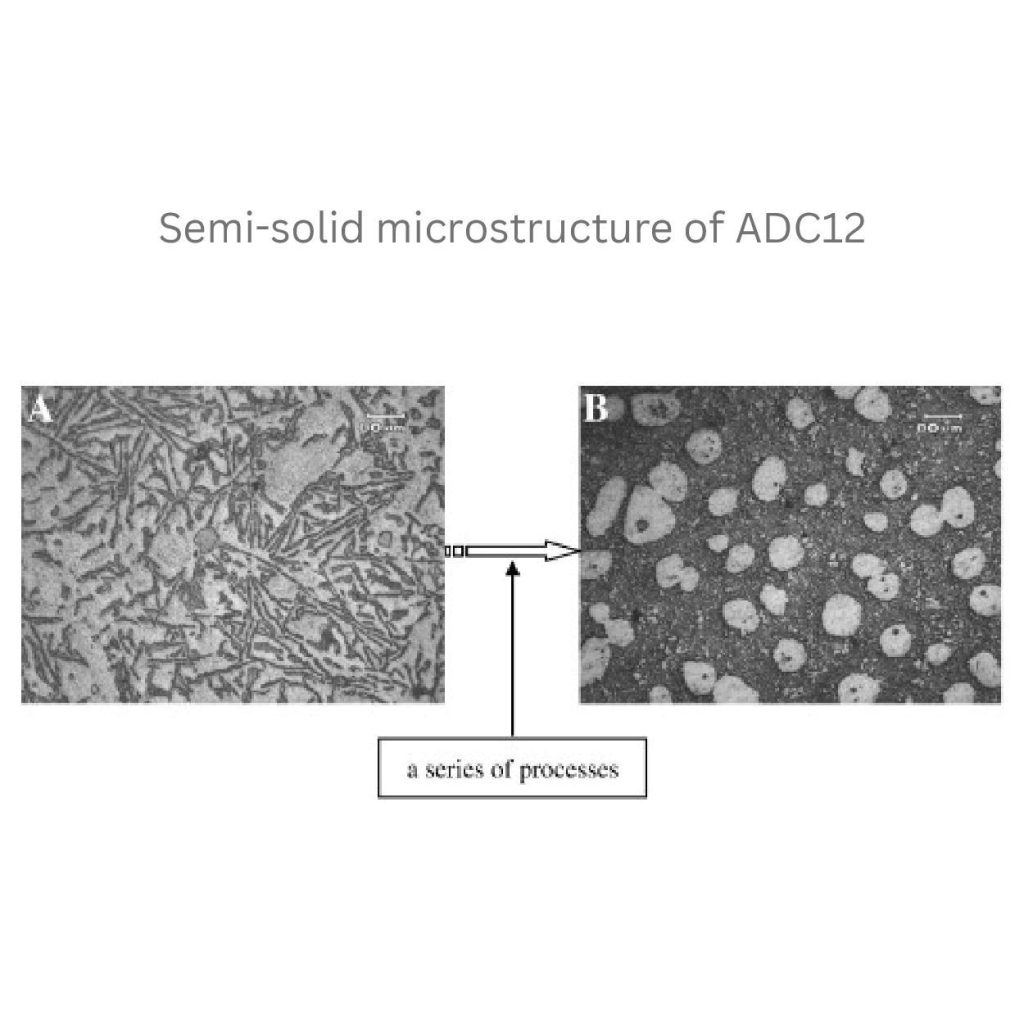

Az elemek szerepe a mikroszerkezetben és a teljesítményben

Szilícium:

A szilícium, mivel rugalmas, nagyon apró, kemény részecskéket alkot. Ezek javítják a kopásállóságot. Hozzáadása növeli a folyékonyságot és egyenletesen kitölti a formát. Hasznos a rendkívül részletes formák, például motorblokkok készítésénél.

Réz:

A réz a legkeményebb ötvözőelem. Az alumíniummal való keverése erősíti az ötvözet kristályai közötti kötéseket. A szakítószilárdság ennek eredményeként eléri a 180 MPa-t. Ez azonban csökkenti a fém korrózióállóságát. Ezért kell védőbevonatokat alkalmazni erre.

Magnézium:

A magnézium előnyös az ADC12 szemcseszerkezet finomítása szempontjából. Tartalmát sokkal keményebbé teszi anélkül, hogy elveszítené rugalmasságát. Növeli az ismételt igénybevételnek való ellenállást is.

Vas:

A vastartalom merevséget okoz. Azonban kisebb mennyiséget kell hozzáadni, legfeljebb 1,3%. Ennek oka, hogy a magas mennyiségek befolyásolják a ridegséget. Ez gyakran okoz repedéseket nagy terhelés alatt.

Cink és mangán:

A cink védőpajzsok hozzáadására szolgál. Ez akadályokat állít a rozsdásodás ellen, általában nedves környezetben. Eközben a mangán növeli ennek az ötvözetnek a képességét, hogy akár 150°C-os hőmérsékletekkel is megbirkózzon.

Nikkel és ón:

A nikkel adja meg az alkatrésznek azt a szükséges szilárdságot, amely a kritikus környezetekhez, például a forró motorokhoz szükséges. Az ón előnye, hogy csökkenti a súrlódást a folyamatos mozgással járó helyzetekben, például a fogaskerék alkatrészeknél.

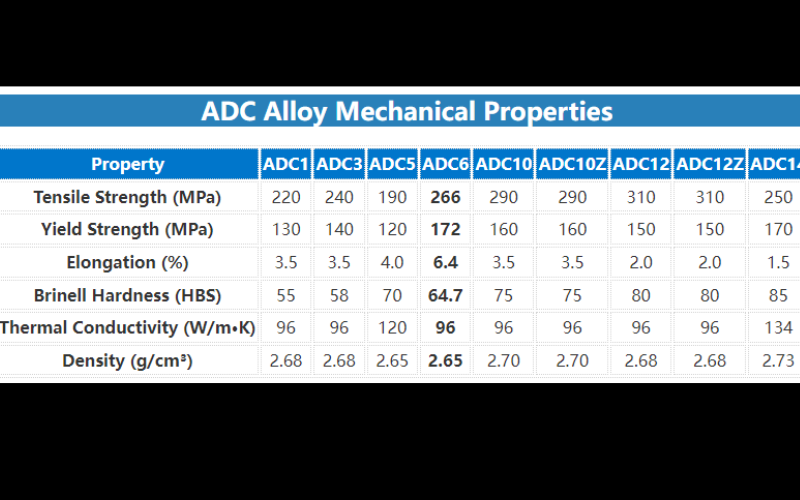

Összehasonlítás az ADC10 és ADC14 készülékekkel

Folyékonyság vs. erő:

A költségek alapján az ADC10 nem sokkal drágább, mint az ADC12. Ezzel szemben jobban folyik, mivel a szilícium szilíciumtartalma 7,5-9,5% szilícium.

Erősen vékony falú termékek készítéséhez az ADC14 jobb választás. Ennek oka, hogy 16-18% szilíciumot tartalmaz. Ez a nagyobb mennyiségű szilícium azonban csökkenti a szilárdságát az ADC12-hez képest (200 MPa az ADC12 180 MPa-jával szemben).

Hőállóság:

Az ADC12 megoldja a hőterhelési problémákat. Ez általában a réz- és nikkelrészecskék hozzáadásának köszönhető. Ez a tartalom azonban nem olyan előnyös, mint az ADC14. Mivel az ADC12-ben lévő több rézelem kisebb érzékenységet eredményez a szűk hőtűréssel szemben.

Alkalmazásalapú kiválasztás:

Azokban az alkatrészekben, amelyeknek olyan tulajdonságokra van szükségük, mint a szilárdság és a mérsékelt hőállóság, az ADC12 fém jól működik. Például hengerfejek.

Eközben az ADC12 ötvözetet kell választania, ahol a projektnek a költségvetés-barát opció alatt kell lennie, és egyszerű specifikációkkal kell rendelkeznie.

Mint tudja, az elektronikus alkatrészek számos apró, rendkívül részletes részekkel rendelkező területet tartalmaznak, így választhatja az ADC14-et. Támogatja a bonyolult igényeket.

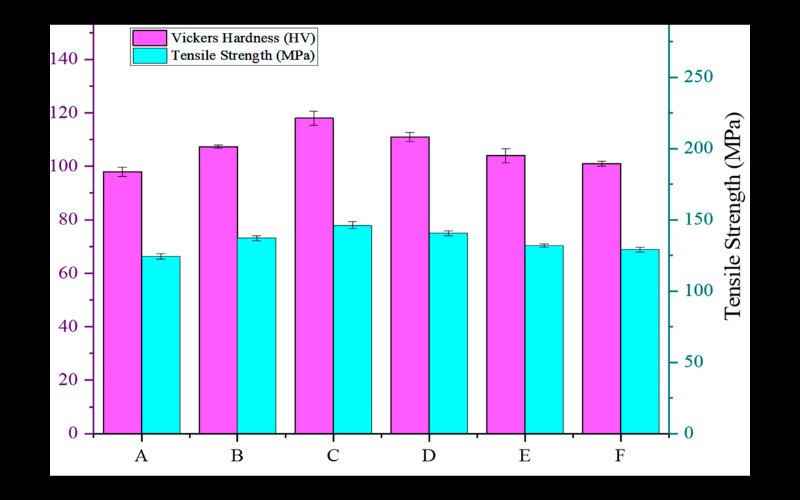

Az ADC12 mechanikai tulajdonságai

Szakítószilárdság és folyáshatár:

Az ADC12 kezeli a szakadást és a deformációt. Ehhez a szakítószilárdság (180-230 MPa) és a folyáshatár (120-150 MPa) kombinált tulajdonságait használja. Az ötvözetnek ezt a képességét ellenőrizheti. Adja át a mintáját az öntési és megmunkálási fázisban, hogy pontos méréseket kapjon.

Emellett az ötvözet szilárdsága nagyrészt hőkezelésekkel javul. Ez a kezelés 150 °C-on 5 órán keresztül változtatja meg a mikroszerkezetet. Így a fém eléri a szükséges keménységi szintet.

Nyúlás és keménység:

Az ADC12 alumíniumötvözet törés előtt 1-3%-ig nyúlik. Emiatt alacsony alakíthatóság lép fel. Ez az ötvözet jó keménységi tartományt is kínál. Ez 75-85 HB (Brinell) vagy 40-50 HRB (Rockwell B) alá esik.

A másik paraméter, amely növelheti a keménységet, szintén a hűtési sebesség. Ebben az esetben a hőmérséklet jobb állandósága, pl. 7,5 mm/s, értékes.

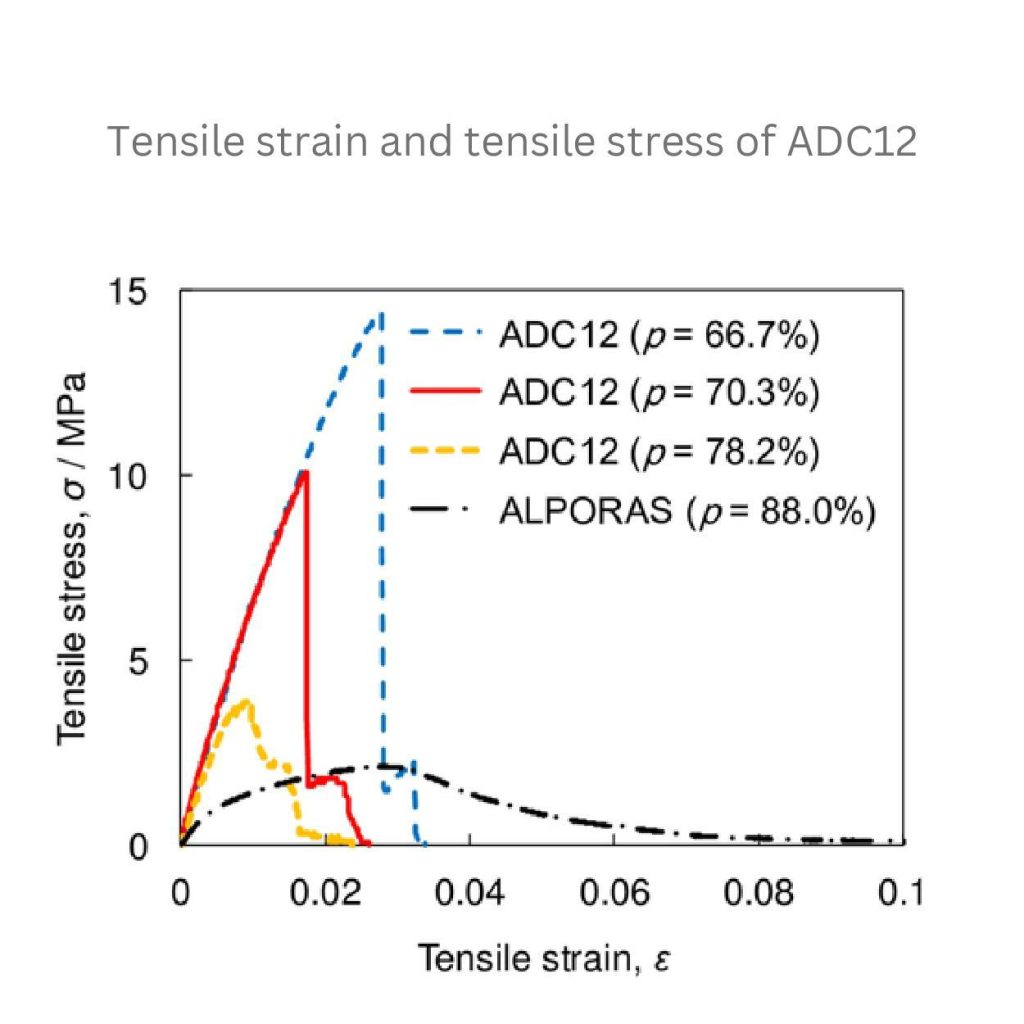

A mellékelt kép a szakítófeszültség közötti kapcsolatot mutatja. 120 MPA van, ami az ADC12 meghibásodásának oka, 78,2% porozitást okozva. Eközben a vastagabb nagyobb feszültséget bír el.

Ütésállóság és fáradási szilárdság

Az ADC12 alumínium 5-8 joule-t vesz fel, ami a Charpy-ütközéses vizsgálat során hirtelen bekövetkező ütés elnyelt energiája. Az S-N görbe képe mutatja a fáradási ellenállást. Ez 10^6 ciklusnál körülbelül 80 MPa. Ez azonban alacsonyabb, mint a szokásos. Általában 100-150 MPa között mozog.

A fáradásos nyúlás akkor következik be, ha a terhelés lassú, pl. 0,1 mm/s. Továbbá 0,02 mm-es fáradási repedések terjedését mutatja a feszültség miatt. A törési szilárdság 15 MPa√m körül van.

Az ADC12 alumínium ötvözet alkalmazásai

Autóipari alkalmazások:

Az ADC12 ötvözet önthető motorblokkok és hengerfejek gyártásához. Ahol megtalálhatók szilárdsága és könnyű súlya tulajdonságai. Alacsonyabb súlya miatt alacsony energiát fogyaszt a járművekben, akár 15 a 20%-ig.

A könnyűszerkezetes alkatrészek akár 5-8 százalékkal is javítják az üzemanyag-hatékonyságot. A 200 °C-os hőmérsékletet is elviselő képességük alkalmas motoralkatrészek gyártására. Alacsonyabb olvadáspontokkal is rendelkeznek, amelyek az olvadt folyadékot mélyen részletgazdag öntött alkatrészekké alakítják.

Repülőgépipari alkalmazások

A szerkezeti alkatrészek, mint például a repülőgépipar motorházai, az ADC12-re támaszkodnak. A fém szilárdság/tömeg arányt biztosít számukra. Ez később segít az üzemanyag-felhasználás minimalizálásában.

Úgy tűnik, az ADC12 ingot nem olyan gyakori, mint a többi ötvözet. Akár tízezer ciklussal alacsonyabb fáradási ellenállással rendelkezik.

Ipari és kereskedelmi alkalmazások

A különböző típusú szivattyúházak, hajtóművek és elektromos szerszámok általában ADC12 fémből készülnek. Kevésbé korrodálódik és ellenáll a kopásnak.

Ha már a szórakoztatóelektronikai alkatrészeknél tartunk, laptopkereteket és kameratesteket öntenek, és simává varázsolják azok kivitelezését.

Az ADC12 előnyei és hátrányai

Előnyök:

- Szilárdság-tömeg arány: 2,7 g/cm³, ez az alumíniumötvözet kisebb súlyú, akár 30%, mint az acél. Ez azonban 180 MPa szakítószilárdságot biztosít.

- Korrózióállóság: Az ebből a fémből készült alkatrészek kevésbé korrodálódnak, még nedves környezetben is. Védőbevonat nélkül több mint 5 évig is eltarthatnak.

- Önthetőség és megmunkálhatóság: ADC12 580°C-on olvad. Simán folyik, egyenletesen kitölti az összetett szerszámformákat. A fém egyfajta törékeny, és nem igényel annyi energiát a megmunkáláshoz, mint a keményebb ötvözetek.

Hátrányok:

- Az ADC12-ben több rézrészecske található. Emiatt valamivel drágább, mint az ADC10.

- Az ötvözet nem bírja a hegesztést, és a művelet során repedéseket okoz. De 500-600°C-on működő lézerhegesztéssel több alkatrész összeszerelését is elvégezheti.

- Amikor az öntés során levegő vagy gázok keverednek bele, ami porozitást okoz. A gyártók ezt a problémát vákuumöntési módszerekkel orvosolják. Ez <2%-re vágta le.

- Minden fémnek van egy bizonyos határa, így az ADC12-nek is. A 250 °C feletti hőmérsékleten veszít szilárdságából. Ezért nem kompatibilis a magas hőmérsékletű területekkel.

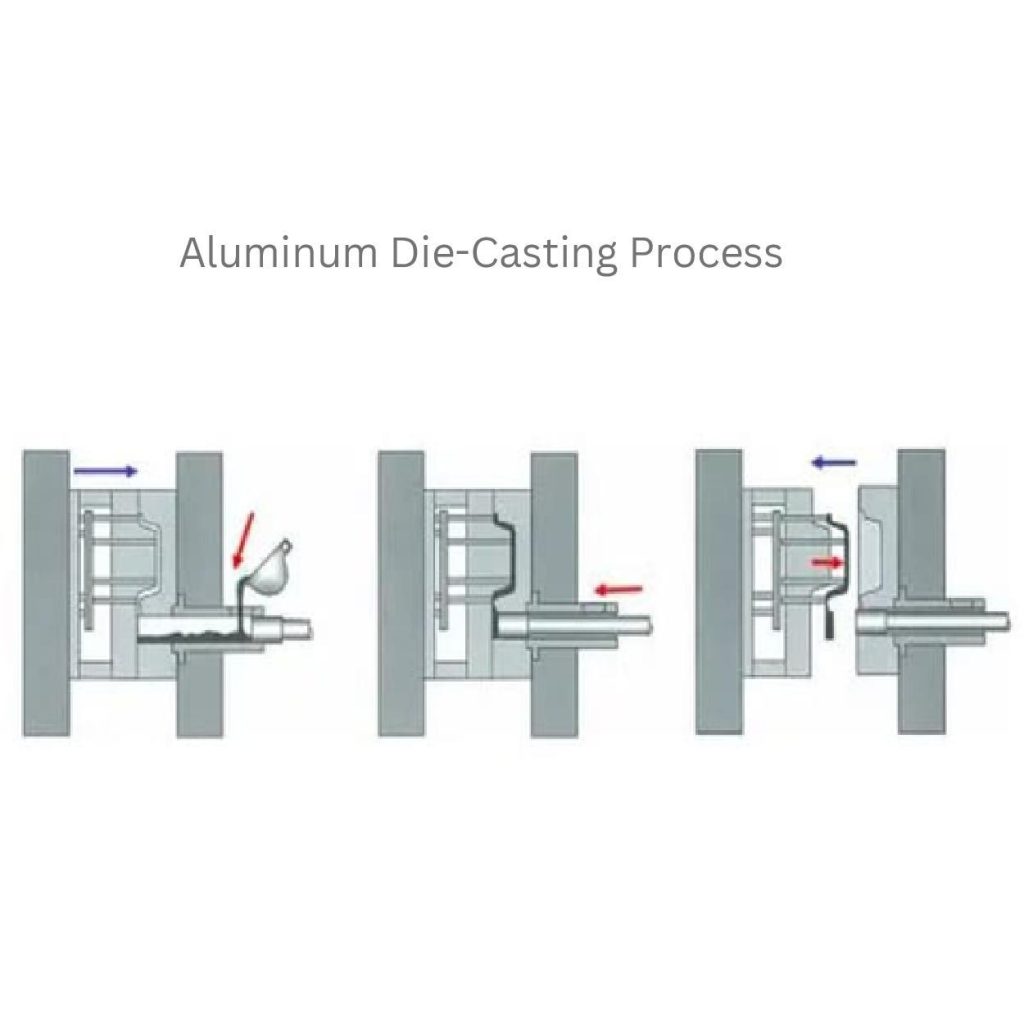

ADC12 Alumínium öntési folyamat

Az öntési folyamat áttekintése

A fémmegmunkálók nagy nyomást használnak az ADC12 fém összetett alkatrészekké alakításához. Ezeket 580-620°C-on megolvasztják, hogy acélformába töltsék. Az öntőforma hőmérsékletét 50-150 MPa-ig tartják fenn. A folyamat 5-30 másodpercig tart, és egy tárgy elkészül. A méret és az eredmény pontossága a mérettől és a formától függ.

ADC12 öntési folyamat paraméterei

- Melegítsük elő a formát 200-250 °C-ig. Ez segít a repedések csökkentésében.

- A 70 és 100 MPa közötti mérsékelt nyomás fontos a szerszám belső fajainak kitöltéséhez.

- A 10-20°C/s közötti hűtési sebesség befolyásolhatja a szilárdságot. A szemcseméret a gyorsabb hűtés alkalmazásával jobb vagy a szükséges minimális lehet.

Gyakori hibák és kihívások

- Az olvadt ötvözet lassabb sebességgel történő hozzáadása az üregbe hideg zárást okoz. Ezt a nyomás 120 MPa-ig történő emelésével orvosolja.

- Porozitás akkor fordulhat elő, ha levegő csapdákba kerül. A vákuumöntés 0,1 atm-nál megakadályozza ezt.

- A nem megfelelő hűtési hőmérséklet alkalmazása hatással lehet a szemekre. Ez üregeket okoz. Ellenőrizze 5-7 °C/s hűtési sebességgel.

- A röntgensugaras pásztázási technika segítségével a hibás területeket, például a 0,2 mm-es repedéseket is meg tudja határozni.

Az ADC12 anyagi tulajdonságai

1. Fizikai tulajdonságok:

- Sűrűség: 2,68 g/cm³

- Olvadáspont: 580°C

- Hővezető képesség: 96 W/m-K

- Hőmérsékleti hatások: 150°C alatt stabil marad.

2. Termikus tulajdonságok:

- Fajlagos hő: 963 J/kg-K

- Hőtágulás: 21,8 µm/m-°C

Az ötvözetének nyomásos öntési jelentősége az alacsonyabb hőtágulásában rejlik. A 10°C/s-os hűtés során minimálisra csökkenti a repedést.

3. Elektromos és mágneses tulajdonságok

- Elektromos vezetőképesség: 30% IACS

- Mágneses áteresztőképesség: 1.02

Az ADC12-ben kiegyensúlyozott attribútumok vannak. Ezért ismert sokoldalú lehetőség a hőérzékeny és nem mágneses alkatrészekhez.

Összehasonlító áttekintés más anyagokkal

- Az ADC12 ingot kisebb tömegű (65%), mint az acél anyagok.

- A korrózióállósági tulajdonságokhoz képest ez az ötvözet jobb, mint az acél. Eközben a réz jobban ellenáll a korróziónak, mint az ADC12.

- Ez a fém sokkal olcsóbb (20%), mint a magnéziumötvözetek.

Kiválasztási kritériumok:

Az ADC12 alumíniumötvözetet olyan autóipari alkatrészek gyártásához választhatja, mint a motorblokkok vagy a sebességváltóházak. Különösen az olyan projekteknél, ahol a szilárdság-súly arányt kell figyelembe venni.

Ezen túlmenően jó folyékonysága miatt megfelel a masszív gyártási igényeknek. Ennek eredményeképpen kevesebb hiba van a generált kimenetben.

Megfizethető termékek készítéséhez is felhasználható, mivel kevesebbe kerül, mint a magnézium. Ez a fém jó EMI-árnyékoló és nem mágneses tulajdonságokkal rendelkezik, amelyek alkalmasak az elektronikai házakhoz.

Kerülje az ADC12-t a következő esetekben:

Az ADC12 ötvözetet nem ajánlott extrém hőmérsékletű (>250°C) alkalmazásokhoz használni. Helyette acél anyaggal helyettesíthető.

A tengeri iparban használt alkatrészek gyártásához előnyben részesítik a rézötvözeteket. A magnézium is jobb választás egy nagy ütésállóságú alkatrész elkészítéséhez.

Az a rész, amely profilok tartalmaznak speciális részleteket és összetett területeket a precíz eredmények elérése érdekében; az ADC14 ötvözete jobb az ADC12-hez képest.

Következtetés:

Az ADC12 alumíniumötvözet könnyű önthetősége és kiegyensúlyozott szilárdsága miatt a legjobb választás autóalkatrészekhez és gépekhez. A szilíciumrészecskék és az egyéb ötvözőanyag-tartalom keveréke jobban javítja a folyékonyságot és a teljesítményt, mint az ADC14. Az ADC12-t könnyű súlya és megfizethetősége miatt akár tömeggyártású berendezésekhez is választhatja.

0 hozzászólás