ADC12 este un aliaj de aluminiu-siliciu-cupru conceput pentru turnare sub presiune. Acesta conține aproximativ 9,6-12% siliciu pentru fluiditate ridicată și 1,5-3,5% cupru pentru rezistență sporită. Acest aliaj atinge de obicei o rezistență la tracțiune între 180-230 MPa. densitatea aliajului de aluminiu adc12 este de aproximativ 2,7 g/cm³, ceea ce îl face ușor. ADC12 oferă o prelucrabilitate bună, dar prezintă proprietăți mecanice reduse peste 250°C.

În această bucată de conținut, aflați detalii detaliate despre:

✔ De ce a preluat turnarea sub presiune - fluiditate perfectă, contracție minimă

✔ Aplicații - de la automobile (cilindri auto) la bunuri de consum (rame pentru drone)

✔ De ce îl aleg metalurgiștii - Rezistență + buget redus.

Compoziția chimică a ADC12

Aliaj de aluminiu ADC12 conține calități specifice datorită tulpinii sale. Combinația sa de elemente majore include:

- 6 - 12,0% de siliciu (Si): - Îmbunătățește fluiditatea, făcându-l mai neted în timpul turnării.

- 5-3.5% de cupru (Cu): - Crește tenacitatea, dar scade rezistența la rugină.

- ≤0,3% de magneziu (Mg): - Adaugă o duritate mai bună.

- ≤1.3% de fier (Fe): - Oferă rezistență, dar poate compromite fragilitatea.

- ≤1.0% de zinc (Zn): - Rezistă la rugină sau coroziune.

- ≤0,5% de mangan (Mn): - Concurează împotriva daunelor provocate de căldură.

- Alte oligoelemente: ≤0,5% de nichel (Ni) opresc reacția la căldură ridicată, menținând rezistența. ≤0,3% de staniu (Sn) scade frecarea suprafeței.

Altele sunt oligoelementele pentru îmbunătățirea structurii sau reglarea fină în aluminiu turnat sub presiune piese.

Vedeți cum sunt explicate metalele din aliaje de aluminiu în acest scurt videoclip

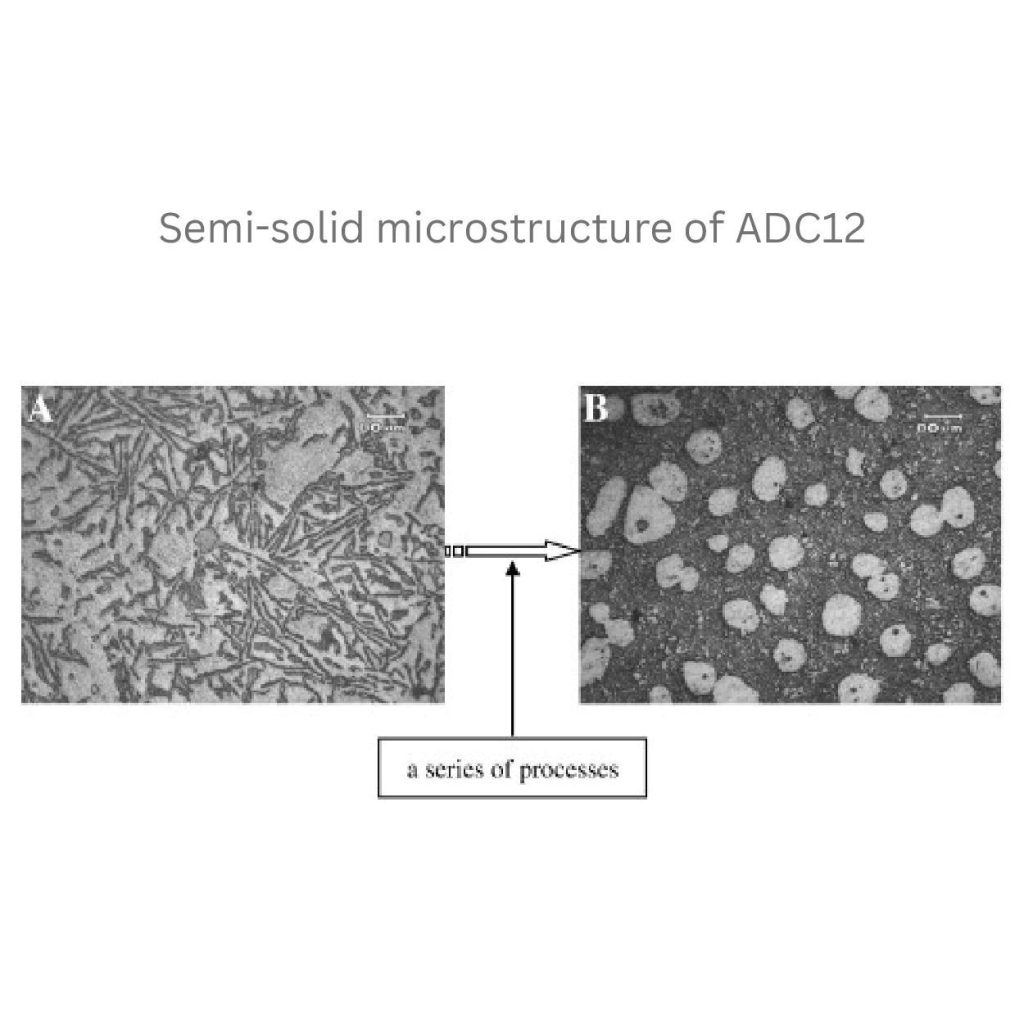

Rolul elementelor în microstructură și performanță

Silicon:

Siliconul, fiind flexibil, formează particule foarte mici și dure. Acestea funcționează pentru îmbunătățirea rezistenței la uzură. Adăugarea sa crește fluiditatea și umple matrița în mod uniform. Util în obținerea unor forme foarte detaliate, cum ar fi blocurile motorului.

Cupru:

Cuprul este cel mai rezistent element de aliere. Amestecarea sa cu aluminiu întărește legăturile dintre cristalele aliajului. Rezistența la tracțiune ajunge astfel la 180 MPa. Cu toate acestea, reduce capacitatea metalului de a rezista la coroziune. Acesta este motivul pentru care trebuie să aplicați acoperiri de protecție pentru acest lucru.

Magneziu:

Magneziul este benefic în ceea ce privește rafinarea structurii granulelor ADC12. Acesta face conținutul său mult mai dur, fără a pierde din flexibilitate. De asemenea, crește rezistența la solicitări repetate.

Fier:

Conținutul de fier creează rigiditate. Cu toate acestea, trebuie să adăugați o cantitate mai mică, de maximum 1,3%. Acest lucru se datorează faptului că cantitățile mari afectează fragilitatea. Aceasta cauzează adesea fisuri sub sarcini grele.

Zinc și mangan:

Zincul funcționează pentru adăugarea de scuturi de protecție. Acesta stabilește bariere împotriva ruginii, de obicei în medii umede. Între timp, manganul crește capacitatea acestui aliaj de a face față temperaturilor de până la 150°C.

Nichel și staniu:

Nichelul oferă piesei acea rezistență necesară pentru a face față mediilor critice, cum ar fi motoarele fierbinți. Beneficiul staniului este de a reduce frecarea într-o situație de mișcare continuă, cum ar fi piesele dințate.

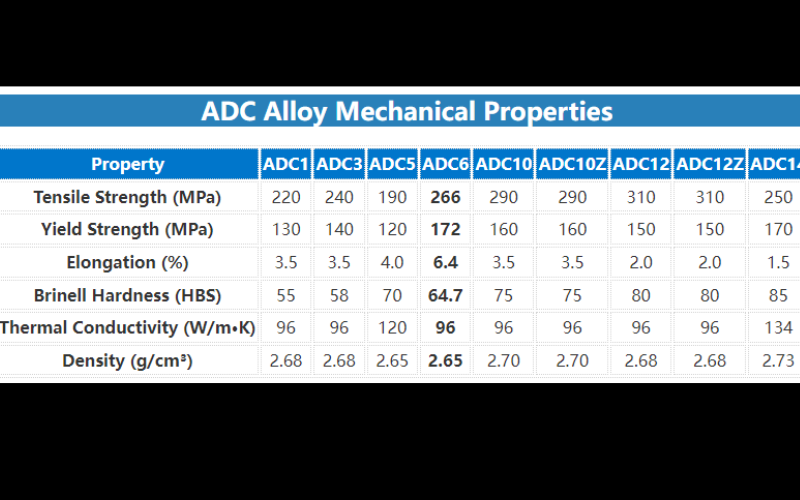

Comparație cu ADC10 și ADC14

Fluiditate vs. Putere:

În funcție de cost, ADC10 nu este mult mai scump decât ADC12. În schimb, curge mai bine deoarece siliciul are un conținut de siliciu de 7,5-9,5% siliciu.

Pentru a realiza produse cu pereți foarte subțiri, ADC14 este o alegere mai bună. Acest lucru se datorează faptului că acesta conține siliciu 16-18%. Cu toate acestea, această cantitate mai mare de siliciu îi reduce rezistența în comparație cu ADC12 (200 MPa față de 180 MPa pentru ADC12).

Rezistență la căldură:

ADC12 rezolvă problemele legate de stresul termic. Acest lucru se datorează, de obicei, adăugării de particule de cupru și nichel. Dar acest conținut nu este la fel de preferabil ca ADC14. Deoarece un număr mai mare de elemente de cupru în ADC12 are ca rezultat o reacție mai slabă față de toleranța la căldură strânsă.

Selecție pe bază de cerere:

În piesele care au nevoie de trăsături precum rezistența și rezistența moderată la căldură, metalul ADC12 funcționează bine. De exemplu, capetele de cilindru.

Între timp, ar trebui să optați pentru aliajul ADC12, unde proiectul trebuie să se încadreze în opțiunea de buget și să aibă specificații simple.

După cum știți, piesele electronice au mai multe zone mici cu porțiuni foarte detaliate, deci puteți alege ADC14. Acesta susține nevoile complexe.

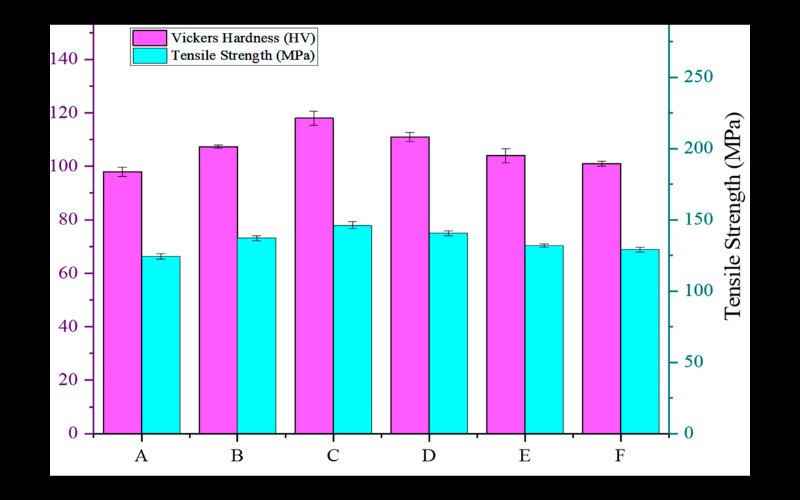

Proprietăți mecanice ale ADC12

Rezistența la tracțiune și rezistența la întindere:

ADC12 gestionează ruperea și deformarea. Pentru aceasta, utilizează atributele lor combinate de rezistență la tracțiune (180-230 MPa) și rezistență la curgere (120-150 MPa). Puteți verifica această capacitate a aliajului. Treceți eșantionul său în faza de turnare și prelucrare pentru a obține măsurători precise.

De asemenea, cea mai mare parte a rezistenței aliajului se îmbunătățește prin tratamente termice. Acest tratament îi modifică microstructura la 150°C timp de 5 ore. Astfel încât metalul să poată trece de nivelul de duritate necesar.

Alungire și duritate:

Aliajul de aluminiu ADC12 are o alungire de până la 1-3% înainte de fractură. Ductilitatea scăzută apare din această cauză. Acest aliaj oferă, de asemenea, o gamă bună de duritate. Aceasta se încadrează în 75-85 HB (Brinell) sau 40-50 HRB (Rockwell B).

Celălalt parametru care poate crește duritatea este, de asemenea, rata de răcire. O consistență mai bună a temperaturii, de exemplu, 7,5 mm/s, este valoroasă în acest caz.

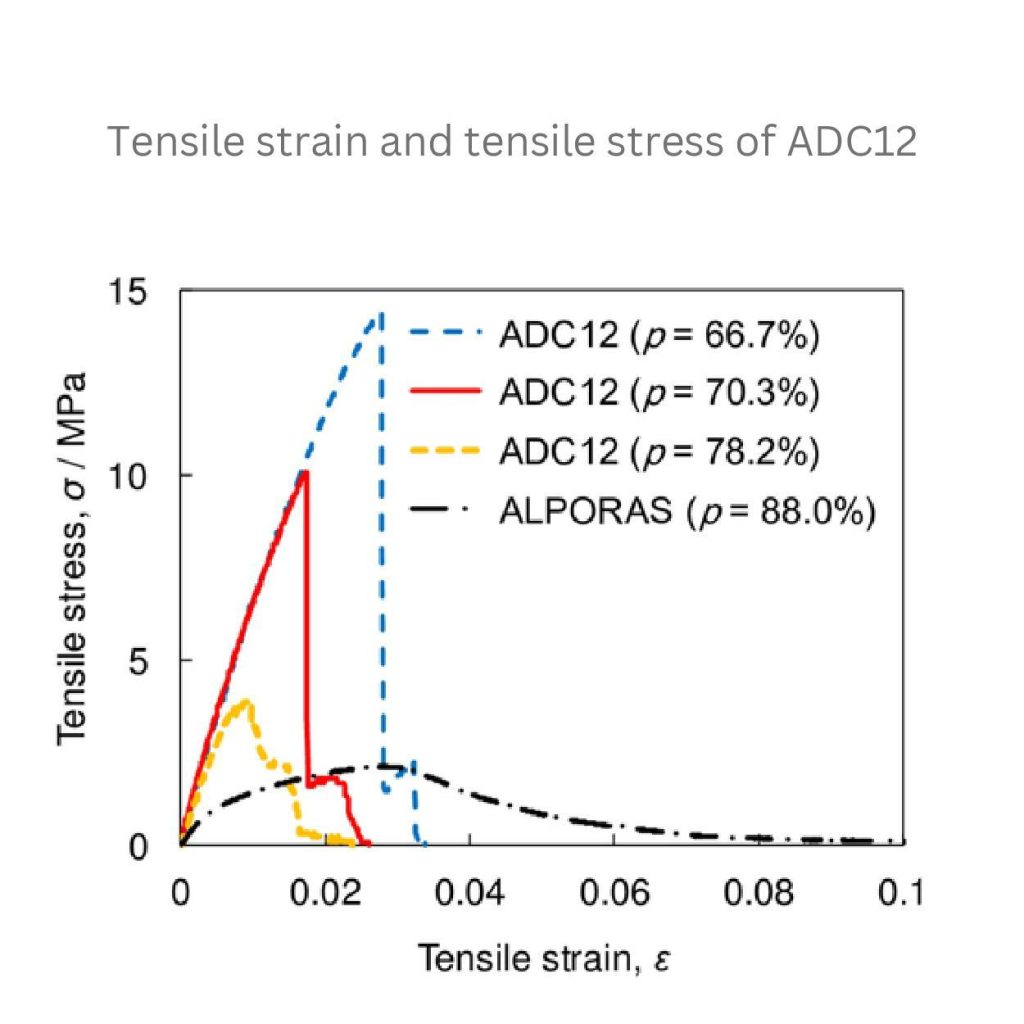

Imaginea furnizată arată relația dintre tensiunea de tracțiune. Există 120 MPA, devenind motivul pentru eșecul ADC12, cauzând porozitatea 78,2%. Între timp, cea mai groasă poate rezista la mai mult stres.

Rezistența la impact și rezistența la oboseală

Aluminiul ADC12 primește între 5 și 8 jouli, ceea ce reprezintă cantitatea de energie absorbită de un șoc brusc în timpul unui test de impact Charpy. Imaginea curbei S-N arată rezistența sa la oboseală. Aceasta este de aproximativ 80 MPa la 10^6 cicluri. Este, totuși, mai mică decât cea obișnuită. De obicei, aceasta variază între 100-150 MPa.

Extinderea în oboseală are loc dacă încărcarea este lentă, de exemplu, 0,1 mm/s. În plus, arată o propagare de 0,02 mm a fisurilor de oboseală din cauza stresului. Rezistența la fractură este de aproximativ 15 MPa√m.

Aplicații ale aliajului de aluminiu ADC12

Aplicații în industria auto:

Aliajul ADC12 este turnabil pentru fabricarea blocurilor motor și a capetelor de cilindru. Unde se regăsesc caracteristicile sale de rezistență și greutate redusă. Consumă puțină energie în vehicule din cauza greutății reduse, până la 15 până la 20%.

De asemenea, componentele ușoare îmbunătățesc eficiența consumului de combustibil cu până la 5 până la 8 procente. Capacitatea lor de a face față temperaturilor de până la 200°C le convine pentru a fabrica piese de motor. De asemenea, are puncte de topire mai scăzute, care transformă lichidul topit în piese turnate profund detaliate.

Aplicații în industria aerospațială

Piesele structurale, cum ar fi carcasele motoarelor din industria aerospațială, se bazează pe ADC12. Metalul le oferă un raport rezistență/greutate. Acest lucru este ulterior util în minimizarea consumului de combustibil.

Aparent, lingoul ADC12 nu este la fel de comun ca celelalte aliaje. Acesta are o rezistență la oboseală mai scăzută cu până la zece mii de cicluri.

Aplicații industriale și comerciale

Diferitele tipuri de carcase de pompe, cutii de viteze și unelte electrice sunt de obicei fabricate din metal ADC12. Acesta se corodează mai puțin și poate rezista la uzură.

În ceea ce privește componentele sale electronice de larg consum, aceasta modelează cadrele laptopurilor și corpurile aparatelor foto, adăugând o atingere fină finisării acestora.

Avantaje și dezavantaje ale ADC12

Avantaje:

- Raportul rezistență/greutate: cu 2,7 g/cm³, acest aliaj de aluminiu are o greutate mai mică, până la 30%, decât oțelul. Cu toate acestea, oferă o rezistență la tracțiune de 180 MPa.

- Rezistență la coroziune: Piesele realizate cu acest metal corodează mai puțin, chiar și în medii umede. Ele pot rezista mai mult de 5 ani fără a avea un strat protector.

- Turnabilitate și prelucrabilitate: ADC12 se topește la 580°C. Curge ușor, umplând uniform formele complexe ale matrițelor. Metalul este un fel de fragil și nu necesită la fel de multă energie pentru prelucrare ca aliajele mai dure.

Dezavantaje:

- Există mai multe particule de cupru în ADC12. Acest lucru îl face ușor mai scump decât ADC10.

- Acest aliaj nu suportă sudarea și provoacă fisuri în timpul operațiunii. Dar puteți utiliza sudarea cu laser care funcționează la 500-600°C pentru a asambla mai multe componente.

- În timpul turnării, aerul sau gazele se amestecă, cauzând porozitate. Producătorii rezolvă această problemă folosind metode de turnare în vid. Aceasta îl reduce la <2%.

- Fiecare metal are o anumită limită, la fel și ADC12. Acesta își pierde rezistența atunci când este expus la temperaturi de peste 250°C. Acesta este motivul pentru care nu este compatibil cu zonele cu temperaturi ridicate.

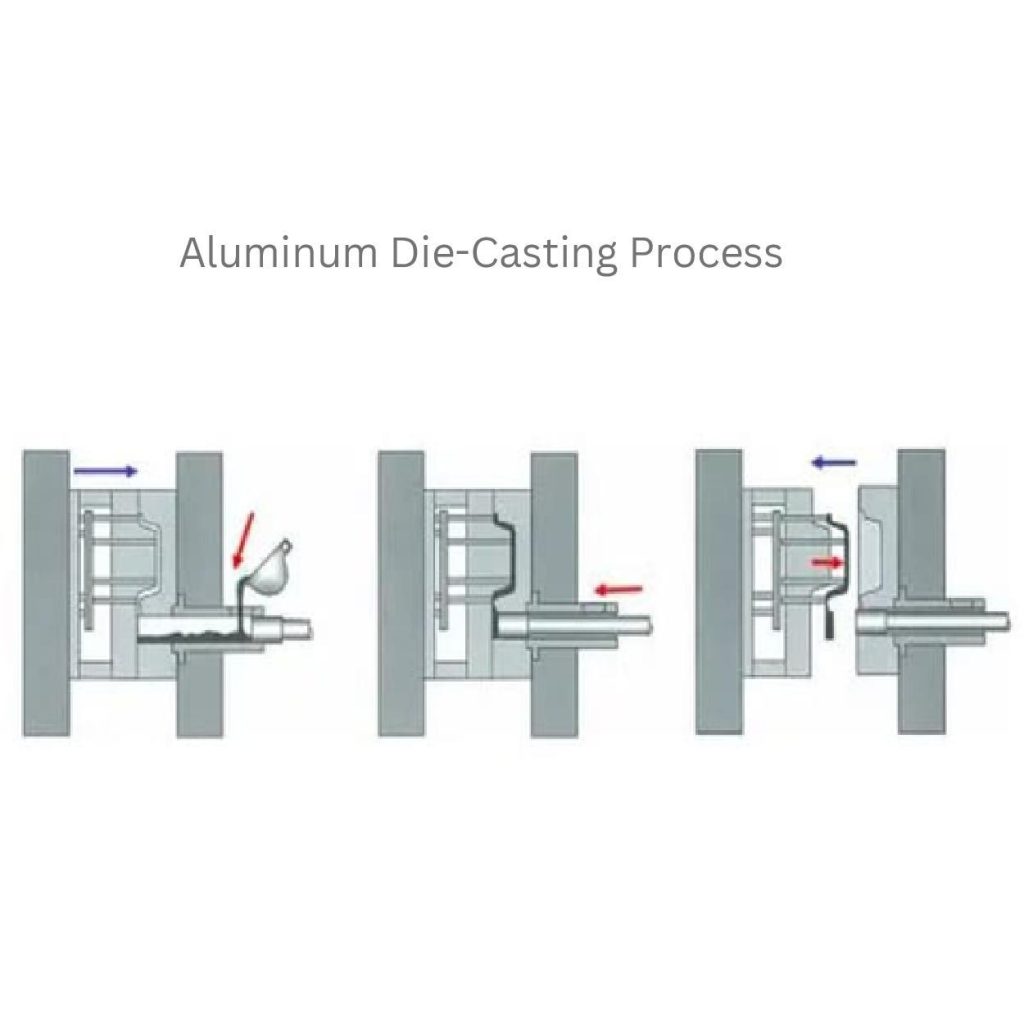

Procesul de turnare sub presiune a aluminiului ADC12

Prezentare generală a procesului de turnare sub presiune

Metalurgiștii folosesc presiune ridicată pentru a modela metalul ADC12 în piese complexe. Ei le topesc la 580-620°C pentru a le introduce într-o matriță de oțel. Ei mențin temperatura matriței până la 50-150 MPa. Procesul durează între 5 și 30 de secunde, completând un obiect. Precizia dimensiunii și a rezultatului depinde de dimensiune și formă.

Parametrii procesului de turnare sub presiune ADC12

- Preîncălziți forma, aplicând o temperatură de până la 200-250°C. Acest lucru va ajuta la reducerea crăpăturilor.

- Presiunea moderată între 70 și 100 MPa este importantă pentru a umple speciile interne ale matriței.

- Viteza de răcire care variază de la 10-20°C/s poate afecta rezistența. Dimensiunea grăunților poate fi mai bună sau minimă, după cum este necesar, prin aplicarea unei răciri mai rapide.

Defecte și provocări comune

- Adăugarea aliajului topit în cavitate la o viteză mai mică provoacă închideri la rece. Rezolvați această problemă crescând presiunea până la 120 MPa.

- Porozitatea poate apărea atunci când aerul se blochează. Turnarea în vid o previne la 0,1 atm.

- Aplicarea unor temperaturi de răcire necorespunzătoare poate afecta boabele. Aceasta cauzează goluri. Controlați-o cu rate de răcire de 5 până la 7 °C/s.

- Folosind tehnica de scanare cu raze X, puteți localiza zonele cu defecte din piese, cum ar fi fisuri de doar 0,2 mm.

Proprietăți materiale ale ADC12

1. Proprietăți fizice:

- Densitate: 2,68 g/cm³

- Punct de topire: 580°C

- Conductivitate termică: 96 W/m-K

- Efecte asupra temperaturii: Rămâne stabil sub 150°C.

2. Proprietăți termice:

- Căldură specifică: 963 J/kg-K

- Expansiune termică: 21,8 µm/m-°C

Relevanța aliajului său pentru turnare sub presiune este dilatarea termică mai mică. Acesta minimizează fisurarea în timpul răcirii la 10°C/s.

3. Proprietăți electrice și magnetice

- Conductivitate electrică: 30% IACS

- Permeabilitate magnetică: 1,02

Există atribute echilibrate în ADC12. Acesta este motivul pentru care este cunoscut ca o opțiune versatilă pentru piese sensibile la căldură și nemagnetice.

Prezentare comparativă cu alte materiale

- Lingoul ADC12 are o greutate mai mică (65%) decât materialele din oțel.

- În comparație cu proprietățile de rezistență la coroziune, acest aliaj este mai bun decât oțelul. Între timp, cuprul este mai capabil să reziste la coroziune comparativ cu ADC12.

- Acest metal este mult mai ieftin (20%) decât aliajele de magneziu.

Criterii de selecție:

Puteți alege aliajul de aluminiu ADC12 pentru a fabrica componente auto precum blocuri motor sau carcase de transmisie. În special proiectele în care este vorba de raportul rezistență/greutate.

În plus, se potrivește nevoilor masive de producție datorită fluidității sale bune. Ca urmare, există mai puține defecte în producția generată.

De asemenea, îl puteți utiliza pentru a realiza produse accesibile, deoarece costă mai puțin decât magneziul. Acest metal are proprietăți bune de ecranare EMI și proprietăți nemagnetice potrivite pentru carcasele electronice.

Evitați ADC12 pentru:

Se recomandă să nu se utilizeze aliajul ADC12 pentru aplicații de turnare la temperaturi extreme (>250°C). În schimb, poate fi înlocuit cu material din oțel.

Pentru fabricarea pieselor din industria marină, preferați aliajele de cupru. De asemenea, magneziul este o alegere mai bună decât aceasta pentru a face o componentă cu impact ridicat.

Partea care se profilează include detalii specifice și zone complexe pentru a obține rezultate precise; un aliaj de ADC14 este mai bun în comparație cu ADC12.

Concluzie:

Turnabilitatea ușoară și rezistența echilibrată a aliajului de aluminiu ADC12 îl fac cea mai bună alegere pentru piese auto și utilaje. Particula de siliciu și amestecul de alte conținuturi de aliere îmbunătățesc fluiditatea și performanța mai bine decât ADC14. Puteți alege ADC12 pentru designul său ușor și accesibilitatea chiar și pentru echipamentele produse în masă.

0 Comentarii