La produzione di parti di aeroplano con la pressofusione utilizza metalli resistenti e leggeri. I metalli più comuni sono l'alluminio (come l'A380), il magnesio (come l'AZ91D) e il titanio. Questi metalli vengono scelti perché sono resistenti ma non pesano molto. Il metallo caldo e fuso viene spinto molto velocemente in uno stampo di acciaio. In questo modo si ottengono forme complicate e meno parti da assemblare. È più economico produrre molti pezzi in questo modo. Il metallo fuso viene spinto nello stampo con una pressione molto elevata (di solito tra 10 e 210 MPa).

Analizziamo le informazioni più approfondite sulla pressofusione aerospaziale dei componenti. Tra queste figurano i metodi, i materiali, le applicazioni, i vantaggi, ecc.

Domanda dell'industria aerospaziale

L'industria aerospaziale ha sempre bisogno di pezzi resistenti e leggeri. Tuttavia, i metodi tradizionali devono affrontare delle sfide e spesso non riescono a generare questo tipo di risultati. Questi componenti possono resistere alla fatica e gestire temperature e pressioni estreme.

Pertanto, all'inizio del XX secolo, metodi di pressofusione sono nati e cresciuti. Questi processi sono oggi molto diffusi. Possono produrre pezzi complessi in pochi secondi.

Tra gli esempi vi sono i componenti dei carrelli di atterraggio, le parti dei satelliti e i supporti dei motori.

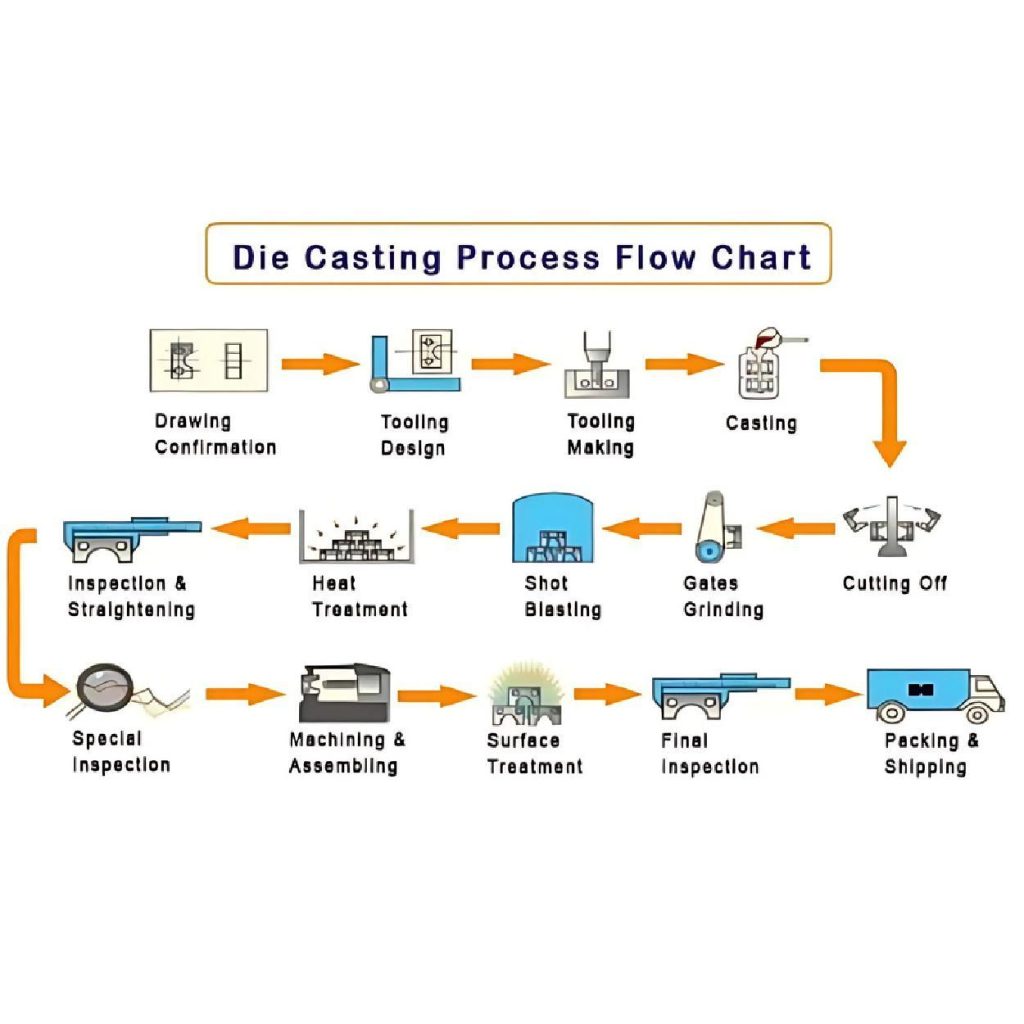

La pressofusione prevede semplici passaggi. La fase iniziale consiste nel fondere il materiale in un forno. Quindi i fonditori spostano il metallo verso le macchine e lo iniettano uniformemente nella cavità dello stampo. Vengono applicate pressioni elevate e lo stampo rimane chiuso fino a quando i pezzi diventano solidi e pronti per essere rimossi.

Vantaggi della pressofusione aerospaziale

1. Precisione e accuratezza

I produttori producono pezzi aerospaziali di precisione. Si assicurano che il pezzo si adatti perfettamente con misure accurate. Questo pezzo comprende anche tolleranze di +/- 0,005 pollici o superiori. Ad esempio, motori e turbine.

2. Geometrie complesse

Perché i produttori impiegano settimane per completare uno stampo? Perché le forme intricate dei pezzi sono ancora una sfida per ogni tecnica. Pertanto, si assicurano che lo stampo contenga la forza delle pressioni e la precisione e la complessità del raffreddamento.

In questo modo, si ottengono forme diverse con canali di raffreddamento interni e sottosquadri durante la colata. Queste caratteristiche rendono il pezzo fattibile verso prestazioni migliori e minimizzano l'uso di materiale. Per esempio, le tecniche di pressofusione possono produrre pezzi complessi, raggiungendo un livello di complessità di 8/10.

3. Riduzione del peso

Con la pressofusione è possibile realizzare da 15 a 25 parti aerospaziali più leggere di %. Questi pezzi contribuiscono a ridurre il consumo di carburante fino a 10% e a diminuire le emissioni negli aerei e nei veicoli spaziali. Inoltre, questo processo riduce al minimo le emissioni. Facilita la protezione del clima.

4. Costo-efficacia

I processi di pressofusione richiedono meno manodopera e meno lavoro di lavorazione. Pertanto, consente di risparmiare tempo di produzione di circa 50% e denaro fino a 30%. La produzione più rapida riduce anche le spese complessive, mantenendo un'elevata qualità.

5. Riduzione dei rifiuti di materiale

In sostanza, questo processo contribuisce a creare ambienti più sostenibili ed ecologici. Perché utilizza meno materiale e riduce al minimo gli scarti durante la colata. Che può essere di circa 70%.

Materiali per la pressofusione aerospaziale

Le applicazioni dell'industria aerospaziale si basano su diverse opzioni di materiali. Ma in particolare, i seguenti sono i materiali preferiti con qualità speciali.

- Leghe di alluminio

- Leghe di magnesio

- Leghe di zinco

- Leghe di rame

Leghe di alluminio

L'alluminio è noto per la sua caratteristica comune di leggerezza. Ha un rapporto resistenza/peso di 90.000 psi / 2,7 g/cm³. Questo materiale previene la ruggine in condizioni di umidità per ben 1000 ore.

Inoltre, l'alluminio trasferisce il calore e resiste meglio ai danni. Tutte queste caratteristiche di questo metallo sono fondamentali per le parti degli aerei. Si tratta di motori, carrozzerie, satelliti, ecc.

Leghe di magnesio

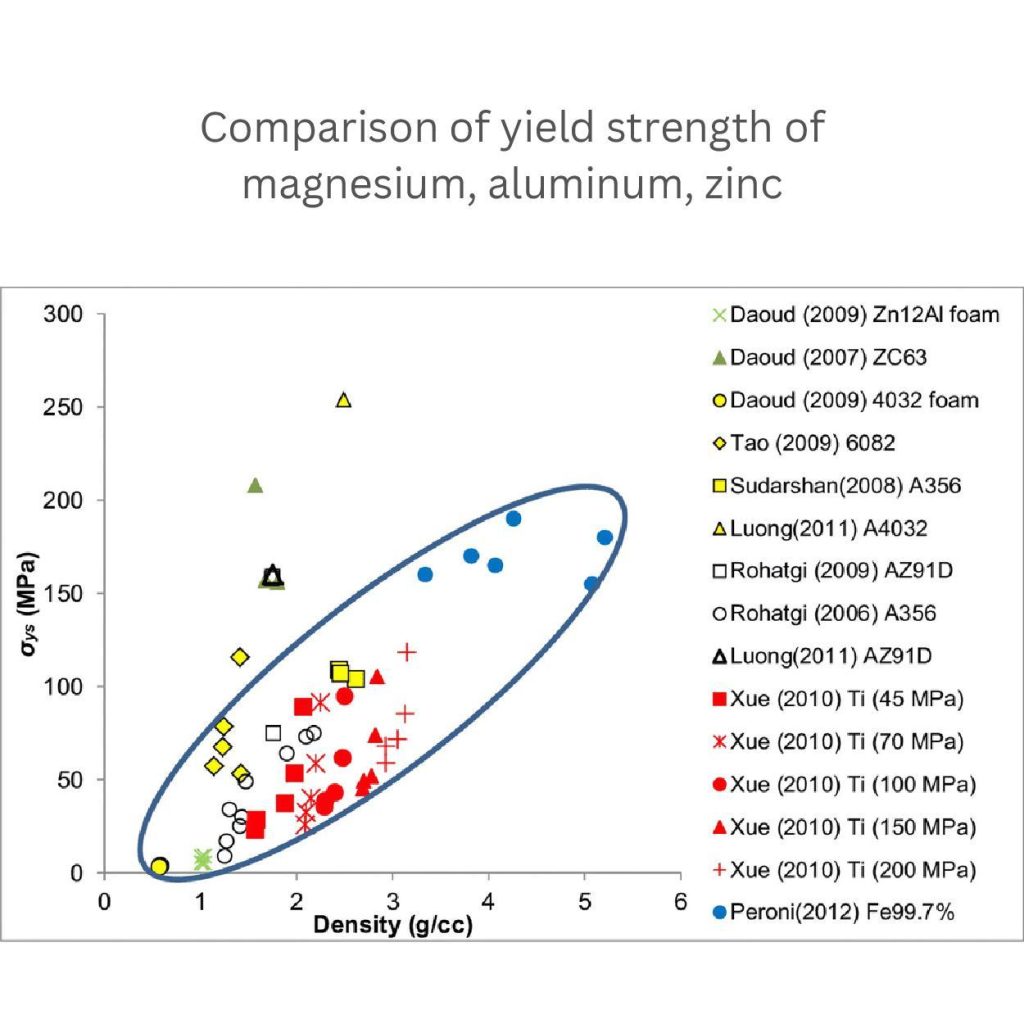

Le leghe di magnesio sono leggere ma offrono resistenza nelle parti. Il loro rapporto resistenza/peso è di 200 MPa / 1,8 g/cm³.

I produttori possono facilmente modellarli in parti complesse. Può ridurre le vibrazioni meglio dell'alluminio.

Inoltre, le parti aerospaziali in magnesio, come i supporti dei motori, i componenti dei satelliti e le parti dei missili, rimangono resistenti. Possono sopportare sollecitazioni continue e ridurre le scosse.

Leghe di zinco

Questi materiali sono resistenti (40.000 psi) e hanno un elevato rapporto resistenza/peso. La loro gravità è 7,0 ed è meno densa del rame. Possono resistere alla ruggine in condizioni moderate per un massimo di 500 ore.

I prodotti fluiscono facilmente nella cavità dello stampo e si diffondono correttamente riempiendo ogni angolo dello stampo. Questa flessibilità consente ai produttori di realizzare pezzi dettagliati con finiture di pregio.

Le leghe di zinco sono utilizzate per la produzione di componenti perché offrono strutture durevoli e facili da modellare. Ad esempio, piccole ferramenta, parti di motori e sistemi elettronici.

Leghe di rame

Il rame ha una resistenza specifica di circa 24,7 kN-m/kg. Trasferisce efficacemente il calore (300 W/m-K). Inoltre, difende dalla ruggine anche in condizioni di acqua salata per un massimo di 2.000 ore. Inoltre, il rame è anche un'opzione forte (60.000 ps) per le parti aerospaziali come gli scambiatori di calore, le parti elettriche e i componenti dei razzi.

Materiali per utensili nella pressofusione aerospaziale

Stampo in acciaio

Sapete che gli stampi in acciaio sono molto comuni nella pressofusione? Perché sono più resistenti del pezzo fuso e resistono al calore elevato. È possibile utilizzare stampi in acciaio per realizzare parti come ali di aeroplani e parti di motori. Sorprendentemente, gli stampi in acciaio rimangono forti e durano più di 100.000 utilizzi senza subire danni. Inoltre, non perdono la loro forma anche in presenza di calore e pressione intensi.

Stampo in alluminio

È possibile trovare stampi in alluminio a prezzi più convenienti e in materiale leggero. Questo tipo di stampo è utilizzabile per realizzare piccoli pezzi o prototipi. Ad esempio, è possibile realizzare campioni di prova come piccole viti, clip o connettori. Tuttavia, non bisogna affidarsi a questi tipi di stampi in metallo morbido. Perché non sono in grado di resistere a temperature elevate.

Perché è importante?

Perché il materiale degli stampi è importante nella pressofusione aerospaziale? Gli ingegneri scelgono il materiale dello stampo in base al pezzo da realizzare. In questo modo, scelgono uno stampo in acciaio o un altro resistente se il pezzo è soggetto a molte sollecitazioni o a calore elevato. Tuttavia, scelgono lo stampo in alluminio per i pezzi più piccoli o meno sollecitati, risparmiando denaro e tempo.

Regole di progettazione degli stampi per i componenti aerospaziali

Canali di raffreddamento

Nelle macchine per la pressofusione, i canali di raffreddamento sono come tubi o fori. I produttori fanno scorrere acqua fredda o olio da questi percorsi all'interno dello stampo. In questo modo, la particella fusa viene trasformata in forma solida e lo stampo si raffredda in modo uniforme.

I canali di raffreddamento proteggono i pezzi dal ritiro e dalle forme irregolari. Mantengono la precisione del pezzo. Per i pezzi in alluminio, mantenere la temperatura dello stampo tra 180 e 220 °C.

Sfiato

Le matrici contengono piccole fessure, chiamate bocchette. Questi spazi lasciano uscire l'aria. Se le aperture non sono presenti nello stampo, le bolle che si formano durante la colata possono rovinare la forma dei pezzi. Queste bolle influiscono anche sulla resistenza del pezzo e causano crepe.

Le prese d'aria sono importanti anche per le parti sottili. Mantengono la loro forma attuale, come le staffe, per mantenerle forti.

Sistemi di espulsione

I produttori aggiungono perni e piastre ai sistemi di espulsione. Questi strumenti li aiutano a spingere fuori il pezzo stampato dallo stampo.

I perni e le piastre devono spingere i pezzi con forza uniforme. In questo modo, non piegano o rompono parti delicate.

Ad esempio, i componenti sottili come i satelliti devono essere espulsi con attenzione. In modo che rimangano in forma.

Processi di fusione nella pressofusione aerospaziale

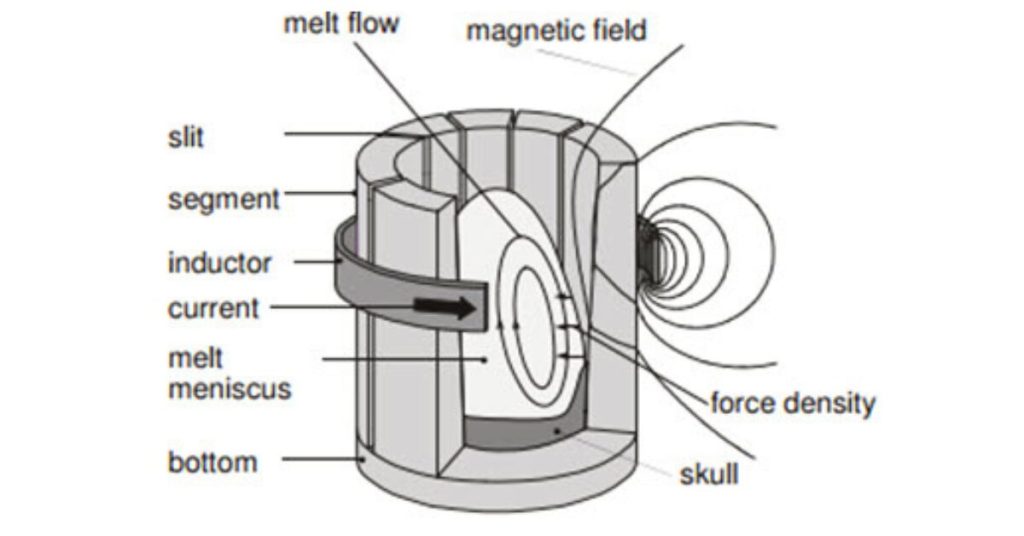

1. Fusione a induzione

Il produttore utilizza un corrente alternata (CA) per la fusione a induzione. Questa corrente genera un campo magnetico. Ciò provoca la formazione del campo elettromagnetico (forza elettromotrice). Queste forze fondono il materiale in modo uniforme e rapido. Le frequenze comuni delle correnti alternate sono:

- Media frequenza (MF) intorno a 1-10 kHz

- Alta frequenza (HF) intorno a 10-100 kHz

- Frequenza molto alta (VHF) intorno a 100-500 kHz

Tuttavia, la temperatura dipende dal tipo di materiale. Ad esempio, l'alluminio viene fuso a 650-700 °C per parti come i blocchi motore. Inoltre, il produttore si assicura che il metallo non contenga impurità e che sia pulito per essere utilizzato per la fusione.

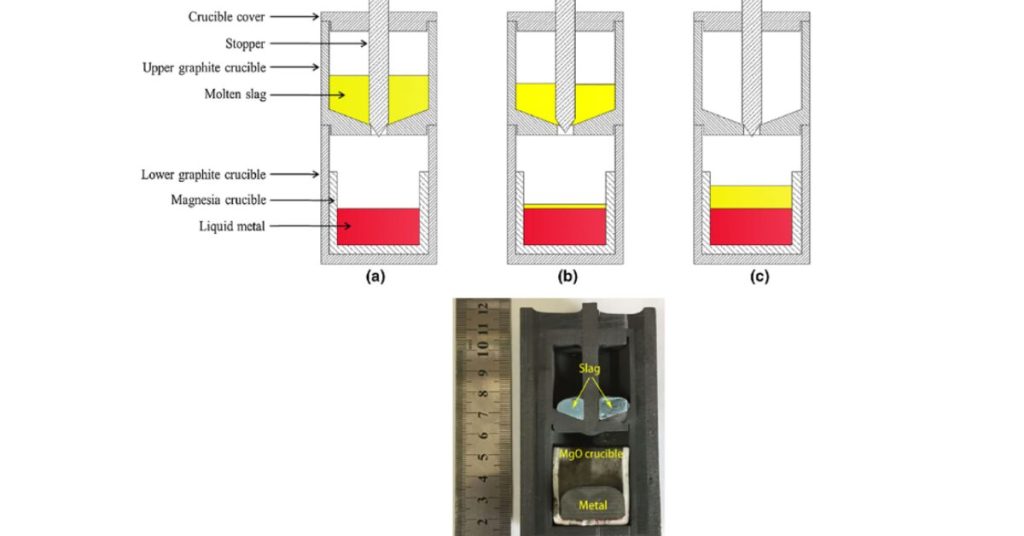

2. Fusione in crogiolo

I metodi a crogiolo comprendono diversi parametri, soprattutto se utilizzano il calore per fondere i materiali. Innanzitutto, la temperatura varia da 500 a 2000 °C, a seconda del punto di fusione del metallo. Allo stesso modo, il produttore mantiene la temperatura di mantenimento tra 1000 e 1800 °C.

Controllano la velocità di riscaldamento tra 1 e 10 °C/min e lasciano il metallo in ammollo da 30 minuti a diverse ore. Inoltre, gestiscono flusso di calore a 1-10 kW/m. Il consumo di combustibile per il riscaldamento varia e dipende dal tipo di forno.

Tuttavia, se si utilizza un forno a gas, il consumo può aggirarsi intorno a 1-10 m³/h, mentre per un forno a olio si utilizzano 1-10 L/h. I produttori fondono il metallo a pressione atmosferica, circa 1013 mbar.

Ma per la pressofusione sottovuoto può essere di circa 10-1000 mbar. Il metodo del crogiolo è molto semplice. Funziona bene per i pezzi più piccoli. Come gli interruttori e le connessioni elettroniche.

Operazioni di post-lavorazione nella pressofusione aerospaziale

1. Rifilatura

La rifilatura nelle tecniche di pressofusione aerospaziale è importante per rimuovere gli avanzi di metallo intorno al pezzo stampato. I produttori puliscono i bordi con una macchina da taglio. Queste macchine mantengono i bordi e gli angoli lisci e precisi. Perché i pezzi aerospaziali devono avere meno di 0,1 mm di errore nei bordi.

2. Trattamento termico

Il trattamento termico durante la de-fusione rende i componenti aerospaziali più resistenti. I produttori fondono per prima cosa le parti metalliche, come l'alluminio, a 530°C. Poi vengono rapidamente raffreddati e riscaldati a 160°C. Questo processo è vantaggioso per la produzione di componenti con carichi pesanti. Ad esempio, i carrelli di atterraggio.

3. Finitura della superficie:

Quando si trasforma il materiale metallico grezzo in un prodotto specifico, deve essere sottoposto a un trattamento superficiale supplementare per resistere alla ruggine e all'usura. Per questo motivo, i produttori applicano diversi rivestimenti, come la galvanoplastica e il rivestimento in nitruro di titanio.

Ad esempio, aggiungono strati elettroplaccati più sottili di 5-10 µm per bloccare la corrosione nella parte in zinco. Allo stesso modo, le parti in alluminio anodizzato contengono uno strato di protezione spesso 20-25 µm. Le parti in zinco sono elettroplaccate con uno strato più sottile di 5-10 µm per bloccare la corrosione.

Panoramica delle tecniche di pressofusione nel settore aerospaziale

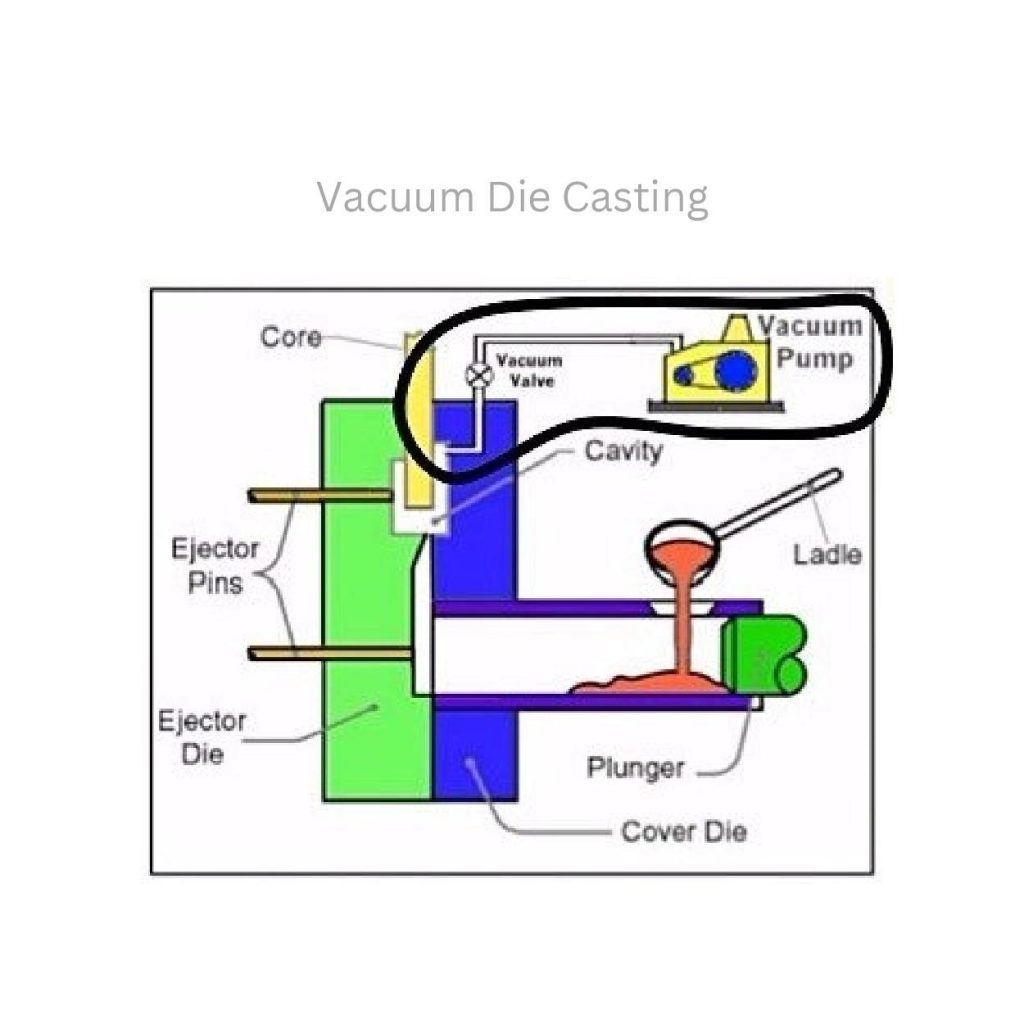

Pressofusione sotto vuoto:

La pressofusione sotto vuoto per il settore aerospaziale crea pezzi privi di errori. Elimina l'interruzione dell'aria durante la colata. Perché la presenza di aria nello stampo provoca bolle. Questo porta al danneggiamento del pezzo. Pertanto, questo processo protegge il pezzo da porosità e crepe.

Utilizzando questa tecnica, è possibile ottenere parti più resistenti e lisce. Ad esempio, gli alloggiamenti dei satelliti devono evitare tensioni e crepe.

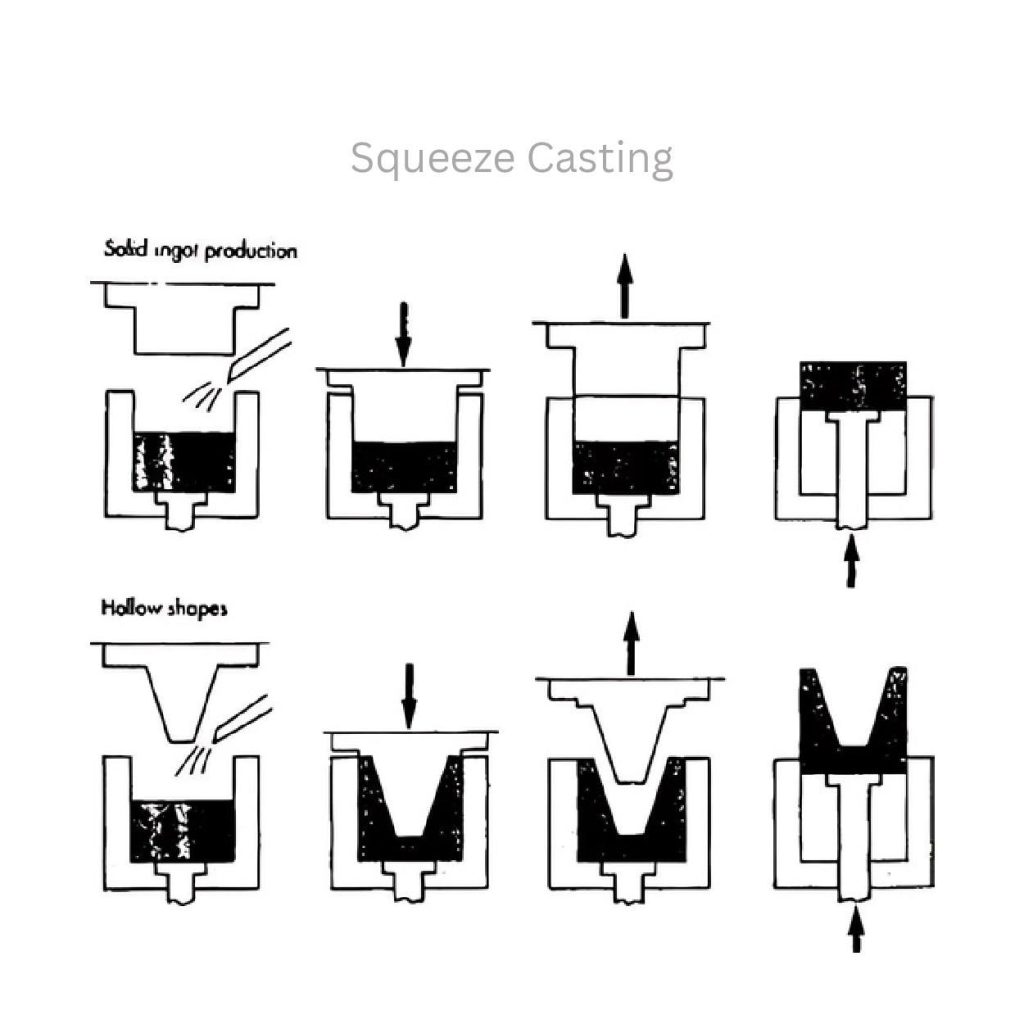

Pressofusione a pressione:

I produttori utilizzano la pressofusione per realizzare pezzi più densi. Questi pezzi sono più resistenti e durevoli. In questa tecnica, il metallo viene pressato quando si raffredda con un punzone o uno stantuffo. Questo processo elimina i vuoti d'aria.

I produttori pressurizzano il metallo per compattarlo nel caso di lingotti solidi. Per le forme cave, inseriscono il nucleo all'interno della cavità dello stampo e applicano una pressione per riempire lo spazio circostante.

La colata in pressione è utile per la produzione di pezzi pesanti come le staffe del carrello di atterraggio. Queste staffe, infatti, devono sostenere un peso elevato senza piegarsi o rompersi.

Conclusione:

Aerospaziale pressofusione è un processo di produzione. I produttori lo utilizzano per creare parti di aerei di forma robusta. Iniettano metalli fusi come alluminio, zinco o magnesio in stampi per ottenere prodotti di forma quasi netta. I processi di pressofusione comprendono la colata sotto vuoto o la colata sotto pressione. Inoltre, i produttori scelgono il materiale giusto per gli stampi per aumentarne le prestazioni.

0 commenti