Nell'industria manifatturiera, la pressofusione rappresenta il 50% di tutte le applicazioni di fusione dei metalli, sottolineando la sua importanza nella pressofusione a camera fredda e a camera calda. Queste sono le due tecniche principali utilizzate, ognuna delle quali possiede proprietà distintive.

Pressofusione a camera freddaLa pressofusione a camera calda, con la sua capacità unica di migliorare il controllo delle proprietà del metallo, è particolarmente adatta a materiali come l'alluminio. La pressofusione a camera calda, invece, è un metodo ampiamente adottato e riconosciuto per la sua rapidità ed efficienza, che la rende particolarmente adatta alla produzione di grandi volumi.

Questo articolo illustra la comprensione di entrambi i processi, essenziale per selezionare il metodo giusto per applicazioni specifiche e ottimizzare l'efficienza della produzione.

Capire la pressofusione

La pressofusione è un metodo di produzione di componenti metallici in cui il materiale fuso viene versato o forzato nella cavità dello stampo sotto estrema pressione. Può creare metalli di forma complessa con precisione e finiture lisce. Grazie alla sua efficacia e alla capacità di creare forme complesse, la pressofusione è ampiamente utilizzata in diversi settori industriali.

Processo di pressofusione

La produzione per pressofusione inizia iniettando leghe metalliche fuse in uno stampo. La progettazione e la fabbricazione dello stampo sono componenti fondamentali del processo di pressofusione. La cavità dello stampo è prodotta da due stampi in acciaio temprato o in ghisa lavorati per adattarsi alla forma netta del pezzo.

La pressofusione prevede l'iniezione di metallo fuso nella cavità dello stampo a pressioni e velocità elevate, mentre gli stampi per la pressofusione a bassa pressione e gli stampi per la pressofusione a gravità vengono riempiti a un ritmo molto più lento.

Vantaggi della pressofusione

Alta precisione

Questo processo può produrre elementi con un'eccellente precisione dimensionale e finiture lisce, essenziali per la qualità e la coerenza.

Tempi di produzione ridotti

Grazie ai suoi tempi di ciclo rapidi, aumenta la produttività complessiva, rendendola ideale per la produzione di pezzi in serie.

Durata prolungata dell'utensile

Moduli e forni durevoli sono elementi critici della pressofusione, dove il materiale viene fuso, garantendo che il metallo rimanga alla temperatura di fusione ottimale per l'iniezione. Ciò contribuisce a ridurre i costi a lungo termine e ad aumentare l'efficienza della produzione.

Versatilità dei materiali

Con questo processo possono essere fusi diversi materiali con caratteristiche uniche, come ad esempio pressofusione di alluminio. La sua leggerezza e le sue caratteristiche di resistenza alla corrosione lo rendono adatto a diverse applicazioni. Ad esempio, nelle applicazioni automobilistiche sono fondamentali sia la resistenza che la precisione.

Qualità della superficie

La produzione per pressofusione offre una finitura superficiale liscia che spesso richiede una post-lavorazione minima, riducendo i costi aggiuntivi.

Stabilità dimensionale

Questo processo garantisce che i pezzi mantengano le loro dimensioni nel tempo per un perfetto montaggio e assemblaggio.

Svantaggi della pressofusione

Elevato costo di installazione iniziale

Il costo delle attrezzature e degli stampi per la pressofusione è considerevole, il che lo rende meno economico per le piccole imprese o per i progetti personalizzati.

Problemi di sicurezza

I metalli fusi devono essere maneggiati con misure di sicurezza rigorose, tra cui dispositivi di protezione e formazione adeguata, per evitare lesioni accidentali.

Potenziali difetti

Spesso causa problemi come porosità e riempimenti incompleti che possono compromettere l'integrità strutturale dei pezzi finali. Pertanto, sono necessarie ulteriori misure di controllo della qualità, come ispezioni e lavorazioni.

Conoscere la pressofusione a camera fredda

Nel processo di pressofusione a camera fredda, il problema della corrosione viene affrontato separando il crogiolo dai componenti dell'iniettore. Il metallo viene trasferito al manicotto di iniezione con una siviera, manualmente o automaticamente.

Il pistone di iniezione spinge il metallo nello stampo in un'unica operazione. Questo riduce al minimo il tempo di contatto tra il metallo caldo e i componenti dell'iniettore, prolungandone la durata.

Il processo a camera fredda consente la fusione di leghe a basso punto di fusione.

Tuttavia, per metalli come lo zinco e il magnesio, il processo a camera calda è generalmente più conveniente dal punto di vista economico, nonostante i vantaggi del processo a camera fredda.

Caratteristiche principali

Il metallo fuso viene iniettato in una camera e versato nello stampo ad alta pressione in una colata a camera fredda. Questo processo di produzione offre un migliore controllo delle temperature di fusione ed è perfetto per la fusione di materiali incompatibili con la pressofusione a camera calda.

La separazione del forno dal sistema di iniezione previene la corrosione e consente di prolungare la vita delle macchine utensili grazie alla resistenza alla ruggine.

Vantaggi della pressofusione a camera fredda

Flessibilità del materiale

La pressofusione a camera fredda richiede una temperatura più bassa per fondere il materiale rispetto a quella a camera calda, il che la rende ideale per materiali come l'alluminio e il rame con punti di fusione bassi.

Durata

Può produrre efficacemente grandi volumi con caratteristiche di durata ed eccellenti proprietà meccaniche.

Precisione

La pressofusione a freddo ha la capacità di creare pezzi complicati con tolleranze ristrette. Questo approccio è ampiamente utilizzato nell'industria automobilistica, nella medicina e in altri settori in cui è necessaria un'elevata precisione.

Riduzione della corrosione

La separazione del forno di fusione aiuta il sistema di iniezione a ridurre il rischio di corrosione, garantendo una maggiore durata delle apparecchiature.

Versatilità

Soddisfa i requisiti prestazionali di varie applicazioni e consente l'utilizzo di più leghe metalliche.

Svantaggi della pressofusione a camera fredda

Tempi di ciclo più lenti

Il processo di trasferimento del metallo fuso dal forno alla camera aumenta i costi di produzione e riduce l'efficienza complessiva.

Costi operativi più elevati

I requisiti del sistema di fusione e di iniezione separati comportano costi iniziali di installazione e di funzionamento più elevati.

Limitato a leghe specifiche

Pur essendo versatile, questo metodo di fusione non è adatto a materiali con temperature di fusione molto basse, che possono essere facilmente corrosi.

Potenziale di perdita di calore

Richiede un controllo preciso della temperatura per garantire una qualità costante della colata ed evitare perdite di calore durante il trasferimento. metallo fuso dal forno alla camera.

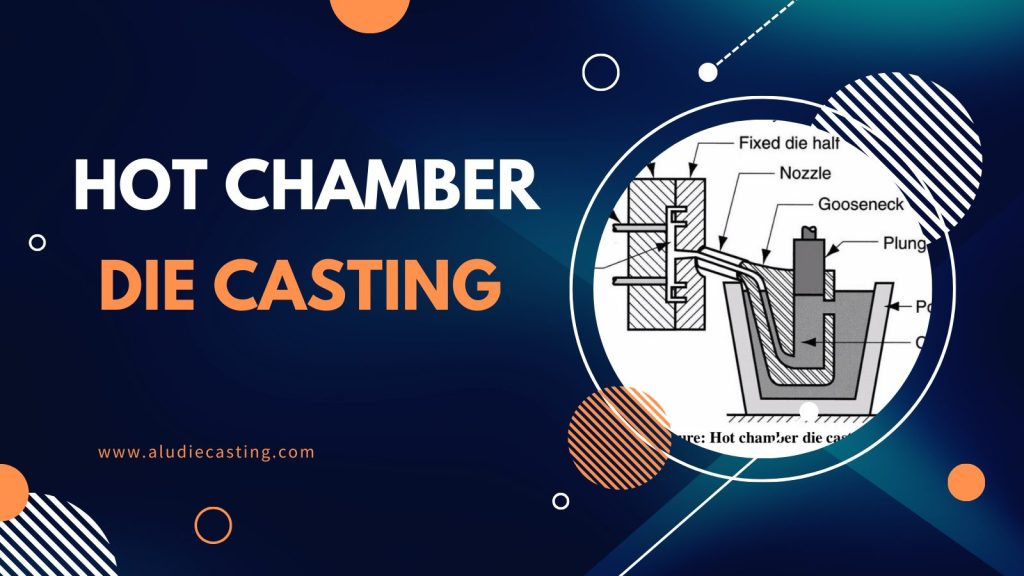

Conoscere la pressofusione a camera calda

Il meccanismo di iniezione della macchina a camera calda è immerso nel metallo fuso. Quando il pistone sale, il metallo fuso riempie il cilindro e la porta si apre. Il metallo fuso viene quindi spinto nella cavità dello stampo e tenuto sotto pressione fino alla solidificazione.

Solo una metà dello stampo contiene il getto sul lato dell'espulsore. I perni di espulsione tirano il componente fuori dallo stampo mentre lo stantuffo scopre il foro di riempimento per riempire il collo d'oca.

Caratteristiche principali

Il forno è collegato alla macchina di colata, che consente di iniettare il materiale fuso direttamente nello stampo.

Questo processo funziona efficacemente con metalli con punti di fusione più bassi, produce rapidamente grandi volumi e mantiene l'integrità delle apparecchiature. Grazie alla sua compatibilità con il processo, viene comunemente utilizzato per pressofusione di zinco.

Vantaggi della pressofusione a camera calda

Tempi di ciclo più rapidi

Integrando il forno e il sistema di iniezione, il metallo fuso viene trasferito in modo efficiente e rapido. Questo processo semplificato aumenta la velocità di produzione e migliora l'efficienza complessiva.

Maggiore durata dello stampo

Contribuisce a ridurre i costi di manutenzione, l'usura degli stampi e la loro durata grazie alle temperature più basse del metallo fuso.

Una gamma più ampia di metalli applicabili

Questo processo offre flessibilità per diverse applicazioni e industrie, grazie alla possibilità di utilizzare una varietà di metalli, tra cui leghe di magnesio e zinco.

Miglioramento della finitura superficiale

Crea pezzi con una finitura superficiale migliore che spesso non richiedono ulteriori processi di finitura.

Controllo di processo semplificato

La stretta connessione tra il forno e il sistema di iniezione aiuta a mantenere una temperatura costante, consentendo una produzione più uniforme dei pezzi.

Svantaggi della pressofusione a camera calda

Limitato ai metalli a basso punto di fusione

Il pressofusione a camera calda Il processo è limitato ai punti di fusione più bassi dei metalli, il che ne limita l'uso per materiali come l'alluminio e il rame che richiedono temperature elevate.

Densità dei pezzi potenzialmente inferiore

I componenti prodotti con la colata a camera calda possono avere una densità potenzialmente inferiore rispetto a quelli realizzati con la pressofusione a camera fredda. La minore densità dei pezzi potrebbe influire sulle proprietà meccaniche e sulla resistenza dei prodotti finali.

Scegliere il processo giusto: Camera fredda vs. Camera calda di pressofusione

Per scegliere la giusta procedura di pressofusione, è fondamentale considerare diversi fattori che dipendono dalle proprietà dei metalli, dalle esigenze di produzione e dai costi. Sia le fusioni a camera fredda che quelle a camera calda presentano vantaggi e applicazioni particolari.

Considerazioni chiave

La scelta dei metodi di colata più adatti richiede una comprensione approfondita dei seguenti fattori chiave:

- Punti di fusione del materiale

- Densità del pezzo desiderata

- Volume di produzione

- Considerazione dei costi

Punti di fusione del materiale

La temperatura di fusione del materiale desiderato gioca un ruolo importante nella scelta delle tecniche di fusione più adatte. Poiché per la pressofusione a camera fredda è necessario un forno di fusione separato, i materiali con punti di fusione elevati come alluminio, ottone e rame sono ideali.

Tuttavia, poiché questi materiali possono essere fusi direttamente nella macchina di colata, la pressofusione a camera calda è perfetta per i materiali con punti di fusione più bassi, come le leghe di zinco e magnesio.

Densità del pezzo desiderata

La pressofusione a camera fredda è tipicamente preferita per la produzione di pezzi che richiedono alta densità e resistenza con specifiche proprietà meccaniche. Questo processo consente di ottenere una maggiore densità dei pezzi rispetto alla colata in camera.

Volume di produzione

I volumi di produzione previsti dipendono da entrambe le tecniche di pressofusione. La pressofusione a camera fredda offre un'eccellente ripetibilità e precisione, che la rende preferibile per la produzione di grandi volumi di pezzi complessi. Al contrario, la pressofusione a camera calda è adatta a volumi inferiori.

Considerazione dei costi

Il metodo di pressofusione a camera calda può essere un'opzione economicamente vantaggiosa per le piccole serie o per i pezzi meno complessi, grazie alle sue impostazioni più rapide e semplici. La pressofusione a freddo comporta costi iniziali elevati a causa di attrezzature più complesse e tempi di ciclo più lunghi. Tuttavia, questo metodo può essere più economico per la produzione su larga scala.

Quando scegliere la pressofusione a camera fredda

- Lavorare con metalli ad alto punto di fusione

- Applicazioni che richiedono parti ad alta densità

- Produzione di parti complesse in grandi volumi

Lavorare con metalli ad alto punto di fusione

La pressofusione a camera fredda è necessaria per produrre materiali di fusione con punti di fusione elevati, come alluminio, ottone o rame. La scelta del processo a camera calda può causare proprietà meccaniche non uniformi e danneggiare le costose attrezzature.

Applicazioni che richiedono parti ad alta densità

Le applicazioni che richiedono un'elevata densità e proprietà meccaniche robuste si avvicinano alla pressofusione a camera fredda come scelta perfetta.

Produzione di parti complesse in grandi volumi

L'involucro a camera fredda eccelle nella produzione di pezzi complessi in grandi quantità. Offre la precisione e l'uniformità essenziali per progetti complessi.

Quando scegliere la pressofusione a camera calda

- Utilizzo di metalli a basso punto di fusione

- Privilegiare cicli di produzione più rapidi

- Opzione economicamente vantaggiosa per le piccole produzioni

Utilizzo di metalli a basso punto di fusione

La colata a camera calda è ideale per produrre pezzi con materiali con un punto di fusione più basso. Ad esempio, sostanze come il magnesio e lo zinco hanno punti di fusione più bassi e non rappresentano un rischio per i macchinari.

Privilegiare cicli di produzione più rapidi

Per un progetto in cui la velocità è prioritaria, la fusione a camera calda ha garantito tempi di ciclo rapidi.

Opzione economicamente vantaggiosa per le piccole produzioni

La colata a camera calda è adatta a produzioni inferiori grazie alla sua economicità e ai tempi di preparazione più rapidi.

Conclusione:

La scelta delle opzioni di colata appropriate tra camere calde e fredde è fondamentale per ottimizzare la produzione. La pressofusione a camera calda consente di produrre pezzi con materiali a basso punto di fusione in modo economicamente vantaggioso.

La pressofusione a freddo eccelle con materiali ad alto punto di fusione, come le leghe di alluminio e rame, dimostrando densità e caratteristiche meccaniche eccellenti. Per scegliere il processo di produzione migliore, è essenziale considerare il tipo di metallo, il volume di produzione e il costo per produrre i pezzi desiderati.

Con il progredire della tecnologia, entrambe le tecniche di produzione continueranno ad evolversi, offrendo maggiori capacità e nuove opportunità di precisione ed efficienza nei settori produttivi.

0 commenti