Produttore di pressofusione di zinco in Cina: Zamak 3, Zamak 5 Componenti per la pressofusione

Servizi di produzione di componenti per la pressofusione di zinco a contratto OEM con zama 3, zama 5...

Servizi di pressofusione di zinco, processo, applicazioni e suggerimenti per la progettazione

Quando si tratta di produrre parti metalliche, pressofusione di zinco sono un'opzione molto richiesta. Utilizza diverse leghe per realizzare parti complesse in zinco-metallo. Questi pezzi hanno forti proprietà meccaniche. Oltre alla resistenza, questi componenti possiedono proprietà meccaniche eccezionali. Per questo motivo sono ampiamente utilizzati in diverse applicazioni. In questa sede discuteremo in dettaglio di queste applicazioni. Inoltre, discuteremo in dettaglio l'intero processo, i suggerimenti per la progettazione, i vantaggi, gli svantaggi e le alternative.

Che cos'è la pressofusione di zinco?

Si tratta di un processo di fusione di leghe metalliche utilizzato per produrre componenti in lega di zinco. In primo luogo, la lega di zinco si fonde allo stato fuso. Successivamente, l'alta pressione costringe la lega di zinco fusa in una cavità dello stampo (stampo di colata in metallo). Lo zinco raggiunge quindi la forma di uno stampo. Lo zinco si raffredda e viene espulso dallo stampo. Questa tecnica è quindi più adatta per la produzione di grandi volumi di pezzi in lega di zinco di media grandezza. Spesso si utilizza questo processo per produrre pezzi altamente precisi. Inoltre, è in grado di gestire diverse leghe di zinco, ad esempio Zamak (zamak 3, zamak 5) e serie ZA.

Quali sono i processi coinvolti nel processo di pressofusione dello zinco?

Quando si cercano componenti per la pressofusione di zinco, l'opzione migliore è quella di cercare un'azienda di pressofusione che sia professionale nei servizi di pressofusione di zinco. in questo caso, comprendere il processo di pressofusione di zinco è molto importante per scegliere il fornitore giusto. Ecco una descrizione dettagliata delle fasi di produzione dei componenti in pressofusione di zinco.

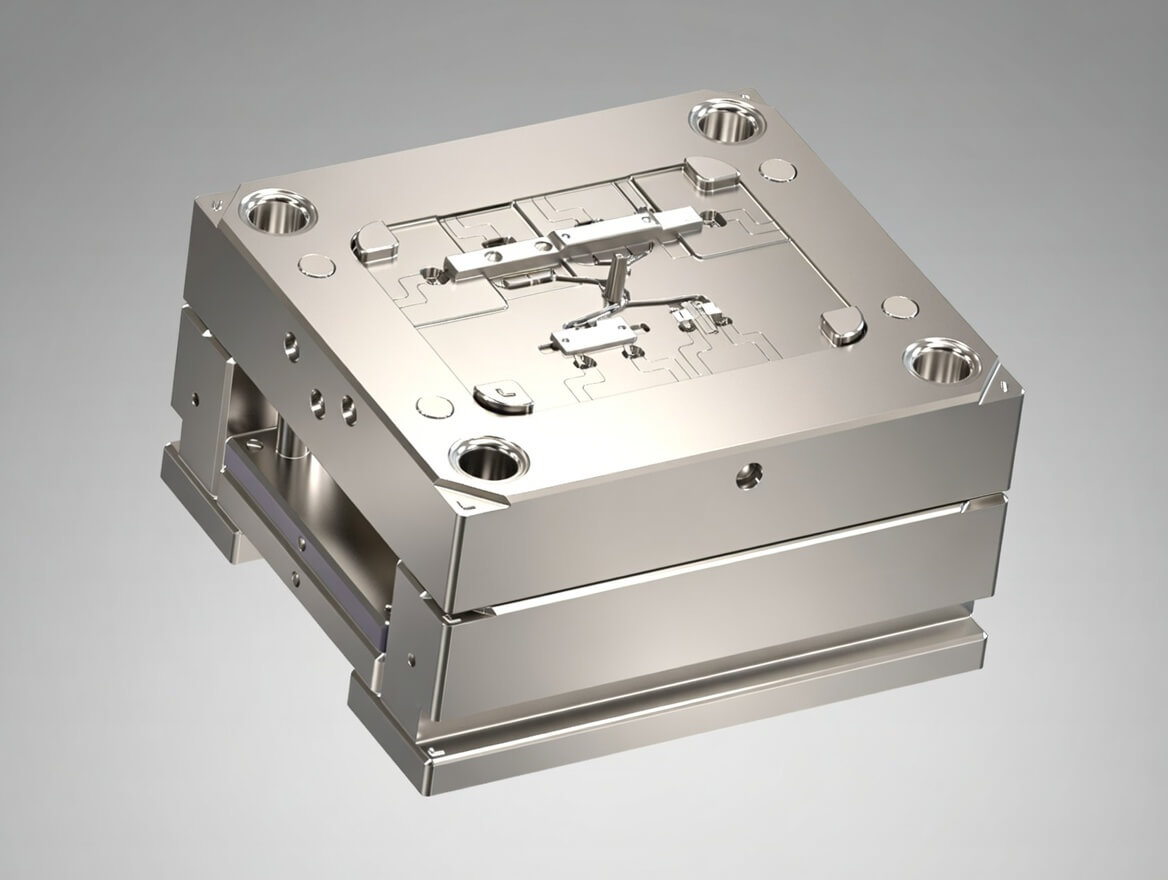

1. Design Parti e utensili in zama

La pressofusione di zinco inizia con la fase di progettazione. Questa fase può includere la progettazione dei pezzi in lega di zinco e degli utensili. Gli ingegneri utilizzano un software intelligente, ad esempio CAD o CAM, per progettare i pezzi e gli utensili. Aggiungono tutti i piccoli dettagli ai progetti per garantire la precisione del pezzo in lega di zinco. Considerano attentamente i seguenti aspetti della progettazione dei pezzi:

- Angolo di sformo: Per tutte le parti in lega di zinco che devono avere un angolo di sformo, l'angolo di sformo normale è compreso tra 1-3 gradi. A volte, per alcuni particolari pezzi di zinco in pressofusione, è possibile applicare un angolo di 0,5 gradi, in base alla progettazione del pezzo.

- Spessore della parete: Mantengono uno spessore uniforme delle pareti. Per le parti in zinco pressofuso, lo spessore minimo della parete è di 0,8 mm, ma questo è un dato di fatto che si basa sulla geomorfologia del progetto; se non ne siete a conoscenza, vi suggeriamo di trovare un progettista professionista partner di zinco pressofuso, oppure di contattarci per un aiuto.

- Costolette e filetti: Gli ingegneri incorporano nei loro progetti nervature e filetti. Le nervature contribuiscono a rafforzare il componente in lega metallica. I filetti aiutano a evitare gli angoli vivi per prevenire le sollecitazioni.

Inoltre, nella progettazione degli stampi per la pressofusione di zinco, gli ingegneri progettisti di stampi disegnano completamente gli stampi in 3D e 2D in base al progetto del pezzo e creano l'elenco delle distinte base per tutti i componenti, per gli stampi per la pressofusione di zinco che richiedono acciai di alta qualità come H13, 8407 e 1.2344. Questo stampo è composto da due metà, ovvero lo stampo di copertura (metà di fissaggio) e lo stampo di espulsione (metà mobile). Pertanto, abbiamo progettato correttamente lo stampo per allinearlo ai disegni CAD. Questo garantisce che il pezzo finale corrisponda esattamente a una matrice.

2. Fusione e iniezione per provare l'utensile

Una volta completata la produzione di utensili per la pressofusione, si inizia a provare l'utensile; questa fase comprende la fusione del materiale di zinco. Questa operazione viene solitamente eseguita in un forno. Ci assicuriamo di regolare la temperatura tra i 700°F e gli 800°F (370°C e 430°C). Questo intervallo aiuta a mantenere lo zinco metallico in uno stato fuso. Successivamente, lo zinco fuso può essere iniettato dalla macchina nell'utensile di pressofusione. Questa macchina di pressofusione a camera calda comprende un punzone, una cavità dello stampo e una camera di raffreddamento. Dopo aver iniettato la lega fusa nello stampo, il punzone applica un'elevata pressione, forzandola nella cavità dello stampo. A questo punto lo zinco fuso assume la forma dello stampo e raggiunge tutte le sue dimensioni.

3. Raffreddamento e solidificazione

Una volta terminato il processo di iniezione, lo zinco fuso viene raffreddato dal sistema di raffreddamento. Lo stampo in acciaio inizia a raffreddare rapidamente lo zinco fuso. Questo raffreddamento, però, ha dei limiti. di solito viene fissato tramite i canali di raffreddamento. Il refrigerante, o l'acqua, può passare attraverso questi canali. Essi contribuiscono a raffreddare la lega di zinco. Dopo il raffreddamento, lo zinco inizia a solidificare. In questa fase, assume le dimensioni dello stampo. Inoltre, il raffreddamento rapido consente di ottenere strutture a grana fine e ad alta resistenza. Inoltre, il tempo di raffreddamento dipende dalle dimensioni del pezzo e dalla sua complessità. I progetti più semplici si raffreddano prima.

4. Espulsione e rifilatura

La fase finale del processo di produzione della pressofusione di zinco è l'espulsione e la rifilatura del pezzo in lega di zinco. Dopo la solidificazione, lo stampo si apre. I perni di espulsione iniziano a spingere il pezzo fuori dallo stampo. Questo stampo è progettato in modo intelligente. Può uscire facilmente dalla cavità dello stampo senza causare alcun danno. Inoltre, se c'è un eccesso di materiale, cioè la bava, si attacca ai bordi del pezzo in lega di zinco. È importante rimuoverlo. Il processo di rifilatura consente di raggiungere questo obiettivo. Questo processo può utilizzare diverse operazioni meccaniche, come il taglio, la rettifica o la limatura. Tutti questi processi portano alla produzione di pezzi fini.

5. Processi secondari

Alcuni pezzi sono finiti dopo la rifilatura. Ma alcuni di essi necessitano di ulteriori lavorazioni. Possono ottenere un aspetto migliore e dimensioni specifiche. Ad esempio, la foratura, la filettatura, la lavorazione o la rifinitura delle superfici. Mentre alcuni componenti in zinco pressofuso possono necessitare di un aspetto migliore e di proprietà aggiuntive come la resistenza alla corrosione e il funzionamento, possono essere sottoposti al processo di verniciatura. Inoltre, alcuni componenti di pressofusione in lega di zinco possono necessitare di finiture durevoli. Sono in grado di tollerare condizioni ambientali difficili e possono richiedere un processo di placcatura o di rivestimento in polvere.

Infine, se siete alla ricerca di servizi di pressofusione di zinco, Vi suggeriamo di contattare un produttore di pressofusione in grado di fornire servizi one-stop per voi, in tal caso dovrete parlare con un solo fornitore. Siamo un'azienda di pressofusione in Cina che offre servizi di pressofusione di zinco dalla progettazione dei pezzi, alla progettazione degli utensili, alla produzione di utensili per la pressofusione, alla produzione di massa, alla lavorazione secondaria, all'ispezione della finitura superficiale, all'imballaggio, all'assemblaggio e alla consegna. Contattateci per ottenere un preventivo in 24 ore.

Leghe di zinco comunemente utilizzate per la pressofusione

Ecco le diverse leghe di zinco. Hanno varie applicazioni in diversi campi. Vediamo in dettaglio le loro proprietà, la composizione e le applicazioni.

|

Lega di Zn |

Composizione |

Proprietà |

Applicazioni tipiche |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Buon equilibrio tra resistenza, duttilità e colabilità |

Parti automobilistiche, ferramenta, alloggiamenti elettrici |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Maggiore resistenza e durezza, buona resistenza al creep |

Ingranaggi, leve, piccoli componenti meccanici |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Duttilità e fluidità superiori, elevata purezza |

Connettori elettronici, componenti di precisione |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Resistenza e durezza più elevate tra le leghe di zama |

Parti meccaniche e strumenti per impieghi gravosi |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Elevata resistenza e durezza, buone proprietà di supporto |

Cuscinetti, boccole, parti di piccole macchine |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Elevata resistenza, durezza, buona colabilità |

Parti strutturali, componenti ad alto carico |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Massima resistenza e durezza, minore densità |

Applicazioni per impieghi gravosi, parti di macchinari di grandi dimensioni |

Suggerimenti fondamentali per la progettazione della pressofusione di zinco

Ecco alcuni suggerimenti importanti che potete utilizzare per rendere i componenti di pressofusione di zinco più efficaci ed efficienti. Quando avete bisogno di servizi di pressofusione di zinco, i suggerimenti che seguono possono ancora aiutarvi con il vostro progetto di pressofusione di zinco, perché il vostro fornitore non capirà lo scopo dei vostri componenti di pressofusione di zinco, naturalmente se volete che il vostro fornitore faccia il progetto per voi, allora dovrebbe gestire questi fattori.

|

Aspetto progettuale |

Suggerimenti fondamentali |

Disegni semplificati |

|

Angoli di sformo |

Incorporare angoli di sformo (in genere 1-3 gradi). |

|

|

Spessore della parete |

Mantenere uno spessore uniforme delle pareti (0,040-0,120 pollici per lo zinco). |

|

|

Costole |

Aggiungere nervature per rafforzare le aree senza aumentare lo spessore complessivo. |

|

|

Filetti |

Utilizzare filetti anziché angoli vivi (raggio di 0,020 pollici o più). |

|

|

Sottotagli |

Ridurre al minimo i sottosquadri o utilizzare anime a scorrimento, se necessario. |

|

|

I capi |

Progettare bocche con altezza e diametro adeguati (rapporto 1:1 - 3:1). |

|

|

Fori e fessure |

Progettare con dimensioni e spaziature coerenti (diametro minimo di 0,040 pollici). |

|

|

Texturing |

Aggiungete texture alle superfici piane per migliorare l'estetica. |

|

|

Tolleranze |

Utilizzare tolleranze realistiche (da ±0,002 a ±0,005 pollici). |

|

|

Linea di separazione |

Posizionare la linea di separazione in modo strategico. |

Applicazioni della pressofusione di zinco

Come altri processi, anche la pressofusione di zinco è ampiamente utilizzata in diversi settori industriali. Vediamo nel dettaglio le sue applicazioni.

1. Industria automobilistica

La pressofusione di zinco ha molte applicazioni nel settore automobilistico. Viene utilizzata per realizzare parti di pressofusione di zinco per autoveicoli precise e durevoli. Tra questi vi sono i carburatori. Questi carburatori richiedono una precisione dimensionale e una finitura superficiale elevate. La pressofusione di zinco è l'opzione migliore per questo tipo di componenti automobilistici. Inoltre, alcuni componenti dei freni per autoveicoli necessitano di elevata resistenza e affidabilità. In questo caso, quindi, la pressofusione di zinco è una buona opzione. Inoltre, la pressofusione di zinco ha molte applicazioni per la realizzazione di parti in grado di gestire le sollecitazioni e l'usura.

2. Industria elettronica

La pressofusione di zinco ha trovato applicazione nell'industria elettronica. Consente di realizzare pezzi complessi e dettagliati. Questi pezzi presentano eccellenti proprietà di conduzione e schermatura elettrica. Inoltre, le pressofusioni di zinco sono più leggere. Pertanto, garantiscono resistenza e durata. Inoltre, i connettori elettrici richiedono precisione e forme coerenti. In questo caso, le pressofusioni di zinco si adattano molto bene. Inoltre, aiutano a dissipare il calore dai componenti elettronici. Nel complesso, aumenta le prestazioni e la longevità del componente.

3. Beni di consumo

In questo settore, la pressofusione di zinco è una soluzione relativamente economica. Può aggiungere estetica ai pezzi funzionali. Inoltre, è abbastanza resistente e facile da usare. Pertanto, è ampiamente utilizzata per la produzione di grandi quantità con forme e dimensioni personalizzate. Viene utilizzato per realizzare diversi prodotti. Di solito si tratta di valigie, porte ed elettrodomestici. Questo grazie alla loro resistenza e alla finitura estetica.

4. Attrezzature industriali

Oltre ad altri settori, la pressofusione di zinco ha molte applicazioni in ambito industriale. Viene utilizzata per realizzare diversi componenti. Questi ultimi necessitano generalmente di alta precisione e resistenza. Inoltre, hanno un'elevata resistenza alle condizioni ambientali più difficili. L'esempio migliore è quello dei componenti delle pompe. Le pressofusioni di zinco contribuiscono alla realizzazione di questi componenti. Di solito si tratta di alloggiamenti e giranti. Inoltre, questo processo è ampiamente utilizzato anche per la produzione di valvole, macchinari e attrezzature.

Quali sono i vantaggi della pressofusione di zinco?

Come altri metodi, anche la pressofusione di zinco offre diversi vantaggi. Discutiamone in dettaglio.

1. La precisione

Questa tecnica offre un'elevata precisione dimensionale. È in grado di produrre dettagli complessi. Inoltre, la pressofusione di zinco è ideale per la produzione di pezzi che richiedono tolleranze strette. La sua stessa precisione dimostra che il prodotto finale sarà sicuramente conforme alle specifiche di progetto. Contribuisce a ridurre i lunghi processi di post-casting e di lavorazione. Inoltre, riduce al minimo la necessità di finitura.

2. Forza e durata

La pressofusione di zinco consente di utilizzare varie leghe. Queste leghe richiedono eccellenti proprietà meccaniche. Possono includere una buona resistenza agli urti e alla trazione. Inoltre, rendono i pezzi pressofusi in zinco robusti e durevoli. In questo modo, il pezzo diventa più capace di sopportare sollecitazioni meccaniche e usura significative. Per questo motivo, la pressofusione di zinco è ampiamente utilizzata nelle applicazioni automobilistiche e industriali.

3. Finitura della superficie

La pressofusione di zinco consente di realizzare pezzi con superfici lisce. Pertanto, è molto facile applicare la placcatura e la finitura. Inoltre, ha una qualità superficiale intrinseca. Pertanto, consente diversi processi successivi alla fusione. Questi possono includere la verniciatura, il rivestimento a polvere e la galvanoplastica. Le pressofusioni di zinco garantiscono quindi estetica e resistenza alla corrosione. Oltre a questo, produce anche prodotti finali altamente precisi.

4. Efficienza

La pressofusione di zinco è un metodo efficiente e affidabile per produrre parti metalliche. Ha tassi di produzione elevati e richiede una lavorazione minima. Inoltre, può produrre grandi quantità. È quindi adatta alla produzione di grandi volumi. In questo modo, si riducono i tempi e i costi di produzione.

5. Economicamente vantaggioso

Questa tecnica è molto economica rispetto ad altri metodi di pressofusione. Si ottiene una finitura liscia. Non sono quindi necessarie operazioni secondarie. Tuttavia, il costo iniziale della pressofusione di zinco è piuttosto elevato, vale a dire il costo di progettazione degli utensili. Ma quando si tratta di produzione in serie, il costo diminuisce e dà risultati costanti.

Quali sono gli svantaggi della pressofusione di zinco?

Oltre ai vantaggi, la pressofusione di zinco presenta anche alcuni svantaggi. Discutiamone quindi in questa sede.

1. Vincoli dimensionali

La pressofusione di zinco è adatta a produzioni di piccole o medie dimensioni. Se si cerca di realizzare pezzi di grandi dimensioni, questo processo presenta delle limitazioni. Ciò accade generalmente a causa delle macchine per la pressofusione e delle dimensioni degli stampi. Pertanto, è possibile trovare altre alternative per realizzare pezzi di grandi dimensioni.

2. Costo iniziale elevato

Come abbiamo detto in precedenza, il metodo della pressofusione di zinco richiede progetti e utensili specifici. È quindi ovvio che il suo costo è superiore a quello di altre tecniche. Ciò lo rende meno utile per le piccole produzioni. Tuttavia, può essere utilizzato per produrre grandi volumi con design coerenti.

3. Conducibilità termica

Le leghe di zinco sono migliori conduttori termici rispetto ad altri metalli. Pertanto, diventa difficile gestire il calore durante il processo. Pertanto, è necessario progettare con cura lo stampo. Inoltre, è necessario aggiungere strategie di raffreddamento adeguate per evitare difetti.

Quali sono le alternative disponibili per la pressofusione di zinco?

Confrontando i vantaggi e gli svantaggi della pressofusione di zinco, possiamo provare a utilizzare diverse alternative per ottenere i pezzi desiderati. La loro spiegazione è riportata nella tabella seguente.

|

Alternativa |

Materiale |

Vantaggi |

Svantaggi |

Applicazioni |

|

Leghe di alluminio |

Leggero, resistente alla corrosione |

Punto di fusione più alto |

Parti automobilistiche, componenti aerospaziali |

|

|

Leghe di magnesio |

Molto leggero, buon rapporto resistenza/peso |

Materiale più costoso |

Elettronica di consumo, componenti automobilistici |

|

|

Stampaggio a iniezione di plastica |

Termoplastica |

Leggero, versatile |

Resistenza e durata inferiori |

Beni di consumo, dispositivi medici |

|

Colata in sabbia |

Vari metalli |

Ottimo per pezzi di grandi dimensioni, costi di attrezzaggio inferiori |

Finitura superficiale ruvida, minore precisione |

Blocchi motore, parti di macchinari di grandi dimensioni |

|

Colata a iniezione |

Vari metalli |

Alta precisione, eccellente finitura superficiale |

Costo elevato, tempi di produzione più lunghi |

Pale di turbine, impianti medici |

|

Metallurgia delle polveri |

Metalli e leghe |

Alta precisione, scarti minimi |

Pezzi più piccoli, alti costi di attrezzaggio |

Ingranaggi, cuscinetti, parti strutturali |

|

Timbratura |

Metalli |

Produzione ad alta velocità e a basso costo |

Forme piatte o semplici, alto costo iniziale di attrezzaggio |

Pannelli per autoveicoli, componenti elettronici |

|

Forgiatura |

Metalli |

Alta resistenza, eccellente durata |

Forme più semplici, maggiore spreco di materiale |

Componenti automobilistici e aerospaziali |

Conclusione

In conclusione, la pressofusione di zinco è una tecnica intelligente per la produzione di parti metalliche. Ha molte applicazioni in diversi settori. In questo caso, lo zinco metallico diventa fuso e viene iniettato in un forno. Successivamente, viene sottoposto ad alta pressione e inserito nella cavità dello stampo. Quindi inizia a prendere la forma dello stampo e viene lasciato raffreddare. Dopo la solidificazione, il pezzo di zinco viene espulso dalla cavità dello stampo e si controlla se necessita di rifilatura o finitura superficiale. Si tratta quindi di una fase piuttosto semplice. Questo procedimento è utilizzato in modo significativo per realizzare piccoli pezzi e per soddisfare grandi produzioni. Pertanto, è ampiamente utilizzato in molti settori industriali.

Domande frequenti

Q1. Come si può confrontare la pressofusione di zinco con quella di alluminio?

Beh, entrambi pressofusione di zinco I componenti di pressofusione di zinco e alluminio iniziano con la fusione del metallo, che poi raggiunge la forma dello stampo. Ma le pressofusioni di zinco hanno precisione e finitura superficiale. D'altra parte, le pressofusioni di alluminio sono utili per pezzi più leggeri con una buona resistenza alla corrosione.

Q2. Potete riciclare le parti in zinco pressofuso?

Assolutamente sì, i componenti in zinco pressofuso sono conduttori termici. Pertanto, possono facilmente fondere a determinate temperature. Pertanto, sono completamente riciclabili e molto utili per l'ambiente.

Q3. Quali sono le tecniche di post-lavorazione generalmente utilizzate per la realizzazione di pezzi pressofusi in zinco?

Sono molteplici. Le tecniche di post-trattamento più comuni sono la lavorazione, la placcatura, la verniciatura e il rivestimento a polvere.

Galleria dei prodotti

Componenti del dissipatore di calore della lampada a LED, componenti marini, componenti hardware architettonici, componenti auto, componenti di ingegneria meccanica, parti di automobili, involucro e parti di illuminazione a LED, hardware per porte e finestre, componenti di attrezzature sportive, componenti automobilistici, parti di utensili elettrici.

Chi siamo

Fondata nel 1999, GC Precision Mold Co. ltd (Was Produttore di pressofusione di alluminio (Cina) Limited ), sta diventando uno dei principali fornitori globali di prodotti di alta qualità. parti in pressofusione ae lavorazione di prodotti metallici non ferrosi.

La nostra linea di produzione comprende, ma non solo, la pressofusione di alluminio, la pressofusione di zinco, fusione in sabbia di bronzo, colata a gravità in alluminio, I nostri prodotti sono stati riconosciuti e certificati da ISO 14001 e IATF 16949, siamo sempre pronti ad essere il vostro fornitore e partner di fiducia per la pressofusione in Cina.

Casa Soluzione Supporto Collegamenti Carriera Blog Mappa del sito

Copyright © 2011-2014 Stampo di precisione GC tutti i diritti riservati