アルミニウムの砂型鋳造プロセスは、初歩的な技術です。家庭用から工業用まで、素晴らしいインテリアを作り出します。この工程で材料を液状化し、型に流し込む。

凝固後、金型キャビティは例外部品を出力する。サンディング鋳造は、レガシーではあるが、依然としてインパクトのあるメカニズムである。これは、他の鋳造品と比較して、ダイカストにとって費用対効果の高い選択肢です。

を学ぶために読む。 砂型鋳造 ワークフローの段階、利点、限界。

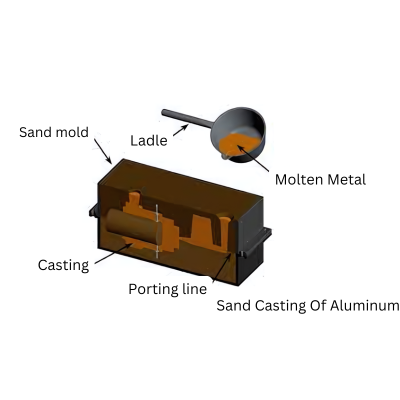

アルミ砂型鋳造とは?

砂型によるアルミ鋳造は、砂が必須備品の筆頭に挙げられる枠組みである。アルミニウムのような選択された材料は、炉、るつぼ、または他の炉で液体に変換されます。液化するために最適な温度に加熱される。

レンダリングされた液体アルミニウムは、砂型成形で作られた型に注入される。凝固後、金属材料は所望の形状に成形される。その後、型を壊して製品を得る。

時には、精密な仕上げで希望の形状を得るために、アルミニウムをシリコンなどの他の合金と組み合わせることもある。

アルミニウムの砂型鋳造法は、古くから伝わる技術である。その歴史は2000年以上にさかのぼります。複雑な鋳造と高速サイクルで、小、中、または単一のアプリケーションを効果的に製造します。

この手順フローは、気孔率の低い部品を製造するための多機能性により、無数の産業で広く使用されている。これらの産業には以下が含まれる:

- 自動車

- 航空宇宙

- 鉱業

- 建設

- 農業

- マリン

アルミニウムの砂型鋳造手順の種類

アルミニウムの砂型成形は、次の2つの方法で行われる:

- グリーン・サンド・キャスティング

- ドライ・サンド・キャスティング

1. 生砂鋳造

生砂鋳造は、アルミニウムを鋳造するために複合材を開始するサイクルである。この混合物には90%と10%の粘土と十分な水分が含まれています。この混合物は、パターンを形成するために崩壊の周囲に配置されます。

パターンが終わると、金型は空洞を残すために離型される。そして、液化したアルミニウムをこの苦境に供給して、期待される体格を組み立てる。この方法は安価だが、複雑な形状を作るには改良が必要だ。

2. 乾式砂型鋳造

メーカーは砂に熱硬化性樹脂を混ぜて型紙を作る。これにより砂が固まり、安定した鋳型ができる。メルトワーカーはこの作業で材料特性をコントロールできる。また、複雑な形状の製造にも適している。

砂型鋳造の6つの工程

鋳造を含むいくつかの製造技術、 鍛造などが豊富な金属機器の製造に使われているが、これらのモードは最も古い戦略として際立っている。

砂型鋳造は、ほとんどすべての産業で広く利用されている。宝石、武器、機械部品、工具、彫刻家などを製造するために、製造業者はこの技術を利用している。

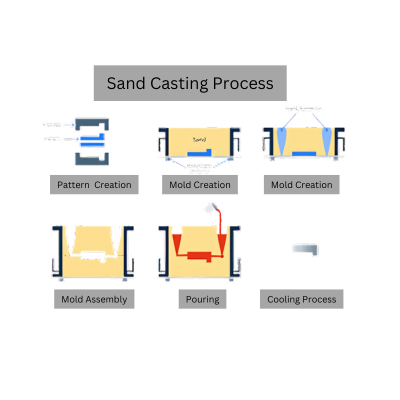

以下は、アルミニウムの砂型鋳造に関わる6つの基本的なステップです:

- ステップ1:パターン作成

- ステップ2:金型の準備

- ステップ3:アルミニウムの溶解と注入

- ステップ4:冷却と固化

- ステップ5:カビの除去とクリーニング

- ステップ6:キャスティング後のトリートメント

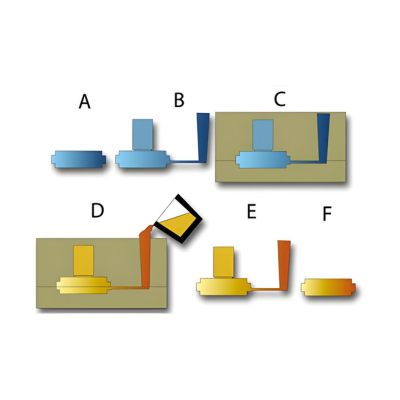

ステップ1:パターン作成

鋳型のパターンを準備することは、砂型鋳造の最初のステップです。部品のレプリカパターンを確立することは、鋳造の前提条件です。木材、プラスチック、金属を使用して構造を開発することができます。

パターンは、凝固中の金属の収縮を許容するのに十分な広さを囲む必要がある。鋳造に必要な部品よりも大きくする。パターンの寸法が正確な形と大きさであることを確認する。

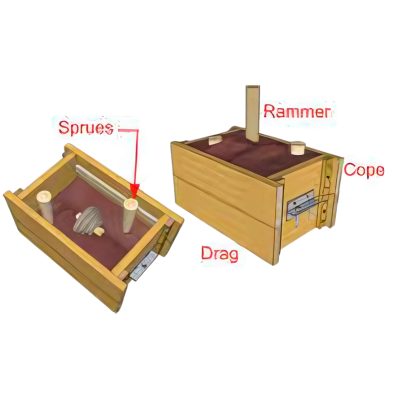

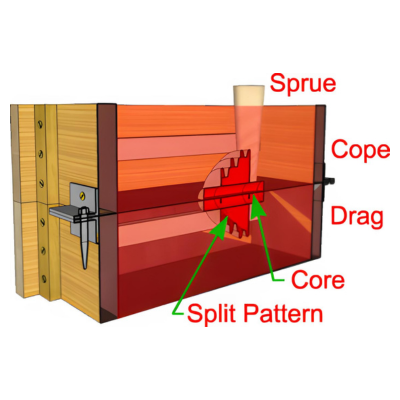

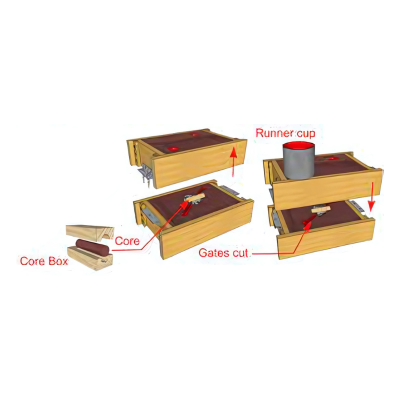

ステップ2:金型の準備

金型の準備には、型紙と2つの半分の箱が必要だった。箱の半分を型のある面に置く。その後、砂を箱の中に均等に入れる。型紙を締めるように圧力をかける。次に、箱を反転させてヘッドを移動させ、次の半分を挿入する。 圧力をかける前のステップを繰り返します。型ができあがったら、ネジを使って箱を取り外します。

ステップ3:アルミニウムの溶解と注入

2つの木片をクランプした後、フラスコや工具を使って溶けたアルミニウムを型に流し込む。溶けた材料が早く固まらないように、素早く注ぎます。その結果、収縮や気孔が生じることがあります。

ステップ4:冷却と固化

金型に移したアルミニウムを短時間放置して冷やし固める。溶けた金属が固まったことを確認してください。スロディファクションは、金属の熱とキャビティの肉厚に影響されます。

ステップ5:カビの除去とクリーニング

鋳型を振り出し、木製の半分のクランプを外す。鋳型を壊して鋳造品を得る。クランプを外すと、砂が緩くなる。そのため、ハンマーや工具を使って型の側面をなでる。砂の破片の大きな雲を否定するために、あなたはその湿度を確立するために砂の上に水をほんの少しスプレーする必要があります。

ステップ6:キャスティング後のトリートメント

部品の表面を流水で洗浄するか、サンディング、ポリッシング、グラインディングなどの工程を行う。鋳造後の処理に備え、乾燥させる。トリミングまたは機械加工技術により、不要な部品層または生成製品のエッジを除去する。表面処理を施し、品質と耐久性を向上させる。

アルミニウム砂型鋳造の利点

アルミニウムの砂型鋳造の明確な順序は、他のアプローチよりも人気のある技術です。手作業で行うことも、高度な機械を採用することもできる。これは、効率的に多種多様な製品を開発する最も簡単な方法です。以下の利点をご覧ください:

- 費用対効果

- デザインの柔軟性

- 素材の柔軟性

- 寸法精度

- 表面仕上げ

費用対効果

砂型鋳造の進行はほとんど予算を必要としないため、メーカーにとっては費用対効果の高い選択となる。この作業サイクルでは、砂、粘土、木材など、鋳型パターンを合成するための安価な部品が必要です。重機のセットアップも必要なく、手作業で行うことができる。

デザインの柔軟性

砂型鋳造により、ダイカスト鋳造者は柔軟な特性を持つ設計の製品を得ることができる。溶融金属を注いだ後、部品は瞬時に希望の形状になります。

素材の柔軟性

砂型鋳造は、アルミニウムや、銅、銀、シリコン、マグネシウムなどさまざまな金属の製造技術である。

寸法精度

金型パターンが正確に作成されていれば、生産結果は必要な寸法で正確なものとなる。小さなものから大きなものまで、どのような寸法のものでも作ることができます。

表面仕上げ

砂型鋳造アルミ製造の実施による仕上げ結果は、比較的滑らかである。しかし、光沢を出したり、所望の外観を得るためには、さらなる工程が必要だった。それには加熱処理、研磨、機械加工などが含まれる。

アルミニウム砂型鋳造の限界

- 気孔率の問題

- 収縮不良

- 表面仕上げの制限

- 限定された許容レベル

気孔率の問題

溶けたアルミニウムが鋳型に流し込まれ、空隙ができる。砂の表面または内部に空気やガスのタップが存在すると、部品の性能に避けられない欠陥が発生します。

収縮不良

この技術は通常手作業で行われ、熟練した労働力を必要とする。鋳型のパターンが不完全で、砂の中に空気穴がある可能性があるため、溶けたアルミニウムが収縮し、無駄が生じ、繰り返しが必要になることがあります。

表面仕上げの制限

表面の魚は、砂型鋳造段階の主な制限である。製造業者は、この段階を通して例外的な品質の製品を生産することはできません。これらの部品はさらに、トリミング工程、サンディング、または溶接を受けます。

限定された許容レベル

サンドダイカストは、ダイカスト製造技術に比べて寸法精度が低く、公差も厳しい。これは、精度が不可欠な先端産業にとっては欠点となり得ます。

アルミニウム砂型鋳造の品質管理

アルミ砂型成形の品質管理には、メーカー各社がさまざまな手法を駆使している。彼らは製品の結果を目視で検査します。これらのアプローチにより、鋳物に亀裂、破れ、歪み、穴、空洞がないことを確認します。そのほか、品質管理プロセスでは、次のようないくつかの手法が使用されます:

- 冶金特性検査

- 寸法検査

- 破壊試験

- 非破壊検査

冶金特性検査

鋳物工場の冶金研究所では、合金と化学組成の特性をチェックします。ダイキャストは、製品の機械的特性が硬度、引張強度、降伏強度、耐荷重性などの規格要件を満たしていることを確認します。

寸法検査

金属加工業者は、マイクロメーター、ネジゲージ、プラグゲージ、ハイトゲージを使って、製造されたアプリケーションの寸法を測定することができます。製品の寸法は、鋳造部門の標準と顧客の仕様に従って設定されます。

破壊試験

鋳物の破壊試験には、化学分析の検査が組み込まれている。この開発により、高温引張、応力破断、耐食性、硬度、故障解析がさらに確実になりました。

非破壊検査

非破壊検査は、製品の内部機能と表面品質を検査するアプローチである。このプロセスには、部品の内部検査のためのX線検査、磁粉探傷検査、超音波検査などが含まれる。漏れや欠陥、磁粉探傷の特定に役立ちます。

脳震盪だ:

アルミニウムの砂型鋳造 は、家庭用部品から機械部品まで、小寸法から大寸法までの用途を製造するための広範かつ熟練した方法である。他の工程よりも経済的で、より積極的な方法である。メーカー各社は、数え切れないほど長年にわたってこの技法を採用してきた。しかし、その素晴らしい利点のほかに、いくつかの特有の欠点もあります。アルミ鋳造を行う際には、その点を考慮する必要があります。

0コメント