自動車製造にとって、効率、性能、重量の向上は、今や選択肢ではなく、重要な必需品となっている。これらの成果のほとんどは、アルミダイカストによって実現されています。特に、自動車用アルミダイカストは、セダンから大型トラックまで、あらゆる車種に必要な強靭で軽量な部品を作るために、今や欠かせないものとなっています。電気効率と燃費効率の両方が自動車を作る上で大きな役割を果たすため、エンジニアとメーカーは自動車用鋳物にもっと注意を払わなければなりません。

自動車用アルミダイカストとは?

で アルミダイキャスト溶けたアルミニウムを高圧で鋼鉄の金型に押し込む。アルミニウムが凝固した後、同じ精度を持ち、必要なときにいつでも繰り返し使用できる部品を提供します。製造工場ではどこでも品質管理が行われているが、自動車分野での使用は際立っている。

自動車用ダイカスト鋳造のおかげで、メーカーは弾力性があり、鋼鉄製の同様のものよりもはるかに軽い部品を作ることができます。これは、自動車の燃費を向上させ、有害な排出ガスを低減させるための鍵となります。

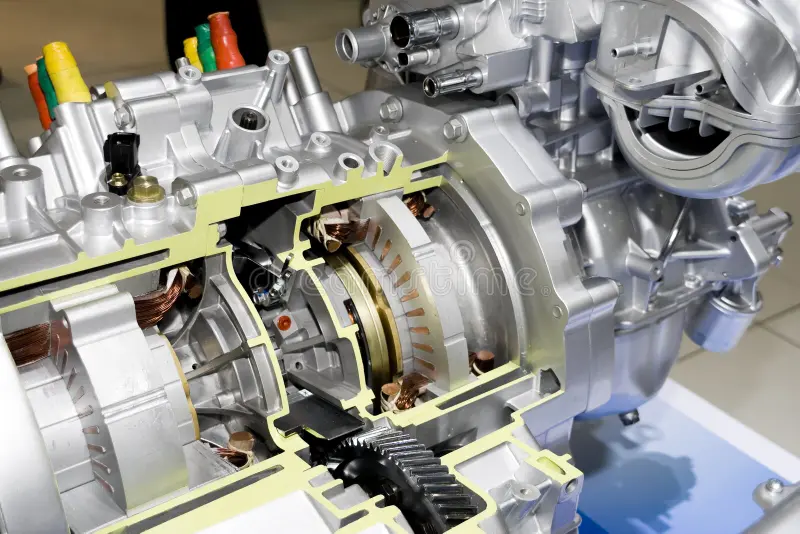

自動車用ダイカストの用途

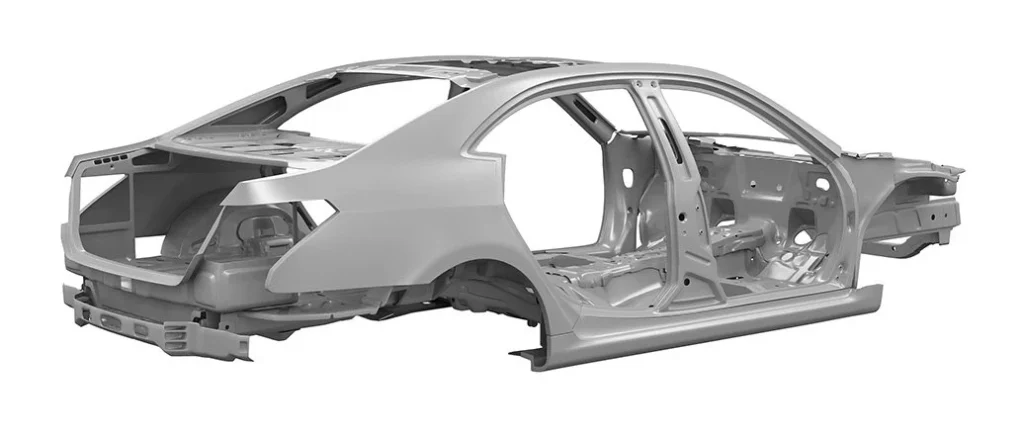

今日、多くの自動車部品はアルミダイカストによって作られています。これには少なくとも以下のものが含まれる:

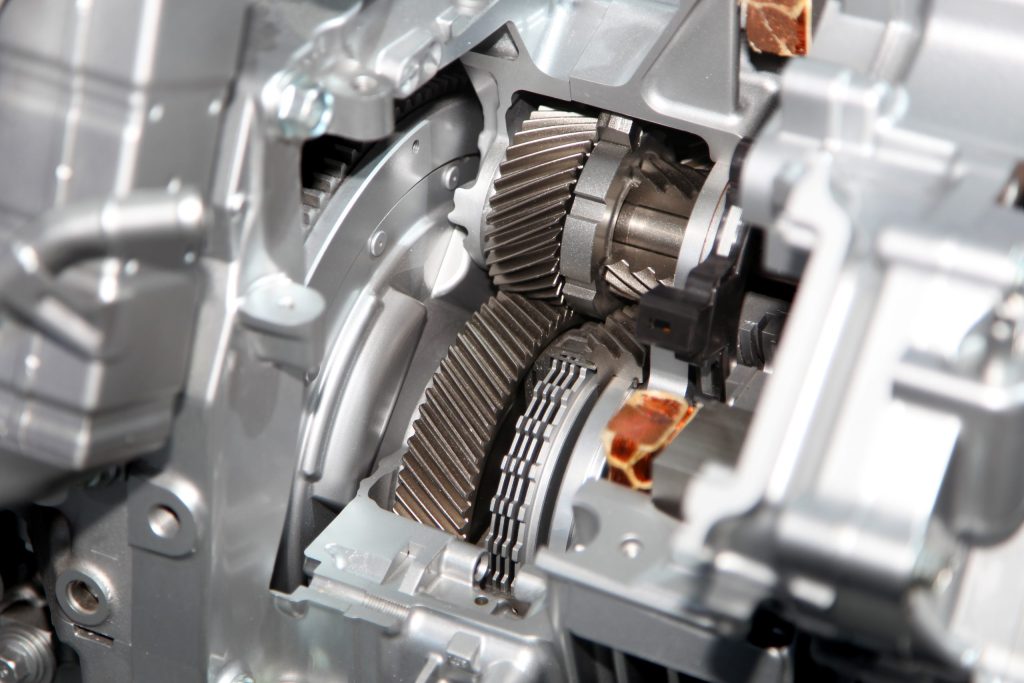

- 両タイプのトランスミッションケース

- シリンダーの上部

- トランクはエンジンブロックと呼ばれる。

- コントロールアームとしても知られている:

- 建物を支えるフレーム

ダイカスト自動車部品は、より高い精度で製造することができ、簡単に繰り返すことができるという点でユニークである。機械加工をほとんど必要としない詳細な設計の薄肉構造を製造できる能力は、大きな利点である。

枠組みの安定性と機能

重要な自動車部品は通常、単に構造的な完全性のために「自動車鋳物」として選ばれます。これらの部品は、機械的に強く、熱をよく伝え、腐食しないなど、多くの利点をもたらします。高圧ダイカスト鋳造は、部品が通常の操作の圧力で壊れないことを確実にします。

高度なシミュレーションツールにより、エンジニアは材料の移動、冷却、凝固の方法を改善した「自動車用ダイカスト部品」を作ることができる。この制御により、部品は欠陥が減少し、気孔が少なくなり、応力に対する耐性が向上する。

なぜアルミニウムなのか?

アルミニウムが使われるのは、いくつかの重要な目的があるからだ。鋼鉄よりも3分の1軽いアルミニウムは、燃費を直接改善し、排出ガスを少なくするのに役立ちます。重量を減らすだけでなく、アルミニウムは高熱と腐食の両方に耐えることができるため、そのような環境にある部品に適しています。

自動車ダイカストでよく使用されるアルミニウム合金は、A360、A380、ADC12です。これらの合金は、その化学的性質のおかげで、強度が高く、空気中でも柔軟で、金型への注入が容易です。アルミニウムの滑らかな機械加工は、機械加工後の作業を安価にします。

製造業の仕組み

自動車用アルミダイカストのワークフローには、以下のステップがあります:

- 金型の設計は、部品の形状や用途に沿ってオーダーメイドで行われる。

- アルミニウムは加熱され、10,000~30,000 psiの圧力下で金型に入れられる。

- 各パーツが作られた後、冷却され、金型内で固化してからリリースされる。

- この段階で余分な材料(フラッシュと呼ばれる)が取り除かれ、部品は再び機械加工やコーティングを施すことになる。

オートメーションとロボットの改善により、自動車用鋳物を大量に製造するのに必要な労働者の数は減少し、サプライチェーン全体で品質が保証されるようになった。

技術システムの設計とプロセス開発

自動車産業におけるアルミダイカスト部品の性能、耐久性、設計との適合性は、工程の管理の良し悪しに大きく影響されます。自動車用アルミダイカスト鋳造中のすべての管理およびアクションポイントは、製品があらゆる自動車メーカーの厳しい規則を満たすことを保証するために、注意深く設計され、チェックされなければなりません。

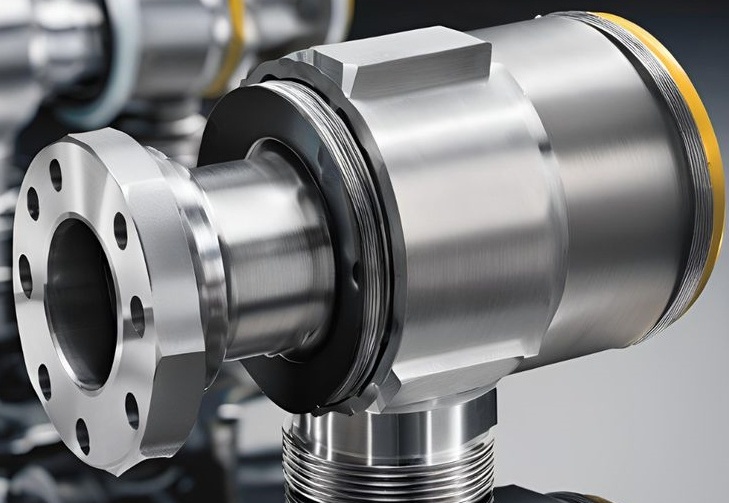

1.射出圧力

高圧ダイカストプロセスにおける圧力は、100MPa~200MPa(14,500~29,000psi)に維持される。トランスミッションハウジングやバッテリートレイのような大型部品の圧力は250MPaにもなる場合があります。調査では、このようなレベルで圧力を上げる必要があります。

- 壁の薄い空洞を素早く埋める。

- 食べ物が早く固まるのを防ぐ

- 金属内部のガスと穴や孔を取り除く。

最適な圧力は、部品の詳細、ダイセット、厚さに基づいて設定されるため、1.5 mm~4 mmの肉厚の自動車用アプリケーションも可能です。

2.溶融温度と加熱プロセス全体の制御

A380、A36,0、ADC1などのアルミニウム合金の鋳造は、通常660℃から710℃の温度で行われます。そうでなければ、上記のような欠陥を含むあらゆる欠陥が発生する可能性があるため、管理は正確でなければなりません。

- コールドシャットは非常に低い温度によって引き起こされる。

- 収縮しすぎ、エアポケットが増える(高温で運転しすぎる)

金型内の温度も非常に重要で、通常は180℃から250℃の間で管理され、油または水で作動するシステムを使用する。金型の温度を一定に保つことで、金型の磨耗を早期に止め、複雑な形状のどの部品も同じように仕上がります。

3.サイクルタイム

大量の自動車用アルミダイカストでは、サイクルタイムが生産性とコストの両面で重要な役割を果たします。ほとんどのプロジェクトは、平均サイクルタイムの間で完了します:

- これらのコンポーネントの場合、25~45秒と見ておくといいだろう。

- このコーティングは、フレームやEV用バッテリーボックスなどの主要部品に60~90秒で塗布できる。

このサイクルは次のように機能する:

- 注射の場合は、0.1~0.3秒を使用する。

- 歯がフッ素にさらされる時間は、少なくとも2秒、5秒以内にしてください。

- 凝固の方法は、部品の体積や冷却設計によって異なります。

- エジェクターはダイを挿入し、ハンドルを回しながらすぐに金属を吹き出す。

シミュレーション・ソフトウェアを使用することは、生産品質を維持しながらサイクルタイムを短縮するために重要である。

4.生活と定期的なケア

部品の複雑さ、金型内の極度の熱、使用される工具鋼の種類にもよるが、自動車エンジンの金型は通常、交換までに10万~20万ショット稼働する。10,000~20,000ショットごとに、以下のような不具合を避けるためのメンテナンスが必要になることが多い:

- 暑さによる疲労

- クラッキング

- 雨や移動する水が堆積物の一部を取り除く場合。

- 魔法のフラッシュ生成

PVD(物理蒸着)や窒化などの拡散法は、工具を長持ちさせるために定期的に適用されている。

5.温度調節

サイクルタイムを短縮し、部品の冷却方法を制御するには、鋳造工程で効率的な冷却を確保するのが最適です。今日のほとんどの金型には、以下のものが含まれています:

- 正確な温度管理のために、コンフォーマル形状の冷却チャンネルが作られている。

- バッフルとバブラーシステムは、局所的なホットスポット温度を維持するために使用される。

- 熱電対や赤外線システムで金型温度をリアルタイムで監視可能

先進的なシステムでは、運転中にループを閉じて水やオイルの供給を繰り返し調整することで、各ダイセクションの温度を同じに近づけている。

6.部品のサイズと重さの測定方法

自動車産業には、大小さまざまなダイカスト部品があります。例えば、以下のようなものがある:

| パート | サイズ | 重量 | 壁厚 |

| トランスミッションハウジング | 500 x 400 x 300 mm | 8~12キロ | 3-5 mm |

| モーターマウント | 250 x 180 x 90 mm | 1~2キロ | 3 mm |

| バッテリートレイ(EV) | 1,200 x 1,000 x 100 mm | 15~25キロ | 2.5-4 mm |

| ブラケットまたはリンクアーム | 150 x 80 x 50 mm | 0.3-0.6 kg | 2 mm |

このような部品では、製造性のための設計(DFM)が特に重要である。薄肉鋳造は、他の方法では通常厄介だが、高圧ダイカストでは簡単だからである。

7.寸法公差

ダイカストでは高精度の部品が可能です。アルミダイカストでは通常、±0.1mmから±2.5mmの公差が得られます。

- 25mm以下の長さの場合、公差は±0.1mm以下である。

- 寸法が25~100mmのものに適用する場合は±0.2mm

- 平坦度は300mm全体で0.3mmまで保持可能

- すべてのベアリングシートの真円度公差は0.05mmでなければならない。

CNC加工やリーマ加工は、はめ合い面がギアやベアリングのハウジング、重要なシール部でない限り、省略できる。

8.空隙率制御と真空システムを扱うことも目的である。

ダイカストでは、しばしば気孔が大きな問題となる。このため、現在ではほとんどの自動車生産セルで、液体金属を加える前にダイキャビティから空気を除去する真空アシストダイキャスターが標準となっている。ほとんどの真空システムは30~80mbarに設定されている。

- ガスポケットが閉じ込められる可能性を減らす

- 溶接による鋳物の接合が容易になる

- 繰り返し荷重に対する強度を向上させる

ポーラス欠陥は、スクイズキャスティングやレオキャスティングの工程を使用することで、構造的に重要な部品ではほぼ排除される。

9.合金の選択

自動車用ダイカスト鋳造に使用される合金は、すべて異なる役割を果たす。

- A380:部品に成形しやすく、強度があり、熱伝導性が高い。

- A360は耐食性に優れているため、高性能のエンジニアリング用途によく使用される。

- ADC12:A380と同じような働きをするため、アジアでは広く知られているが、よりスムーズで、簡単にマシンを動かすことができる。

- AlSi10MgがEV部品に採用されているのは、その強度と伸びのある特性のためである。

微細構造は、TiB₂の添加と改良共晶シリコン相の使用によって意図的に変化させ、いずれも延性を向上させている。

プロセス統合のための先端技術

今日の鋳物工場は、アルミダイカストと金型内センサー、クローズドループ、デジタルツインなどの技術を結びつけています。これらのシステムにより、キャンペーンをリアルタイムで改善または強化することが可能になります。

- 1段目と2段目の射出速度を示すデータ

- 金型への注油具合

- プランジャー速度

- 圧力をかけ続ける時間を注意深くコントロールする。

このようなきめ細かな制御は、工程を容易に繰り返すことを可能にし、毎年何百万個もの「自動車ダイカスト部品」を必要とする自動車プログラムにとって、スクラップを減らす結果となる。

アルミニウム合金の特性と硬化プロセス

ダイカスト鋳造で良い結果を得るためには、アルミニウム合金の冶金学の知識が必要です。アルミニウムが高圧射出と急冷にさらされると、凝固が平衡状態にないほど急速に凍結し、金属の微細構造、特性、欠陥が形成されます。

固化に使用される重要な指標。

- 固化に必要な時間は、鋳物の厚さや冷却の早さにもよるが、1.5秒から8秒である。

- 粒径は5~50μmで、冷却速度や微細化剤の影響を受ける。

- 強度の高い用途では、二次デンドライトアーム間の距離を30μm以下にして、引張性能と疲労性能を向上させる必要がある。

- Al-Ti-Bタイプの結晶粒微細化剤は、工具をより強靭でポーラスでなくするため有用である。さらに、Al-Si合金の共晶シリコンはSr(ストロンチウム)で微細化され、成形や延伸の能力が向上します。

よくある問題とその解決策

しかし、アルミダイカストにはまだ少数の欠陥があります。ミスの主な原因を解明し、適切な解決策を選択することで、自動車の品質保証は効率的になります。

| 欠陥 | 原因 | 緩和 |

| ガス気孔率 | こもった空気、不十分な換気 | 真空ダイカストを使用し、ベント設計を最適化 |

| コールドシャット | 溶融温度またはダイ温度が低い、流れが悪い | 温度を上げ、ゲートの位置を再設計する |

| 収縮気孔率 | 不均一な凝固、厚い断面 | 冷却チャンネルの変更、フィーダーの追加 |

| フラッシュ | 過度の圧力または磨耗したダイ | 金型のメンテナンス、クランプの最適化 |

| 金型はんだ付け | ダイへの合金付着 | 適切なダイ・コーティングと温度管理 |

| 包含事項 | 酸化物コンタミネーション、ダーティメルト | 脱気(Arバブリング)、ろ過を使用する。 |

CpKスタディとパレート図は、欠陥の発生箇所を特定し、その修正に必要なアクションをランク付けするために定期的に使用される。

シミュレーションと金型設計の見直し

現在、高度なダイカスト鋳造フローはCAE(コンピューター支援エンジニアリング)ツールを中心に構築されている。エンジニアは部品を作る前に、ソフトウェアを使って設計のデジタルテストを行う。

有名なソフトウェア・プラットフォームは、多くの開発者に使われている。

- マグマソフト

- フロー3Dキャスト

- プロキャスト

- エニーキャスティング

シミュレーションモデル:

- 溶融アルミニウムの移動挙動

- ポリマーの固体エッジの動きとメルト全体の温度変化

- 多孔性の可能性

- 空気がパイプラインに閉じ込められるメカニズム

- 部品製造後に金型に残る応力と曲げ

バーチャル・イテレーションにより、金型設計者は金型を製作することなく問題を発見し、解決することができる。

サーフェスエンジニアリング、そしてポストプロセッシング

ダイカストは優れた形状と外観(Ra~1.6~3.2μm)をもたらすが、多くの場合、用途や外観上の理由から、さらに表面処理を施す必要がある。

一般的な後処理:

- ショットブラストは、バリや酸化スケールの除去に役立ちます。

- ボアや平面度が重要な面など、厳密に管理された領域はCNC加工で作られる。

- シャーシや外装部品の耐食性を高め、アルマイト処理を行う。

- バイクの見える部分に強度と良い仕上がりを加える。

- 含浸:小さな穴を樹脂で塞ぎ、液体が浸入しないように部品を密閉する(オイルパンなど)。

組立・接合時の注意点

アルミダイカスト部品は、他の金属やプラスチック材料、さまざまな電子部品と接触することがよくあります。エンジニアリング・チームには、以下のようなものが含まれます:

- 素材のCTE差

- 主にマグネシウムとスチールのファスナーに関連する電解腐食の危険性

- A380のようなケイ素含有量の多い合金は溶接が難しい。

- アルミニウムは非常に柔らかいので、ほとんどの場合、スレッドインサートは熱や超音波を使って挿入される。

- 構造部品は、スタッド溶接、接着剤による接合、摩擦攪拌接合(FSW)で接合することができる。

また、EV用バッテリーの筐体やモーターの筐体には、直接メッキやコーティングを施すことでEMIシールドを施すことができる。

工場内鋳造セルと自動化

自動車鋳造工場には、高速作業と制御された作業の両方に対応する自動化されたダイカスト・セルがある。

- コールド・チャンバー・ダイカストにおける能力は、型締力350トンから4,000トンに及ぶ。

- これらはロボット部品取り出しアームと呼ばれる。

- 潤滑スプレーは機器の一種である。

- 真空システム

- リアルタイムでアクティブなコントロールパネル

すべてのセルはタクトタイムとOEEに従うように設計されており、部品のサイズにもよるが、平均して1時間当たり250~500個の部品を生産する。

レーザープロフィロメータ、渦電流プローブ、ビジョンカメラをインラインで使用し、規格に適合した部品だけが下流工程に送られることをチェックする。

規格および認証業界

国際規格を満たすことで、ダイカスト自動車部品は性能と安全性の両方の要件を満たすことが保証されます。多くの場合、このような知見が言及されている:

- 鋳造公差はISO 8062で説明されている。

- 自動車品質管理はIATF16949の対象である。

- ASTM B85は、アルミニウム合金ダイカストの公式規格です。

- 化学組成はSAE J452の一部である。

- 生産部品承認プロセス(PPAP)はAIAGシステムの一部である。

ブレーキシステムのマウントとサスペンションノードは、安全上重要な部品であるため、CTスキャンと完全なトレーサビリティを使用しなければならない。

自動車用アルミダイカストは産業をどう支えるか?

1.軽量化

車の重量が軽ければ軽いほど、燃費がよくなり、二酸化炭素排出量も少なくなります。自動車用ダイカスト」で作られたアルミニウム部品では、車両の重量は軽くなりますが、強度や利便性は変わりません。

2.最大の生産効果

部品の大量生産にはダイカストが最適である。金型を作れば、ごくわずかな変更を加えるだけで、生産される部品は数十万個にもなります。そのため、自動車部品にダイカストを使用することは、大規模な自動車製造において費用対効果の高いソリューションなのです。

3.寸法精度

アルミダイカストの製品は精度が高いので、鋳造後に機械加工することがほとんどありません。その結果、ラインの生産性は向上し、製造コストは低下します。

4.デザインの柔軟性

今日のCADとシミュレーション・ソフトウェアを使用することで、設計者は使用と生産の両方が可能な複雑な部品を作成することができます。この高度な設計の柔軟性は、エンジニアが複数の部品を1つの鋳物に統合し、重量と組み立てに必要な時間を削減できることを意味します。

環境への配慮とリサイクル

自動車メーカーは今日、持続可能性をより重視している。ここでもアルミニウムは強いパフォーマンスを示している。ダイキャストされたアルミニウムの約90%はリサイクル可能です。自動車用鋳物」を作る際に出るスクラップは、もう一度溶かしても、最初の時と同じように機能します。

再生アルミニウムを使用した自動車部品のダイカスト鋳造は、一次アルミニウムの製造に使用されるエネルギーの5%しか必要としないため、業界の環境への影響を大幅に削減します。

業界が直面する問題

それでも、いくつかの問題がある。 自動車用アルミダイカスト。 摩耗、気孔、熱疲労は、部品の品質と金型の寿命を低下させる通常の問題である。それでも、真空ダイカスト、スクイズキャスティング、より良い金型コーティングの新しい研究と進歩は、定期的にこれらの困難を解決するのに役立っています。

自動車用ダイカスト業界は、EVメーカーがバッテリー、モーター、シャーシ部品にアルミダイカストを使用していることが主な理由で、成長が見込まれている。テスラやその他の企業は、ギガキャストが1台のダイカストマシンで大型車両部品を生産できることを証明しており、これにより必要な部品数が減り、組み立てがスピードアップする。

自動車産業の成長は、機械的品質と軽量化の両方の利点を併せ持つことで革新性を提供する鋳物による成果にかかっている。

結論

今日、自動車メーカーは車の性能を高め、コストを節約し、環境を保護する方法を常に模索しています。自動車用アルミダイカストは、丈夫で軽量な部品を大量生産するのに適した方法です。 自動車ダイカスト鋳造の支援により、自動車メーカーはより良い燃費、より良いハンドリングを達成し、生産工程を簡素化することができます。自動車用ダイカスト鋳造部品は、流行としてではなく、今日の自動車製造方法の重要な変化として、戦略的に使用されています。 高圧噴射のたびに、自動車鋳物はドライブトレインやシャーシの部品からモビリティの方向性を変えている。

よくあるご質問

1.アルミニウムダイカスト鋳造は、自動車業界ではどのくらいの温度で鋳造されるのですか?

アルミニウム合金の鋳造温度は、その種類によって660℃から710℃の範囲にある。寸法安定性と最適な凝固には、金型温度を180℃から250℃程度に制御することが必要です。

2.自動車ダイカスト部品にはどのような欠陥があり、どのように管理されているのか。

欠陥の標準的な例としては、ガスポロシティ、コールドシャット、引け巣などがある。これらの問題のいくつかは、真空支援鋳造、慎重なゲート設計、精密な温度制御、金型製造工程中のシミュレーション・プログラムによって対処されます。

3.アルミダイカスト部品は、どの程度正確な寸法に近いのですか?

高圧でのダイカスト鋳造では、25mm未満の寸法で±0.1mm、それ以上の寸法で±0.2mmの公差が発生する。自動車アセンブリでは、平面度と同心度の両方を非常に厳密に管理する必要があります。

4.アルミダイカスト部品は電気自動車(EV)の設計に使用できますか?

アルミダイカストは軽量で熱伝導性に優れ、リサイクルも可能なため、EVのバッテリー筐体、モーター筐体、インバーターケースなどに使われている。

5.自動車のダイカスト部品を作るときに最もよく使われる合金は?

A380、ADC12、AlSi10Mgは人気のある合金です。これらはよく鋳造され、強度重量比が良く、耐食性に優れているため、高性能自動車部品に最適です。

0コメント