現在までに25種類以上の亜鉛合金が開発されている。同様に、亜鉛合金にはザマック合金とザ合金という2つの著名なファミリーがあります。亜鉛合金はダイカスト部品に大きく貢献しています。例えば、電気自動車(EV)の充電ステーションからスマートフォンの部品やデザイナー家具に至るまで、亜鉛ダイカストはあらゆる場所で支配的です。

ソース (セグメント化された亜鉛合金板に基づく電気自動車用ダイナミックワイヤレス充電システム)

著者たち アヌラグ・A・ガドギル, アーリア バイロリヤ バラムルガン・パランダマン

リンショーピン大学の研究者たちが、充電可能な亜鉛-リグニン電池を発明した。 この設計はユニークであり、8,000回以上の充放電サイクルの寿命があるため、非常に信頼性が高い。この技術革新は、電力不足の地域で安価で長持ちするエネルギー貯蔵源を提供する可能性を秘めている。

EVの台頭は、軽量部品の必要性による独自の課題を提示している。亜鉛合金は強度対重量比が向上している。亜鉛合金はEVのバッテリーハウジングや充電ステーション部品にも使用されています。

亜鉛合金は単なる合金ではありません。多くの工業部品に最適です:

自動車産業

- ドアハンドル

- ラジエーターグリル

- 計器ベゼル

- エンジン部品

消費財

- 家電部品

- キャビネット金物

- おもちゃ

エレクトロニクス

- テレビのリモコン、

- コンピュータ・スピーカー・ハウジング

- 電磁波シールド

建設

- ドアノブ

- 窓金具

- Rウーフ材

- 装飾的な建築要素

その他の産業

- ゴルフクラブなどのスポーツ用品

この記事では、ダイカスト用亜鉛合金、そのプロセス、材料、利点、用途、および関連する種類について学びます。

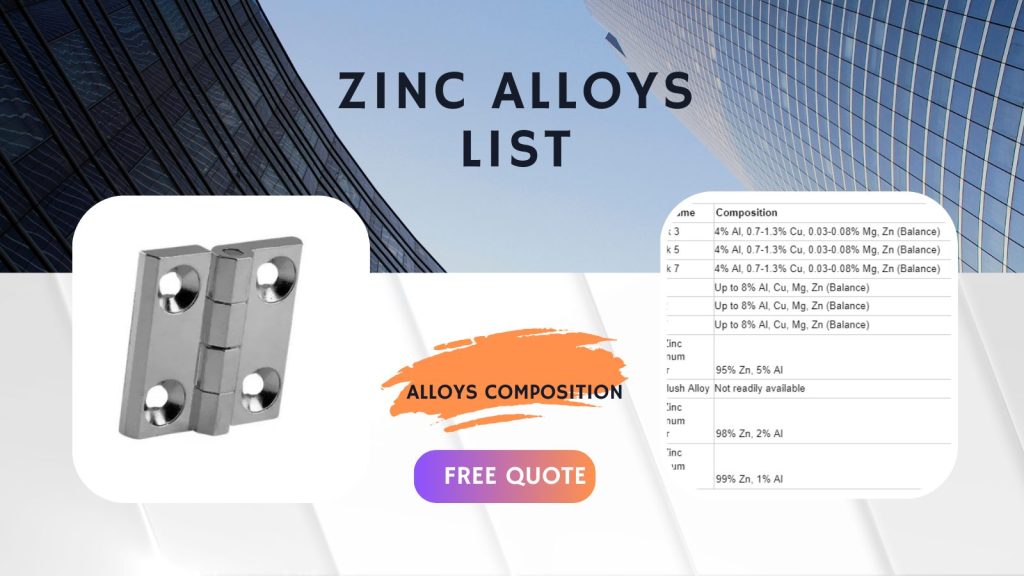

亜鉛の全合金リスト(組成と例)

ダイカスト部品用亜鉛合金の理解

亜鉛合金はダイカスト部品の万能材料です。なぜ亜鉛合金なのか?

- 優れた鋳造性

- 迅速な生産

- 最小限の鋳造欠陥

- 優れた寸法安定性

- 良好な機械的特性

- より高い強度

- 高い延性

- 高い耐衝撃性

- 自然な耐食性

- 優れた表面仕上げ

- 費用対効果

亜鉛合金とは?

亜鉛合金は万能な金属グループである。亜鉛(Zn)は亜鉛合金の主要元素です。亜鉛合金には他の元素もあり、それぞれが用途に応じて特定の性質を持っています。 以下は、最も一般的な組み合わせとその結果の内訳である。

一般的な亜鉛ダイカスト合金

ザマックとZAは、亜鉛ダイカスト合金の一般的なファミリーです。それぞれ標準化された組成を持っています。ザマック合金は一般的に約4%のアルミニウムを含んでいますが、ZA合金は強度を高めるためにアルミニウム含有量が高くなっています(最大8%)。

亜鉛ダイカスト合金は主に2つの系列があり、それぞれが特定の要件を満たしています:

ザマックコンパウンド(ザマック3、5、7)

特徴

良好な鋳造性

- ザマック合金は耐溶性に優れ、金型に流れ込みやすいため、強度が高く、薄肉に仕上がります。

- これにより、生産サイクルが速くなり、鋳造ミスが少なくなる。

バランスのとれた強度と延性:

- これらの合金は、強度と柔軟性のバランスに優れている。

- ほとんどの非金属ダイカスト合金よりも強い。

- 下向きの荷重にも耐えられるが、ある程度の強度もある。

優れた耐食性

- ザマック合金は固有の耐食性を持っている。

- また、メッキやクロメート処理によって、さらに輝きを増すこともできる。

一般的な用途

ザマックペイントは非常に球状であるため、様々な用途に広く使用されている。

- 自動車部品: ドアハンドル、ラジエーターグリル、インストルメントベゼル

- 消耗品: 水栓金具、家電部品、キャビネット金具、玩具

- エレクトロニクス: ハウジング、ヒートシンク、その他の部品

ZA合金(ZA-8、ZA-12、ZA-27)

特徴

アルミニウム含有量の増加

- ZA合金は、ザマック合金(約4%)よりもアルミニウムの割合が著しく高い(8%)。

強度と耐クリープ性の向上

- アルミニウム含有量の増加は、合金全体の強度を高める。

- また、一定の応力下でゆっくりと変化する材料であるクリープ抵抗も増加する。

高強度と耐クリープ性を必要とする用途

- ZA合金は、強度と歪み抵抗が重要な要素である場合の最初の選択肢です。

一般的な用途

- 自動車部品: ブラケットやエンジン部品などのアクセサリー

- アクセサリー: ドアノブ、ヒンジ、ロック

- 産業機器: 高い耐食性を必要とする材料

ザマックとZA合金の特性比較

ザマックとZA合金の主な特性を比較した表です:

適切な亜鉛合金の選択

適切な亜鉛合金の選択は、お客様の優先順位によります。難しい構造と迅速な生産が必要ですか?ザマック合金はその驚くべき鋳造性で勝利を収めます。

しかし、より高い強度と弾力性が重要な場合は、ZA合金を選択する。ZA合金はより重い質量を扱い、曲げに耐えるが、鋳造はより難しい。

考えてみよう:

- ドアノブなどの日用品用ザマック

- 自動車ブラケットなどの構造部材用ZA合金

ザマック合金とZA合金の重要特性を表にまとめた:

亜鉛ダイカスト部品の利点

亜鉛ダイカスト鋳造部品は、その特性と経済的利点の印象的な組み合わせのために製造業界で際立っています。その人気の秘密はここにあります:

- 低融点: 亜鉛は融点が低い(約380℃)ため、金型に素早く流れ込み、ドラマチックな形と薄い壁を作り出します。つまり

- より速い処理: 金型が早く埋まるため、工程が短縮される。

- エラーが少ない: 流速が遅いため、最終製品が露出したり、ひび割れたりする可能性が低くなる。

- 強い耐性: 亜鉛鋳造は冷却後もその形状を非常によく保持するため、均一な設計と強力な公差を持つ部品が得られます。そのため、新たな設備を導入する必要がなく、時間とコストを節約できます。

亜鉛合金機械的性質

強度と延性

亜鉛合金は素晴らしいバランスを提供します。従来の非金属ダイカスト合金よりも強度があります。亜鉛合金はより高い荷重に耐えることができます。さらに、強度を必要とする用途に最適です。

その他の利点

自然な耐食性

亜鉛は自然な耐食性を備えており、水や単純な用途に適しています。この自然な耐食性は、メッキやクロメート処理によってさらに強化することができ、場合によっては追加のコーティングの必要性を減らすことができます。

熱伝導率と電気伝導率

亜鉛の優れた熱伝導性はヒートシンクに理想的な材料であり、電子部品の放熱防止に役立ちます。また、その電気的特性は、一部の電気的用途にも役立ちます。

リサイクル可能

亜鉛はリサイクル性に優れています。ダイカスト工程で出るスクラップや古い亜鉛材料は再利用でき、持続可能な生産に貢献します。

コスト

亜鉛自体は比較的費用対効果が高く、ダイカスト工程は効率的です。この組み合わせにより、亜鉛ダイカストは経済的に優しい大量生産プロセスとなっています。

結論として、亜鉛ダイカスト部品は次のような優れた特性を備えている:

- スピード

- 精度

- 強さ

- アフォーダンス

- 環境への配慮

そのため、業界を問わず、さまざまな用途に使用できる汎用性の高い価値あるソリューションとなっている。

亜鉛合金のダイカストプロセス

亜鉛ダイカスト部品は、溶融亜鉛を均一で緻密な部品に変える高圧プロセスです。

- ホットチャンバーダイカスト: 亜鉛を高速で成形 ホットチャンバーダイカストは、亜鉛合金の融点が低いため、非常に強力です。その方法をご紹介します:

- 金型準備と溶融亜鉛: 金型は洗浄され、油が塗られ、予熱される。一方、溶けた亜鉛は保持炉に置かれ、鋳造の準備が整う。

- 高圧インジェクション: プランジャーが溶けた亜鉛を高圧で金型に押し込み、細部をさらに埋めていく。

- 固化と排出: 亜鉛は急速に冷えて固まり、鋳型の形になる。固まると型が開き、エジェクターピンが新しい鋳物を押し出す。

- トリミングと仕上げ: 余分な材料はスプルーと余分なものから取り除かれる。鋳物には、バリ取り、メッキ、塗装などの追加仕上げが必要な場合があります。

- ホット・チェンバーの利点: この方法では、溶融金属が連続的に利用可能であるため、サイクル時間が短縮され、装置のセットアップもコールド・チャンバー法より簡単である。

ダイカストの優位性

ダイカスト鋳造は、他の鋳造方法に比べて明確な利点があります:

- 高い生産性と再現性: 高圧力と自動化により、均一で高品質な部品を迅速に生産できる。

- 複雑な形状と厳しい公差: ダイカストは、正確な金型形状と高い射出圧力により、薄肉で公差の厳しい複雑な形状を作ることに優れています。

亜鉛合金ダイカストは、丈夫で高品質な部品を大量に生産するための、迅速で費用効果の高い方法を提供します。

亜鉛ダイカストの用途

亜鉛ダイカスト部品は様々な産業で使用されています。いくつかの例を探ってみよう:

自動車産業

亜鉛ダイカストは、自動車産業で多くの用途に広く使用されています。亜鉛ダイカスト部品は、自動車産業に部品やコンポーネントの強度、精度、コスト削減を提供します。最も一般的に使用される用途のいくつかを以下に示します。

- エンジンブラケット

- トランスミッションハウジング

- ドアハンドル

- ノブ

- ベゼル

- ブラケット

消費者産業

亜鉛ダイカスト鋳造部品は、消費者産業において素晴らしい事例があります。亜鉛ダイカスト鋳造は、消費者製品の複雑で美しいデザインを可能にし、ドア、金物、家具の高品質部品を生産します。このプロセスは、耐久性と耐腐食性に優れた製品を提供します。一般的な例としては

- ヒートシンク

- ドアノブ

- ヒンジ

- 家具部品

照明

亜鉛ダイカスト部品は電気的用途において多くの利点があります。亜鉛合金は多くのプラスチックや他の金属合金よりも強度があります。また、亜鉛は優れた電磁波シールド性と振動減衰性を持っており、内部電気部品を保護する場合にはどちらも望ましい特性です。

よくある例としては

- 照明器具

- リフレクター

ロボット工学

ロボットの反復動作に対応できる軽量で機能的な部品に対する需要は大きい。亜鉛ダイカストには、強度対重量比で複雑な形状を製造する優れた能力があります。今日、亜鉛ダイカストは、以下のような多くのロボット部品への使用が検討されています:

- ロボットアーム、

- グリッパー

- センサーハウジング

亜鉛ダイカストとアルミダイカストの比較検討

亜鉛ダイカストとアルミダイカストのどちらを選ぶかは、お客様の優先順位によります。主な違いを表にまとめました:

亜鉛は形状や動きの安定性に優れ、アルミニウムは剛性の高い部品を強化する。

結論

亜鉛合金がダイカスト鋳造で輝きを放つのは、材料とコスト効率の優れた組み合わせのためです。亜鉛合金は次のような優れた特性を備えています:

- 良い強さ

- 自然な耐食性

- リサイクル能力

ダイカストプロセスは、より正確な部品、より速い製造速度、より少ない後処理を提供します。亜鉛合金は、産業における大量生産に理想的です。これらの合金は、自動車から家電製品まで幅広い用途があります。亜鉛ダイカストは、私たちの日常世界を静かに形作っています。

よくあるご質問

亜鉛合金は変色しますか?

亜鉛合金も変色しやすいですが、鉄が錆びるのとは違います。以下はその内訳である:

変色と錆:錆は鉄(Fe)に関連した腐食である。鉄は酸素や水分と結合し、一般に錆として知られる酸化鉄を生成する。この赤い薄片状の物質が金属を破壊する。

亜鉛合金の腐食:大気にさらされると、亜鉛合金は酸素と反応して酸化亜鉛を形成する。この層は後の層をある程度保護しますが、白い皮膜となって仕上げを損ないます。

銅亜鉛合金とは?

真鍮の別名は銅亜鉛合金。おそらく、最も広く使用され、最も柔軟な金属合金の種類の一つです。真鍮は銅と亜鉛の組み合わせで作られる合金で、その比率は銅が亜鉛より多く、銅が約66%、亜鉛が約34%です。

銅と亜鉛の合金クロスワードとは?

銅と亜鉛の合金を意味するクロスワードパズルの解答はBRASSである。

その理由はこうだ:

材質:銅亜鉛合金は一般的に真鍮と呼ばれる。

クロスワードの長さ「真鍮」は5文字か6文字が適切で、クロスワードパズルの答えの典型的な長さである。

銅を主成分とする合金には、青銅として知られる銅錫合金などもあるが、最も一般的なのは黄銅である。

亜鉛合金とは?

亜鉛合金とは、亜鉛を主成分とし、その特性を向上させるために他の金属を加えた金属の一種です。以下はその内訳である:

亜鉛だ: 材料に最適なコスト、重量、成形性を与える合金ベース。

合金元素:これらは一般的にアルミニウム、銅、マグネシウム、時には鉄などの金属である。各元素は特有の性質を持つ:各元素は特定の性質を持っている:

アルミニウムだ: 強度を高め、融点を下げ、鋳造に役立つ。

銅:強度、耐食性、切削性などの特性の向上。

マグネシウム:寸法安定性と鋳造性を高める。

鉄 強度と耐食性を高めることができるが、多量に使用すると合金を脆くする。

亜鉛合金は錆びますか?

錆は鉄に発生する腐食の正確な形態であるため、実際の意味では亜鉛合金は錆びない。しかし、亜鉛合金は錆びるのではなく、鉄とは異なる方法で腐食します。以下はその内訳である:

さび:鉄(Fe)は酸素(O2)や水分(H2O)と結合して酸化鉄(Fe2O3)を生成する。この赤い薄片状の物質は、元素の強度を失わせる。

亜鉛合金の腐食: 亜鉛合金は大気にさらされると、亜鉛と酸素の化合物である酸化亜鉛の層ができます。この層はさらなる腐食を防ぐが、表面に白い色合いを作り、作品の外観を損ねる。

0コメント