Metallstøping kan ikke tilby 100% nøyaktige resultater. For å oppfylle de nødvendige spesifikasjonene må støperiene gjøre ytterligere etterbehandlingsoppgaver. Støpemaskinering hjelper i dette tilfellet. Som du vet kan støpedeler komme i forskjellige former og størrelser. Flere typer støpemaskineringsmetoder oppstår for å imøtekomme disse formene.

Det finnes mange typer støpeprosesser. Sandstøping bruker sand til å lage former, og så kan du helle smeltet metall i den. Det er en enkel metode, men du trenger mer maskineringstjenester. Trykkstøpemetoden sprøyter smeltet metall inn i formen. Det høye trykket skaper finere støpedeler. For denne metoden kan det hende du trenger mindre støpemaskineringsprosess.

Du kan observere situasjoner som ligner på andre typer støpemetoder. Uansett hvilken type støpemetode som er, må du imidlertid trenge støpemaskinering. På disse måtene kan du oppnå de ønskede spesifikasjonene. Merk at du kan oppnå toleranser opp til ± 0,0001 mm. Så disse støpemaskinmetodene er avgjørende for metalldeler.

Denne artikkelen presenterer de grunnleggende prinsippene for støpemaskinering. Du vil lære hva de er, hvordan de fungerer og hvilke typer de finnes. I tillegg vil vi se nærmere på fordelene og begrensningene ved hver type. Til slutt vil du ha en omfattende forståelse av støpemaskiner. Denne kunnskapen er til stor hjelp når du skal velge et passende støperi.

Hva er støpemaskinbearbeiding?

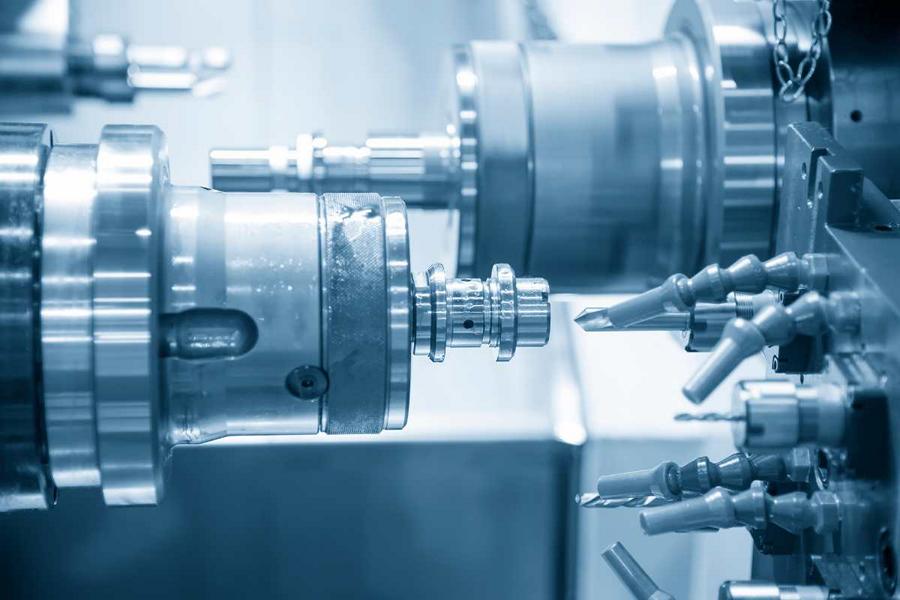

Støping og maskinering refererer til maskineringstjenester utført på støpte metalldeler. Etter at en metalldel er støpt, må den vanligvis bearbeides ytterligere. Ved ulike former for støpebearbeiding fjernes overflødig materiale og delene formes til de nøyaktige dimensjonene.

Hvordan fungerer støpemaskinering? Støpemaskinering kan variere avhengig av kundens behov. Vanligvis finnes det tre typer støpemaskinering: skjærende, slipende og avansert. Uansett type blir den rå støpte delen festet i et maskineringsverktøy. Deretter fjerner ulike skjæreverktøy materiale fra delen.

Hver prosess sikrer at delen oppfyller de nøyaktige spesifikasjonene. Det forbedrer hovedsakelig overflatefinish og nøyaktighet. CNC-maskinering kan oppnå opptil ± 0,01 mm, mens EDM kan oppnå opptil ± 0,0001 mm. Standardverktøy for CNC-maskinering er dreiebenk, fresing og boring.

Maskinering Støping: Skjæring

Disse metodene fjerner overflødig materiale fra de rå støpte delene. Ulike skjæremetoder er dreining, boring, fresing eller saging. Dreiemetoden er egnet for sylindriske deler. Fresemetoden er ideell for ansikts- og periferisk skjæring. Boring lager hull, og saging kutter deler til riktig størrelse.

Maskinering av støpegods: Avansert metode

Avanserte metoder er vanligvis ikke tradisjonelle. De har mye høyere presisjon. EDM og laserskjæring/gravering er to populære avanserte metoder. Disse to teknikkene er mye brukt i støperier. Ved hjelp av denne teknologien kan du oppnå toleranser på opptil ±0,0001 mm. Du finner mer informasjon i de senere avsnittene.

Maskinering av støpegods: Abrasiv maskinering

Ved slipende bearbeiding av støpegods brukes slipeskiver og slipende materialer. Den finjusterer hovedsakelig de støpte delene for å få den jevneste overflaten. Noen standardmetoder som brukes i dette tilfellet er sliping, honing og lapping. Disse prosessene skaper høykvalitets finish i metallstøpekomponenter.

Hva er forskjellen mellom støpe- og maskineringsprosesser?

Støping er en additiv prosess der smeltet metall helles i en form for å skape ulike former. Denne metoden egner seg kun for metaller. Standardmetoder er sand-, matrise- og investeringsstøping. Den er ideell for å lage komplekse former i store mengder.

Maskinering, derimot, er en subtraktiv metode. Som nevnt fjerner den materiale fra deler for å oppnå presise former og overflater. La oss se på forskjellene mellom støping og maskinering.

Støping og maskinering: Valg av materiale

Støping er begrenset til metaller. Du kan bruke aluminium, jern, stål og mange andre metallegeringer. Disse metallene er ideelle for å skape komplekse former og store deler.

Maskinering støtter ulike materialer, inkludert metaller, plast og faste materialer. Støpemaskinering er utbredt for å skape en perfekt finish på støpte deler.

Støping og maskinering: Produksjonshastighet

Støping går generelt raskere for store mengder når formene først er laget. Det er perfekt egnet for bestillinger av store volumer.

Maskinering, derimot, er langsommere for bestillinger av store volumer. Men det er en nøyaktig og presis metode. På grunn av dette er støpemaskinering mye brukt av støpeselskaper.

Støping og maskinering: Dimensjonstoleranser

Som du vet, oppstår det krymping og vibrasjoner under støping, noe som vanligvis gir lavere toleranser. Derfor trenger hver støpedel en ekstra maskineringsprosess for å oppnå best mulig kvalitet. Selv om støping kan håndtere komplekse design, kan det ikke gi nøyaktige resultater.

Maskinering gir vanligvis høyere toleranser. Det finnes mange typer maskineringsprosesser. CNC-maskinering kan oppnå opptil ±0,01 mm. Motsatt kan EDM kan oppnå opptil ±0,0001 mm. Begge er perfekte for deler som krever høy nøyaktighet.

Støping og maskinering: Prototyping

Støping brukes noen ganger til å lage prototyper, men det krever maskineringstjenester. Som du vet, tar støping tid og koster mer å lage støpeformer, selv om det er bedre for store bestillinger.

Maskinering er derimot svært godt egnet for prototyping. Det er raskt og nøyaktig, og det koster mindre enn metallstøping. Selv om sandstøping er billig, er støpemaskinering fortsatt kjent for sine beste resultater.

Fordelene med maskinbearbeidet støpegods

Maskinerte støpegods er metalldelene som er laget etter støpemaskinering. De tilbyr forskjellige funksjoner og fordeler. Kort sagt, de har høy presisjon, glatt overflatefinish og ingen feil. På grunn av dette foretrekkes alltid maskinert støpegods.

Høy presisjon

Maskinbearbeidet støpegods gir vanligvis bedre presisjon med høye toleranser. Støpemaskinering forbedrer toleransen ved å finjustere dimensjonene på de støpte delene. Resultatet er at du kan få eksakte spesifikasjoner. CNC-maskinering kan oppnå opptil ±0,01 mm, mens avansert maskinering kan oppnå opptil ±0,0001 mm.

Forbedret overflatefinish

Maskinbearbeidede støpegods har vanligvis en forbedret overflatefinish. Sliping og polering skaper vanligvis en slik glatt overflate.

Overflatene på maskinbearbeidede støpedeler er mye glattere og mer raffinerte enn overflater som bare er støpt. Denne forbedringen reduserer vanligvis behovet for ytterligere etterbehandling.

Ingen feil og mangler

Støpemaskinering kan hjelpe deg med å identifisere og korrigere støpefeil. Det kan fjerne defekter som porøsitet og inneslutninger. I dette tilfellet er boring, fresing og sliping mest typisk. Disse prosessene eliminerer generelt de svake punktene i materialene. Samlet sett får metalldelen din forbedret strukturell kvalitet.

Materialeffektivitet

En annen viktig fordel er materialeffektivitet. Støpemaskinering minimerer vanligvis materialavfallet ved å fjerne materialet nøyaktig. Det gir optimal materialutnyttelse og reduserer overflødig skrap.

Bedre ytelse

Disse metalldelene kan yte best siden maskinbearbeidede støpegods har de fire ovennevnte fordelene. Denne funksjonen er spesielt viktig for maskiner og kjøretøy. For eksempel kan perfekte motorkomponenter gi den beste kjøringen på veien. I tillegg fører forbedret ytelse også til deler med lengre levetid. Så det betyr at du ikke ofte trenger å bytte ut og reparere dem.

Klargjøring for elektrobelegg

Maskinert støpegods har en utmerket overflatefinish. Det er spesielt godt egnet for ulike overflatebehandlinger. Populære overflatebehandlingsmetoder er anodisering, e-belegg, maling eller plettering. Støpemaskinering forbereder overflatene på de støpte delene for disse overflatebehandlingsmetodene. Dermed kan du få et langvarig og effektivt resultat på alle støpte deler.

7 Vanlig bearbeidingsprosess for støping

Etter at støpestykket har kommet ut av støpeformen, har det som regel blitt overflødig materiale. Du må fjerne disse overflødige delene fordi de kan forstyrre den opprinnelige delens funksjon. Støpestykket har også ru overflater.

Kan maskinen du bruker til å glatte overflaten på støpestykket, fjerne unødvendige deler? Eller kan du gjøre jevnt arbeid med en kutter? Så du kan innse at det finnes mange typer støpemaskinering. I det følgende vil vi fremheve syv standard støpemaskineringsprosesser. Hver støpemaskin har et unikt formål og jobb å utføre.

#1 CNC-bearbeiding

CNC står for Computer Numerical Control (numerisk datastyring). CNC-maskinering er vanligvis subtraktiv, og skaper ulike former ved å fjerne materialer. Det er også en automatisert prosess. Når du har lagt inn koden, lager maskinen automatisk formen.

En CNC-maskin har vanligvis en styreenhet, servomotorer og flere akser. Generelt kan du finne tre-aksede CNC-maskiner overalt. I mer komplekse tilfeller brukes CNC-maskiner med 4-12 akser.

CNC-maskinering er mye brukt i mange bransjer. Alle bransjer som involverer metall, fra romfart til bilindustri, trenger dette. Motordeler, braketter og kirurgiske instrumenter er noen av hverdagsproduktene.

Funksjoner og fordeler

- Utrolig rask og nøyaktig, og du kan oppnå toleranser på opptil ±0,01 mm.

- CNC-maskinen er trygg å bruke.

- Ingen behov for lønnskostnader.

- Den beste fordelen med CNC-maskinering er at den kan håndtere komplekse former.

Begrensninger

- Høy startkostnad

- Trenger eksperter for nøyaktig programmering.

#2 Dreining

Dreining er en mye brukt metode i alle metallbearbeidingsverksteder eller fabrikker. I denne metoden er gjenstanden koblet til spindelen horisontalt. (Horisontal maskinering)

Gjenstanden snurrer vanligvis rundt, og skjæreverktøyet fjerner gradvis materialet. Dette fortsetter til gjenstanden har fått den ønskede formen. Verktøyet beveger seg vanligvis lineært.

CNC-dreining er egnet for sylindriske støpedeler. Aksler og remskiver er noen kjente eksempler.

Funksjoner og fordeler

- Dreining gir svært nøyaktige resultater.

- Det skaper en jevn overflatefinish.

- Metoden er vanligvis egnet for et bredt spekter av materialer.

- Dreiing er vanligvis effektivt for sylindriske deler.

- Denne metoden er allsidig og kan brukes med ulike typer dreiebenker.

Begrensninger

- Dreiing er kun begrenset til sylindriske former

- Den innledende installasjonstiden kan være lang.

- Manuell dreiebenk krever dyktige operasjoner.

#3 Fresing

Fresing er også en bearbeidingsprosess der objektet står stille mens skjæreverktøyet roterer og former det. Denne prosessen skaper mer komplekse design enn sylindriske objekter.

Fresemaskiner kan typisk være av to typer. Vertikal fresing har en vertikal spindel, derav navnet. Denne spindelen holder skjæreverktøyet og kan bevege seg opp og ned. Horisontal fresing har derimot en horisontal spindel, derav navnet. Denne spindelen beveger seg fra side til side.

Fresing er en utbredt bearbeidingsmetode i støperier. Den brukes mye til å lage støpeformer for pressstøping, maskinering av aluminiumsstøping og forskjellige metalldeler.

Funksjoner og fordeler

- Den kan håndtere ulike materialer og former.

- Fresing produserer nøyaktige og detaljerte deler.

- Denne støpemaskinbearbeidingen tilbyr høyhastighetsoperasjoner.

Begrensninger

- Skjæreverktøy kan slites ut raskt.

- Førstegangsoppsett kan være dyrt.

#4 Boring

Boring er en annen type støpemaskinering som bare lager hull. Den brukes ofte i mange applikasjoner, spesielt innen produksjon og konstruksjon. Boring av støpegods er mye brukt i støperier for å lage støpeformer og ferdigstille de støpte delene.

Boremaskinen har et roterende skjæreverktøy som kalles en borekrone. Gjenstanden forblir stasjonær. Skjæreverktøyet fjerner gradvis materialet og lager et hull. Maskinen presser boret mot materialet. Når det roterer, skjærer det bort materialet slik at det dannes et hull.

Funksjoner og fordeler

- Boring er egnet for alle faste materialer.

- Det er en kostnadseffektiv metode.

- Denne metoden gir høy nøyaktighet (opptil ±0,01 mm).

- Det finnes et bredt utvalg av borekroner.

Begrensninger

- Boring kan skape varme, noe som kan deformere tynnere materialer.

- Hulldybden avhenger av størrelsen på borekronene.

#5 Sliping

Sliping er en svært kjent bearbeidingsprosess for støpegods, spesielt i støperier. Det bruker vanligvis et slipende hjul for å fjerne materiale fra arbeidsstykkets overflate. Denne støpemaskinering er utbredt for utjevning av støpedeler.

Du kan generelt finne fire typer slipemaskiner. Planslipemaskiner er egnet for flate overflater. På den annen side er sylindriske slipemaskiner for sylindriske deler. Senterløse slipemaskiner er utbredt for deler uten senter. Til slutt brukes innvendige slipemaskiner til innvendige overflater. Selv om det finnes mange ulike typer slipemaskiner, er disse fire de vanligste.

Funksjoner og fordeler

- Sliping gjør overflaten på metalldelene dine glatt og skinnende.

- Den kan oppnå høy presisjon og overflatefinish.

- Egnet for både harde og sprø materialer.

- Det forbedrer nøyaktigheten til de støpte delene.

Begrensninger

- Langsom prosess

- Trenger arbeidskraft

#6 EDM: Elektrisk utladningsmaskinering

Som navnet antyder, bruker denne støpemetoden elektriske utladninger til å forme metall. Den egner seg spesielt godt for svært komplekse metalldeler.

EDM fjerner materiale ved hjelp av kontrollerte elektriske gnister. Denne teknologien er mye brukt i støperier. Ved denne metoden skiller en dielektrisk væske arbeidsstykket og elektroden fra hverandre. Gnister eroderer vanligvis metallet og skaper den ønskede formen.

Denne metoden brukes i støperier for å lage støpeformer og matriser. Senere bruker støperiene disse formene til å lage unike metalldeler. EDM er også utbredt når man lager finjusterte og ferdige støpte deler.

Funksjoner og fordeler

- EDM-støping kan oppnå ekstremt høye toleranser. Eksperter sier at du kan oppnå toleranser på opptil ± 0,0001 mm.

- Du kan lage et bredt spekter av komplekse former og intrikate design.

- Denne metoden skaper ingen mekanisk kraft.

- EDM gir en jevn og fin overflatefinish.

Begrensninger

- EDM er en langsom prosess.

- Fungerer bare med ledende materialer

#7 Laserskjæring/gravering

Lasergravering er en annen populær metode for støpebearbeiding i metallstøperier. Den bruker en kraftig laserstråle til å skjære/gravere materialer og gravere merker eller etse overflaten. Begge prosessene er presise, og du kan styre dem med dataprogramvare.

Ved støpemaskinbearbeiding skjærer en lasermaskin gjennom metall. Laseren smelter, brenner eller fordamper materialet. På denne måten kan du fjerne unødvendige metalldeler fra originalen. Ved gravering kan du merke tekst, logoer eller produktnumre ved hjelp av laserteknologi.

Funksjoner og fordeler

- Laserskjæring gir høy presisjon.

- Du kan bruke en laserskjæremaskin til å skjære i mange materialer.

- Det skaper mindre avfall.

- Det er en ikke-ledende prosess, så metoden er trygg.

- Fullstendig automatisert.

Begrensninger

- Laserskjæring/gravering er relativt sett dyrere enn andre metoder.

- Du kan ikke jobbe med tykkere materialer. Jo tettere metallet er, desto mer laserkraft er nødvendig.

- Reflekterende materialer kan forårsake problemer.

Vi introduserer maskinering av aluminiumstøping

Aluminiumstøpemaskinering er vanligvis etterbehandlingsformalitetene til aluminiumstøpte deler. Den kombinerer hovedsakelig to prosesser: støping og maskinering. De trykkstøpemetode er ofte foretrukket for støping av aluminium.

Først setter vi råaluminiumet inn i varmekammeret. Deretter fører dette kammeret automatisk det smeltede metallet inn i injeksjonskammeret. Injeksjonskammeret skyver deretter det smeltede metallet inn i matrisen med et passende trykk. Det høye trykket gjør at det flytende metallet når ut i alle hjørner av konstruksjonen. HPDC, LPDC, tyngdekraftenog vakuumstøping er standard støpemetoder. På disse måtene lages presise støpte deler av aluminium.

Etter at metallstøpedelene er ferdige, trenger de litt finpuss. Vanligvis bruker vi ulike typer støpemaskinering for å forbedre disse delene enda mer. For å bli kvitt det overflødige bruker vi skjæreverktøy. For å glatte overflaten på en støpegodsdel sliper, renser eller blåser vi den ofte. Deretter rengjør vi overflaten på flere forskjellige måter. Ved behov kan vi legge til anodisering, e-belegg eller plettering senere.

Maskinering av aluminiumsstøping er svært populært i mange bransjer. Bil, romfart, medisin, elektronikk og forbruksvarer er vanlige. Vi kan imidlertid bruke forskjellige aluminiumslegeringer til å lage mange aluminiumsdeler til disse bransjene.

For eksempel er en aluminium-silikon-legering perfekt når det gjelder styrke og slitestyrke. På den annen side gir en aluminium-magnesium-legering utmerket korrosjonsbestandighet. Dessuten er aluminium-sink-legering egnet for maskinering. Så valget avhenger hovedsakelig av produkttypen.

Ting du må tenke på når du bearbeider aluminiumsstøping

Flere faktorer må tas i betraktning ved maskinering av aluminiumsstøping. Disse faktorene sikrer vanligvis den endelige delens kvalitet, effektivitet og presisjon. Hvert aspekt nedenfor spiller en avgjørende rolle for å oppnå de beste resultatene.

#1 Materialtilstand

Før maskinering må tilstanden til den støpte aluminiumsdelen kontrolleres. Ser du noen skjevhet eller flammer? Warpage betyr enhver forvrengning eller deformasjon av en aluminiumstøpt del. På fabrikken rengjør vi først den støpte aluminiumsdelen hvis det er noen problemer.

Det neste du må vurdere er typen aluminium. Er det ikke varmebehandlet eller varmebehandlet aluminium? Vær oppmerksom på at ikke-varmebehandlet aluminium vanligvis er mykt, mens varmebehandlet aluminium er sterkere. Så denne faktoren spiller en avgjørende rolle når du velger skjæreverktøy.

#2 Kjøling

Kjølevæske er en viktig faktor her. Det har tre hovedoppgaver. (1) Det forlenger maskinens levetid. (2) Det opprettholder kvaliteten på det maskinbearbeidede støpegodset. (3) Det sørger for sikkerheten til operatøren.

Du lurer kanskje på hvordan du skal velge riktig kjølevæske til prosjektet ditt. Som du vet, finnes det tre typer kjølevæske. Det kan koste penger og tid å teste dem alle. Vi anbefaler imidlertid alltid å bruke en kjølevæske med mikroemulsjon.

#3 Skjæreverktøy

Skjæreverktøyet må velges med omhu for den spesifikke aluminiumslegeringen. Vi velger vanligvis skjæreverktøy med høy skjærstyrke.

Du kan enten bruke endefreser i solid hardmetall eller PCD. Vær oppmerksom på at PCD er relativt dyrere enn verktøy av solid hardmetall. Du kan imidlertid få bedre resultater og jobbe i lang tid.

#4 Skjæregeometri

Tre skjæregeometrier er avgjørende: spånvinkel, klaringsvinkel og spordannelse. En positiv spånvinkel er egnet for myke og formbare metaller som aluminium. Riktig klaringsvinkel forhindrer vanligvis gnissing av verktøyet. Til slutt bidrar perfekt design til effektiv sponfjerning. Disse faktorene er avgjørende for effektiv skjæring og jevn overflatefinish.

#5 Mating og hastighet

Syklustiden er et avgjørende aspekt å ta hensyn til her. Vi fokuserer alltid på å redusere den. Til dette bruker vi CAD/CAM-programmer for nøyaktige maskineringssimuleringer. Dessuten kan moderne teknologi bidra til bedre konsistens og effektivitet.

#6 Armaturer

Å velge riktig fikstur blir et problem når man har å gjøre med komplekse konstruksjoner. I slike tilfeller vurderer vi profesjonelt hvordan hver aluminiumsdel skal holdes og klemmes fast. Våre eksperter finner vanligvis den beste løsningen for hver enkelt del. I dette tilfellet er fjærbelastede støtter til stor hjelp.

Ofte stilte spørsmål

Hvorfor er det alltid nødvendig med maskinering når en komponent er støpt?

Maskinering er vanligvis nødvendig etter støping for å oppnå nøyaktige dimensjoner. Som du vet, har støpte komponenter ofte ru overflater og må oppfylle de nøyaktige spesifikasjonene. Støpemaskinering fjerner overflødig materiale og gir en jevn overflatefinish.

Hva er støpt aluminium kontra CNC-aluminium?

Støpt aluminium formes vanligvis ved å helle smeltet aluminium i en form. Etter størkning skaper det smeltede metallet komplekse former. CNC-aluminium maskinbearbeides vanligvis fra en solid aluminiumsblokk ved hjelp av CNC-teknologi. Den ene er en additiv prosess, mens den andre er en subtraktiv prosess.

Er støping billigere enn maskinbearbeiding?

Det kommer an på hva. For store produksjonsordrer er støping generelt billigere enn maskinering. Ved støping kan det være dyrt å lage støpeformene. Men når formene er laget, kan du lage hundrevis og tusenvis av støpte deler. Så med tanke på de totale kostnadene er støping billigere. For småskalaproduksjon er maskinering imidlertid det rimeligere alternativet.

Kontakt oss i dag

Kontakt oss i dag for alle dine behov for maskinering av aluminiumsstøpegods. Vårt ekspertteam står alltid klare til å hjelpe deg med presise og effektive løsninger av høy kvalitet. Ta kontakt nå for å diskutere prosjektbehovene dine og få et tilbud. Vi er her for å hjelpe deg med å nå produksjonsmålene dine.

0 kommentarer