Når man støper flydeler ved hjelp av pressstøping, bruker man sterke, lette metaller. Vanlige metaller er aluminium (som A380), magnesium (som AZ91D) og titan. Disse metallene er valgt fordi de er sterke, men veier lite. Varmt, smeltet metall skyves raskt inn i en stålform. Dette gir kompliserte former og færre deler å sette sammen. Det er billigere å lage mange deler på denne måten. Det smeltede metallet presses inn i formen med svært høyt trykk (vanligvis mellom 10 og 210 MPa).

La oss gå dypere inn i informasjonen om støping av deler til romfart. Det inkluderer unike metoder, materialer, bruksområder, fordeler osv.

Etterspørsel fra romfartsindustrien

Romfartsindustrien har alltid behov for deler som er sterke, men likevel lette. Tradisjonelle metoder står imidlertid overfor utfordringer og klarer ofte ikke å generere denne typen produkter. Disse delene kan motstå utmattelse og håndtere ekstreme temperaturer og trykk.

Derfor, på begynnelsen av 1900-tallet, trykkstøpemetoder ble til og vokste. Disse prosessene er nå svært populære. De kan produsere komplekse deler i løpet av sekunder.

Eksempler på dette er komponenter til landingsstell, satellittdeler og motorfester.

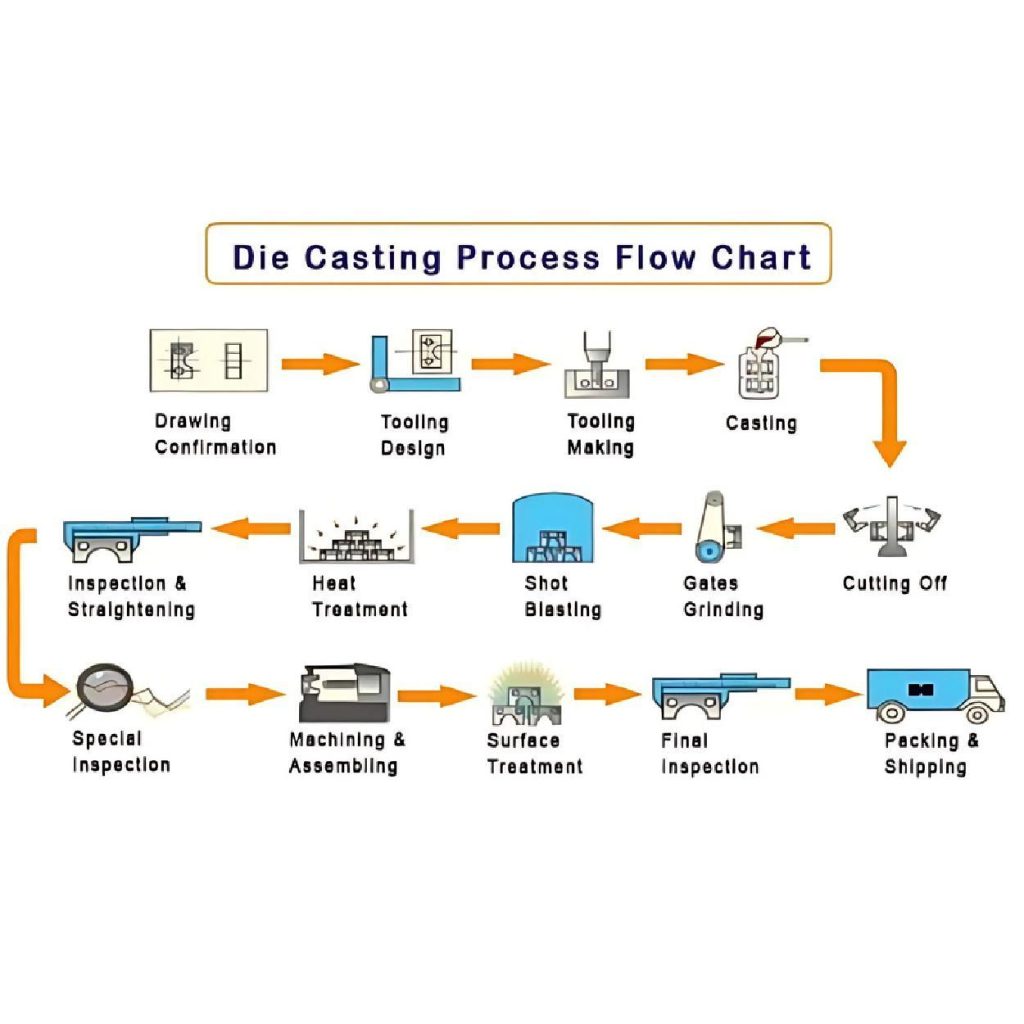

Pressstøping består av enkle trinn. Det første trinnet er å smelte materialet i en ovn. Deretter flytter støperne metallet mot maskiner og sprøyter det jevnt inn i formhulen. Høyt trykk påføres, og formen holdes tett lukket til delene blir faste og klare til å tas ut.

Fordelene med pressstøping for romfart

1. Presisjon og nøyaktighet

Produsentene produserer presisjonsdeler til romfart. De sørger for at delen passer perfekt med nøyaktige målinger. Denne delen inkluderer også toleranser på +/- 0,005 tommer eller bedre. For eksempel motorer og turbiner.

2. Komplekse geometrier

Hvorfor bruker produsentene flere uker på å ferdigstille en støpeform? Fordi intrikate former på deler fortsatt er utfordrende for enhver teknikk. Derfor sørger de for at formen inneholder styrken til trykket og presisjonen og kompleksiteten i kjølingen.

På den måten får de forskjellige former med innvendige kjølekanaler og underskjæringer under støpingen. Disse egenskapene gjør at delen kan oppnå bedre ytelse og minimere materialbruken. For eksempel kan trykkstøpingsteknikker produsere komplekse deler som oppnår et kompleksitetsnivå på 8/10.

3. Vektreduksjon

Du kan lage 15 til 25 % lettere romfartsdeler ved hjelp av pressstøping. Disse delene bidrar til å redusere drivstofforbruket med opptil 10% og redusere utslippene i fly og romfartøyer. I tillegg til dette minimerer denne prosessen utslippene. Det gjør det lettere å beskytte klimaet.

4. Kostnadseffektivitet

Støpeprosesser krever mindre arbeidskraft og maskineringsarbeid. Derfor sparer det produksjonstid med rundt 50% og penger opp til 30%. Raskere produksjon reduserer også de samlede utgiftene, samtidig som kvaliteten opprettholdes.

5. Minimering av materialavfall

I bunn og grunn bidrar denne prosessen til mer bærekraftige og miljøvennlige miljøer. Fordi den bruker mindre materiale og også minimerer avfallet under støpingen. Det kan være rundt 70%.

Støpematerialer for romfart

Luft- og romfartsindustrien er avhengig av flere materialalternativer. Men det er særlig følgende materialer med spesielle egenskaper som foretrekkes.

- Aluminiumslegeringer

- Magnesiumlegeringer

- Sinklegeringer

- Kobberlegeringer

Aluminiumslegeringer

Vi vet alle at aluminium er kjent for å være lett. Det har et styrke-til-vekt-forhold på 90 000 psi / 2,7 g/cm³. Dette materialet forhindrer rust under våte forhold i så mye som 1000 timer.

Aluminium overfører også varme og motstår skader på en bedre måte. Alle disse egenskapene til dette metallet er avgjørende for flydeler. Dette er motorer, karosserier, satellitter osv.

Magnesiumlegeringer

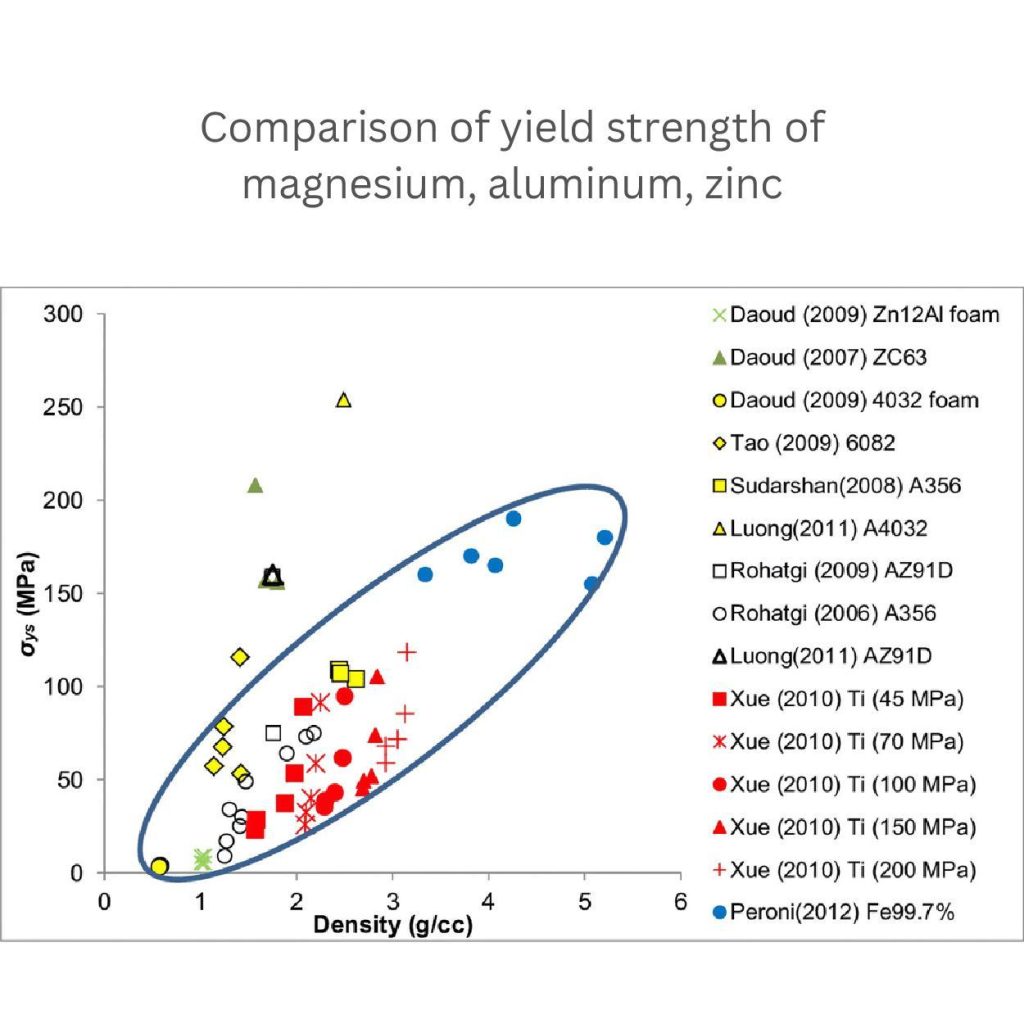

Magnesiumlegeringer er lette, men gir styrke i deler. Forholdet mellom styrke og vekt er 200 MPa / 1,8 g/cm³.

Produsenter kan enkelt forme dem til komplekse deler. Det kan redusere vibrasjoner bedre enn aluminium.

Dessuten holder romfartsdeler av magnesium, som motorfester, satellittkomponenter og rakettdeler, seg sterke. De tåler kontinuerlig belastning og reduserer rystelser.

Sinklegeringer

Disse materialene er sterke (40 000 psi) og har et høyt styrke/vekt-forhold. Tyngdekraften er 7,0, og er mindre tett enn kobber. Det kan motstå rust under moderate omstendigheter i opptil 500 timer.

De flyter lett inn i formhulen og sprer seg ordentlig ved å fylle hvert hjørne av formen. Denne fleksibiliteten gjør det mulig for produsentene å lage detaljerte deler med fin finish.

De bruker sinklegeringer til å lage deler fordi de er holdbare og lette å forme. For eksempel små maskinvarer, motordeler og elektroniske systemer.

Kobberlegeringer

Kobber har en spesifikk styrke på rundt 24,7 kN-m/kg. De overfører varme (300 W/m-K) effektivt. Det beskytter også mot rust, selv under saltholdige vannforhold i opptil 2000 timer. I tillegg er kobber også et sterkt (60 000 ps) alternativ for romfartsdeler som varmevekslere, elektriske deler og rakettkomponenter.

Verktøymaterialer i pressstøping for flyindustrien

Stålform

Visste du at stålformer er svært vanlige i pressstøping? Fordi de er sterkere enn den støpte delen og takler høy varme. Du kan bruke stålmods til å lage deler som flyvinger og motordeler. Overraskende nok holder stålformen seg sterk og varer mer enn 100 000 ganger uten å ta skade. De mister heller ikke formen selv i intens varme og trykk.

Aluminiumsform

Du finner aluminiumsformer til billigere priser og i lettvekt. Denne typen form kan brukes til å lage små deler eller prototyper. For eksempel kan du lage testprøver som små skruer, klips eller kontakter. Du må imidlertid ikke stole på disse myke metallformtypene. Fordi de ikke tåler høyere temperaturer.

Hvorfor er det viktig?

Hvorfor er verktøymaterialet viktig i pressstøping for romfart? Ingeniørene velger støpeformmateriale basert på delen som skal lages. På denne måten velger de enten stålform eller en annen tøff form hvis delen utsettes for mye stress eller høy varme. For mindre eller mindre belastede deler velger de derimot aluminiumsformen, noe som sparer penger og tid.

Regler for utforming av støpeformer for romfartskomponenter

Kjølekanaler

I trykkstøpemaskiner er kjølekanalene som rør eller hull. Produsentene lar kaldt vann eller olje strømme fra disse kanalene inne i formen. Det omdanner den smeltede partikkelen til fast form og kjøler ned formen jevnt.

Kjølekanaler hindrer at delene krymper og får ujevne former. De holder delen nøyaktig. For aluminiumsdeler bør du holde temperaturen i formen på mellom 180 og 220 °C.

Utlufting

Matriser inneholder små åpninger som kalles ventiler. Disse åpningene slipper ut luft. Tenk deg at hvis ventilasjonsåpningene ikke er der i støpeformen, kan bobler som oppstår under støpingen ødelegge formen på delene. Disse boblene påvirker også delens styrke og forårsaker sprekker.

Ventilasjonsåpninger er også viktige for tynne deler. De opprettholder den faktiske formen, for eksempel braketter, for å holde dem sterke.

Utskytningssystemer

Produsentene legger til pinner og plater i utstøtingssystemene. Disse verktøyene hjelper dem med å skyve ut den støpte delen fra formen.

Pinner og plater skal skyve deler med jevn kraft. På denne måten unngår de å bøye eller ødelegge ømfintlige deler.

Tynne komponenter som satellitter må for eksempel skytes forsiktig ut. Slik at de holder seg i form.

Smelteprosesser i pressstøping for romfart

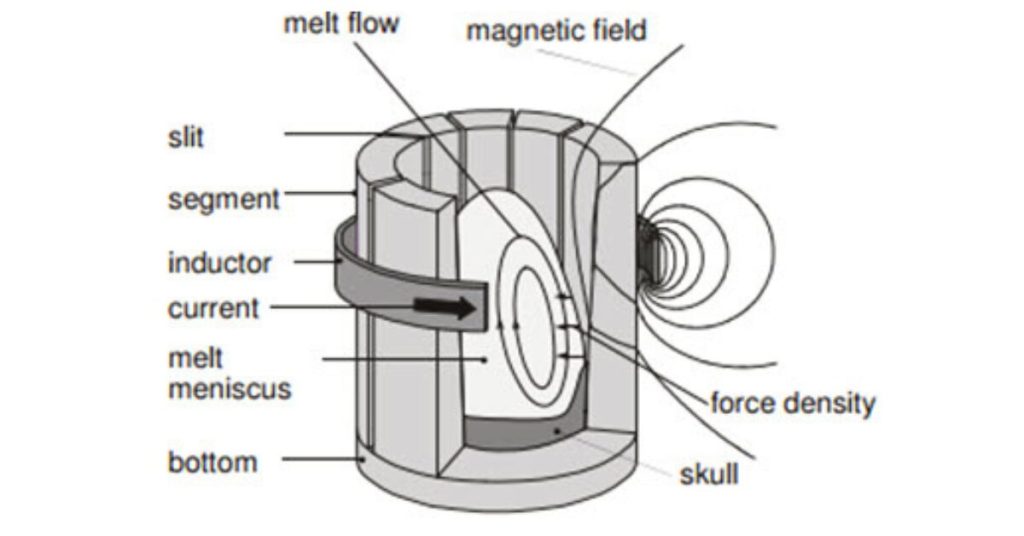

1. Induksjonssmelting

Produsenten bruker en vekselstrøm (AC) for induksjonssmelting. Denne strømmen genererer et magnetfelt. Det fører til dannelsen av EMF (elektromotorisk kraft). Disse kreftene smelter materialet jevnt og raskt. Vanlige frekvenser for vekselstrøm er:

- Mellomfrekvens (MF) rundt 1-10 kHz

- Høy frekvens (HF) rundt 10-100 kHz

- Svært høy frekvens (VHF) rundt 100-500 kHz

Temperaturen avhenger imidlertid av materialtypen. Aluminium smeltes for eksempel ved 650-700 °C for deler som motorblokker. Produsenten sørger også for at det ikke finnes urenheter i metallet, og at det er rent å bruke til støping.

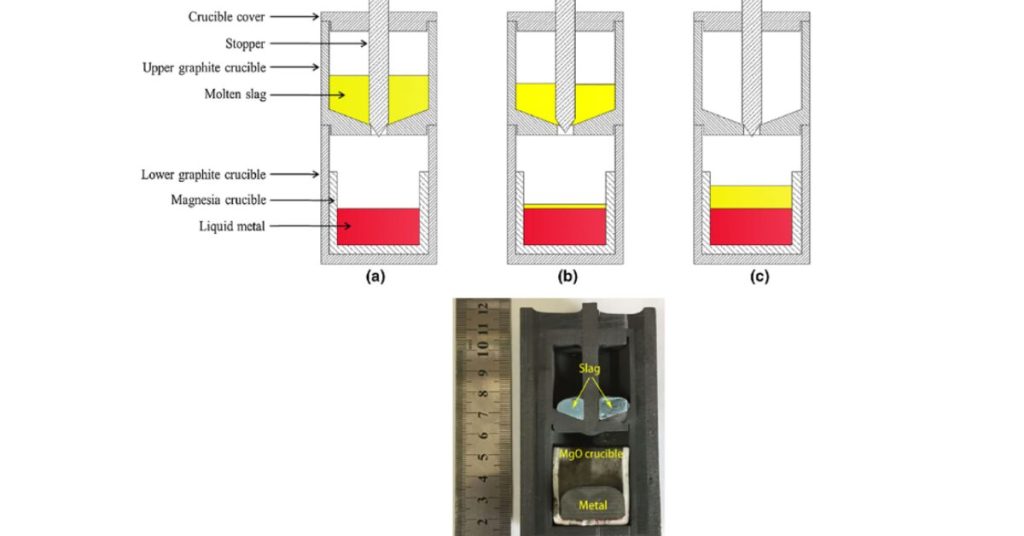

2. Smeltedigel

Smeltedigelmetoder omfatter ulike parametere, spesielt hvis de bruker varme til å smelte materialer. Først og fremst varierer temperaturen fra 500 til 2000 °C, avhengig av metallets smeltepunkt. På samme måte holder produsenten holdetemperaturen mellom 1000 og 1800 °C.

De kontrollerer varmehastigheten mellom 1 og 10 °C/min og lar metallet ligge i bløt i 30 minutter til flere timer. I tillegg til dette håndterer de varmestrøm på 1-10 kW/m. Drivstofforbruket til oppvarming varierer og avhenger av ovnstypen.

Hvis du bruker en gassfyrt ovn, kan den imidlertid bruke rundt 1-10 m³/t, og en oljefyrt ovn bruker 1-10 l/t. Produsentene smelter metallet ved atmosfærisk trykk, rundt 1013 mbar.

Men for vakuumstøping kan det være rundt 10-1000 mbar. Digelmetoden er veldig enkel. Den fungerer godt for mindre deler. For eksempel brytere og elektroniske tilkoblinger.

Etterbehandling av støpegods i flyindustrien

1. Trimming

Trimming i flystøpeteknikker er viktig for å fjerne metallrester rundt den støpte delen. Produsentene rengjør kantene med en skjæremaskin. Disse maskinene holder kantene og hjørnene glatte og nøyaktige. Fordi romfartsdeler må ha mindre enn 0,1 mm feil i kantene.

2. Varmebehandling

Varmebehandling under utstøping gjør romfartskomponenter sterkere. Produsentene smelter først metalldelene, for eksempel aluminium, til 530 °C. Deretter kjøles de raskt ned og varmes opp igjen til 160 °C. Denne prosessen er fordelaktig for å lage deler med høy belastning. For eksempel landingsutstyr.

3. Overflatebehandling:

Når du konverterer metallråmateriale til et spesifikt produkt, må det overflatebehandles ytterligere for å motstå rust og slitasje. Derfor påfører produsentene flere belegg, som galvanisering og titannitridbelegg.

For eksempel legger de til elektropletterte tynnere lag på 5-10 µm for å stoppe korrosjon i sinkdelen. På samme måte inneholder anodiserte aluminiumsdeler et 20-25 µm tykt lag for beskyttelse. Sinkdeler galvaniseres med et tynnere lag på 5-10 µm for å stoppe korrosjon.

Oversikt over støpeteknikker innen romfart

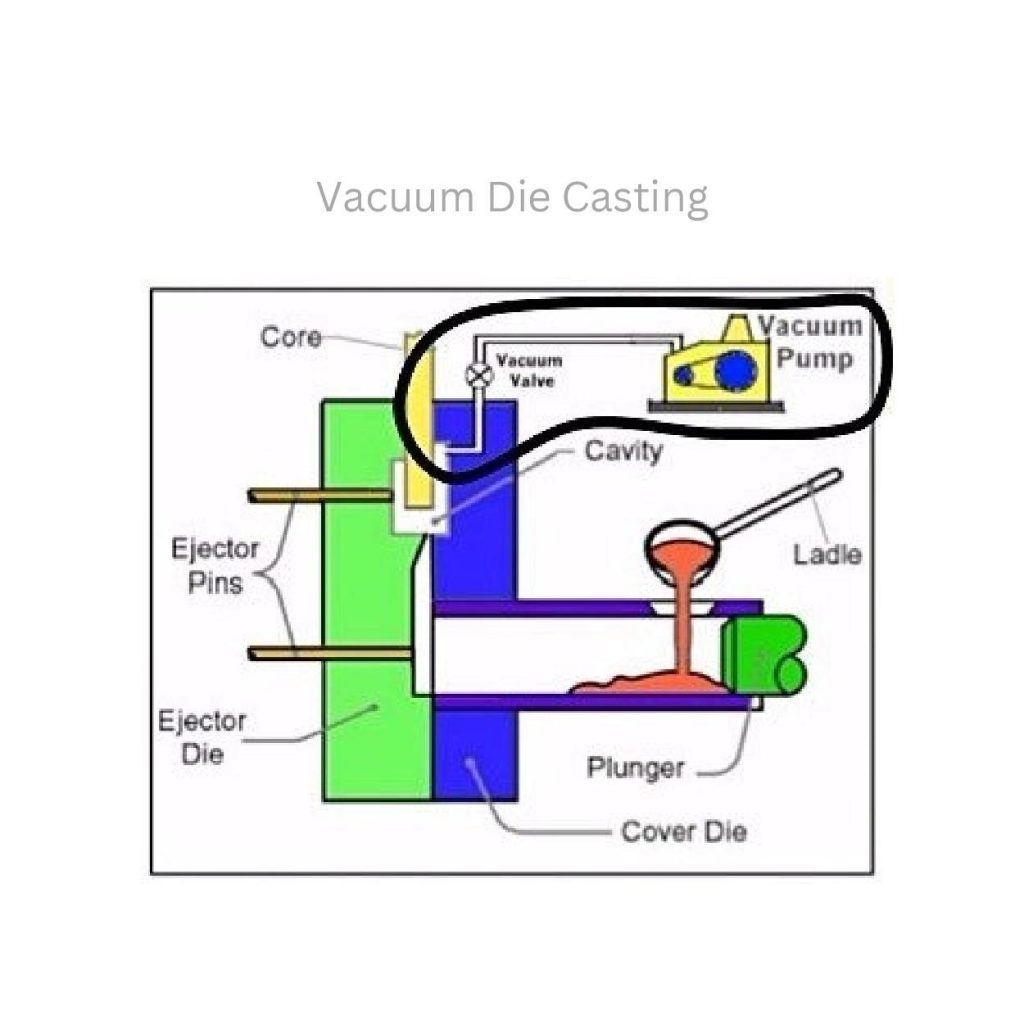

Vakuumstøping:

Vakuumstøping for romfart skaper feilfrie deler. Det fjerner luftavbrudd under støping. Fordi tilstedeværelsen av luft i formen forårsaker bobler. Det fører til delskader. Så denne prosessen beskytter delen mot porøsitet og sprekker.

Ved hjelp av denne teknikken kan du få sterkere og jevnere deler. For eksempel må satellitthus unngå spenninger og sprekker.

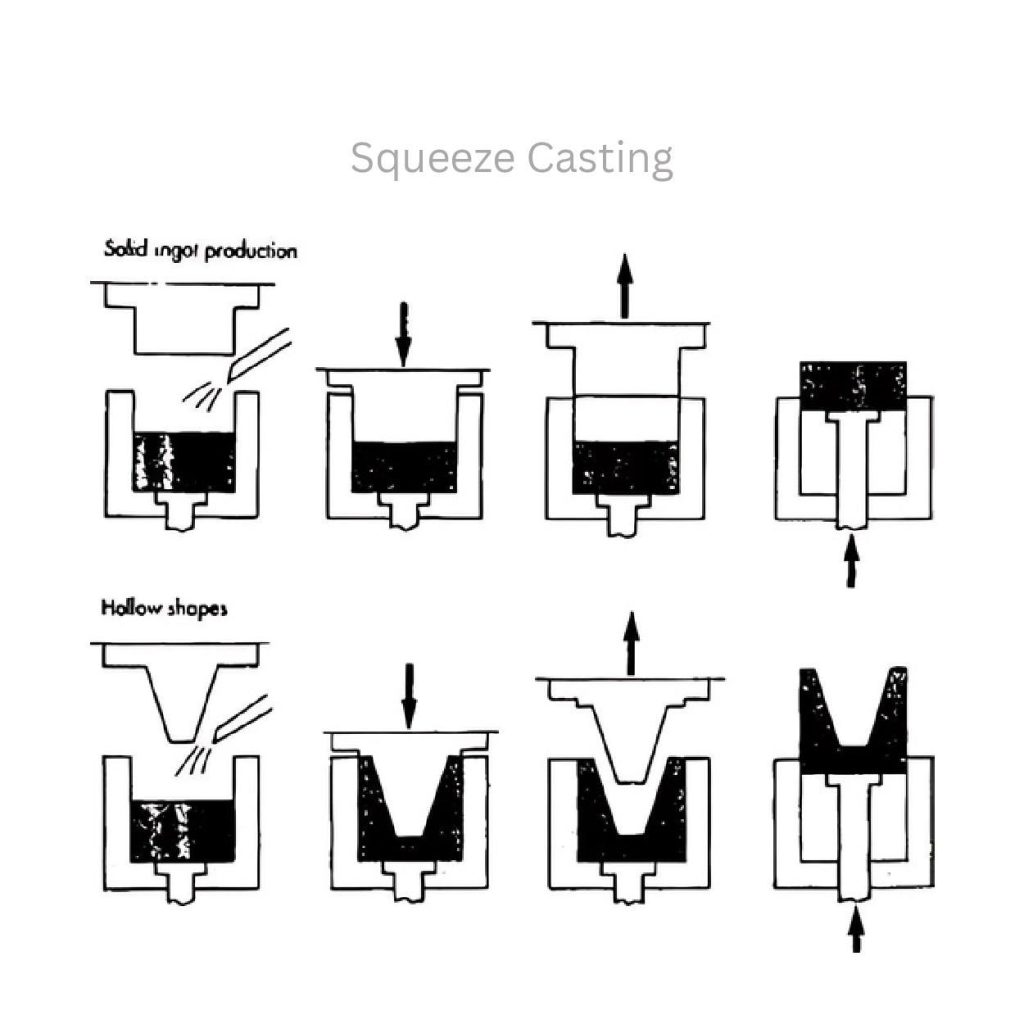

Squeeze Die Casting:

Produsentene bruker pressstøping for å lage tettere deler. Disse delene er mer holdbare og sterkere. I denne teknikken presser de metallet når det avkjøles med stansen eller stempeldelen. Denne prosessen fjerner luftgap.

Produsentene setter metallet under trykk for å komprimere det til solide ingots. For hule former setter de kjernen inn i formhulen og bruker trykk for å fylle det omkringliggende rommet.

Pressstøping er nyttig for produksjon av tunge deler som f.eks. braketter til landingsstell. Disse brakettene må nemlig tåle mye vekt uten å bøye seg eller gå i stykker.

Konklusjon

Luft- og romfart pressstøping er en produksjonsprosess. Produsentene bruker den til å lage flydeler med tøff form. De sprøyter smeltede metaller som aluminium, sink eller magnesium inn i støpeformer for å få produkter med tilnærmet nettform. Støpeprosesser inkluderer vakuum- eller pressstøping. Produsenter velger også riktig materiale for mugg for å øke ytelsen.

0 kommentarer