Metaalgieten kan geen 100% nauwkeurige resultaten bieden. Om aan de vereiste specificaties te voldoen, moeten gieterijen extra nabewerkingen uitvoeren. Bewerking van gietstukken helpt in dit geval. Zoals u weet, kunnen gietstukken verschillende vormen en afmetingen hebben. Er zijn meerdere soorten bewerkingsmethoden voor gietstukken om aan deze vormen te voldoen.

Er zijn vele soorten gietprocessen. Zandgieten gebruikt zand om mallen te maken, waarna je er gesmolten metaal in kunt gieten. Het is een eenvoudige methode, maar je hebt meer nodig bewerkingsdiensten. De spuitgietmethode injecteert gesmolten metaal in de mal. De hoge druk zorgt voor fijnere gietdelen. Voor deze methode heb je mogelijk minder bewerkingsproces voor het gieten nodig.

Er kunnen zich situaties voordoen die vergelijkbaar zijn met andere gietmethoden. Maar wat het type gietmethode ook is, je hebt altijd machinale bewerking van gietstukken nodig. Op deze manieren kun je de gewenste specificaties bereiken. Merk op dat je toleranties tot ±0,0001 mm kunt bereiken. Deze gietbewerkingsmethoden zijn dus cruciaal voor metalen onderdelen.

In dit artikel worden de grondbeginselen van het bewerken van gietstukken uitgelegd. Je leert wat ze zijn, hoe ze werken en hun types. Daarnaast gaan we in op de voordelen en beperkingen van elk type. Uiteindelijk zul je een uitgebreid begrip hebben van gietmachines. Deze kennis helpt enorm bij het kiezen van een geschikte gieterij.

Wat is gietbewerking?

Gieten machinale bewerking verwijst naar de bewerkingsdiensten uitgevoerd op gegoten metalen onderdelen. Nadat een metalen onderdeel is gegoten, moet het meestal verder worden verfijnd. Bij diverse gietbewerkingen worden overtollige materialen verwijderd en krijgen de onderdelen hun exacte afmetingen.

Hoe werkt gietbewerking? Het bewerken van gietstukken kan variëren afhankelijk van de behoeften van de klant. Meestal zijn er drie soorten gietbewerking: snijdend, schurend en geavanceerd. Ongeacht het type wordt het onbewerkte gietstuk vastgezet in een bewerkingsgereedschap. Vervolgens verwijderen verschillende snijgereedschappen materiaal van het onderdeel.

Elk proces zorgt ervoor dat het onderdeel voldoet aan de exacte specificaties. Het verbetert vooral de oppervlakteafwerking en nauwkeurigheid. CNC kan tot ±0,01 mm verspanen en EDM tot ±0,0001 mm. Standaardgereedschappen voor CNC-verspaning zijn draaibanken, frezen en boren.

Bewerking Gieten: Snijden

Deze gietbewerkingsmethoden verwijderen overtollig materiaal van de onbewerkte gietstukken. De verschillende bewerkingsmethoden zijn draaien, boren, frezen of zagen. De draaimethode is geschikt voor cilindrische onderdelen. De freesmethode is ideaal voor kop- en omtreksnijden. Boren maakt gaten en zagen snijdt onderdelen op maat.

Bewerking Gieten: Geavanceerde methode

Geavanceerde methoden zijn meestal geen traditionele methoden. Ze zijn veel preciezer. EDM en lasersnijden/graveren zijn twee populaire geavanceerde methoden. Deze twee bewerkingstechnieken worden veel gebruikt in gieterijen. Met deze technieken kun je toleranties tot ±0,0001 mm bereiken. Meer informatie is beschikbaar in de latere hoofdstukken.

Bewerking Gieten: Abrasief verspanen

Bij abrasieve bewerking in gietwerk worden slijpschijven en abrasieve materialen gebruikt. Hierbij worden de gegoten onderdelen vooral fijngeslepen om het gladste oppervlak te krijgen. Enkele standaardmethoden die in dit geval worden gebruikt zijn slijpen, honen en leppen. Deze processen zorgen voor een hoogwaardige afwerking van de onderdelen van metaalgietwerk.

Wat is het verschil tussen giet- en machinale bewerkingsprocessen?

Gieten is een additief proces waarbij gesmolten metaal in een mal wordt gegoten om verschillende vormen te maken. Deze methode is alleen geschikt voor metalen. Standaardmethoden zijn zand-, matrijs- en verlorenwasgieten. Het is ideaal voor het maken van complexe vormen in grote hoeveelheden.

Verspanen daarentegen is een subtractieve methode. Zoals gezegd wordt er materiaal uit onderdelen verwijderd om precieze vormen en afwerkingen te verkrijgen. Laten we eens kijken naar de verschillen tussen gieten en machinaal bewerken.

Gieten en machinaal bewerken: Materiaalkeuze

Gieten is beperkt tot metalen. Je kunt aluminium, ijzer, staal en vele andere metaallegeringen gebruiken. Deze metalen zijn ideaal voor het maken van complexe vormen en grote onderdelen.

Verspanen ondersteunt verschillende materialen, waaronder metalen, kunststoffen en vaste materialen. Gieten is de meest voorkomende manier om gegoten onderdelen perfect af te werken.

Gieten en machinaal bewerken: Productiesnelheid

Gieten gaat over het algemeen sneller voor grote hoeveelheden als er eenmaal mallen zijn gemaakt. Het is perfect geschikt voor grote orders.

Machinale bewerking daarentegen is langzamer voor grote orders. Maar het is een nauwkeurige en precieze methode. Daarom wordt machinale gietbewerking veel gebruikt door gietbedrijven.

Gieten en machinaal bewerken: Maattoleranties

Zoals je weet treden er tijdens het gieten krimp en trillingen op, wat meestal lagere toleranties oplevert. Daarom heeft elk gietstuk een extra bewerkingsproces nodig om de beste kwaliteit te bereiken. Hoewel gieten complexe ontwerpen aankan, kan het geen nauwkeurige resultaten geven.

Verspanen biedt meestal hogere toleranties. Er zijn vele soorten bewerkingsprocessen. CNC-bewerking kan tot ±0,01 mm bereiken. Daarentegen kan EDM kan tot ±0,0001 mm bereiken. Ze zijn allebei perfect voor onderdelen die een kleine nauwkeurigheid vereisen.

Gieten en machinaal bewerken: Prototyping

Gieten wordt soms gebruikt om prototypes te maken, maar dit vereist machinale bewerking. Zoals je weet, kost gieten tijd en meer om mallen te maken, hoewel het beter is voor grote bestellingen.

Machinale bewerking is daarentegen zeer geschikt voor prototyping. Het is snel en nauwkeurig en het kost minder dan metaal gieten. Hoewel zandgieten goedkoop is, staat machinaal gieten nog steeds bekend om de beste resultaten.

De voordelen van machinaal bewerkte gietstukken

Bewerkte gietstukken zijn de metalen onderdelen die worden gemaakt na het machinaal bewerken van gietstukken. Ze bieden verschillende eigenschappen en voordelen. Kortom, ze zijn zeer nauwkeurig, hebben een glad oppervlak en vertonen geen gebreken. Daarom hebben machinaal bewerkte gietstukken altijd de voorkeur.

Hoge precisie

Bewerkte gietstukken bieden meestal een verbeterde precisie met hoge toleranties. Het machinaal bewerken van gietstukken verbetert de tolerantie door de afmetingen van de gietstukken te verfijnen. Het resultaat zijn exacte specificaties. CNC-bewerking kan tot ±0,01 mm bereiken, terwijl geavanceerde bewerking tot ±0,0001 mm kan bereiken.

Verbeterde oppervlakteafwerking

Bewerkte gietstukken hebben meestal een verbeterde oppervlakteafwerking. Slijpen en polijsten zorgen meestal voor zo'n glad oppervlak.

De oppervlakken van machinaal bewerkte gietstukken zijn veel gladder en verfijnder dan de oppervlakken van gietstukken alleen. Dit niveau van verbetering vermindert meestal de behoefte aan extra afwerking.

Geen defecten en gebreken

Door gietwerk te bewerken kun je gietfouten opsporen en corrigeren. Het kan defecten zoals poreusheid en insluitsels verwijderen. In dit geval zijn boren, frezen en slijpen de meest gebruikelijke bewerkingen. Deze processen elimineren over het algemeen de zwakke plekken in de materialen. Over het algemeen krijgt je metalen onderdeel een verbeterde structurele kwaliteit.

Materiaalefficiëntie

Een ander belangrijk voordeel is materiaalefficiëntie. Gieten minimaliseert materiaalverspilling door nauwkeurig materiaal te verwijderen. Dit zorgt dus voor optimaal materiaalgebruik en vermindert overtollig afval.

Betere prestaties

Deze metalen onderdelen kunnen het beste presteren omdat machinaal bewerkte gietstukken de bovenstaande vier voordelen bieden. Deze eigenschap is vooral cruciaal voor machines en voertuigen. Zo kunnen perfecte motoronderdelen zorgen voor de beste prestaties op de weg. Bovendien leiden betere prestaties ook tot onderdelen die langer meegaan. Dit betekent dus dat je ze niet vaak hoeft te vervangen en repareren.

Voorbereiden op elektrocoating

Bewerkte gietstukken hebben een uitstekende oppervlakteafwerking. Het is bijzonder geschikt voor verschillende oppervlaktebehandelingen. Populaire oppervlaktebehandelingsmethoden zijn anodiseren, e-coaten, verven of plateren. De machinale bewerking van gietstukken bereidt de oppervlakken van de gietstukken voor op deze oppervlaktebehandelingen. Hierdoor krijg je een langdurig en effectief resultaat op elk gietstuk.

7 Gemeenschappelijk gietbewerkingsproces

Nadat een gietstuk uit de mal komt, heeft het meestal overtollig materiaal. Je moet deze overtollige delen verwijderen omdat ze de functie van het oorspronkelijke onderdeel kunnen verstoren. Het gietstuk heeft ook ruwe oppervlakken.

Kan de machine die je gebruikt om het oppervlak van het gietstuk glad te maken overbodige delen verwijderen? Of kun je glad werk doen met een frees? Zo zie je maar dat er vele soorten gietbewerking zijn. Hieronder belichten we zeven standaard gietbewerkingsprocessen. Elke gietmachine heeft een uniek doel en taak.

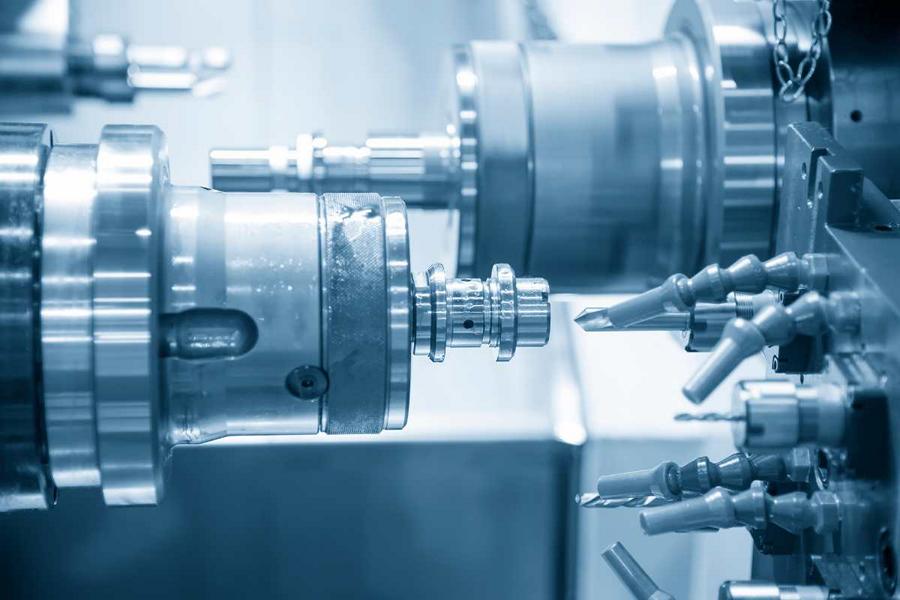

#1 CNC-bewerking

CNC staat voor Computer Numerical Control. CNC verspanen is meestal subtractief, waarbij verschillende vormen worden gemaakt door materialen te verwijderen. Het is ook een geautomatiseerd proces. Nadat je de code hebt ingevoerd, maakt de machine automatisch de vorm.

Een CNC machine heeft meestal een controller, servomotoren en meerdere assen. Over het algemeen vind je overal CNC machines met drie assen. Voor complexere gevallen worden CNC machines met 4-12 assen gebruikt.

CNC-bewerking wordt in veel industrieën gebruikt. Van lucht- en ruimtevaart tot de automobielindustrie, elke industrie waar metaal aan te pas komt, heeft het nodig. Motoronderdelen, beugels en chirurgische instrumenten zijn enkele alledaagse producten.

Functies en voordelen

- Ongelooflijk snel en nauwkeurig, je kunt toleranties tot ±0,01 mm bereiken.

- CNC machine is veilig te bedienen.

- Geen arbeidskosten nodig.

- Het grootste voordeel van CNC verspanen is dat het complexe vormen aankan.

Beperkingen

- Hoge initiële kosten

- Experts nodig voor nauwkeurige programmering.

#2 Draaien

Draaien is een veelgebruikte methode in elke metaalwerkplaats of fabriek. Bij deze methode wordt het voorwerp horizontaal op de spindel bevestigd. (Horizontaal verspanen)

Het voorwerp draait rond en het snijgereedschap verwijdert geleidelijk het materiaal. Het blijft dit doen tot het voorwerp de gewenste vorm heeft. Het gereedschap beweegt over het algemeen lineair.

CNC draaien is geschikt voor cilindrische gietstukken. Assen en riemschijven zijn enkele bekende voorbeelden.

Functies en voordelen

- Draaien biedt zeer nauwkeurige resultaten.

- Het zorgt voor een glad oppervlak.

- De methode is geschikt voor een breed scala aan materialen.

- Draaien is meestal efficiënt voor cilindrische onderdelen.

- Deze methode is veelzijdig en kan met verschillende soorten draaibanken worden gebruikt.

Beperkingen

- Draaien is alleen beperkt tot cilindrische vormen

- De initiële insteltijd kan hoog zijn.

- Voor een handmatige draaibank zijn vakkundige handelingen nodig.

#3 Frezen

Frezen is ook een bewerkingsproces waarbij het object stil blijft staan terwijl het snijgereedschap ronddraait en het vormt. Dit proces maakt complexere ontwerpen dan cilindrische objecten.

Er zijn meestal twee soorten freesmachines. Verticaal frezen heeft een verticale spindel, vandaar de naam. Deze spindel houdt het snijgereedschap vast en kan op en neer bewegen. Horizontaal frezen daarentegen heeft een horizontale spindel, vandaar de naam. Deze spindel beweegt van links naar rechts.

Frezen is een veelgebruikte bewerkingsmethode voor gietstukken in gieterijen. Het wordt veel gebruikt om mallen te maken voor spuitgietwerk, aluminium gietwerk en diverse metalen onderdelen.

Functies en voordelen

- Hij kan verschillende materialen en vormen aan.

- Frezen produceert nauwkeurige en gedetailleerde onderdelen.

- Deze gietbewerking biedt hogesnelheidsbewerkingen.

Beperkingen

- Snijgereedschap kan snel slijten.

- De eerste installatie kan duur zijn.

#4 Boren

Boren is een ander type gietbewerking dat alleen gaten maakt. Het wordt veel gebruikt in veel toepassingen, vooral in de productie en bouw. Gieten boren wordt veel gebruikt in gieterijen om mallen te maken en de gegoten onderdelen af te werken.

De boormachine heeft een roterend snijgereedschap dat een boor wordt genoemd. Het object blijft stilstaan. Het snijgereedschap verwijdert geleidelijk het materiaal en maakt een gat. De machine drukt de boor maar tegen het materiaal. Terwijl het draait, snijdt het het materiaal weg om een gat te vormen.

Functies en voordelen

- Boren is geschikt voor alle vaste materialen.

- Het is een kosteneffectieve methode.

- Deze methode biedt een hoge nauwkeurigheid (tot ±0,01 mm).

- Er is een breed scala aan booropties.

Beperkingen

- Boren kan warmte opwekken, waardoor dunnere materialen kunnen vervormen.

- De diepte van het gat hangt af van de grootte van de boren.

#5 Slijpen

Slijpen is een zeer bekend bewerkingsproces voor gietstukken, vooral in gieterijen. Er wordt meestal een slijpschijf gebruikt om materiaal van het oppervlak van het werkstuk te verwijderen. Deze gietbewerking wordt vaak gebruikt om gietdelen glad te maken.

Over het algemeen zijn er vier soorten slijpmachines. Vlakslijpmachines zijn geschikt voor vlakke oppervlakken. Aan de andere kant zijn cilindrische slijpmachines voor cilindrische onderdelen. Centerloze slijpmachines worden gebruikt voor onderdelen zonder center. Inwendige slijpmachines ten slotte worden gebruikt voor inwendige oppervlakken. Hoewel er veel slijpmachines zijn, komen deze vier het meest voor.

Functies en voordelen

- Slijpen maakt het oppervlak van je metalen onderdelen glad en glanzend.

- Het kan een hoge precisie en oppervlakteafwerking bereiken.

- Geschikt voor zowel harde als broze materialen.

- Het verbetert de nauwkeurigheid van de gegoten onderdelen.

Beperkingen

- Langzaam proces

- Behoefte aan arbeid

#6 EDM: elektrische ontladingsbewerking

Zoals de naam al zegt, gebruikt deze gietbewerkingsmethode elektrische ontladingen om metaal te vormen. Het is vooral geschikt voor zeer complexe metalen onderdelen.

Vonkmachines verwijderen materiaal met behulp van gecontroleerde elektrische vonken. Deze technologie wordt veel gebruikt in gieterijen. Bij deze methode scheidt een diëlektrische vloeistof het werkstuk en de elektrode. De vonken eroderen het metaal en creëren de gewenste vorm.

Deze methode wordt gebruikt in gieterijen om mallen en matrijzen te maken. Later gebruiken gietgieterijen deze mallen om unieke metalen onderdelen te maken. EDM komt ook veel voor bij het maken van fijn afgestemde en afgewerkte gietstukken.

Functies en voordelen

- Met EDM-gietwerk kunnen extreem hoge toleranties worden bereikt. Volgens experts zijn toleranties tot ±0,0001 mm mogelijk.

- Je kunt een breed scala aan complexe vormen en ingewikkelde ontwerpen maken.

- Deze methode creëert geen mechanische kracht.

- EDM biedt een gladde en fijne oppervlakteafwerking.

Beperkingen

- EDM is een langzaam proces.

- Werkt alleen met geleidende materialen

#7 Lasersnijden/graveren

Lasergraveren is een andere populaire bewerkingsmethode in metaalgieterijen. Het maakt gebruik van een krachtige laserstraal om materialen te snijden/graveren en markeringen te graveren of het oppervlak te etsen. Beide processen zijn nauwkeurig en met computersoftware kun je ze besturen.

Bij gietbewerking snijdt een lasermachine door metaal. De laser smelt, verbrandt of verdampt het materiaal. Op deze manier kun je onnodige metalen delen uit het origineel verwijderen. Bij graveren kun je tekst, logo's of productnummers markeren met lasertechnologie.

Functies en voordelen

- Lasersnijden biedt een hoge precisie.

- Je kunt een lasersnijmachine gebruiken om veel materialen te snijden.

- Het creëert minder afval.

- Het is een niet-geleidend proces, dus de methode is veilig.

- Volledig geautomatiseerd.

Beperkingen

- Lasersnijden/graveren is relatief duurder dan andere methoden.

- Je kunt niet werken met dikkere materialen. Hoe dichter het metaal is, hoe meer laservermogen nodig is.

- Reflecterende materialen kunnen problemen veroorzaken.

Kennismaking met machinale bewerking van aluminium gietstukken

Het machinaal bewerken van aluminium gietstukken is typisch de afwerking van aluminium gietstukken. Het combineert voornamelijk twee processen: gieten en machinaal bewerken. De spuitgietmethode heeft vaak de voorkeur voor het gieten van aluminium.

Eerst brengen we het ruwe aluminium in de verwarmingskamer. Vervolgens brengt deze kamer het gesmolten metaal automatisch naar de injectiekamer. De injectiekamer duwt het gesmolten metaal vervolgens onder de juiste druk in de matrijs. Door de hoge druk kan het vloeibare metaal elke hoek van het ontwerp bereiken. HPDC, LPDC, zwaartekrachten vacuümgieten zijn standaard spuitgietmethodes. Op deze manieren worden nauwkeurige aluminium gegoten onderdelen gemaakt.

Nadat de metalen gietstukken klaar zijn, hebben ze nog wat afwerking nodig. Meestal gebruiken we verschillende soorten gietbewerkingen om deze onderdelen nog beter te maken. Om het extra materiaal te verwijderen, gebruiken we snijgereedschap. Om het oppervlak van een gietstuk glad te maken, slijpen, reinigen of stralen we het vaak. Vervolgens reinigen we het oppervlak op verschillende manieren. Indien nodig kunnen we later anodiseren, e-coaten of plating toevoegen.

De bewerking van aluminium gietstukken is in veel industrieën erg populair. Auto-industrie, lucht- en ruimtevaart, medische industrie, elektronica en consumentengoederen komen veel voor. We kunnen echter verschillende aluminiumlegeringen gebruiken om veel aluminium onderdelen voor deze industrieën te maken.

Een aluminium-siliconenlegering is bijvoorbeeld perfect voor sterkte en slijtvastheid. Aan de andere kant biedt een aluminium-magnesiumlegering een uitstekende weerstand tegen corrosie. Bovendien is een aluminium-zinklegering geschikt voor machinale verwerking. De keuze hangt dus vooral af van het type product.

Dingen die je moet overwegen bij het machinaal bewerken van aluminium gietstukken

Bij het machinaal bewerken van aluminium gietstukken moet rekening worden gehouden met verschillende factoren. Deze factoren zorgen meestal voor de kwaliteit, efficiëntie en precisie van het uiteindelijke onderdeel. Elk aspect hieronder speelt een cruciale rol bij het bereiken van de beste resultaten.

#1 Materiële toestand

Voordat je het aluminium gietstuk gaat bewerken, moet je de toestand ervan controleren. Zie je vervorming of uitlopen? Vervorming is elke vervorming van een gegoten aluminium onderdeel. In de fabriek maken we het gegoten aluminium onderdeel eerst schoon als er problemen zijn.

Het volgende waar je rekening mee moet houden is het type aluminium. Is het niet warmtebehandeld of warmtebehandeld aluminium? Merk op dat niet warmtebehandeld aluminium meestal zacht is, terwijl warmtebehandeld aluminium sterker is. Deze factor speelt dus een cruciale rol bij de keuze van het snijgereedschap.

#2 Koeling

Koelvloeistof is hier belangrijk. Het heeft drie belangrijke functies. (1) het verlengt de levensduur van de machine. (2) het houdt de kwaliteit van de bewerkte gietstukken op peil. (3) het garandeert de veiligheid van de operator.

Je vraagt je misschien af hoe je de juiste koelvloeistof voor je project kiest. Zoals je weet, zijn er drie soorten koelvloeistof. Ze allemaal testen kan geld en tijd kosten. Wij raden echter altijd aan om een micro-emulsiekoelmiddel te gebruiken.

#3 Snijgereedschappen

Het snijgereedschap moet zorgvuldig gekozen worden voor de specifieke aluminiumlegering. We kiezen meestal snijgereedschap met een hoge afschuiving.

Je kunt volhardmetalen frezen of PCD gebruiken. Merk op dat PCD relatief duurder is dan volhardmetalen gereedschap. Je kunt er echter betere resultaten mee behalen en er lang mee werken.

#4 snijgeometrie

Drie snijgeometrieën zijn essentieel: spaanhoek, vrijloophoek en spaanvorming. Een positieve spaanhoek is geschikt voor zachte en kneedbare metalen zoals aluminium. De juiste vrijloophoek voorkomt wrijving van het gereedschap. Tot slot helpt een perfect ontwerp bij een efficiënte spaanafvoer. Deze factoren zijn essentieel voor snijefficiëntie en een gladde oppervlakteafwerking.

#5 Aanvoer en snelheid

Cyclustijd is hier een cruciaal aspect. We richten ons altijd op het verminderen ervan. Hiervoor gebruiken we CAD/CAM-programma's voor nauwkeurige bewerkingssimulaties. Bovendien kan moderne technologie de consistentie en efficiëntie verbeteren.

#6 Armaturen

Het kiezen van de juiste opspanning wordt een probleem als je te maken hebt met complexe ontwerpen. In dit geval beoordelen we professioneel hoe we elk aluminium onderdeel moeten vasthouden en opspannen. Onze experts vinden meestal de beste oplossing voor elk onderdeel. In dit geval helpen verende steunen enorm.

Veelgestelde vragen

Waarom is machinale bewerking altijd nodig als een onderdeel gegoten is?

Machinale bewerking is meestal nodig na het gieten om nauwkeurige afmetingen te verkrijgen. Zoals je weet, hebben gegoten onderdelen vaak ruwe oppervlakken en moeten ze aan de exacte specificaties voldoen. Gieten verwijdert overtollig materiaal en zorgt voor een glad oppervlak.

Wat is gegoten aluminium vs. CNC aluminium?

Gietaluminium wordt meestal gevormd door gesmolten aluminium in een mal te gieten. Na het stollen creëert het gesmolten metaal complexe vormen. CNC aluminium wordt meestal bewerkt uit een massief aluminium blok met behulp van CNC technologie. Het ene is een additief proces, terwijl het andere een subtractief proces is.

Is gieten goedkoper dan machinaal bewerken?

Dat hangt ervan af. Voor grote productieorders is gieten over het algemeen goedkoper dan machinaal bewerken. Bij gieten kan het maken van de matrijzen duur zijn. Maar als de matrijzen eenmaal gemaakt zijn, kun je honderdduizenden gegoten onderdelen maken. Dus gezien de totale kosten is gieten goedkoper. Voor kleinschalige productie is machinale bewerking echter de voordeligere optie.

Neem vandaag nog contact met ons op

Neem vandaag nog contact met ons op voor al uw behoeften op het gebied van aluminium gietbewerking. Ons deskundige team staat altijd klaar om u te helpen met hoogwaardige, nauwkeurige en efficiënte oplossingen. Neem nu contact op om de behoeften van uw project te bespreken en een offerte te ontvangen. We zijn er om u te helpen uw productiedoelen te bereiken.

0 reacties