Voor het maken van vliegtuigonderdelen door middel van spuitgieten worden sterke, lichte metalen gebruikt. Gangbare metalen zijn aluminium (zoals A380), magnesium (zoals AZ91D) en titanium. Deze metalen worden gekozen omdat ze sterk zijn maar niet veel wegen. Heet, gesmolten metaal wordt heel snel in een stalen mal geduwd. Dit zorgt voor ingewikkelde vormen en minder onderdelen om in elkaar te zetten. Het is goedkoper om op deze manier veel onderdelen te maken. Het gesmolten metaal wordt onder zeer hoge druk (meestal tussen 10 en 210 MPa) in de mal geduwd.

Laten we eens kijken naar de diepere informatie over spuitgieten in onderdelen voor de ruimtevaart. Dit omvat de unieke methoden, materialen, toepassingen, voordelen, enz.

Vraag vanuit de luchtvaartindustrie

De lucht- en ruimtevaartindustrie heeft altijd behoefte aan onderdelen die sterk en toch licht zijn. Traditionele methoden hebben echter uitdagingen en slagen er vaak niet in om dit soort producten te maken. Deze onderdelen zijn bestand tegen vermoeiing en kunnen extreme temperaturen en drukken aan.

Daarom, in het begin van de 20e eeuw, spuitgietmethodes ontstonden en groeiden. Deze processen zijn nu op grote schaal populair. Ze kunnen complexe onderdelen binnen enkele seconden produceren.

Voorbeelden zijn landingsgestelonderdelen, satellietonderdelen en motorsteunen.

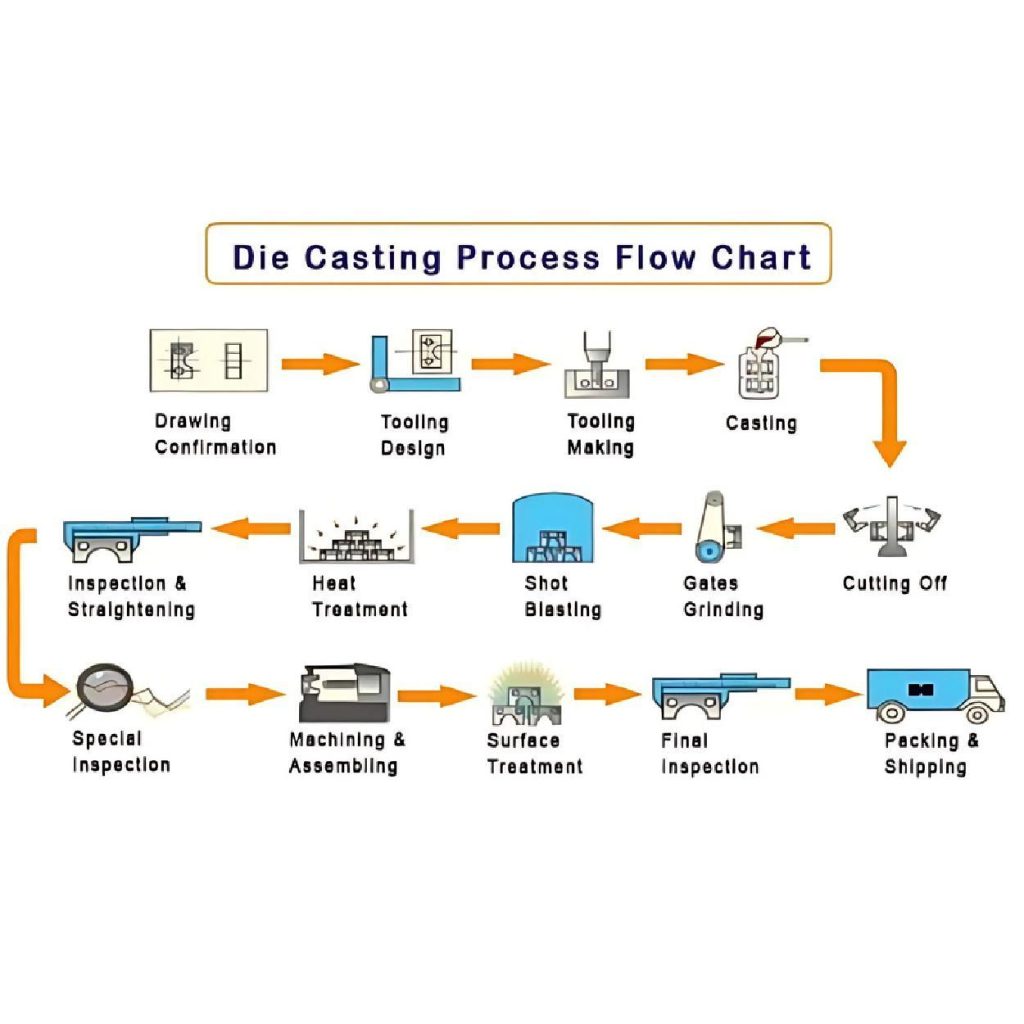

Bij spuitgieten zijn de stappen eenvoudig. De eerste stap is het smelten van het materiaal in een oven. Daarna verplaatsen spuitgieters dit metaal naar machines en injecteren het gelijkmatig in de matrijsholte. Er wordt hoge druk uitgeoefend en de matrijs blijft stevig gesloten tot de onderdelen stevig worden en klaar zijn om te worden verwijderd.

Voordelen van spuitgietwerk voor de ruimtevaart

1. Precisie en nauwkeurigheid

De fabrikanten produceren precisieonderdelen voor de lucht- en ruimtevaart. Ze zorgen ervoor dat het onderdeel perfect past met nauwkeurige metingen. Dit onderdeel heeft ook toleranties van +/- 0,005 inch of beter. Bijvoorbeeld motoren en turbines.

2. Complexe geometrieën

Waarom doen fabrikanten er weken over om een matrijs te voltooien? Omdat ingewikkelde vormen van onderdelen nog steeds een uitdaging vormen voor elke techniek. Daarom zorgen ze ervoor dat de mal de kracht van de druk en de precisie en complexiteit van het koelen bevat.

Op die manier verkrijgen ze verschillende vormen met interne koelkanalen en ondersnijdingen tijdens het gieten. Deze eigenschappen zorgen ervoor dat het onderdeel betere prestaties kan leveren en minimaliseren het materiaalgebruik. Met spuitgiettechnieken kunnen bijvoorbeeld complexe onderdelen worden gemaakt met een complexiteitsniveau van 8/10.

3. Gewichtsvermindering

Met spuitgieten kun je 15 tot 25 % lichtere onderdelen voor de ruimtevaart maken. Deze onderdelen dragen bij tot 10% minder brandstofverbruik en lagere emissies in vliegtuigen en ruimtevaartuigen. Bovendien beperkt dit proces de uitstoot tot een minimum. Het vergemakkelijkt de bescherming van het klimaat.

4. Kosteneffectiviteit

Spuitgietprocessen vereisen minder arbeid en machinale bewerking. Daarom bespaart het productietijd met ongeveer 50% en geld tot 30%. Een snellere productie verlaagt ook de algemene kosten met behoud van een hoge kwaliteit.

5. Materiaalafval minimaliseren

In wezen draagt dit proces bij aan een duurzamere en milieuvriendelijkere omgeving. Omdat het minder materiaal gebruikt en ook het afval tijdens het gieten minimaliseert. Dat kan ongeveer 70% zijn.

Ruimtevaart Matrijzenafgietsel Materialen

Toepassingen in de lucht- en ruimtevaartindustrie vertrouwen op verschillende materiaalopties. Maar vooral de volgende materialen met speciale kwaliteiten genieten de voorkeur.

- Aluminiumlegeringen

- Magnesium legeringen

- Zinklegeringen

- Koperlegeringen

Aluminiumlegeringen

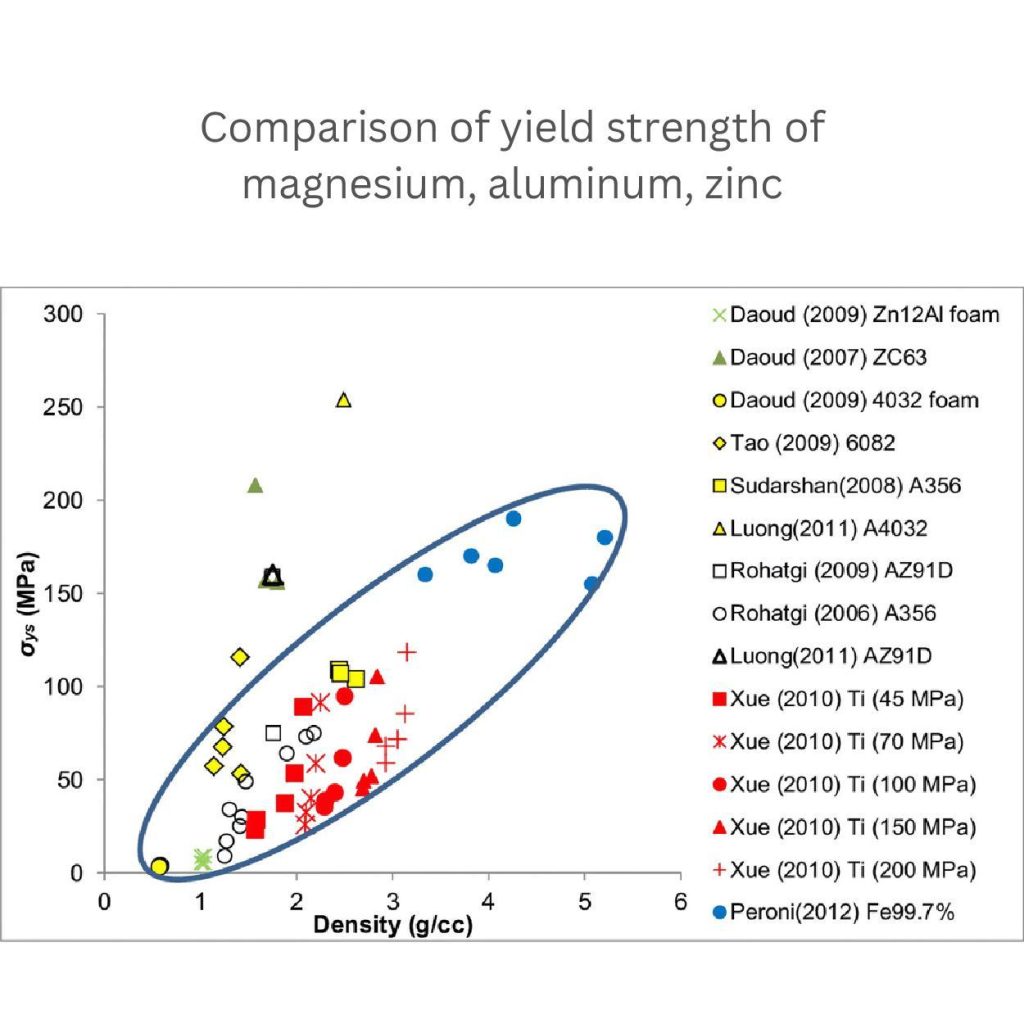

We weten allemaal dat aluminium bekend staat om zijn lichtgewicht. Het heeft een sterkte-gewichtsverhouding van 90.000 psi / 2,7 g/cm³. Dit materiaal voorkomt roest in natte omstandigheden tot wel 1000 uur lang.

Aluminium draagt ook warmte over en is beter bestand tegen beschadigingen. Al deze eigenschappen van dit metaal zijn van vitaal belang voor vliegtuigonderdelen. Dit zijn motoren, carrosserieën, satellieten, enz.

Magnesium legeringen

Magnesiumlegeringen zijn licht maar bieden sterkte in onderdelen. Hun verhouding sterkte/gewicht is 200 MPa / 1,8 g/cm³.

Fabrikanten kunnen er gemakkelijk complexe onderdelen van maken. Het kan trillingen beter verminderen dan aluminium.

Bovendien blijven magnesium onderdelen voor de ruimtevaart, zoals motorsteunen, satellietonderdelen en raketonderdelen sterk. Ze kunnen voortdurende stress aan en verminderen trillingen.

Zinklegeringen

Deze materialen zijn sterk (40.000 psi) en hebben een hoge sterkte-gewichtsverhouding. Hun zwaartekracht is 7,0 en is minder dicht dan koper. Het is tot 500 uur bestand tegen roest onder gematigde omstandigheden.

Ze vloeien gemakkelijk in de matrijsholte en verspreiden zich goed door elke hoek van de matrijs te vullen. Dankzij deze flexibiliteit kunnen fabrikanten gedetailleerde onderdelen maken met een fijne afwerking.

Ze gebruiken zinklegeringen om onderdelen te maken omdat ze duurzaam en gemakkelijk te vormen zijn. Bijvoorbeeld kleine hardware, motoronderdelen en elektronische systemen.

Koperlegeringen

Koper heeft een specifieke sterkte van ongeveer 24,7 kN-m/kg. Het draagt warmte (300 W/m-K) effectief over. Het beschermt ook tot 2000 uur tegen roest, zelfs onder zoute wateromstandigheden. Daarnaast is koper ook een sterke (60.000 ps) optie voor ruimtevaartonderdelen zoals warmtewisselaars, elektrische onderdelen en raketonderdelen.

Gereedschapsmaterialen in spuitgietwerk voor de ruimtevaart

Stalen mal

Weet je dat stalen mallen heel gebruikelijk zijn bij spuitgieten? Omdat ze sterker zijn dan het gegoten onderdeel en bestand zijn tegen grote hitte. Je kunt stalen mallen gebruiken om onderdelen te maken zoals vliegtuigvleugels en motoronderdelen. Verrassend genoeg blijven stalen mallen sterk en gaan ze meer dan 100.000 keer mee zonder schade. Ze verliezen ook hun vorm niet, zelfs niet bij intense hitte en druk.

Aluminium gietvorm

Aluminium mallen zijn goedkoper en licht van gewicht. Dit soort mallen kun je gebruiken voor het maken van kleine onderdelen of prototypes. Je kunt bijvoorbeeld testmonsters maken zoals kleine schroeven, clips of connectoren. Je moet echter niet vertrouwen op deze zachte metalen mallen. Want ze zijn niet bestand tegen hogere temperaturen.

Waarom is dat belangrijk?

Waarom is gereedschapmateriaal belangrijk bij spuitgieten voor de ruimtevaart? De ingenieurs kiezen het materiaal van de matrijs op basis van het onderdeel dat ze maken. Zo kiezen ze een stalen matrijs of een andere sterke matrijs als het onderdeel onderhevig is aan veel stress of hoge hitte. Voor kleinere of minder belaste onderdelen kiezen ze echter de aluminium matrijs, wat geld en tijd bespaart.

Regels voor matrijsontwerp voor onderdelen voor de lucht- en ruimtevaart

Koelkanalen

In spuitgietmachines zijn koelkanalen pijpen of gaten. De fabrikanten laten koud water of olie uit deze kanalen in de mal stromen. Dat zet het gesmolten deeltje om in vaste vorm en koelt de mal gelijkmatig af.

Koelkanalen voorkomen dat onderdelen krimpen en een ongelijkmatige vorm aannemen. Ze houden het onderdeel nauwkeurig. Houd voor aluminium onderdelen de matrijstemperatuur tussen 180 en 220 °C.

Ontluchting

Dies bevatten kleine openingen die ventilatiegaten worden genoemd. Deze openingen laten lucht ontsnappen. Stel je voor dat de openingen er niet zijn in de mal, dan kunnen luchtbelletjes die ontstaan tijdens het gieten de vorm van de onderdelen ruïneren. Deze luchtbellen tasten ook de sterkte van het onderdeel aan en veroorzaken scheuren.

Ventilatieopeningen zijn ook belangrijk voor dunne onderdelen. Ze behouden hun eigenlijke vorm, zoals beugels, om ze sterk te houden.

Uitwerpsystemen

Fabrikanten voegen pinnen en platen toe aan uitwerpsystemen. Deze hulpmiddelen helpen hen om het spuitgietproduct uit de matrijs te duwen.

Pennen en platen moeten onderdelen met gelijkmatige kracht indrukken. Op deze manier buigen of breken ze geen kwetsbare onderdelen.

Dunne onderdelen zoals satellieten moeten bijvoorbeeld voorzichtig worden uitgeworpen. Zodat ze in vorm blijven.

Smeltprocessen in spuitgietwerk voor de ruimtevaart

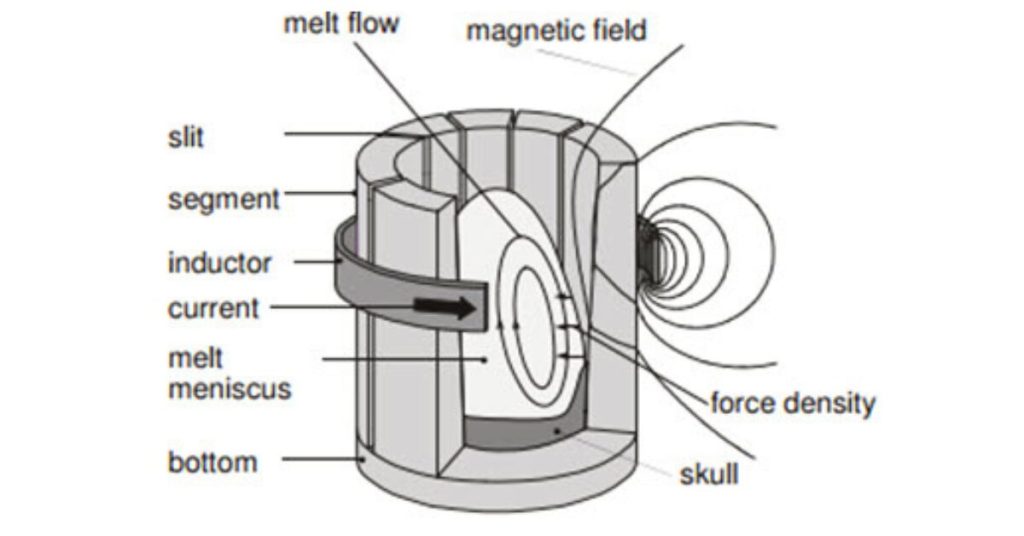

1. Inductiesmelten

De fabrikant gebruikt een wisselstroom (AC) voor inductiesmelten. Deze stroom genereert een magnetisch veld. Dat veroorzaakt de vorming van de EMF (elektromotorische kracht). Deze krachten smelten het materiaal gelijkmatig en snel. Veel voorkomende frequenties van wisselstroom zijn:

- Middenfrequentie (MF) rond 1-10 kHz

- Hoge frequentie (HF) rond 10-100 kHz

- Zeer hoge frequentie (VHF) rond 100-500 kHz

De temperatuur is echter afhankelijk van het type materiaal. Aluminium wordt bijvoorbeeld gesmolten bij 650-700 °C voor onderdelen zoals motorblokken. De fabrikant zorgt er ook voor dat er geen onzuiverheden in het metaal zitten en dat het schoon is om te gebruiken voor het gieten.

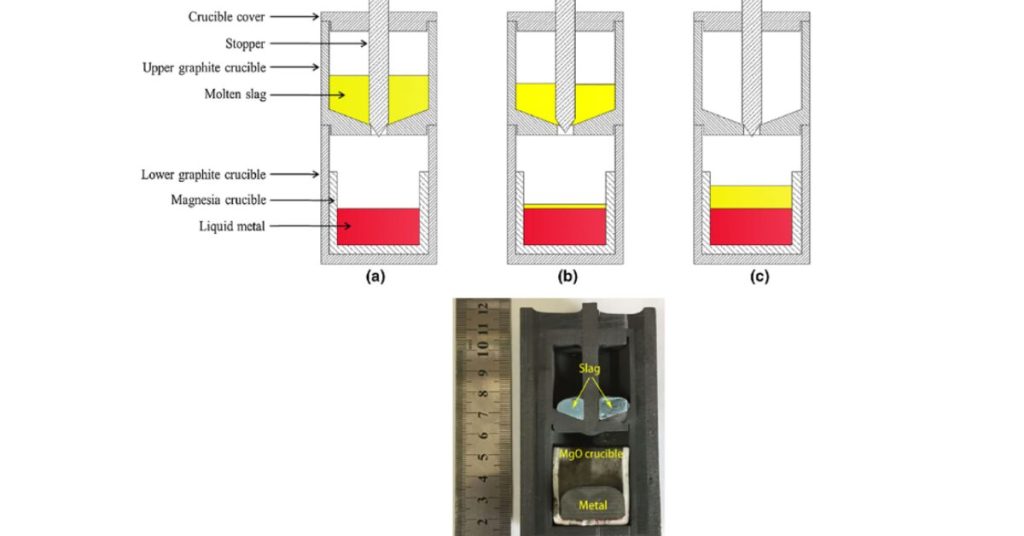

2. Smeltkroes

Smeltkroesmethoden omvatten verschillende parameters, vooral als ze hitte gebruiken om materialen te smelten. Ten eerste varieert de temperatuur van 500 tot 2000 °C, afhankelijk van het smeltpunt van het metaal. Ook houdt de fabrikant de temperatuur tussen 1000 en 1800 °C.

Ze regelen de warmtesnelheid tussen 1 en 10 °C/min en laten het metaal 30 minuten tot enkele uren weken. Daarnaast beheren ze warmtestroom bij 1-10 kW/m. Het brandstofverbruik voor verwarming varieert en hangt af van het type oven.

Als je echter een gasoven gebruikt, kan deze ongeveer 1-10 m³/u gebruiken en een oliegestookte oven 1-10 L/u. Fabrikanten smelten het metaal bij atmosferische druk, ongeveer 1013 mbar.

Maar voor vacuüm spuitgieten kan het ongeveer 10-1000 mbar zijn. De kroesmethode is heel eenvoudig. Het werkt goed voor kleinere onderdelen. Zoals schakelaars en elektronische aansluitingen.

Nabewerkingen bij spuitgietwerk voor de ruimtevaart

1. Trimmen

Bijspanen bij spuitgiettechnieken voor de ruimtevaart is belangrijk om metaalresten rond het spuitgietproduct te verwijderen. De fabrikanten maken de randen schoon met een snijmachine. Deze machines houden de randen en hoeken glad en nauwkeurig. Ruimtevaartonderdelen moeten namelijk minder dan 0,1 mm fout hebben in de randen.

2. Warmtebehandeling

Warmtebehandeling tijdens het ontgieten maakt ruimtevaartonderdelen sterker. De fabrikanten smelten de metalen onderdelen, zoals aluminium, eerst tot 530 °C. Daarna worden ze snel afgekoeld en opnieuw verhit tot 160 °C. Dit proces is gunstig voor het maken van zwaar belaste onderdelen. Bijvoorbeeld landingsgestellen.

3. Oppervlakteafwerking:

Wanneer je ruw metaal omzet in een specifiek product, moet het een extra oppervlaktebehandeling krijgen om roest en slijtage te weerstaan. Daarom passen fabrikanten verschillende coatings toe, zoals galvaniseren en titaniumnitride coating.

Ze voegen bijvoorbeeld galvanisch dunnere lagen van 5-10 µm toe om corrosie in het zinkdeel tegen te gaan. Op dezelfde manier bevatten geanodiseerde aluminium onderdelen een 20-25 µm dikke beschermlaag. Zinken onderdelen worden gegalvaniseerd met een dunnere laag van 5-10 µm om corrosie tegen te gaan.

Overzicht van spuitgiettechnieken in de ruimtevaart

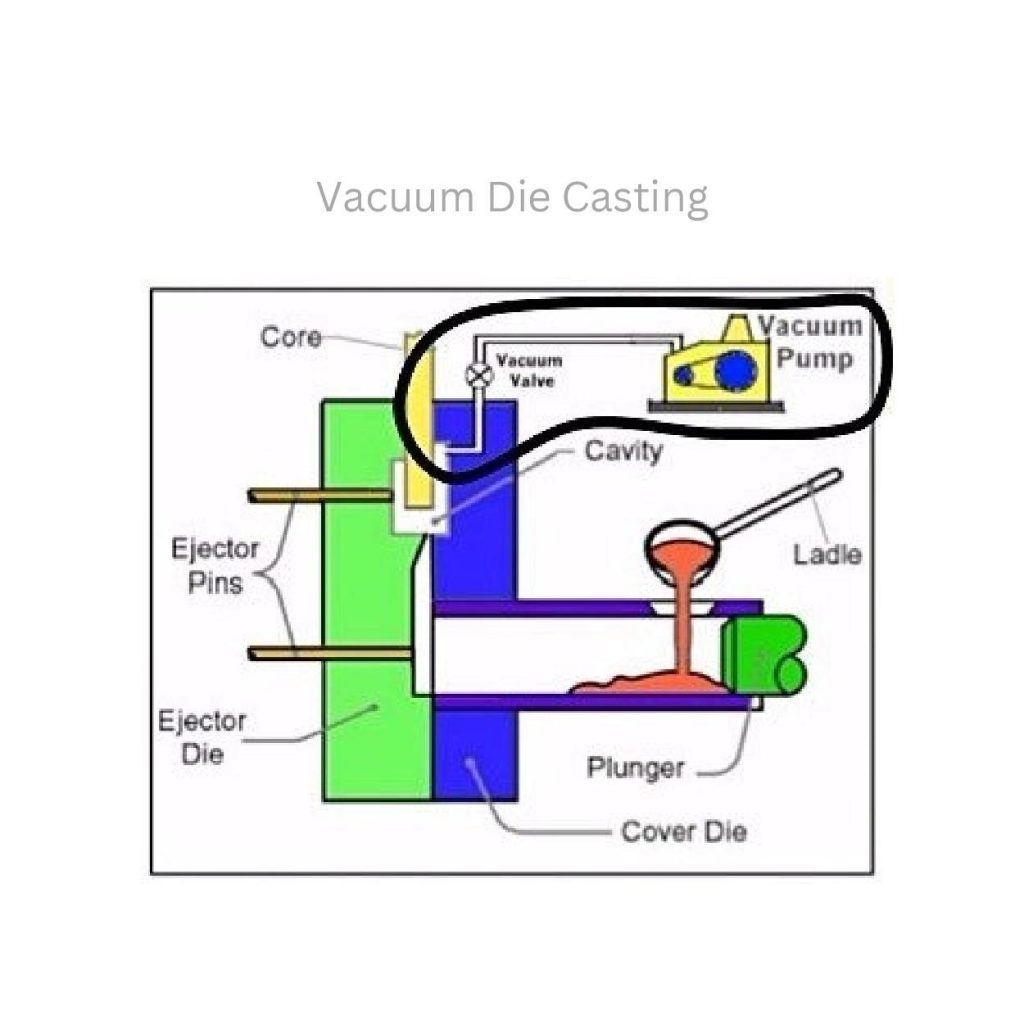

Vacuüm spuitgieten:

Vacuümspuitgieten voor de ruimtevaart creëert foutloze onderdelen. Het verwijdert luchtonderbrekingen tijdens het gieten. Want de aanwezigheid van lucht in de mal veroorzaakt bellen. Dat leidt tot beschadiging van het onderdeel. Dit proces beschermt het onderdeel dus tegen poreusheid en scheuren.

Met deze techniek krijg je sterkere en gladdere onderdelen. Satellietbehuizingen moeten bijvoorbeeld spanningen en scheuren vermijden.

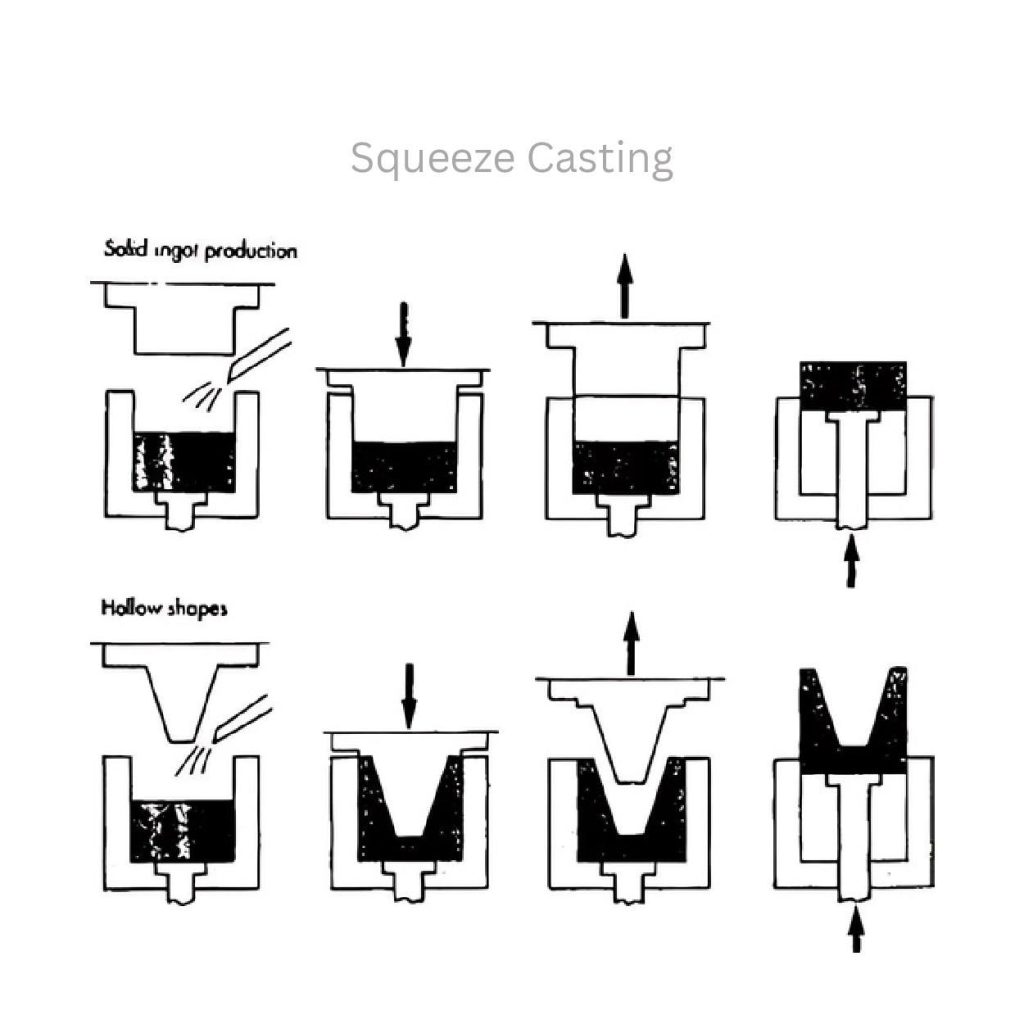

Spuitgieten:

Fabrikanten gebruiken spuitgieten om dichtere onderdelen te maken. Deze onderdelen zijn duurzamer en sterker. Bij deze techniek persen ze het metaal wanneer het afkoelt met de stempel of het plunjer onderdeel. Dit proces verwijdert luchtlekken.

Fabrikanten zetten het metaal onder druk om het te verdichten voor massieve ingots. Voor holle vormen brengen ze de kern in de matrijsholte en oefenen ze druk uit om de omringende ruimte te vullen.

Knijpgieten is handig voor de productie van onderdelen voor zwaar gebruik, zoals landingsgestelbeugels. Omdat deze steunen veel gewicht moeten dragen zonder te buigen of te breken.

Conclusie:

Ruimtevaart spuitgieten is een productieproces. Fabrikanten gebruiken het om harde, gevormde vliegtuigonderdelen te maken. Ze injecteren gesmolten metalen zoals aluminium, zink of magnesium in matrijzen om bijna netvormige producten te maken. Spuitgietprocessen zijn onder andere vacuüm- of persgieten. Fabrikanten kiezen ook het juiste materiaal voor de matrijs om hun prestaties te verbeteren.

0 reacties