Do produkcji części samolotów metodą odlewania ciśnieniowego wykorzystuje się mocne, lekkie metale. Popularne metale to aluminium (np. A380), magnez (np. AZ91D) i tytan. Metale te są wybierane, ponieważ są mocne, ale nie ważą dużo. Gorący, roztopiony metal jest bardzo szybko wpychany do stalowej formy. Tworzy to skomplikowane kształty i mniej części do złożenia. Produkcja wielu części w ten sposób jest tańsza. Roztopiony metal jest wpychany do formy pod bardzo wysokim ciśnieniem (zwykle od 10 do 210 MPa).

Przeanalizujmy głębsze informacje na temat odlewania ciśnieniowego części lotniczych. Obejmuje to unikalne metody, materiały, zastosowania, korzyści itp.

Popyt w przemyśle lotniczym

Przemysł lotniczy zawsze potrzebuje części, które są mocne, a jednocześnie lekkie. Jednak tradycyjne metody napotykają wyzwania i często nie są w stanie wygenerować tego rodzaju wyników. Części te są odporne na zmęczenie i wytrzymują ekstremalne temperatury i ciśnienia.

Dlatego na początku XX w, Metody odlewania ciśnieniowego powstały i rozwinęły się. Procesy te są obecnie bardzo popularne. Mogą one produkować złożone części w ciągu kilku sekund.

Przykłady obejmują elementy podwozia, części satelitarne i mocowania silnika.

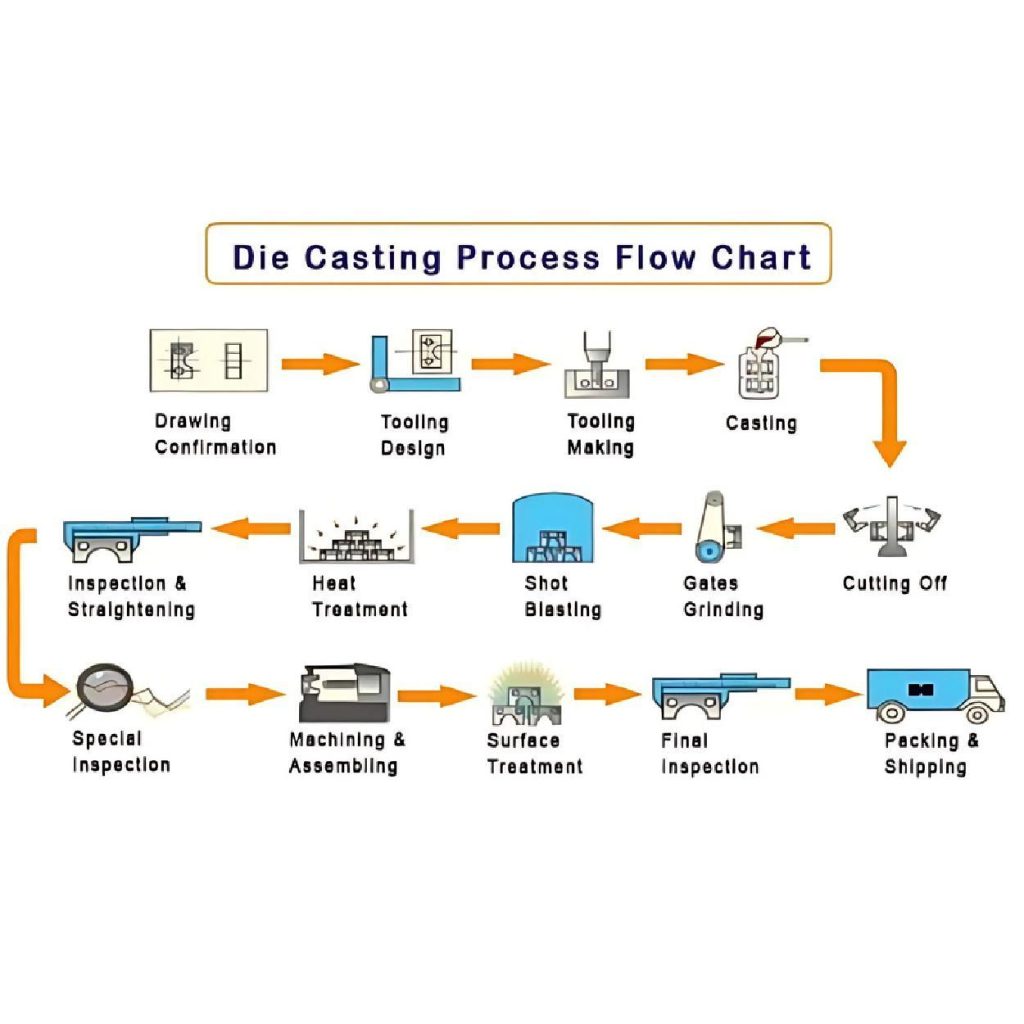

Odlewanie ciśnieniowe obejmuje proste kroki. Pierwszym krokiem jest stopienie materiału w piecu. Następnie odlewnicy przesuwają ten metal w kierunku maszyn i równomiernie wtryskują go do wnęki matrycy. Stosowane jest wysokie ciśnienie, a matryca pozostaje szczelnie zamknięta, dopóki części nie staną się stałe i gotowe do usunięcia.

Korzyści z odlewania ciśnieniowego w przemyśle lotniczym

1. Precyzja i dokładność

Producenci wytwarzają precyzyjne części lotnicze. Upewniają się, że część jest idealnie dopasowana dzięki dokładnym pomiarom. Ta część obejmuje również tolerancje +/- 0,005 cala lub lepsze. Na przykład silniki i turbiny.

2. Geometrie złożone

Dlaczego producenci potrzebują tygodni na wykonanie formy? Ponieważ skomplikowane kształty części nadal stanowią wyzwanie dla każdej techniki. Dlatego też upewniają się, że forma zawiera siłę nacisku oraz precyzję i złożoność chłodzenia.

W ten sposób uzyskuje się różne kształty z wewnętrznymi kanałami chłodzącymi i podcięciami podczas odlewania. Te cechy sprawiają, że część jest w stanie osiągnąć lepszą wydajność i zminimalizować zużycie materiału. Na przykład, techniki odlewania ciśnieniowego mogą wytwarzać złożone części, osiągając poziom złożoności 8/10.

3. Redukcja wagi

Dzięki odlewaniu ciśnieniowemu można wyprodukować od 15 do 25 % lżejszych części lotniczych. Części te przyczyniają się do zmniejszenia zużycia paliwa nawet o 10% i obniżenia emisji w samolotach i statkach kosmicznych. Ponadto proces ten minimalizuje emisje. Ułatwia to ochronę klimatu.

4. Efektywność kosztowa

Procesy odlewania ciśnieniowego wymagają mniejszego nakładu pracy i obróbki skrawaniem. Pozwala to zaoszczędzić czas produkcji o około 50% i pieniądze do 30%. Szybsza produkcja zmniejsza również ogólne koszty przy zachowaniu wysokiej jakości.

5. Minimalizacja odpadów materiałowych

Zasadniczo proces ten przyczynia się do bardziej zrównoważonego i przyjaznego dla środowiska środowiska. Ponieważ zużywa mniej materiału, a także minimalizuje ilość odpadów podczas odlewania. Może to być około 70%.

Materiały odlewnicze dla przemysłu lotniczego

Zastosowania w przemyśle lotniczym opierają się na kilku opcjach materiałowych. W szczególności jednak preferowane są następujące materiały o specjalnych właściwościach.

- Stopy aluminium

- Stopy magnezu

- Stopy cynku

- Stopy miedzi

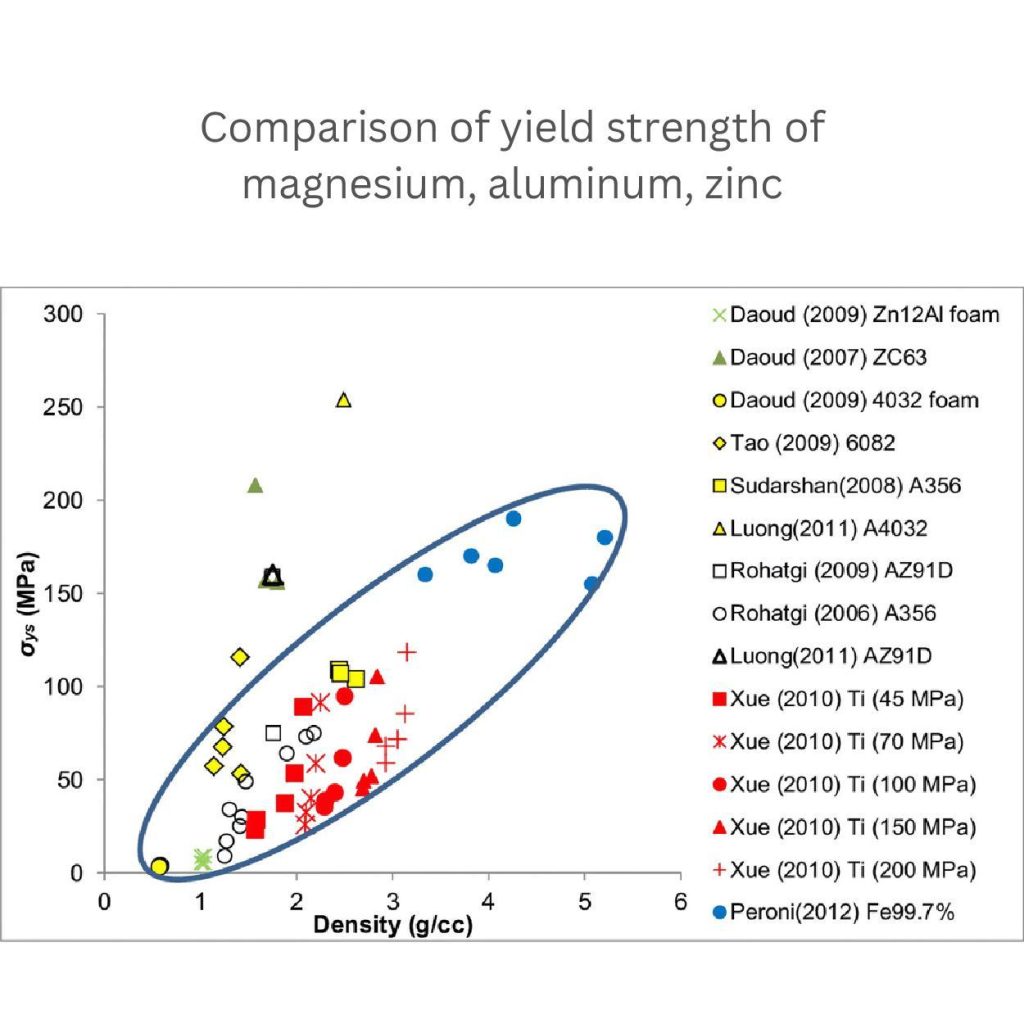

Stopy aluminium

Wszyscy wiemy, że aluminium jest znane z lekkości. Jego stosunek wytrzymałości do wagi wynosi 90 000 psi / 2,7 g/cm³. Materiał ten zapobiega rdzewieniu w mokrych warunkach nawet przez 1000 godzin.

Aluminium lepiej przenosi ciepło i jest odporne na uszkodzenia. Wszystkie te cechy tego metalu są kluczowe dla części samolotów. Są to silniki, nadwozia, satelity itp.

Stopy magnezu

Stopy magnezu są lekkie, ale zapewniają wytrzymałość części. Ich stosunek wytrzymałości do masy wynosi 200 MPa / 1,8 g/cm³.

Producenci mogą z łatwością kształtować z nich złożone części. Zmniejsza wibracje lepiej niż aluminium.

Co więcej, magnezowe części lotnicze i kosmiczne, takie jak mocowania silników, komponenty satelitarne i części rakiet, pozostają wytrzymałe. Wytrzymują ciągłe naprężenia i redukują wstrząsy.

Stopy cynku

Materiały te są wytrzymałe (40 000 psi) i mają wysoki stosunek wytrzymałości do masy. Ich ciężar właściwy wynosi 7,0 i są mniej gęste niż miedź. Są odporne na rdzę w umiarkowanych warunkach przez okres do 500 godzin.

Łatwo wpływają do wnęki matrycy i prawidłowo się rozprowadzają, wypełniając każdy narożnik formy. Ta elastyczność pozwala producentom na tworzenie szczegółowych części z precyzyjnym wykończeniem.

Używają stopów cynku do produkcji części, ponieważ są one trwałe i łatwe do kształtowania. Na przykład, drobny sprzęt, części silnika i systemy elektroniczne.

Stopy miedzi

Miedź ma wytrzymałość właściwą, która wynosi około 24,7 kN-m/kg. Skutecznie przenosi ciepło (300 W/m-K). Chroni również przed rdzą nawet w warunkach słonej wody przez okres do 2000 godzin. Ponadto, miedź jest również mocną (60 000 ps) opcją dla części lotniczych, takich jak wymienniki ciepła, części elektryczne i elementy rakiet.

Materiały narzędziowe w odlewnictwie ciśnieniowym dla przemysłu lotniczego

Forma stalowa

Czy wiesz, że formy stalowe są bardzo popularne w odlewnictwie ciśnieniowym? Ponieważ są one mocniejsze niż części odlewane i wytrzymują wysokie temperatury. Form stalowych można używać do produkcji części takich jak skrzydła samolotów i części silników. Co zaskakujące, formy stalowe pozostają mocne i wytrzymują ponad 100 000 użyć bez uszkodzeń. Nie tracą też swojego kształtu nawet pod wpływem wysokiej temperatury i ciśnienia.

Forma aluminiowa

Formy aluminiowe są tańsze i lżejsze. Ten rodzaj form nadaje się do produkcji małych części lub prototypów. Na przykład można wykonać próbki testowe, takie jak małe śruby, klipsy lub złącza. Nie należy jednak polegać na tych miękkich metalowych formach. Ponieważ nie są one w stanie wytrzymać wyższych temperatur.

Dlaczego ma to znaczenie?

Dlaczego materiał oprzyrządowania ma znaczenie w odlewaniu ciśnieniowym w przemyśle lotniczym? Inżynierowie wybierają materiał formy w oparciu o produkowaną część. W ten sposób wybierają formę stalową lub inną wytrzymałą, jeśli część jest narażona na duże naprężenia lub wysoką temperaturę. Jednak w przypadku mniejszych lub mniej obciążonych części wybierają formę aluminiową, oszczędzając pieniądze i czas.

Zasady projektowania form dla komponentów lotniczych

Kanały chłodzące

W maszynach odlewniczych kanały chłodzące przypominają rury lub otwory. Producenci przepuszczają zimną wodę lub olej przez te kanały wewnątrz formy. Powoduje to przekształcenie stopionej cząstki w formę stałą i równomierne schłodzenie formy.

Kanały chłodzące chronią części przed skurczem i nierównymi kształtami. Utrzymują dokładność części. W przypadku części aluminiowych należy utrzymywać temperaturę formy między 180 a 220°C.

Wentylacja

W matrycach znajdują się małe szczeliny zwane otworami wentylacyjnymi. Szczeliny te pozwalają na ucieczkę powietrza. Jeśli w formie nie ma otworów wentylacyjnych, pęcherzyki powietrza powstające podczas odlewania mogą zrujnować kształt części. Pęcherzyki te wpływają również na wytrzymałość części i powodują pęknięcia.

Otwory wentylacyjne są również ważne w przypadku cienkich części. Utrzymują ich rzeczywisty kształt, taki jak wsporniki, aby zachować ich wytrzymałość.

Systemy wyrzutowe

Producenci dodają sworznie i płyty do systemów wyrzucania. Narzędzia te pomagają im wypchnąć uformowaną część z matrycy.

Kołki i płytki powinny dociskać części z równomierną siłą. W ten sposób nie zginają ani nie łamią delikatnych części.

Na przykład cienkie elementy, takie jak satelity, wymagają ostrożnego wyrzucania. Dzięki temu zachowują swój kształt.

Procesy topienia w odlewnictwie ciśnieniowym dla przemysłu lotniczego

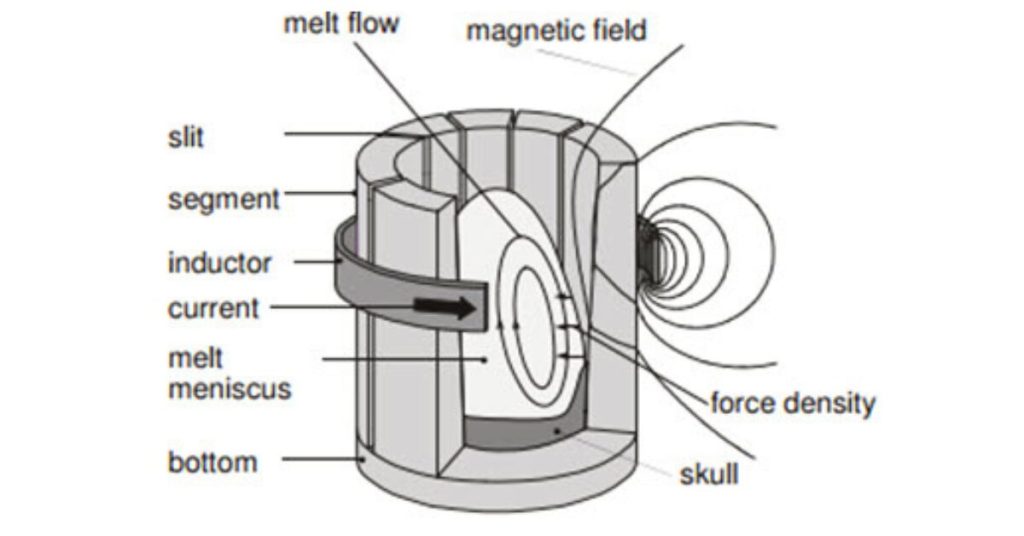

1. Topienie indukcyjne

Producent stosuje prąd przemienny (AC) do topienia indukcyjnego. Prąd ten generuje pole magnetyczne. Powoduje to powstawanie pola elektromagnetycznego (siła elektromotoryczna). Siły te topią materiał równomiernie i szybko. Typowe częstotliwości prądu przemiennego to:

- Średnia częstotliwość (MF) około 1-10 kHz

- Wysoka częstotliwość (HF) około 10-100 kHz

- Bardzo wysoka częstotliwość (VHF) około 100-500 kHz

Temperatura zależy jednak od rodzaju materiału. Na przykład, aluminium jest topione w temperaturze 650-700 °C dla części takich jak bloki silnika. Ponadto producent upewnia się, że w metalu nie ma żadnych zanieczyszczeń i jest on czysty do odlewania.

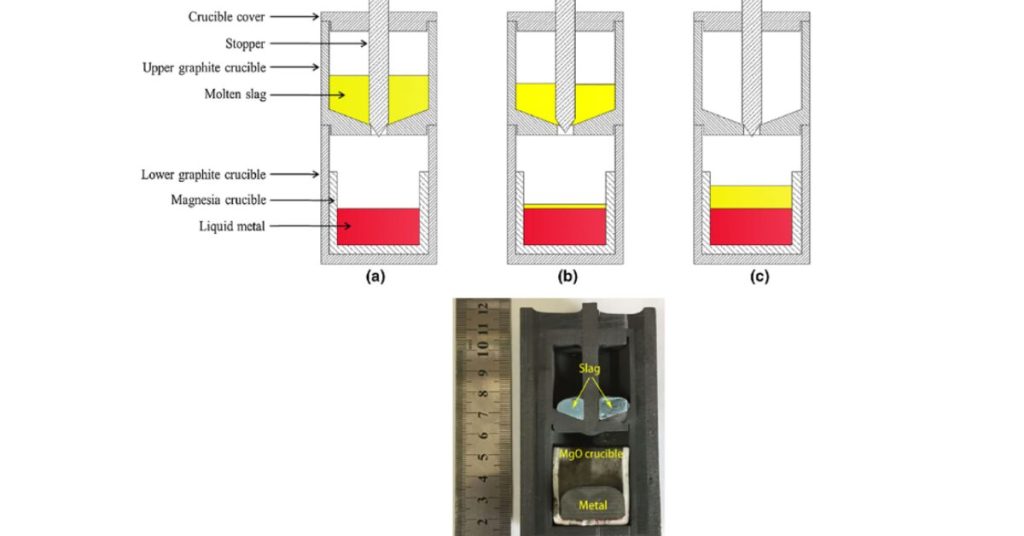

2. Topienie w tyglu

Metody tyglowe obejmują różne parametry, zwłaszcza jeśli wykorzystują ciepło do topienia materiałów. Przede wszystkim temperatura waha się od 500 do 2000 °C, w zależności od temperatury topnienia metalu. Podobnie, producent utrzymuje temperaturę utrzymywania w zakresie od 1000 do 1800 °C.

Kontrolują szybkość nagrzewania w zakresie od 1 do 10 °C/min i pozwalają metalowi moczyć się przez 30 minut do kilku godzin. Poza tym zarządzają strumień ciepła na poziomie 1-10 kW/m. Zużycie paliwa do ogrzewania jest różne i zależy od typu pieca.

Jeśli jednak używasz pieca gazowego, może on zużywać około 1-10 m³/h, a piec olejowy zużywa 1-10 L/h. Producenci topią metal pod ciśnieniem atmosferycznym, około 1013 mbar.

Jednak w przypadku odlewania próżniowego może to być około 10-1000 mbar. Metoda tyglowa jest bardzo prosta. Działa dobrze w przypadku mniejszych części. Takich jak przełączniki i połączenia elektroniczne.

Operacje przetwarzania końcowego w odlewnictwie ciśnieniowym dla przemysłu lotniczego

1. Przycinanie

Przycinanie w technikach odlewania ciśnieniowego w przemyśle lotniczym jest ważne, aby usunąć resztki metalu wokół uformowanej części. Producenci czyszczą krawędzie za pomocą maszyn tnących. Maszyny te utrzymują krawędzie i narożniki gładkie i dokładne. Ponieważ części lotnicze muszą mieć mniej niż 0,1 mm błędu na krawędziach.

2. Obróbka cieplna

Obróbka cieplna podczas odlewania sprawia, że komponenty lotnicze są mocniejsze. Producenci najpierw topią części metalowe, takie jak aluminium, do temperatury 530°C. Następnie są one szybko schładzane i ponownie podgrzewane do 160°C. Proces ten jest korzystny przy produkcji części o dużym obciążeniu. Na przykład podwozia.

3. Wykończenie powierzchni:

Po przetworzeniu surowego materiału metalowego na konkretny produkt, musi on wymagać dodatkowej obróbki powierzchni, aby był odporny na rdzę i zużycie. Dlatego producenci stosują kilka powłok, takich jak galwanizacja i powłoka z azotku tytanu.

Na przykład dodają galwanicznie cieńsze warstwy o grubości 5-10 µm, aby zatrzymać korozję w części cynkowej. Podobnie, anodowane części aluminiowe zawierają warstwę o grubości 20-25 µm w celu ochrony. Części cynkowe są pokrywane galwanicznie cieńszą warstwą o grubości 5-10 µm w celu powstrzymania korozji.

Przegląd technik odlewania ciśnieniowego w przemyśle lotniczym i kosmicznym

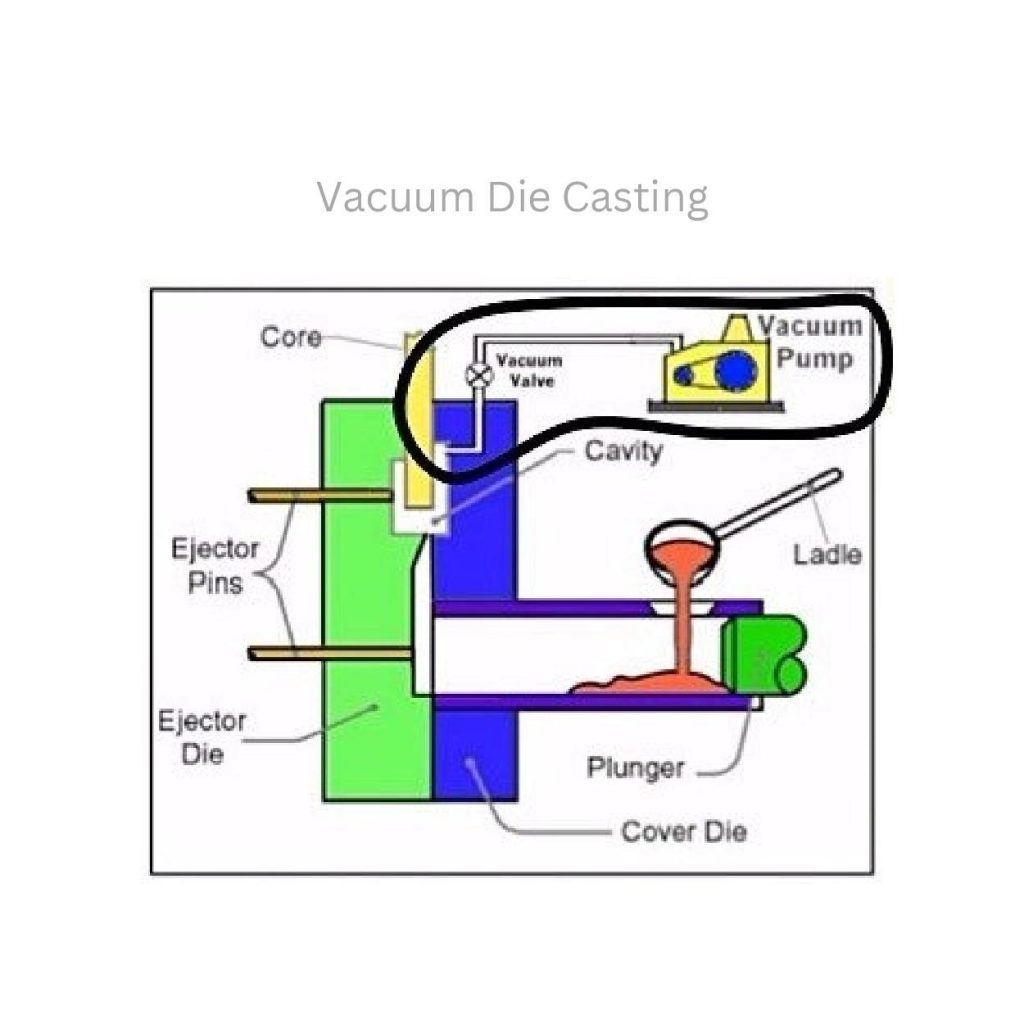

Odlewanie próżniowe:

Odlewanie próżniowe dla przemysłu lotniczego tworzy części wolne od błędów. Usuwa przerwy w dostępie powietrza podczas odlewania. Obecność powietrza w formie powoduje powstawanie pęcherzyków powietrza. Prowadzi to do uszkodzenia części. Proces ten chroni więc część przed porowatością i pęknięciami.

Korzystając z tej techniki, można uzyskać mocniejsze i gładsze części. Na przykład, obudowy satelitów muszą unikać naprężeń i pęknięć.

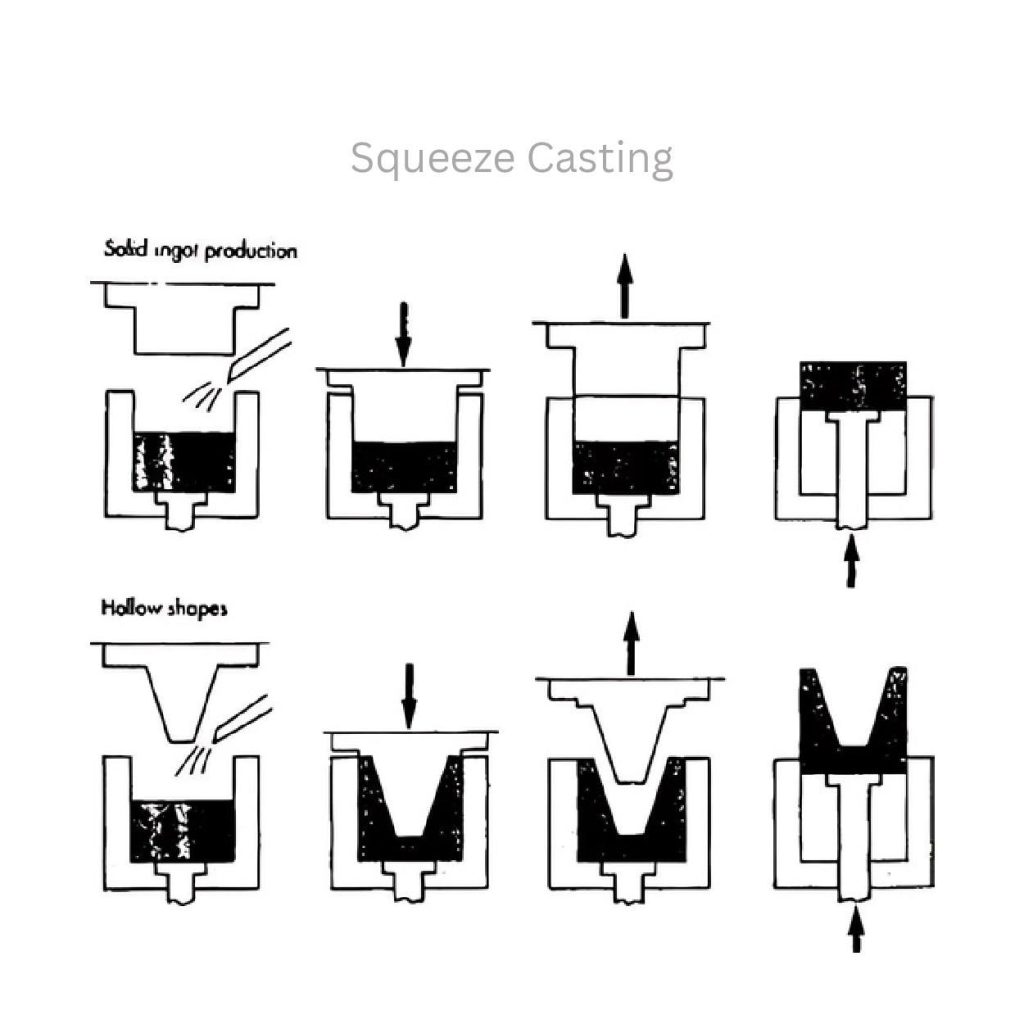

Odlewanie ciśnieniowe:

Producenci wykorzystują odlewanie ciśnieniowe do produkcji gęstszych części. Części te są trwalsze i mocniejsze. W tej technice metal jest dociskany po schłodzeniu za pomocą stempla lub tłoka. Proces ten usuwa szczeliny powietrzne.

Producenci poddają metal działaniu ciśnienia, aby zagęścić go w przypadku litych wlewków. W przypadku pustych kształtów wkładają rdzeń do gniazda formy i wywierają nacisk, aby wypełnić otaczającą przestrzeń.

Odlewanie ze ściśnięciem jest przydatne do produkcji wytrzymałych części, takich jak wsporniki podwozia. Ponieważ te wsporniki są poddawane utrzymywaniu dużego ciężaru bez zginania lub łamania.

Wnioski:

Lotnictwo i kosmonautyka odlewanie ciśnieniowe to proces produkcyjny. Producenci wykorzystują go do tworzenia wytrzymałych części lotniczych. Wtryskują stopione metale, takie jak aluminium, cynk lub magnez, do matryc w celu uzyskania produktów o kształcie zbliżonym do siatki. Procesy odlewania ciśnieniowego obejmują odlewanie próżniowe lub wyciskanie. Producenci wybierają również odpowiedni materiał na formy, aby zwiększyć ich wydajność.

0 komentarzy