![]() Odlewanie wysokociśnieniowe jest podobny do lotu trzmiela; oba są teoretycznie niemożliwe. Jednak ponad 150 lat skutecznego działania, przy stale rosnącej wydajności i jakości komponentów, pokazało, że odlewanie ciśnieniowe jest z natury solidne i zdolne do osiągnięcia wysokiego poziomu wydajności procesu. Nawet w najlepiej prowadzonych warsztatach zdarzają się braki, a poniżej omówiono diagnostykę, przyczyny i leczenie wad, które mogą pojawić się w odlewach ciśnieniowych z cynku, wszystkie te kwestie są takie same dla odlewów ciśnieniowych z aluminium i magnezu

Odlewanie wysokociśnieniowe jest podobny do lotu trzmiela; oba są teoretycznie niemożliwe. Jednak ponad 150 lat skutecznego działania, przy stale rosnącej wydajności i jakości komponentów, pokazało, że odlewanie ciśnieniowe jest z natury solidne i zdolne do osiągnięcia wysokiego poziomu wydajności procesu. Nawet w najlepiej prowadzonych warsztatach zdarzają się braki, a poniżej omówiono diagnostykę, przyczyny i leczenie wad, które mogą pojawić się w odlewach ciśnieniowych z cynku, wszystkie te kwestie są takie same dla odlewów ciśnieniowych z aluminium i magnezu

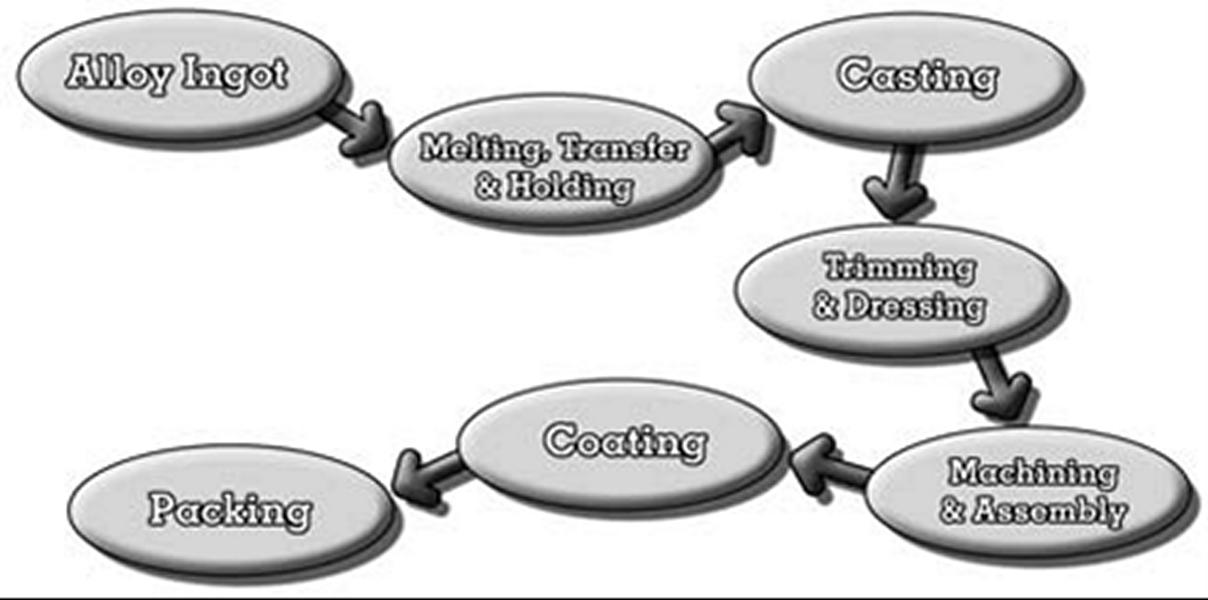

Istnieje kilka sposobów na uporządkowanie wad w celu zapewnienia spójnego podejścia do tematu. W tym artykule przyjęto podejście krok po kroku, od otrzymania wlewka stopowego do wysyłki gotowego produktu i przedstawiono informacje na temat każdego rodzaju wady w punkcie, w którym występuje. Inne metody identyfikacji wad i różne systemy wykrywania wad zostaną omówione później. Etapy procesu są wymienione poniżej:

Ponadto na różnych etapach recyklingowi będą poddawane wlewki i złom, a także należy wziąć pod uwagę składowanie i obsługę międzyprocesową. Nie wszystkie odlewy przejdą przez wszystkie procedury.

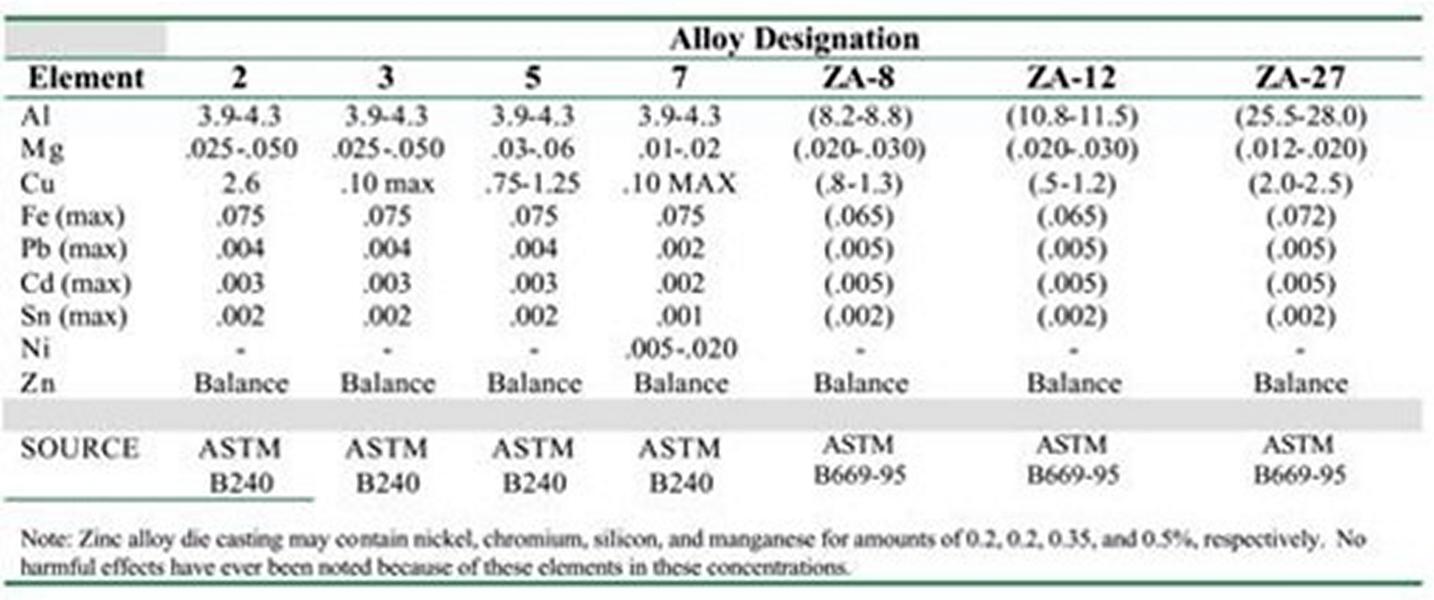

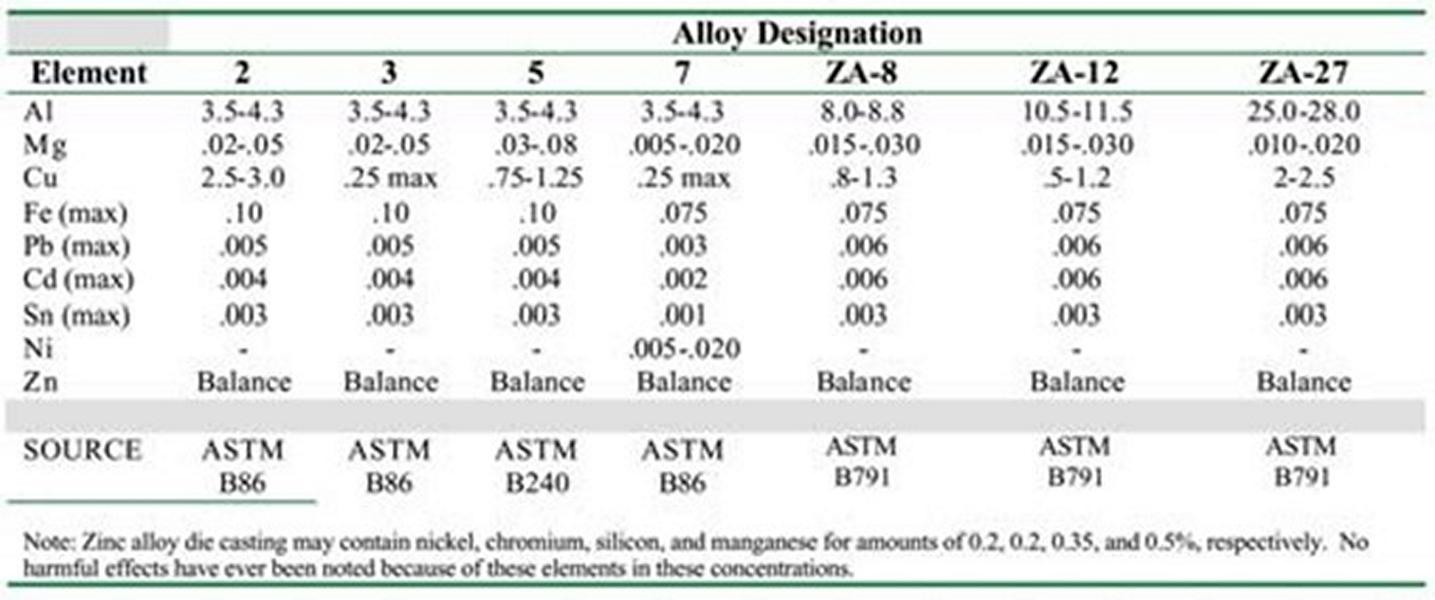

Zinc Alloy Ingot Specyfikacje:

Skład stopów odlewniczych cynku był metodycznie opracowywany przez 75 lat. Zakresy pierwiastków stopowych zostały dostrojone, a wartości maksymalne dla niebezpiecznych zanieczyszczeń zostały starannie określone. Aby uzyskać niezawodne odlewy, należy stosować wlewki spełniające międzynarodowe wymagania. Co więcej, jakość stopu musi być utrzymywana podczas operacji topienia i odlewania, aby zapewnić, że odlane komponenty spełniają kryteria składu odlewu.

Niewielkie rozbieżności między normami wlewków (tabela 1) i odlewów (tabela 2) dla każdego typu stopu mają na celu właściwe uwzględnienie zmienności spowodowanej regularnymi procesami przetwarzania i recyklingu. Używanie niespecyfikowanych wlewków, szczególnie tych zawierających wysoce toksyczne zanieczyszczenia, takie jak ołów, cyna lub kadm, nigdy nie jest uzasadnione.

Stopy są podzielone na trzy rodziny: 4% stopy aluminium (Zamak 3 i 5, a także nr 2 i 7), wyższe stopy aluminium ZA (nr 8, 12 i 27) oraz stopy miedzi (A cu cynk 5 i 10).

Ponadto niektóre inne stopy nie zostały zaakceptowane komercyjnie. Prawie wszystkie odlewy ze stopów cynku są wytwarzane ze stopów Zamak No3 lub No5, a inne są określane tylko wtedy, gdy wymagane są określone właściwości.

Wpływ zanieczyszczenia

Wpływ pierwiastków zanieczyszczających, takich jak ołów na odlewy, jest porównywalny dla wszystkich stopów. Określone maksymalne poziomy zanieczyszczeń odzwierciedlają zmienne nasilenie efektu, a także łatwość, z jaką wlewki mogą być wytwarzane przy niskich poziomach pierwiastków śladowych.

Ołów, cyna i kadm

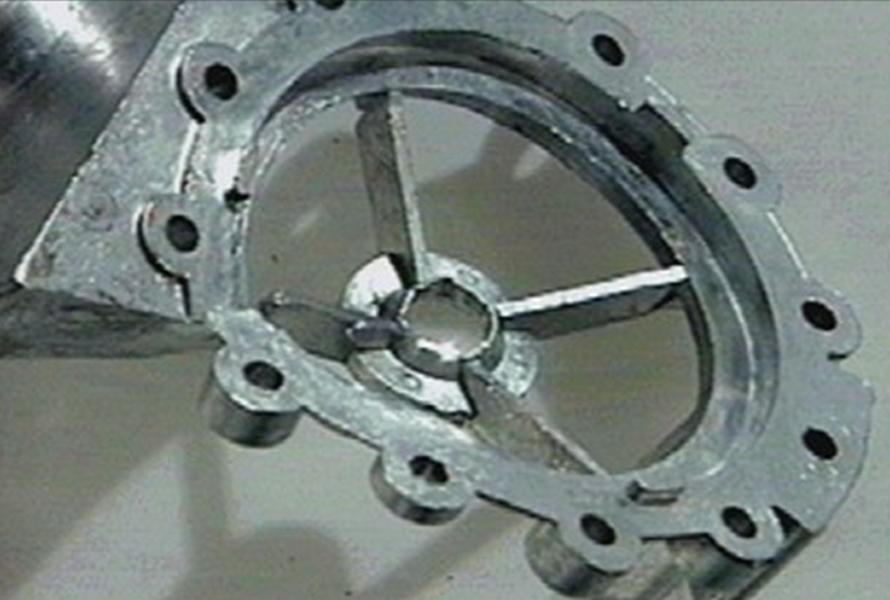

Pierwiastki te, wraz z porównywalnymi, ale mniej powszechnymi indem i talem, mogą powodować katastrofalne uszkodzenia w wyniku korozji międzykrystalicznej. "Zanieczyszczenia segregują na granicach ziaren, ułatwiając korozję międzykrystaliczną, szczególnie w ciepłym i wilgotnym środowisku. Odlewy pęcznieją i pękają, tworząc kopce szarego proszku (rysunek l).

Jeśli poziomy magnezu są utrzymywane powyżej wartości minimalnych, efekt jest nieznaczny w odlewach zawierających do zalecanych wartości maksymalnych tych zanieczyszczeń. Metody zapobiegawcze obejmują właściwy zakup wlewków i dobre gospodarowanie w celu uniknięcia zanieczyszczenia z przetopu lub środowiska warsztatowego, takiego jak lutowanie.

Żelazo

![]() Żelazo jest tylko w niewielkim stopniu rozpuszczalne w cynku, a jego nadmiar łączy się z aluminium w stopie, tworząc międzymetaliczny kompleks glinku żelaza (FeAl3). Związek ten jest niezwykle twardy, a jeśli dostanie się do odlewu, może powodować problemy z obróbką, nadmierne zużycie narzędzi i problemy z polerowaniem, ponieważ cząsteczki będą odstawać lub wyrywać się. Nadmierne ilości mogą ograniczyć płynność stopu, a tym samym jego zdolność do wypełniania matryc. Wreszcie, jeśli skoncentruje się w miejscach narażonych na naprężenia, wytrzymałość i plastyczność mogą się zmniejszyć. Istnieją dowody na to, że rozmiar cząstek, a nie ich całkowita ilość, decyduje o obrabialności, ponieważ żelazo pochodzi z tygla. Kluczowym zabezpieczeniem jest utrzymywanie temperatury metalu pod kontrolą.

Żelazo jest tylko w niewielkim stopniu rozpuszczalne w cynku, a jego nadmiar łączy się z aluminium w stopie, tworząc międzymetaliczny kompleks glinku żelaza (FeAl3). Związek ten jest niezwykle twardy, a jeśli dostanie się do odlewu, może powodować problemy z obróbką, nadmierne zużycie narzędzi i problemy z polerowaniem, ponieważ cząsteczki będą odstawać lub wyrywać się. Nadmierne ilości mogą ograniczyć płynność stopu, a tym samym jego zdolność do wypełniania matryc. Wreszcie, jeśli skoncentruje się w miejscach narażonych na naprężenia, wytrzymałość i plastyczność mogą się zmniejszyć. Istnieją dowody na to, że rozmiar cząstek, a nie ich całkowita ilość, decyduje o obrabialności, ponieważ żelazo pochodzi z tygla. Kluczowym zabezpieczeniem jest utrzymywanie temperatury metalu pod kontrolą.

Nikiel, chrom, mangan i krzem

Nadmierne poziomy tych składników mają taki sam wpływ na odlew jak dodatkowe żelazo. Należy zauważyć, że nikiel nie jest zanieczyszczeniem w stopie nr 7; raczej niewielka podana ilość (mniejsza niż limit rozpuszczalności) jest celowym dodatkiem w celu zmniejszenia korozji międzykrystalicznej w tym niezawierającym magnezu stopie o wysokiej płynności.

Wpływ pierwiastków stopowych

Aluminium

Z wyjątkiem stopów Acuzinc, aluminium jest najczęściej stosowanym pierwiastkiem stopowym. Zarówno wytrzymałość, jak i odlewalność stopów zależą od ich poziomu w specyfikacji. Właściwości mogą się szybko zmieniać poza bardzo ograniczonymi zakresami, szczególnie w przypadku stopów cynku 2, 3, 5 i 7.

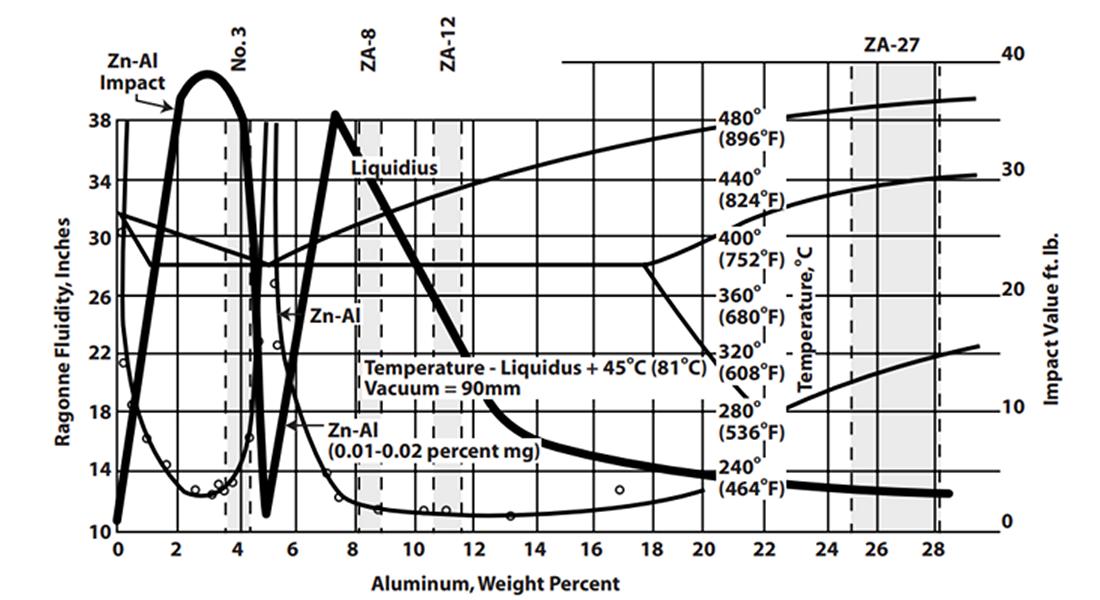

Nadmiar aluminium w tych stopach 4%Al znacznie zmniejsza udarność (rysunek 2), dlatego podczas obróbki nie należy zbierać aluminium. Jeśli poziom aluminium spadnie poniżej zalecanego minimum, efekty są mniej zauważalne. Możliwe konsekwencje obejmują tendencję do zrywania na gorąco, co zmniejsza wytrzymałość, zmniejszoną płynność i zwiększoną tendencję do przywierania stopu do matrycy (lutowanie).

![]() Różnice w zawartości aluminium mają mniej zauważalny wpływ na właściwości stopów ZA o wyższej zawartości aluminium, co skutkuje szerszymi dopuszczalnymi zakresami. Jednakże, podobnie jak w przypadku stopów 4%, skład został zoptymalizowany w celu zapewnienia optymalnej kombinacji właściwości, a przekroczenie limitów spowoduje modyfikacje, które mogą być szkodliwe.

Różnice w zawartości aluminium mają mniej zauważalny wpływ na właściwości stopów ZA o wyższej zawartości aluminium, co skutkuje szerszymi dopuszczalnymi zakresami. Jednakże, podobnie jak w przypadku stopów 4%, skład został zoptymalizowany w celu zapewnienia optymalnej kombinacji właściwości, a przekroczenie limitów spowoduje modyfikacje, które mogą być szkodliwe.

Magnez

Chociaż dodatek magnezu ma działanie wzmacniające, jego głównym celem jest zapobieganie korozji międzykrystalicznej w stopach zawierających ołów, cynę i inne metale na poziomach do dopuszczalnego maksimum. Odlewy zawierające mniej magnezu niż minimum zakresu mogą korodować podczas pracy. Poziom magnezu przekraczający dopuszczalny zakres może powodować zrywanie na gorąco, co skutkuje utratą wytrzymałości lub trudnościami z powłoką. Wysoka zawartość magnezu obniża płynność stopu, co może powodować problemy z napełnianiem.

Miedź

Dodatek miedzi do podstawowego stopu 4%Al zwiększa wytrzymałość i twardość kosztem plastyczności i powoduje, że stopy bardziej zmieniają wymiary podczas starzenia. Udarność stopów o wysokiej zawartości miedzi również spada wraz ze starzeniem. W rezultacie stopy, które wykraczają poza obowiązujące ograniczenia miedzi, będą miały właściwości pośrednie w stosunku do określonych stopów.

Zawartość miedzi w stopach ZA ma znaczący wpływ na ich właściwości mechaniczne. Ogólnie rzecz biorąc, wysoka zawartość miedzi zmniejsza ciągliwość, podczas gdy niska zawartość miedzi zmniejsza wytrzymałość na rozciąganie.

Głównym dodatkiem stopowym w stopach Acuzinc jest miedź, która zapewnia większą twardość i wytrzymałość w wysokich temperaturach niż inne stopy na bazie cynku. Względne poziomy miedzi i aluminium w stopach Acuzinc zostały zoptymalizowane w celu zrównoważenia właściwości i możliwości odlewania. Ponieważ wysoki poziom miedzi występuje w odrębnym układzie faz, jego wpływ na zmiany starzenia wymiarowego może różnić się od tego odnotowanego w stopach 4%Al.

Topienie, przenoszenie i przechowywanie metali

Z wyjątkiem stopów ZA-12, ZA-27 i Acuzinc10, które atakują żelazo i stal w niedopuszczalnie wysokim tempie, stopy cynku mogą być topione i przechowywane w metalowych pojemnikach. Ta cecha umożliwia ich odlewanie w procesie gorącej komory, który wykorzystuje zanurzony system wtrysku.

Ta cenna cecha jest jednak osiągalna tylko dzięki ścisłej kontroli temperatury. Poniżej około 450°C, stop cynku rozpuszcza żelazo w wystarczająco wolnym tempie, aby umożliwić użycie metalowych części w kontakcie ze stopem. Ponieważ szybkość reakcji rośnie wykładniczo wraz z temperaturą, jest ona podatna na niewielkie wahania temperatury.

Reakcja zachodzi między aluminium w stopie a żelazem w tyglu i częściach maszyny.

Aluminium + żelazo > Cząstka międzymetaliczna

3Al + Fe > FeAl3

Międzymetaliczny glinek żelaza wypływa na powierzchnię i reaguje z warstwą tlenku, tworząc kożuch żużlowy. Jeśli kożuch zostanie wymieszany z metalem lub jeśli poziom wlewu spadnie tak nisko, że metal podpowierzchniowy zostanie zassany do gęsiej szyi, odlew będzie zawierał twarde cząstki, co spowoduje powstanie wad wskazanych w części dotyczącej zanieczyszczeń w sekcji dotyczącej żelaza.

Nadmierna temperatura powoduje również utratę magnezu, ponieważ jest to pierwiastek lotny, który ulega wygotowaniu. Niski poziom magnezu naraża odlew na znaczne trudności z korozją podczas eksploatacji.

Warto zauważyć, że ogólna temperatura topienia nie jest jedynym czynnikiem, który należy wziąć pod uwagę. Jeśli w piecu znajduje się gorący punkt, taki jak źle skalibrowany palnik, wysoka temperatura spowoduje gromadzenie się żelaza. W poważnych okolicznościach tygiel może zostać przeżarty, co prowadzi do bicia.

![]() Zalecane metal casting temperatury są:

Zalecane metal casting temperatury są:

|

Zamak nr 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Kiedy stopy ZA, szczególnie ZA-27, są topione, mają tendencję do grawitacyjnego rozdzielania się na warstwy bogate w aluminium i cynk. Pionowe mieszanie spowoduje wymieszanie stopu; należy unikać silnego mieszania, ponieważ sprzyja ono utlenianiu. Po zmieszaniu stopiony materiał powinien pozostać stabilny. Bardzo ważne jest, aby nie zakładać, że utworzona warstwa żużlu zostanie oddzielona i wymieszana. ZA-27 nie powinien być przechowywany w temperaturze poniżej 540°C, ponieważ żelazo w roztworze wytrąca się w postaci masywnych cząstek międzymetalicznych.

Topienie i przechowywanie wlewków zgodnych ze specyfikacją powinno przebiegać bezproblemowo, o ile utrzymywana jest odpowiednia kontrola temperatury i nie dochodzi do niezamierzonego zanieczyszczenia. Podczas przetapiania wlewków i złomu należy wziąć pod uwagę różne aspekty.

Zwroty muszą być ściśle posegregowane, szczególnie w zakładach, które topią również stopy aluminium. Mieszanie niektórych stopów aluminium ze stopami cynku 4% powoduje powstawanie odlewów o wysokiej zawartości aluminium, co czyni je kruchymi. Identyczny problem wystąpi w przypadku połączenia stopu ZA z normalnym stopem.

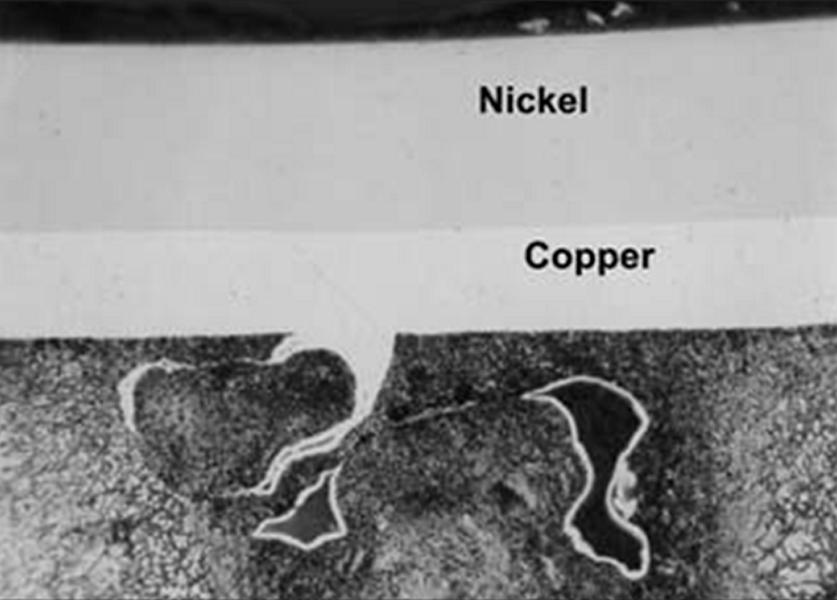

Bezpośrednie przetapianie wiórów, odprysków i innych lekkich materiałów zanieczyszczonych powierzchniowo powoduje powstawanie nadmiernej ilości żużlu i może powodować gromadzenie się zanieczyszczeń. Taki materiał najlepiej jest traktować oddzielnie, aby można było określić skład przetopionego wlewka. Żużel powinien być traktowany indywidualnie z tych samych powodów. Topnik ma tendencję do ekstrakcji magnezu, zwłaszcza gdy metal jest rozgrzany. Odlewy galwanizowane wymagają szczególnej uwagi. Podczas topienia, powłoka galwaniczna pozostaje na powierzchni i może zostać usunięta. Płytki nie należy rozbijać i mieszać ze stopionym metalem, ponieważ nikiel, w szczególności, może tworzyć twarde plamy.

Podczas topienia i odlewania stop traci niewielką ilość magnezu (poprzez ulatnianie) i aluminium (poprzez interakcję z żelazem i późniejsze usuwanie jako kożuch żużlowy). Ciągłe przetapianie tego samego metalu ostatecznie doprowadziłoby do powstania odlewów niezgodnych ze specyfikacją. Testy stopu No3 wykazały, że potrzeba siedmiu cykli, aby zmniejszyć zawartość magnezu do poziomu niższego niż określony. Aby uniknąć tej ostatecznej degradacji, pierwotny wlewek musi być stale dostarczany do procesu.

Wady odlewów cynkowych

Poniżej wymieniono typowe usterki w odlew cynkowyW przypadku odlewania ciśnieniowego aluminium, odlewania ciśnieniowego magnezu, będą występować prawie takie same problemy jak w przypadku odlewania cynku,

Wewnętrzny Wady odlewów cynkowych

Skurcz Porowatość

Gdy stop przechodzi ze stanu ciekłego w stały, kurczy się o kilka procent swojej objętości odlewu. Pustka tworzy się, jeśli dodatkowy ciekły metal nie jest dostępny do napędzania kurczenia się. Jest to porowatość skurczowa. Często występuje ona w izolowanych, ciężkich porcjach w postaci ogromnych, nieregularnych otworów (rysunek S), ale może również występować w postaci interdendrytycznej, przypominającej pęknięcia, szczególnie w przypadku stopów o długim zakresie krzepnięcia, takich jak ZA-27 i Acuzinc.

Porowatość wewnętrzna może zostać ujawniona, jeśli powierzchnie takie jak kołnierze lub otwory muszą zostać poddane obróbce skrawaniem, co skutkuje ich odrzuceniem. Porowatość może również prowadzić do zużycia narzędzia i znoszenia wiertła podczas procesów obróbki. Wpływ na wytrzymałość zależy zarówno od rozkładu, jak i ilości porowatości. Ważne jest, aby pamiętać, że "książkowe" wartości wytrzymałości podane dla stopów zostały osiągnięte na próbkach o typowych poziomach porowatości.

Aby ograniczyć porowatość skurczową, należy zwiększyć ciśnienie metalu i upewnić się, że brama jest wystarczająco gruba, aby była aktywna podczas krzepnięcia. Tłok nie powinien pełzać tak daleko, aby uderzył w dno gęsiej szyi, co mogłoby spowodować brak nacisku na metal. Czas pakowania musi być wystarczający, aby umożliwić całkowite zestalenie; w przeciwnym razie metal zostanie wyciągnięty z wnęki, gdy tłok powróci. Lokalne chłodzenie może zminimalizować gorące punkty, a tym samym zapobiec powstawaniu odizolowanych plam ciekłego metalu, które po zamrożeniu tworzą pory.

Porowatość międzydendrytyczna może prowadzić do wycieków w elementach szczelnych ciśnieniowo. Im dłuższy zakres krzepnięcia stopu, tym większe prawdopodobieństwo wycieku. Odlewanie w niskiej temperaturze matrycy pogrubia powłokę odlewu i zmniejsza możliwość wycieku. Proces ten może być jednak utrudniony przez konieczność uzyskania wystarczająco wysokiej temperatury matrycy, aby zapewnić pożądany wygląd powierzchni. Temperatury czoła matrycy zazwyczaj wahają się od 170°C do 240°C.

Porowatość gazu

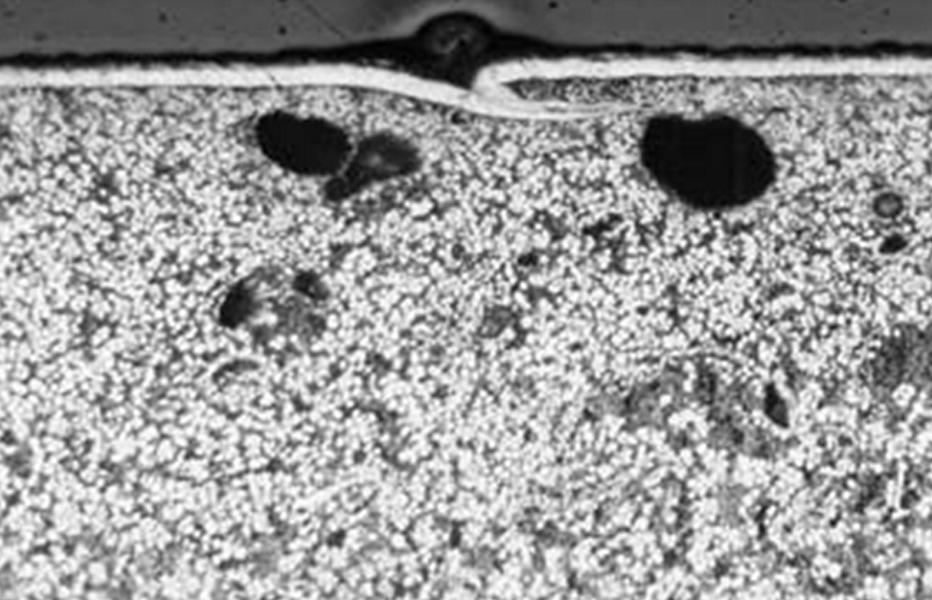

Ponieważ matryca szybko się wypełnia, ogromne ilości gazu mogą zostać uwięzione. Po zestaleniu pod wysokim ciśnieniem gaz tworzy quasi-sferyczne pęcherzyki, zwykle wokół linii środkowej (rysunek 4). Gaz i porowatość skurczowa mogą współistnieć; w tym przypadku gaz ma tendencję do zaokrąglania porowatości skurczowej

Porowatość gazowa powoduje te same wady, co porowatość skurczowa, jednak prawdopodobieństwo wycieku jest mniejsze, ponieważ otwory gazowe rzadko są ze sobą połączone. Co więcej, porowatość gazowa jest główną przyczyną powstawania pęcherzy w odlewach. Jeśli stop jest słaby, w wyniku podgrzania do wysokich temperatur, ogromne ciśnienie gazu w porach może zdmuchnąć otaczającą metalową powłokę. Wydłużenie czasu chłodzenia i/lub obniżenie temperatury matrycy może zmniejszyć występowanie pęcherzy wkrótce po wyrzuceniu.

W idealnym przypadku ilość gazu uwięzionego we wnęce powinna być zminimalizowana. Osiąga się to poprzez zastosowanie największego możliwego skoku pierwszego stopnia i najdłuższego możliwego czasu napełniania (pamiętając jednocześnie o sprzecznej konieczności krótkich okresów napełniania w celu uzyskania akceptowalnego wyglądu powierzchni). Otwory wentylacyjne powinny być zmaksymalizowane i odpowiednio rozmieszczone. Utrzymanie natrysku matrycy na minimalnym poziomie jest korzystne. Porowatość jest często mniejszym problemem i z pewnością powoduje mniej pęcherzy, gdy występuje w postaci wielu mikroskopijnych porów, a nie kilku dużych. Małe pory są wspierane przez stosowanie dużych prędkości metalu; celem powinny być prędkości bramy 40 m/s. Odlewanie próżniowe wyeliminuje ten rodzaj porowatości.

Wady mikroporowatości w odlewach ciśnieniowych

Oprócz widocznej porowatości, będzie występować porowatość o rozmiarze, który można zaobserwować tylko pod mikroskopem. Ta mikroporowatość, jeśli jest nieobecna w skórze odlewu (co często ma miejsce), nie ma negatywnego wpływu, chyba że zostanie później odsłonięta przez procesy polerowania przed powlekaniem powierzchni.

Łzy ai Pęknięcia

Gorące pęknięcia, jak sama nazwa wskazuje, występują w temperaturach zbliżonych do zakresu krzepnięcia. Pęknięcie jest spowodowane uszkodzeniem odlewu przy dużym odkształceniu i niskim naprężeniu i często ma nierównomierny wzór (rysunek 5). Kontrastuje to ze znacznie prostszymi pęknięciami, które mogą wystąpić w niższych temperaturach w warunkach wysokiego naprężenia i niskiego odkształcenia. Ponadto wygląd powierzchni pęknięć różni się w zależności od tych dwóch rodzajów wad.

Forma komponentu w znacznym stopniu przyczynia się do rozerwania na gorąco. Dzieje się tak, gdy skurcz krzepnięcia jest ograniczony do małego obszaru, zwłaszcza jeśli obszar ten jest również strefą gorącą. ZA-27 i Acuzinc są bardziej podatne na tę wadę niż inne stopy, chyba że ich zawartość aluminium jest poniżej specyfikacji lub zawierają nadmiar magnezu. Z wyjątkiem rozkładu temperatury matrycy, parametry odlewania nie mają wpływu na rozerwanie na gorąco. Chłodzenie gorących obszarów w matrycy może pomóc w rozwiązaniu problemu.

Pękanie występuje podczas wyrzucania, gdy generowane są nadmierne siły w wyniku zatkania odlewu w matrycy. Jest to często wynikiem błędów w produkcji narzędzi, które spowodowały podcięcie, nieodpowiedni ciąg lub wypływkę. Wydłużenie okresu chłodzenia, aby odlew był twardszy i lepiej absorbował naprężenia wyrzutowe, może pomóc w zapobieganiu pękaniu. Jednak tam, gdzie siła jest spowodowana twardym skurczem odlewu na matrycy, długi czas chłodzenia jest nieskuteczny, a wcześniejsze wyrzucenie może być korzystne.

Kwestie inkluzji

Jest to znacznie mniejszy problem w przypadku stopów cynku niż w przypadku stopów z silniejszymi tlenkami. W rzeczywistości, międzymetale żelaza powstałe w wyniku nieodpowiedniego zarządzania stopem są często jedynymi, które stwarzają problemy w praktyce. Poziom metalu w garnku nie może spaść do punktu, w którym metal podpowierzchniowy dostanie się do gęsiej szyjki.

Wady powierzchni odlewów ciśnieniowych

Złote okrążenia.

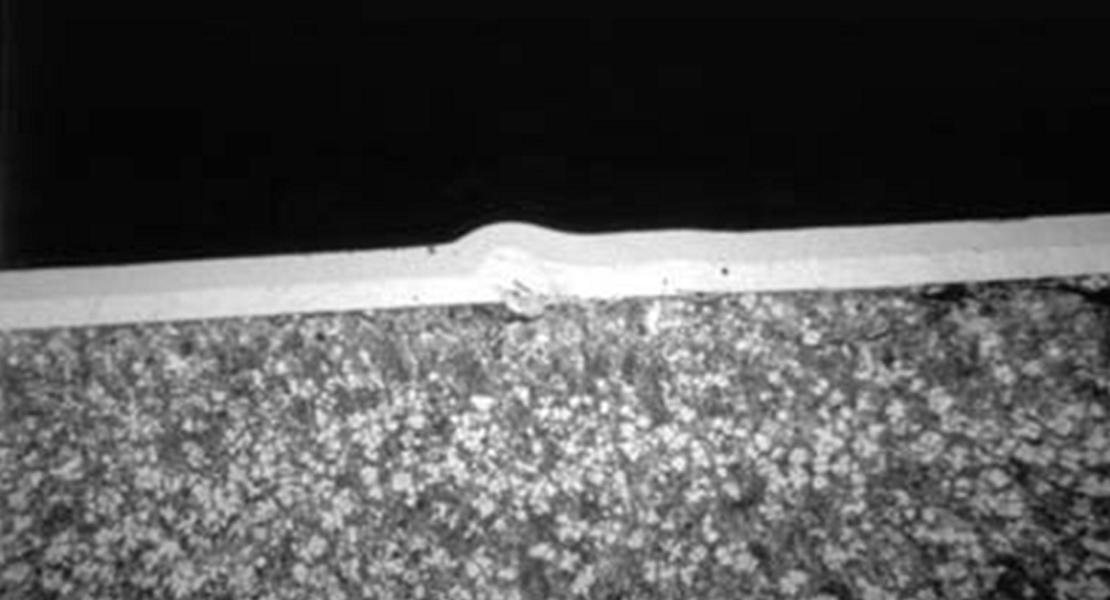

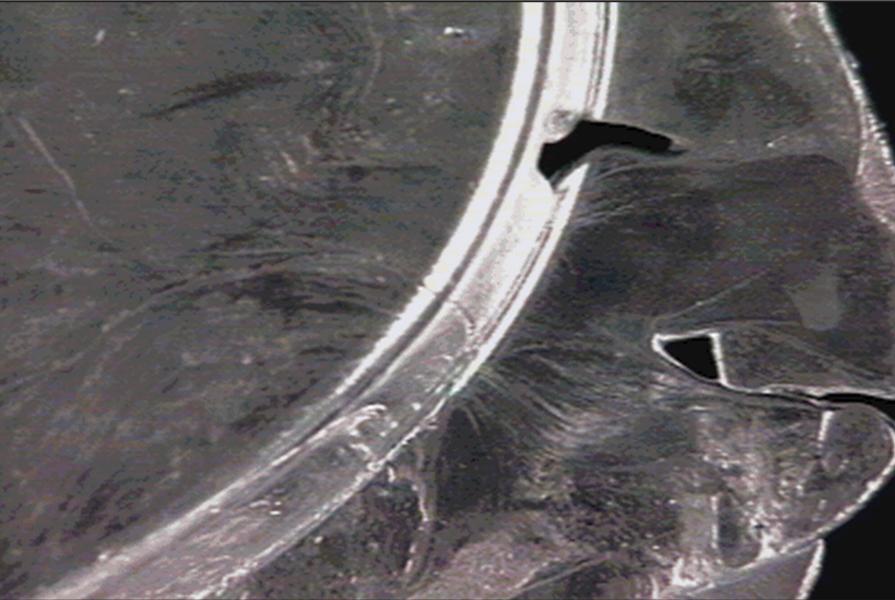

Wada ta (znana również jako flowmarks lub cold flow) powstaje, gdy strumienie metalu, które wstępnie zestaliły się w kontakcie z matrycą, nie są przetapiane z powrotem do większości odlewu, gdy pojawia się dodatkowy metal. Powierzchnia wygląda jak nierówny rowek z efektem rybiej łuski, którego głębokość zmienia się w zależności od stopnia zatarcia (rysunek 6). Przekrój poprzeczny pokazuje charakterystyczną cechę zimnego okrążenia, czyli zakres, w jakim pęknięcie powierzchniowe przebiega poziomo i generuje podpowierzchniową nieciągłość (rysunek 7).

Zimne zakładki pogarszają wygląd odlewów i powodują problemy z przyszłymi procedurami wykończeniowymi, w szczególności z galwanizacją, co prowadzi do uszkodzenia powłoki. Jeśli są one poważne, mogą pogorszyć plastyczność odlewu. Czas wypełniania wnęki i temperatura matrycy są kluczowymi parametrami odlewania, które wpływają na produkcję zimnych zakładek. Mniej ważne cechy to wzór przepływu, odległość przepływu, prędkość metalu, powierzchnia matrycy i temperatura metalu. Grubość odlewu ma kluczowe znaczenie. Zakłady są bardziej powszechne w odlewach o cienkich przekrojach.

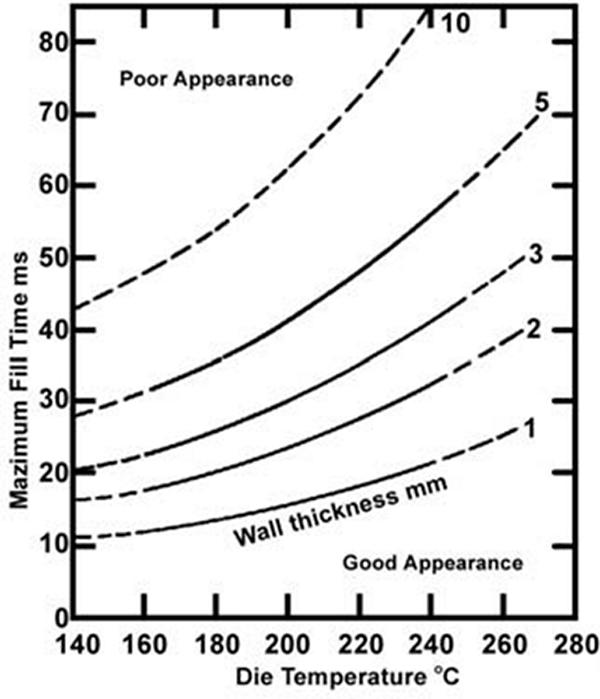

Określono związek między wyglądem powierzchni, grubością ścianki, temperaturą matrycy i czasem napełniania. Surface Predictor (rysunek 8) może być użyty do określenia maksymalnego czasu wypełnienia wnęki i minimalnej temperatury matrycy, które spowodują powstanie powierzchni nadającej się do galwanizacji. Jeśli część ma być malowana, dopuszczalne są dłuższe czasy wypełniania i niższe temperatury matrycy. Teksturowana powierzchnia matrycy może wydłużyć maksymalny czas wypełniania o 50%.

![]()

Czasami okrążenia pojawiają się, mimo że matryca jest gorąca, a czas wypełniania wnęki jest krótki. Są one zwykle związane z przepływem wirowym, w którym uwięziony jest gaz. Ciśnienie wsteczne wywierane przez gaz na w koniec z wnęka wypełnienie zwalnia w otaczający metal pary i stąd produkuje w warunki niezbędny dla lokalny okrążenie formacja. W to przypadek, to będzie być niezbędny do zmniejszać się w powietrze uwięziony w w umierać (zob. sekcja dotycząca porowatości) lub zmodyfikować wzór wypełnienia, aby zapobiec tworzeniu się takich szczelin.

Laminowanie

Laminacje to zachodzące na siebie arkusze metalu rozciągające się na większym obszarze i w bardziej jednolity sposób niż zimne zakładki. Mogą one powstać, gdy występują problemy z systemem wtrysku maszyny, które powodują, że matryca wypełnia się w serii impulsów. Laminacja powstaje również, gdy skok pierwszego etapu jest zbyt długi, w wyniku czego pierwszy metal wchodzący do wnęki porusza się powoli i zamarza.

Misrun

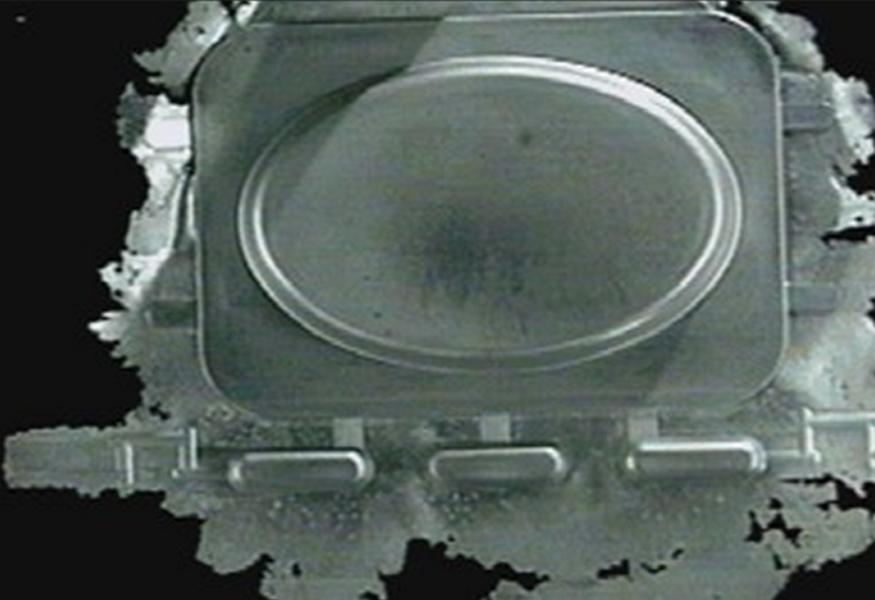

Jeśli matryca jest zbyt zimna, a czas wypełniania zbyt długi, kompletny odlew nie zostanie wykonany. Metal całkowicie zestali się przed wypełnieniem wnęki, co spowoduje błędny przebieg (rysunek 9). Niewielkie obszary niekompletnego uzupełnienia, np. na końcach żeber lub w środku zawirowań, mogą być spowodowane uwięzionym gazem uniemożliwiającym całkowite wypełnienie wnęki metalem. Jeśli wydajność maszyny zostanie przekroczona, "krótki strzał" spowoduje nieprawidłowy przebieg.

Strzał lub rozprysk

Podobnie jak okrążenia, są one wynikiem wstępnego zestalenia, ale ich wygląd i przyczyna są różne. Wada może być czysto powierzchniowa, gdzie tworzy szorstką teksturę, lub może być osadzona jako "włączenie stopu" (rysunek 10). The "strzały" to kuleczki stopu, które zostały rozpylone z głównego strumienia metalu i nie zostały następnie zaadsorbowane.

Rozprysk może powstać w wyniku impulsu, gdy pierwszy metal przepływa przez bramkę lub może być wirem zwijającym się z krawędzi strumienia metalu. Z tego powodu rozpryski zwykle pojawiają się w pobliżu wlewu. Czasami rozpryski są tak luźno związane z odlewem, że część z nich pozostaje po wyrzuceniu. Materiał ten utworzy następnie "wtrącenia" w następnym odlewie.

Podniesienie temperatury matrycy powinno poprawić sytuację, ale głównym środkiem zaradczym będzie modyfikacja bramki, aby uzyskać bardziej solidne wypełnienie z przodu.

Te depresje w w casting powierzchnia są mniej wspólny w cynk stop niż niektóre inne metale i dużo jest mniejszym problemem niż w przypadku odlewów z tworzyw sztucznych. Przyczyną jest ten sam skurcz krzepnięcia, który jest siłą napędową powstawania porowatości. Lokalny ciężki przekrój wykazuje raczej zapadanie się powierzchni niż pory wewnętrzne, gdy rozkład temperatury jest taki, że centrum ciepła znajduje się blisko jednej powierzchni. Końcowy skurcz ściąga następnie słabą stałą powłokę odlewu, tworząc wgłębienie (rysunek 11).

W przypadku stopów takich jak ZA-27 wygląd może być inny. Tutaj defekt występuje na większym obszarze i wydaje się być oszroniony. Długi zakres zamarzania zmodyfikował zachowanie tak, że zamiast określonego zapadnięcia się, skurcz spowodował opróżnienie powierzchni cieczy eutektycznej i pozostawił ją szorstką i półporowatą.

Środki zaradcze dla procesu są takie same, jak te podane dla porowatości skurczowej. Jeśli to możliwe, należy przeprojektować odlew w celu zmniejszenia gorącego punktu.

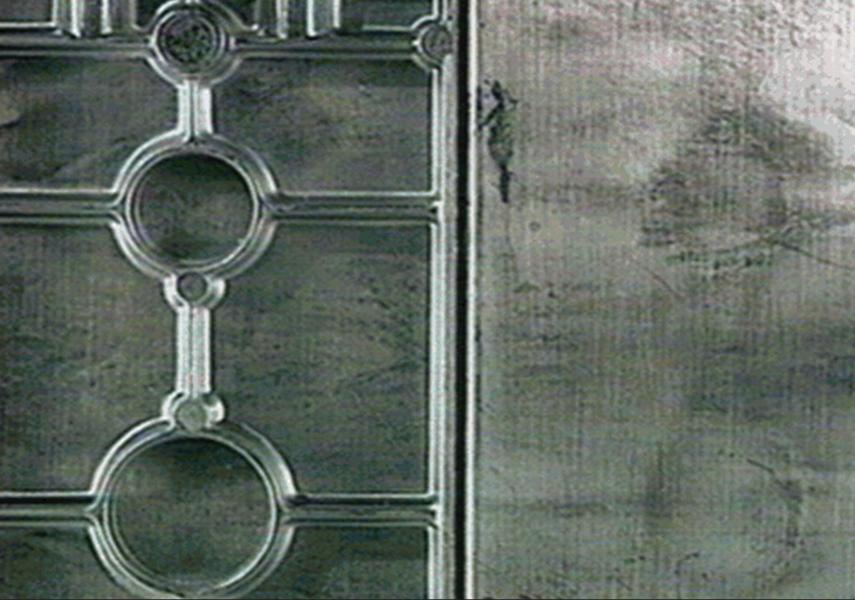

Jeziora

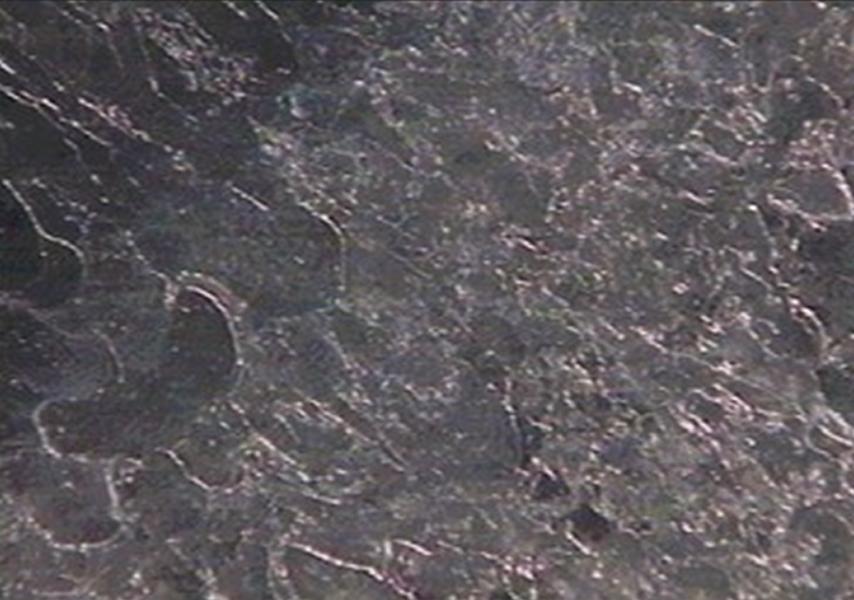

Jezioro to szeroki uskok na powierzchni odlewu o wysokości od 5 do S0 mikrometrów. Staje się ono bardzo zauważalne na elementach, które są następnie polerowane i powlekane, gdzie powoduje niezadowalający efekt falowania (rysunek 12).

Pomimo intensywny dochodzenie, w przyczyna, i stąd w środek zaradczy pozostałości nieuchwytny. Tam jest dowód że termin "jezioro" można przyznać dwóm wadom o tym samym wyglądzie, Po przekrojeniu niektóre jeziorka wykazują inną mikrostrukturę pod jeziorkiem niż w większej części odlewu lub na otaczającej powierzchni. Tego typu jeziorka wydają się być związane z wczesnym lokalnym krzepnięciem, a środki zaradcze stosowane w przypadku zimnych okrążeń mogą być korzystne.

Inne jeziora nie wykazują jednak żadnych zmian mikrostrukturalnych. Dodatkowo, w przypadku cienkich odlewów, nierzadko defekt występuje na całej grubości, z jednej strony jest wgłębienie, a z drugiej podniesiony obszar. W efekcie odlew zagiął się o kilkadziesiąt mikronów. Wskazuje to, że jeziorko powstało, gdy odlew był w stanie stałym i kuszące jest spekulowanie na temat ograniczonego skurczu powodującego "puszka oleju" zniekształcenie.

Jest dość jasne, że wada jest związana z ciepłem i prawdopodobnie odzwierciedla gradienty temperatury w narzędziu.

Pęcherze

Rozcięcie tych gładkich wypukłości ujawnia ich pusty środek. Pęcherze są spowodowane ekspansjąsja gazu pod wysokim ciśnieniem uwięzionego w porach gazowych pęczniejących na powierzchni odlewu (rysunek 1).3). Pęcherze tworzą się, gdy stop jest zbyt słaby, aby powstrzymać siły generowane przez wewnętrzny gaz, gdy w odlew jest zbyt gorący. Pęcherzom zapobiega się poprzez obniżenie temperatury odlewu podczas wyrzucania.

Osiąga się to poprzez zwiększenie chłodzenia matrycy i/lub wydłużenie czasu chłodzenia matrycy. Pęcherze zostaną złagodzone poprzez zmniejszenie ilości uwięzionego powietrza (patrz sekcja dotycząca porowatości gazu) oraz poprzez zastosowanie wysokiej prędkości bramki w celu udoskonalenia rozmiaru porów gazu.

Pęknięcia

Pęknięcia powierzchniowe mogą mieć dwie główne przyczyny. Pierwsza forma, powszechnie spotykana przy zmianach przekroju, to pęknięcia na gorąco, w których wysokie lokalne odkształcenie wywołane ograniczeniem skurczu w pobliżu temperatury topnienia doprowadziło do pęknięcia międzykrystalicznego. Drugi typ występuje, gdy odlew przykleja się do matrycy, powodując znaczne ciśnienie podczas wyrzucania. Szczeliny te są zazwyczaj mniej międzykrystaliczne i prostsze niż te spowodowane gorącymi pęknięciami.

Rozerwanie na gorąco jest bardziej zauważalne w przypadku stopów o długim zakresie zamarzania, takich jak ZA-27, i wynika głównie z kształtu komponentu. Korzystne może być lokalne chłodzenie obszaru problemowego. (Więcej informacji można znaleźć w sekcji wlewków).

Pękanie wyrzutowe powinno być początkowo rozwiązane poprzez usunięcie wszelkich problemów z matrycą, takich jak podcięcia, nieodpowiedni stożek i szorstkie powierzchnie. Jeśli temperatura matrycy zostanie obniżona, a okres chłodzenia wydłużony, odlew będzie mocniejszy, a tym samym lepiej wytrzyma siły wyrzutu. Jeśli jednak przywieranie jest spowodowane kurczeniem się odlewu na matrycy, takim jak otwór w trzpieniu rdzeniowym, korzystne może być wczesne wyrzucenie w celu zmniejszenia skurczu. Aby być skutecznym środkiem rozdzielającym, natrysk matrycy musi odpowiednio pokrywać powierzchnię matrycy.

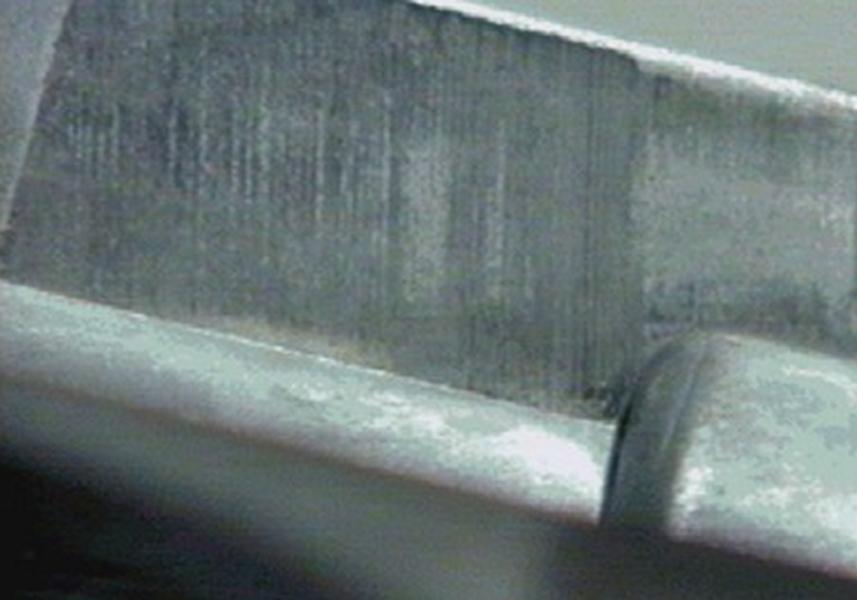

Przeciąganie Znaki

Tarcie między odlewem a matrycą, gdy element jest wyrzucany, powoduje nacięcia wzdłuż linii ciągnienia (patrz rysunek 14). Ślady przeciągania są spowodowane niewystarczającym ciągiem, podcięciami i chropowatością powierzchni, a także nieodpowiednim natryskiem matrycy. Niemożliwe jest uniknięcie zacierania, gdy odlew kurczy się blisko elementu. W takich przypadkach wymagany jest najwyższy możliwy stożek, a także optymalizacja czasu (temperatury), w którym odlew jest wyrzucany.

Zniekształcenie

Wygięte odlewy, wgniecenia lub przebicia przez kołki wypychaczy powstają, gdy odlew jest zbyt słaby, aby wytrzymać siły wypychania (rysunek 15). Najpierw należy sprawdzić matrycę pod kątem podcięć, niewystarczającego ciągu i szorstkiej powierzchni. Problem może być następnie kontrolowany poprzez obniżenie temperatury, w której odlew jest wyrzucany. Można to osiągnąć poprzez obniżenie temperatury matrycy i/lub wydłużenie czasu chłodzenia matrycy.

Erozja

Erozja powoduje zużycie i ubytki w powierzchni matrycy, co może powodować ślady na odlewie i problemy z wyrzucaniem. Skraca to również żywotność matrycy. Stopiony stop fizycznie zużywa matrycę w miejscach, w których strumień metalu uderza w matrycę z dużą prędkością. Zużycie może również wystąpić w punktach, w których metal o dużej prędkości wiruje i wytwarza kawitację hydrauliczną. W obu przypadkach zmniejszenie prędkości metalu zmniejszy erozję. Erozja jest również zmniejszana przez obniżenie temperatury matrycy. Erozja jest bardziej prawdopodobna w matrycach, które są hartowane do miękkiej strony zakresu twardości.

Ciepło Sprawdzanie

Szalony wzór żeber na powierzchni odlewu jest spowodowany pękaniem powierzchni matrycy (kontrola cieplna). Przyczyną są naprężenia powierzchniowe wywołane cyklem temperaturowym, który występuje podczas wykonywania każdego odlewu. Nasilenie naprężeń zależy od temperatury topnienia stopu. Ponieważ stopy cynku mają niskie zakresy topnienia, wada ta jest rzadka i występuje tylko w matrycach, które wyprodukowały miliony odlewów.

Lutowanie

Jest to nagromadzenie na powierzchni matrycy warstwy stopu, która przylega zarówno fizycznie, jak i chemicznie. Odlew jest oznaczony w miejscu, w którym przyklejona powłoka jest odrywana podczas wyrzucania, a podcięcie powstałe w wyniku narastania prowadzi również do zarysowania odlewu. Lutowanie jest bardziej prawdopodobne przy wysokich prędkościach wlewu i matrycy. temperatura jest wysoki. Umierać spray musi być odpowiedni w porządek do produkować a ochronny warstwa na w stal powierzchnia.

Osad spowodowany lutowiem jest trudny do usunięcia z matrycy. To odróżnia go od nagromadzenia spowodowanego nadmiarem sprayu matrycy, który zwykle można zetrzeć.

Flash

Gdy metal przenika między współpracującymi powierzchniami części matrycy i połówkami matrycy, cienkie warstwy obcego metalu tworzą się na powierzchni matrycy. ous materiał są lewy na w casting (rysunek 16). Do zapobiegać to w matryce musi być mocno zbudowany i doskonale wyłączony.

Nawet wtedy ugięcia termiczne mogą prowadzić do otwierania się szczelin w temperaturze roboczej. Jeśli siła blokowania maszyny jest niewystarczająca dla wielkości wykonywanego odlewu, matryce będą się rozdzielać i powstaną rozległe obszary wypływek. Zmniejszenie ciśnienia metalu zmniejszy prawdopodobieństwo wypalenia matryc. Również wydłużenie czasu napełniania, a tym samym obniżenie temperatury metalu do czasu osiągnięcia linii podziału, zmniejszy penetrację między współpracującymi powierzchniami.

Wymiar Spójność

Kwestia tolerancji wymiarowych została szczegółowo omówiona w innym rozdziale tego podręcznika. Wspomniano o tym tutaj, ponieważ niezgodność może być uznana za wadę odlewu.

Powtarzalność wymiarów odlewu odlew po odlewie jest prawie wyłącznie funkcją stałości temperatury. Czynnikiem, który ma największy wpływ jest temperatura odlewu w momencie jego wyrzucenia z matrycy. StabilnośćsUtrzymanie tej temperatury poprawi powtarzalność wymiarów i pomoże w utrzymaniu ścisłych tolerancji.

Ze względu na efekty starzenia metalurgicznego, z czasem po odlaniu wystąpi niewielki skurcz. Skurcz jest niewielki i powtarzalny i stanowi problem tylko w przypadku komponentów o bardzo wąskich tolerancjach. W razie potrzeby można zastosować obróbkę cieplną w niskiej temperaturze, zwykle przez kilka godzin w temperaturze 95°C, aby ustabilizować odlew.

Trimming i Sukienkawg

Ogólne problemy w to obszar z w produkcja działanie są niedopuszczalne zmiana z kontur należny do nad- usuwanie metalu i odkształcenia spowodowane nieostrożnym obchodzeniem się lub problemami z wyrównaniem.

Zerwanie Wady

Cienkie wlewki możliwe w odlewach ze stopów cynku sprawiają, że w wielu przypadkach odłamywanie jest opcją zamiast przycinania na prasie. Odłamywanie może być ręczne lub mechaniczne w maszynach spiralnych lub bębnowych. Czyste odłamanie zależy od kształtu i grubości wlewu.

Earring

Lekko zakrzywione bramy mogą zostać złamane, ale zwykle pozostawiają po sobie ślad. "uszy" na odlewie, gdy używane są bramy stożkowe. W zależności od projektu i kierunku gięcia, nawet w przypadku prostej bramy, grunt może być pozostawiony z dala od odlewu.

Break w

W tym przypadku kształt wrót i kierunek gięcia doprowadziły do tego, że pęknięcie weszło do odlewu, pozostawiając podcięcie w odlewie.

Linia bramy Porowatość

Nawet jeśli brama pęknie czysto, na odlewie pozostaje ślad. Odsłonięty metal różni się od otaczającej skóry odlewu; jest typowy dla wnętrza odlewu i może zawierać porowatość (rysunek 17). Im grubsza brama, tym bardziej prawdopodobne jest, że ta porowatość będzie widoczna. Ilość linii wlewu porosNa mikroporowatość będą miały wpływ czynniki omówione w sekcji Porowatość w tym rozdziale. Nawet niewidoczna mikroporowatość może stanowić problem po nałożeniu powłoki.

Press Trim Wady odlewów cynkowych

Punktacja

Nieprawidłowe osadzenie komponentu i/lub nieprawidłowe wyrównanie matrycy i luzy mogą prowadzić do golenia boku odlewu przez matrycę przycinającą.

Składanie

Gdy wypływka jest cienka i rozciąga się tylko na niewielką odległość, plastyczność stopu jest taka, że wypływka może się wygiąć, a nie zostać przecięta. Rezultatem jest cienka fałda metalu na powierzchni elementu. Jeśli jest to problem, lepszym rozwiązaniem może być celowe wykonanie wypływki w poprzek, zamiast bezskutecznego odcinania, tak aby narzędzie do przycinania miało określoną grubość.

Zakończenieg Wady odlewów cynkowych

Nadmierne usunięcie powierzchni spowoduje odsłonięcie mikroporowatości. Może to nie być widoczne, ale doprowadzi do problemów, jeśli odlew zostanie następnie pokryty powłoką.

Barrelling/Vibropolishwg Wady

Skalowanie

Nadmierny leczenie z mocno docierany odlewy puszka ołów do w okrążenia podnoszenie lub stawanie się całkowicie odłączony (rysunek 18).

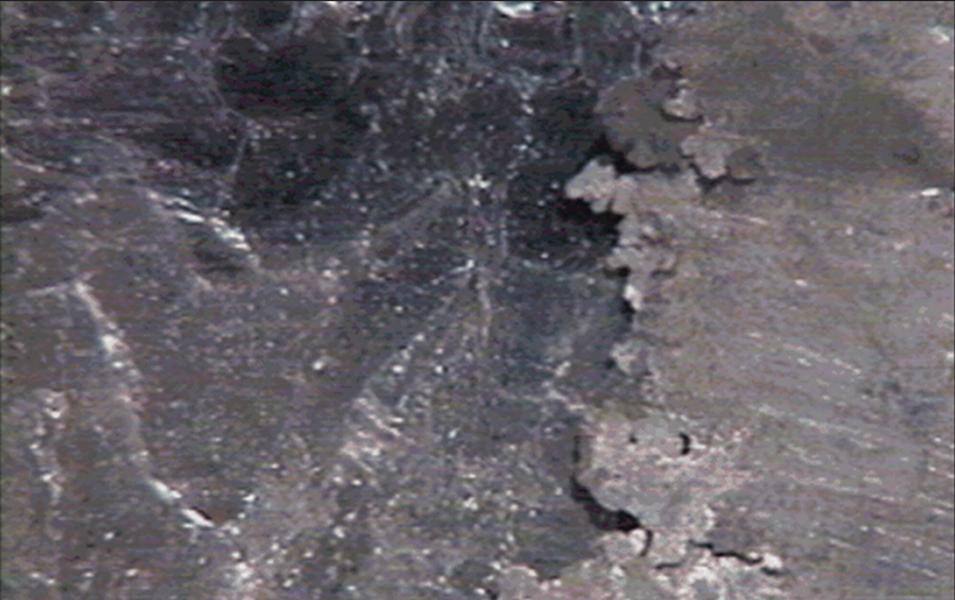

Polerowanie Wady

Nadmierne usunięcie metalu spowoduje odsłonięcie mikroporowatości. Pojawienie się małych nierówności i ogonów komet jest spowodowane do twardych cząstek w odlewie wynikających z zanieczyszczenia metalem. Podobnie jak w przypadku beczkowania i wibropolerowania, tpolerowanie ukrywa jedynie defekty powierzchni, takie jak zakładki. Podstawowa nieciągłość jest nadal obecna i może powodować późniejsze problemy.

Obróbka skrawaniem i montaż Wady odlewów cynkowych

Narzędzie Nosić

Szybkie zużycie narzędzi skrawających może być spowodowane twardymi cząsteczkami w stopie powstałymi w wyniku zanieczyszczenia stopu. Zużycie i pęknięcia mogą być również spowodowane przez narzędzia penetrujące duże pory gazowe lub skurczowe. Unikanie porowatości zostało omówione w sekcji Odlewanie.

Odsłonięty Porowatość

Usunięcie zdrowej powłoki powierzchniowej może odsłonić porowatość na obrabianych powierzchniach, np. na kołnierzach lub w otworach. Kontrola porowatości została omówiona w sekcji Odlewanie.

Fracture

Operacje nitowania i gięcia są często wykorzystywane do montażu odlew ze stopu cynkus. Jeśli odlewane nity i występy nie są dobrze wykonane, może dojść do pęknięcia tych elementów. Powierzchnie muszą być wolne od nadmiernych zakładek i pęknięć (patrz sekcja Odlewanie). Proces starzenia zachodzący po odlaniu wpływa na plastyczność. Proces ten trwa co najmniej około trzech tygodni po odlaniu. Plastyczność stopu jest znacznie zwiększona poprzez odkształcanie w umiarkowanie podwyższonych temperaturach.

Powder Coating wady odlewów cynkowych

W tej sekcji przeanalizowano wady, które powstają podczas powlekania oraz wady powłoki podczas eksploatacji. Tylko te wady spowodowany przez usterki w w casting są pokryte. A więcej kompletny zasięg, który zawiera wady w sam płaszcz jest podany w broszurach "Powlekanie matryc cynkowych odlewy" i "Malowanie proszkowe matryc cynkowych odlewy" które zostały opublikowane przez Zinc Development Association, Londyn, Wielka Brytania.

Zniekształcenie

Wytrzymałość stopu cynku spada wraz z temperaturą, więc w temperaturach pieca malarskiego jest on dość słaby, a nawet temperatura kąpieli galwanicznej ma pewien wpływ. Tak więc, jeśli odlewy są słabo podparte lub przyrządy wywierają zbyt dużą siłę sprężyny, odlewy zostaną zdeformowane. Wypaczenie może również wystąpić z powodu odprężenia odlewu. Szybkie chłodzenie podczas odlewania może zablokować naprężenia spowodowane skurczem różnicowym. Poziom naprężeń zależy w dużej mierze od kształtu elementu.

Irregular Surface

Rybia łuska powstająca w wyniku zimnych okrążeń będzie widoczna przez warstwę poszycia, a w przypadku silnego zabrudzenia może być widoczna również przez grubszą warstwę farby. Granice jezior będą widoczne w postaci zmarszczek na powlekanej lub malowanej powierzchni. Przyczyny i środki zaradcze dla tych wad są podane w sekcji Casting.

Platwg Wady odlewów cynkowych

Pęcherze

Pęcherze w powłoce elektrolitycznej są wadą odlewniczą (pęcherze i inne wady mogą być również spowodowane procesem galwanizacji) i są spowodowane uwięzieniem gleby, gazu i roztworów galwanicznych w niedoskonałościach powierzchni. Tworzenie się gazu za nieprzepuszczalną powłoką powoduje powstawanie pęcherzy, a nawet pękanie. Ekspansja spowodowana przez produkty korozji powstałe w wyniku reakcji odlewu i uwięzionych roztworów korozyjnych będzie miała podobny efekt.

Jeśli uwięzienie jest spowodowane zimnymi zakładkami, zarówno powierzchnia odlewu, jak i płyta mogą się podnieść. Należy pamiętać, że fałdy powstałe w wyniku zginania lampy błyskowej na powierzchni będą powodować identyczne problemy jak zakładki. W przypadku oddania do użytku, uszkodzenie warstwy platerowanej spowoduje korozję. (Rysunki 7, 19.)

Odlewy, których powierzchnia zawiera zimne zakładki lub takie, w których odsłonięto dużą porowatość lub mikroporowatość, mogą powodować powstawanie pęcherzy w powłoce galwanicznej. Szczegóły dotyczące tych wad podano w sekcjach Odlewanie i Obciąganie.

Painie Wady odlewów cynkowych

Pęcherze

Pęcherze na malowanej powierzchni odlewu mogą występować w dwóch odmianach. Rozróżnienie między nimi ma kluczowe znaczenie, ponieważ konieczne działania naprawcze są różne.

Pęcherze o umiarkowanych rozmiarach, które mogą pojawić się po przeciwnych stronach odlewu, są generowane przez porowatość gazu w odlewie (rysunek 13). Można to zweryfikować poprzez zeskrobanie warstwy farby lub rozcięcie pęcherza. Jest to pęcherz gazowy, jeśli wada znajduje się w odlewie, a nie w farbie. Problem występuje, ponieważ stop cynku jest słaby w temperaturach pieca malarskiego, co powoduje nadmuchiwanie odlewu z powodu gazu pod wysokim ciśnieniem wewnątrz porów.

Temperatura pieca ma kluczowe znaczenie, a jeśli procedura pozwala na różne okoliczności, należy wybrać opcję pieczenia dłużej, ale w niższej temperaturze. Odlewy, które będą pieczone w wysokich temperaturach (200°C) muszą zawierać minimalną ilość uwięzionego gazu, który jest drobno rozproszony.

Mniejsze pęcherze są powodowane przez gaz unoszący się z powierzchni odlewu i uwięziony w warstwie farby. Czasami gaz ulatnia się, ale krzepnąca farba jest zbyt twarda, aby odtworzyć gładką powierzchnię, co skutkuje pęcherzem przypominającym miniaturowy wulkan (rysunek 20). Aby uniknąć tych problemów, odlew musi być wolny od nieciągłości powierzchni, które mogłyby uwięzić gaz i ziemię, takich jak zimne zakładki, fałdy i widoczne porowatości. Wypiekanie przed dodaniem warstwy organicznej pozwoli odlewowi wydalić gaz i rozwiązać problem.

Wyszczerbiony Farba

Łuszczenie się farby może być czasami spowodowane wadą odlewu lub niewłaściwą obsługą po nałożeniu powłoki. Jeśli fałda (np. zagięta lampa błyskowa) zostanie pomalowana, a następnie poddana uderzeniu, może się odłamać, odsłaniając leżącą pod spodem niepowlekaną powierzchnię.

Obsługa, przechowywanie i pakowanie

Niewłaściwa obsługa może spowodować uszkodzenie powierzchni lub zniekształcenie odlewanie ciśnieniowe. W narzędziach wielogniazdowych, odlewane połączenia między słabymi komponentami mogą być skuteczne w zapewnianiu wsparcia. Ilość uszkodzeń powierzchni, które można zaakceptować, zależy od wymagań jakościowych i zastosowanej powłoki.

Kiedy nagie odlewy mają być przechowywane przez jakikolwiek okres czasu, muszą być suche. Wilgotne warunki sprzyjają rozwojowi białej rdzy i korozji powierzchni. Jeśli natrysk matrycowy lub woda hartownicza uległy degradacji, powodując rozwój związków kwasowych, korozja może być bardziej dotkliwa. Odlewy powinny być powlekane lub malowane tak szybko, jak to możliwe po odlaniu i polerowaniu, aby zmniejszyć ryzyko zanieczyszczenia powierzchni.

Odlewy muszą być pakowane w suche materiały, ponieważ wilgotny karton wytwarza kwasy, które uszkadzają i czernieją odlewy cynkowe.

0 komentarzy