Anodizing Aluminum Die Casting creates a protective surface. First, the aluminum die casting part is cleaned. Next, an electrical current in an acid bath forms an oxide layer. This layer strengthens the aluminum, boosting its resistance to wear. Finally, the anodized part can be dyed for color. Anodizing gives a product a specific color and increases its aesthetics. However, porosity can impact its final finish.

Portanto, este artigo destaca alguns parâmetros importantes de anodização de fundição de alumínio. Isso abrange o controle de qualidade, os procedimentos e as táticas de pré-tratamento.

Se estiver procurando serviços de anodização de alumínio para fundição sob pressão para suas peças de fundição sob pressão, entre em contato conosco, nós resolveremos seu problema. anodização de alumínio fundido para saber mais sobre o acabamento da superfície de anodização.

O que é fundição sob pressão de alumínio?

Fundição sob pressão de alumínio é um processo muito utilizado. Ele pode produzir peças bem detalhadas para todos os setores. A primeira etapa desse processo é derreter a liga de alumínio, aquecendo-a até seu ponto de fusão.

Em seguida, esse metal fundido passa por um processo de injeção para preencher uniformemente o molde de aço sob alta pressão. O molde fornece a forma do perfil do produto e, após a solidificação, a peça fica pronta para ser removida.

Processos de fundição sob pressão

- Todas as peças com paredes finas (1-2 mm) podem ser fabricadas com fundição sob pressão de alta pressão. Isso ocorre porque ela injeta metal a mais de 10.000 psi e, portanto, trabalha mais rápido. Esse processo também é adequado para a produção em massa.

- A fundição sob pressão de baixa pressão lida perfeitamente com peças de paredes finas a moderadamente grossas. Ela dá a forma real sem causar muitos defeitos. No entanto, é um processo lento e usa de 20 a 100 psi.

- A fundição a vácuo inicialmente limpa o ar capturado do molde. Por esse motivo, a fundição não produz pequenos orifícios que acabam se transformando em porosidade.

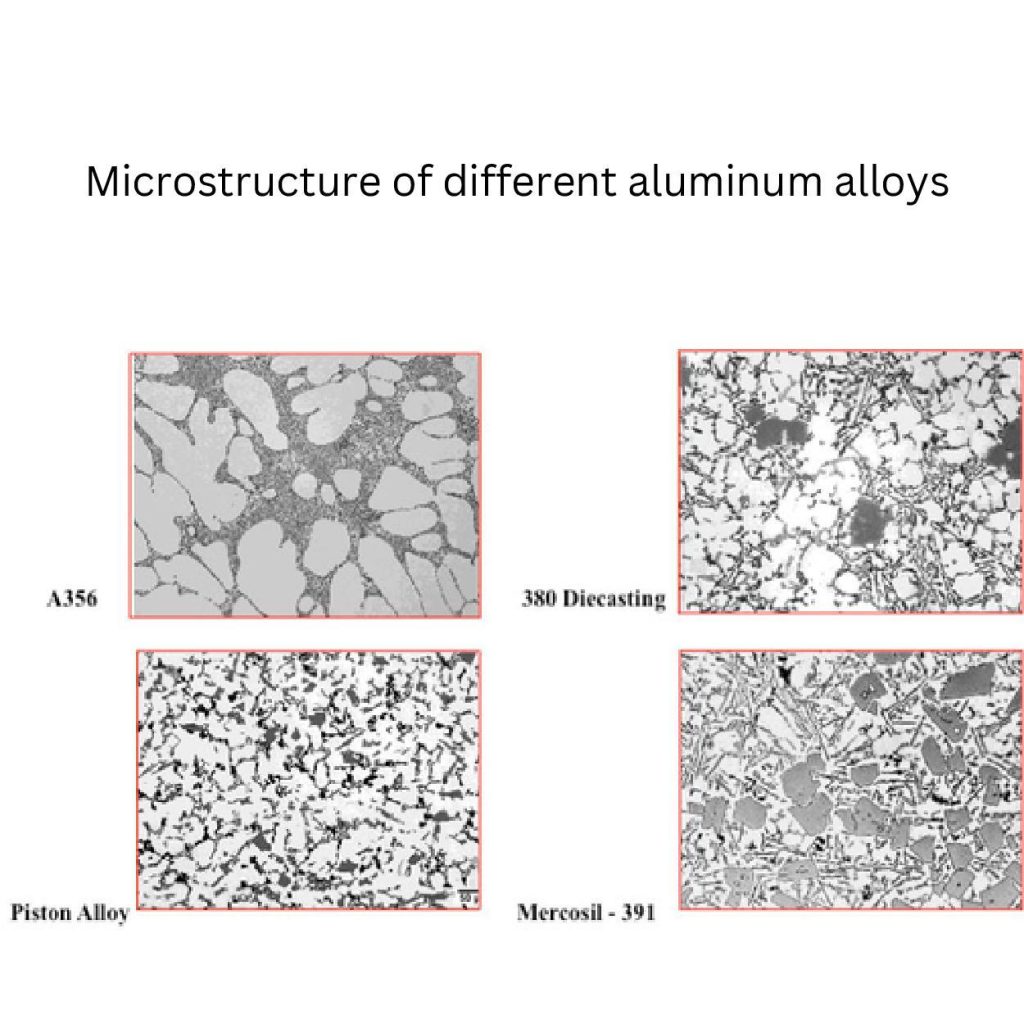

Ligas de alumínio comuns

A380:

Essa liga tem boa fluidez devido à presença de elementos de silício. Os fabricantes aplicam a temperatura de 660 a 680°C para derramá-la.

A380 basicamente se adapta a itens de paredes finas, além de oferecer melhor resistência para anodização do que as ligas de alto desempenho.

ADC12:

O conteúdo de silício é maior no ADC12. É por isso que essas ligas produzem tolerâncias apertadas com paredes de 2 a 3 mm.

Como alternativa, eles não são muito mais fáceis de anodizar. Ele é injetado em uma temperatura abaixo de 650-670°C.

Principais propriedades

- Força: O A380 produz peças resistentes.

- Resistência à corrosão: O ADC12 não sofre corrosão facilmente.

- Anodização: O A380 combina bem com a anodização. Enquanto isso, o ADC12 é mais difícil, pois há excesso de silício. Isso rompe a camada de óxido.

Die Casting Defects

Pequenos orifícios (porosidade) se formam quando a fundição não consegue resfriar o metal uniformemente, enfraquecendo as peças.

The content of dirt or oxides may trap into the metal, causing inclusions. These issues also impact the anodizing results and somehow ruin the finish. You can go to die casting defects page to know moare defects for die casting products.

Die Casting Tooling

Tooling means molde de fundição sob pressão (die). It is usually made with steel metal to have enough strength. That, therefore, can work under high heat (over 600°C) and pressure (10,000+ psi).

Acabamento da superfície

As peças fundidas sob pressão podem já ter superfícies melhores e mais limpas, mas é necessário remover pequenas falhas. Sua rugosidade atual varia entre 1,6 e 3,2 µm (como uma lixa fina). O polimento dessas superfícies pode torná-las mais lisas.

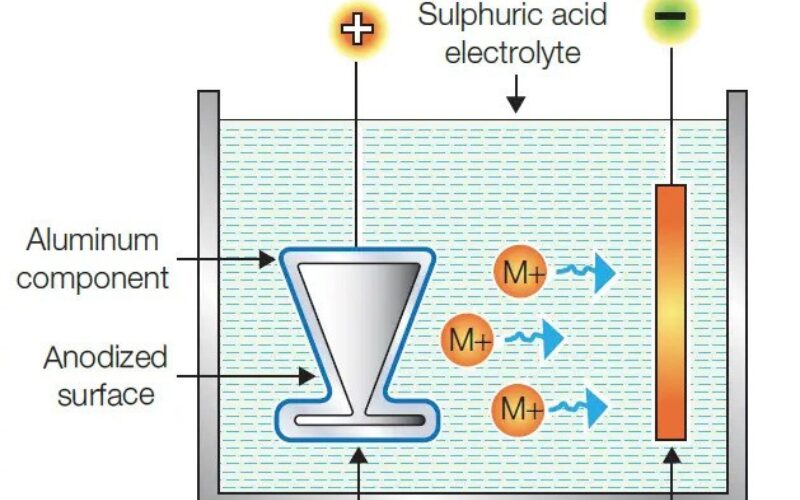

O que é anodização de fundição sob pressão de alumínio?

Anodizing aluminum die casting refers to an electrochemical technique. It’s like the further enhancement of the natural oxide layer on aluminum casted parts. After anodizing, aluminum casting parts do not corrode easily. They hold paint well and last longer.

Os setores automotivo, aeroespacial e de eletrônicos de consumo o utilizam para fabricar seus componentes funcionais e estéticos.

Processo eletroquímico

Para anodizar uma peça, é preparado um banho contendo um eletrólito ácido (por exemplo, ácido sulfúrico). Em seguida, a equipe submerge o alumínio nesse banho.

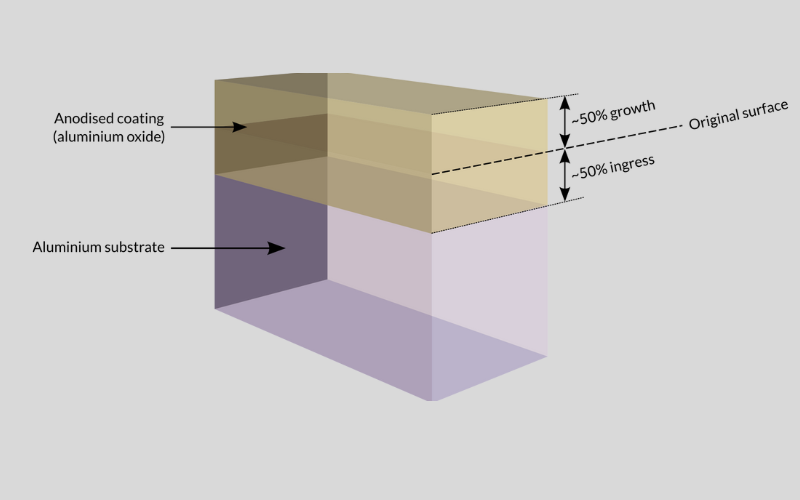

O processo cria uma camada de óxido dura e porosa ao receber uma corrente elétrica. Esse resultado é possível devido à formação de íons de oxigênio. Esses íons se ligam ao alumínio.

A espessura da camada pode ser de cerca de 5 a 100 micrômetros (µm), de acordo com o processo.

Equações químicas

- A equação química no ânodo (parte de alumínio) é 2Al+3H₂O→Al₂O₃+6H⁺+6e-.

- Dentro do cátodo em forma de banho há 6H⁺ + 6e- → 3H₂.

Tipos de anodização de fundição sob pressão de alumínio

1. Anodização com ácido crômico:

A maioria das peças aeroespaciais precisa de durabilidade suficiente e menos peso. Nesse caso, a anodização com ácido crômico funciona bem. Com ela, fica mais fácil formar uma fina camada de óxido, normalmente com 2 a 5 µm de espessura.

2. Anodização com ácido sulfúrico:

Ele se enquadra na categoria de tipo de anodização comum. O processo envolve o uso de ácido sulfúrico. Ele pode criar camadas de óxido muito mais espessas, variando entre 5 e 25 µm.

Em geral, essa anodização cria propriedades equilibradas de durabilidade e estética nas peças. Podem ser produtos de consumo, como smartphones, utensílios de cozinha e arquitetura.

3. Anodização dura:

Esse é outro tipo de anodização que usa ácido sulfúrico de forma semelhante. Entretanto, é diferente devido à sua capacidade de criar uma camada de óxido mais espessa e mais dura. Essa camada pode ter de 25 a 100 µm.

Camadas mais espessas são importantes para peças de serviço pesado para estabelecer barreiras contra o desgaste. Alguns exemplos são sistemas hidráulicos, equipamentos militares e maquinário industrial.

Microestrutura da camada anodizada.

Há poros na camada anodizada. Isso se assemelha a uma estrutura semelhante a um favo de mel. Seus poros absorvem bem a tinta e adicionam uma camada protetora contra corrosão e desgaste.

A formação do tamanho dos poros depende do processo utilizado. Por exemplo, a tensão (12-24 volts) e a temperatura (18-22°C para o Tipo II).

Anodização convencional vs. dura

A anodização convencional (ácido sulfúrico) é mais adequada para peças que precisam de um toque estético ou de resistência média ao desgaste.

No caso de extrema durabilidade e dureza, a anodização dura (tipo 3) é ideal. Ela pode atingir dureza de até 350-500 Vickers Hardness (HV).

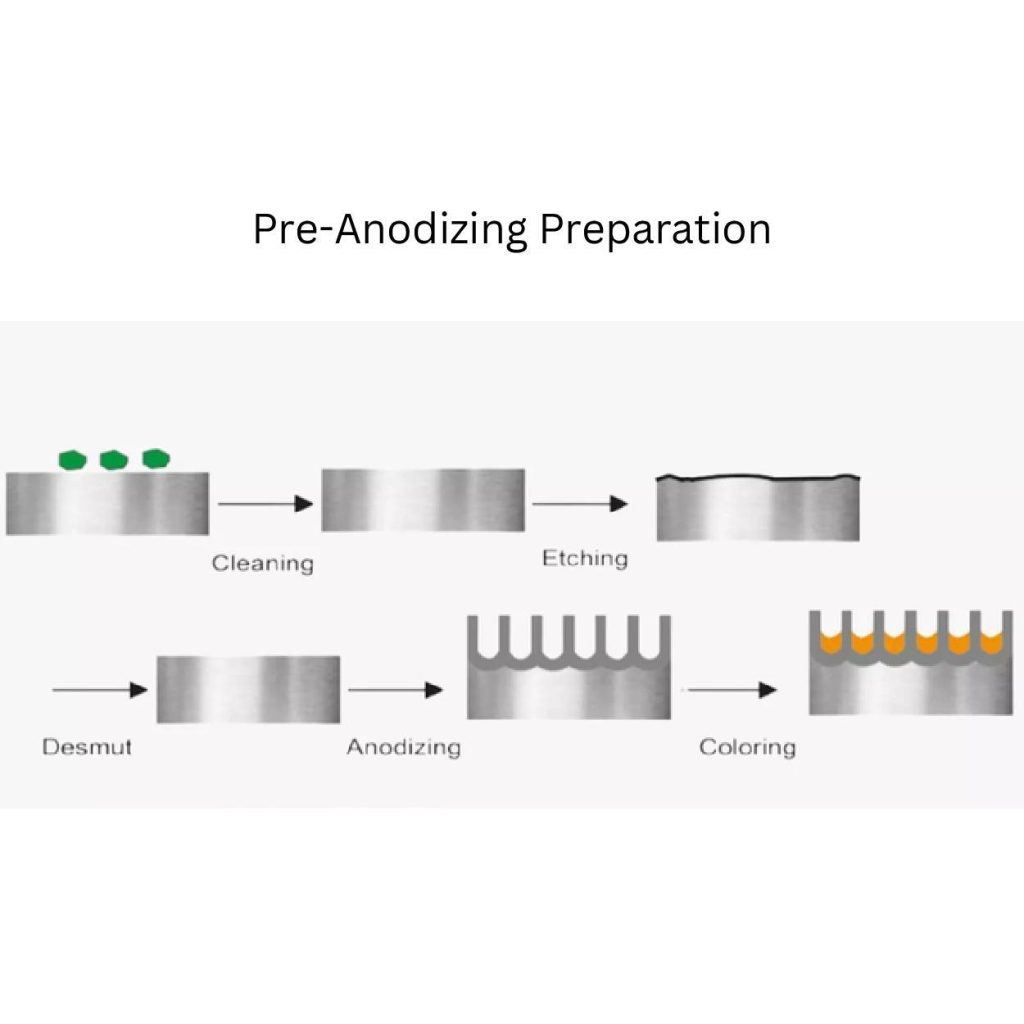

Preparação de pré-nodização para fundição sob pressão de alumínio

Limpeza

As peças de alumínio são limpas com vários produtos de limpeza. Os limpadores alcalinos (pH 10-12) são os mais comuns.

Eles funcionam a 50-70°C. Leva de 5 a 10 minutos para remover sujeira, graxa ou detritos. Os limpadores decompõem o conteúdo de óleo por meio de saponificação, convertendo-o em sabão.

Além disso, também existem produtos de limpeza à base de solvente. Eles são muito rápidos e desengorduram sem água.

Gravura

Um tipo de textura levemente áspera sem óxidos geralmente resulta de um processo de gravação. Ele envolve soda cáustica (hidróxido de sódio, 50-100 g/L). O processo ocorre a 50-70°C e precisa de 1 a 5 minutos de repouso.

A rugosidade das peças melhora de 0,8 µm para 1,5-3 µm. Assim, a peça pode segurar ou aderir bem à tinta. O excesso de gravação não é necessariamente importante porque causa corrosão.

Desmutando

O processo de desmutting é bom para remover facilmente a sujeira preta. A sujeira (restos de óxidos e elementos de liga) ocorre após o término da etapa de gravação.

É por isso que eles precisam de um tipo de solução (ácido nítrico com uma proporção de 10-30%) que dissolva suas camadas.

A reação de liberação do ácido dissolve os óxidos residuais, levando de 1 a 3 minutos. Isso torna as superfícies de alumínio totalmente limpas.

Medição da rugosidade da superfície

A rugosidade da superfície varia, mas pode ser rastreada por meio de medidas de perfilometria. Ele usa um estilete para analisar picos e vales.

Os parâmetros ideais de rugosidade variam entre 0,5 e 2,5 µm. As peças excessivamente escorregadias não retêm bem os revestimentos, enquanto a alta rugosidade não resulta em um acabamento uniforme.

Importância dos tempos de permanência e das concentrações químicas

Concentrar-se no tempo de permanência ajuda a obter o resultado desejado, seja na limpeza ou na gravação.

Caso contrário, a peça poderá ser danificada.

Por exemplo, dar mais tempo (mais de 5 minutos) à soda cáustica cria paredes finas com excesso de corrosão.

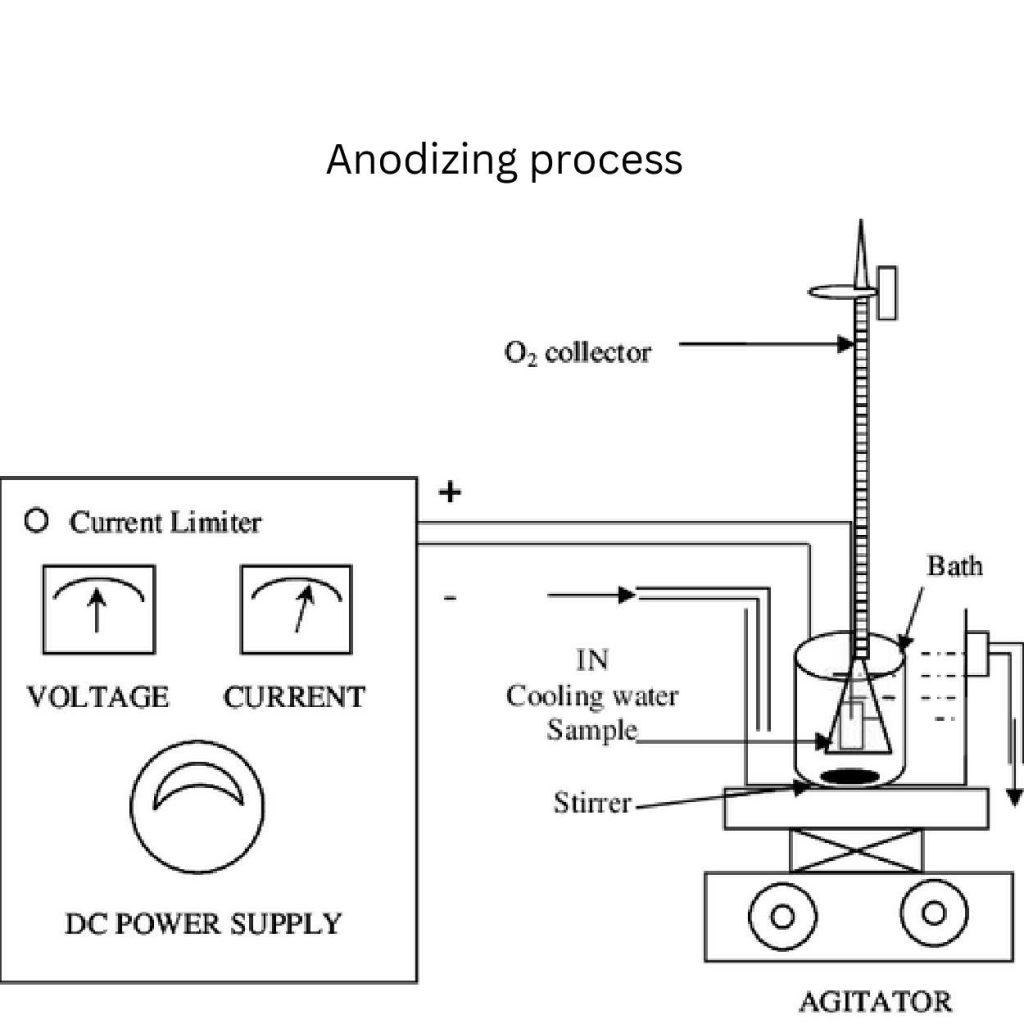

Processo de anodização para fundição sob pressão de alumínio

Composição de eletrólitos em Anodização de fundição sob pressão de alumínio

O banho é preparado pela mistura de ácido sulfúrico com água. Entretanto, para controlar a formação de poros ou melhorar a absorção, aditivos como ácidos orgânicos funcionam melhor.

Além disso, a água de resfriamento é importante para manter a temperatura do banho em torno de 18 a 22 °C.

Densidade de corrente, temperatura e tempo

- Densidade de corrente: A fonte de alimentação CC e o limitador de corrente a gerenciam. Ela deve estar em torno de 1,5 a 3 A/dm². A corrente mais alta acelera o processo, mas não proporciona uniformidade.

- Tensão: A tensão de 12 a 24 volts é suficiente para fins gerais. No entanto, ela pode ser modificada de acordo com a liga ou a espessura.

- Tempo: a anodização leva de 30 a 60 minutos. Mais tempo cria camadas mais espessas.

Formação de estrutura de poros

Já discutimos a formação de poros por meio de corrente elétrica durante a anodização. Assim, os agitadores distribuem os produtos químicos uniformemente neles. Os corantes os preenchem de forma tão correta que eles não se corroem facilmente.

Anodização com ácido crômico vs. ácido sulfúrico

Ácido crômico (Tipo I):

Usa ácido crômico 3-10% no banho. Produz camadas mais finas (2-5 µm) com excelente resistência à corrosão, mas com capacidade limitada de tingimento.

Esse processo usa ácido crômico 3-10% no banho. Ele funciona melhor para criar paredes mais finas e impedir a corrosão. No entanto, ele não se aplica a todos os revestimentos.

Ácido sulfúrico (Tipo 2/3):

É melhor usá-lo para fazer camadas mais espessas que possam reter fortemente a tinta. Nesse caso, a anodização dura oferece extrema durabilidade.

Função do cátodo

O circuito termina no cátodo (chumbo ou aço). Nesse ponto, ele forma gás hidrogênio para permitir a reação do ânodo com os íons de oxigênio.

Impacto da composição da liga

As partículas mais altas de silício no ADC12 bloqueiam as reações e, por isso, a camada de óxido não adere bem.

Enquanto isso, o silício inferior do A380 absorve a tinta uniformemente.

Processos pós-anodização e controle de qualidade

Mecanismos de vedação

É importante vedar a camada porosa. Isso melhorará a barreira de proteção. Você pode vedá-las usando água quente (90-100°C por 15-30 minutos). Isso cria óxido de alumínio hidratado.

Processo de tingimento

Corantes orgânicos ou inorgânicos cobrem a camada de óxido poroso. Para isso, os fabricantes colocam as peças em banhos de corante a 50-60°C por 5-20 minutos. Além disso, a pulverização e o revestimento por imersão distribuem a cor igualmente.

Teste de espessura

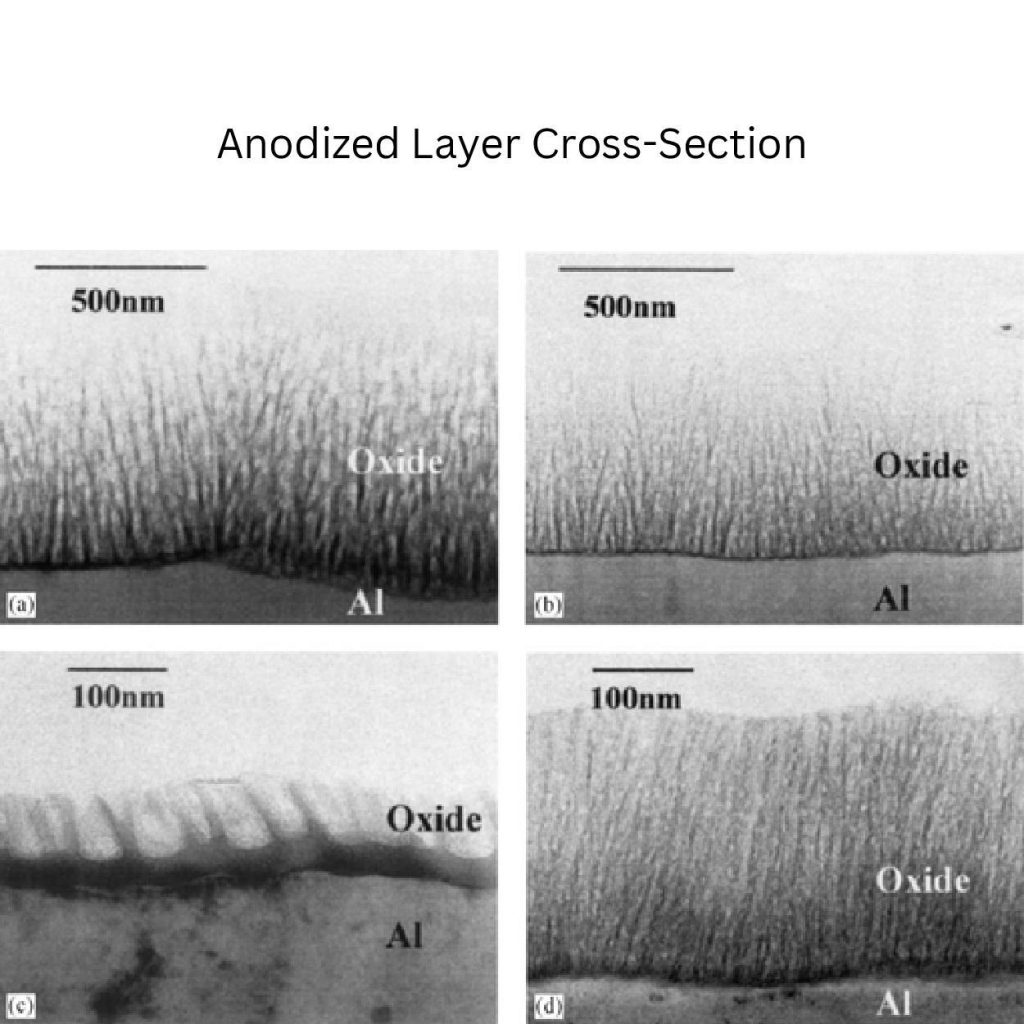

A microscopia de seção transversal mede a espessura. Conforme mostrado na imagem, o rótulo óxido representa a camada de óxido, e A1 representa a superfície de alumínio.

O nível de espessura deve estar de acordo com padrões como o ISO 7583. A demanda está entre 5-25 µm para o tipo 2 ou 25-100 µm para o tipo 3. Além disso, a incorporação do teste de corrente parasita garante um fundamento não destrutivo.

Anodização de alumínio fundido Teste de corrosão

O processo que pode identificar se as peças podem ser corroídas ou não é o teste de névoa salina (ASTM B117). Os fabricantes pulverizam as peças e as deixam por 100 a 1000 horas.

O teste de espectroscopia de impedância eletroquímica analisa a capacidade da camada de óxido em relação à resistência a correntes elétricas.

Padrões de qualidade

A qualidade geralmente vem em primeiro lugar. Portanto, as peças anodizadas devem atender a padrões como o MIL-A-8625. Esse guia trata da porosidade, da espessura e da ligação aceitáveis.

Importância do controle de pH na vedação

Para manter o pH do banho de selagem, é importante escolher um pH de 5,5 a 6,5 (para acetato de níquel) ou pH neutro (água quente). Por isso, há menos chances de selagem incompleta.

Conclusão

Proper anodizing methods will cause the die cast aluminum parts to become more strong. They can resist corrosion more effectively and look beautiful. Optimized casting techniques, suitable alloys, and precise anodized concentration generate an output with quality and durability. There are also standards like MIL-A-8625 from which manufacturers can get proper insights on finishing.

0 comentários