A fabricação de peças de avião com fundição sob pressão utiliza metais fortes e leves. Entre os metais comuns estão o alumínio (como o A380), o magnésio (como o AZ91D) e o titânio. Esses metais são escolhidos porque são fortes, mas não pesam muito. O metal quente e derretido é empurrado rapidamente para um molde de aço. Isso cria formas complicadas e menos peças para montar. É mais barato fabricar muitas peças dessa forma. O metal derretido é empurrado para dentro do molde com uma pressão muito alta (geralmente entre 10 e 210 MPa).

Vamos detalhar as informações mais detalhadas sobre a fundição sob pressão aeroespacial em peças. Isso inclui seus métodos exclusivos, materiais, aplicações, benefícios, etc.

Demanda do setor aeroespacial

O setor aeroespacial sempre precisa de peças que sejam resistentes e leves. Entretanto, os métodos tradicionais enfrentam desafios e muitas vezes não conseguem gerar esses tipos de resultados. Essas peças podem resistir à fadiga e lidar com temperaturas e pressões extremas.

Portanto, no início do século XX, métodos de fundição sob pressão surgiram e cresceram. Atualmente, esses processos são muito populares. Eles podem produzir peças complexas em segundos.

Os exemplos incluem componentes do trem de pouso, peças de satélite e suportes de motor.

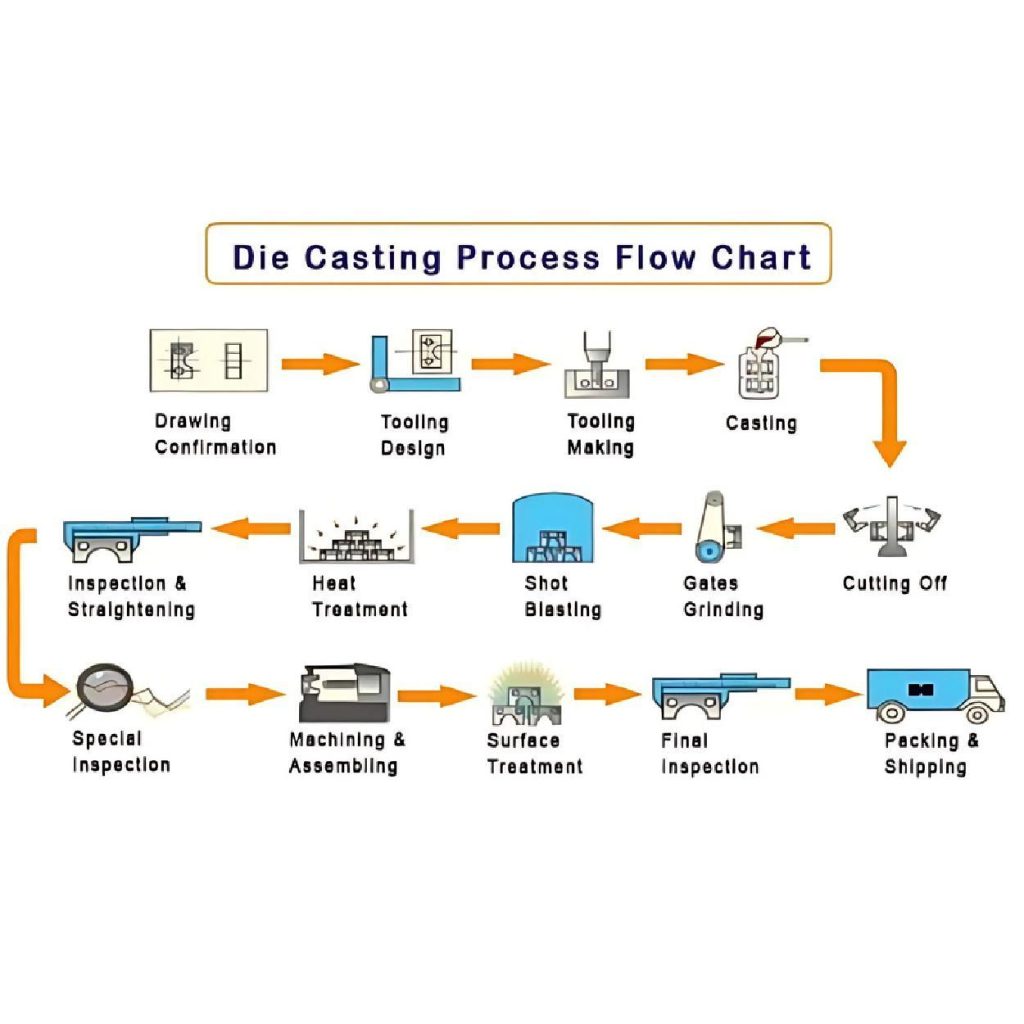

A fundição sob pressão envolve etapas simples. A etapa inicial é derreter o material em um forno. Em seguida, os fundidores deslocam esse metal para as máquinas e o injetam uniformemente na cavidade da matriz. São aplicadas altas pressões, e a matriz permanece fechada firmemente até que as peças se tornem sólidas e estejam prontas para serem removidas.

Benefícios da fundição sob pressão para o setor aeroespacial

1. Precisão e exatidão

Os fabricantes produzem peças aeroespaciais de precisão. Eles garantem que a peça se encaixe perfeitamente com medidas precisas. Essa peça também inclui tolerâncias de +/- 0,005 polegadas ou melhores. Por exemplo, motores e turbinas.

2. Geometrias complexas

Por que os fabricantes levam semanas para concluir um molde? Porque as formas complexas das peças ainda são um desafio para todas as técnicas. Portanto, eles se certificam de que o molde contenha a força das pressões e a precisão e complexidade do resfriamento.

Dessa forma, eles obtêm diferentes formas com canais internos de resfriamento e cortes inferiores durante a fundição. Esses recursos tornam a peça viável para um melhor desempenho e minimizam o uso de material. Por exemplo, as técnicas de fundição sob pressão podem produzir peças complexas, atingindo um nível de complexidade de 8/10.

3. Redução de peso

Com a fundição sob pressão, é possível fabricar peças aeroespaciais 15 a 25 % mais leves. Essas peças contribuem para reduzir o consumo de combustível em até 10% e diminuir as emissões em aviões e naves espaciais. Além disso, esse processo minimiza as emissões. Isso facilita a proteção climática.

4. Custo-efetividade

Os processos de fundição sob pressão exigem menos mão de obra e trabalho de usinagem. Portanto, economiza tempo de produção em cerca de 50% e dinheiro em até 30%. A produção mais rápida também reduz as despesas gerais, mantendo a alta qualidade.

5. Minimização de resíduos de materiais

Essencialmente, esse processo contribui para ambientes mais sustentáveis e ecologicamente corretos. Porque ele usa menos material e também minimiza os resíduos durante a fundição. Isso pode ser em torno de 70%.

Materiais de fundição sob pressão para o setor aeroespacial

As aplicações do setor aeroespacial dependem de várias opções de materiais. Mas, em particular, os seguintes são os materiais preferidos com qualidades especiais.

- Ligas de alumínio

- Ligas de magnésio

- Ligas de zinco

- Ligas de cobre

Ligas de alumínio

Todos nós sabemos que o alumínio é conhecido por sua característica comum de ser leve. Ele tem uma relação resistência/peso de 90.000 psi / 2,7 g/cm³. Esse material evita a ferrugem em condições úmidas por até 1.000 horas.

O alumínio também transfere calor e resiste melhor a danos. Todas essas características desse metal são vitais para peças de aeronaves. São motores, carrocerias, satélites, etc.

Ligas de magnésio

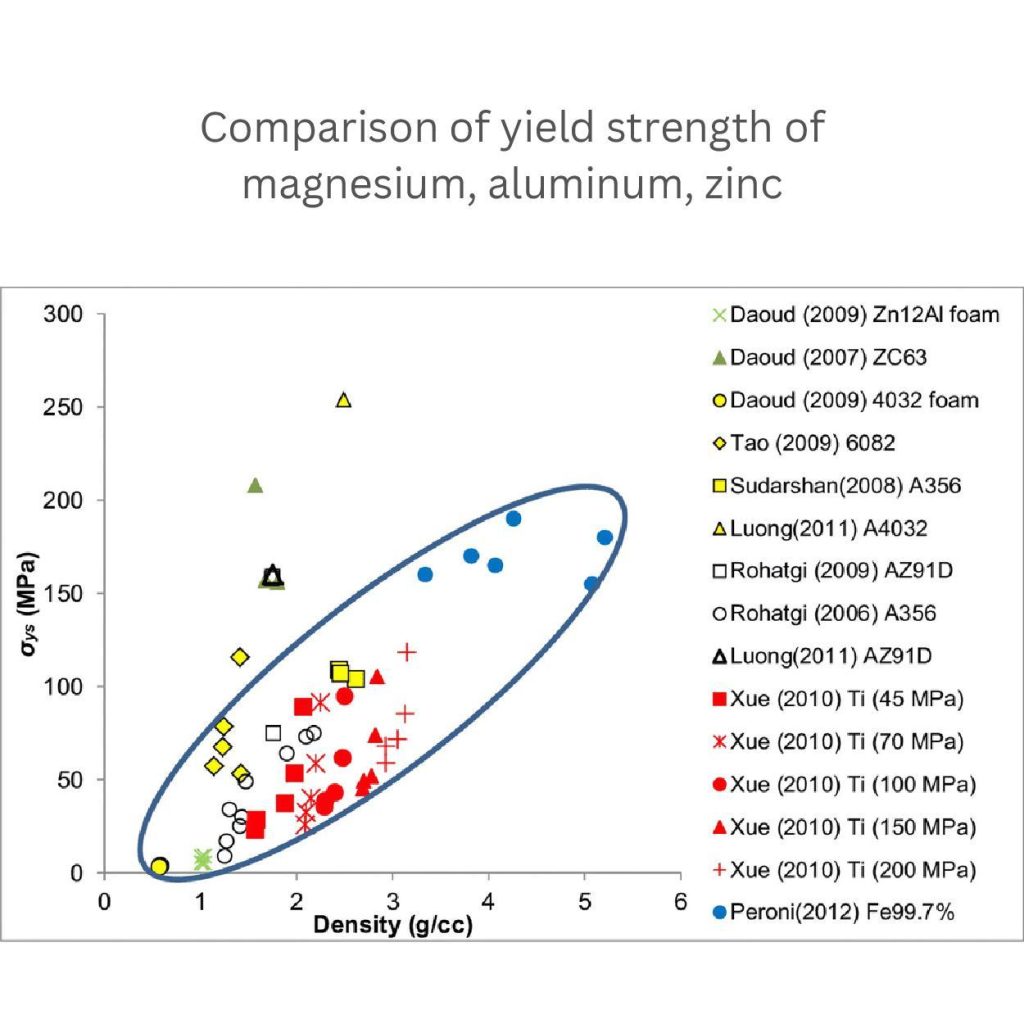

As ligas de magnésio são leves, mas oferecem resistência em suas peças. Sua relação resistência/peso é de 200 MPa / 1,8 g/cm³.

Os fabricantes podem facilmente moldá-los em peças complexas. Ele pode reduzir a vibração melhor do que o alumínio.

Além disso, as peças aeroespaciais de magnésio, como suportes de motor, componentes de satélite e peças de mísseis, permanecem fortes. Elas podem suportar o estresse contínuo e reduzir a trepidação.

Ligas de zinco

Esses materiais são resistentes (40.000 psi) e têm uma alta relação resistência/peso. Sua gravidade é de 7,0 e é menos denso que o cobre. Ele pode resistir à ferrugem em circunstâncias moderadas por até 500 horas.

Eles fluem facilmente para a cavidade do molde e se espalham adequadamente, preenchendo todos os cantos do molde. Essa flexibilidade permite que os fabricantes produzam peças detalhadas com acabamento fino.

Eles usam ligas de zinco para fabricar peças porque elas oferecem instalações duráveis e fáceis de moldar. Por exemplo, pequenas ferragens, peças de motores e sistemas eletrônicos.

Ligas de cobre

O cobre contém resistência específica, que é de cerca de 24,7 kN-m/kg. Eles transferem calor (300 W/m-K) de forma eficaz. Ele também protege contra a ferrugem, mesmo em condições de água salgada, por até 2.000 horas. Além disso, o cobre também é uma opção forte (60.000 ps) para peças aeroespaciais, como trocadores de calor, peças elétricas e componentes de foguetes.

Materiais de ferramental na fundição sob pressão aeroespacial

Molde de aço

Você sabia que os moldes de aço são muito comuns na fundição sob pressão? Porque são mais resistentes do que a peça fundida e suportam altas temperaturas. Você pode usar moldes de aço para fabricar peças como asas de avião e peças de motor. Surpreendentemente, o molde de aço permanece forte e dura mais de 100.000 usos sem sofrer danos. Eles também não perdem sua forma mesmo sob calor e pressão intensos.

Molde de alumínio

Você encontrará moldes de alumínio a preços mais baratos e leves. Esse tipo de molde pode ser usado para a fabricação de peças pequenas ou protótipos. Por exemplo, você pode fazer amostras de teste, como pequenos parafusos, clipes ou conectores. No entanto, você não deve confiar nesses tipos de molde de metal macio. Porque eles não suportam temperaturas mais altas.

Por que isso é importante?

Por que o material das ferramentas é importante na fundição sob pressão aeroespacial? Os engenheiros selecionam o material do molde com base na peça que está sendo fabricada. Ao fazer isso, eles escolhem o molde de aço ou outro molde resistente se a peça estiver sujeita a muito estresse ou calor elevado. No entanto, eles escolhem o molde de alumínio para peças menores ou menos estressadas, economizando dinheiro e tempo.

Regras de projeto de molde para componentes aeroespaciais

Canais de resfriamento

Nas máquinas de fundição sob pressão, os canais de resfriamento são como tubos ou orifícios. Os fabricantes fazem fluir água fria ou óleo por essas vias dentro do molde. Isso converte a partícula fundida em forma sólida e resfria o molde uniformemente.

Os canais de resfriamento evitam que as peças encolham e tenham formas irregulares. Eles mantêm a precisão da peça. Para peças de alumínio, mantenha a temperatura do molde entre 180 e 220 °C.

Ventilação

As matrizes contêm pequenos espaços chamados aberturas. Esses espaços permitem que o ar escape. Imagine que se as aberturas não estiverem presentes no molde, as bolhas que ocorrem durante a fundição podem arruinar o formato das peças. Essas bolhas também afetam a resistência da peça e causam rachaduras.

As aberturas também são importantes para peças finas. Elas mantêm sua forma real, como os suportes, para mantê-los fortes.

Sistemas de ejeção

Os fabricantes adicionam pinos e placas aos sistemas de ejeção. Essas ferramentas os ajudam a empurrar a peça moldada para fora da matriz.

Os pinos e as placas devem empurrar as peças com força uniforme. Dessa forma, eles não dobram ou quebram peças delicadas.

Por exemplo, componentes finos como satélites precisam de uma ejeção cuidadosa. Para que eles permaneçam em forma.

Processos de fusão na fundição sob pressão aeroespacial

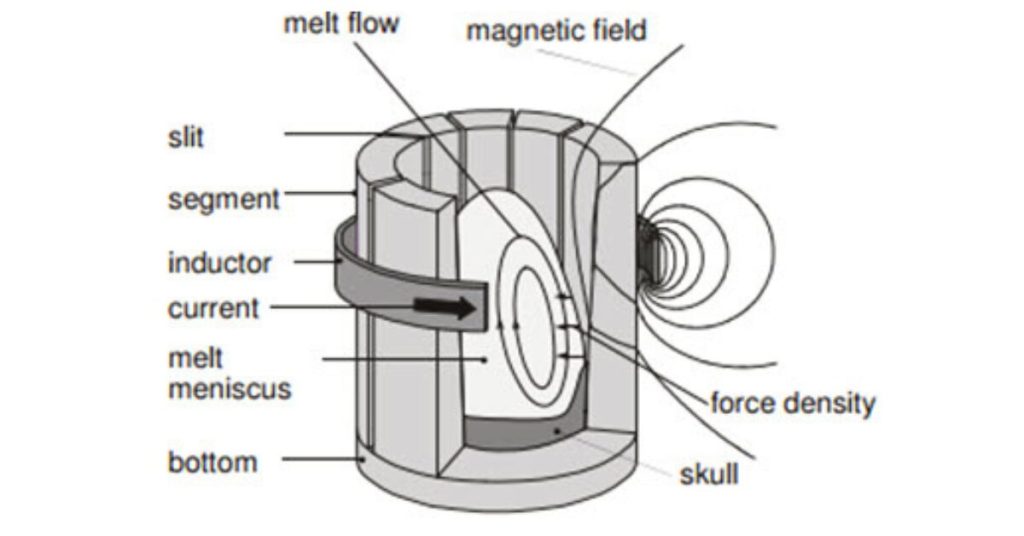

1. Fusão por indução

O fabricante usa um corrente alternada (CA) para fusão por indução. Essa corrente gera um campo magnético. Isso causa a formação do EMF (força eletromotriz). Essas forças derretem o material de maneira uniforme e rápida. As frequências comuns das correntes CA são:

- Frequência média (MF) em torno de 1-10 kHz

- Alta frequência (HF) em torno de 10-100 kHz

- Frequência muito alta (VHF) em torno de 100-500 kHz

No entanto, a temperatura depende do tipo de material. Por exemplo, o alumínio é derretido a 650-700 °C para peças como blocos de motor. Além disso, o fabricante garante que não haja impurezas no metal e que ele esteja limpo para ser usado na fundição.

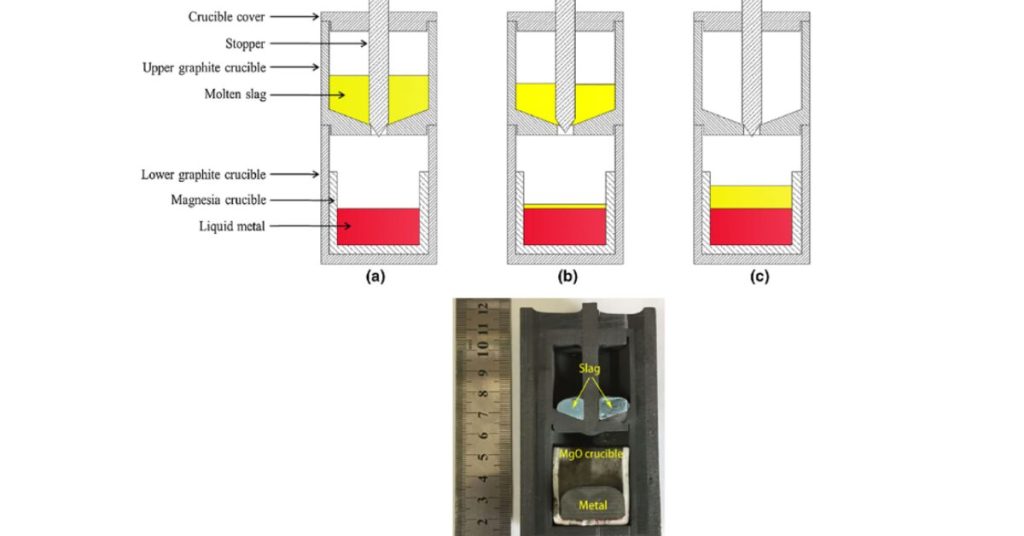

2. Fusão em cadinho

Os métodos de cadinho incluem vários parâmetros, especialmente se usarem calor para derreter materiais. Em primeiro lugar, a temperatura varia de 500 a 2000 °C, dependendo do ponto de fusão do metal. Da mesma forma, o fabricante mantém a temperatura de retenção entre 1000 e 1800 °C.

Eles controlam a taxa de aquecimento entre 1 e 10 °C/min e deixam o metal de molho por 30 minutos a várias horas. Além disso, eles gerenciam fluxo de calor a 1-10 kW/m. O consumo de combustível para aquecimento varia e depende do tipo de forno.

No entanto, se você usar um forno a gás, ele poderá usar cerca de 1-10 m³/h, e um forno a óleo usa 1-10 L/h. Os fabricantes derretem o metal à pressão atmosférica, em torno de 1013 mbar.

No entanto, para a fundição sob pressão a vácuo, ela pode estar em torno de 10 a 1000 mbar. O método do cadinho é muito simples. Ele funciona bem para peças menores. Por exemplo, interruptores e conexões eletrônicas.

Operações de pós-processamento na fundição sob pressão aeroespacial

1. Corte

O corte nas técnicas de fundição sob pressão aeroespacial é importante para remover o metal restante ao redor da peça moldada. Os fabricantes limpam as bordas com uma máquina de corte. Essas máquinas mantêm as bordas e os cantos lisos e precisos. Porque as peças aeroespaciais devem ter menos de 0,1 mm de erro nas bordas.

2. Tratamento térmico

O tratamento térmico durante a decapagem torna os componentes aeroespaciais mais resistentes. Os fabricantes primeiro derretem as peças de metal, como o alumínio, a 530 °C. Em seguida, elas são rapidamente resfriadas e reaquecidas a 160 °C. Esse processo é benéfico para a fabricação de peças de carga pesada. Por exemplo, o trem de pouso.

3. Acabamento da superfície:

Quando você converte o material metálico bruto em um produto específico, ele precisa de tratamento de superfície adicional para resistir à ferrugem e ao desgaste. Por isso, os fabricantes aplicam vários revestimentos, como galvanoplastia e revestimento de nitreto de titânio.

Por exemplo, eles adicionam camadas mais finas galvanizadas de 5 a 10 µm para impedir a corrosão na peça de zinco. Da mesma forma, as peças de alumínio anodizado contêm uma camada de 20 a 25 µm de espessura para proteção. As peças de zinco são galvanizadas com uma camada mais fina de 5 a 10 µm para impedir a corrosão.

Visão geral das técnicas de fundição sob pressão no setor aeroespacial

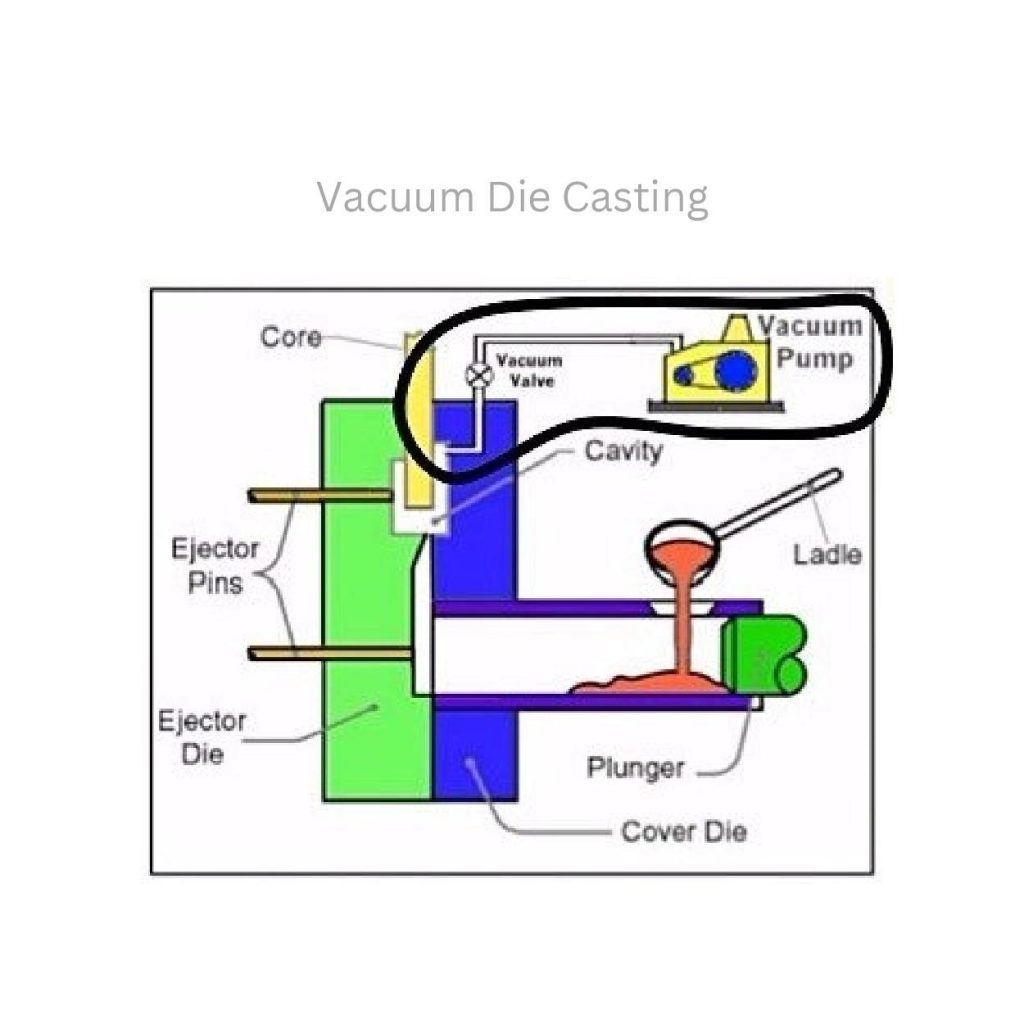

Fundição sob pressão a vácuo:

A fundição a vácuo para o setor aeroespacial cria peças sem erros. Ela elimina a interrupção de ar durante a fundição. Porque a presença de ar no molde causa bolhas. Isso causa danos à peça. Portanto, esse processo protege a peça contra porosidade e rachaduras.

Usando essa técnica, você pode obter peças mais fortes e suaves. Por exemplo, as caixas de satélites devem evitar estresse e rachaduras.

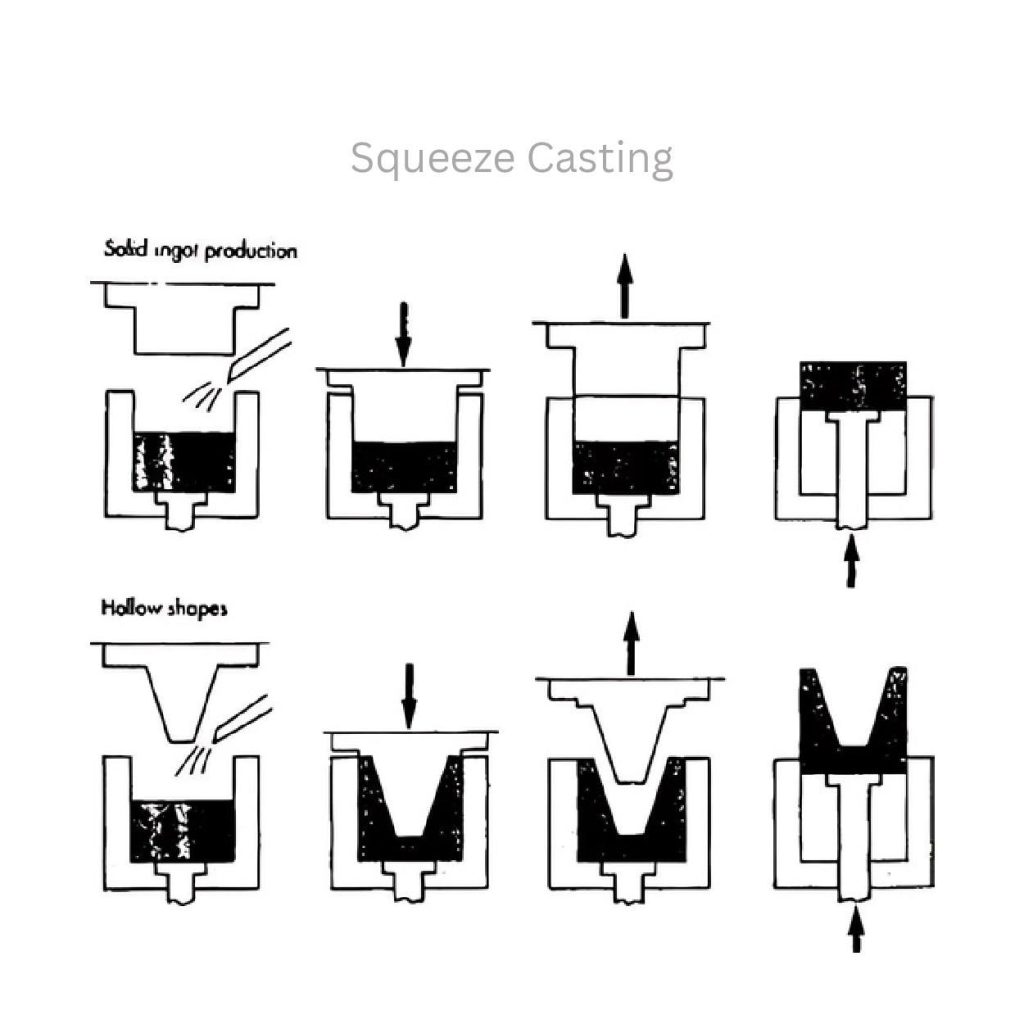

Squeeze Die Casting:

Os fabricantes usam o squeeze die casting para produzir peças mais densas. Essas peças são mais duráveis e resistentes. Nessa técnica, eles pressionam o metal quando ele esfria com a peça de punção ou êmbolo. Esse processo remove as lacunas de ar.

Os fabricantes pressurizam o metal para compactá-lo em lingotes sólidos. Para formas ocas, eles inserem o núcleo dentro da cavidade do molde e aplicam pressão para preencher o espaço ao redor.

A fundição por compressão é útil para a produção de peças pesadas, como suportes de trem de pouso. Esses suportes estão sujeitos a suportar muito peso sem dobrar ou quebrar.

Conclusão:

Aeroespacial fundição sob pressão é um processo de fabricação. Os fabricantes o utilizam para a criação de peças de aeronaves com formato resistente. Eles injetam metais derretidos, como alumínio, zinco ou magnésio, em matrizes para obter produtos com formato quase líquido. Os processos de fundição sob pressão incluem fundição a vácuo ou por compressão. Além disso, os fabricantes escolhem o material certo para o molde a fim de aumentar seu desempenho.

0 comentários