Fabricante de fundição sob pressão de zinco na China: Componentes de fundição sob pressão Zamak 3, Zamak 5

Serviços de fabricação de componentes de fundição sob pressão de zinco por contrato OEM com zamak 3, zamak 5...

Serviços de fundição sob pressão de zinco, seu processo, aplicações e dicas de projeto

Quando se trata de fabricar peças metálicas, fundição de zinco são uma opção de alta demanda. Ele usa diferentes ligas para fabricar peças complexas de zinco metálico. Essas peças têm fortes propriedades mecânicas. Além de sua resistência, essas peças possuem propriedades mecânicas excepcionais. É por isso que elas são amplamente utilizadas em diferentes aplicações. Aqui, discutiremos essas aplicações em detalhes. Além disso, discutiremos detalhadamente todo o seu processo, dicas de design, vantagens, desvantagens e alternativas.

O que é fundição sob pressão de zinco?

É um processo de fundição de liga metálica usado para fabricar componentes de fundição de liga de zinco. Primeiro, a liga de zinco derrete até o estado fundido. Em seguida, a alta pressão força a liga de zinco derretida em uma cavidade de matriz (molde de fundição de metal). Em seguida, o zinco atinge o formato de uma matriz. O zinco então esfria e é ejetado da matriz. Portanto, essa técnica é mais adequada para a fabricação de grandes volumes de peças de fundição sob pressão de liga de zinco médio. As pessoas costumam usar esse processo para produzir peças de alta precisão. Além disso, ele pode lidar com diferentes ligas de zinco, ou seja, Zamak (zamak 3, zamak 5) e série ZA.

Quais são os processos envolvidos no processo de revestimento de zinco?

Quando você procura componentes de fundição sob pressão de zinco, a melhor opção é procurar uma empresa de fundição sob pressão que seja profissional em serviços de fundição sob pressão de zinco. Nesse caso, entender o processo de fundição de zinco é muito importante para você selecionar o fornecedor certo. Aqui está uma descrição detalhada das etapas envolvidas na fabricação de componentes de fundição de zinco sob pressão.

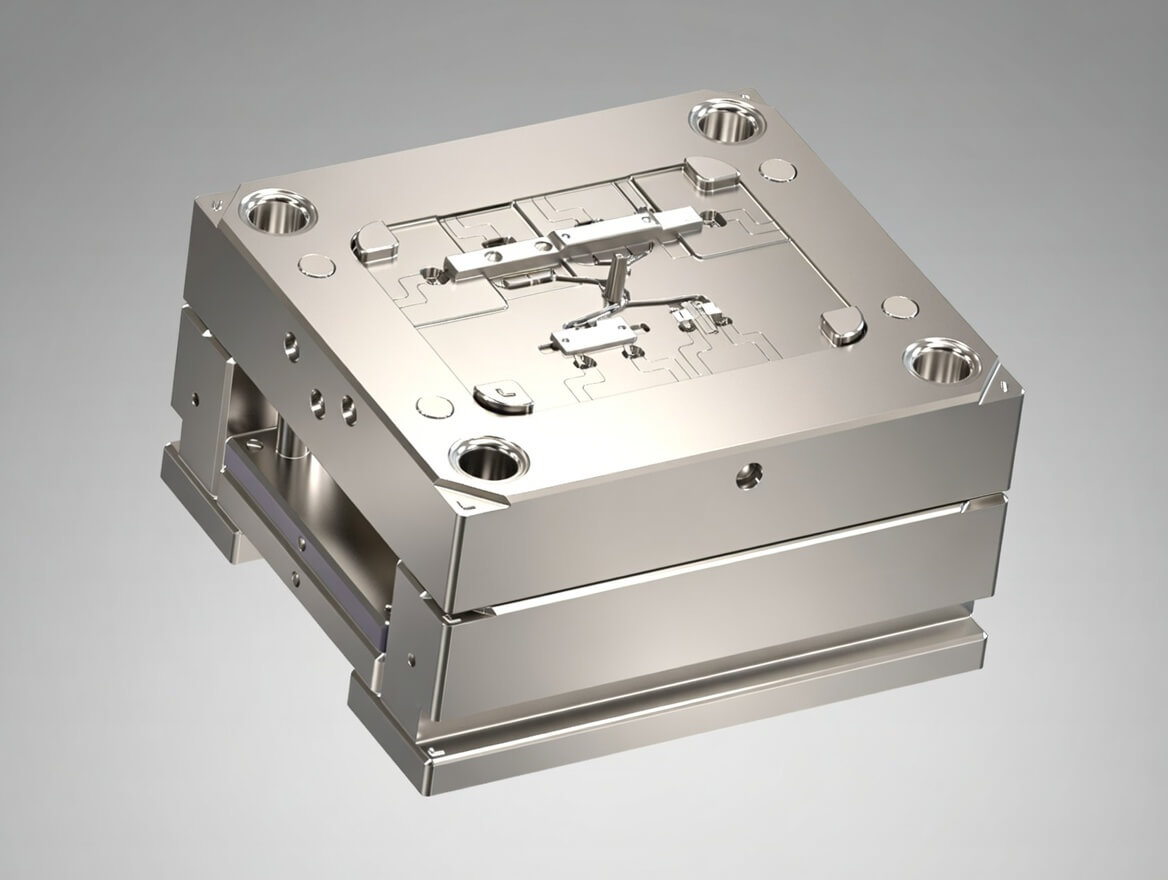

1. Design Peças e ferramentas de Zamak

A fundição sob pressão de zinco começa com a fase de projeto. Essa fase pode incluir o projeto da peça de liga de zinco e o projeto da ferramenta. Os engenheiros usam software inteligente, ou seja, CAD ou CAM, para projetar as peças e as ferramentas. Eles acrescentam todos os pequenos detalhes aos projetos para garantir a precisão da peça de liga de zinco. Eles consideram cuidadosamente os seguintes aspectos do projeto da peça:

- Ângulo de inclinação: Para todas as peças de fundição sob pressão de liga de zinco que precisam ter ângulo de inclinação, os ângulos de inclinação normais estão entre 1 e 3 graus. Isso ajuda a remover a peça de liga de zinco da matriz. Às vezes, para algumas peças especiais de fundição de zinco, pode-se aplicar 0,5 grau, de acordo com o projeto da peça.

- Espessura da parede: Elas mantêm uma espessura de parede uniforme. Portanto, elas podem evitar defeitos e permitir o preenchimento adequado. Para peças de fundição de zinco, a espessura mínima da parede é de 0,8 mm, mas isso depende da geometria do projeto. Se você não tem conhecimento sobre isso, sugerimos que procure um designer profissional de parceiros de fundição de zinco ou entre em contato conosco para obter ajuda.

- Costelas e filés: Os engenheiros incorporam nervuras e filetes em seus projetos. As nervuras contribuem para o fortalecimento do componente de liga metálica. Os filetes ajudam a evitar cantos afiados para evitar estresse.

Além disso, no projeto de ferramental de fundição sob pressão de zinco, os engenheiros projetistas de ferramental farão o desenho completo do ferramental em 3D e 2D de acordo com o projeto da peça e criarão a lista de materiais para todos os componentes, para a ferramenta de fundição sob pressão de zinco que requer aços de alta qualidade como H13, 8407 e 1.2344. Essa matriz é composta de duas metades, ou seja, a matriz da tampa (metade de fixação) e a matriz do ejetor (metade móvel). Portanto, projetamos adequadamente o molde para alinhá-lo com os projetos CAD. Isso garante que a peça final corresponderá exatamente a uma matriz.

2. Fusão e injeção para testar o ferramental

Após a fabricação completa do ferramental de fundição sob pressão, começamos a testar a ferramenta. Essa etapa inclui a fusão do material de zinco. Isso geralmente é feito em um forno. Devemos ajustar a temperatura entre 700°F e 800°F (370°C e 430°C). Essa faixa ajuda a manter o zinco metálico em um estado fundido. Depois disso, a máquina permite que o zinco derretido seja injetado no ferramental de fundição sob pressão. Essa máquina de fundição sob pressão com câmara quente é composta por um punção, uma cavidade de matriz e uma câmara de resfriamento. Depois de injetar a liga fundida no molde, o punção aplica alta pressão, forçando-a para dentro da cavidade da matriz. Em seguida, o zinco fundido assume a forma de um molde e atinge todas as suas dimensões.

3. Resfriamento e solidificação

Após o término do processo de injeção, o zinco fundido é resfriado pelo sistema de resfriamento. O molde de aço começa a resfriar o zinco fundido rapidamente. Mas esse resfriamento tem certos limites. Geralmente, ele é fixado usando os canais de resfriamento. O líquido de arrefecimento, ou água, pode passar por esse canal. Eles ajudam a resfriar a liga de zinco. Após o resfriamento, o zinco começa a se solidificar. Nesse estágio, ele assume as dimensões do molde. Além disso, o resfriamento rápido ajuda a obter estruturas de granulação fina com alta resistência. Além disso, esse tempo de resfriamento depende do tamanho da peça e de sua complexidade. Projetos mais simples esfriam mais cedo.

4. Ejeção e corte

A etapa final do processo de fabricação de fundição sob pressão de zinco é a ejeção e o corte da peça de liga de zinco. Após a solidificação, o molde se abre. Em seguida, os pinos ejetores começam a empurrar a peça para fora do molde. Esse molde foi projetado de forma inteligente. Ele pode sair facilmente da cavidade da matriz sem causar nenhum dano. Além disso, se houver excesso de material, ou seja, flash, ele se fixa nas bordas da peça de liga de zinco. É importante removê-lo. O processo de corte faz isso. Esse processo pode usar diferentes operações mecânicas, como corte, esmerilhamento ou lixamento. Todos esses processos resultam na produção de peças finas.

5. Processos secundários

Algumas peças são finalizadas após o corte. Mas algumas delas precisam de processos adicionais. Elas podem ter uma aparência melhor e dimensões específicas. Por exemplo, fazer furos, rosquear, usinar ou refinar superfícies. Embora algumas peças de fundição sob pressão de zinco possam precisar de melhor aparência e propriedades adicionais, como resistência à corrosão e funcionamento, elas podem passar pelo processo de pintura. Além disso, alguns componentes de fundição sob pressão de liga de zinco podem precisar de acabamento durável. Eles podem tolerar condições ambientais adversas; podem precisar de revestimento ou processo de revestimento em pó.

Por fim, se você estiver procurando por Serviços de fundição sob pressão de zinco, Sugerimos que você entre em contato com um fabricante de fundição sob pressão que possa prestar serviços completos para você. Nesse caso, você só precisa falar com um fornecedor. Somos uma empresa de fundição sob pressão na China que oferece serviços de fundição de zinco sob pressão, desde o projeto da peça, o projeto da ferramenta, a fabricação de ferramentas de fundição sob pressão, a produção em massa, a usinagem secundária, a inspeção de acabamento de superfície, a embalagem, a montagem e a entrega. Entre em contato conosco para obter uma cotação em 24 horas.

Ligas de zinco comumente usadas para fundição sob pressão

Aqui estão as diferentes ligas de zinco. Elas têm várias aplicações em diferentes campos. Vamos discutir suas propriedades, composição e aplicações em detalhes.

|

Liga de Zn |

Composição |

Propriedades |

Aplicações típicas |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Bom equilíbrio entre resistência, ductilidade e capacidade de fundição |

Peças automotivas, ferragens, caixas elétricas |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Maior resistência e dureza, boa resistência à fluência |

Engrenagens, alavancas, pequenos componentes mecânicos |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Ductilidade e fluidez superiores, alta pureza |

Conectores eletrônicos, componentes de precisão |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

A mais alta resistência e dureza entre as ligas de Zamak |

Peças e ferramentas mecânicas para serviços pesados |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Alta resistência e dureza, boas propriedades de rolamento |

Rolamentos, buchas, peças de máquinas pequenas |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Alta resistência, dureza e boa capacidade de fundição |

Peças estruturais, componentes de alta carga |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Maior resistência e dureza, menor densidade |

Aplicações para serviços pesados, peças de máquinas grandes |

Dicas fundamentais de projeto para fundição sob pressão de zinco

Aqui estão algumas dicas importantes que você pode usar para tornar os componentes de fundição de zinco mais eficazes e eficientes. Quando você precisar de serviços de fundição sob pressão de zinco, as dicas abaixo ainda poderão ajudá-lo com seu projeto de fundição sob pressão de Zamak, pois seu fornecedor não entenderá a finalidade de seus componentes de fundição de zinco.

|

Aspecto do design |

Dicas fundamentais |

Desenhos simplificados |

|

Ângulos de inclinação |

Incorporar ângulos de inclinação (geralmente de 1 a 3 graus). |

|

|

Espessura da parede |

Mantenha a espessura uniforme da parede (0,040-0,120 polegadas para zinco). |

|

|

Costelas |

Adicione nervuras para fortalecer áreas sem aumentar a espessura total. |

|

|

Filés |

Use filetes em vez de cantos afiados (raio de 0,020 polegadas ou mais). |

|

|

Cortes inferiores |

Minimize os cortes inferiores ou use núcleos deslizantes, se necessário. |

|

|

Chefes |

Projete as saliências com altura e diâmetro adequados (proporção de 1:1 a 3:1). |

|

|

Furos e ranhuras |

Projete com tamanho e espaçamento consistentes (diâmetro mínimo de 0,040 polegadas). |

|

|

Texturização |

Adicione texturas a superfícies planas para melhorar a estética. |

|

|

Tolerâncias |

Use tolerâncias realistas (±0,002 a ±0,005 polegadas). |

|

|

Linha de separação |

Posicione a linha de separação estrategicamente. |

Aplicações da fundição sob pressão de zinco

Como outros processos, a fundição sob pressão de zinco também é amplamente utilizada em diferentes setores. Vamos discutir suas aplicações em detalhes.

1. Setor automotivo

A fundição sob pressão de zinco tem muitas aplicações no setor automotivo. Ele é usado para fabricar peças automotivas de fundição sob pressão de zinco precisas e duráveis. Elas podem incluir carburadores. Esses carburadores precisam de alta precisão dimensional e acabamento de superfície. A fundição sob pressão de zinco é a melhor opção para esse tipo de peça automotiva. Além disso, algumas peças de freio automotivo precisam de alta resistência e confiabilidade. Portanto, nesse caso, a fundição sob pressão de zinco é uma boa opção. Além disso, a fundição sob pressão de zinco tem muitas aplicações para a fabricação de peças que podem controlar o estresse e o desgaste.

2. Indústria de eletrônicos

A fundição sob pressão de zinco encontrou aplicações no setor de eletrônicos. Ela ajuda a fabricar peças complexas e detalhadas. Essas peças apresentam excelente condutividade elétrica e propriedades de blindagem. Além disso, as peças fundidas de zinco são mais leves. Por isso, proporcionam resistência e durabilidade. Além disso, os conectores elétricos exigem precisão e formas consistentes. Nesse caso, as peças fundidas de zinco se encaixam muito bem. Elas também ajudam a dissipar o calor dos componentes eletrônicos. De modo geral, isso aumenta o desempenho e a longevidade do componente.

3. Bens de consumo

Nesse setor, a fundição sob pressão de zinco é uma solução relativamente econômica. Ela pode acrescentar estética a peças funcionais. Além disso, é bastante durável e fácil de operar. Portanto, é amplamente utilizada na produção de grandes quantidades com formas e dimensões personalizadas. Ele é usado para fabricar diferentes produtos. Eles geralmente incluem bagagens, portas e eletrodomésticos. Isso se deve à sua resistência e ao acabamento estético.

4. Equipamentos industriais

Além de outros setores, a fundição sob pressão de zinco tem muitas aplicações nos setores industriais. Ele é usado para fabricar diferentes componentes. Esses componentes geralmente precisam de alta precisão e resistência. Além disso, eles têm alta resistência a condições ambientais adversas. O melhor exemplo são os componentes de bombas. As fundições sob pressão de zinco ajudam a fabricar essas peças. Geralmente são carcaças e rotores. Além disso, esse processo também é amplamente usado para fabricar válvulas, máquinas e equipamentos.

Quais são os prós da fundição sob pressão de zinco?

Assim como outros métodos, a fundição de zinco também oferece diferentes benefícios. Vamos discuti-los em detalhes.

1. Precisão

Essa técnica oferece alta precisão dimensional. Ela é capaz de produzir detalhes complexos. Além disso, a fundição sob pressão de zinco é ideal para a fabricação de peças que precisam de tolerância rígida. Sua precisão por si só prova que o produto final certamente atenderá às especificações do projeto. Isso ajudará a reduzir os extensos processos de pós-fundição e usinagem. Além disso, também minimiza a necessidade de acabamento.

2. Resistência e durabilidade

A fundição sob pressão de zinco permite o uso de várias ligas. Essas ligas precisam de excelentes propriedades mecânicas. Elas podem incluir boa resistência ao impacto e resistência à tração. Além disso, elas tornam as peças fundidas sob pressão de zinco fortes e duráveis. Assim, a peça se torna mais capaz de suportar estresse mecânico e desgaste significativos. É por isso que a fundição sob pressão de zinco é amplamente usada em aplicações, ou seja, em equipamentos automotivos e industriais.

3. Acabamento da superfície

A fundição sob pressão de zinco ajuda a produzir peças com superfícies lisas. Portanto, é muito fácil aplicar revestimento e acabamento. Além disso, tem uma qualidade de superfície inerente. Portanto, permite diferentes processos de pós-fundição. Eles podem incluir pintura, revestimento em pó e galvanoplastia. Assim, as fundições de zinco garantem apelo estético e resistência à corrosão. Além disso, também produz produtos finais altamente precisos.

4. Eficiência

A fundição sob pressão de zinco é uma maneira eficiente e confiável de fabricar peças de metal. Ela tem altas taxas de produção com o mínimo de usinagem necessária. Além disso, pode produzir grandes quantidades. Portanto, são adequados para a produção de grandes volumes. Dessa forma, reduzem o tempo e o custo de fabricação.

5. Custo-benefício

Essa técnica é muito econômica em comparação com outros métodos de fundição sob pressão. Ela proporciona um acabamento suave. Portanto, não há necessidade de operações secundárias. Mas, sim, o custo inicial da fundição de zinco é bastante alto, ou seja, o custo do projeto da ferramenta. Porém, quando se trata de produção em massa, o custo diminui e proporciona resultados consistentes.

Quais são os contras da fundição sob pressão de zinco?

Assim como as vantagens, a fundição sob pressão de zinco também tem algumas desvantagens. Portanto, vamos discuti-las aqui.

1. Restrições de tamanho

A fundição sob pressão de zinco é adequada para produções de pequeno ou médio porte. Se você tentar fabricar peças de grande porte, esse processo apresenta limitações. Isso geralmente acontece devido às máquinas de fundição sob pressão e aos tamanhos dos moldes. Portanto, você pode encontrar outras alternativas para fabricar peças grandes.

2. Alto custo inicial

Como discutimos anteriormente, o método de fundição de zinco precisa de projetos e ferramentas específicos. Portanto, é óbvio que ele tem um custo mais alto do que outras técnicas. Portanto, isso o torna menos útil para pequenas produções. No entanto, ele pode ser usado para produzir grandes volumes de produção com projetos consistentes.

3. Condutividade térmica

As ligas de zinco são melhores condutores térmicos do que outros metais. Portanto, torna-se difícil lidar com o calor durante o processo. Portanto, você precisa projetar o molde com cuidado. Além disso, também é necessário adicionar estratégias de resfriamento adequadas para evitar defeitos.

Quais são as alternativas disponíveis para a fundição de zinco?

Ao comparar as vantagens e desvantagens da fundição sob pressão de zinco, podemos tentar usar alternativas diferentes para obter as peças desejadas. Portanto, sua explicação está na tabela abaixo.

|

Alternativa |

Material |

Vantagens |

Desvantagens |

Aplicativos |

|

Ligas de alumínio |

Leve e resistente à corrosão |

Ponto de fusão mais alto |

Peças automotivas, componentes aeroespaciais |

|

|

Ligas de magnésio |

Muito leve, boa relação resistência/peso |

Material mais caro |

Eletrônicos de consumo, componentes automotivos |

|

|

Moldagem por injeção de plástico |

Termoplásticos |

Leve e versátil |

Menor resistência e durabilidade |

Bens de consumo, dispositivos médicos |

|

Fundição em areia |

Vários metais |

Bom para peças grandes, menor custo de ferramentas |

Acabamento superficial áspero, menor precisão |

Blocos de motor, peças de máquinas grandes |

|

Fundição por revestimento |

Vários metais |

Alta precisão, excelente acabamento de superfície |

Alto custo, maior tempo de produção |

Lâminas de turbina, implantes médicos |

|

Metalurgia do pó |

Metais e ligas |

Alta precisão, mínimo desperdício |

Peças menores, altos custos de ferramentas |

Engrenagens, rolamentos, peças estruturais |

|

Estamparia |

Metais |

Produção em alta velocidade, baixo custo |

Formas planas ou simples, alto custo inicial de ferramental |

Painéis automotivos, componentes eletrônicos |

|

Forjamento |

Metais |

Alta resistência, excelente durabilidade |

Formas mais simples, maior desperdício de material |

Componentes automotivos e aeroespaciais |

Conclusão

Concluindo, a fundição sob pressão de zinco é uma técnica inteligente para a fabricação de peças metálicas. Ela tem muitas aplicações em diversos setores. Aqui, o metal de zinco se transforma em um estado fundido e é injetado em um forno. Depois disso, ele passa por alta pressão e é inserido na cavidade da matriz. Em seguida, começa a atingir a forma do molde e é deixado esfriar. Após a solidificação, a peça de zinco é ejetada da cavidade do molde e é verificado se ela precisa de corte ou acabamento de superfície. Portanto, essa é uma etapa bastante simples. Esse processo é significativamente usado para fabricar peças pequenas e atender a grandes produções. Portanto, é amplamente utilizado em muitos setores.

Perguntas frequentes

Q1. Como você pode comparar a fundição sob pressão de zinco com a fundição sob pressão de alumínio?

Bem, ambos fundição de zinco Os componentes de fundição sob pressão de alumínio e zinco começam com a fusão do metal e, em seguida, atingem a forma do molde. Mas as fundições sob pressão de zinco têm precisão e acabamento superficial. Por outro lado, os moldes de alumínio são úteis para peças mais leves com boa resistência à corrosão.

Q2. É possível reciclar as peças fundidas de zinco?

Absolutamente sim, as peças fundidas de zinco são condutoras térmicas. Portanto, elas podem derreter facilmente em determinadas temperaturas. Portanto, são totalmente recicláveis e muito boas para o meio ambiente.

Q3. Quais técnicas de pós-processamento são geralmente usadas para fabricar peças fundidas em zinco?

Existem várias. Portanto, as técnicas de pós-processamento mais comuns são a usinagem, a galvanização, a pintura e o revestimento em pó.

Galeria de produtos

Componentes de dissipador de calor de lâmpada LED, componentes marítimos, componentes de hardware arquitetônico, componentes automotivos, componentes de engenharia mecânica, peças automotivas, gabinete e peças de iluminação LED, hardware de janelas e portas, componentes de equipamentos esportivos, componentes automotivos, peças de ferramentas elétricas.

Sobre nós

Fundada em 1999, a GC Precision Mold Co. ltd (Was Fabricante de fundição de alumínio sob pressão (China) Limited ), está se tornando um dos principais fornecedores globais de produtos de alta qualidade. peças de fundição sob pressão ae usinagem de produtos de metais não ferrosos.

Nossa linha de produção inclui, mas não se limita a, fundição de alumínio e fundição de zinco, fundição de bronze em areia, fundição de alumínio por gravidade, Nossos produtos foram reconhecidos e certificados pela ISO 14001 e IATF 16949, e estamos sempre prontos para ser seu fornecedor e parceiro confiável de fundição sob pressão na China.

Início Solução Suporte Links Carreiras Blog Mapa do site

Direitos autorais © 2011-2014 Molde de precisão GC Todos os direitos reservados