Turnarea sub presiune a echipamentelor medicale este un proces de fabricație. Producătorii folosesc această tehnică pentru a crea componente metalice de înaltă calitate. Care sunt utilizate pe scară largă în dispozitivele medicale. În turnarea sub presiune, ei topesc materialul și îl toarnă în cavitatea matriței sub presiune ridicată. Acest proces creează piese complicate și complexe cu dimensiuni și toleranțe precise.

În acest articol, veți afla tehnicile de turnare sub presiune utilizate pentru producția de echipamente medicale. De asemenea, am discutat în detaliu materialul adecvat, aplicațiile și recomandările de proiectare.

Tipuri de tehnici de turnare sub presiune a echipamentelor medicale

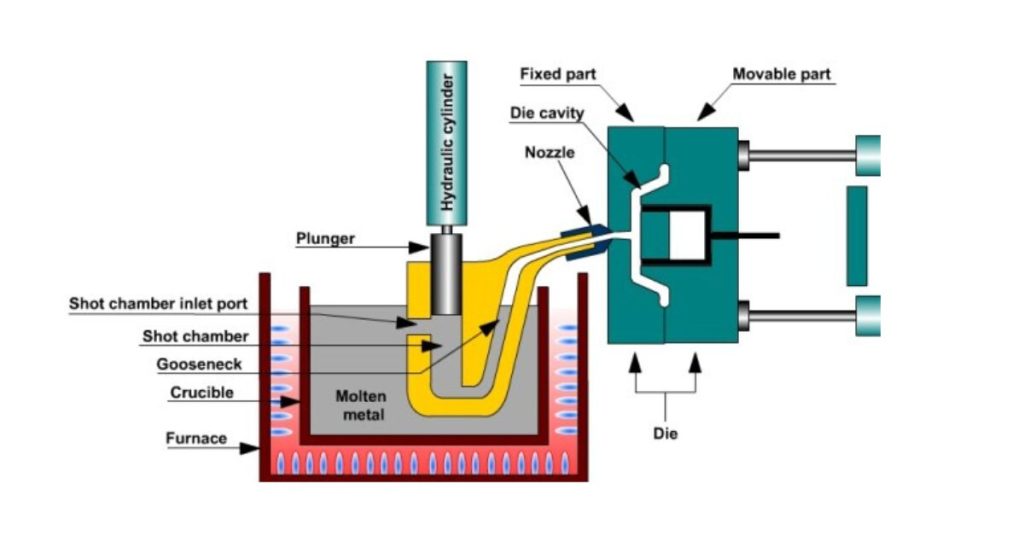

Turnare sub presiune cu cameră fierbinte

În timpul turnării sub presiune cu cameră fierbinte, producătorii utilizează un creuzet. Acest instrument reține și transferă metalul topit la mașină. Ei injectează acest material direct în matriță folosind un injector și un piston.

Orificiul de intrare montat pe mașină permite acestui metal să curgă în cavitate. Producătorii utilizează de obicei acest proces atunci când lucrează cu metale cu grad scăzut de topire, cum ar fi zincul. Ei topesc acest metal la temperaturi de 380-420°C (716-800°F). Și folosesc presiuni de 10-100 MPa (1450-14500 psi). Procesul durează aproximativ 1-5 minute pentru a fi finalizat, un ciclu pe unitate.

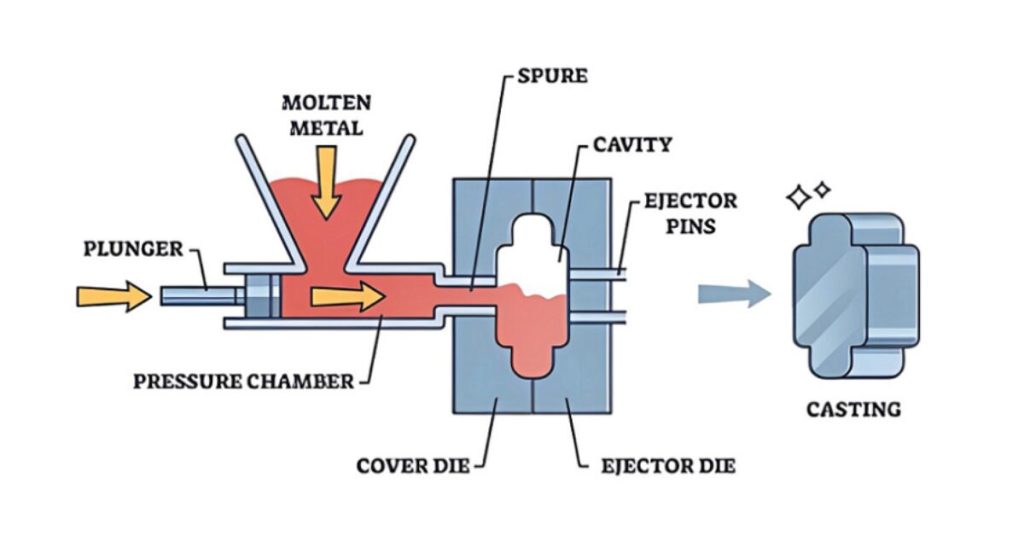

Turnare sub presiune cu cameră rece

Producătorii folosesc un polonic separat în timpul turnare sub presiune cu cameră rece. Îl folosesc pentru a introduce metalul topit într-o cameră. Acest lucru se face înainte ca un piston să îl forțeze în matriță. Creuzetul rămâne în afara mașinii. Acestea reduc căldura și protejează piesele de deteriorare.

Puteți utiliza această prelucrare dacă creați piese medicale cu acele metale cu topire ridicată. De exemplu, metalul aluminiu funcționează la temperaturi de 500-700°C (932-1292°F) cu presiuni de 10-300 MPa (1450-43500 psi). Durata ciclului de procesare în camera rece este de aproximativ 2-10 minute.

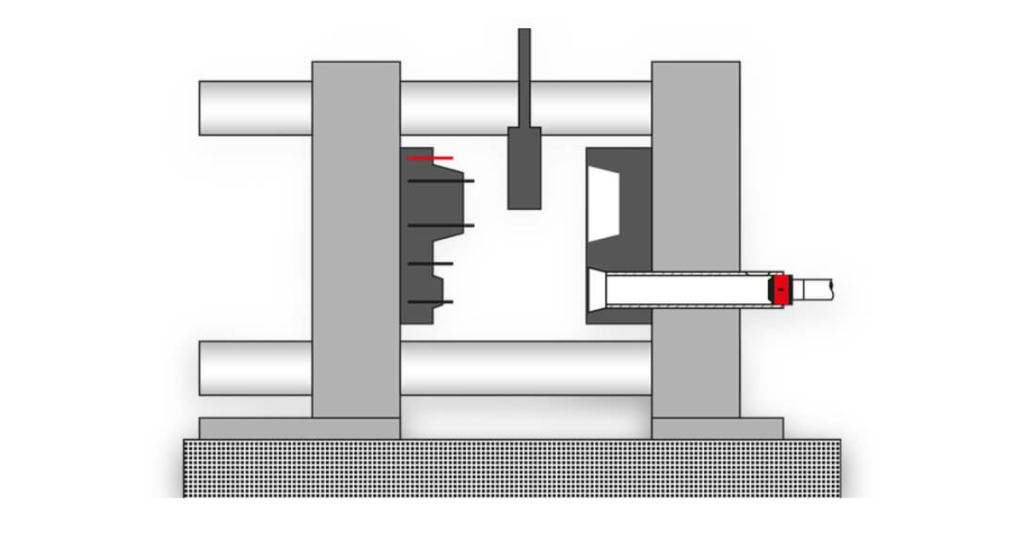

Proiectarea matrițelor pentru echipamente medicale

Proiectarea matriței este importantă pentru a obține rezultate de turnare puternice și precise. Trebuie să vă asigurați că matrița aleasă permite metalului lichefiat să se miște liber și să se răcească rapid. În plus, încercați să mențineți un debit de metal între 0,1-10 kg/s (0,22-22 lbs/s).

În mod similar, canalele de răcire pentru solidificare trebuie să varieze de la 1-100°C/s (1,8-180°F/s). Deoarece o bună proiectare a matrițelor reduce defectele precum fisurile și golurile de aer. De asemenea, ele pot îmbunătăți duritatea și aspectul piesei finite.

Cât de multă căldură poate suporta o matriță?

În general, producătorii realizează matrițe de înaltă rezistență. Aceste matrițe pot suporta temperaturi de 150-300 °C (302-572 °F). Ei pot produce piese turnate precise folosind aceste matrițe.

Producătorii aleg de obicei materiale rezistente, cum ar fi oțelul călit cu o duritate de 40-60 HRC (scara de duritate Rockwell). Acest lucru face ca matrițele să fie durabile pentru utilizări repetate.

Acestea adaugă, de asemenea, caracteristici precum știfturi de ejectare pentru îndepărtarea simplă a pieselor turnate. Acești pini pot exercita forțe de 1-100 kN (225-22,480 lbf).

În plus, matrițele bine concepute pot rezista la 10.000-100.000 de utilizări. Cu toate acestea, depinde în totalitate de material și de modul în care acesta este utilizat.

Încorporarea de caracteristici

Inginerii adaugă diverse caracteristici la turnarea sub presiune în timpul producției. De exemplu, ei construiesc canale de răcire cu diametre de 5-20 mm (0,2-0,8 inchi) în matriță. Aceste canale îmbunătățesc eficiența răcirii în timpul operațiunilor. De asemenea, acestea mențin rate de răcire de 1-100°C/s (1,8-180°F/s).

În plus, în matrițe sunt plasate și inserții, cum ar fi piese filetate sau bucșe. Această adăugare se face înainte de turnare.

Producătorii utilizează inserții de dimensiuni comune, de la M4 la M12, filete sau bucșe cu diametre de 10-50 mm (0,4-2 inchi). Aceste inserții produc piese de formă precisă și evită necesitatea prelucrării ulterioare.

Metalurgie

Turnarea sub presiune necesită anumite proprietăți metalurgice. Structura de granulație a metalului dăunează rezistenței sale. De exemplu, dacă mențineți granulația fină cu dimensiuni sub 10 micrometri, aceasta face piesele mai rezistente. De asemenea, aceste piese nu se fisurează.

Porozitatea în piese este adesea cauzată de trecerea aerului sau de contracție. Acest lucru nu este bun pentru rezistența piesei și o poate slăbi până la 30%. Pentru a evita acest lucru, mențineți o temperatură controlată, cum ar fi pentru aluminiu, în jur de 650 °C.

De asemenea, utilizați presiuni de 1500 până la 3000 psi. În plus, aplicarea tehnicilor de răcire rapidă reduce defectele cu peste 50%. Aceste canale asigură solidificarea uniformă și reduc stresul.

Greutatea loviturii și lubrifianții

În general, greutatea loviturii este cantitatea de metal topit. pe care producătorul îl utilizează pentru un ciclu de turnare. De obicei, depinde de dimensiunea piesei și variază adesea de la 50 de grame la 50 de kilograme (0,1 la 110 lbs).

Măsurați greutatea injecției cu ajutorul unui cântar digital sau al unui sistem automat de dozare. În acest fel vă puteți asigura precizia. Greutatea corectă a injecției trebuie să corespundă volumului cavității matriței. Deoarece turnarea sub presiune include rezervoare de revărsare. Astfel, asigurați-vă că piesa se umple complet, fără pierderi.

Considerații privind proiectarea

Producătorii se concentrează pe adăugarea de margini rotunde și tranziții netede pentru turnarea sub presiune a dispozitivelor medicale. Aceste forme evită fisurile și asigură rezistența. De exemplu, ei încearcă să mențină o grosime uniformă de aproximativ 1,5-3 mm la îmbinări. Astfel încât aceste îmbinări să nu se desprindă.

De asemenea, evitarea colțurilor strânse, a marginilor ascuțite și a formelor neregulate reduce defectele și costurile de tăiere. Deoarece modelele simple și netede îmbunătățesc calitatea, fiabilitatea și precizia turnării. În plus, acestea asigură conformitatea pieselor cu standardele medicale stricte.

Lubrifianți și agenți de eliberare

Lubrifianții și agenții de eliberare fac procesul de îndepărtare a pieselor mai ușor. Pentru aceasta, trebuie să le pulverizați sau să le periați pe suprafața matriței înainte de turnare.

Puteți încerca ambele metode - sistemele de pulverizare automată sau manuală. În special, utilizarea automată a aproximativ 0,1-0,5 litri (3,4-17 oz) de lubrifiant completează un ciclu. Procesele manuale consumă timp, dar vă permit să acoperiți zonele ascunse cu o sticlă de pulverizare sau o perie.

Acești lubrifianți împiedică într-adevăr lipirea metalului de matriță. Ele reduc frecarea și scot piesele în sus fără probleme. În plus, lubrifianții îmbunătățesc longevitatea matrițelor și le protejează de uzură. Adesea, lubrifianții permit până la 100.000 de fotografii înainte de a fi necesară o matriță nouă.

Aplicații de turnare sub presiune a echipamentelor medicale

Instrumente chirurgicale:

Producătorii produc instrumente precum forceps, bisturie și retractoare prin turnare sub presiune. Acestea fac aceste instrumente mai ușoare (50-200 grame), rezistente și ușor de sterilizat. Turnarea sub presiune oferă acestor piese finisaje netede, toleranțe strânse (±0,05 mm) și o calitate constantă pentru utilizări repetate.

Echipamente de diagnostic imagistic:

Mai multe piese turnate sub presiune necesită un design bun pentru a face față temperaturilor ridicate de până la 150°C (302°F). De exemplu, carcasele tuburilor cu raze X și componentele aparatelor RMN. Aceste piese conțin, de asemenea, o conductivitate termică excelentă (150-200 W/m-K) și durabilitate în condiții dificile.

Dispozitive implantabile:

Producătorii folosesc materiale biocompatibile pentru a produce șuruburi ortopedice, înlocuitori de articulații și implanturi dentare. De exemplu, aliajele de titan. Acestea asigură că aceste dispozitive rezistă la coroziune și au o rezistență ridicată la oboseală de 600 MPa. Astfel încât să reziste zeci de ani în interiorul corpului.

Crearea de instrumente medicale prin turnare sub presiune

Procesele de turnare sub presiune oferă forme precise și uniformitate în echipamentele medicale. De exemplu, forcepsul chirurgical beneficiază de turnare sub presiune pentru precizie. Producătorii folosesc oțel inoxidabil pentru a oferi rezistență în jur (duritate de 40-50 HRC). Ei adaugă fălci zimțate pentru a oferi aderență.

Blocarea cutiei inclusă în unealtă oferă stabilitate. De asemenea, secțiunea cu clichet securizează pozițiile sculei. Producătorii realizează tije cu o lungime de aproximativ 10-20 cm pentru o manevrare ușoară. Ei includ, de asemenea, mânere inelare pentru a asigura o prindere fermă. Turnarea sub presiune realizează forme precise și uniformitate pentru o utilizare îmbunătățită în procedurile medicale.

Cerințe privind materialele pentru dispozitive implantabile

Producătorii folosesc în mod obișnuit aliaje de titan și aluminiu pentru dispozitivele implantabile. Ei știu că materialul pentru dispozitivele implantabile trebuie să îndeplinească standarde stricte. Astfel, titanul și aluminiul oferă siguranță și performanțe bune în organism. De asemenea, implantul trebuie să fie rezistent la reacții și să nu afecteze țesuturile corpului.

De asemenea, materialul nu trebuie să ruginească în timp, deoarece mediul intern al corpului poate fi dur. Dar pentru a evita acest lucru, puteți aplica o acoperire suplimentară, cum ar fi galvanizarea sau anodizarea piesei. De exemplu, anodizarea crește rezistența la uzură și creează suprafețe mai netede cu o rugozitate de Ra ≤ 0,8 μm.

Medical Die Casting Proprietăți materiale

| Proprietate | A380 aluminiu | AZ91D Magneziu | Titan Ti-6Al-4V | Oțel inoxidabil 316L |

| Rezistența la tracțiune | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Rezistența la cedare | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Alungire | 3.50% | 3% | 10-14% | 40% |

| Duritate | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Densitate | 2,7 g/cm³ | 1,74 g/cm³ (foarte ușor) | 4,43 g/cm³ | 8,0 g/cm³ |

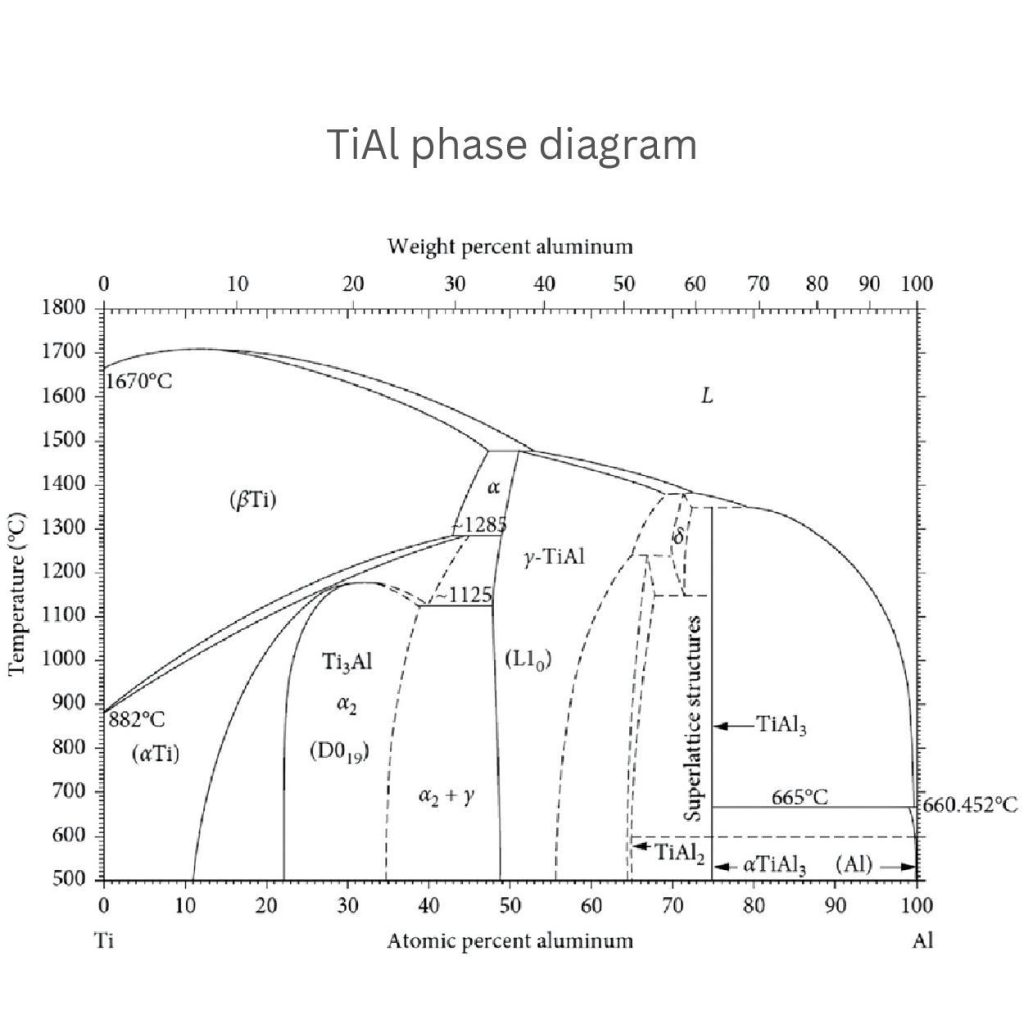

Comparație între materialele TiAl

Titanul și aluminiul sunt aliaje importante pentru realizarea de aplicații medicale de înaltă performanță. Diagrama dată prezintă diferite faze în funcție de conținutul și temperatura lor.

De exemplu, α-Ti se formează la temperaturi mai scăzute (sub 882 °C). Acesta oferă o rezistență excelentă, dar o ductilitate mai scăzută. În mod similar, atunci când conținutul de aluminiu crește la 50-55%, se formează γ-TiAl. Care oferă o rezistență bună la temperaturi ridicate.

Ti3Al se formează în regiunea α2. Aceasta oferă un plus de rezistență și stabilitate la temperaturi precum 660,45°C. În plus, aliajele care au ambele faze α2+γ oferă rezistență și ductilitate echilibrate. Acestea fac ca aliajele TiAl să fie foarte potrivite pentru utilizări la temperaturi ridicate, cum ar fi implanturile medicale.

Beneficiile turnării sub presiune pentru echipamente medicale

- Precizie și acuratețe

- Geometrii complexe

- Beneficii economice

- Rezultate îmbunătățite pentru pacienți

- Reducerea costurilor de asistență medicală

Precizie și acuratețe

Puteți obține o precizie de neegalat cu toleranțe de ±0,05 mm folosind turnarea sub presiune pentru piese mediale. Acest proces oferă dimensiuni exacte instrumentelor chirurgicale și implanturilor. Tehnicile de turnare sub presiune îmbunătățesc, de asemenea, performanța și potrivirea instrumentelor medicale.

Geometrii complexe

Diecasterii pot crea modele extrem de complicate în timpul procesului de turnare sub presiune. De exemplu, elemente interioare sau structuri cu pereți subțiri cu grosimi chiar sub 1 mm. De asemenea, pot realiza piese complexe, cum ar fi carcase pentru tuburi cu raze X și componente RMN. Care ar fi greu sau costisitor de fabricat cu alte metode.

Beneficii economice

Turnarea sub presiune este o alegere accesibilă pentru niveluri de producție mici până la mari. Deoarece poate reduce costurile forței de muncă cu până la 30% datorită automatizării. În plus, ciclul său rapid de producție reduce timpii de livrare cu aproximativ 2-4 săptămâni. De asemenea, acest proces utilizează mai puțin material și minimizează deșeurile cu mai puțin de 5%.

Rezultate îmbunătățite pentru pacienți

Tehnicile de turnare sub presiune prelungesc durata de viață a componentelor implanturilor. Aceste tehnici le fac mai puternice. De exemplu, dacă produceți implanturi ortopedice prin turnare sub presiune, atunci acestea pot dura 10-20 de ani. Deoarece turnarea sub presiune reduce nevoia de înlocuiri frecvente. În plus, piesele turnate pot scurta timpul chirurgical. Acestea oferă o manipulare ușoară și necesită mai puțină pregătire.

Reducerea costurilor de asistență medicală

Sectorul medical poate reduce costurile asistenței medicale utilizând piese turnate sub presiune. Aceste piese necesită mai puține reparații și înlocuiri. De exemplu, piese de înaltă calitate cu o rată a defectelor de până la 1-2%. De asemenea, acestea reduc costurile pe termen lung atât pentru producători, cât și pentru furnizorii de servicii medicale.

Metode de sterilizare pentru piese medicale turnate sub presiune

Curățare cu aburi (Autoclave):

Piesele intră într-o cameră specială. Aparatul se încălzește până la aproximativ 250°F. Aburul și presiunea ridicată acționează împreună pentru a ucide germenii. Procesul durează aproximativ 30 de minute. Este bun pentru majoritatea pieselor metalice. Dar fiți atenți - unele piese pot avea pete sau își pot schimba culoarea.

Curățarea cu raze gamma:

Aceasta utilizează raze de înaltă energie din materiale speciale. Razele trec prin ambalaje și omoară germenii adânc în interiorul pieselor. Procesul este rece și uscat. Piesele ies gata de utilizare. Fiecare piesă primește o anumită doză de raze. Dar construcția mașinii costă milioane.

Curățarea gazelor (oxid de etilenă):

Piesele merg într-o cameră sigilată. Un gaz special umple spațiul. Acesta omoară germenii prin descompunerea lor. Întregul proces durează aproximativ 24 de ore. După curățare, piesele au nevoie de timp pentru a se aerisi. Gazul poate pătrunde în găuri și crăpături minuscule pe care alte metode le omit.

Reguli importante:

- Piesele sunt testate după fiecare ciclu de curățare

- Lucrătorii trebuie să verifice zilnic mașinile

- Fiecare lot are nevoie de un număr de urmărire

- Temperatura și timpul trebuie înregistrate

- Piesele trebuie să fie complet uscate înainte de ambalare

- Verificările periodice asigură că metoda încă funcționează bine

Procesul de analiză a riscurilor pentru dispozitivele medicale

- Identificați toate pericolele: Producătorii încep procesul de analiză a riscurilor pentru piesele medicale prin defrișarea tuturor pericolelor. Ei enumeră riscurile asociate cu acel anumit dispozitiv pentru a face îmbunătățiri suplimentare. De exemplu, defecțiuni electrice, defecțiuni ale materialelor sau contaminare.

- Evaluează fiecare pericol: Ei inspectează în profunzime piesa și evaluează cât de mult pot afecta aceste defecte dispozitivul. De exemplu, performanța, siguranța și sănătatea pacienților.

- Determinarea gravității și frecvenței: producătorii determină impactul potențial (gravitatea) pentru fiecare pericol identificat. De asemenea, ei determină cât de des s-ar putea produce (frecvența). Dacă există un pericol cu gravitate ridicată, acesta ar putea duce la vătămări grave. În mod similar, este posibil ca un pericol cu frecvență redusă să nu apară des, dar să necesite totuși monitorizare.

- Atribuirea nivelului de risc: După determinarea severității și a ratei de frecvență în parte, producătorii stabilesc nivelurile de risc ca fiind acceptabile (risc scăzut) sau inacceptabile (risc ridicat).

- Aplicați măsuri de atenuare (dacă sunt inacceptabile): Dacă turnătorii sub presiune descoperă un risc inacceptabil, atunci aplică măsuri de atenuare. De exemplu, ajustări de proiectare, îmbunătățiri ale controlului calității sau materiale mai bune. Ei continuă să le reevalueze până când riscul devine acceptabil.

- Următorul risc: După efectuarea tuturor modificărilor, se repetă procesul pentru fiecare pericol până când sunt abordate toate riscurile.

Norme pentru fabricarea dispozitivelor medicale

În SUA: FDA se asigură că dispozitivele medicale sunt sigure. Aceasta are reguli numite "21 CFR Partea 820". Aceste norme le spun companiilor cum să producă dispozitive în mod corect. Companiile trebuie să țină evidențe bune și să își testeze bine produsele.

În Europa: UE are propriile sale norme, denumite MDR. Aceste norme prevăd ce trebuie să facă companiile înainte de a putea vinde dispozitive în Europa. Acestea trebuie să demonstreze că dispozitivele lor sunt sigure și funcționează bine. De asemenea, au nevoie de marcaje speciale pe produsele lor pentru a arăta că respectă normele.

În alte locuri: Canada are Health Canada pentru a verifica dispozitivele medicale. În Japonia, un grup numit MHLW face regulile. Fiecare țară dorește să se asigure că dispozitivele nu vor dăuna oamenilor.

Concluzie:

Echipamente medicale Turnare sub presiune este un proces continuu. Acest proces implică diverse metode, cum ar fi turnarea sub presiune cu cameră fierbinte și turnarea sub presiune cu cameră rece. Producătorii realizează cele mai complicate piese medicale din aceste tehnici. În plus, turnarea sub presiune oferă atribute excepționale în dispozitivele medicale. Piesele sale sunt puternice, rezistente la coroziune și precise. Aceste tehnici sunt, de asemenea, prietenoase cu bugetul și potrivite pentru materiale biocompatibile precum titanul.

0 Comentarii