În turnarea sub presiune înaltă, mai întâi se creează o matriță în forma jucăriei. Apoi, se topește metalul până devine lichid, ca apa. Cu ajutorul unei mașini mari, forțați rapid metalul fierbinte, lichid, în matriță cu o presiune mare. Metalul se răcește și devine solid, luând forma matriței. În cele din urmă, deschideți matrița și scoateți jucăria dvs. metalică nouă! Aceasta este turnarea sub presiune într-o coajă de nucă.

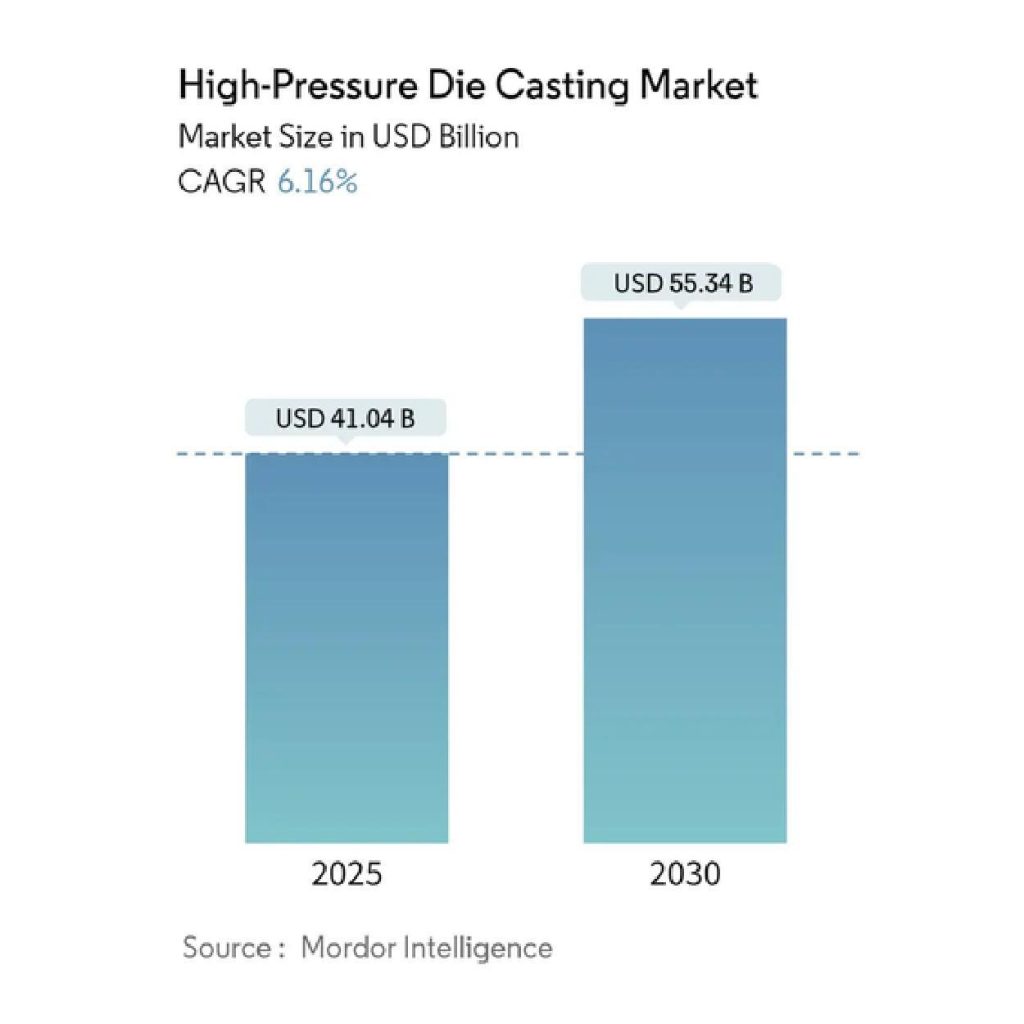

Se preconizează că HPDC va crește cu $55,34 B până în 2030. Cauzele creșterii sale sunt volumele mici sau mari de aplicații industriale, cum ar fi piesele auto sau electronice.

Aflați mai multe despre acest proces și parametrii săi relevanți, cum ar fi tehnicile, proiectele, optimizarea etc., în acest articol.

Principiile turnării sub presiune de înaltă presiune

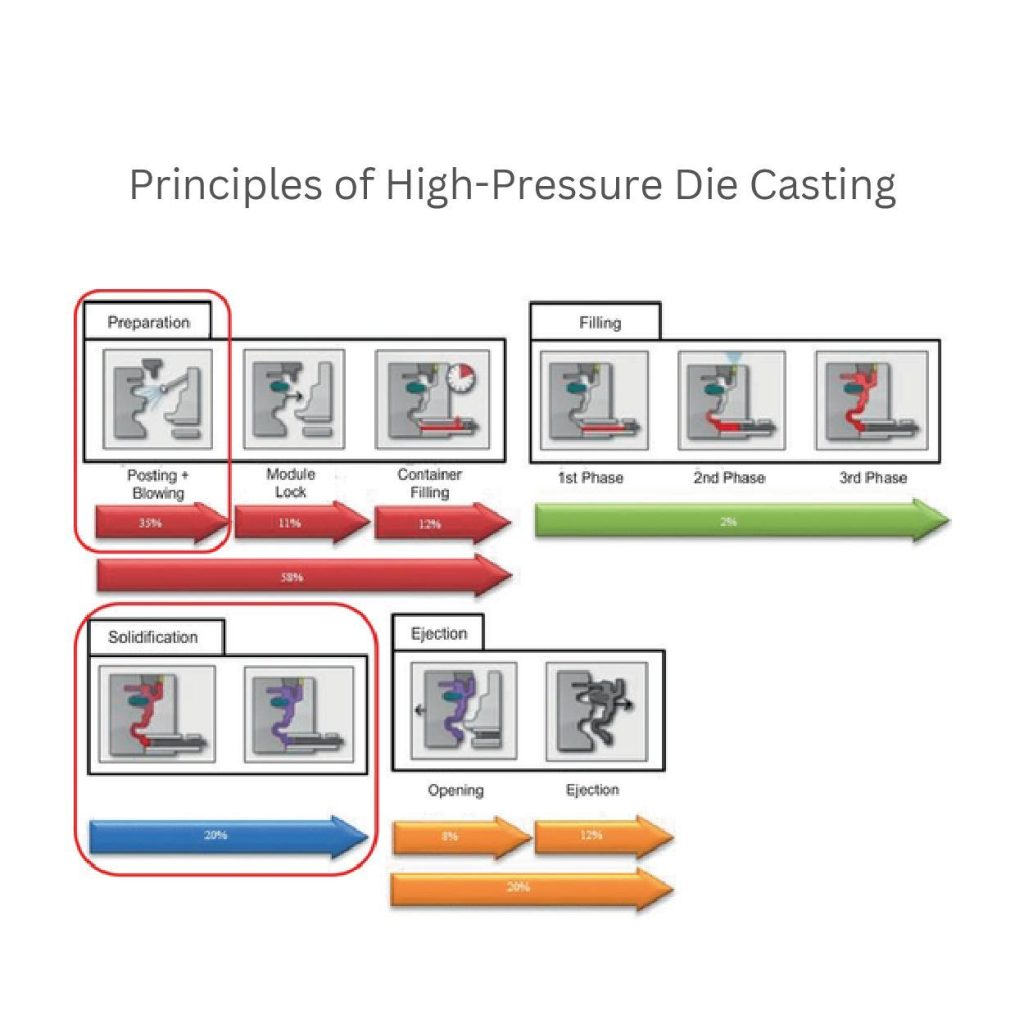

Producătorii încep turnare sub presiune înaltă cu câteva pregătiri inițiale. Această pregătire include curățarea matriței (postare și suflare) și blocarea ei strânsă (blocarea modulului). Apoi, ei toarnă metalul topit în recipient.

Sistemele de injecție montate pe mașini pompează metalul spre matriță la o presiune cuprinsă între 10 MPa și 150 MPa. Acest sistem poate trece în trei faze.

În timpul umplerii, aplicați o presiune scăzută la prima fază, creșteți viteza și presiunea la a doua fază și mențineți o presiune constantă la a treia fază.

Etapa de solidificare transformă particulele topite în forme dure. Aceasta le modelează în funcție de profilul articolului. În cele din urmă, producătorii deschid matrița și îndepărtează piesa metalică solidă.

Rolul caracteristicilor metalului topit

Ar trebui să mențineți vâscozitatea și fluiditatea ridicată în metalul topit în jur de 1-10 mPa-s și, respectiv, 20-50 cm distanță de curgere. Aceasta va umple fără probleme substanțele din interiorul matriței. Mai mult, mențineți o temperatură de 20-30 °C peste punctul de topire pentru a regla acești parametri.

În ceea ce privește punctele de topire ale metalelor, acestea variază. De exemplu, aluminiul are 660 °C, zincul are 419,5 °C și magneziul are 650 °C. Deci au nevoie de căldură constantă.

Impactul sistemelor de aliaje

Cele mai comune tipuri de aliaje ale HPDC sunt aluminiul, magneziul și zincul. Dar acestea sunt diferite în ceea ce privește natura și atributele. De exemplu, aluminiul conține o densitate de 2,7 g/cm³ și este ușor în greutate. Îl puteți utiliza pentru piese structurale precum blocuri de motor sau carcase de angrenaje.

În schimb, magneziul are o densitate de 1,7 g/cm³. De asemenea, este mai ușor. Acesta este utilizat, de obicei, pentru tipuri de piese de tip cadru pentru scaune auto.

În timp ce zincul are o densitate de 7,1 g/cm³ și vă poate costa $1,80/kg. Este o opțiune bună pentru piese mici sau detaliate, cum ar fi conectori și suporturi.

Canalele de răcire și rata de solidificare

Încercați să mențineți temperatura canalelor de răcire din matriță la aproximativ 200-300 °C. Acest interval este potrivit pentru a obține rezultate optime. De exemplu, reduce stresul termic, îmbunătățește structura granulelor și crește rezistența și calitatea pieselor.

În plus, aplicarea unei răciri mai rapide minimizează dimensiunea granulelor. Oferă rezistență pieselor și creează suprafețe netede.

De exemplu, atunci când producătorii produc piese din aluminiu aplicând o rată de răcire de 250 °C, ei constată că acestea au o rezistență la tracțiune 20% mai mare decât răcirea mai lentă.

Greutatea loviturii și semnificația sa

Adăugarea în matriță a parametrilor corecți ai greutății de injecție (cantitatea de metal) reduce defectele. De obicei, 80-95% din volumul cavității matriței. Trebuie să măsurați metalul topit înainte de injectare.

Mențineți cantitatea de greutate a loviturii mai mare decât greutatea piesei de aproximativ 2-3 ori. Deoarece se poate risipi din cauza revărsărilor, a canalelor sau a matrițelor.

Tehnici HPDC pentru îmbunătățirea calității turnării

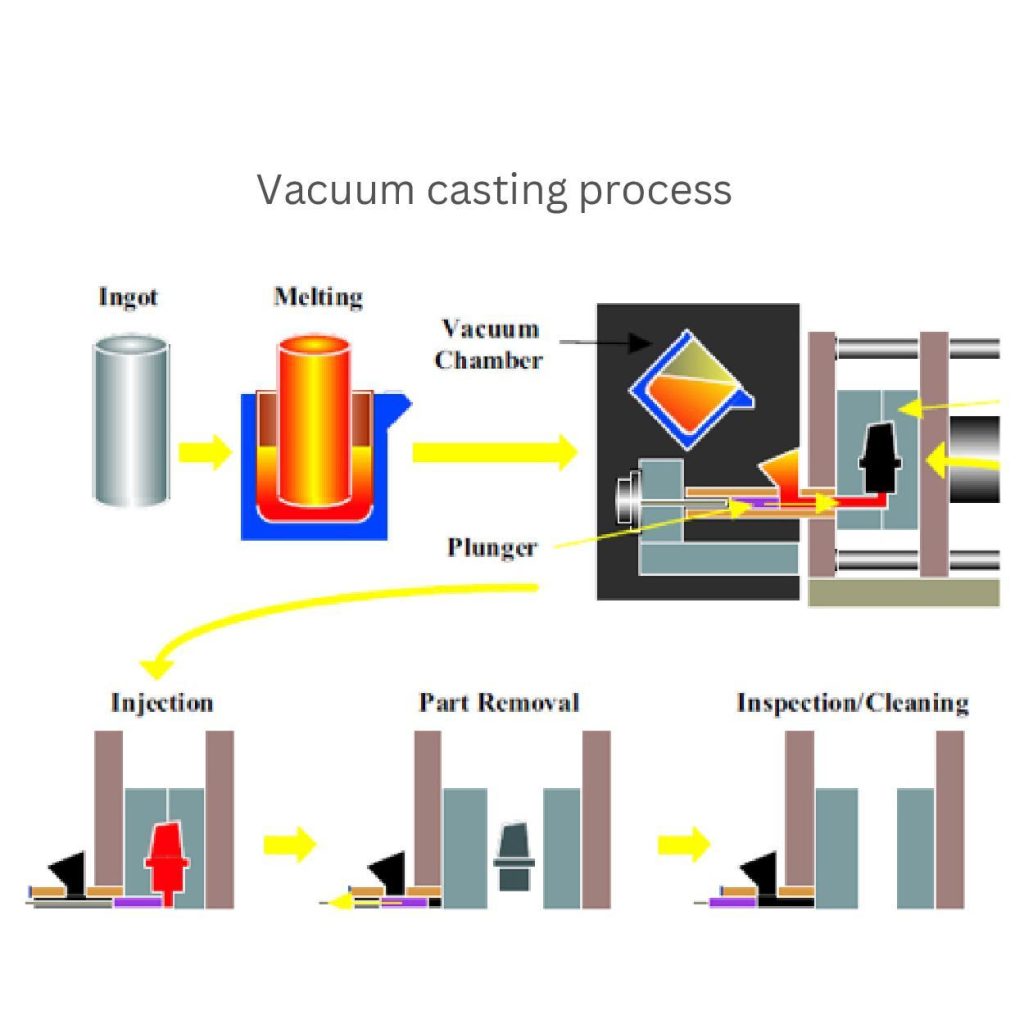

1. Turnare în vid

În timpul turnării în vid, turnătorii topesc lingoul într-un cuptor. Aceștia transferă metalul topit într-o cameră de vid cu ajutorul unui piston. Metalul este apoi împins spre matrița de oțel sub un nivel de vid de 50-100 mbar. După răcire, veți obține piesa de formă aproape netă prin deschiderea jumătăților de matriță.

Vidul din cavitatea matriței elimină aici aerul și anumite defecte. Aceasta este metoda încorporată. Minimizează prinderea aerului. Aceasta poate slăbi materialul.

Este mai bună decât metoda tradițională HPDC. Configurația de turnare în vid vă poate costa $200.000 și oferă un timp de ciclu pe piesă de aproximativ 1-2 minute.

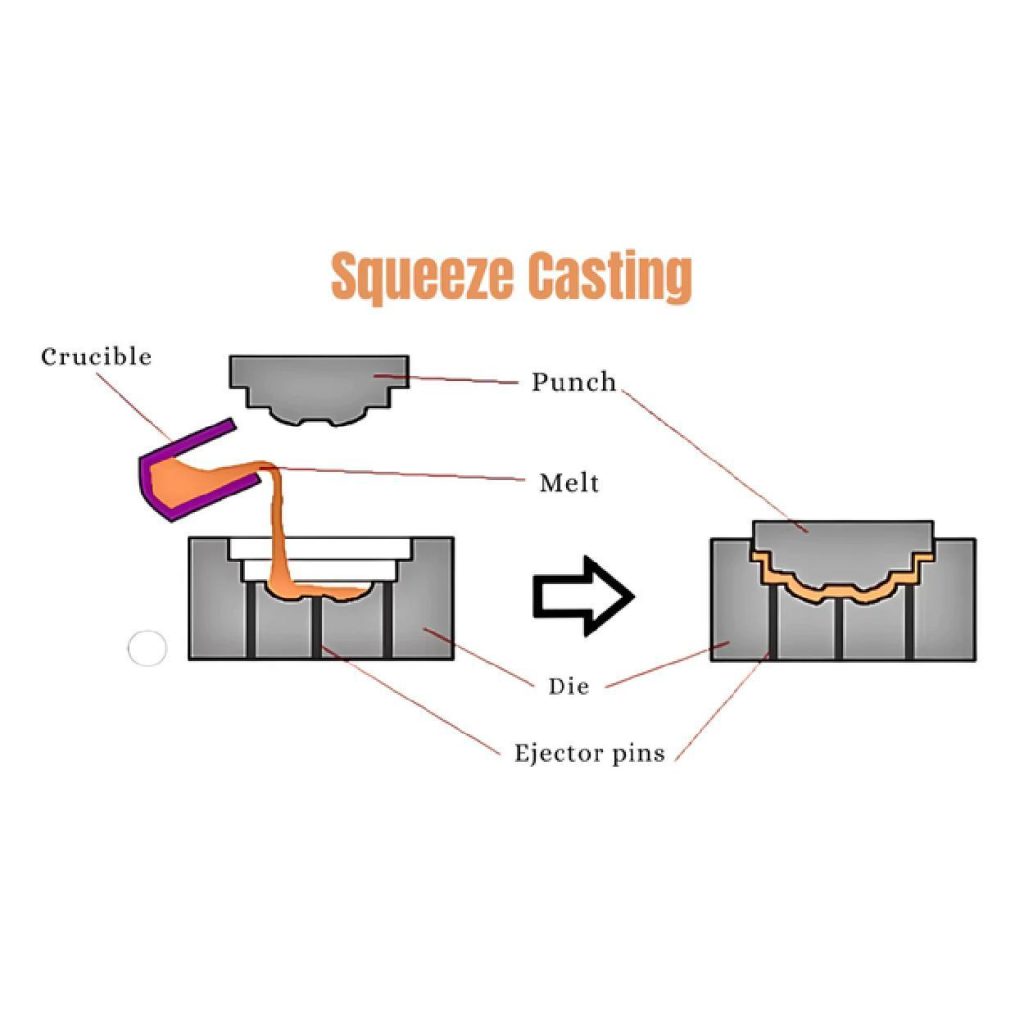

2. Turnarea prin strângere

În metoda de stoarcere, producătorii topesc mai întâi metalul într-un creuzet și apoi îl toarnă în matriță sub presiune ridicată (de obicei 100-150 MPa). Ei umplu complet întreaga secțiune prin apăsarea pumnului.

Această piesă de perforare ajută la îndepărtarea oricărei prezențe sau cauzează goluri de aer din matriță. Pinii de ejecție montați pe matriță împing afară piesa turnată atunci când aceasta se răcește și se solidifică.

Turnarea prin stoarcere poate produce piese dense precum blocuri motor și carcase de cutii de viteze. Cu toate acestea, necesită un ciclu mai lung (2 până la 4 minute) și investiții mai mari, de până la $250.000. Aceasta utilizează în întregime lichidul. Puteți utiliza metoda de turnare prin stoarcere pentru piese puternice, cum ar fi componentele motorului.

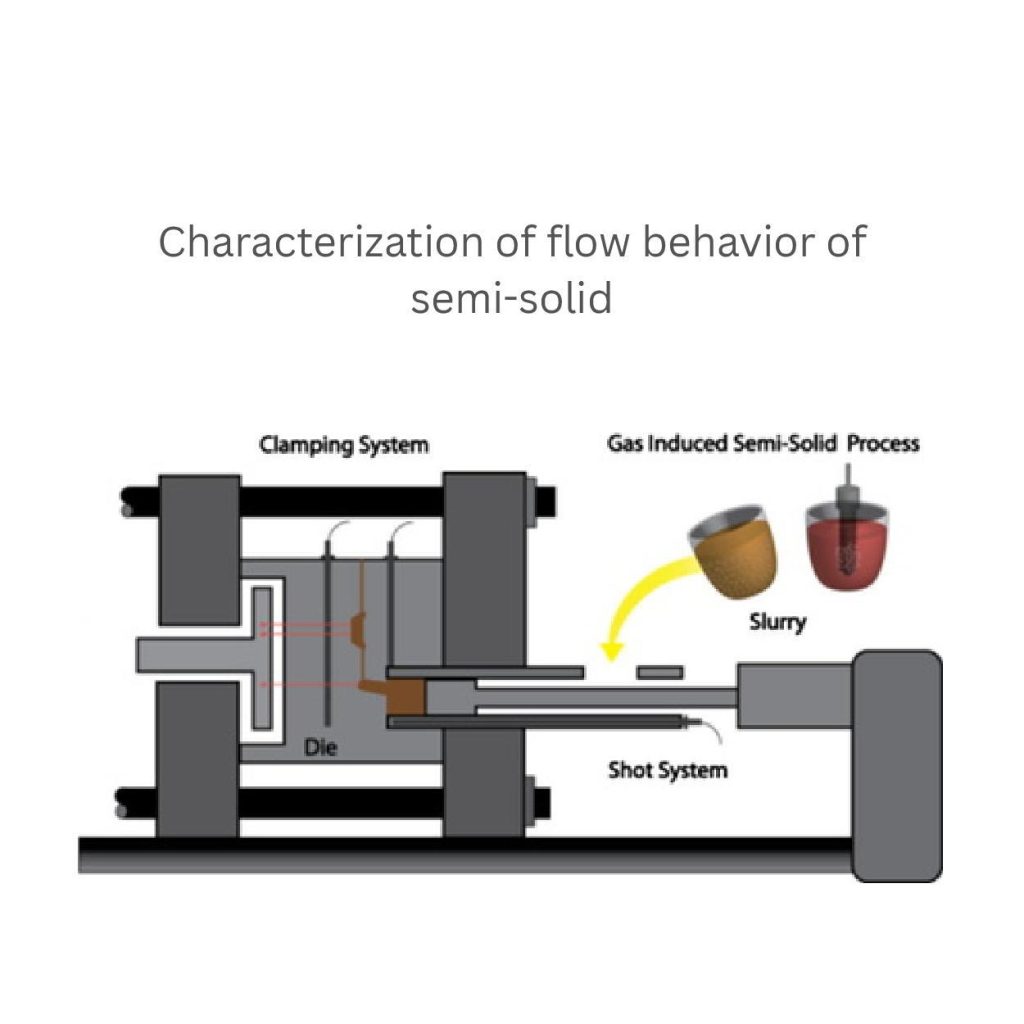

3. Turnare sub presiune semisolidă

Pentru turnarea semisolidă sub presiune, preparați suspensia metalică folosind metoda indusă de gaz. Suspensia trebuie să fie parțial sub formă lichidă și o fracțiune parțial solidă (30-70%). Apoi, această suspensie se încarcă în matriță prin sisteme de injecție.

Sistemele de prindere ale matrițelor rămân bine fixate până când metalul este limat uniform și modelează produsul.

Mențineți parametrii, cum ar fi temperatura de prelucrare chiar sub punctul de topire al topiturii și presoare de 50-100 MPa.

Combinația de turnare și forjare diferențiază acest proces de turnarea în vid și prin stoarcere. Poate necesita un buget cuprins între $ 300 000 și $400 000 și un ciclu de 1 până la 3 pe unitate.

Puteți utiliza acest proces pentru a realiza piese cu microstructură. Deoarece acesta este cel mai bun pentru a le oferi rezistența și precizia necesare.

Limitări și provocări

- Turnare în vid: Acest procedeu presupune investiții mari, de aproximativ $200.000. Vă puteți confrunta cu dificultăți în crearea componentelor cu pereți subțiri cu această tehnică. Deoarece nu suportă grosimi mai mici de 3 mm. În plus, nu puteți realiza o piesă foarte complexă. De exemplu, piesele care includ decupaje sau colțuri ascuțite și a căror complexitate depășește 7-8 pe o scară de 10 puncte nu pot fi obținute prin turnare în vid.

- Squeeze casting: Aceasta face ca ciclul de producție să fie mai lent cu până la 20-30% decât turnarea în vid. Turnarea prin stoarcere este costisitoare pentru industriile de serie mică (costuri de instalare de aproximativ $250.000). De asemenea, acest proces nu poate produce piese cu pereți subțiri sub 4 mm grosime. În plus, nu vă permite să produceți forme complexe, cum ar fi structuri complexe de tip rețea.

- Turnare sub presiune semisolidă: Procesul semisolid este mai costisitor decât turnarea în vid și turnarea prin stoarcere. Este limitat la anumite aliaje potrivite pentru stările semisolide. În plus, vă solicită eforturi mari dacă doriți să realizați piese cu grosimi mai mici de 5 mm. De asemenea, semisolidele nu facilitează geometriile extreme care depășesc un nivel de complexitate de 9 pe o scară de 10 puncte.

Proiectarea și fabricarea matrițelor pentru HPDC

Factorii care influențează durata de viață a matrițelor

Trebuie să știți că ciclurile termice apar la schimbări de temperatură de 200-400 °C. Aceasta cauzează fisuri.

De asemenea, dacă împingi metalul la viteze de peste 50 m/s, acesta uzează suprafața. Aceasta duce la eroziune.

Unii alți factori care apar în metale în timp includ coroziunea, rugina, rezistența și slăbiciunea. Aceste efecte apar deoarece metalele lor conțin adesea mai mult de 2% clor. Acesta reduce durata de viață a matriței cu 30-50%.

Importanța ventilației și a răcirii

Optimizați sistemele de ventilație pentru a reduce scăpările de aer în timpul turnării. Aceste setări trebuie să mențină un debit de aer de 100-150 cm³/s. Evitați supraîncălzirea și mențineți procesul de temperatură a matriței. Pentru aceasta, setați canalele de răcire între 200°C și 250°C.

În plus, o problemă neglijată, cum ar fi stresul termic, apare atunci când nu reușiți să reglați diferențele de temperatură care depășesc 50 °C. Acest lucru cauzează fisurarea și deformarea matriței.

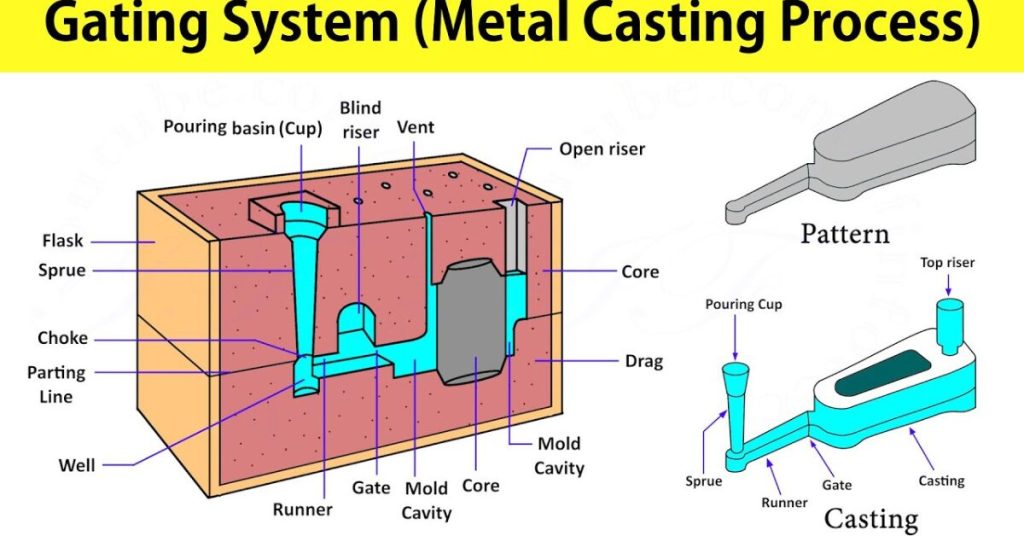

Gating și Risering

Acestea controlează fluxul de metale lichefiate cu o grosime a canalelor de 5-10 mm. Între timp, rigolele din instalațiile de prelucrare au rolul de a umple uniform substanțele din matriță. Acestea utilizează un diametru de 20-30 mm. Alinierea necorespunzătoare a acestor factori poate cauza porozitate în produse.

Materiale pentru matrițe pentru diferite aliaje

Acesta este cel mai important aspect de luat în considerare. Încercați să alegeți cel mai puternic aliaj pentru realizarea unei matrițe, ținând cont în același timp de metalul produs care este turnat. De exemplu, oțel, cupru sau aluminiu.

Cu toate acestea, oțelul este utilizat mai ales în matrițe, deoarece este rezistent și poate suporta temperaturi ridicate. Cuprul este un metal bun care poate transfera eficient căldura în piese. Aluminiul este întotdeauna disponibil pentru realizarea pieselor ușoare.

Procese de fabricație a matrițelor

Puteți realiza matrițe folosind două metode. Dintre acestea, una este prelucrarea prin descărcare electrică (EDM), iar cealaltă este prelucrare CNC de precizie.

Procesul EDM este potrivit pentru fabricarea matrițelor cu tăieturi minime de 0,01 mm. Acesta vaporizează materialul cu ajutorul descărcărilor electrice.

Cu ajutorul CNC, producătorii integrează instrumente automate pentru a realiza matrițe cu forme complexe. Acest proces este bun pentru prototipuri și forme cu toleranțe de până la 0,1 mm.

Acoperiri pentru matrițe

Știți că aplicarea de acoperiri ceramice sau galvanice pe o matriță îi poate îmbunătăți durata de viață cu 30-50%? Puteți aplica acoperiri ceramice pe piese care ar trebui să fie expuse la peste 300 °C. Cu toate acestea, electroplacarea poate crește durabilitatea suprafeței și finisarea matrițelor.

Optimizarea și controlul proceselor în HPDC

Analiza părții

Analizați piesa și verificați caracterul practic al proiectului de turnare. Concentrați-vă pe grosimea peretelui (de obicei 2-5 mm) și pe unghiurile de tragere ( 1-3 grade) pentru o ejecție lină. Această fază vă demonstrează zonele reale de eroare și punctele de stres.

Suprafața de separare

Mențineți suprafețele de separare plate sau asigurați-vă că urmează contururile naturale. Acest lucru va reduce strălucirea și va permite îndepărtarea ușoară a piesei turnate. De asemenea, reduce timpul de prelucrare cu 20-30%.

Proiectarea sistemului de turnare

Principalele componente ale modelelor de matrițe pot fi porțile, jgheaburile și gurile de aerisire. Optimizați-le pentru un flux uniform. De exemplu, lungimea canalelor (100-200 mm) și grosimea porții (5-10 mm) pot face ca producția dvs. să fie fără defecte.

Optimizarea parametrilor de proces

Parametrii procesului includ viteza de injecție (4-6 m/s pentru umplere uniformă), presiunea de menținere (500-800 bar) și rata de răcire (20-50 °C/s). Trebuie să le setați corespunzător pentru a realiza piese cu dimensiuni exacte și fără erori.

Documentație 2D și fabricație

Desenele tehnice 2D vă ajută să urmăriți detaliile de proiectare și să minimizați defectele. Pentru aceasta, producătorii utilizează prelucrarea CNC și EDM pentru matrițe. În acest fel, ei pot obține toleranțe de până la 0,01 mm.

Simulare HPDC

În HPDC, simularea fluidodinamică computațională (CFD) și analiza elementelor finite (FEA) sunt utile. Acestea pot gestiona condițiile termice, de curgere și de stres în proiectarea matrițelor. În plus, cu ajutorul acestora puteți reduce timpii de execuție cu aproximativ 40%. Acestea îmbunătățesc în continuare calitatea de primă dată.

Control adaptiv și SPC

Sistemele de control adaptiv includ algoritmi AI. Cu ajutorul acestora puteți modifica dinamic setările procesului. De asemenea, vă ajută să reduceți risipa de materiale cu 20-30%, să reduceți costurile de producție și să îmbunătățiți calitatea.

În mod similar, utilizând controlul statistic al proceselor (SPC), puteți monitoriza și controla producția. Acesta îi ajută pe producători să obțină rezultate consecvente prin analizarea tendințelor datelor. De asemenea, ei pot elimina variabilitatea parametrilor critici.

Controlul proceselor în timp real

Acum puteți ajusta setările în timpul turnării prin intermediul senzorilor și actuatorilor. Termocuplurile măsoară temperatura metalelor (200°C-450°C).

Traductoarele transformă cantitățile fizice de presiune de injecție (500-1200 bar) în semnale electrice. Prin urmare, adoptarea controlului procesului în timp real vă permite să mențineți parametrii instantaneu.

Concluzie:

Producătorii folosesc metoda turnării sub presiune de înaltă presiune pentru a realiza piese cu detalii bune. Este cea mai rapidă tehnică. Aceasta poate transforma aluminiul, zincul sau magneziul topit în piese pentru aplicații de diferite forme. Cu toate acestea, dezvoltarea unei matrițe perfecte este importantă. Deoarece are un impact direct asupra rezultatelor finale. Prin urmare, încercați să utilizați instrumente avansate precum AI, FEA, CFD etc., pentru a ajusta instantaneu parametrii HPDC.

0 Comentarii