Zinc Die Casting Producător în China: Zamak 3, Zamak 5 Componente turnate sub presiune

OEM Contract zinc turnare sub presiune componente servicii de fabricație cu zamak 3, zamak 5...

Servicii de turnare sub presiune a zincului, procesul său, aplicații și sfaturi de proiectare

Când vine vorba de fabricarea pieselor metalice, zinc turnare sub presiune sunt o opțiune foarte solicitată. Se utilizează diferite aliaje pentru a realiza piese complexe din zinc metalic. Aceste piese au proprietăți mecanice puternice. În plus față de rezistența lor, aceste piese posedă proprietăți mecanice excepționale. Acesta este motivul pentru care sunt utilizate pe scară largă în diferite aplicații. Aici, vom discuta în detaliu aceste aplicații. În plus, vom discuta în detaliu întregul lor proces, sfaturi de proiectare, avantaje, dezavantaje și alternative.

Ce este turnarea zincului sub presiune?

Este un proces de turnare a aliajelor metalice care este utilizat pentru fabricarea componentelor de turnare a aliajelor de zinc. În primul rând, aliajul de zinc se topește într-o stare topită. Apoi, o presiune ridicată forțează aliajul de zinc topit într-o cavitate a matriței (matriță de turnare a metalelor). Apoi, zincul dobândește forma unei matrițe. Zincul se răcește apoi și este ejectat din matriță. Prin urmare, această tehnică este cea mai potrivită pentru realizarea unor volume mari de piese turnate sub presiune din aliaj de zinc mediu. Oamenii folosesc adesea acest proces pentru a produce piese extrem de precise. În plus, se poate face față diferitelor aliaje de zinc, de exemplu, Zamak (zamak 3, zamak 5) și seria ZA.

Care sunt procesele implicate în procesul de matrițare a zincului?

Atunci când sunteți în căutarea componentelor de turnare sub presiune Zamak, cea mai bună opțiune este să căutați o companie de turnare sub presiune care este profesionistă în serviciile de turnare sub presiune a zincului. în acest caz, pentru a înțelege procesul de turnare a zincului este foarte important pentru a selecta furnizorul potrivit. Iată o descriere detaliată a etapelor implicate în realizarea componentelor de turnare sub presiune a zincului.

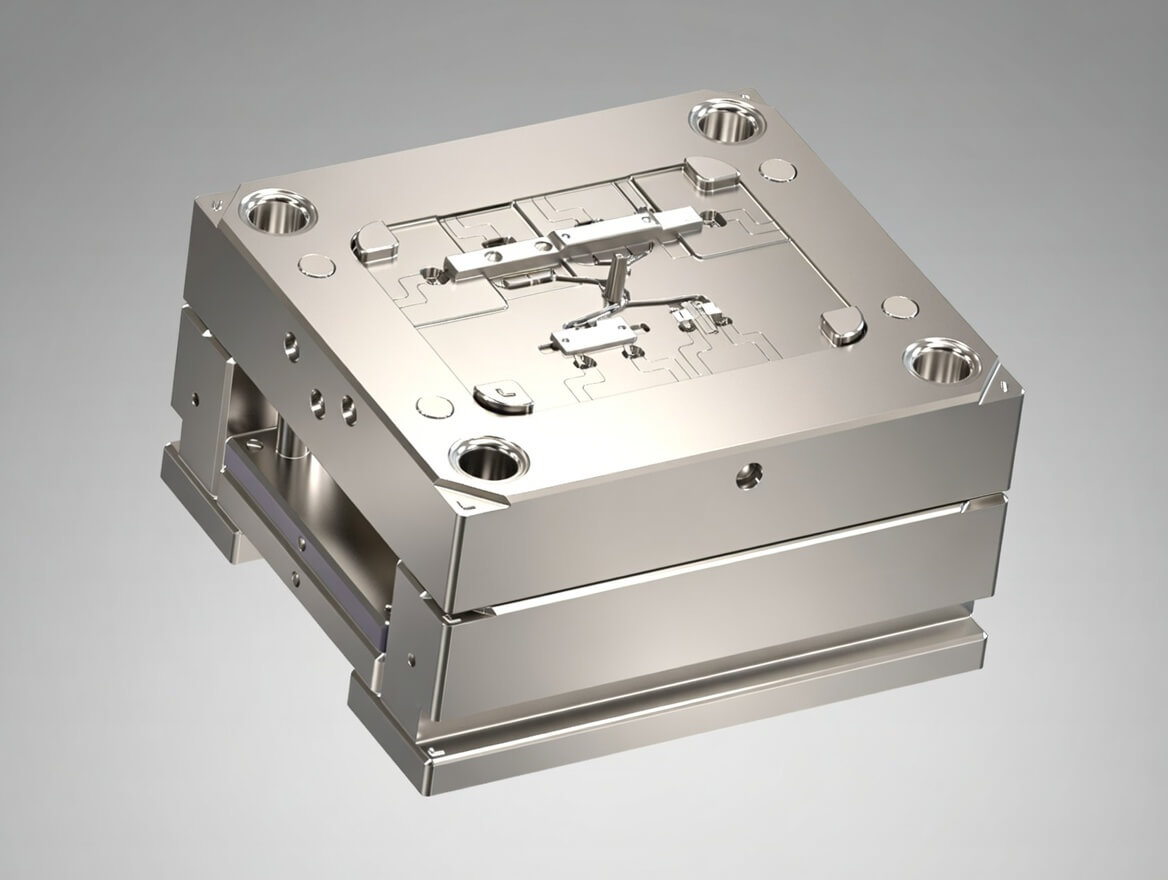

1. Design Piese și scule Zamak

Turnarea sub presiune a zincului începe cu faza de proiectare. Această fază poate include proiectarea pieselor din aliaj de zinc și proiectarea sculelor. Inginerii folosesc un software inteligent, adică CAD sau CAM, pentru a proiecta piesele și uneltele. Aceștia adaugă toate micile detalii la proiecte pentru a asigura precizia piesei din aliaj de zinc. Ei iau în considerare cu atenție următoarele aspecte ale proiectării pieselor:

- Unghi de proiectare: Pentru fiecare piesă turnată sub presiune din aliaj de zinc care trebuie să aibă un unghi de tragere, unghiurile normale de tragere sunt între 1-3 grade. Aceasta ajută la îndepărtarea piesei din aliaj de zinc din matriță. Uneori, pentru unele piese speciale din zinc turnate sub presiune, se pot aplica 0,5 grade, în funcție de designul piesei.

- Grosimea peretelui: Ele mențin o grosime uniformă a peretelui. Astfel, ele pot preveni defectele și permit umplerea corespunzătoare. pentru piesele de turnare sub presiune a zincului, grosimea minimă a peretelui este de 0,8 mm, dar acest lucru este proiectat pe geomitrie de proiectare, dacă nu știți despre acest lucru, vă sugerăm să găsiți un designer partener profesionist de turnare sub presiune a zincului sau ne puteți contacta pentru ajutor.

- Costițe și fileuri: Inginerii încorporează nervuri și filete în proiectele lor. Nervurile contribuie la consolidarea componentei din aliaj metalic. Fileturile ajută la evitarea colțurilor ascuțite pentru a preveni stresul.

În plus, în proiectarea sculelor de turnare a zincului sub presiune, inginerii proiectanți de scule vor proiecta complet desenul sculelor 3D și 2D în conformitate cu designul piesei și vor crea lista BOM pentru toate componentele, pentru sculele de turnare a zincului sub presiune care necesită oțeluri de înaltă calitate precum H13, 8407 și 1.2344. Această matriță cuprinde două jumătăți, și anume matrița de acoperire (jumătatea de fixare) și matrița de ejectare (jumătatea mobilă). Prin urmare, am proiectat corect matrița pentru a o alinia la desenele CAD. Acest lucru garantează faptul că piesa finală va corespunde exact unei matrițe.

2. Topirea și injectarea pentru testarea sculelor

Odată ce fabricarea sculelor de turnare complet, apoi începem să încercăm instrumentul, acest pas include topirea materialului de zinc. Acest lucru se face de obicei într-un cuptor. Avem grijă să reglăm temperatura între 700°F și 800°F (370°C și 430°C). Acest interval ajută la menținerea zincului metalic în stare topită. După aceea, zincul topit este lăsat să fie injectat în sculele de turnare sub presiune de către mașină. Această mașină de turnare sub presiune cu cameră fierbinte cuprinde un perforator, o cavitate pentru matriță și o cameră de răcire. După injectarea aliajului topit în matriță, perforatorul aplică o presiune ridicată, forțându-l să intre în cavitatea matriței. Apoi, zincul topit capătă forma unei matrițe și atinge toate dimensiunile acesteia.

3. Răcirea și solidificarea

Odată ce procesul de injecție este finalizat, zincul topit este răcit de sistemul de răcire. Matrița de oțel începe să răcească rapid zincul topit. Dar această răcire are anumite limite. de obicei, este fixată cu ajutorul canalelor de răcire. Lichidul de răcire, sau apa, este lăsat să treacă prin acest canal. Acestea ajută la răcirea aliajului de zinc. După răcire, zincul începe să se solidifice. În acest stadiu, acesta ia dimensiunile matriței. Pe lângă aceasta, răcirea rapidă ajută la obținerea unor structuri cu granulație fină și rezistență ridicată. În plus, acest timp de răcire depinde de dimensiunea piesei și de complexitatea acesteia. Proiectele mai simple se răcesc mai devreme.

4. Ejectare și tăiere

Etapa finală a procesului de producție de turnare sub presiune a zincului este ejecția și tăierea piesei din aliaj de zinc. După solidificare, matrița se deschide. Apoi știfturile de ejecție încep să împingă piesa din matriță. Această matriță este proiectată inteligent. Ea poate ieși cu ușurință din cavitatea matriței fără a provoca daune. În plus, dacă există material în exces, adică flash, acesta se atașează în jurul marginilor piesei din aliaj de zinc. Este important să îl îndepărtăm. Acest lucru se realizează prin procesul de tăiere. Acest proces poate utiliza diferite operațiuni mecanice, cum ar fi tăierea, șlefuirea sau limarea. Toate aceste procese duc la producerea de piese fine.

5. Procese secundare

Unele piese sunt finalizate după tăiere. Dar câteva dintre ele au nevoie de procese suplimentare. Acestea pot obține un aspect mai bun și dimensiuni specifice. De exemplu, găurirea, filetarea, prelucrarea sau rafinarea suprafețelor. În timp ce unele piese turnate sub presiune din zinc pot avea nevoie de un aspect mai bun și de proprietăți suplimentare, cum ar fi rezistența la coroziune și funcționarea, acestea pot fi supuse procesului de vopsire. În plus, unele componente turnate sub presiune din aliaj de zinc pot necesita o finisare durabilă. Acestea pot tolera condiții de mediu dificile; ele pot necesita un proces de placare sau de acoperire cu pulbere.

În cele din urmă, dacă sunteți în căutarea unui servicii de turnare sub presiune a zincului, vă sugerăm să contactați un producător de turnare sub presiune care poate face servicii unice pentru dvs., în acest caz trebuie doar să discutați cu un singur furnizor, suntem o companie de turnare sub presiune din China care oferă servicii de turnare sub presiune a zincului de la proiectarea pieselor, proiectarea sculelor, fabricarea sculelor de turnare sub presiune, producția în masă, prelucrarea secundară, inspecția finisării suprafeței, ambalare, asamblare și livrare. Contactați-ne pentru a obține o ofertă în 24 de ore.

Aliaje de zinc utilizate frecvent pentru turnarea sub presiune

Aici sunt prezentate diferitele aliaje de zinc. Acestea au diverse aplicații în diferite domenii. Să discutăm în detaliu proprietățile, compoziția și aplicațiile lor.

|

Aliaj de Zn |

Compoziție |

Proprietăți |

Aplicații tipice |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Echilibru bun de rezistență, ductilitate și turnabilitate |

Piese auto, hardware, carcase electrice |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Rezistență și duritate superioare, rezistență bună la fluaj |

Angrenaje, pârghii, componente mecanice mici |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Ductilitate și fluiditate superioare, puritate ridicată |

Conectoare electronice, componente de precizie |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Cea mai mare rezistență și duritate dintre aliajele Zamak |

Piese mecanice grele, unelte |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Rezistență și duritate ridicate, proprietăți bune de rulare |

Rulmenți, bucșe, piese pentru mașini mici |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Rezistență ridicată, duritate, turnabilitate bună |

Părți structurale, componente cu sarcină mare |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Cea mai mare rezistență și duritate, densitate mai mică |

Aplicații grele, piese de mașini mari |

Sfaturi fundamentale de proiectare pentru turnarea sub presiune a zincului

Iată câteva sfaturi importante, pe care le puteți folosi pentru a face componentele de turnare a zincului sub presiune mai eficiente și mai eficace. Când aveți nevoie de servicii de turnare a zincului sub presiune, sfaturile de mai jos vă pot ajuta cu proiectul dvs. de turnare a zincului sub presiune, deoarece furnizorul dvs. nu va înțelege scopul componentelor dvs. de turnare a zincului, desigur, dacă doriți ca furnizorul dvs. să facă proiectarea pentru dvs., atunci ar trebui să se ocupe de acești factori.

|

Aspect de design |

Sfaturi fundamentale |

Desene simplificate |

|

Unghiuri de proiectare |

Încorporați unghiuri de înclinare (de obicei 1-3 grade). |

|

|

Grosimea peretelui |

Mențineți o grosime uniformă a peretelui (0,040-0,120 inci pentru zinc). |

|

|

Coaste |

Adăugați nervuri pentru a consolida zonele fără a crește grosimea totală. |

|

|

Fileuri |

Utilizați filete în loc de colțuri ascuțite (rază de 0,020 inci sau mai mare). |

|

|

Tăieturi subterane |

Reduceți la minimum decupajele sau utilizați carote glisante dacă este necesar. |

|

|

Șefi |

Proiectați bosaje cu înălțimea și diametrul adecvate (raport de la 1:1 la 3:1). |

|

|

Găuri și fante |

Proiectare cu dimensiuni și distanțe constante (diametru minim de 0,040 inci). |

|

|

Texturare |

Adăugați texturi suprafețelor plane pentru a îmbunătăți aspectul estetic. |

|

|

Toleranțe |

Utilizați toleranțe realiste (±0,002 până la ±0,005 inci). |

|

|

Linia de despărțire |

Poziționați linia de separație în mod strategic. |

Aplicații ale turnării sub presiune a zincului

Ca și alte procese, turnarea sub presiune a zincului este, de asemenea, utilizată pe scară largă în diferite industrii. Să discutăm în detaliu aplicațiile sale.

1. Industria auto

Turnarea sub presiune a zincului are multe aplicații în sectorul auto. Este utilizată pentru a realiza piese auto precise și durabile din zinc turnat sub presiune. Acestea pot include carburatoare. Aceste carburatoare au nevoie de precizie dimensională ridicată și de finisare a suprafeței. Turnarea sub presiune a zincului este cea mai bună opțiune pentru acest tip de piese auto. Pe lângă aceasta, unele piese de frână auto au nevoie de rezistență și fiabilitate ridicate. Deci, în acest caz, piesele turnate sub presiune din zinc sunt opțiuni bune. În plus, turnarea sub presiune a zincului are multe aplicații pentru a realiza piese care pot gestiona stresul și uzura.

2. Industria electronică

Turnarea sub presiune a zincului a găsit aplicații în industria electronică. Aceasta ajută la realizarea de piese complexe și detaliate. Aceste piese prezintă o conductivitate electrică și proprietăți de ecranare excelente. Pe lângă aceasta, piesele turnate sub presiune din zinc sunt mai ușoare în greutate. Prin urmare, acestea oferă rezistență și durabilitate. În plus, conectorii electrici necesită precizie și forme consistente. Aici, piesele turnate sub presiune din zinc se potrivesc foarte bine. De asemenea, ajută la disiparea căldurii de la componentele electronice. În general, crește performanța și longevitatea componentei.

3. Bunuri de consum

În acest sector, turnarea zincului sub presiune este o soluție relativ rentabilă. Aceasta poate adăuga estetică pieselor funcționale. În plus, este destul de durabilă și ușor de utilizat. Prin urmare, este utilizat pe scară largă în producerea de cantități în vrac cu forme și dimensiuni personalizate. Este utilizat pentru a realiza diferite produse. Acestea includ, de obicei, bagaje, uși și aparate. Acest lucru se datorează rezistenței și finisării lor estetice.

4. Echipamente industriale

Pe lângă alte sectoare, turnarea zincului sub presiune are multe aplicații în sectoarele industriale. Este utilizată pentru a realiza diferite componente. Acestea necesită, în general, precizie și rezistență ridicate. În plus, acestea au o rezistență ridicată la condiții de mediu dificile. Cel mai bun exemplu este reprezentat de componentele pompelor. Zincul turnat sub presiune ajută la realizarea acestor piese. Acestea sunt, de obicei, carcase și rotoare. În plus, acest proces este utilizat pe scară largă pentru a face supape, mașini și echipamente, de asemenea.

Care sunt avantajele turnării zincului sub presiune?

La fel ca alte metode, turnarea zincului sub presiune oferă, de asemenea, diferite beneficii. Să discutăm despre acestea în detaliu.

1. Precizia

Această tehnică oferă o acuratețe tridimensională ridicată. Este capabilă să producă detalii complexe. Pe lângă aceasta, turnarea zincului sub presiune este ideală pentru realizarea pieselor care necesită toleranțe strânse. Precizia sa în sine dovedește că produsul final va îndeplini cu siguranță specificațiile de proiectare. Aceasta va ajuta la reducerea proceselor extinse de post-fundare și a prelucrării. Pe lângă aceasta, minimizează și nevoia de finisare.

2. Rezistență și durabilitate

Turnarea sub presiune a zincului permite utilizarea diferitelor aliaje. Aceste aliaje au nevoie de proprietăți mecanice excelente. Acestea pot include o bună rezistență la impact și rezistență la tracțiune. Pe lângă aceasta, face ca piesele din zinc turnate sub presiune să fie puternice și durabile. Astfel, piesa devine mai capabilă să suporte solicitări mecanice și uzură semnificative. Acesta este motivul pentru care turnarea sub presiune a zincului este utilizată pe scară largă în aplicații, și anume, echipamente auto și industriale.

3. Finisaj de suprafață

Turnarea sub presiune a zincului ajută la realizarea de piese cu suprafețe netede. Astfel, este foarte ușor de aplicat placarea și finisarea. Împreună cu aceasta, are o calitate inerentă a suprafeței. Deci, permite diferite procese de post-fundare. Acestea pot include vopsirea, acoperirea cu pulbere și galvanizarea. Astfel, piesele turnate sub presiune din zinc garantează aspectul estetic și rezistența la coroziune. Pe lângă aceasta, produce și produse finale extrem de precise.

4. Eficiență

Turnarea sub presiune a zincului este un mod eficient și fiabil de a realiza piese metalice. Aceasta are rate ridicate de producție, necesitând o prelucrare minimă. În plus, se pot realiza cantități mari. Așadar, sunt potrivite pentru realizarea de serii de producție de volum mare. Astfel, scad timpul și costul de fabricație.

5. Cost-eficiente

Această tehnică este foarte economică în comparație cu alte metode de turnare sub presiune. Se obține un finisaj neted. Deci, nu este nevoie de operațiuni secundare. Dar da, costul inițial al turnării zincului sub presiune este destul de ridicat, adică costul de proiectare a sculelor. Dar când vine vorba de producția în masă, costul scade și oferă rezultate consistente.

Care sunt dezavantajele turnării sub presiune a zincului?

La fel ca avantajele, turnarea zincului sub presiune are și unele dezavantaje. Așadar, să le discutăm aici.

1. Constrângeri de dimensiune

Turnarea zincului sub presiune se potrivește producțiilor de dimensiuni mici sau medii. Dacă încercați să realizați piese de dimensiuni mari, atunci acest proces oferă limitări. Acest lucru se întâmplă în general din cauza mașinilor de turnare sub presiune și a dimensiunilor matrițelor. Așadar, puteți găsi alte alternative pentru a realiza piesele mari.

2. Cost inițial ridicat

După cum am discutat mai devreme, metoda de turnare sub presiune a zincului necesită modele și unelte specifice. Prin urmare, este evident că are un cost mai mare decât alte tehnici. Astfel, acest lucru o face mai puțin utilă pentru producțiile mici. Cu toate acestea, aceasta poate fi utilizată pentru a produce volume mari de producție cu modele coerente.

3. Conductivitatea termică

Aliajele de zinc sunt conductori termici mai buni decât alte metale. Astfel, devine dificil să faceți față căldurii în timpul procesului. Deci, trebuie să proiectați cu atenție matrița. Pe lângă aceasta, trebuie, de asemenea, să adăugați strategii de răcire adecvate pentru a evita orice defecte.

Care sunt alternativele disponibile pentru turnarea zincului sub presiune?

Comparând avantajele și dezavantajele turnării sub presiune a zincului, putem încerca să folosim diferite alternative pentru a obține piesele dorite. Astfel, explicația acestora este prezentată în tabelul de mai jos.

|

Alternative |

Material |

Avantaje |

Dezavantaje |

Aplicații |

|

Aliaje de aluminiu |

Ușoare, rezistente la coroziune |

Punct de topire mai ridicat |

Piese auto, componente aerospațiale |

|

|

Aliaje de magneziu |

Foarte ușor, raport rezistență/greutate bun |

Material mai scump |

Electronică de consum, componente auto |

|

|

Turnare prin injecție a plasticului |

Materiale termoplastice |

Ușoare, versatile |

Rezistență și durabilitate reduse |

Bunuri de consum, dispozitive medicale |

|

Sand Casting |

Diverse metale |

Bun pentru piese mari, costuri de scule mai mici |

Finisaj dur al suprafeței, precizie redusă |

Blocuri de motor, piese de mașini mari |

|

Turnare de investiții |

Diverse metale |

Precizie ridicată, finisare excelentă a suprafeței |

Costuri ridicate, timp de producție mai lung |

Palete de turbină, implanturi medicale |

|

Metalurgia pulberilor |

Metale și aliaje |

Precizie ridicată, deșeuri minime |

Piese mai mici, costuri ridicate de scule |

Angrenaje, rulmenți, piese structurale |

|

Ștampilare |

Metale |

Producție de mare viteză, costuri reduse |

Forme plate sau simple, costuri inițiale ridicate de scule |

Panouri auto, componente electronice |

|

Forjare |

Metale |

Rezistență ridicată, durabilitate excelentă |

Forme mai simple, risipă mai mare de material |

Componente auto, aerospațiale |

Concluzie

În concluzie, turnarea zincului sub presiune este o tehnică inteligentă de fabricare a pieselor metalice. Ea are numeroase aplicații în multe industrii. Aici, metalul de zinc se transformă într-o stare topită și este injectat într-un cuptor. După aceea, acesta este supus unei presiuni ridicate și este introdus în cavitatea matriței. Apoi începe să atingă forma matriței și este lăsat să se răcească. După solidificare, piesa de zinc este ejectată din cavitatea matriței și se verifică dacă are nevoie de tăiere sau finisare de suprafață. Deci, acesta este un pas destul de simplu. Acesta este utilizat în mod semnificativ pentru a face piese mici și pentru a răspunde producțiilor mari. Deci, este utilizat pe scară largă în multe industrii.

Întrebări frecvente

Q1. Cum puteți compara turnarea zincului cu turnarea aluminiului?

Ei bine, ambele zinc turnare sub presiune și componentele de aluminiu turnate sub presiune încep cu topirea metalului, iar apoi capătă forma matriței. Dar piesele turnate sub presiune din zinc au precizie și un finisaj de suprafață. Pe de altă parte, aluminiul turnat sub presiune este util pentru piese mai ușoare, cu o bună rezistență la coroziune.

Q2. Puteți recicla piesele de zinc turnate sub presiune?

Absolut da, piesele din zinc turnat sub presiune sunt conductoare termice. Astfel, ele se pot topi cu ușurință la anumite temperaturi. Deci, sunt complet reciclabile și foarte bune pentru mediu.

Q3. Ce tehnici de post-procesare sunt utilizate în general pentru realizarea pieselor din zinc turnat sub presiune?

Există mai multe. Astfel, cele mai comune tehnici de postprocesare sunt prelucrarea, placarea, vopsirea și acoperirea cu pulbere.

Galerie de produse

LED Lamp Heat Sink Components, Marine Components, Architectural Hardware Components, auto components, Mechanical Engineering Components, Automobile Parts, LED lighting enclosure & parts, window and door Hardware, Sports Equipment Components, Automotive Components, Electric Tool Parts.

Despre noi

Înființată în 1999, GC Precision Mold Co. ltd (Was Producător de aluminiu turnat sub presiune (China) Limited ), devine acum unul dintre principalii furnizori globali de produse de înaltă calitate piese turnate sub presiune ași prelucrarea produselor din metale neferoase.

Linia noastră de producție include dar nu se limitează la aluminiu turnat sub presiune, zinc turnat sub presiune, turnare nisip bronz, turnare gravitațională din aluminiu, prelucrare de precizie CNC. produsele noastre au fost recunoscute și certificate de ISO 14001 și IATF 16949, suntem întotdeauna gata să fim furnizorul și partenerul dvs. de încredere de turnare sub presiune în China.

Acasă Soluție Sprijin Legături Cariere Blog Harta site-ului

Copyright © 2011-2014 GC Precision Mold toate drepturile rezervate