![]() Литье под высоким давлением схож с полетом шмеля: и то, и другое теоретически невозможно. Однако более 150 лет эффективной работы с постоянно растущей производительностью и качеством деталей показали, что литье под давлением по своей сути надежно и способно достигать высоких уровней технологичности. Даже в самых лучших цехах случается брак, и ниже мы рассмотрим диагностику, причины и лечение дефектов, которые могут возникнуть при литье под давлением цинка. Все эти проблемы одинаковы для алюминиевого и магниевого литья под давлением

Литье под высоким давлением схож с полетом шмеля: и то, и другое теоретически невозможно. Однако более 150 лет эффективной работы с постоянно растущей производительностью и качеством деталей показали, что литье под давлением по своей сути надежно и способно достигать высоких уровней технологичности. Даже в самых лучших цехах случается брак, и ниже мы рассмотрим диагностику, причины и лечение дефектов, которые могут возникнуть при литье под давлением цинка. Все эти проблемы одинаковы для алюминиевого и магниевого литья под давлением

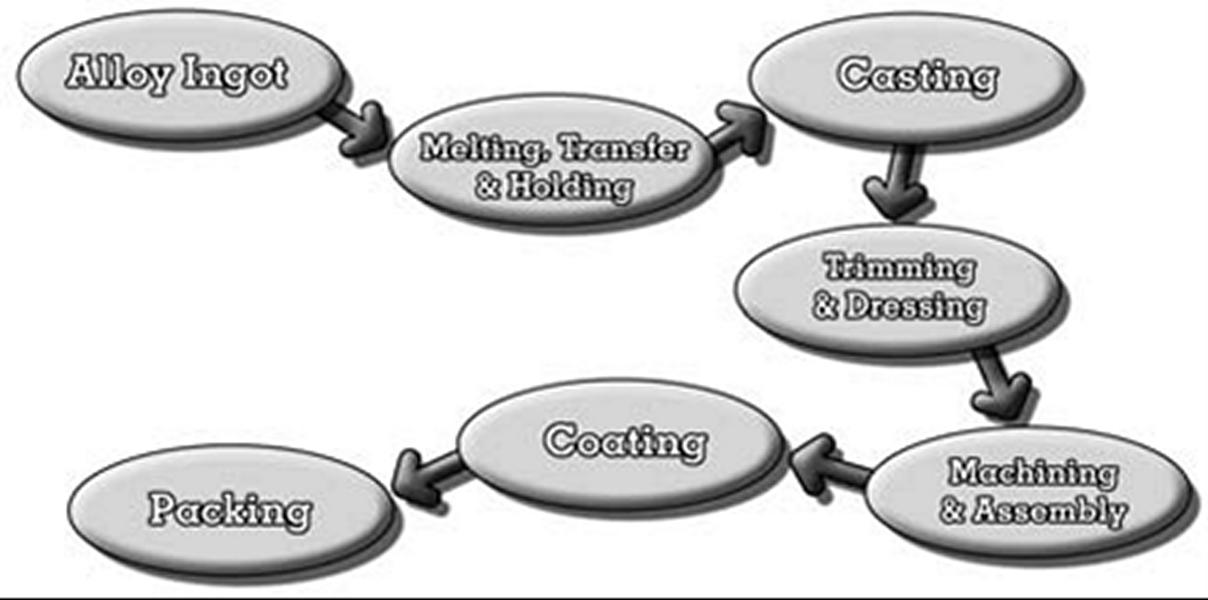

Существует несколько способов систематизации дефектов, чтобы обеспечить последовательное рассмотрение темы. В этой статье используется пошаговый подход, начиная с получения слитка сплава и заканчивая отгрузкой готового изделия, и представлена информация о каждом типе дефекта в той точке, где он возникает. Другие методы выявления дефектов и различные системы поиска дефектов будут рассмотрены позже. Этапы процесса перечислены ниже:

Кроме того, на разных этапах будут перерабатываться бегуны и лом, поэтому необходимо учитывать возможность межпроцессного хранения и обработки. Не все отливки будут проходить через все процедуры.

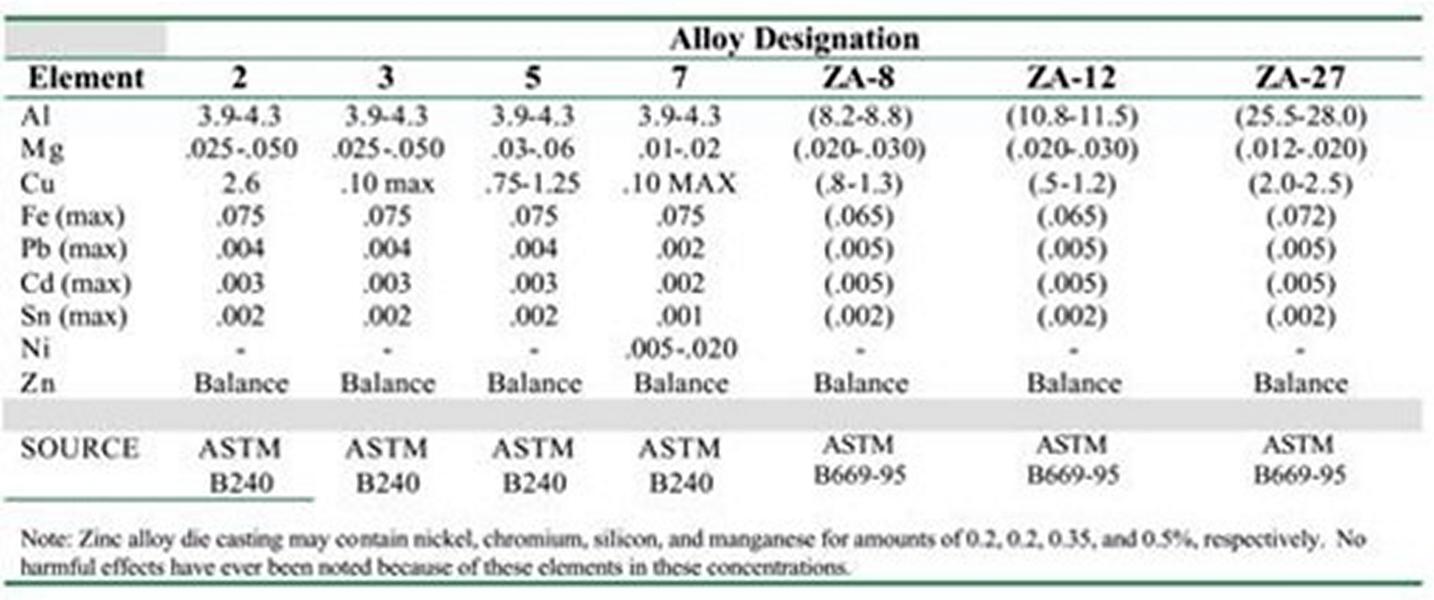

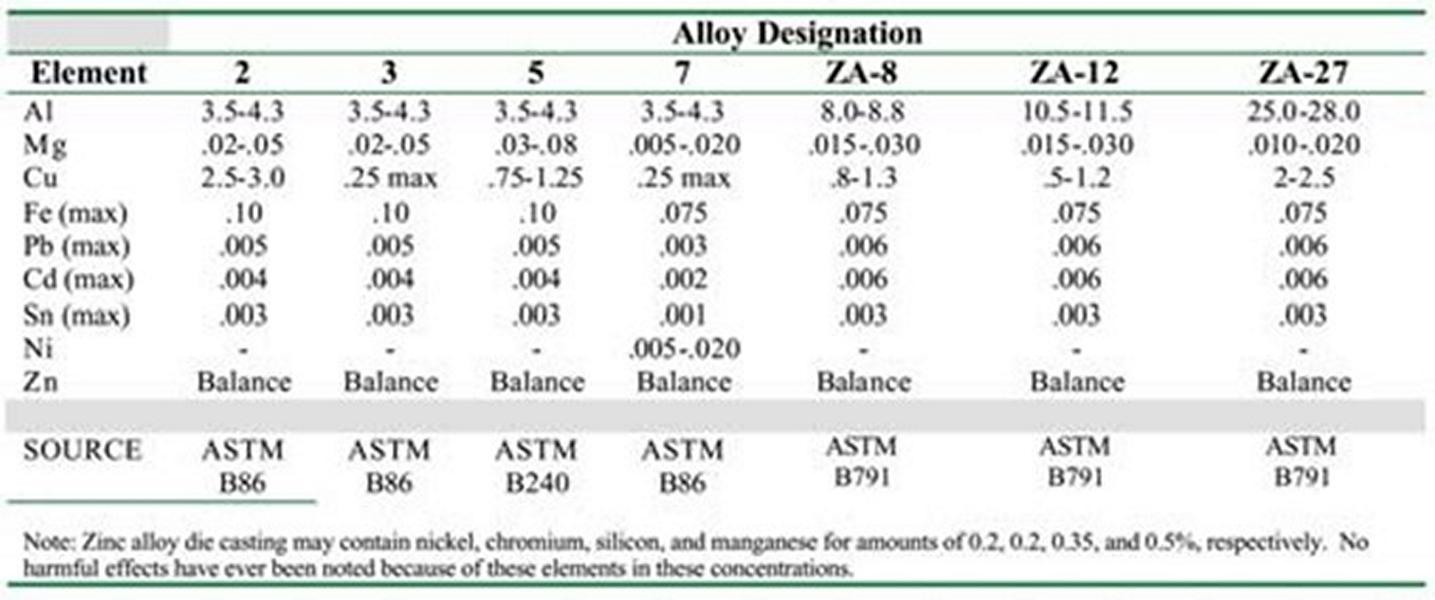

Спецификации цинкового сплава Ingot:

Составы сплавов для литья цинка методично разрабатывались в течение 75 лет. Были подобраны диапазоны легирующих элементов и тщательно определены максимальные значения содержания опасных примесей. Для изготовления надежных отливок необходимо использовать слитки, отвечающие международным требованиям. Кроме того, качество сплава должно поддерживаться в процессе плавки и разливки, чтобы литые компоненты соответствовали критериям состава отливки.

Незначительные расхождения между стандартами на слитки (таблица 1) и отливки (таблица 2) для каждого типа сплава призваны должным образом учесть различия, вызванные регулярными процессами обработки и рециркуляции. Использование нестандартных слитков, особенно содержащих высокотоксичные примеси, такие как свинец, олово или кадмий, никогда не оправдано.

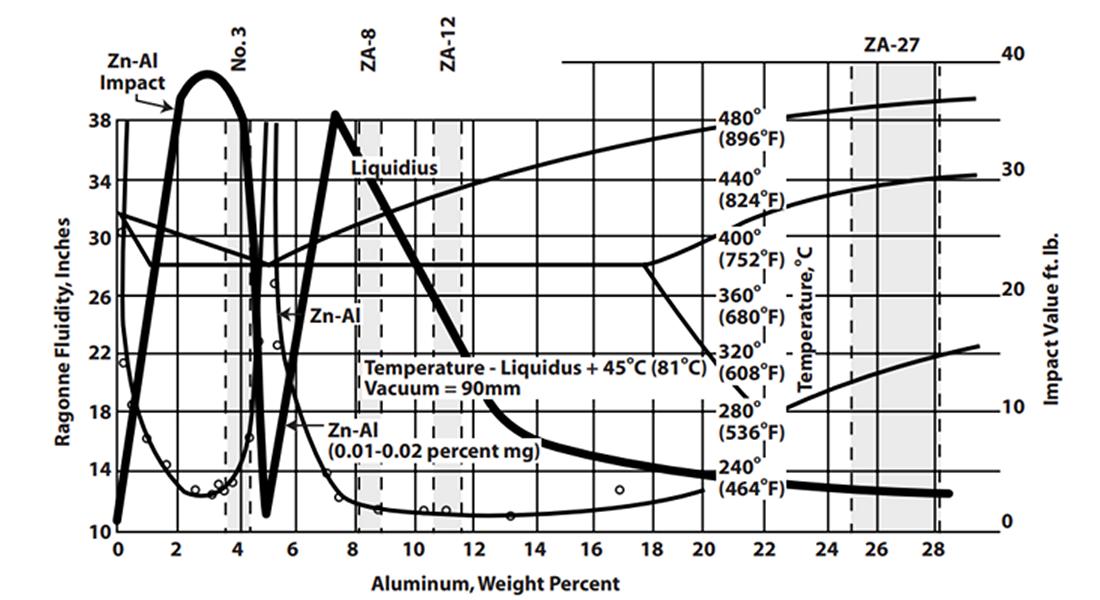

Сплавы делятся на три семейства: алюминиевые сплавы 4% (замак 3 и 5, а также № 2 и 7), сплавы с более высоким содержанием алюминия ZA (№ 8, 12 и 27) и медные сплавы (цинк A cu 5 и 10).

Кроме того, некоторые другие сплавы не получили коммерческого признания. Почти все отливки из цинковых сплавов изготавливаются из сплава Zamak No3 или No5, а другие сплавы указываются только в тех случаях, когда требуются особые качества.

Влияние загрязнения

Влияние загрязняющих элементов, таких как свинец, на отливки сопоставимо для всех сплавов. Указанные максимальные значения конкретных примесей отражают различную степень влияния, а также легкость изготовления слитков с низким содержанием микроэлементов.

Свинец, олово и кадмий

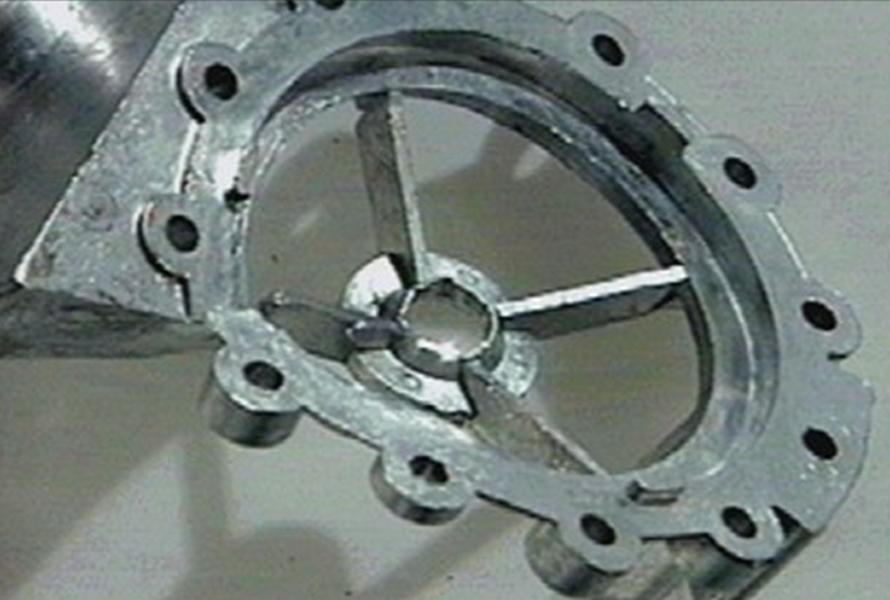

Эти элементы, а также сопоставимые, но менее распространенные индий и таллий могут вызвать катастрофическое разрушение в результате межкристаллитной коррозии. Примеси откладываются на границах зерен, способствуя межкристаллитной коррозии, особенно в теплой и влажной среде. Отливки разбухают и разрушаются, образуя кучки серого порошка (рис. l).

Если уровень магния поддерживается на уровне выше минимального, эффект будет незначительным в отливках, содержащих до установленного максимума этих загрязняющих веществ. Профилактические методы включают в себя правильную закупку слитков и правильное ведение домашнего хозяйства, чтобы избежать загрязнения при повторной плавке или в цеховой среде, например, при пайке.

Железо

![]() Железо лишь немного растворяется в цинке, и избыток железа соединяется с алюминием в сплаве, образуя интерметаллический комплекс алюминид железа (FeAl3). Это соединение чрезвычайно твердое, и если оно попадает в отливку, то может вызвать проблемы с механической обработкой, чрезмерный износ инструмента и проблемы с полировкой, поскольку частицы будут выделяться или вырываться. Чрезмерное количество может ограничить текучесть сплава, а значит, и его способность заполнять литейные формы. Наконец, при концентрации частиц в напряженных местах может снизиться прочность и пластичность. Есть данные, что размер частиц, а не их общее количество, определяет пригодность к обработке, поскольку железо поступает из плавильного котла. Ключевая защита - держать температуру металла под контролем.

Железо лишь немного растворяется в цинке, и избыток железа соединяется с алюминием в сплаве, образуя интерметаллический комплекс алюминид железа (FeAl3). Это соединение чрезвычайно твердое, и если оно попадает в отливку, то может вызвать проблемы с механической обработкой, чрезмерный износ инструмента и проблемы с полировкой, поскольку частицы будут выделяться или вырываться. Чрезмерное количество может ограничить текучесть сплава, а значит, и его способность заполнять литейные формы. Наконец, при концентрации частиц в напряженных местах может снизиться прочность и пластичность. Есть данные, что размер частиц, а не их общее количество, определяет пригодность к обработке, поскольку железо поступает из плавильного котла. Ключевая защита - держать температуру металла под контролем.

Никель, хром, марганец и кремний

Чрезмерное содержание этих компонентов оказывает на отливку такое же воздействие, как и избыток железа. Следует отметить, что никель не является примесью в сплаве № 7; скорее, указанное небольшое количество (меньше предела растворимости) является намеренной добавкой для уменьшения межкристаллитной коррозии в этом сплаве без магния, обладающем высокой текучестью.

Влияние легирующих элементов

Алюминий

За исключением сплавов с алюмоцинком, алюминий является наиболее распространенным легирующим элементом. Прочность и литейные свойства сплавов зависят от их содержания в пределах спецификации. Свойства могут быстро меняться за пределами указанных очень ограниченных диапазонов, особенно в цинковых сплавах 2, 3, 5 и 7.

Избыток алюминия в этих сплавах 4%Al значительно снижает ударную вязкость (рис. 2), поэтому алюминий не должен попадать в сплав во время обработки. Если уровень алюминия опускается ниже установленного минимума, последствия становятся менее заметными. Возможные последствия включают тенденцию к горячему разрыву, что снижает прочность, уменьшение текучести и повышенную склонность сплава к прилипанию к матрице (пайка).

![]() Изменения в содержании алюминия оказывают менее заметное влияние на характеристики сплавов с более высоким содержанием алюминия ZA, что приводит к более широкому диапазону допустимых значений. Однако, как и для сплавов 4%, составы были оптимизированы для обеспечения оптимального сочетания характеристик, и превышение предельных значений приведет к модификациям, которые могут оказаться вредными.

Изменения в содержании алюминия оказывают менее заметное влияние на характеристики сплавов с более высоким содержанием алюминия ZA, что приводит к более широкому диапазону допустимых значений. Однако, как и для сплавов 4%, составы были оптимизированы для обеспечения оптимального сочетания характеристик, и превышение предельных значений приведет к модификациям, которые могут оказаться вредными.

Магний

Хотя добавка магния оказывает укрепляющее действие, ее основное назначение - предотвращение межкристаллитной коррозии в сплавах, содержащих свинец, олово и другие металлы в количестве, не превышающем допустимый максимум. Отливки, содержащие меньше магния, чем минимально допустимый уровень, могут корродировать в процессе эксплуатации. Уровень магния, превышающий допустимый, может вызвать горячее разрывание, что приведет к потере прочности или затруднению нанесения покрытия. Высокое содержание магния снижает текучесть сплава, что может привести к проблемам с заполнением.

Медь

Добавление меди к основному сплаву 4%Al повышает прочность и твердость за счет пластичности и приводит к тому, что сплавы сильнее изменяют размеры при старении. Ударная вязкость сплавов с высоким содержанием меди также снижается при старении. В результате сплавы, которые выходят за рамки действующих ограничений по содержанию меди, будут обладать качествами, промежуточными по отношению к указанным сплавам.

Медная составляющая сплавов ZA оказывает значительное влияние на их механические свойства. Как правило, высокое содержание меди снижает пластичность, а низкое - прочность на разрыв.

Основной легирующей добавкой в сплавах Acuzinc является медь, которая обеспечивает большую твердость и высокотемпературную прочность по сравнению с другими сплавами на основе цинка. Относительное содержание меди и алюминия в сплавах Acuzinc было оптимизировано для обеспечения баланса характеристик и литейных свойств. Поскольку высокое содержание меди происходит в отдельной фазовой системе, ее влияние на изменение размеров при старении может отличаться от того, что наблюдается в сплавах 4%Al.

Плавление, перенос и удержание металла

За исключением сплавов ZA-12, ZA-27 и Acuzinc10, которые разрушают железо и сталь с неприемлемо высокой скоростью, цинковые сплавы можно плавить и хранить в металлических контейнерах. Эта особенность позволяет отливать их по горячекамерному способу, в котором используется система погружного впрыска.

Однако это ценное свойство достигается только благодаря строгому контролю температуры. При температуре ниже 450 °C цинковый сплав растворяет железо достаточно медленно, что позволяет использовать металлические детали в контакте со сплавом. Поскольку скорость реакции растет экспоненциально с температурой, она чувствительна к незначительным температурным колебаниям.

Реакция происходит между алюминием в сплаве и железом в тигле и деталях машины.

Алюминий + железо > Интерметаллическая частица

3Al + Fe > FeAl3

Интерметаллид алюминида железа всплывает на поверхность и вступает в реакцию с оксидным слоем, образуя окалину. Если окалина перемешивается с металлом или если уровень в горшке падает настолько низко, что подповерхностный металл засасывается в горн, отливка будет содержать твердые частицы, что приведет к дефектам, указанным в разделе "Загрязнения" под заголовком "Железо".

Повышенная температура также приводит к потере магния, поскольку он является летучим элементом, который вываривается. Низкий уровень магния подвергает отливку значительным коррозионным трудностям в процессе эксплуатации.

Стоит отметить, что общая температура расплава - не единственный фактор, который следует учитывать. Если в печи есть горячая точка, например, плохо откалиброванная горелка, высокая температура вызовет поднятие железа. В тяжелых случаях тигель может быть проеден насквозь, что приведет к биению.

![]() Рекомендуем металл литье температуры это:

Рекомендуем металл литье температуры это:

|

Zamak No 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Акуцинк 5 |

~ 480°C |

|

Акуцинк 10 |

~ 5S0°C |

Когда сплавы ZA, особенно ZA-27, расплавляются, они имеют тенденцию гравитационно разделяться на слои, богатые алюминием и цинком. Вертикальное перемешивание поможет смешать расплав; сильного перемешивания следует избегать, так как оно способствует окислению. После смешивания расплав должен оставаться стабильным. Очень важно, чтобы образовавшийся слой окалины не отделялся и не перемешивался. ZA-27 не следует хранить при температуре ниже 540°C, поскольку железо, находящееся в растворе, выпадает в осадок в виде массивных интерметаллических частиц.

Плавка и выдержка слитков, соответствующих спецификации, должны быть бесперебойными при условии поддержания надлежащего температурного режима и отсутствия непреднамеренного загрязнения. При переплавке бегунов и лома необходимо учитывать различные аспекты.

Возвраты должны быть строго разделены, особенно в цехах, где также плавятся алюминиевые сплавы. Смешивание некоторых алюминиевых бегунов с цинковыми сплавами 4% приводит к получению отливок с высоким содержанием алюминия, что делает их хрупкими. Аналогичная проблема возникнет, если сплав ZA соединить с обычным сплавом.

При прямом переплаве стружки, вспышек и других легких материалов с загрязненной поверхностью образуется избыточная окалина и возможно попадание примесей. Такой материал лучше всего обрабатывать отдельно, чтобы можно было определить состав переплавленного слитка. По тем же причинам окалина должна обрабатываться отдельно. Флюс имеет тенденцию к выделению магния, особенно при нагревании металла. Отливки с гальваническим покрытием требуют особого внимания. Во время плавки гальванический слой остается на поверхности и может быть снят. Пластину не следует разламывать и подмешивать в расплав, поскольку никель, в частности, может образовать твердые пятна.

В процессе плавки и литья сплав теряет небольшое количество магния (за счет улетучивания) и алюминия (за счет взаимодействия с железом и последующего удаления в виде окалины). Постоянная переплавка одного и того же металла в конечном итоге приведет к получению отливок, не соответствующих требованиям. Испытания сплава No3 показали, что для снижения содержания магния до уровня ниже заданного требуется семь циклов. Чтобы избежать этой деградации, необходимо постоянно подавать в процесс первичный слиток.

Дефекты литья под давлением цинка

Ниже перечислены распространенные дефекты в литьё под давлением цинкаПри литье алюминия под давлением, литье магния под давлением возникают практически те же проблемы, что и при литье цинка,

Внутренний Дефекты при литье цинка под давлением

Усадка Пористость

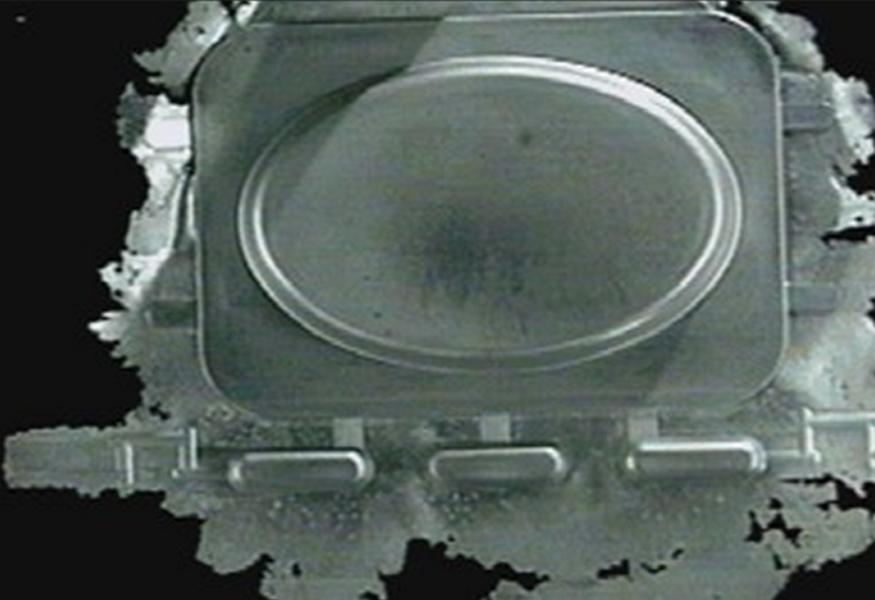

Когда сплав переходит из жидкого состояния в твердое, он сжимается на несколько процентов от объема отливки. При отсутствии дополнительного жидкого металла для подпитки усадки образуется пустота. Это и есть усадочная пористость. Она часто возникает в отдельных тяжелых частях в виде огромных неровных отверстий (рис. S), но может быть и в виде междендритных трещин, особенно в сплавах с большим диапазоном замерзания, таких как ZA-27 и Acuzinc.

Внутренняя пористость может проявиться, если необходимо обработать такие поверхности, как фланцы или отверстия, что приведет к браку. Пористость также может привести к износу инструмента и смещению сверла в процессе обработки. Влияние на прочность определяется как распределением, так и количеством пористости. Важно помнить, что "книжные" показатели прочности, указанные для сплавов, были достигнуты на образцах с типичным уровнем пористости.

Чтобы ограничить усадочную пористость, увеличьте давление металла и убедитесь, что затвор достаточно толстый, чтобы быть активным во время затвердевания. Плунжер не должен сползать настолько, чтобы удариться о дно затворной горловины, что может привести к отсутствию давления на металл. Время упаковки должно быть достаточным для полного затвердевания; в противном случае металл будет вытягиваться из полости при возвращении плунжера. Локальное охлаждение может минимизировать горячие точки и, следовательно, предотвратить образование изолированных участков жидкого металла, которые, застывая, образуют поры.

Междендритная пористость может привести к утечкам в герметичных компонентах. Чем больше диапазон застывания сплава, тем выше вероятность утечки. Литье при низкой температуре в форме утолщает литейную оболочку и снижает вероятность утечки. Однако этот процесс может быть затруднен необходимостью достаточно высокой температуры литья, чтобы обеспечить желаемый вид поверхности. Температура поверхности литейной формы обычно составляет от 170°C до 240°C.

Газовая пористость

При быстром заполнении матрицы огромные объемы газа могут оказаться в ловушке. После затвердевания под высоким давлением газ образует квазисферические пузырьки, обычно вокруг центральной линии (рис. 4). Газ и усадочная пористость могут сосуществовать; в этом случае газ имеет тенденцию округлять усадочную пористость

Газовая пористость вызывает те же дефекты, что и усадочная пористость, однако вероятность возникновения утечек меньше, поскольку газовые отверстия редко бывают взаимосвязанными. Кроме того, газовая пористость является основной причиной образования пузырей в отливках. Если сплав слабый, в результате нагрева до высоких температур, огромное давление газа в порах может сдуть окружающую металлическую оболочку. Увеличение времени охлаждения и/или снижение температуры литейной формы может уменьшить появление пузырей вскоре после извлечения.

В идеале количество газа, задерживаемого в полости, должно быть сведено к минимуму. Этого можно добиться, используя максимально возможный ход первой ступени и максимально возможное время заполнения (не забывая при этом о противоречивой необходимости коротких периодов заполнения для достижения приемлемого внешнего вида поверхности). Вентиляционные отверстия должны быть максимально увеличены и правильно расположены. Сведение к минимуму разбрызгивания в штампе является преимуществом. Пористость часто является меньшей проблемой и, конечно, приводит к меньшему образованию пузырей, если она представлена в виде множества микроскопических пор, а не нескольких крупных. Мелкие поры образуются при использовании высоких скоростей металла; скорость литья должна составлять 40 м/с. Вакуумное литье под давлением устраняет этот тип пористости.

Дефекты микропористости в литье под давлением

Помимо видимой пористости, существует пористость такого размера, который можно наблюдать только с помощью микроскопа. Эта микропористость, если она отсутствует на литейной шкурке (как это часто бывает), не оказывает негативного влияния, если только впоследствии она не обнажается в процессе полировки перед нанесением покрытия.

Слезы aи Трещины

Горячие разрывы, как следует из названия, возникают при температурах, близких к температуре затвердевания. Трещина возникает в результате разрушения отливки при высокой деформации с низким напряжением и часто имеет неровную форму (рис. 5). Это контрастирует со значительно более прямыми трещинами, которые могут возникать при более низких температурах в условиях высокого напряжения и низкой деформации. Кроме того, внешний вид граней трещин различается между этими двумя типами дефектов.

Форма компонента вносит значительный вклад в возникновение горячего разрыва. Это происходит, когда усадка при затвердевании ограничивается небольшой областью, особенно если эта область также является горячей зоной. ZA-27 и Acuzinc более подвержены этому дефекту, чем другие сплавы, если только содержание алюминия в них не ниже спецификации или в них нет избытка магния. За исключением распределения температуры в литейной форме, параметры литья не оказывают влияния на горячий разрыв. Охлаждение горячих участков в литейной форме может помочь решить проблему.

Растрескивание происходит во время выталкивания, когда возникают чрезмерные усилия в результате засорения отливки в литейной форме. Это часто является результатом ошибок при изготовлении инструмента, вызвавших подрезку, недостаточную тягу или вспышку. Увеличение периода охлаждения, чтобы сделать отливку более твердой и способной воспринимать напряжения при выталкивании, может помочь предотвратить образование трещин. Однако в тех случаях, когда усилие вызвано сильной усадкой отливки на штампе, длительное охлаждение неэффективно, и извлечение раньше может оказаться полезным.

Вопросы включения

В цинковых сплавах эта проблема гораздо менее актуальна, чем в сплавах с более сильными оксидными пленкообразователями. Действительно, интерметаллиды железа, образующиеся в результате неадекватного управления расплавом, часто являются единственными, которые создают проблемы на практике. Уровень металла в кастрюле не должен опускаться до уровня, при котором подповерхностный металл попадает в гусек.

Дефекты поверхности при литье под давлением

Золотые круги.

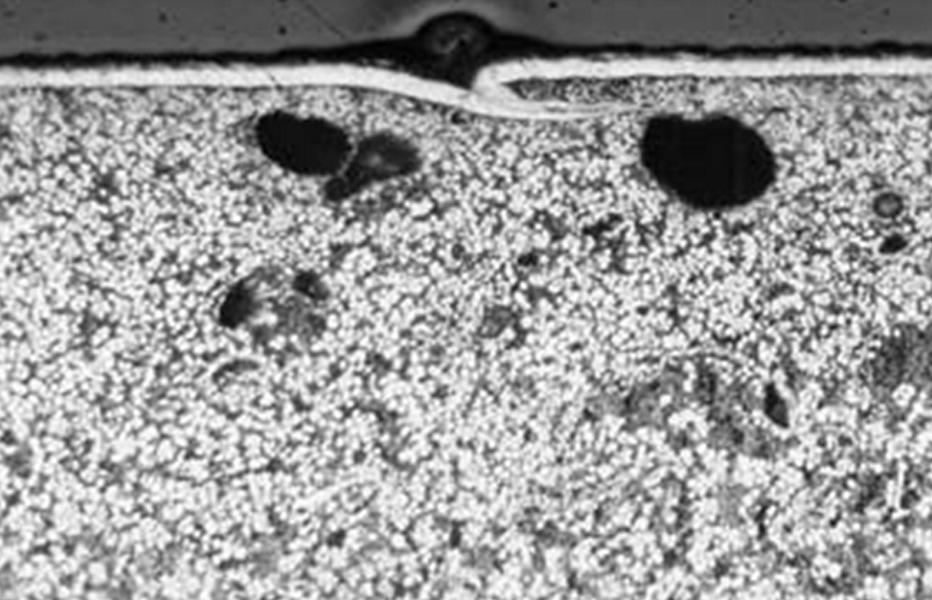

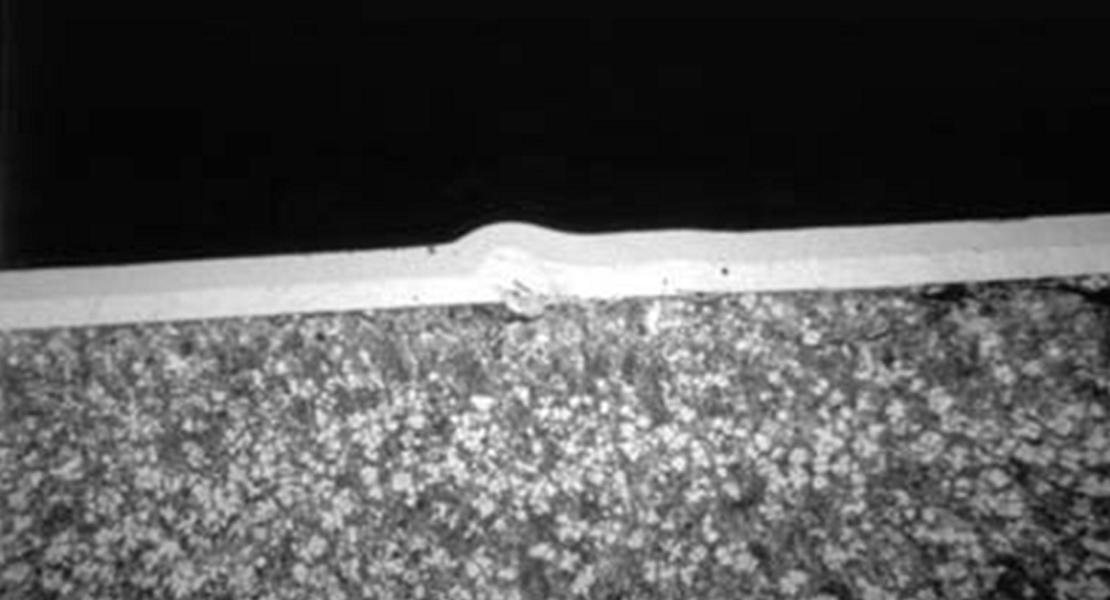

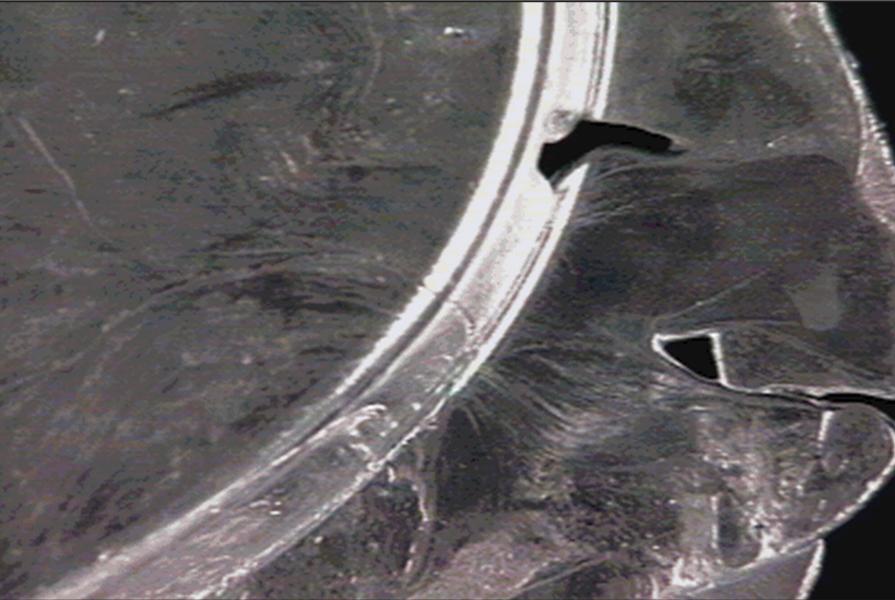

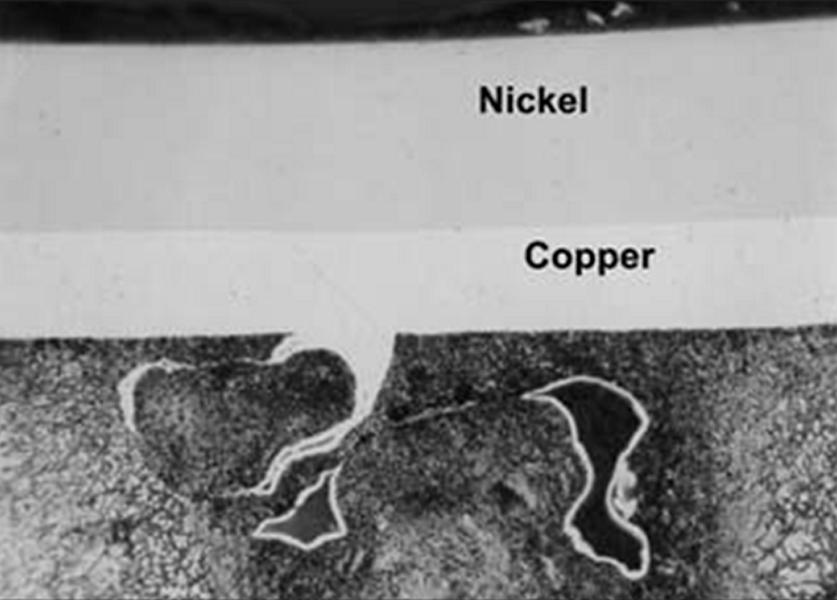

Этот дефект (также известный как проточные пятна или холодное течение) развивается, когда струйки металла, предварительно затвердевшие в контакте со штампом, не переплавляются обратно в основную массу отливки при поступлении дополнительного металла. Поверхность выглядит как неровная борозда с эффектом рыбьей чешуи, глубина которой варьируется в зависимости от выраженности нахлеста (рис. 6). На поперечном разрезе видна определяющая черта холодного нахлеста - степень, в которой поверхностная трещина продолжается в горизонтальном направлении и создает подповерхностный разрыв (рис. 7).

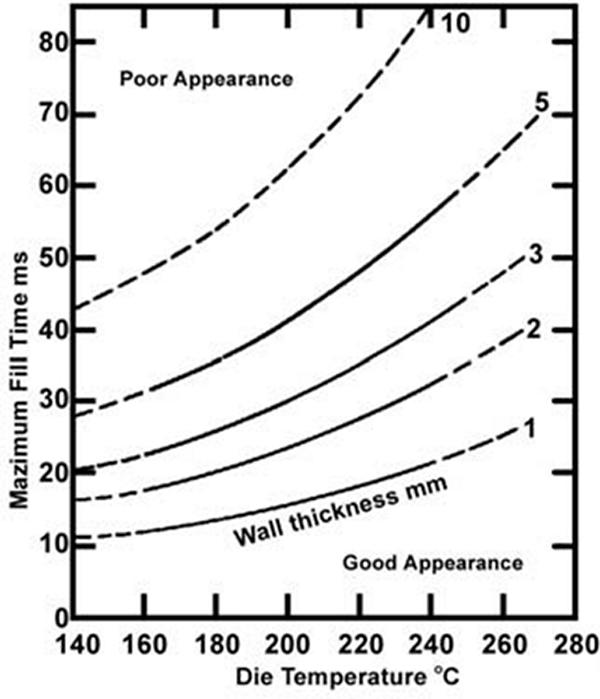

Холодные нахлесты ухудшают внешний вид отливок и вызывают проблемы с последующей отделкой, в частности, с гальваническим покрытием, что приводит к разрушению покрытия. При сильных наплывах может ухудшиться пластичность отливки. Время заполнения полости и температура литейной формы являются ключевыми параметрами литья, которые влияют на образование холодных наплывов. Менее важными характеристиками являются характер потока, расстояние между потоками, скорость металла, поверхность формы и температура металла. Толщина отливки имеет решающее значение. Нахлесты чаще всего встречаются в тонкостенных отливках.

Определена связь между внешним видом поверхности, толщиной стенок, температурой штампа и временем заполнения. Программа Surface Predictor (рис. 8) может быть использована для определения максимального времени заполнения полости и минимальной температуры штампа, при которых будет получена гальваническая поверхность. Если деталь будет окрашиваться, допустимо более длительное время заполнения и более низкая температура штампа. Текстурированная поверхность штампа может увеличить максимальное время заполнения на 50%.

![]()

Иногда наплывы появляются, даже если матрица горячая и время заполнения полости короткое. Обычно они связаны с вихревым потоком, в котором задерживается газ. Противодавление, создаваемое газ на сайт конец из полость заполнить замедляет сайт окружение металл пары и следовательно, производит сайт условия необходимый для местный круг формирование. На сайте это дело, это будет быть необходимо на уменьшить сайт воздух в ловушке в сайт умереть (см. раздел о пористости) или изменить схему заполнения, чтобы предотвратить образование таких нахлестов.

Ламинирование

Ламинация - это наложение листов металла друг на друга на большей площади и более равномерно, чем холодные нахлесты. Они могут возникать при проблемах с системой впрыска, в результате чего штамп заполняется серией импульсов. Ламинирование также образуется, если ход первой ступени слишком длинный, в результате чего первый металл, поступающий в полость, движется медленно и застывает.

Misrun

Если литейная форма слишком холодная, а время заполнения слишком велико, полная отливка не будет получена. Металл полностью застынет до заполнения полости, и в результате произойдет неправильный прогон (рис. 9). Небольшие участки неполного заполнения, например, на концах ребер или в центре вихрей, могут быть вызваны захваченным газом, препятствующим полному заполнению полости металлом. Если производительность машины превышена, то "короткий выстрел" приведет к неправильному ходу.

Выстрел или брызги

Как и нахлесты, они являются результатом предварительного затвердевания, но их внешний вид и причина возникновения отличаются. Дефект может быть чисто поверхностным, когда он создает шероховатую текстуру, или же он может быть вкраплен как "включение сплава" (рис. 10). Сайт "выстрелы" это глобулы сплава, которые были выплеснуты из основного потока металла и не подверглись последующей адсорбции.

Брызги могут возникать в результате импульса, когда первый металл проходит через затвор, или могут быть вихрями, закручивающимися от края потока металла. Именно поэтому брызги обычно образуются вблизи литника. Иногда брызги настолько слабо связаны с отливкой, что некоторые из них остаются позади при выбросе. Этот материал образует "включения" в следующей отливке.

Повышение температуры штампа должно улучшить ситуацию, но главным средством будет модификация затвора, чтобы добиться более плотного заполнения передней части.

Эти депрессии в сайт литье поверхность это меньше общий в цинк сплав чем несколько другие металлы и много менее серьезная проблема, чем в пластиковых формах. Причиной является та же усадка при затвердевании, которая является движущей силой образования пористости. При распределении температуры таким образом, что центр тепла находится близко к одной поверхности, на локальном тяжелом участке образуется поверхностная раковина, а не внутренняя пора. Окончательная усадка стягивает слабую кожу отливки, образуя впадину (рис. 11).

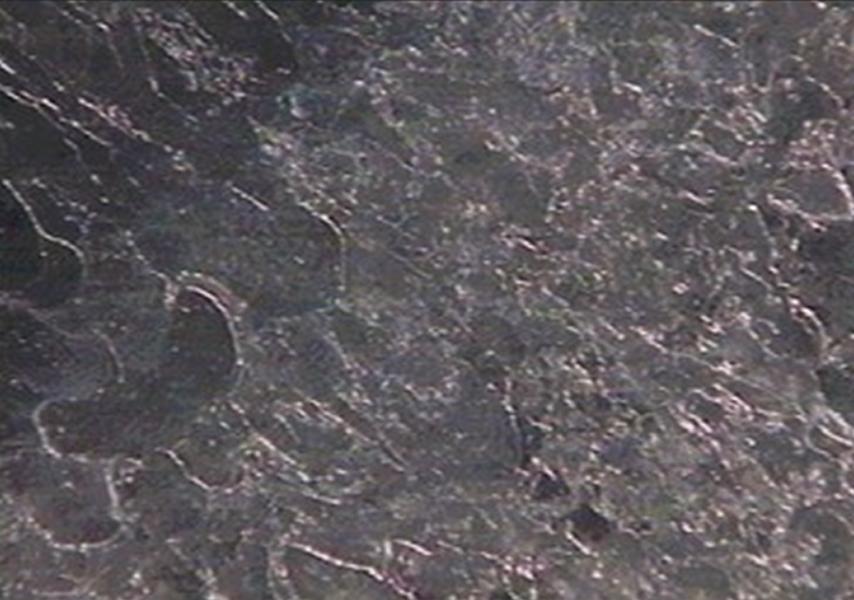

В таких сплавах, как ZA-27, внешний вид может быть иным. Здесь дефект занимает более обширную площадь и выглядит морозным. Длительное замораживание изменило поведение сплава так, что вместо определенной раковины усадка высушила поверхность эвтектической жидкости и оставила ее шероховатой и полупористой.

Способы устранения проблемы такие же, как и в случае с усадочной пористостью. Если это возможно, следует изменить конструкцию отливки, чтобы уменьшить горячую точку.

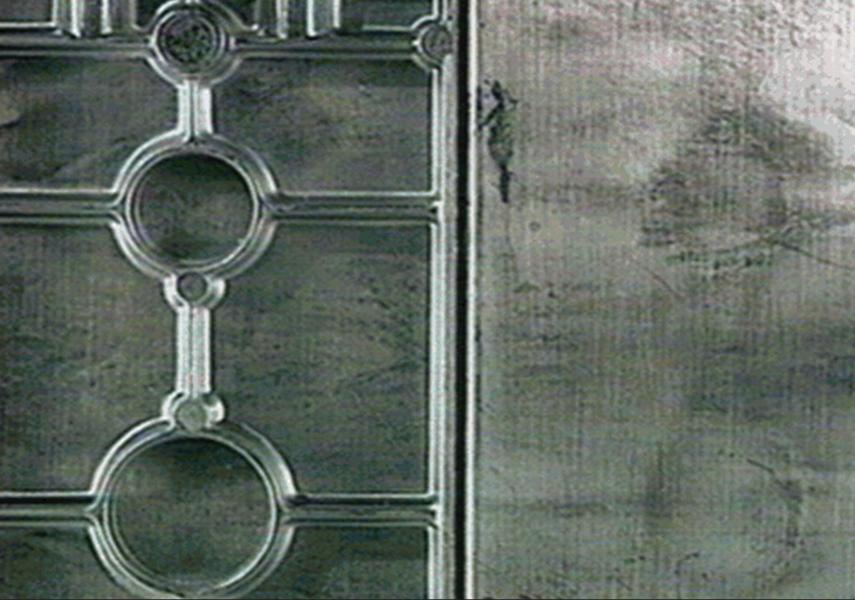

Озера

Озеро - это широкая ступенька на поверхности отливки с высотой ступеньки всего от 5 до S0 микрометров. Она становится очень заметной на компонентах, которые впоследствии полируются и покрываются гальваническим покрытием, где она создает неудовлетворительный эффект пульсации (рис. 12).

Несмотря на интенсивный расследование, сайт причина, и следовательно, сайт средство остается неуловимый. Здесь это доказательства что термин "озеро" могут быть даны два дефекта одного вида, Но причина другая. При разрезе некоторые озера показывают иную микроструктуру под озером, чем в основной части отливки или на окружающей поверхности. Озера такого типа, по-видимому, связаны с ранним местным затвердеванием, и средства, применяемые для лечения холодных кругов, могут оказаться полезными.

В других озерах, однако, микроструктурные изменения отсутствуют. Кроме того, на тонких отливках нередко дефект может быть сквозным по толщине: с одной стороны имеется впадина, а с другой - приподнятая область. По сути, отливка перекрутилась на несколько десятков микрон. Это указывает на то, что озеро образовалось, когда отливка была твердой, и возникает соблазн предположить, что сдержанная усадка привела к образованию "маслёнка" искажение.

Совершенно очевидно, что дефект связан с нагревом и, вероятно, отражает температурные градиенты внутри инструмента.

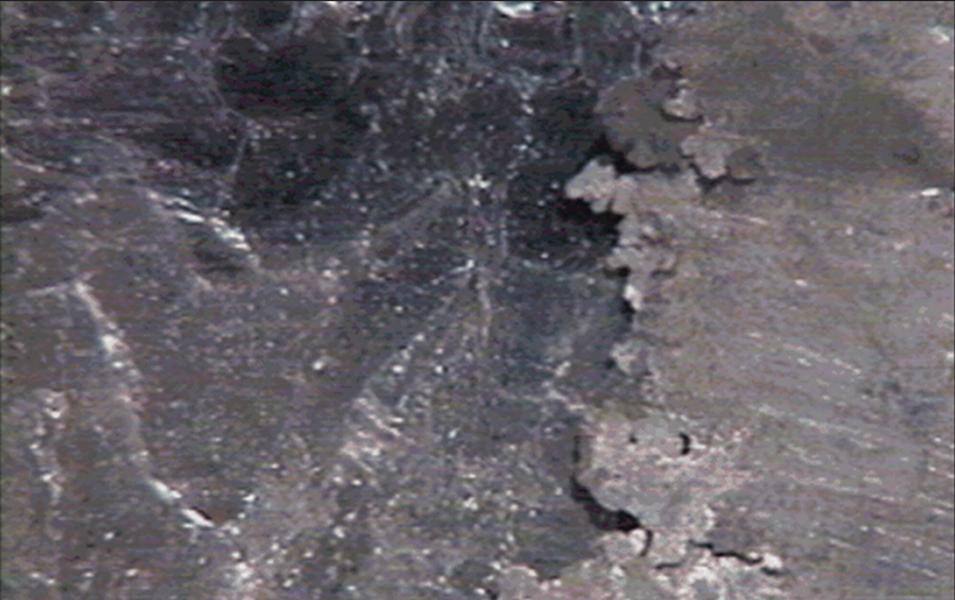

Волдыри

При вскрытии этих выступов с гладкой поверхностью обнаруживается их полый центр. Волдыри образуются в результате расширениявыделение газа высокого давления, запертого в газовых порах, разбухающих в поверхностной оболочке отливки (рис. 13). Волдыри образуются, когда сплав слишком слаб, чтобы сдерживать силы, создаваемые внутренним газом, когда сайт Слишком горячая отливка. Предотвратить образование пузырей можно путем снижения температуры отливки при выталкивании.

Это достигается за счет увеличения охлаждения фильеры и/или увеличения времени охлаждения фильеры. Облегчить образование пузырей можно за счет уменьшения количества захваченного воздуха (см. раздел о пористости газа) и использования высокой скорости вращения затвора для уточнения размера пор газа.

Трещины

Поверхностные трещины могут иметь две основные причины. Первая форма, которая обычно встречается при изменении сечения, - это горячий разрыв, при котором высокая локальная деформация, вызванная предельной усадкой вблизи точки плавления, приводит к межкристаллитному разрушению. Второй тип возникает, когда отливка застревает в литейной форме, что приводит к значительному давлению при выталкивании. Эти трещины, как правило, менее межкристаллитные и более прямые, чем те, что возникают при горячем разрыве.

Горячий разрыв более заметен в сплавах с большим диапазоном застывания, таких как ZA-27, и обусловлен в первую очередь формой компонентов. Местное охлаждение проблемной области может оказаться полезным. (Более подробную информацию см. в разделе "Слиток").

Для устранения трещин при выталкивании необходимо сначала устранить все проблемы, связанные с формой, такие как подрезы, недостаточная конусность и шероховатые поверхности. Если снизить температуру штампа и увеличить период охлаждения, отливка станет прочнее и, следовательно, сможет лучше противостоять силе выталкивания. Однако если прилипание вызвано усадкой отливки на матрице, например, в отверстии стержня, раннее выталкивание для уменьшения усадки может быть полезным. Чтобы быть эффективным разделительным средством, спрей должен в достаточной степени покрывать поверхность штампа.

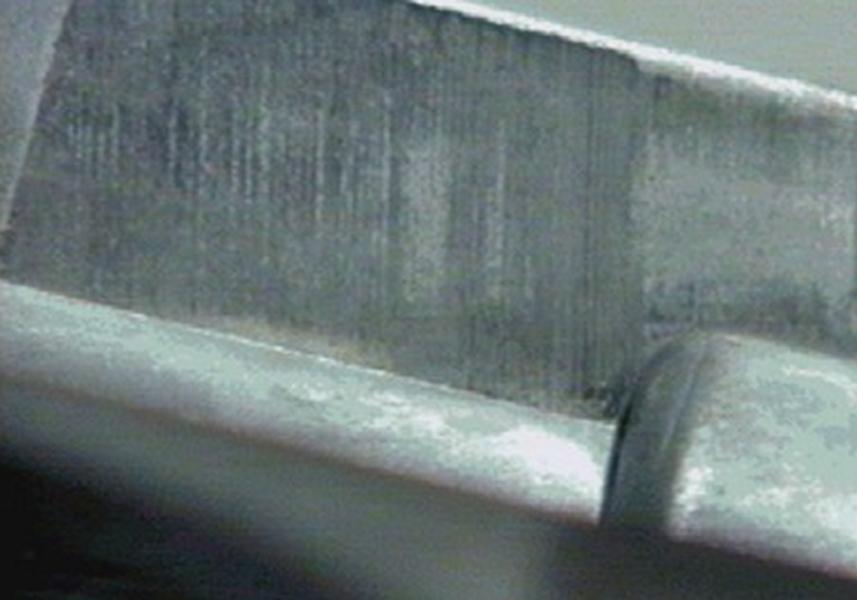

Drag Маркс

Затирание между отливкой и штампом при выталкивании детали приводит к образованию задиров вдоль линии волочения (см. рис. 14). Следы волочения возникают из-за недостаточной тяги, подрезов и шероховатости поверхности, а также из-за недостаточного распыления штампа. Невозможно избежать потертостей, когда отливка плотно прилегает к детали. В этих случаях требуется максимально возможная конусность, а также оптимизация времени (температуры), при котором происходит выталкивание отливки.

Искажение

Погнутые отливки, вмятины или проколы выталкивающими штифтами возникают, когда отливка слишком слаба, чтобы выдержать выталкивающую силу (рис. 15). Сначала следует проверить форму на наличие подрезов, недостаточной осадки и шероховатой поверхности. Проблему можно решить путем снижения температуры, при которой происходит выталкивание отливки. Это достигается путем снижения температуры штампа и/или увеличения времени охлаждения штампа.

Эрозия

Эрозия приводит к износу и образованию пустот на поверхности штампа, что может стать причиной появления следов на отливке и проблем с выбросом. Это также сокращает срок службы штампа. Расплавленный сплав физически изнашивает штамп в местах, где поток металла ударяется о штамп на высокой скорости. Износ также может происходить в местах, где металл на высокой скорости завихряется и создает гидравлическую кавитацию. В обоих случаях снижение скорости металла уменьшит эрозию. Эрозия также уменьшается при снижении температуры штампа. Она чаще возникает в штампах, закаленных на мягкую сторону диапазона твердости.

Тепло Проверка

Сумасшедший узор ребер на поверхности отливки возникает из-за разрушения поверхности формы (тепловой контроль). Причиной является поверхностное напряжение, вызванное температурным циклом, который происходит при изготовлении каждой отливки. Степень напряжения зависит от температуры плавления сплава. Поскольку цинковые сплавы имеют низкий диапазон плавления, этот дефект встречается редко и наблюдается только в штампах, в которых были изготовлены миллионы отливок.

Пайка

Это образование на поверхности литейной формы слоя сплава, имеющего как физическое, так и химическое прилипание. На отливке остаются следы, когда прилипшая кожа отрывается при выталкивании, а подрезы, образующиеся в результате налипания, также приводят к задирам на отливке. Пайка более вероятна при высоких скоростях перемещения затвора и штампа температура это высокий. Die спрей обязательно быть адекватный в заказать на производить a защитный слой на сайт сталь поверхность.

Налет от припоя трудно удалить с матрицы. Это отличает его от наростов, вызванных избыточным распылением припоя, которые обычно можно стереть.

Вспышка

Когда металл проникает между сопрягаемыми поверхностями деталей штампа и половинками штампа, образуются тонкие слои экстра-. на материал это слева на сайт литье (рисунок 16). На предотвратить это сайт умирает обязательно быть очень построенный и идеально не работает.

Даже в этом случае тепловые прогибы могут привести к открытию зазоров при рабочей температуре. Если усилие фиксации машины недостаточно для размера изготавливаемой отливки, штампы разойдутся и образуются обширные зоны вспышки. Снижение давления металла уменьшит вероятность вспышки штампов. Кроме того, увеличение времени заливки и, следовательно, снижение температуры металла к моменту, когда он достигает линии раскола, уменьшит проникновение между сопрягаемыми поверхностями.

Размеры Последовательность

Вопрос о допусках на размеры подробно рассматривается в другой главе данного руководства. Здесь же он упоминается потому, что несоответствие может рассматриваться как дефект литья.

Воспроизводимость размеров отливки от выстрела к выстрелу почти полностью зависит от постоянства температуры. Наибольшее влияние оказывает температура отливки в момент ее извлечения из формы. StabilisТакая температура улучшает воспроизводимость размеров и способствует соблюдению точных допусков.

Из-за эффектов металлургического старения со временем после литья происходит небольшая усадка. Ее величина невелика и воспроизводима и представляет собой проблему только для компонентов, изготовленных с соблюдением самых строгих допусков. При необходимости для стабилизации отливки можно использовать низкотемпературную термообработку, обычно в течение нескольких часов при температуре 95°C.

Trimming и Платьевg

Общие сведения проблемы в это область из сайт производство операция это неприемлемо изменить из Контур причитается на более удаление металла и деформация из-за неаккуратного обращения или проблем с выравниванием.

Отрыв Дефекты

Тонкие литники, возможные при литье цинковых сплавов, во многих случаях делают возможным отрыв, а не обрезку под прессом. Отрыв может быть ручным или механическим на спиральных или галтовочных машинах. Чистота отрыва зависит от формы и толщины затвора.

Эрринg

Слегка изогнутые ворота можно сломать, но обычно они остаются "уши" на отливке при использовании конических ворот. В зависимости от конструкции и направления изгиба даже на прямых воротах земля может быть оставлена на отливке.

Бреаk в

В данном случае форма ворот и направление изгиба привели к тому, что трещина вошла в отливку, оставив в ней подрез.

Линия ворот Пористость

Даже при чистом разрушении литника на отливке остается свидетель. Обнаженный металл отличается от окружающей кожи отливки; он типичен для внутренней части отливки и, следовательно, может содержать пористость (рис. 17). Чем толще литник, тем больше вероятность того, что эта пористость будет видна. Количество линий литника porosна нее влияют факторы, описанные в разделе "Пористость" данной главы. Даже если микропористость не видна, она может стать причиной проблем после нанесения покрытия.

Накладка на пресс Дефекты при литье цинка под давлением

Счет

Неправильная посадка детали и/или неправильное выравнивание штампа и зазоры могут привести к тому, что обрезной штамп сотрет боковую поверхность отливки.

Складной

Когда вспышка тонкая и простирается на небольшое расстояние, пластичность сплава такова, что вспышка может согнуться, а не срезаться. В результате на поверхности детали образуется тонкая складка металла. Если это является проблемой, лучше намеренно наносить вспышку поперек, а не закрывать ее, чтобы инструмент для обрезки имел определенную толщину.

Finishing Дефекты при литье цинка под давлением

Чрезмерное удаление поверхности приведет к появлению микропористости. Это может быть незаметно, но приведет к проблемам при последующем нанесении покрытия на отливку.

Баррелинg/VИброполисhвg Дефекты

Масштабирование

Чрезмерное количество лечение из сильно притертый отливки можно свинец на сайт круги подъем или стать полностью отдельно (рис. 18).

Полировка Дефекты

Чрезмерное удаление металла обнажает микропористость. Появление небольших неровностей и хвостов комет обусловлено к твердым частицам в отливке, возникающим из-за загрязнения металлом. Как и в случае с бочкованием и виброполировкой, tожжение скрывает только поверхностные дефекты, такие как нахлесты. Подлежащие разрывы все равно остаются и могут вызвать проблемы в дальнейшем.

Обработка и сборка Дефекты при литье цинка под давлением

Инструмент Носите

Быстрый износ режущего инструмента может быть вызван наличием твердых частиц в сплаве, возникающих в результате загрязнения расплава. Причины этого явления и меры борьбы с ним рассматриваются в разделе "Слиток". Износ и поломка могут быть вызваны проникновением инструмента в крупные газовые или усадочные поры. Избежание пористости рассматривается в разделе "Литье".

Exposed Пористость

Удаление поверхностного слоя может привести к появлению пористости на обработанных поверхностях, например, на фланцах или в отверстиях. Борьба с пористостью рассматривается в разделе "Литье".

Fracture

Клепальные и гибочные операции часто используются для сборки литьё из цинкового сплаваs. Если литые заклепки и ушки выполнены некачественно, может произойти разрушение этих элементов. Поверхности не должны иметь чрезмерных нахлестов и трещин (см. раздел "Литье"). Процесс старения, происходящий после отливки, влияет на пластичность. Его минимум составляет около трех недель после литья. Пластичность сплава значительно повышается при деформации при умеренно повышенных температурах.

Пудра Коатиnдефекты литья под давлением цинка

В этом разделе рассматриваются дефекты, возникающие во время нанесения покрытия и в процессе эксплуатации. Рассматриваются только те дефекты вызвал на неисправности в сайт литье это покрыты. A подробнее полный покрытие, который включает дефекты в само пальто, приведены в буклетах "Покрытие цинковой матрицы отливки" и "Порошковая окраска цинковых штампов отливки" которые были опубликованы Ассоциацией разработчиков цинка, Лондон, Великобритания.

Искажение

Прочность цинкового сплава уменьшается с температурой, поэтому при температурах окрасочных печей он довольно слаб, и даже температура ванны для нанесения покрытия оказывает некоторое влияние. Таким образом, если отливки плохо закреплены или оснастка оказывает слишком большое усилие на пружину, отливки будут деформированы. Коробление также может возникнуть из-за снятия напряжений в отливке. Быстрое охлаждение во время литья может зафиксировать напряжения, вызванные дифференциальной усадкой. Уровень напряжений в значительной степени зависит от формы детали.

Иррегуlar Surface

Рыбья чешуя холодных кругов будет видна сквозь слой покрытия, а при сильном загрязнении может проступить и сквозь толстый слой краски. Границы озер проявляются в виде ряби на плакированной или окрашенной поверхности. Причины и способы устранения этих дефектов описаны в разделе "Литье".

Platвg Дефекты при литье цинка под давлением

Волдыри

Волдыри в гальваническом покрытии - это дефект литья (волдыри и другие дефекты также могут быть вызваны проблемами процесса нанесения покрытия), и они возникают из-за попадания грунта, газа и гальванических растворов в дефекты поверхности. Образование газа за непроницаемым покрытием приводит к образованию пузырей и даже осыпанию. Расширение, вызванное продуктами коррозии, образующимися в результате реакции литья и попавших в него коррозионных растворов, будет иметь аналогичный эффект.

Если захват вызван холодными нахлестами, то и поверхность отливки, и пластина могут приподняться. Обратите внимание, что складки, вызванные загибанием вспышки на поверхность, приводят к тем же проблемам, что и нахлесты. При эксплуатации повреждение плакированного слоя приведет к коррозии. (Рис. 7, 19.)

Отливки с поверхностью, содержащей холодные наплывы, или с поверхностью, на которой имеется грубая пористость или микропористость, могут привести к образованию пузырей в плакированном покрытии. Подробная информация об этих дефектах приведена в разделах "Литье" и "Правка".

Пайnt Дефекты при литье цинка под давлением

Волдыри

Волдыри на окрашенной поверхности отливки могут быть двух видов. Очень важно различать их, поскольку необходимые меры по устранению различаются.

Волдыри умеренного размера, которые могут появляться на противоположных сторонах отливки, образуются из-за газовой пористости внутри отливки (рис. 13). Это можно проверить, соскоблив слой краски или разрезав волдырь на части. Если дефект находится в отливке, а не в краске, то это газовый пузырь. Проблема возникает из-за того, что цинковый сплав слаб при температуре лакокрасочного покрытия, что приводит к раздуванию отливки из-за высокого давления газа внутри пор.

Температура печи имеет решающее значение, и если процедура допускает различные обстоятельства, следует выбрать вариант, при котором печь печется дольше, но при более низкой температуре. Отливки, которые будут выпекаться при высоких температурах (200°C), должны содержать минимальное количество мелкодисперсного газа.

Небольшие пузыри возникают из-за газа, поднимающегося с поверхности отливки и попадающего в пленку краски. Иногда газ выходит, но застывающая краска слишком тверда, чтобы восстановить гладкую поверхность, в результате чего образуется волдырь, похожий на миниатюрный вулкан (рис. 20). Чтобы избежать этих проблем, отливка должна быть свободна от поверхностных разрывов, в которых могут задерживаться газ и грунт, таких как холодные нахлесты, складки и видимая пористость. Запекание перед добавлением органического слоя позволит отливке выпустить газ и решить проблему.

Скол Краска

Отслоение краски иногда может быть вызвано дефектами литья или неправильной обработкой после нанесения покрытия. Если покрасить складку (например, загнутую вспышку), а затем подвергнуть ее удару, она может отколоться, обнажив нижележащую непокрытую поверхность.

Обращение, хранение и упаковка

Неправильное обращение может привести к повреждению поверхности или деформации литьё под давлением. В многогнездовых инструментах для обеспечения опоры может быть эффективным литьевое соединение хрупких компонентов. Допустимая степень повреждения поверхности определяется требованиями к качеству и используемым покрытием.

Если голые отливки будут храниться в течение какого-либо периода времени, они должны быть сухими. Влажные условия способствуют росту белой ржавчины и поверхностной коррозии. Если вода для опрыскивания или закалки разлагается, что приводит к образованию кислотных соединений, коррозия может быть более сильной. Отливки должны быть покрыты или окрашены как можно скорее после литья и полировки, чтобы снизить риск загрязнения поверхности.

Отливки должны быть упакованы в сухие материалы, так как влажный картон образует кислоты, которые повреждают и чернят цинковые отливки.

0 Комментариев