Для изготовления деталей самолетов методом литья под давлением используются прочные и легкие металлы. Среди распространенных металлов - алюминий (например, A380), магний (например, AZ91D) и титан. Эти металлы выбирают потому, что они прочные и мало весят. Горячий расплавленный металл очень быстро вливается в стальную форму. Это позволяет создавать сложные формы и собирать меньше деталей. Так дешевле делать много деталей. Расплавленный металл вдавливается в форму под очень высоким давлением (обычно от 10 до 210 МПа).

Давайте разберем более глубокую информацию об аэрокосмическом литье деталей под давлением. Сюда входят уникальные методы, материалы, области применения, преимущества и т. д.

Спрос в аэрокосмической промышленности

Аэрокосмическая промышленность всегда нуждается в прочных и одновременно легких деталях. Однако традиционные методы сталкиваются с трудностями и часто не позволяют добиться таких результатов. Эти детали могут противостоять усталости и выдерживать экстремальные температуры и давление.

Поэтому в начале XX в, методы литья под давлением появились и развивались. Сейчас эти процессы широко популярны. Они позволяют изготавливать сложные детали за считанные секунды.

В качестве примера можно привести компоненты шасси, детали спутников и крепления двигателей.

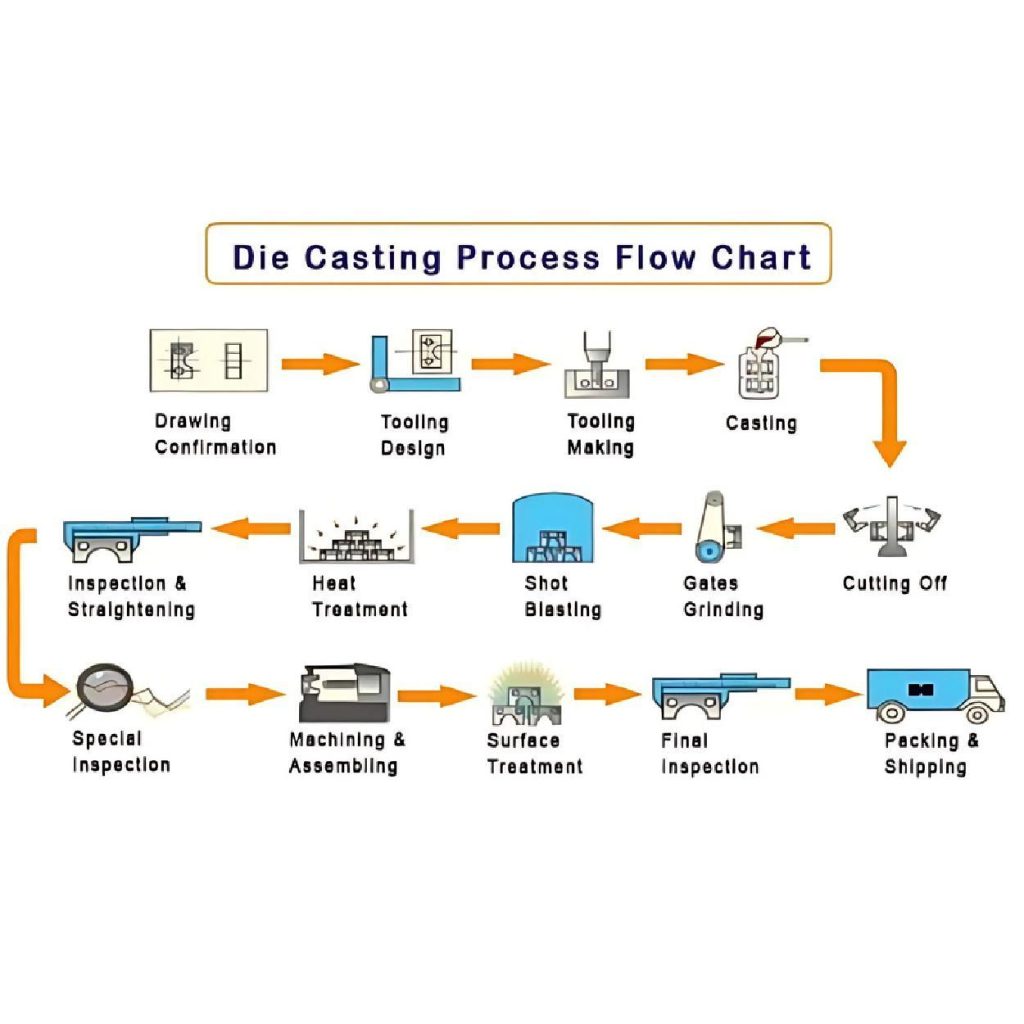

Литье под давлением состоит из простых этапов. Сначала материал расплавляется в печи. Затем литейщики перемещают этот металл к машинам и равномерно впрыскивают его в полость формы. Применяется высокое давление, и форма остается плотно закрытой до тех пор, пока детали не станут твердыми и не будут готовы к извлечению.

Преимущества литья под давлением для аэрокосмической промышленности

1. Точность и аккуратность

Производители изготавливают прецизионные аэрокосмические детали. Они следят за тем, чтобы деталь идеально подходила по точным размерам. Эта деталь также имеет допуски +/- 0,005 дюйма или лучше. Например, двигатели и турбины.

2. Сложные геометрии

Почему производителям требуются недели на изготовление пресс-формы? Потому что сложные формы деталей по-прежнему сложны для любого техника. Поэтому они следят за тем, чтобы пресс-форма обеспечивала прочность давления, точность и сложность охлаждения.

Таким образом, в процессе литья они получают различные формы с внутренними охлаждающими каналами и вырезами. Эти особенности позволяют повысить производительность детали и минимизировать расход материала. Например, литье под давлением позволяет получать сложные детали, достигая уровня сложности 8/10.

3. Снижение веса

С помощью литья под давлением можно изготовить от 15 до 25 % более легких аэрокосмических деталей. Такие детали способствуют снижению расхода топлива до 10% и уменьшению выбросов в атмосферу в самолетах и космических аппаратах. Кроме того, этот процесс минимизирует выбросы. Это способствует защите климата.

4. Экономическая эффективность

Процессы литья под давлением требуют меньше трудозатрат и механической обработки. Таким образом, экономия времени производства составляет около 50%, а денег - до 30%. Ускоренное производство также снижает общие расходы при сохранении высокого качества.

5. Минимизация материальных отходов

По сути, этот процесс способствует созданию более устойчивой и экологичной среды. Поскольку при этом используется меньше материала, а также минимизируются отходы при литье. Это может составлять около 70%.

Материалы для аэрокосмического литья под давлением

В аэрокосмической промышленности используется несколько вариантов материалов. В частности, предпочтение отдается следующим материалам, обладающим особыми свойствами.

- Алюминиевые сплавы

- Магниевые сплавы

- Цинковые сплавы

- Медные сплавы

Алюминиевые сплавы

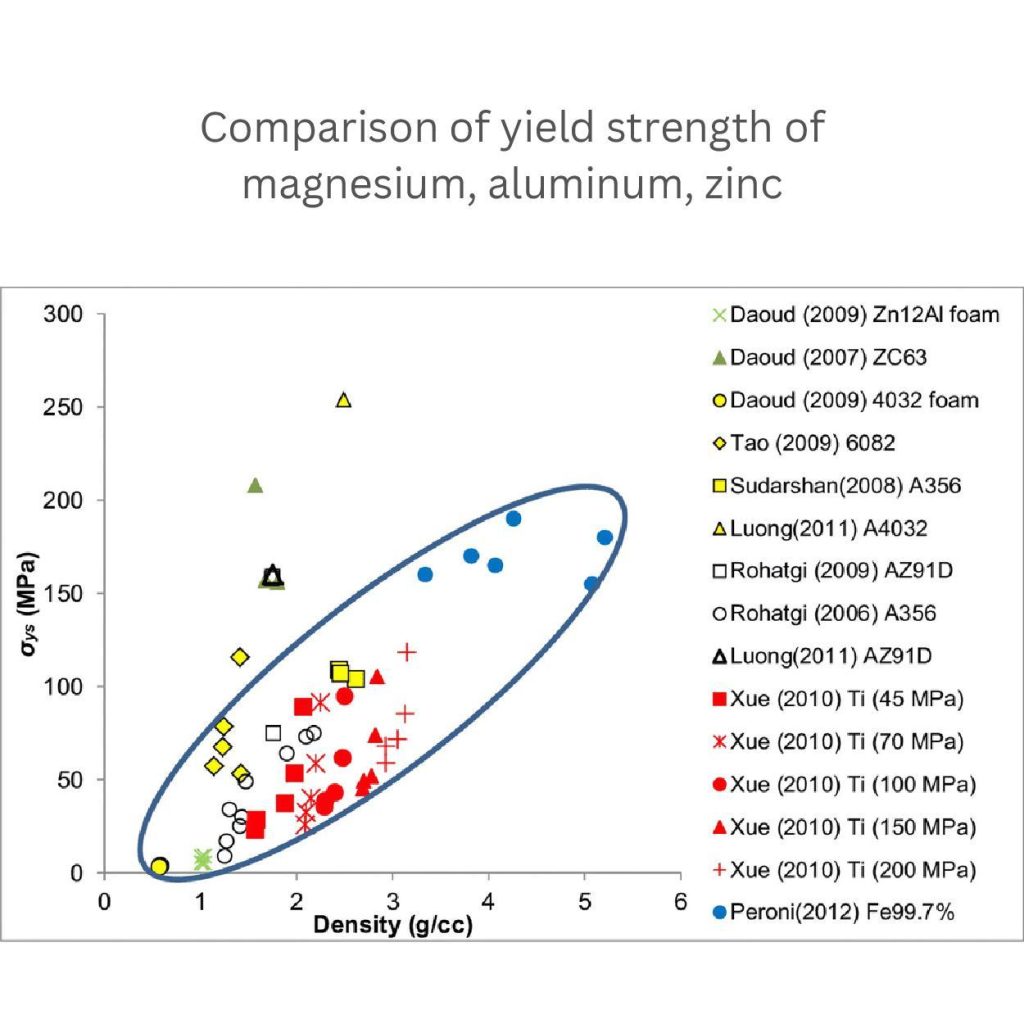

Все мы знаем, что алюминий известен своей общей особенностью - легкостью. Его соотношение прочности и веса составляет 90 000 фунтов на квадратный дюйм / 2,7 г/см³. Этот материал предотвращает появление ржавчины во влажных условиях в течение 1000 часов.

Алюминий также лучше переносит тепло и противостоит повреждениям. Все эти свойства металла очень важны для деталей самолетов. Это двигатели, корпуса, спутники и т.д.

Магниевые сплавы

Магниевые сплавы легки, но обладают прочностью деталей. Их соотношение прочности к весу составляет 200 МПа / 1,8 г/см³.

Производители могут легко формировать из них сложные детали. Он способен снижать вибрацию лучше, чем алюминий.

Кроме того, магниевые аэрокосмические детали, такие как опоры двигателей, спутниковые компоненты и детали ракет, остаются прочными. Они способны выдерживать постоянные нагрузки и уменьшать тряску.

Цинковые сплавы

Эти материалы прочны (40 000 фунтов на квадратный дюйм) и имеют высокое соотношение прочности и веса. Их плотность составляет 7,0, и они менее плотные, чем медь. В умеренных условиях они могут противостоять ржавчине в течение 500 часов.

Они легко поступают в полость пресс-формы и правильно распределяются, заполняя каждый уголок формы. Такая гибкость позволяет производителям изготавливать детали с тонкой отделкой.

Для изготовления деталей используют цинковые сплавы, поскольку они отличаются прочностью и легкостью придания формы. Например, мелкая фурнитура, детали двигателей и электронных систем.

Медные сплавы

Медь обладает удельной прочностью, которая составляет около 24,7 кН-м/кг. Они эффективно передают тепло (300 Вт/м-К). Она также защищает от ржавчины даже в условиях соленой воды в течение 2000 часов. Кроме того, медь является прочным (60 000 пс) материалом для аэрокосмических деталей, таких как теплообменники, электрические детали и компоненты ракет.

Инструментальные материалы для литья под давлением в аэрокосмической промышленности

Стальная форма

Знаете ли вы, что стальные формы очень распространены в литье под давлением? Потому что они прочнее, чем литая деталь, и выдерживают сильный нагрев. Вы можете использовать стальные формы для изготовления таких деталей, как крылья самолетов и детали двигателей. Удивительно, но стальные формы остаются прочными и служат более 100 000 раз без повреждений. Они также не теряют своей формы даже при сильном нагреве и давлении.

Алюминиевая форма

Вы найдете алюминиевые пресс-формы по более низким ценам и в облегченном варианте. Этот вид пресс-форм подходит для изготовления небольших деталей или прототипов. Например, вы можете изготовить тестовые образцы, такие как небольшие винты, зажимы или разъемы. Однако не стоит полагаться на формы из мягких металлов. Ведь они не выдерживают высоких температур.

Почему это важно?

Почему материал оснастки имеет значение при литье под давлением в аэрокосмической отрасли? Инженеры выбирают материал пресс-формы в зависимости от изготавливаемой детали. При этом они выбирают стальную или другую прочную форму, если деталь будет подвергаться большим нагрузкам или сильному нагреву. Однако для небольших или менее нагруженных деталей они выбирают алюминиевую форму, что позволяет сэкономить деньги и время.

Правила проектирования пресс-форм для аэрокосмических компонентов

Каналы охлаждения

В машинах для литья под давлением каналы охлаждения похожи на трубы или отверстия. Из этих каналов внутрь формы подается холодная вода или масло. Это преобразует расплавленные частицы в твердую форму и равномерно охлаждает форму.

Охлаждающие каналы предохраняют детали от усадки и неровной формы. Они обеспечивают точность детали. Для алюминиевых деталей поддерживайте температуру пресс-формы в пределах 180-220 °C.

Вентиляция

В платьях есть небольшие щели, называемые вентиляционными отверстиями. Эти зазоры позволяют воздуху выходить наружу. Представьте себе, что если в пресс-форме нет вентиляционных отверстий, то пузырьки, возникающие во время литья, могут испортить форму деталей. Эти пузырьки также влияют на прочность детали и приводят к появлению трещин.

Вентили также важны для тонких деталей. Они поддерживают их реальную форму, например, кронштейнов, чтобы сохранить их прочность.

Системы катапультирования

Производители добавляют штифты и пластины в системы выталкивания. Эти инструменты помогают выталкивать отформованную деталь из пресс-формы.

Штифты и пластины должны надавливать на детали с равномерным усилием. Таким образом, они не погнут и не сломают хрупкие детали.

Например, тонкие детали, такие как спутники, нуждаются в осторожном выталкивании. Чтобы они сохранили свою форму.

Процессы плавления при литье под давлением в авиакосмической промышленности

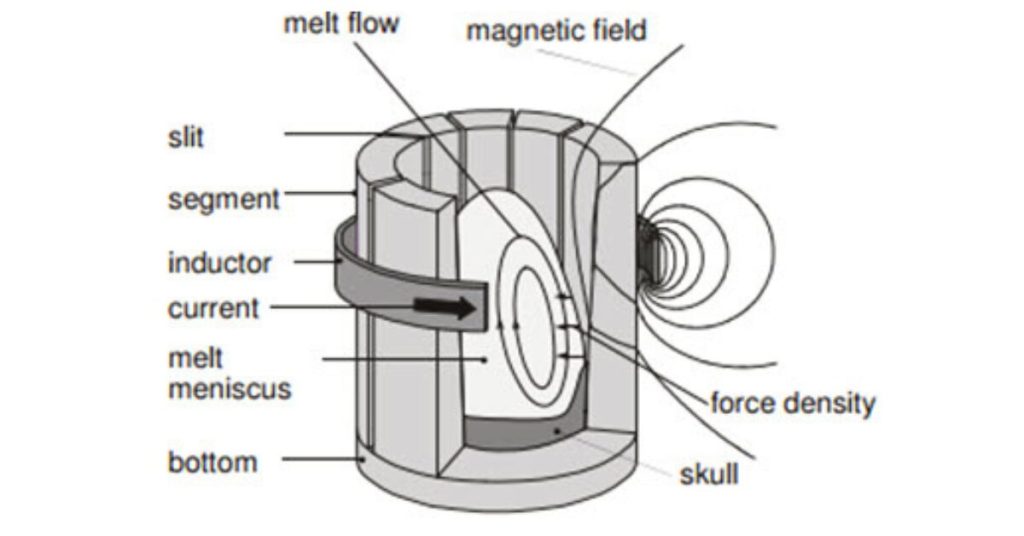

1. Индукционная плавка

Производитель использует переменный ток (переменный ток) для индукционной плавки. Этот ток генерирует магнитное поле. Это приводит к образованию ЭДС (электродвижущая сила). Эти силы равномерно и быстро расплавляют материал. Распространенными частотами переменного тока являются:

- Средние частоты (СЧ) около 1-10 кГц

- Высокая частота (ВЧ) около 10-100 кГц

- Очень высокая частота (ОВЧ) около 100-500 кГц

Однако температура зависит от типа материала. Например, алюминий для таких деталей, как блоки двигателей, плавится при температуре 650-700 °C. Кроме того, производитель следит за тем, чтобы в металле не было примесей, и он был чистым для использования в литье.

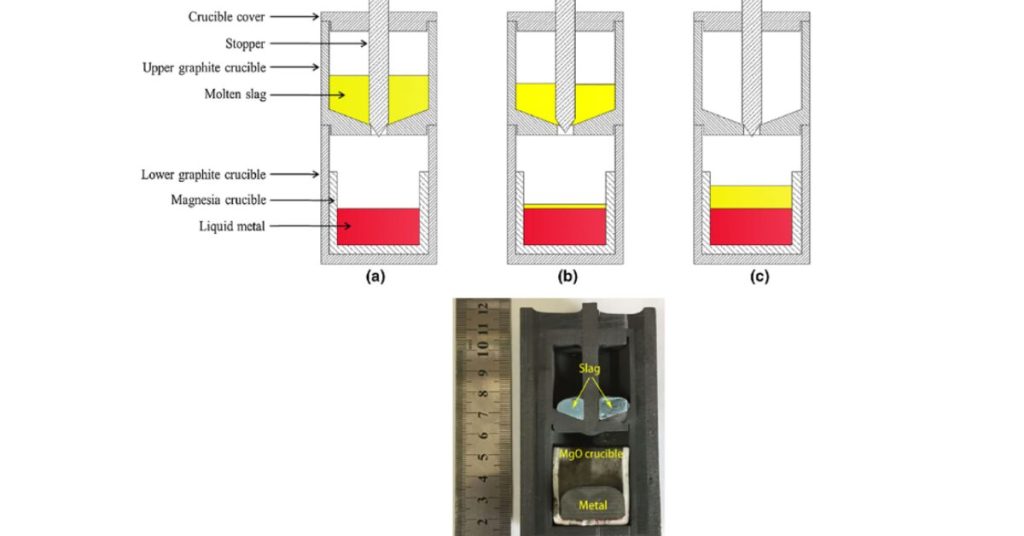

2. Плавление в тигле

Методы плавления в тиглях включают в себя различные параметры, особенно если они используют тепло для плавления материалов. Прежде всего, температура варьируется от 500 до 2000 °C, в зависимости от температуры плавления металла. Кроме того, производитель поддерживает температуру в диапазоне от 1000 до 1800 °C.

Они контролируют скорость нагрева в диапазоне от 1 до 10 °C/мин и дают металлу пропитаться от 30 минут до нескольких часов. Кроме того, они управляют тепловой поток при 1-10 кВт/м. Расход топлива на отопление варьируется и зависит от типа печи.

Однако если вы используете газовую печь, то ее расход может составлять около 1-10 м³/ч, а масляная печь - 1-10 л/ч. Производители плавят металл при атмосферном давлении, около 1013 мбар.

Но для вакуумного литья под давлением оно может составлять около 10-1000 мбар. Метод тигля очень прост. Он хорошо подходит для небольших деталей. Например, переключателей и электронных соединений.

Операции после обработки при литье под давлением в авиакосмической промышленности

1. Обрезка

Обрезка в аэрокосмической технике литья под давлением важна для удаления остатков металла вокруг отлитой детали. Производители очищают края с помощью отрезного станка. Эти машины обеспечивают гладкость и точность краев и углов. Ведь аэрокосмические детали должны иметь погрешность в кромках менее 0,1 мм.

2. Термическая обработка

Термическая обработка при литье делает аэрокосмические компоненты более прочными. Сначала производители расплавляют металлические детали, например алюминий, до 530 °C. Затем они быстро охлаждаются и вновь нагреваются до 160 °C. Этот процесс полезен для изготовления деталей, испытывающих большие нагрузки. Например, шасси.

3. Отделка поверхности:

Когда вы превращаете сырой металлический материал в конкретное изделие, оно должно нуждаться в дополнительной обработке поверхности, чтобы противостоять ржавчине и износу. Поэтому производители наносят несколько покрытий, например гальваническое или покрытие нитридом титана.

Например, на цинковые детали добавляют гальванические тонкие слои толщиной 5-10 мкм, чтобы остановить коррозию. Аналогично, анодированные алюминиевые детали содержат слой толщиной 20-25 мкм для защиты. На цинковые детали наносят гальванический слой толщиной 5-10 мкм, чтобы остановить коррозию.

Обзор технологий литья под давлением в аэрокосмической промышленности

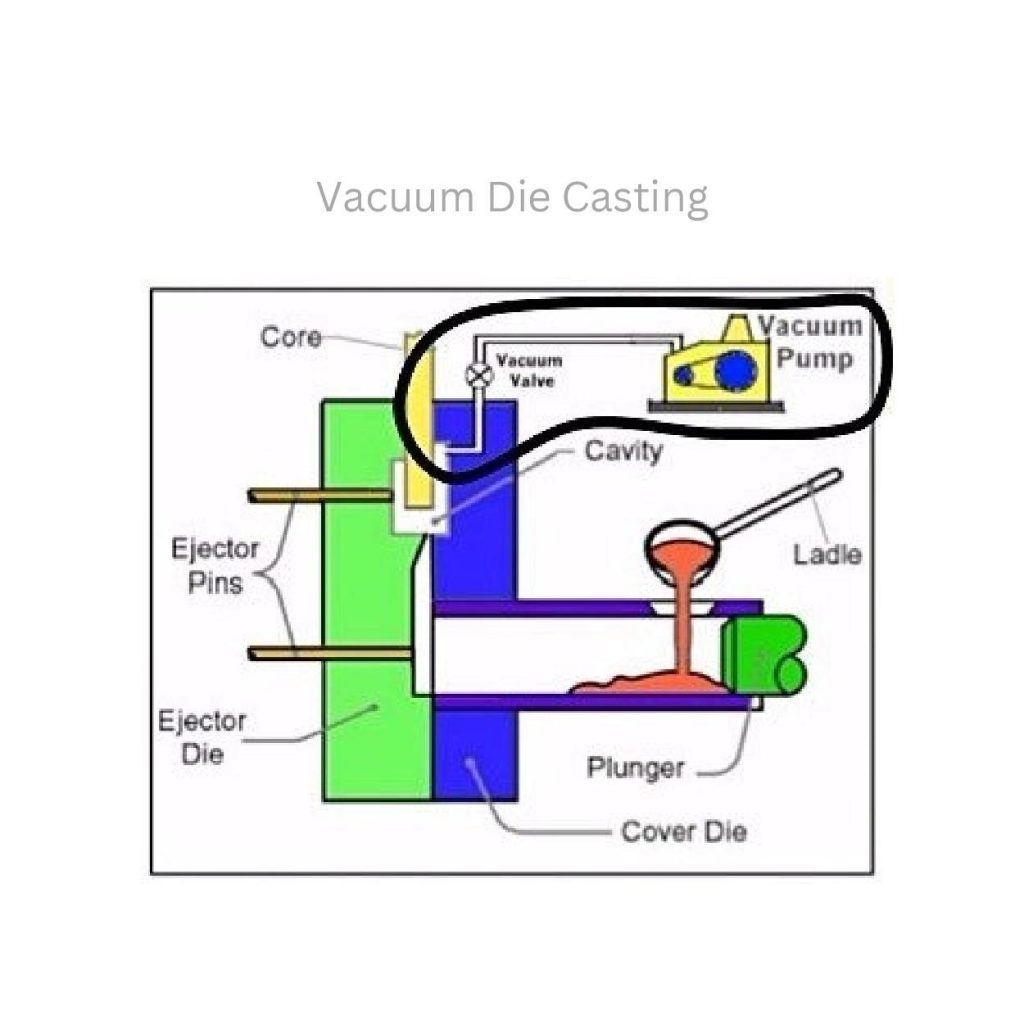

Вакуумное литье под давлением:

Вакуумное литье под давлением для аэрокосмической промышленности позволяет создавать безошибочные детали. Оно устраняет воздушную прослойку во время литья. Ведь наличие воздуха в форме приводит к образованию пузырьков. Это приводит к повреждению детали. Таким образом, этот процесс защищает деталь от пористости и трещин.

Используя эту технику, вы сможете получить более прочные и гладкие детали. Например, корпуса спутников должны избегать напряжений и трещин.

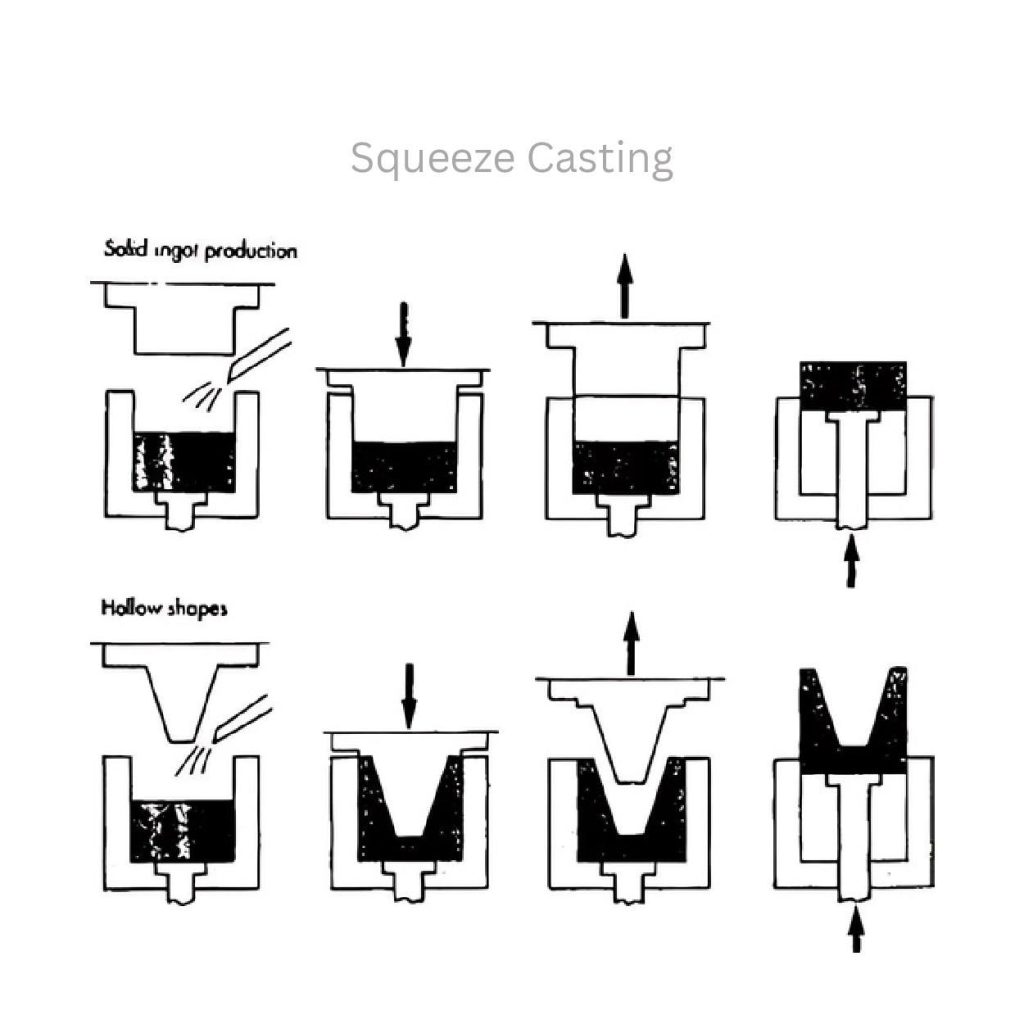

Литье под давлением:

Производители используют литье под давлением для изготовления более плотных деталей. Такие детали более долговечны и прочны. При этой технологии металл после остывания сжимается пуансоном или плунжерной деталью. При этом удаляются воздушные зазоры.

Для изготовления твердых слитков производители сжимают металл под давлением. Для изготовления полых форм они вставляют стержень в полость формы и прикладывают давление, чтобы заполнить окружающее пространство.

Литье под давлением полезно для производства тяжелых деталей, таких как кронштейны шасси. Ведь эти кронштейны должны выдерживать большой вес, не сгибаясь и не ломаясь.

Заключение:

Аэрокосмическая промышленность литьё под давлением это производственный процесс. Производители используют его для создания деталей самолетов жесткой формы. Они впрыскивают расплавленные металлы, такие как алюминий, цинк или магний, в штампы, чтобы получить изделия почти чистой формы. Процессы литья под давлением включают вакуумное или литье под давлением. Кроме того, производители выбирают подходящий материал для пресс-форм, чтобы повысить их производительность.

0 Комментариев