Что такое литьевая форма/инструмент?

Форма для литья под давлением, также известный как литейная оснасткаЗаполняет герметичную полость расплавленным металлом под высоким давлением и температурой. Металл быстро охлаждается, пока затвердевшая часть не станет достаточно жесткой для извлечения из формы.

Для изготовления формы для литья под давлением необходимо использовать высококачественную инструментальную сталь, например H13, DIN 1.2343 или 8407. Полость, сердечник и ползуны должны быть термически обработаны до нужной твердости, обычно HRC 48-52. Для обеспечения долговечности формы необходимо также обработать ее основание в соответствии с точными стандартами.

Чтобы изготовить высококачественную деталь, отвечающую требованиям заказчика по форме и дизайну, две половинки формы помещаются в литейную машину, работающую при необходимых температурах и давлении. Требования заказчика к размеру и геометрическим характеристикам детали напрямую влияют на стоимость оснастки для литья под давлением.

Выбор подходящей оснастки для литья под давлением зависит от различных факторов, таких как количество полостей, количество необходимых стержней или направляющих, вес формы для литья под давлением, процесс обработки, требования к чистоте поверхности, полировке и гальваническому покрытию, а также другие. Создание индивидуальной формы для литья под давлением - сложная задача.

При выборе литейная оснасткаУчитывайте такие факторы, как количество необходимых полостей, стержней или направляющих. Кроме того, подумайте о весе пресс-формы, процессе обработки, требованиях к чистоте поверхности, полировке и гальваническому покрытию. Каждый из этих факторов играет определенную роль в процессе принятия решения. Создание индивидуальной литейной формы - сложная задача.

Сегодня большинство производителей литья под давлением покупают формы для литья у Китай литья под давлением формы компании, потому что Китайский завод литейных форм мы можем изготовить высококачественную оснастку для литья под давлением с быстрым временем выполнения заказа и высокоточными штампами. если вы ищете алюминиевая литейная форма для вашего проекта, китайская компания по производству пресс-форм для литья под давлением будет одним из лучших мест для вас.

В этой статье мы расскажем об оснастке для литья под давлением и о том, как производитель форм для литья под давлением производит высококачественные компоненты для литья под давлением, используя наиболее экономичные методы производства.

При литье под давлением используются различные металлы, такие как цинк, магний, свинец, медь и алюминий (или алюминий). Каждый металл требует определенных требований к штампу для процесса литья. Например, в сериях Zamak 3, 5 и ZA может использоваться цинк. В сериях A356, A380, ADC 12, AL6061, AL6063 и других также может использоваться алюминий.

Описания и настройки, приведенные в этой статье, являются общими из-за этих различий. Там, где это возможно, приведены варианты, но они должны использоваться только в качестве базовой ссылки. Перед принятием окончательного решения заказчик и производитель литейных форм должны посоветоваться.

|

А-ПАРТИЙНАЯ ЛИНИЯ |

B-ЛИДЕР/ГИД |

C- Литейная часть |

D- Mold CAVITY & CORE |

E-RUNNER & GATES |

F-COLD CHAMBER |

F1-SPRUE HOLE |

|

Поверхность, на которой расположены две половинки литейной оснастки |

При закрытии пресс-формы выровняйте две фальшпанели в правильном положении |

Литейная деталь по требованию заказчика |

Средство для литья/средство для формовки |

Подача металла из |

Канал из какого металла |

Прогоны и ворота |

|

G-CORE INSERTS |

H-Фиксация/Плита |

I-ВОЗВРАТНЫЙ ШТЫРЬ |

J-ОБРАЗНЫЙ ШТИФТ |

K-ДВИЖЕНИЕ/B-ПЛАСТИНА |

L-ОПОРНАЯ ПЛИТА |

M- ПЛАСТИНЫ ВЫТАЛКИВАТЕЛЯ |

|

Небольшой круглый штифт или квадратный вкладыш, используемый для отливки отверстий или глубоких ребер. |

Крепление/пластина, которая |

Выталкивающий штифт, который отодвигает выталкивающую пластину назад |

Штифт, который освобождает покрытие от матрицы |

B пластина, которая содержит и поддерживает основные вставки. |

Опорная пластина B и пластина эжектора и зажимные пазы |

Закрепите и сдвиньте |

|

N-ОПОРНАЯ СТОЙКА |

НАПРАВЛЯЮЩАЯ СИСТЕМА ВЫБРОСА |

P-ЗАЖИМНОЙ ПАЗ |

||||

|

Особенности поддержания стабильности пластины B во время инъекций |

Система направляющих для вывода выталкивающих штифтов |

Крепления для фиксации половинок матрицы на станке |

Типы форм для литья под давлением

Существует несколько разновидностей форм для литья под давлением, каждая из которых отвечает определенным требованиям потребителя. Как правило, тип формы для литья под давлением зависит от требований заказчика. Ниже приведен список некоторых распространенных типов форм для литья под давлением.

1. Прототипирование литейной формы

Клиенты обычно заказывают прототипы, чтобы изготовить небольшое количество отливок в производственных условиях. Перед запуском в производство они позволяют провести всестороннее тестирование продукции и ознакомиться с рынком. Как правило, этот метод используется для новых проектов, находящихся на стадии разработки. Литье прототипов позволяет получить высококачественные детали без необходимости оплачивать расходы на оснастку.

Для моделирования литого компонента для последующего изготовления под давлением можно использовать различные методы создания прототипов. К ним относятся обработка прототипов на станках с ЧПУ и литье в песчаные формы, включающее процесс изготовления гипсовых форм.

2. Оснастка для быстрого литья под давлением

Оснастка для быстрого литья под давлением предполагает создание штампов и вставок быстрее, чем традиционный метод. Этот процесс пропускает такие этапы, как черновая обработка, термообработка и финишная обработка. Это позволяет быстрее изготовить необходимые инструменты для литья под давлением.

Для изготовления инструментов для быстрого литья под давлением обычно используется предварительно закаленная сталь для небольших объемов, от нескольких сотен до тысячи. Для таких небольших объемов мы иногда используем литье по выплавляемым моделям или гравитационное литье.

3. Производство Формы для литья под давлением

Это наиболее часто используемые типы литейные формы. Пресс-формы могут быть от простых до сложных, с различным количеством полостей и направляющих. Высококачественная инструментальная сталь (DIN 1.2343, DIN 1.2344, H13, 8407) формирует полости, сердечники, вставки, ползуны, а массивный блок держателя, известный как плита A и плита B, удерживает их на месте. Ниже мы перечислили типы форм для литья под давлением.

- Одногнездная оснастка для литья под давлением: эта оснастка производит одну деталь за раз.

- Многогнездная литейная форма: эта форма производит более одной литой детали одновременно.

- Инструментальная оснастка для семейного литья под давлением: с ее помощью за один цикл изготавливается несколько деталей из сплава для семейного литья под давлением.

4. Оснастка для литья под давлением

Инструментальная оснастка для литья под давлением - это инструмент, который удаляет побежалости, переливы и вспышки с литых деталей. К оснастке для обрезки относятся инструменты с одной или несколькими полостями, которые имеют ту же конфигурацию, что и оснастка для литья под давлением.

Для деталей, отлитых из сплавов, матрица может быть простой или сложной. Некоторые из них имеют простую конструкцию с открытием и закрытием, в то время как другие имеют несколько направляющих для процесса литья под давлением. В некоторых случаях для последующих операций обрезки используются многопозиционные литейные формы.

Для долговечности оснастки для литья под давлением требуется тщательная разработка и высококачественные материалы. Она так же важна, как и инструменты для литья под давлением, для обеспечения производительности и долговечности. Обычные литейные формы бывают самыми разнообразными.

Конструкция литейной формы и ее рассмотрение

Геометрия и конструкция детали из литейного сплава определяют сложность оснастки для литья под давлением. Небольшой размер и простая конструкция литой детали приводят к низким затратам как на оснастку для литья под давлением, так и на производство.

Приступая к реализации проекта по литью под давлением, следует рассмотреть его с точки зрения общих производственных затрат. Производитель форм для литья под давлением поможет заказчику определить целесообразность конструкции отливаемого компонента. Они также помогут с любыми дополнительными операциями, которые могут потребоваться, такими как механическая обработка, отделка или соблюдение определенных допусков.

Следующие факторы определяют литейные возможности и стоимость оснастки для литья под давлением:

Имеют ли ребра и стенки одинаковую толщину или значительно отличаются? Не приведут ли тонкие каналы конструкции к появлению в полости штампа крошечной, стоячей стальной вставки? Существуют ли конструкции, требующие очень маленьких вставок, которые могут быть сложны для литья? Есть ли в конструкции острые углы, способствующие образованию трещин под напряжением?

Для того чтобы правильно изготовить высококачественные инструменты для литья под давлением, необходимо тщательно продумать технические требования к отделке поверхности, вторичной обработке и герметичности. Чтобы спроектировать литейную форму для минимизации пористости в тех областях отливки, которые будут подвергаться механической обработке, необходимо тщательно проработать эти области отливки на начальном этапе.

Заполнение полостей формы требует определенных этапов, чтобы удовлетворить требования к чистоте поверхности отливки. Заказчик должен заранее объяснить производителю литья под давлением окончательные требования к компонентам отливки.

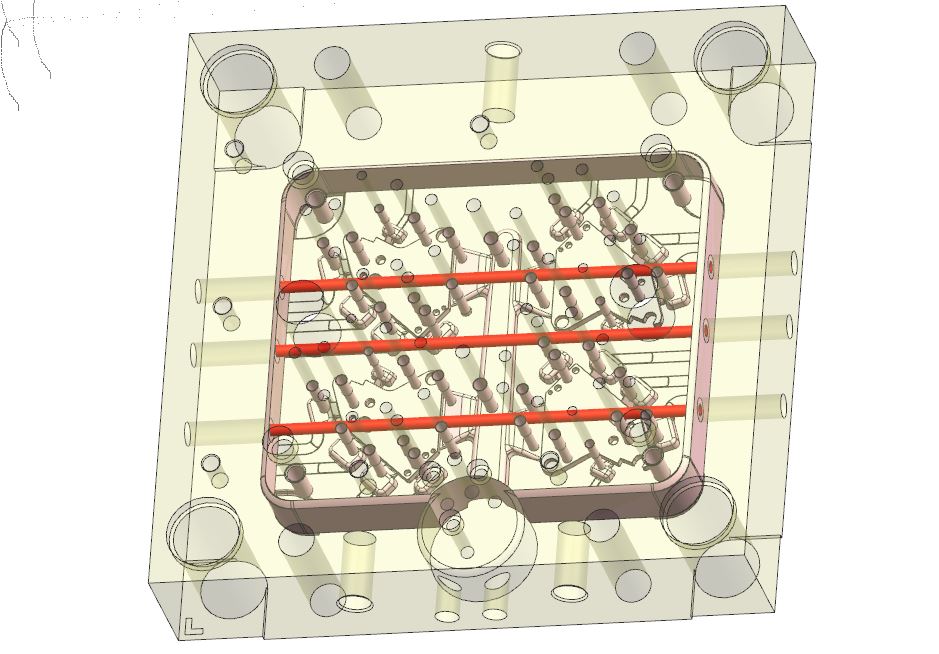

Формы для литья под давлением обычно состоят из четырех частей: основания формы, формующей полости и стержня, системы выталкивания, системы охлаждения и системы подачи. Ниже приведены руководства, в которых описаны наиболее распространенные компоненты, входящие в состав литейной формы.

Основание пресс-формы для литья под давлением

Формы для литья под давлением состоят из множества компонентов. Основание пресс-формы служит структурной опорой, на которой держатся все остальные компоненты пресс-формы. Мы делим основание пресс-формы на две половины: "подвижную половину" и "фиксирующую половину". Линию разделения мы называем линией разделения оснастки.

Открытие и закрытие литейной формы во время обычной работы создает опасность защемления вблизи линии разъема формы. Учитывая ее опасность, каждый работник должен знать об опасности защемления.

Расплав сплава также может выплеснуться через разделительную линию пресс-формы, если оснастка для литья под давлением не полностью закрывается во время впрыска. Это может привести к ожогам всех, кто находится рядом с литейной формой. Обычно эту область защищают защитные двери и экраны.

Основания пресс-форм обычно изготавливаются из S50C; иногда для плит A/B и плит выталкивателей используется 1.2311 или P-20. в нашем Китай литья под давлением формы Компания, мы в основном используем 1.2311 для A / B пластины и H13 или 8407 стали для полости и ядра, конечно, если вы хотите другие специально стали для вашего литья под давлением формы, большинство китайских производителей литья под давлением формы может удовлетворить ваши требования.

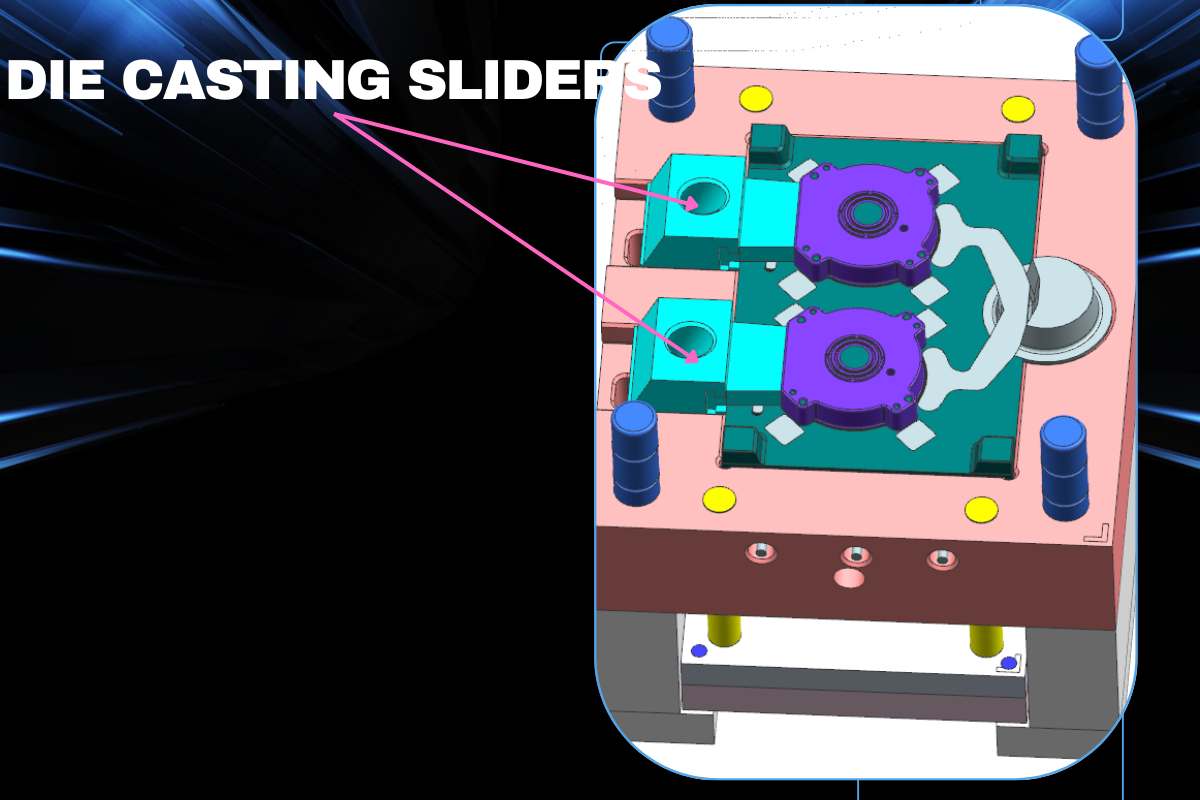

Слайдер для литья под давлением

Для того чтобы отлить поднутрения в литой детали, в форме для литья под давлением предусмотрены фиксированные стержни и ползуны для стержней. Это избавляет от необходимости вторичной обработки литой детали. Ползуны сердечника могут перемещаться с помощью различных типов движений, таких как цанговые или кулачковые движения. Чаще всего используются угловые штифты и гидравлические цилиндры.

Угловой штифт приводится в движение при открытии и закрытии литейной формы. К его преимуществам относятся отсутствие гидравлики и ограничительных клапанов, а также в целом более экономичный производственный процесс. Он ограничен коротким ходом ползуна и не контролирует цикл вытягивания ползуна. Его не рекомендуется использовать на верхних салазках.

Его ограничения заключаются в том, что он может использоваться только для перемещений с коротким боковым действием, а также в том, что вы не можете изменять частоту нажатия на ползун. При проектировании пресс-формы для литья под давлением не рекомендуется устанавливать этот тип ползуна в верхней части формы (в этом случае рекомендуется использовать ползун с гидравлическим цилиндром).

Гидравлический способ перемещения ползунов позволяет выбирать различные циклы, устанавливать ползуны на верхнюю часть формы для литья под давлением и извлекать отливку из формы без каких-либо проблем (как при использовании углового штифта).

Другими способами перемещения являются реечный, эжекторный и кулачковый. Выбор способа перемещения зависит от количества изготавливаемых деталей, размера штампа, длины пути перемещения ползуна, размера вырезаемой области и формы отливаемой детали.

Когда у вас есть проект, который нуждается в Китай литья под давлением формы Фасотри. Вы можете доверять производителю форм для литья под давлением, который даст вам наилучший совет относительно ползунов для стержней. Если вы не уверены, какой дизайн лучше всего подходит для вашего проекта литья под давлением, не стесняйтесь обращаться к нам, как к одному из ведущих Китай литья под давлением формы компанийМы предложим вам лучшие варианты в соответствии с дизайном вашей детали.

Литье под давлением Инструментальная оснастка Линия обработки деталей

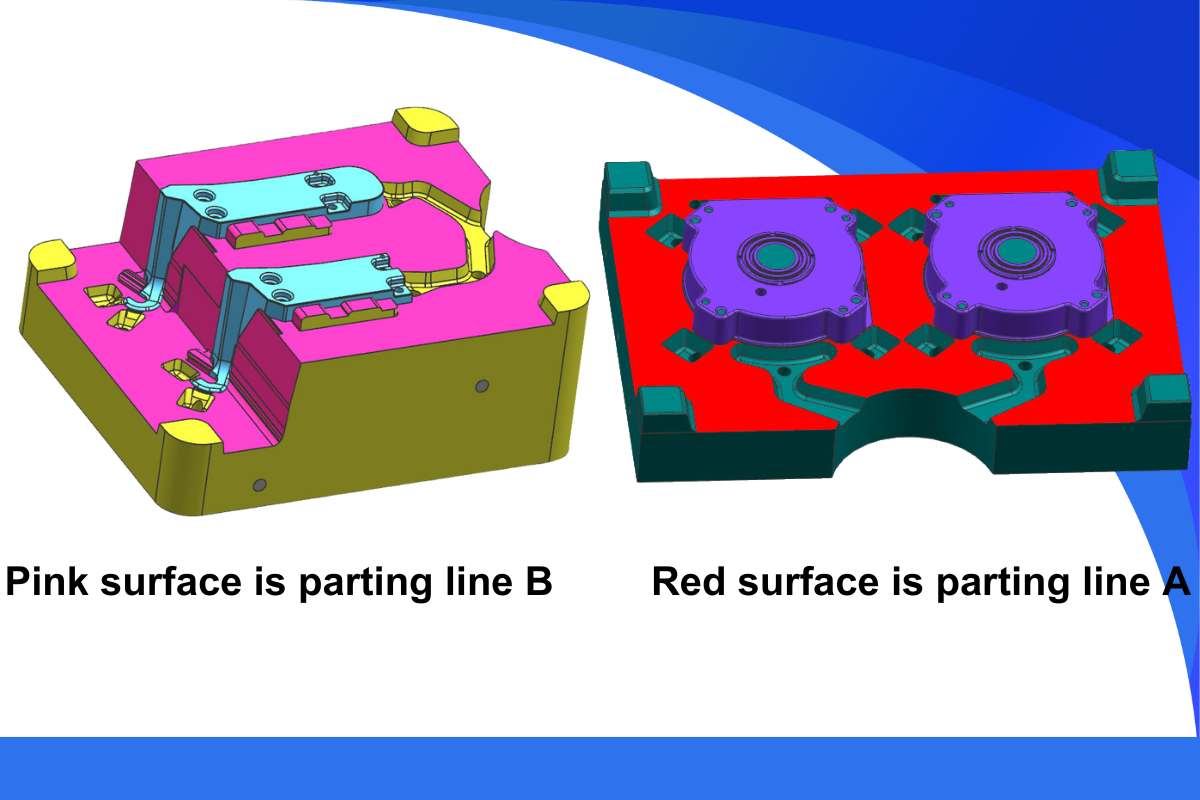

Линия раздела - это граница полости и сердцевины на отливке, которая обозначает область разделения между двумя половинами (фиксирующей и подвижной) литейной формы. Эта линия определяет, какая половина является фиксирующей, а какая - выталкивающей.

Эта линия также влияет на любые допуски, которые должны быть соблюдены в этой части отливки. Ниже приведены примеры двух типов линий разъема, в разделе "Проектирование и дизайн" представлены критерии допусков, учитывающие свойства детали на линии разъема штампа.

На чертеже отливки не всегда понятно, где должна проходить линия раздела. В тех случаях, когда конструктор детали указывает необоснованную линию раздела, изготовитель литейной формы должен проверить цель конструктора, приветствуется проектирование литейных форм чтобы узнать больше о проектировании форм для литья под давлением.

Для того чтобы отливка соответствовала заданным параметрам, крайне важно согласовать идеальное расположение линии раздела. Если деталь требует косметической поверхности, фиксирующая половина штампа обычно предназначена для создания этой поверхности, а на основной стороне размещаются выталкиватели, вставки и любые гравировочные знаки.

Если для отливки не требуется внешняя поверхность, ее можно изменить, чтобы использовать наилучшие условия для литья. При отливке деталей с косметической поверхностью заказчик должен заранее объяснить это производителю форм для литья под давлением, чтобы компания, производящая оснастку для литья под давлением, могла продумать расположение затворов, переливов и вентиляционных отверстий для обеспечения отсутствия помех на поверхностях внешнего вида или использования вторичных процессов для удовлетворения требований.

При наличии косметических критериев и в связи с тем, что регулярная, постепенная эрозия формы является неотъемлемой частью производственного процесса литья под давлением, клиент захочет рассмотреть конкретные меры по обслуживанию формы, чтобы продлить способность литейной формы создавать компоненты отливки с необходимой высококачественной отделкой поверхности. Вторичные операции на поверхности полости формы, такие как полировка, должны быть согласованы для поддержания стандартов литых деталей.

На рисунке 2 линия раздела "A" имеет закрытую линию раздела, что усложняет оснастку для литья под давлением и не дает хорошего результата. Расположение линии раздела "B" позволит лучше заполнить отливку и более чисто обработать ее, обеспечивая более длительный срок службы литейной формы и меньшую стоимость изготовления литейной формы.

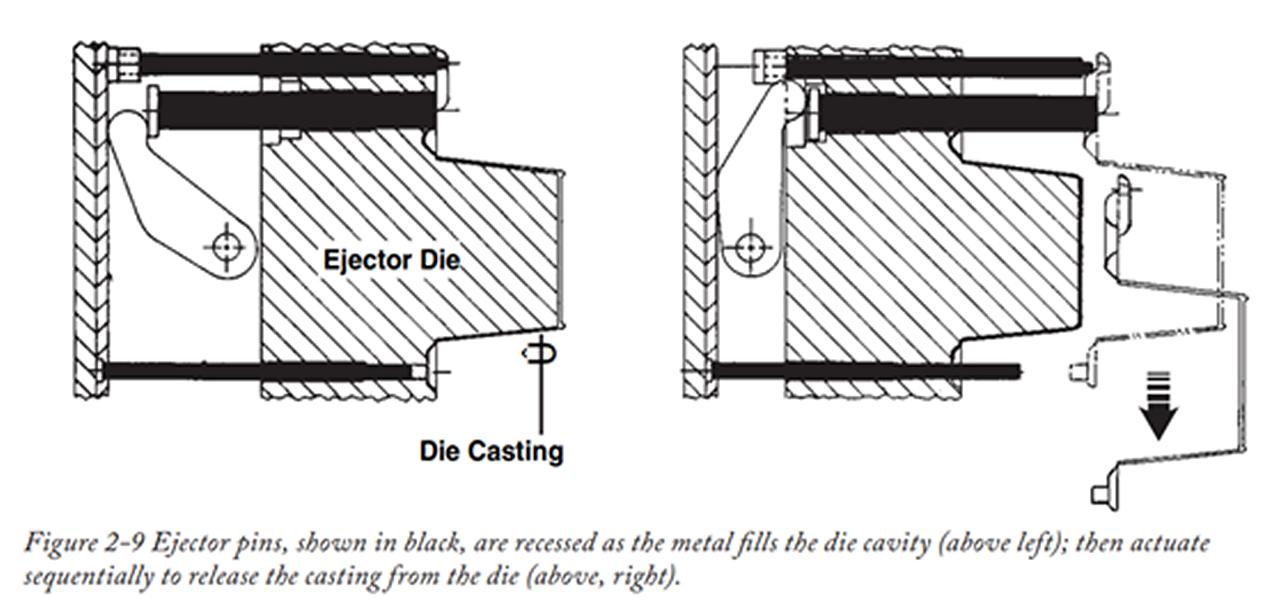

Выталкивающие штифты

После образования жидкого металлического сплава и застывания отливки в форме для литья под давлением выталкивающие штифты используются для выталкивания отливки из формы. Расположение, количество и размер выталкивающих штифтов определяются геометрией отливки, ее размерами и другими техническими характеристиками.

Поставщик оснастки для литья под давлением должен спроектировать выталкивающие штифты в нефункциональной области оболочки и убедиться, что оболочка может быть легко распакована без каких-либо повреждений или трещин. Рекомендации поставщиков оснастки для литья под давлением по размеру, размещению и количеству выталкивающих штифтов имеют решающее значение для успешного производства литых деталей.

Каждый выталкивающий штифт должен быть правильного размера и располагаться в штампе, и он оставляет небольшой след от выталкивателя на поверхности отливки. Из-за этого им не разрешается наносить внешний вид детали на поверхность.

Литые вставки

Каждая оснастка для литья под давлением отличается от других; вставка, которая отливается в форму, может потребоваться для размещения опорной поверхности, внутренней резьбы или другой уникальной особенности некоторых отливок. Компания, производящая литейные формы, часто может удовлетворить это требование в рамках стандартного процесса литья. Такое "литье со вставкой" дает преимущество, заключающееся в надежном закреплении вставки в отливке, что позволяет обрабатывать ее, пробивать и нарезать резьбу. Тем не менее, этого преимущества редко бывает достаточно, чтобы компенсировать дополнительные расходы, связанные с процессом литья со вставками.

Процесс литья вставки будет иметь Дополнительные расходы связаны с более длительным циклом процесса литья, необходимым для загрузки вставки в форму для литья под давлением, а также с технологией нагрева, необходимой для нагрева вставки перед ее установкой в форму. Но если этот процесс работает и хорошо решает вашу проблему, значит, он того стоит.

Направляющие штифты

Соосность двух половин штампа гарантируется направляющими штифтами и направляющими втулками (есть и другие компоненты), которые расположены по четырем углам штампа. К отливкам предъявляются критические требования по выравниванию размеров элемента в неподвижной половине штампа, который связан с элементом в подвижной половине штампа. Это выравнивание обеспечивается направляющими втулками в одной половине матрицы и направляющими штифтами в другой. Направляющие штифты могут быть выполнены в любой половине штампа.

Когда отливки извлекаются из формы или на форму распыляется средство для освобождения формы, направляющие штифты могут стать причиной зацепа из-за их выступания за линию раздела. Кроме того, направляющие штифты работают при высокой температуре и могут представлять опасность ожога.

Чтобы предотвратить неправильную сборку штампа, один из четырех направляющих штифтов обычно смещен. В некоторых исключительных случаях эти штифты могут иметь не круглую, а прямоугольную форму. Мы обычно называем такую конструкцию защитой от ошибок.

Направляющие втулки

Круглые отверстия по четырем углам пресс-формы называются направляющими втулками, которые представляют собой семейство направляющих штифтов. Направляющие штифты проходят через направляющие втулки при закрытии и открытии пресс-формы. Выравнивание двух половин пресс-формы - это цель направляющих штифтов и направляющих втулок. Если в пресс-форме для литья под давлением используются направляющие блоки, то вместо втулок с двух сторон направляющих блоков используются износостойкие пластины.

Опорные столбы

Внутри коробки выталкивателя в подвижном полуосновании пресс-формы предусмотрены колонны, которые проходят через плиты выталкивателя к плите машины или плите смыкания и обеспечивают лучшее литье детали. Эти круглые или квадратные колонны расположены на одной линии с полостями пресс-формы и предназначены для обеспечения поддержки основания формы и выдерживания силы впрыска.

Система выталкивателей расположена в камере выталкивателя. Она выполняет одну из четырех важнейших функций штампа, которая заключается в "обеспечении удаления затвердевшего металла".

Система выталкивателей состоит, как минимум, из выталкивающих пластин и штифтов, а также может включать направляющие штифты и втулки и другие сложные компоненты для обеспечения специальных функций выталкивания.

Возвратные штифты

Перед началом следующего цикла система выталкивателей возвращается в исходное положение с помощью возвратных штифтов. Имеется четыре возвратных штифта, которые расположены на выталкивающей пластине и простираются до линии разделения. Возвратные штифты не оказывают никакого усилия во время хода выталкивания; они перемещаются вместе с выталкивающими штифтами. Возвратные штифты соприкасаются с линией разделения и прижимают выталкивающую пластину обратно в исходное положение, когда машина закрывается.

В некоторых случаях между выталкивающей плитой и машиной для литья под давлением подключается выбивной стержень (K.O.), так что возвратные штифты становятся ненужными, а цилиндр выталкивателя отводит плиту в исходное положение перед закрытием формы для литья под давлением. Несмотря на дублирование, возвратные штифты все же рекомендуется использовать для обеспечения возврата выталкивающих плит в случае отказа.

В выдвинутом состоянии возвратные штифты представляют собой опасность зацепа и возгорания. Чтобы не зацепить или не задеть возвратные штифты, оператор должен следить за их расположением, когда тянется к ним для извлечения дроби.

Выталкивающая пластина

Головки всех выталкивающих штифтов закреплены выталкивающей плитой и пластиной фиксатора выталкивателя. Когда выталкивающая плита движется вперед, она тянет за штифты, выталкивая отливку из штампа. Машинное движение толкает выталкивающую плиту вперед.

Фиксирующая пластина выталкивателя

Прикрепленная болтами пластина выталкивателя удерживает головки выталкивающих штифтов на месте. Когда система выталкивателей возвращается в исходное положение, эта пластина необходима для удержания выталкивающих штифтов на месте.

Система управляемого выброса

В некоторых случаях к пластине выталкивателя и пластине фиксатора выталкивателя добавляются направляющие штифты и направляющие втулки. Это аналогично направляющим штифтам и втулкам линии разбора, которые используются для обеспечения равномерного и легкого функционирования системы выталкивания.

Линии охлаждения

В полости и сердцевине штампов всегда должны быть охлаждающие каналы; их функция - отвод тепла от расплавленного металла для затвердевания отливки.

Каналы охлаждения могут быть сконфигурированы для транспортировки масла или воды в качестве охлаждающей среды. Каналы охлаждения оснащены специализированными шлангами высокого давления и высокой температуры и соединительными фитингами, которые должны содержаться в отличном состоянии. В результате отказа может возникнуть опасность возгорания. Помимо опасности ожогов, фитинги должны поддерживаться в исправном состоянии, чтобы предотвратить утечку, а утечки должны быть оперативно устранены из-за риска скольжения и падения.

Бисквитный блок

В оснастку для литья под давлением с холодной камерой обычно входит отдельный блок из стали AISI H-13, расположенный в подвижной половине формы напротив холодной камеры. Этот блок обозначает начало системы распределения металлического сплава (бегунок) по литейным полостям.

Втулка для литника

Втулка литника выполняет важную функцию в форме для литья под давлением с горячей камерой, являясь границей раздела между жидким и твердым сплавом. В месте соединения сопла и литниковой втулки металл в сопле всегда должен оставаться жидким, в то время как металл в литниковой втулке должен затвердевать.

Пост с пружиной.

Столб литника выполняет ту же функцию, что и блок бисквита в форме для литья под давлением с холодной камерой. Для металла столб является первой частью системы. Чтобы инструмент для литья под давлением работал стабильно, очень важно, чтобы столб правильно охлаждался.

Кнопки остановки (Колонка ограничения хода)

Стопорные кнопки регулируют расстояние, на которое выталкивающие пластины могут перемещаться вперед и назад. Во время хода выталкивания пластины выталкивателя штампа толкаются системой выталкивания к кнопкам переднего упора. Сначала система выталкивания или возвратные штифты толкают или тянут пластину назад к заднему упору. Таким образом штамп подготавливается к следующему ходу.

Резюме

В пресс-форме для литья под давлением есть много других мелких компонентов, таких как винты, кулачки ползунов, полости, стержни и т.д., но в итоге мы пришли к выводу, что оснастка для литья под давлением состоит из пяти крупных частей, которые перечислены ниже:

- Основание пресс-формы, включая крепление основания полуформы и перемещение основания полуформы.

- Система выталкивателей, выталкивающая отлитую под давлением деталь из полости пресс-формы.

- Полости и стержни штампа, формирующие особенности отливки.

- Системы охлаждения, охлаждающие полость для затвердевания отливаемой детали.

- Система подачи, заполняющая полость литейной формы.

Из вышеизложенной информации вы знаете, что изготовление литейной формы - сложный и дорогостоящий процесс, поэтому мы предлагаем вам купить литейную оснастку у Китай литья под давлением формы заводПо сравнению с Европой и Америкой, работа с китайским производителем оснастки для литья под давлением сэкономит вам много времени и средств.

Материалы для литья под давлением

Если вы планируете изготовить оснастку для литья под давлением, используемые вами материалы для оснастки должны быть как минимум высокого, а лучше - высшего качества. Эти правила основаны на том, что при литье под давлением используются очень высокие температуры и давление.

Марка необходимой оснастки зависит от используемой части оснастки, сплава, из которого производится литье под давлением, важности конструкции отливаемой детали и количества деталей, которые будут изготавливаться на литейной машине. Перед выбором материала оснастки мы обычно спрашиваем заказчика, какое общее количество деталей требуется.

Ниже перечислены некоторые материалы для изготовления литейной оснастки:

Материалы для пресс-форм и полостей для литья под давлением

- Формы для литья под давлением для сплавов цинка/замака: P-20, H13, DIN 1.2343 или другая сталь того же класса. Цинковые сплавы, которые отливаются при самой низкой температуре в семействе цветных металлов, меньше всего изнашивают оснастку, что позволяет использовать низкосортную сталь, такую как P-20, в случаях, когда конструкция деталей относительно проста. Покупателей предупреждают, что если количество деталей очень велико (более 100 тыс.), то, чтобы избежать затрат на новую оснастку для литья под давлением, следует использовать высококачественную сталь, например H13.

- Формы для литья под давлением для алюминиевых, магниевых и ZA-сплавов: Как уже говорилось, высококачественная инструментальная сталь необходима для литейных форм, изготовленных из алюминия, магния или сплавов ZA. Однако инструментальная оснастка высшего класса всегда будет наиболее разумным вложением средств, если конструкция детали имеет очень важные характеристики или если рассматриваются большие объемы производства. В этом случае лучшими вариантами будут H13, DIN1.2344 и DIN 1.2343.

- Формы для литья под давлением для латунных сплавов: Литейные формы для медных сплавов отливаются при самых высоких температурах среди цветных сплавов; в этом случае высококачественная инструментальная сталь H13, 8407 и 1.2343 является предпочтительным вариантом для изготовления литейных форм для латуни.

Качественная сталь имеет сертификат оригинального металла; его предоставляют поставщики качественных материалов для оснастки. Существует несколько высококачественных марок стали для оснастки литья под давлением, таких как LKM, ASSAB, FINKL, DAIDO и др.

Материалы для вставок в полости штампа

Обычно сталь для вставки в полость формы такая же, как и для полости формы, но для некоторых небольших вставок или запорных зон может потребоваться специальная сталь с разницей в 3-5 градусов между полостью и сердцевиной. Это защитит полость в случае возникновения трещин или прожогов в зоне перекрытия.

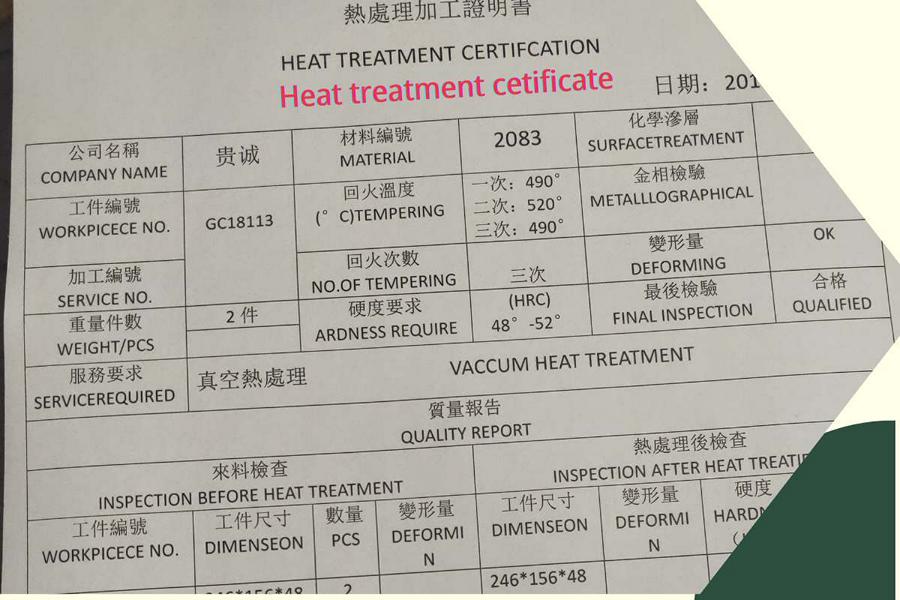

Термическая обработка штамповой стали

Качество термической обработки штамповой стали является критически важным этапом в процессе изготовления инструмента для литья под давлением. Использование высококачественных процедур термической обработки с быстрой закалкой имеет решающее значение для нормального срока службы инструмента для литья под давлением. Процедура термообработки должна быть тщательно сбалансирована, чтобы избежать деформации и сохранить металлургические свойства, возникающие в результате быстрой закалки.

Профессиональный поставщик термообработки должен позаботиться об этом процессе. Чтобы убедиться в качестве термообработки, необходимо также предоставить отчет о термообработке. Он аналогичен сертификату на инструментальную сталь; ниже представлен сертификат на термообработку.

Резюме для формовочной стали

Материалы штамповой стали имеют различные химические составы и механические свойства. Развитие высокоскоростной обработки и проволочно-вырезного электроэрозионного станка привело к использованию разнообразных инструментальных сталей, которые выбираются в зависимости от сложности полости и положения материала по отношению к расположению затвора.

Специальные инструментальные стали обладают уникальными характеристиками, однако при правильном применении они могут продлить срок службы инструментов для литья под давлением. Рекомендуется проконсультироваться с производителем оснастки для литья под давлением, чтобы определить возможные варианты для конкретной конструкции отливки, поскольку увеличение срока службы отливки, которого можно достичь, с лихвой компенсирует увеличение стоимости.

Контроль производительности литейных форм

Контроль пористости: Затвор, вентиляция и вакуум

Хотя от литья под давлением ожидается высокая прочность и целостность, некоторые изделия могут потребовать дополнительных процедур на этапах проектирования компонентов, конструирования литейной формы и производства в режиме онлайн. Дизайнеры, заботящиеся о пористости, должны знать о таких стратегиях, как удаление толстостенных участков из своих конструкций. Общие рекомендации см. в разделе "Проектирование изделий для литья под давлением". Перед определением параметров конкретной конструкции инженеру всегда следует проконсультироваться с профессиональным поставщиком литья под давлением.

Учитывая окончательную конструкцию компонента, литейщик будет придерживаться заданных рекомендаций по конструкции формы, включая литниковые, переливные и вентиляционные отверстия, чтобы надлежащим образом удалить воздух из полости формы и минимизировать пористость до приемлемого уровня. Если герметичность не является критерием литья, процесс может быть разработан таким образом, чтобы остаточная пористость попадала только в нефункциональные внутренние части отливки. Пористость допустима в некритических средах.

Хотя вакуумная система не заменяет собой соответствующую конструкцию изделия и формы, она может помочь оптимизировать заполнение формы, уменьшить газовую пористость и улучшить механические характеристики. Вакуумная система предназначена для удаления окружающего воздуха из полости формы во время литья, в результате чего создается отрицательное давление или вакуум. Форма для литья под давлением должна быть специально изготовлена для использования вакуумной системы, поэтому обсуждение приемлемого уровня пористости должно происходить задолго до проектирования литейной оснастки.

Тепловая балансировка

Сайт литейная оснастка Для получения продукции высочайшего качества машина должна работать при определенной, заранее заданной температуре. Размер отливки, количество полостей в форме, литьевой сплав и продолжительность цикла работы машины - вот некоторые переменные, которые влияют на эту температуру.

При такой хорошей температуре сплав впрыскивается в полость формы с высокой скоростью и быстро охлаждается, чтобы обеспечить возможность выброса. Внутренние линии охлаждения литейной формы должны быть сбалансированы для достижения такого быстрого и многократного охлаждения.

Правильная балансировка температуры в пресс-форме с помощью более совершенных линий охлаждения сокращает время цикла литья под давлением, улучшает качество отливок и продлевает срок службы литейной оснастки.

Различные участки оснастки для литья под давлением могут нагреваться или охлаждаться до разных температур; например, полость и сердцевина формы иногда имеют разную температуру.

Линии масляного отопления

Использование каналов горячего масла в оснастке для литья под давлением иногда применяется для достижения дифференцированного нагрева различных участков формы с целью создания специфических элементов конструкции отливки. Системы горячего масла нагревают определенное масло до заданной температуры перед тем, как направить его через форму, так же, как это делают линии водяного охлаждения. Могут использоваться как линии водяного охлаждения, так и линии нагрева горячего масла.

Увеличенный срок службы форм для литья под давлением

Хотя высококачественная инструментальная сталь является первым фактором оптимального срока службы оснастки для литья под давлением, существует ряд фирменных технологий, которые могут быть использованы для увеличения срока службы оснастки для литья под давлением. К ним относятся химическая обработка формы, погружение ее в специализированные ванны и использование методов дробеструйного упрочнения.

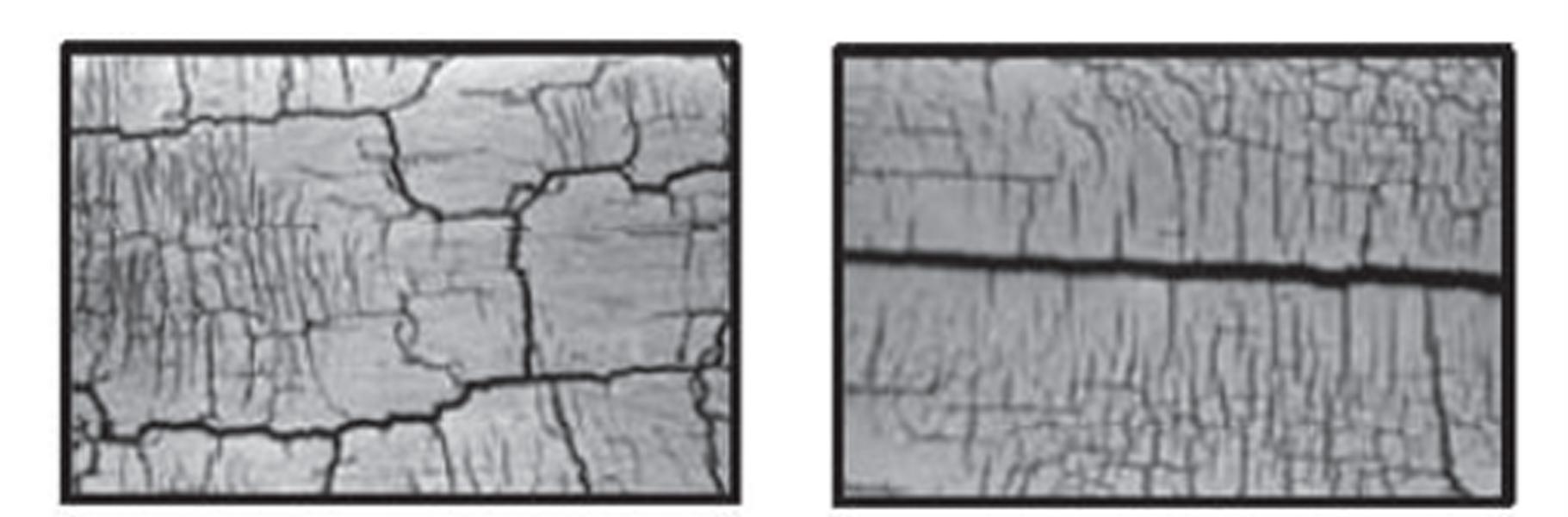

Когда речь идет о конкретной конструкции литейной детали, производитель литья под давлением может рассказать о предполагаемой эффективности таких мер по предотвращению раннего износа литейной формы. Термическое усталостное растрескивание или тепловой контроль - распространенный способ разрушения литейной формы. В этом случае необходимо использовать DFM (Дизайн для производства) отчет должен быть выполнен до начала изготовления литейной оснастки.

Проверка на наличие трещин.

После некоторого времени использования (обычно начиная с 70-10 тысяч выстрелов) на инструментах для литья под давлением появляются мелкие трещины и более крупные трещины в некоторых полостях. И то, и другое важно для срока службы инструментов для литья под давлением.

Ниже показана похожая трещина, образовавшаяся в литейной форме. Проверьте полость и поверхность литейной детали более тщательно, и вы обнаружите наличие мелких или крупных трещин. Компании, производящие формы для литья под давлением, должны всегда следить за качеством деталей во время производства отливок.

Предварительное планирование вторичной обработки

Большинство отливок под давлением изготавливается в состоянии "почти готовом к использованию", и многие детали, полученные литьем под давлением, могут использоваться непосредственно в качестве конечных продуктов. Повторяемость процесса и близкие допуски, обеспечиваемые литьем под давлением, делают детали, изготовленные методом литья под давлением, пригодными для экономически эффективной вторичной обработки.

Добавив установочные отверстия или установочную поверхность заподлицо, можно изготовить отливку под давлением для точной подгонки к обрабатывающему оборудованию. Отливки под давлением могут быть подвергнуты практически любому виду механической обработки, включая сверление, нарезание резьбы, развертывание, штамповку и т. д.

Компания, занимающаяся литьем под давлением, может выполнить такие операции механической обработки, как измерение и другие вторичные процессы по мере необходимости. Правильное проектирование детали и инструмента для литья под давлением для достижения оптимального качества и экономии на вторичной обработке позволит значительно снизить конечную стоимость литых деталей.

Если у вас есть проект литья под давлением, требующий жестких допусков, обработки поверхности и других специальных требований, вам необходимо заранее обсудить это с поставщиком литья под давлением. Если у вас есть вопросы, не стесняйтесь обращаться к нам.

Особенности измерения

Какие измерительные приборы будут использоваться при производстве литья под давлением и вторичной обработке, и какие критические компоненты программы литья под давлением?

Манометры могут использоваться для контроля отливки в отлитом состоянии и после обработки.

Манометр может быть атрибутивным, что, по сути, является проверкой "годен" или "не годен", которая возвращает либо хорошую, либо плохую деталь. Измерительный калибр также может использоваться с компьютером для документирования переменных, сбора данных и записи CPK. Для проверки отливки может потребоваться несколько измерительных приборов: один для проверки отливки в отлитом состоянии, а другой - для проверки полностью обработанной детали.

Могут потребоваться калибры для пробок и резьбы, а также калибры для чистовой обработки или стандарты для окрашенных поверхностей. Заказчик должен рассмотреть вопрос о калибровке как часть пакета оснастки. Требования к калибровке должны быть как можно скорее решены менеджерами по контролю качества заказчика и литейщика, чтобы обеспечить выполнение требований к печати деталей.

Унаследованная оснастка

В вашей компании может произойти перенос пресс-формы для литья под давлением с одной формы для литья под давлением на другую, и это может вызвать некоторые эксплуатационные вопросы у нового производителя литья под давлением. Например, форму для литья под давлением необходимо установить в машину для литья под давлением другого типа, и, возможно, потребуется изменить размер гильзы или систему выталкивателей в соответствии с требованиями машины для литья под давлением.

В некоторых случаях заказчик может передать литейную форму от одного поставщика литья под давлением другому. В этом случае у нового производителя форм для литья под давлением возникают некоторые вопросы, о которых заказчик должен знать. Возможно, форму придется установить в машину для литья под давлением другого типа. Это может потребовать внесения некоторых изменений в систему выталкивания формы, а также в дробовую втулку.

В этом случае оснастка для литья под давлением должна быть проверена как заказчиком, так и новым поставщиком литья под давлением, чтобы убедиться в отсутствии видимых проблем с ней. Они также должны проверить, есть ли в пресс-форме для литья под давлением соответствующие концевые выключатели и гидравлические цилиндры. После такого анализа можно определить и согласовать стоимость адаптации, прежде чем новый поставщик литья под давлением вложит значительное количество времени и денег в предпроизводство.

Руководство по работе с базой данных

При использовании баз данных расценки на литье часто основываются на предпосылке, что все базы данных САПР, предоставленные для создания оснастки и изготовления компонентов, являются всеобъемлющими, функциональными и не требуют обновлений.

Базы данных можно считать неполными и непригодными для использования, если:

- Геометрия литой детали физически не поддается формовке.

- Угол наклона и радиус не наносятся на чертеж отливки.

- Линия и геометрия поверхности не соединены в пределах 0,001".

- Линия разделения не имеет четкого дизайна.

Формат файла базы данных важен при изготовлении оснастки для литья под давлением. Файлы STL обычно используются для разработки прототипов деталей. Файлы формата Stp или IGs в основном работают со всеми производителями литья под давлением; мы предлагаем вам отправить эти данные вашему поставщику для получения предложения.

2D-чертеж необходим для обеспечения жестких допусков, вторичной обработки и чистоты поверхности. 3D-чертеж используется для изготовления оснастки для литья под давлением, а 2D-чертеж - для производства качественного литья.

Литейная оснастка Срок службы

Литье под давлением Производителям часто задают вопрос: "Сколько выстрелов прослужит литейная оснастка до изготовления новой?" или "На сколько выстрелов вы дадите гарантию на литейную оснастку?". Лучше спросить: "Что мы можем сделать, чтобы максимально увеличить срок службы литейной оснастки и как минимизировать затраты на ее замену?" Формы для литья алюминия и меди под давлением изнашиваются быстрее, чем формы для литья цинка, из-за агрессивной природы и высоких температур плавления материалов, из которых производится литье под давлением.

Геометрия, дизайн и форма деталей также влияют на срок службы литья под давлением. В целом алюминиевая оснастка для литья под давлением может прослужить 50-70 тысяч выстрелов и может начать трескаться, а цинковая - 100 тысяч, но это не всегда одинаковый результат; некоторые из них могут быть меньше, а некоторые - больше. Существует множество факторов, влияющих на срок службы инструмента. Если у вас остались вопросы, то вы можете связаться с нами.

GC Precision Mould является одним из 10 лучших китайских производителей литейных форм, мы можем предложить вам высокое качество литейных форм с длительным сроком службы более 100 тысяч выстрелов, если вы ищете китайскую компанию по производству литейных форм, мы будем одним из ваших лучших партнеров.

RFQ

1. Какой тип материала следует использовать для оснований и вкладышей литейных форм?

An: Для основания пресс-формы можно использовать S50C, 1.2311; для полости и сердцевины лучше использовать H13, 1.2344 и 8407.

2. Какова надлежащая степень и процедура термической обработки полостей литейной формы?

An: Для полостей и стержней литейных форм HRC48-52 градуса, и необходимо проверить отчет о термообработке для контроля качества.

3. В чем разница между прототипом формы для литья под давлением и оснасткой для быстрого литья под давлением?

An: Прототипная оснастка для литья под давлением обычно является одноразовой (1-10 штук), в то время как оснастка для быстрого литья под давлением - это оснастка для небольших партий (100-1000 штук).

4. Для чего используется оснастка для литья под давлением?

An: Обрезная оснастка для литья под давлением используется для обрезки бегунка литой детали.

5. Что мы должны отправить поставщику, чтобы изготовить высококачественную оснастку для литья под давлением и литые детали?

Файл формата An: Файл формата STP или IGS должен быть отправлен производителю литья под давлением для изготовления формы, а 2D-чертеж - для производства отливки. Необходимо указать, есть ли у вас жесткие допуски, вторичная обработка или отделка поверхности.

6. где лучше всего купить формы и горжетки для литья под давлением.

An: чтобы сэкономить, мы предлагаем вам найти Китай литья под давлением формы компании для изготовления форм и изделий для литья под давлением.

7. Сколько времени требуется для изготовления формы для литья под давлением?

An: Это в основном зависит от размера и геометрии детали, обычно время выполнения заказа для литейная форма производство займет 5-10 недель, и в основном Китайская компания по производству форм для литья под давлением будет в состоянии сделать короткий срок, чем другие страны. Отправьте нам ваш проект литья под давлением, и мы сообщим вам подробное время выполнения заказа для вашей формы для литья под давлением.

0 Комментариев