Zinc Die Casting Manufacturer in China: Zamak 3, Zamak 5 Die Casting Components

OEM Contract zinc die casting components manufacturing services with zamak 3, zamak 5…

Zinc Die Casting Services, Its Process, Applications, and Design Tips

När det gäller tillverkning av metalldelar, pressgjutning av zink components are a high-demand option. It uses different alloys to make complex zinc metal parts. These parts have strong mechanical properties. In addition to their strength, these parts possess exceptional mechanical properties. That is why they are widely used in different applications. Here, we will discuss these applications in detail. Additionally, we will discuss its whole process, design tips, advantages, disadvantages, and alternatives in detail.

Vad är zinkgjutning?

It is a metal alloy casting process that used to manufacture zinc alloy casting components. First, the zinc alloy melts down into a molten state. Next, high pressure forces the molten zinc alloy into a die cavity (metal die casting mold). Then the zinc attains the shape of a die. The zinc then cools down and is ejected from the die. Therefore, this technique is best suited for making large volumes of medium-zinc alloy die casting parts. People often use this process to produce highly accurate parts. Additionally, it can deal with different zinc alloys, i.e., Zamak (zamak 3, zamak 5), and ZA series.

What are the processes involved in zinc die-casing Process?

When you are looking for Zamak die casting components, the best option is looking for a die casting company who is professional in zinc die casting services. in that case to understand the zinc casting process is very important for you to slect the right supplier. Here is a detailed description of the steps involved in making zinc die casting components.

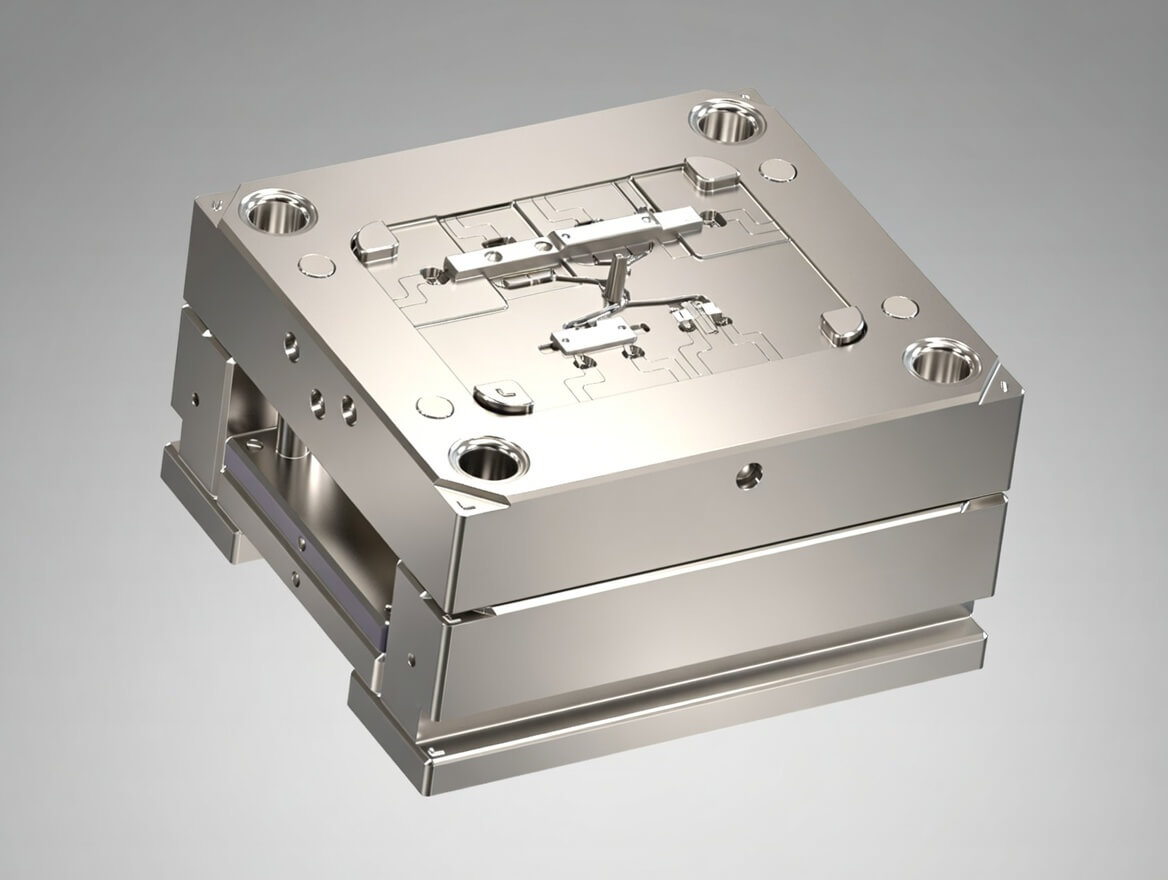

1. Design Zamak Part and Tooling

Zinkgjutning börjar med designfasen. Denna fas kan omfatta design av zinklegeringsdelar och verktygsdesign. Ingenjörerna använder smart programvara, t.ex. CAD eller CAM, för att utforma delarna och verktygen. De lägger till alla de små detaljerna i designen för att säkerställa zinklegeringsdelens precision. De tar noga hänsyn till följande aspekter av detaljdesignen:

- Dragvinkel: For every zinc alloy die casting parts that must have draft angle, The normal draft angles is between 1-3 degrees. It helps remove the zinc alloy part from the die. some times for some speical zinc die casting parts, 0.5 degree can be applied, this is according to the part design.

- Väggens tjocklek: They maintain a uniform wall thickness. So, they can prevent defects and allow proper filling. for zinc die casting parts the min wall thickless is 0.8mm, but this is designing on the design geomitry, if you do now know about this, we suggest you find a professional zinc die casting partner designer, or you can contact us for help.

- Revbensspjäll och filéer: Ingenjörerna införlivar ribbor och filéer i sina konstruktioner. Ribborna bidrar till att förstärka komponenten av metallegering. Profilerna hjälper till att undvika skarpa hörn för att förhindra stress.

Furthermore, in zinc die casting tooling design, the tooling designer engineers will design the completely 3D and 2D tooling drawing according to part design, and create the BOM list for all of components, for zinc die casting tool that requires high-quality steels like H13, 8407, and 1.2344. This die comprises two halves, i.e., the cover die (fixing half) and the ejector die (moving half). Therefore, we have properly designed the die to align with the CAD designs. It guarantees that the final part will be exactly match a die.

2. Melting and Injection to trial the tooling

Once die casting tooling manufacturing completely, then we start to trial the tool, this step includes the melting of the zinc material. This is usually done in a furnace. We make sure to adjust the temperature between 700°F and 800°F (370°C and 430°C). This range helps to keep the zinc metal in a molten state. After that, the molten zinc is allowed to be injected into the die-casting tooling by the machine. This hot chamber die casting machine comprises a punch, a die cavity, and a cooling chamber. After injecting the molten alloy into the mold, the punch applies high pressure, forcing it into the die cavity. Then the molten zinc takes on the shape of a die and achieves all of its dimensions.

3. Kylning och stelning

Once the injection process is finished, the molten zinc is cooled by the cooling system. The steel mold starts to cool down the molten zinc rapidly. But this cooling has certain limits. it is usually fastened up using the cooling channels. The coolant, or water, is allowed to pass through this channel. They help cool the zinc alloy. After cooling, the zinc starts to solidify. At this stage, it takes the mold dimensions. Besides this, fast cooling helps get fine-grained structures with high strength. Additionally, this cooling time depends on the part size and its complexity. Simpler designs cool down earlier.

4. Utskjutning och trimning

The zinc die casting manufacturing process’s final step is the ejection and trimming of the zinc alloy part. After solidification, the die opens. Then the ejector pins start to push the part out of the mold. This mold is designed smartly. It can easily come out of the die cavity without causing any damage. Additionally, if there is excessive material, i.e., flash, it attaches around the edges of the zinc alloy part. It is important to remove it. The trimming process accomplishes this. This process can use different mechanical operations, such as cutting, grinding, or filing. All of these processes result in the production of fine parts.

5. Sekundära processer

Some parts are finalized after trimming. But a few of them need additional processes. They can get a better appearance and specific dimensions. For example, drilling holes, threading, machining, or refining surfaces. While some zinc die casting parts may need better appearance and additional properties like corrosion resistance and functioning, they can undergo the painting process. Moreover, some zinc alloy die casting components may need durable finishing. They can tolerate harsh environmental conditions; they may need plating or powder coating process.

Finally. if you are looking fir zinc die casting services, we suggest you contact a die casting manufacturer who can do one stop services for you, in that case you only need to talk with one supplier, we are a die casting company in China that offer zinc die casting services from part design, tool design, die casting tooling manufacturing, mass production, secondary machining, surface finish inspection, packing, assembly, and delivery. Kontakta oss to get a quote in 24 hours.

Vanligt förekommande zinklegeringar för pressgjutning

Här är de olika legeringarna av zink. De har olika tillämpningar inom olika områden. Låt oss diskutera deras egenskaper, sammansättning och tillämpningar i detalj.

|

Legering av Zn |

Sammansättning |

Fastigheter |

Typiska tillämpningar |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Bra balans mellan styrka, duktilitet och gjutbarhet |

Bildelar, hårdvara, elektriska höljen |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Högre hållfasthet och hårdhet, bra krypmotstånd |

Kugghjul, spakar, små mekaniska komponenter |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Överlägsen duktilitet och flytbarhet, hög renhet |

Elektroniska kontaktdon, precisionskomponenter |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Högsta hållfasthet och hårdhet bland Zamak-legeringar |

Kraftiga mekaniska delar, verktyg |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Hög hållfasthet och hårdhet, goda bärande egenskaper |

Lager, bussningar, små maskindelar |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Hög hållfasthet, hårdhet, god gjutbarhet |

Strukturella delar, komponenter med hög belastning |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Högsta hållfasthet och hårdhet, lägre densitet |

Tunga applikationer, stora maskindelar |

Grundläggande konstruktionstips för pressgjutning av zink

Here are some important tips, you can use to make zinc die casting components more effective and efficient. When you need zinc die casting services, below tips may still help you with your Zamak die casting project, becauase your supplier will not understand the purpose of your zinc casting components, of course if you want your supplier to do the design for you, then they should handle those factors.

|

Designaspekt |

Grundläggande tips |

Förenklade ritningar |

|

Utkast till vinklar |

Inkorporera utkastvinklar (vanligtvis 1-3 grader). |

|

|

Väggens tjocklek |

Håll en jämn väggtjocklek (0,040-0,120 tum för zink). |

|

|

Revben |

Lägg till ribbor för att förstärka områden utan att öka den totala tjockleken. |

|

|

Filéer |

Använd filéer i stället för skarpa hörn (radie på 0,020 tum eller mer). |

|

|

Underskärningar |

Minimera underskärningar eller använd skjutkärnor om det behövs. |

|

|

Chefer |

Utforma bossor med lämplig höjd och diameter (förhållandet 1:1 till 3:1). |

|

|

Hål och spår |

Utformning med konsekvent storlek och avstånd (minsta diameter 0,040 tum). |

|

|

Texturering |

Lägg till texturer på plana ytor för att förbättra estetiken. |

|

|

Toleranser |

Använd realistiska toleranser (±0,002 till ±0,005 tum). |

|

|

Avskedsansökan |

Placera skiljeväggen strategiskt. |

Användningsområden för pressgjutning av zink

Liksom andra processer används zinkgjutning också i stor utsträckning i olika branscher. Låt oss diskutera dess applikationer i detalj.

1. Fordonsindustrin

Zinc die-casting has many applications in the automotive sector. It is used to make precise and durable automotive zinc die casting parts. They may include carburetors. These carburetors need high-dimensional accuracy and surface finishing. Zinc die casting is the best option for this type of automotive parts. Besides this, some automotive brake parts need high strength and reliability. So, in this case, zinc die casts are good options. Moreover, zinc die casting has many applications to make parts that can manage stress and wear.

2. Elektronikindustrin

Zinkgjutning har hittat tillämpningar inom elektronikindustrin. Den hjälper till att tillverka komplexa och detaljerade delar. Dessa delar visar utmärkt elektrisk ledningsförmåga och skärmningsegenskaper. Förutom detta är zinkgjutningar lättare i vikt. Därför ger de styrka och hållbarhet. Dessutom kräver elektriska kontakter precision och konsekventa former. Här passar zinkgjutgods mycket bra. Det hjälper också till att avleda värme från elektroniska komponenter. Sammantaget ökar det komponentens prestanda och livslängd.

3. Konsumentvaror

Inom denna sektor är pressgjutning av zink en relativt kostnadseffektiv lösning. Det kan lägga till estetik till funktionella delar. Dessutom är den ganska hållbar och lätt att använda. Så det används ofta för att göra bulkkvantiteter med anpassade former och dimensioner. Det används för att göra olika produkter. De inkluderar vanligtvis bagage, dörrar och apparater. Det är på grund av deras styrka och estetiska efterbehandling.

4. Industriell utrustning

Förutom andra sektorer har zinkgjutning många tillämpningar inom industrisektorer. Det används för att tillverka olika komponenter. Dessa behöver i allmänhet hög precision och styrka. Dessutom har de hög motståndskraft mot tuffa miljöförhållanden. Det bästa exemplet är pumpkomponenter. Pressgjutning av zink hjälper till att tillverka dessa delar. De är vanligtvis höljen och pumphjul. Dessutom används denna process i stor utsträckning för att tillverka ventiler, maskiner och utrustning också.

Vilka är fördelarna med pressgjutning av zink?

Precis som andra metoder erbjuder zinkgjutning också olika fördelar. Låt oss diskutera dessa i detalj.

1. Precision

Denna teknik ger högdimensionell noggrannhet. Den kan producera komplexa detaljer. Dessutom är zinkgjutning idealisk för att tillverka delar som behöver snäva toleranser. Dess precision i sig bevisar att slutprodukten säkert kommer att uppfylla designspecifikationerna. Det kommer att bidra till att minska de omfattande processerna och bearbetningen efter gjutning. Dessutom minimerar den också behovet av efterbehandling.

2. Styrka och hållbarhet

Zinkgjutning möjliggör olika legeringsanvändningar. Dessa legeringar behöver utmärkta mekaniska egenskaper. De kan inkludera god slaghållfasthet och draghållfasthet. Förutom detta gör det zinkgjutna delar starka och hållbara. Så delen blir mer kapabel att bära betydande mekanisk påfrestning och slitage. Det är därför zinkgjutning används i stor utsträckning i applikationer, t.ex. fordons- och industriutrustning.

3. Ytfinish

Zinkgjutning hjälper till att göra delar med släta ytor. Så det är verkligen lätt att applicera plätering och efterbehandling. Tillsammans med detta har den en inneboende ytkvalitet. Så det tillåter olika processer efter gjutning. De kan inkludera målning, pulverlackering och galvanisering. Så zinkgjutningarna garanterar estetisk överklagande och korrosionsbeständighet. Förutom detta producerar den också mycket exakta slutprodukter.

4. Effektivitet

Pressgjutning av zink är ett effektivt och tillförlitligt sätt att tillverka metalldelar. Det har höga produktionshastigheter med minimal maskinbearbetning. Dessutom kan den göra stora mängder. Så de är lämpliga för att göra högvolymproduktionskörningar. Således minskar de tillverkningstiden och kostnaden.

5. Kostnadseffektivt

Denna teknik är mycket ekonomisk jämfört med andra pressgjutningsmetoder. Den ger sig själv en slät finish. Så det finns inget behov av sekundära operationer. Men ja, den initiala kostnaden för zinkgjutning är ganska hög, dvs. verktygets designkostnad. Men när det gäller bulkproduktion minskar kostnaden och ger konsekventa resultat.

Vilka är nackdelarna med pressgjutning av zink?

Liksom fördelar har zinkgjutning också vissa nackdelar. Så låt oss diskutera dem här.

1. Begränsningar av storlek

Zinkpressgjutning passar små eller medelstora produktioner. Om du försöker göra stora delar, Då erbjuder denna process begränsningar. Det händer i allmänhet på grund av pressgjutningsmaskiner och formstorlekar. Så du kan hitta andra alternativ för att göra de stora delarna.

2. Hög initial kostnad

Som vi har diskuterat tidigare kräver zinkgjutningsmetoden specifika konstruktioner och verktyg. Så det är uppenbart att den har en högre kostnad än andra tekniker. Så detta gör det mindre användbart för små produktioner. Det kan dock användas för att producera stora produktionsvolymer med konsekventa mönster.

3. Termisk ledningsförmåga

Zinklegeringar är bättre värmeledare än andra metaller. Så det blir svårt att hantera värme under processen. Så du måste noggrant utforma formen. Förutom detta måste du också lägga till lämpliga kylstrategier för att undvika eventuella defekter.

Vilka alternativ finns det för zinkgjutning?

Genom att jämföra både fördelarna och nackdelarna med zinkgjutning kan vi försöka använda olika alternativ för att få de önskade delarna. Så deras förklaring finns i tabellen nedan.

|

Alternativ |

Material |

Fördelar |

Nackdelar |

Tillämpningar |

|

Aluminiumlegeringar |

Lättvikt, korrosionsbeständig |

Högre smältpunkt |

Bildelar, komponenter till flyg- och rymdindustrin |

|

|

Magnesiumlegeringar |

Mycket låg vikt, bra förhållande mellan styrka och vikt |

Dyrare material |

Konsumentelektronik, komponenter till fordonsindustrin |

|

|

Formsprutning av plast |

Termoplaster |

Lättvikt, mångsidig |

Lägre hållfasthet och hållbarhet |

Konsumentvaror, medicintekniska produkter |

|

Sandgjutning |

Olika metaller |

Bra för stora detaljer, lägre verktygskostnader |

Grov ytfinish, lägre noggrannhet |

Motorblock, delar till stora maskiner |

|

Investeringsgjutning |

Olika metaller |

Hög precision, utmärkt ytfinish |

Hög kostnad, längre produktionstid |

Turbinblad, medicinska implantat |

|

Pulvermetallurgi |

Metaller och legeringar |

Hög precision, minimalt spill |

Mindre delar, höga verktygskostnader |

Kugghjul, lager, konstruktionsdelar |

|

Stämpling |

Metaller |

Hög produktionstakt, låg kostnad |

Platta eller enkla former, hög initial verktygskostnad |

Fordonspaneler, elektroniska komponenter |

|

Smide |

Metaller |

Hög hållfasthet, utmärkt hållbarhet |

Enklare former, högre materialspill |

Fordon, flyg- och rymdkomponenter |

Slutsats

Sammanfattningsvis är zinkgjutning en smart teknik för att tillverka metalldelar. Den har många tillämpningar inom många branscher. Här förvandlas zinkmetallen till ett smält tillstånd och sprutas in i en ugn. Efter det genomgår den högt tryck och förs in i formhålan. Sedan börjar den uppnå formen på formen och får svalna. Efter stelning skjuts zinkdelen ut ur formhålan och kontrollerar om den behöver trimmas eller ytbehandlas. Så det här är ett ganska enkelt steg. Detta används i hög grad för att tillverka små delar och tillgodose stora produktioner. Så det används ofta i många branscher.

Vanliga frågor och svar

Q1. Hur kan du jämföra zinkgjutning med gjutning av aluminium?

Tja, både pressgjutning av zink och aluminiumgjutningskomponenter börjar med att smälta metallen och sedan får den formen på formen. Men zinkgjutgods har precision och en ytfinish. Å andra sidan är gjutgods av aluminium användbart för lättare delar med god korrosionsbeständighet.

Q2. Kan ni återvinna de gjutna delarna i zink?

Absolut ja, zinkgjutna delar är värmeledare. Så de kan lätt smälta ner vid vissa temperaturer. De är alltså helt återvinningsbara och mycket bra för miljön.

Q3. Vilka efterbearbetningstekniker används i allmänhet för att tillverka zinkgjutna delar?

Det finns flera olika. De vanligaste efterbearbetningsteknikerna är maskinbearbetning, plätering, målning och pulverlackering.

Produkter Galleri

Komponenter för kylflänsar för LED-lampor, marina komponenter, komponenter för arkitektonisk hårdvara, bilkomponenter, komponenter för maskinteknik, bildelar, höljen och delar för LED-belysning, hårdvara för fönster och dörrar, komponenter för sportutrustning, fordonskomponenter, delar till elektriska verktyg.

Om oss

Grundades 1999, GC Precision Mold Co. ltd (Was Tillverkare av pressgjutning av aluminium (Kina) Limited ), blir nu en av de ledande globala leverantörerna av högkvalitativa pressgjutningsdelar aoch maskinbearbetning av icke-järnmetallprodukter.

Vår produktionslinje inkluderar men är inte begränsad till gjutning av aluminium, gjutning av zink, sandgjutning av brons, aluminium gravitationsgjutning, CNC-precisionsbearbetning. våra produkter erkändes och certifierades av ISO 14001 och IATF 16949, vi är alltid redo att vara din pålitliga gjutningsleverantör och partner i Kina.