Dökme alüminyum ve ekstrüde alüminyum farklı şekillerde yapılan alüminyum türleridir. Dökme alüminyumda, bir şekil oluşturmak için eritilmiş metali bir kalıba dökersiniz. Ekstrüde alüminyum, tüp gibi şekiller oluşturmak için alüminyumun bir delikten itilmesiyle yapılır. Ekstrüde alüminyum genellikle daha güçlüdür ve daha pürüzsüz bir yüzeye sahiptir. Dökme alüminyum daha karmaşık şekiller oluşturabilir, ancak ekstrüzyon genellikle basit şekiller için daha ucuzdur

Belirli uygulamalar için doğru malzemeyi seçmek amacıyla, döküm ve ekstrüzyon alüminyum farklılıklarını anlamak önemlidir. Özel yöntemlerini, uygulamalarını, artılarını ve eksilerini, sınırlamalarını vb. keşfetmek için bu makaleyi okuyun.

Dökme Alüminyum Nedir?

Kalıp dökümcüler erimiş alüminyum alaşımları kullanarak alüminyum döküm parçalar yaparlar. Bu sıvı formu daha sonra ürün profilinin kalıbına enjekte ederler. Bu parçalar hafif ve dayanıklıdır çünkü basınçlı döküm bu hale getirir. Dökme alüminyum arabalarda, uçaklarda, makinelerde ve günlük eşyalarda kullanılabilir.

Yaygın Alüminyum Alaşımları

A380 Alaşım

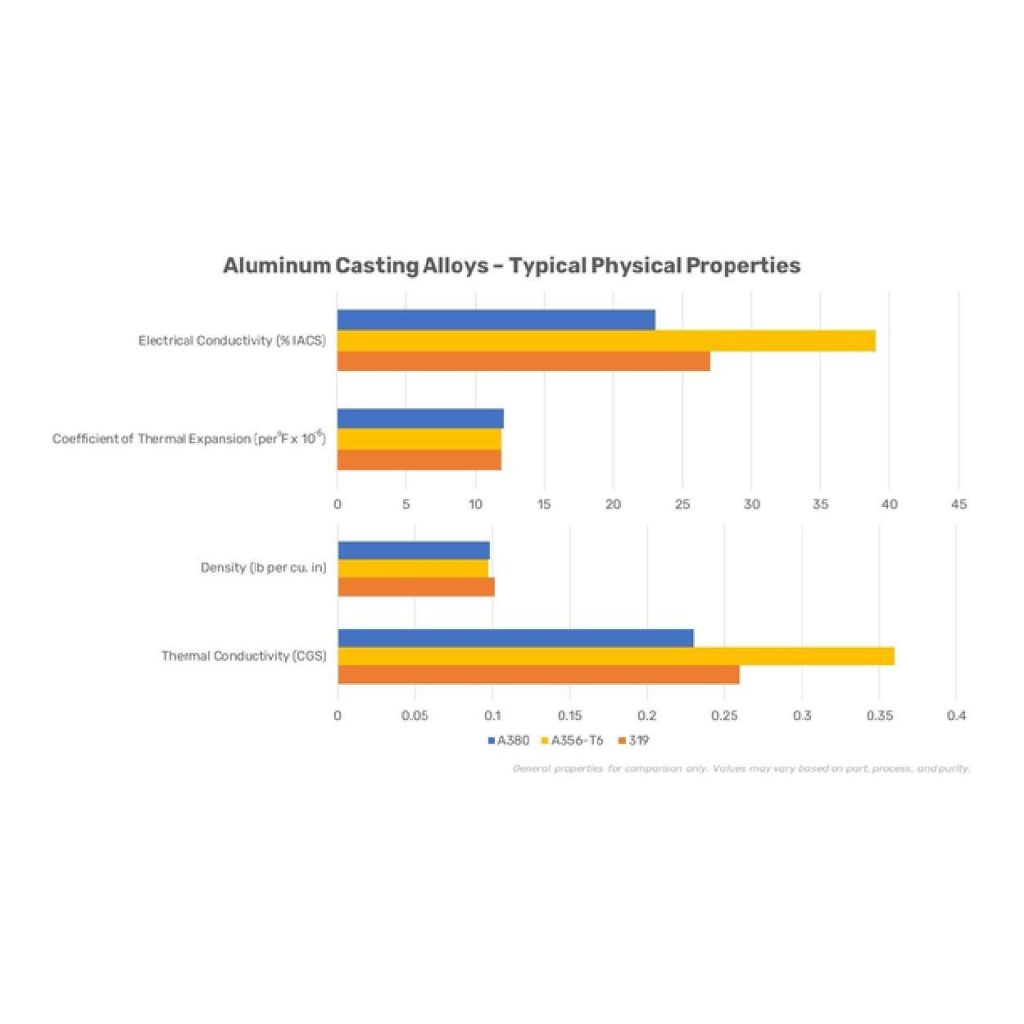

A380 alaşımında halihazırda yaklaşık 8.5% silikon ve 3.5% bakır bulunmaktadır. İyi bir elektrik iletkenliği ve 2,71 g/cm³ daha düşük bir yoğunluk sunmak için mevcutturlar. Akışkanlığı mükemmeldir. İnce duvarlı parçalar ve yüksek basınçlı dökümde motor braketleri yapmak için iyi dökülebilirlik sağlarlar.

A356-T6 Alaşım

Bu alaşım yaklaşık 7% silikon ve 0.3% magnezyum içerir. Parçalar daha iyi mukavemete sahiptir ve uygun ısıl işlem gördüklerinde 310 MPa gerilme mukavemetine ulaşırlar. Bu alaşımlar iyi iletkenlik içerir. Üreticiler bunu genellikle kum döküm yoluyla araba tekerlekleri ve havacılık parçaları için kullanırlar.

319 Alaşım

Genel olarak, bu metalin yaklaşık 6%'si silikon ve 3.5%'si bakırdır. Bu alaşım diğerlerinden çok daha ağırdır. Mükemmel iletkenlik sağlar ve 2,76 g/cm³ yoğunluk aralığına sahiptir. Bu da onu ısı direncinin önemli olduğu motor blokları için kullanışlı hale getirir.

| Alaşım | Kompozisyon | Yoğunluk (g/cm³) | Çekme Dayanımı (MPa) | İletkenlik | Döküm Yöntemi | |

|---|---|---|---|---|---|---|

| A380 | 8.5% Si, 3.5% Cu | 2.71 | – | Mükemmel | Yüksek basınçlı döküm | |

| A356-T6 | 7% Si, 0,3% Mg | – | 310 | İyi | Kum döküm | |

| 319 | 6% Si, 3,5% Cu | 2.76 | – | Mükemmel | – |

Döküm Prosesleri

Yüksek Basınçlı Basınçlı Döküm

Üreticilerin erimiş alüminyumu çelik bir kalıba 10-175 MPa'da döktüğü süreç yüksek basınçlı kalıp dökümdür. Bu teknik daha hızlı çalışır ve parçaları 30 saniye içinde üretir. Şanzıman muhafazaları gibi keskin detaylı parçalar için en uygun yöntemdir.

Düşük Basınçlı Basınçlı Döküm

Bu işlem metali kalıba 20-100 kPa'da, yani daha düşük basınçta iter. Bu gibi yavaş işlemler daha az kusur azaltıcı hava kabarcığı oluşturur. Örnekleri, geliştirilmiş mukavemet içeren alüminyum jantlar olabilir.

Kum Döküm

Üretici erimiş metali kum kalıplara dökmektedir. Bu işlem aslında parça başına saatler sürer. Ancak, pompa gövdeleri gibi ayrıntılı parçalar bu işlemden geçebilir.

Diğer Yöntemler:

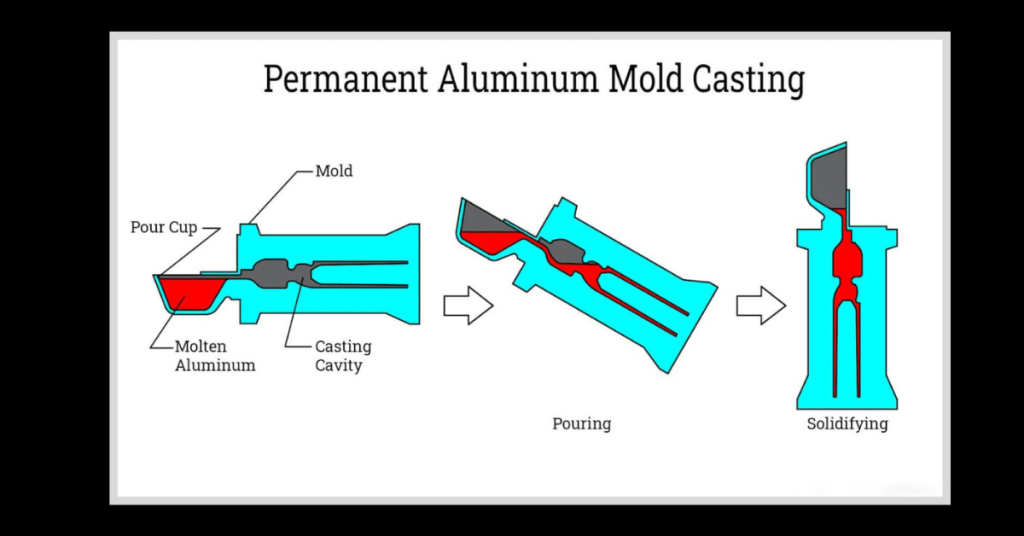

En çok kullanılan işlem sadece kalıp döküm veya kum döküm değildir. Aynı zamanda şunları da içerir hassas döküm ve kalıcı kalıp dökümü. Hassas dökümde üreticiler balmumu kalıplar kullanırlar. Ancak kalıcı kalıp dökümü için yeniden kullanılabilir bir çelik kalıp kullanırlar. Bu teknikler, tencere gibi orta büyüklükte belirtilen parçaları yapabilen tekniklerdir.

Mikroyapı ve Katılaşma

Alüminyum her soğuduğunda, küçük kristaller (çekirdeklenme) ve tane büyümesi meydana gelir. Bu da soğutma sıcaklıklarının bunları etkileyebileceği anlamına gelir. Çünkü basınçlı dökümde hızlı soğutma çok küçük, güçlü taneler oluşturur. Bu arada, yavaş soğutma büyük ve daha az dayanıklı taneler üretir. Ayrıca, A380 gibi alaşımlarda silikon partikülleri ve 356-T6'daki ısıl işlem nedeniyle aşınma direnci aslında kırılgan alanları azaltır.

Ekstrüde Alüminyum Nedir?

Üreticiler ısıtılmış alüminyum alaşımlarına kuvvet uygulamak için şekillendirilmiş kalıplar kullanırlar. Bu metal daha sonra çubuklar, tüpler veya kirişler gibi genellikle uzun olan profil şekillerini alır. Ekstrüde alüminyum parçalar inşaat, otomotiv ve tüketim mallarında yaygın olarak kullanılmaktadır. Gerekçeleri ise hafif, güçlü ve uygun fiyatlı olmalarıdır.

Yaygın Alaşımlar

6061 Alaşımları:

6061 alaşımı 1.0% magnezyum ve 0.6% silikon içerir. Bu parçacıklar alaşıma yüksek mukavemet (310 MPa çekme) ve mükemmel kaynaklanabilirlik kazandırır. Kamyon şasileri ve bisiklet bileşenleri gibi yapısal ve ağır stresli parçalar için iyi çalışırlar.

6063 Alaşımlar:

6063 alaşımlarında 0.7% magnezyum ve 0.4% silikon bulunmaktadır. Korozyonu durdurur ve ince bir yüzey kalitesi sağlar. Bu nedenle pencere çerçeveleri ve kapı rayları gibi dekoratif ve mimari profiller için en iyisidir.

Isıl İşlem

Ekstrüde alüminyumun özellikleri, üreticiler bunları T5 veya T6 temperleme gibi ısıl işlemlerden geçirdiğinde iyileştirilir.

T5 temperlemede, ekstrüde parça hava soğutmalıdır. 20-30% imkanı ile parçanın mukavemetini arttırır.

T6 menevişleme 530°C'de bir çözelti işlemi içerir. Bunu yapay yaşlandırma takip eder. Sonuç olarak parçalar çok daha sert ve güçlü hale gelir. Örneğin, 6061-T6'yı yapısal uygulamalar için kullanabilir, optimum süneklik ve mukavemetini dengeleyebilirsiniz.

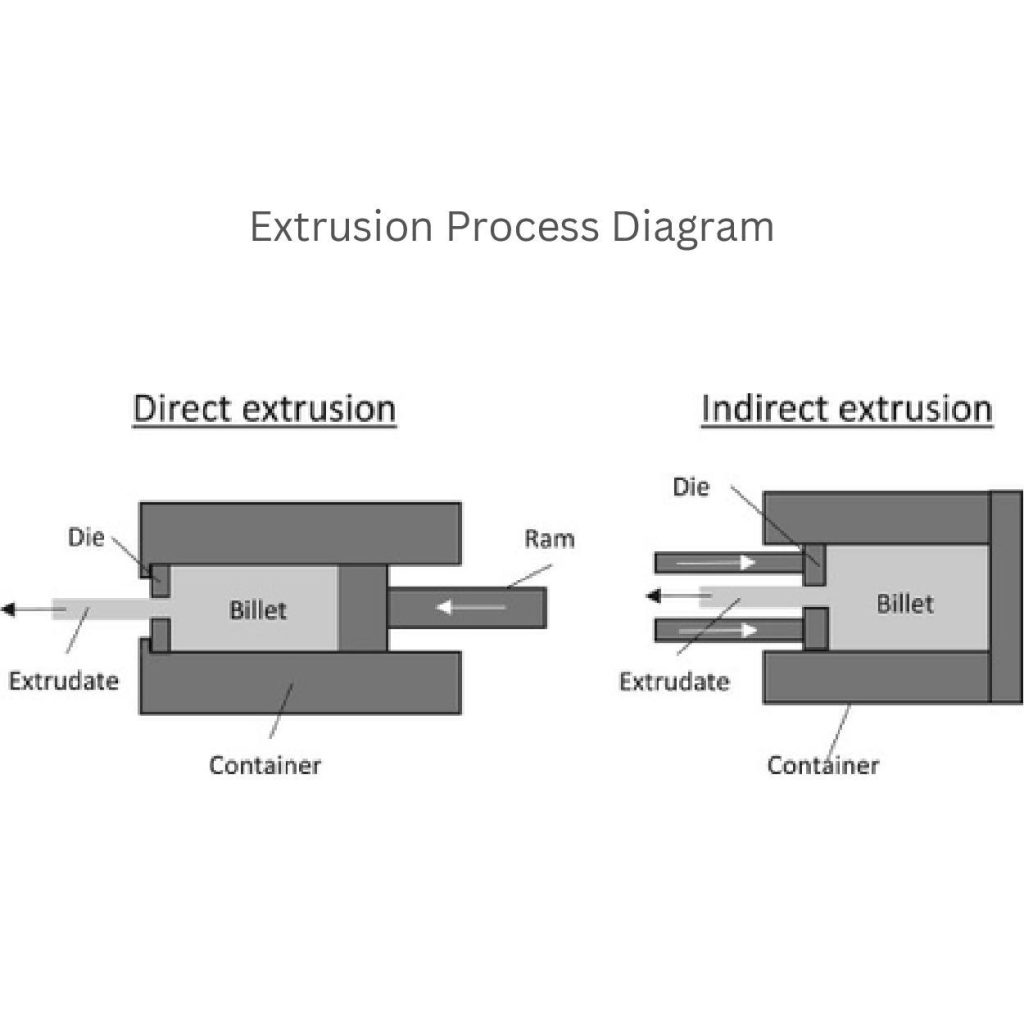

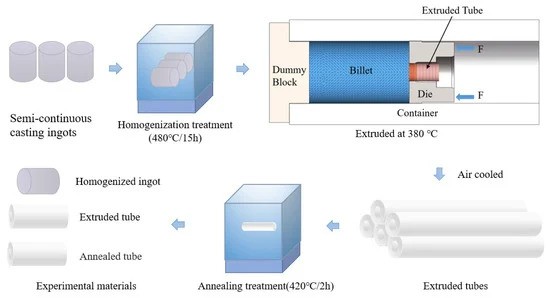

Ekstrüzyon Süreci Doğrudan ekstrüzyonda:

Üreticiler kütüğü, doğrudan ekstrüzyon olarak adlandırılan sabit bir kalıptan geçirmek için hidrolik bir koç kullanırlar. Bu tür bir işlem verimli bir şekilde gerçekleştirilir ancak sürtünme nedeniyle daha fazla enerjiye ihtiyaç duyar.

Dolaylı ekstrüzyonda:

Dolaylı ekstrüzyon sırasında, kalıp kütüğe doğru hareket ederken kütüğü sabit tutar. Geri veya ters teknik olarak da adlandırılmasının nedeni budur. Sürtünmeyi ve enerji tüketimini 10-30% kadar azaltır. Bu teknik, boru gibi hassas parçaları mükemmel bir şekilde üretir.

Basın Tipleri

Mevcut seçenekler arasında, hidrolik presler büyük profiller için yüksek kuvvet (100 MN'ye kadar) verir. Bu arada, mekanik presler hızlı çalışır (60 vuruş/dakikaya kadar). Küçük parçalar için çok uygundur.

Ekstrüzyon Türleri

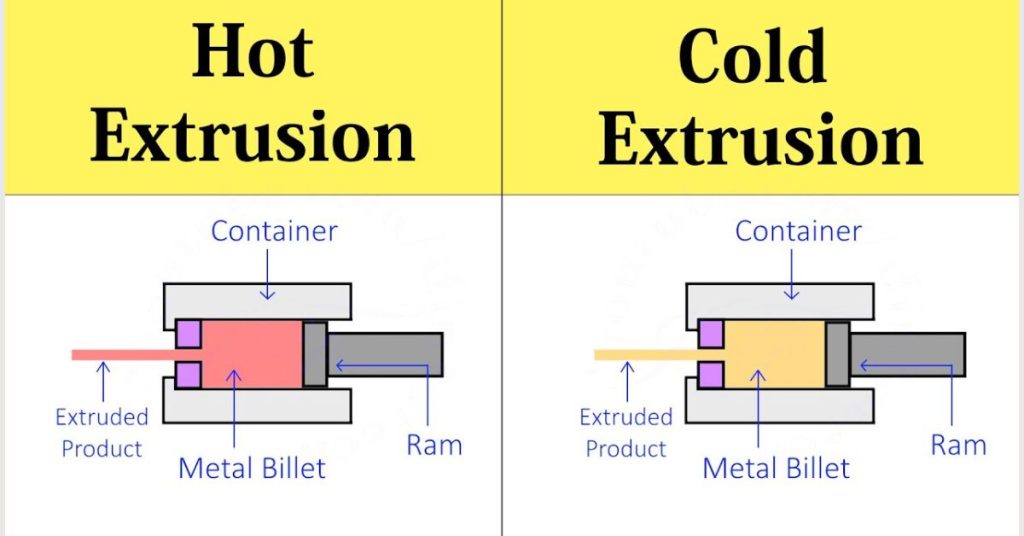

Sıcak ekstrüzyon:

Sıcak ekstrüzyon 350-500°C'de gerçekleşir. Isı ve basınç kullanır. Bu işlem aslında sabit kesitler aracılığıyla katı veya içi boş parçaların yapılmasına yardımcı olur. Örneğin, I-kirişler veya otomotiv şasisi.

Soğuk ekstrüzyon:

Soğuk ekstrüzyon 120°C'ye kadar çıkar ve oda sıcaklığında da (20-25°C) gerçekleşir. Bu işlemde üretici alüminyumu ısıtmaz ve kalıba zorlamaz. Bu işlem ±0,02 mm-±0,05 mm'ye kadar çok sıkı toleranslara sahip parçalar üretir ve oksidasyonu azaltır. Bu nedenle bağlantı elemanları, elektrik konektörleri ve belirtilen parçaların üretimi için idealdir.

Dökme ve Ekstrüde Alüminyum Arasındaki Temel Farklar

1. Mekanik Özellikler

Üretim süreçleri, döküm ve ekstrüzyon alüminyumun mekanik özelliklerindeki değişimler üzerinde etkilidir.

Güçlü:

Genel olarak, ekstrüde sanatlar aşağıdakilere göre daha yüksek çekme mukavemeti sunar alüminyum döküm. Örneğin, A356-T6 döküm alüminyumun çekme mukavemeti 230-250 MPa civarındadır. Bu arada, 6061-T6 ekstrüde 310 MPa'ya kadar çekme mukavemetine sahiptir.

Süneklik

Ekstrüde alüminyum ile elde edilen rafine tane, onu daha sünek hale getirir. Bu arada, iri taneler ve intermetalik fazlar dökme alüminyumun kırılganlığının nedenleridir.

Sertlik

Sertlik tamamen hangi alaşımı ve ısıl işlemi seçtiğinize bağlıdır. Ancak, ekstrüde parçalar daha tutarlı sertliğe sahip olma eğilimindedir. Örneğin, A380 döküm alüminyum ~80 HB civarında sertlik içerir, ancak 6061-T6 ekstrüde parçalar 95 HB sertliğe sahiptir.

Yorulma Direnci

Ekstrüde alüminyumdaki daha ince tane yapısı, döngüsel yükleme altında iyi performans göstermelerini sağlar. Buna karşılık, dökme alüminyum daha düşük yorulma direnci içerir. Bunun nedeni gözenekli yapısıdır. Bir şekilde, uygun ısıl işlem ve daha iyi alaşımlar kullanarak bunu geliştirebilirsiniz.

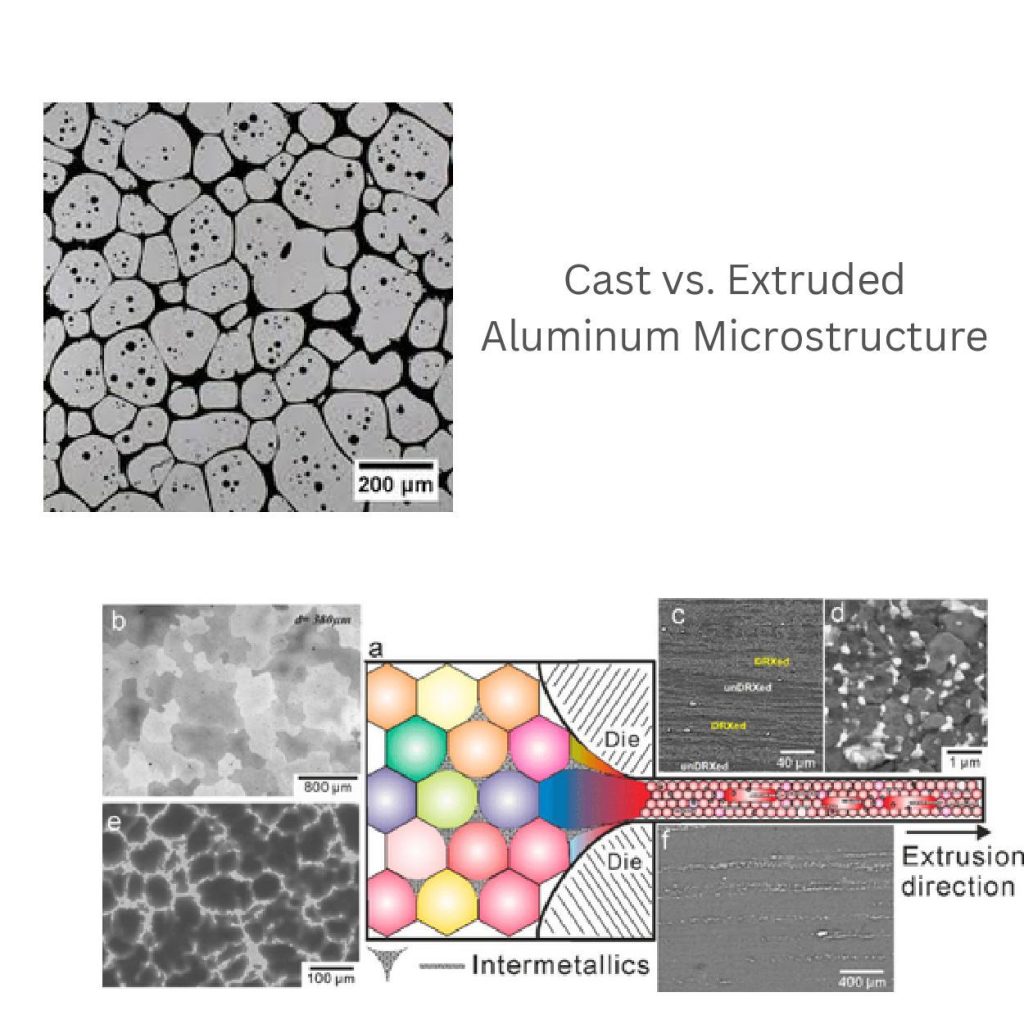

2. Mikroyapı Karşılaştırması

Dökme alüminyumun mikroyapısı, iri tanelerini (50-200 µm arasında değişen) ve kümelenmiş metaller arası fazları gösterir. Bu, kırılganlığa ve mekanik performansta düşüşe neden olan sebeptir.

Öte yandan, ekstrüzyon işlemi 10-50 µm kadar küçük tane yapısını rafine eder. Bunun nedeni, intermetaliklerin parçalanması ve tanelerin hizalanmasıdır.

Örneğin, görüntü mikroyapıların her iki bölümünü de karşılaştırmaktadır. Burada döküm yapısı iri taneler sergilemektedir.

Ekstrüde parça (a-f), tane yapısını nasıl iyileştirdiğini ve daha iyi performans sağladığını göstermektedir.

3. Toleranslar

Kalıp genleşmesi ve katılaşma büzülmesi gerçekleştiğinde, dökme alüminyum toleransları daha gevşek hale gelir (±0,5 mm veya daha fazla).

Ekstrüde alüminyumda daha dar toleranslar (±0,1 mm) mümkündür. Bunun nedeni metali zorlamak için hassas bir kalıp kullanılmasıdır. Bu, kalıp tasarımlarının ve pres hassasiyetinin toleranslarda değişikliklere neden olabileceği anlamına gelir.

4. Tasarım Hususları

Alüminyum döküm esas olarak iç boşlukları olan keskin detaylı şekiller yapmak için kullanılır. Örneğin, motor blokları veya pompa gövdeleri. Ancak bir şekilde, ince duvarlı veya uzun profiller için uygun değildir.

Ekstrüzyon tekniği en iyi uzun parçaları ve tutarlı kesitlere sahip tek tip profilleri üretir. Örneğin, kirişler veya borular. Ayrıca, bu parçalar özel tasarım gereksinimlerini de karşılayabilir.

5. Birleştirme Yöntemleri

Üreticiler hem dökme hem de ekstrüde alüminyumu bir araya getirebilirler. Bunun için kaynak, cıvatalama veya yapışkanlı yapıştırma gibi teknikler kullanırlar.

Burada, dökme alüminyumun kaynaklanması kolay değildir. Bunun nedeni gözeneklilik, metaller arası fazlar ve ayrıca bazı alaşımlarda yüksek silikon içeriğinin bulunmasıdır (örn. A380. Bu durum çatlamaya neden olabilir.

Ekstrüde alüminyum parçaların kaynaklanması ve işlenmesi çok daha kolaydır. Tek tip bir yapı içerirler. Bu nedenle montaj için daha çok yönlüdürler.

Dökme Alüminyumun Avantaj ve Dezavantajları

Avantajlar

- İç boşlukları olan son derece ayrıntılı ve karmaşık şekiller yapmanıza olanak tanır. Örneğin, silindir kapakları, şanzıman kutuları veya pompa gövdeleri.

- A356-T6 gibi dökme alüminyum alaşımları, ortalamanın altında bir ağırlığa sahipken yüksek gerilme mukavemeti sağlar.

- Bu parçalar toplu olarak üretildikleri takdirde uygun fiyatlıdır.

Dezavantajlar

- Katılaşma sırasında sıkışan gaz veya büzülme, diğer parçaların mukavemet ve yorulma direncini kaybetmesine neden olacaktır. Ancak bu sorun vakumlu döküm veya gaz giderici maddeler kullanılarak giderilebilir.

- Hem sıvı hem de katı büzülme parçaların kırılmasına veya çatlamasına neden olur. Bununla başa çıkmak için uygun kalıp tasarımı ve kontrollü soğutma kullanın.

- Dökme alüminyum, ekstrüzyona kıyasla daha gevşek bir toleransa sahiptir.

Ekstrüde Alüminyumun Avantaj ve Dezavantajları

Avantajlar

- Ekstrüde alüminyum mükemmel yüzeyler verir. Eloksal veya toz boyalı kaplamaya değirmen cilası uygulandıktan sonra parça daha güçlü olacaktır. Geliştirilmiş korozyon direnci ve dayanıklılık içerirler.

- Hassas kalıplar kullanarak daha sıkı toleranslar elde edebilirsiniz.

- Bu parçalar yüksek hacimlerde uygun maliyetlidir.

- Merdiven rayları veya çok delikli borular gibi uzun, değişmez profiller için idealdir.

Dezavantajlar

- Bu parçalar basit şekillerle sınırlıdır ve karmaşık tasarımlar için iyi çalışmaz.

- İçi boş veya çok kanallı profiller yapmak için özel kalıplar gerekir.

- Ekstrüzyon, çoklu kesitlere veya karmaşık iç özelliklere sahip parçalar için uygun değildir.

Uygulamalar ve Sektörler

Spesifik Örnekler

Genel olarak, dökme alüminyum otomotiv uygulamaları için kullanılır. Bu parçalar arasında motor blokları, şanzıman muhafazaları ve tekerlek göbekleri yer alır.

Verilen resim motor bloğu kalıp tasarımını göstermektedir. Temel bileşenleri vurgulamaktadır. Örneğin, bir yolluk sistemi (erimiş metal yolları), taşmalar (fazla malzemeyi toplar), vakum hatları (havayı çıkarır) ve son silindir bloğu dökümü.

Bu arada, üreticiler pencere çerçeveleri, kapı rayları ve yapısal kirişler için ekstrüde alüminyum kullanırlar. Taşımacılıkta ise vagon gövdeleri, kamyon şasileri ve bisiklet bileşenleri için kullanırlar.

Elektrikli Araçlar (EV'ler)

Elektrikli araçlarda hem dökme hem de ekstrüde alüminyumun kullanılması bu araçları daha popüler hale getirmektedir. Burada üreticiler batarya muhafazaları ve motor gövdeleri için dökme alüminyum kullanmaktadır. Buna karşılık, ekstrüde alüminyum hafif şasi ve yapısal bileşenler üretir.

Katmanlı Üretim

3D baskının dökme alüminyuma entegrasyonu, daha zor şekillerin üstesinden gelmesini sağlar. Havacılık ve tıp endüstrileri için hafif parçaları kolaylaştırırlar.

Ayrıca, ekstrüde alüminyum için eklemeli tekniklerle yenilikçi tasarımlar mümkün hale geliyor. Bu da bu parçaları hibrit üretim süreçlerinde kullanıma uygun hale getiriyor.

Sonuç:

Döküm ve ekstrüzyon alüminyum bir benzerlik içermez. Mukavemetleri, mikro yapıları, toleransları ve tasarım seviyeleri farklıdır. Bunları rastgele seçerseniz, bu seçim tüm projeyi mahvedebilir anlamına gelir. Bu nedenle, uygulama ihtiyaçlarına göre doğru malzemeyi ve üretim sürecini akıllıca seçin.

0 Yorum