Basınçlı döküm ile uçak parçaları yapımında güçlü, hafif metaller kullanılır. Yaygın metaller arasında alüminyum (A380 gibi), magnezyum (AZ91D gibi) ve titanyum bulunur. Bu metaller güçlü oldukları ancak fazla ağır olmadıkları için seçilmiştir. Sıcak, erimiş metal çok hızlı bir şekilde çelik bir kalıba itilir. Bu sayede karmaşık şekiller ve bir araya getirilmesi gereken daha az parça ortaya çıkar. Bu şekilde çok sayıda parça yapmak daha ucuz. Eritilen metal çok yüksek basınçla (genellikle 10 ila 210 MPa arasında) kalıbın içine itilir.

Parçalarda havacılık ve uzay kalıp dökümü hakkında daha derin bilgileri inceleyelim. Buna benzersiz yöntemleri, malzemeleri, uygulamaları, faydaları vb. dahildir.

Havacılık ve Uzay Sektörü Talebi

Havacılık ve uzay endüstrisi her zaman güçlü ancak hafif parçalara ihtiyaç duyar. Ancak geleneksel yöntemler zorluklarla karşılaşmakta ve genellikle bu tür çıktıları üretmekte başarısız olmaktadır. Bu parçalar yorulmaya karşı koyabilir ve aşırı sıcaklık ve basınçlara dayanabilir.

Bu nedenle, 20. yüzyılın başlarında, kalıp döküm yöntemleri ortaya çıktı ve büyüdü. Bu süreçler artık oldukça popüler. Karmaşık parçaları saniyeler içinde üretebiliyorlar.

Örnekler arasında iniş takımı bileşenleri, uydu parçaları ve motor takozları yer alır.

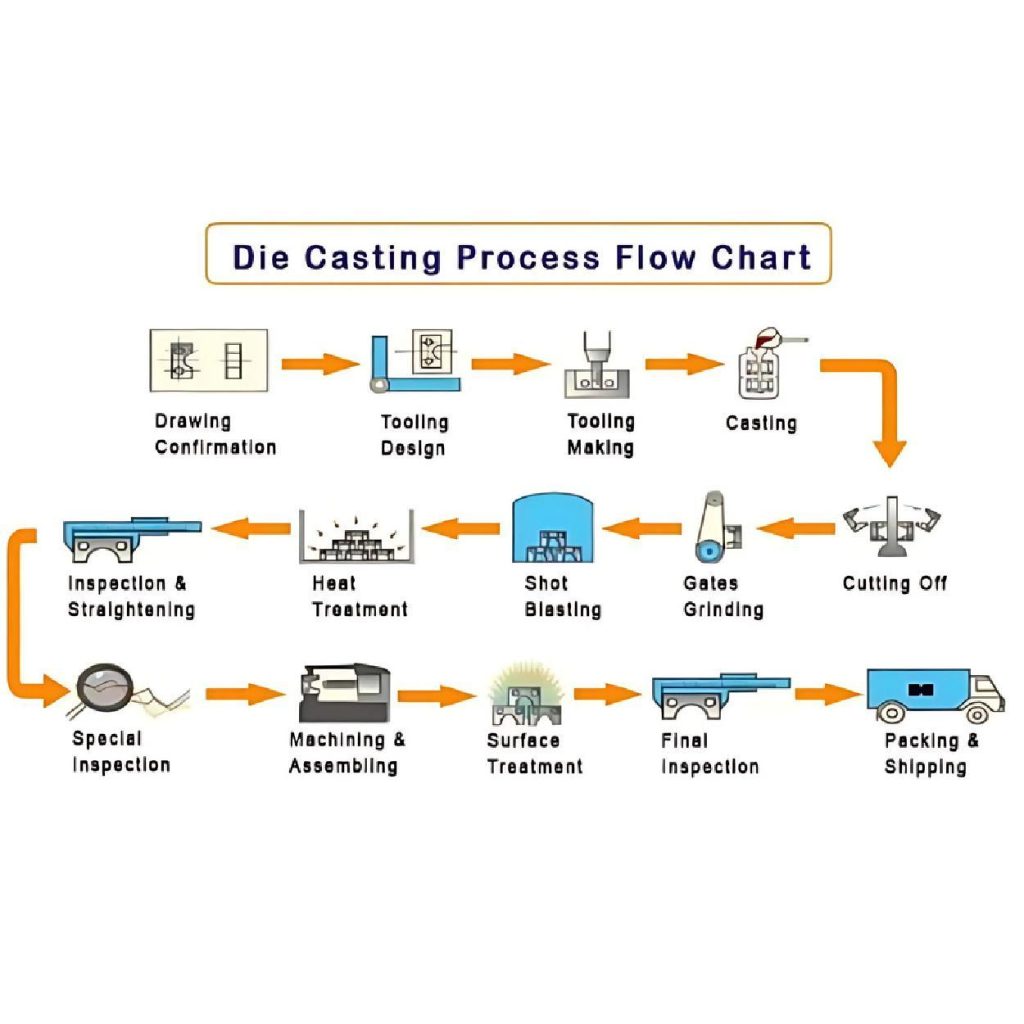

Basınçlı döküm basit adımlar içerir. İlk adım malzemeyi bir fırında eritmektir. Daha sonra kalıp dökümcüler bu metali makinelere doğru kaydırır ve kalıp boşluğuna eşit olarak enjekte eder. Yüksek basınç uygulanır ve parçalar katı hale gelip çıkarılmaya hazır olana kadar kalıp sıkıca kapalı kalır.

Havacılık ve Uzay Basınçlı Dökümünün Faydaları

1. Hassasiyet ve Doğruluk

Üreticiler hassas havacılık ve uzay parçaları üretirler. Parçanın doğru ölçümlerle mükemmel şekilde oturduğundan emin olurlar. Bu parça ayrıca +/- 0,005 inç veya daha iyi toleranslar içerir. Örneğin, motorlar ve türbinler.

2. Karmaşık Geometriler

Üreticilerin bir kalıbı tamamlaması neden haftalar alıyor? Çünkü parçaların karmaşık şekilleri her teknik için hala zorlayıcıdır. Bu nedenle, kalıbın basınçların gücünü ve soğutmanın hassasiyetini ve karmaşıklığını içerdiğinden emin olurlar.

Bu şekilde, döküm sırasında iç soğutma kanalları ve alt kesimler ile farklı şekiller elde ederler. Bu özellikler parçayı daha iyi performans için uygun hale getirir ve malzeme kullanımını en aza indirir. Örneğin, basınçlı döküm teknikleri 8/10 karmaşıklık seviyesine ulaşarak karmaşık parçalar üretebilir.

3. Ağırlık Azaltma

Basınçlı döküm ile 15 ila 25 % daha hafif havacılık parçaları yapabilirsiniz. Bu parçalar, yakıt kullanımının 10%'ye kadar azaltılmasına ve uçaklarda ve uzay araçlarında daha düşük emisyonlara katkıda bulunur. Buna ek olarak, bu süreç emisyonları en aza indirir. İklimin korunmasını kolaylaştırır.

4. Maliyet Etkinliği

Basınçlı döküm işlemleri daha az işçilik ve işleme işi gerektirir. Dolayısıyla, üretim süresinden yaklaşık 50% ve paradan 30%'ye kadar tasarruf sağlar. Daha hızlı üretim, yüksek kaliteyi korurken genel giderleri de azaltır.

5. Malzeme Atık Minimizasyonu

Esasen, bu süreç daha sürdürülebilir ve çevre dostu ortamlara katkıda bulunur. Çünkü daha az malzeme kullanır ve döküm sırasında atıkları da en aza indirir. Bu yaklaşık 70% olabilir.

Havacılık ve Uzay Basınçlı Döküm Malzemeleri

Havacılık ve uzay endüstrisi uygulamaları çeşitli malzeme seçeneklerine dayanır. Ancak özellikle, aşağıdakiler özel niteliklere sahip tercih edilen malzemelerdir.

- Alüminyum Alaşımları

- Magnezyum Alaşımları

- Çinko Alaşımları

- Bakır Alaşımları

Alüminyum Alaşımları

Hepimiz alüminyumun hafif olma özelliğiyle tanındığını biliyoruz. Dayanım/ağırlık oranı 90.000 psi / 2,7 g/cm³'tür. Bu malzeme ıslak koşullarda 1000 saate kadar paslanmayı önler.

Alüminyum ayrıca ısıyı aktarır ve hasara karşı daha iyi direnç gösterir. Bu metalin tüm bu özellikleri uçak parçaları için hayati önem taşımaktadır. Bunlar motorlar, gövdeler, uydular vb.

Magnezyum Alaşımları

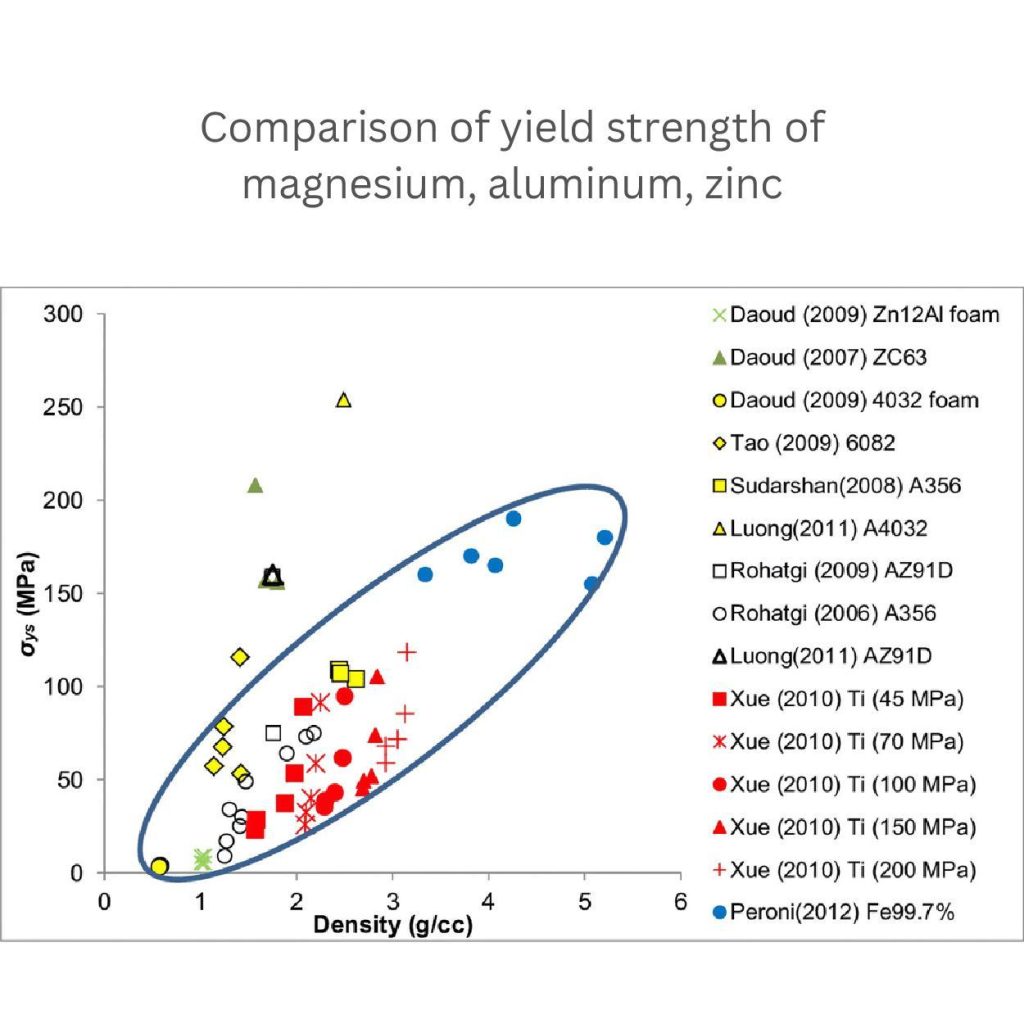

Magnezyum alaşımları hafiftir ancak parçalarda mukavemet sunar. Mukavemet/ağırlık oranları 200 MPa / 1,8 g/cm³'tür.

Üreticiler bunları kolayca karmaşık parçalar halinde şekillendirebilir. Titreşimi alüminyumdan daha iyi azaltabilir.

Ayrıca, motor takozları, uydu bileşenleri ve füze parçaları gibi magnezyum havacılık parçaları güçlü kalır. Sürekli stresle başa çıkabilir ve sarsıntıyı azaltabilirler.

Çinko Alaşımları

Bu malzemeler güçlüdür (40.000 psi) ve yüksek mukavemet/ağırlık oranına sahiptir. Ağırlıkları 7.0'dır ve bakırdan daha az yoğundur. Orta koşullar altında 500 saate kadar paslanmaya karşı koyabilir.

Kalıp boşluğuna kolayca akarlar ve kalıbın her köşesini doldurarak düzgün bir şekilde yayılırlar. Bu esneklik, üreticilerin ince finisajlı detaylı parçalar yapmasına olanak tanır.

Dayanıklı ve kolay şekillendirilebilir olması nedeniyle parça yapımında çinko alaşımları kullanılır. Örneğin, küçük donanımlar, motor parçaları ve elektronik sistemler.

Bakır Alaşımları

Bakır, yaklaşık 24,7 kN-m/kg olan özgül mukavemet içerir. Isıyı (300 W/m-K) etkin bir şekilde transfer eder. Ayrıca tuzlu su koşulları altında bile 2000 saate kadar paslanmaya karşı koruma sağlar. Ayrıca bakır, ısı eşanjörleri, elektrikli parçalar ve roket bileşenleri gibi havacılık ve uzay parçaları için de güçlü (60.000 ps) bir seçenektir.

Havacılık ve Uzay Basınçlı Dökümünde Kalıp Malzemeleri

Çelik Kalıp

Çelik kalıpların basınçlı dökümde çok yaygın olduğunu biliyor musunuz? Çünkü döküm parçadan daha güçlüdürler ve yüksek ısıya dayanırlar. Uçak kanatları ve motor parçaları gibi parçaları yapmak için çelik kalıpları kullanabilirsiniz. Şaşırtıcı bir şekilde, çelik kalıp güçlü kalır ve hasar görmeden 100.000'den fazla kullanıma dayanır. Ayrıca yoğun ısı ve basınçta bile şekillerini kaybetmezler.

Alüminyum Kalıp

Alüminyum kalıpları daha ucuz fiyatlara ve hafif olarak bulabilirsiniz. Bu tür kalıplar küçük parçalar veya prototipler yapmak için kullanılabilir. Örneğin, küçük vidalar, klipsler veya konektörler gibi test numuneleri yapabilirsiniz. Ancak, bu yumuşak metal kalıp türlerine güvenmemelisiniz. Çünkü daha yüksek sıcaklıklara dayanamazlar.

Bu neden önemli?

Havacılık ve uzay basınçlı dökümünde kalıp malzemesi neden önemlidir? Mühendisler kalıp malzemesini üretilen parçaya göre seçerler. Bunu yaparak, parça çok fazla strese veya yüksek ısıya maruz kalacaksa çelik kalıbı veya başka bir sert kalıbı seçerler. Ancak, daha küçük veya daha az gerilimli parçalar için alüminyum kalıbı seçerek para ve zamandan tasarruf ederler.

Havacılık ve Uzay Bileşenleri için Kalıp Tasarım Kuralları

Soğutma Kanalları

Döküm makinelerinde soğutma kanalları boru veya delik gibidir. Üreticiler kalıbın içindeki bu yollardan soğuk su veya yağ akıtırlar. Bu, erimiş parçacığı katı forma dönüştürür ve kalıbı eşit şekilde soğutur.

Soğutma kanalları parçaları büzülme ve düzensiz şekillerden korur. Parçanın doğru olmasını sağlarlar. Alüminyum parçalar için kalıp sıcaklığını 180 ila 220 °C arasında tutun.

Havalandırma

Kalıplar havalandırma deliği adı verilen küçük boşluklar içerir. Bu boşluklar havanın kaçmasına izin verir. Havalandırma deliklerinin kalıpta bulunmadığını düşünün, döküm sırasında oluşan kabarcıklar parçaların şeklini bozabilir. Bu kabarcıklar ayrıca parçanın mukavemetini etkiler ve çatlaklara neden olur.

Havalandırma delikleri ince parçalar için de önemlidir. Braketler gibi gerçek şekillerini koruyarak güçlü kalmalarını sağlarlar.

Fırlatma Sistemleri

Üreticiler fırlatma sistemlerine pimler ve plakalar ekler. Bu araçlar, kalıplanmış parçayı kalıptan dışarı itmelerine yardımcı olur.

Pimler ve plakalar parçaları eşit kuvvetle itmelidir. Bu şekilde hassas parçaları bükmez veya kırmazlar.

Örneğin, uydular gibi ince bileşenlerin dikkatli bir şekilde fırlatılması gerekir. Böylece şekillerini korurlar.

Havacılık ve Uzay Basınçlı Dökümünde Ergitme Prosesleri

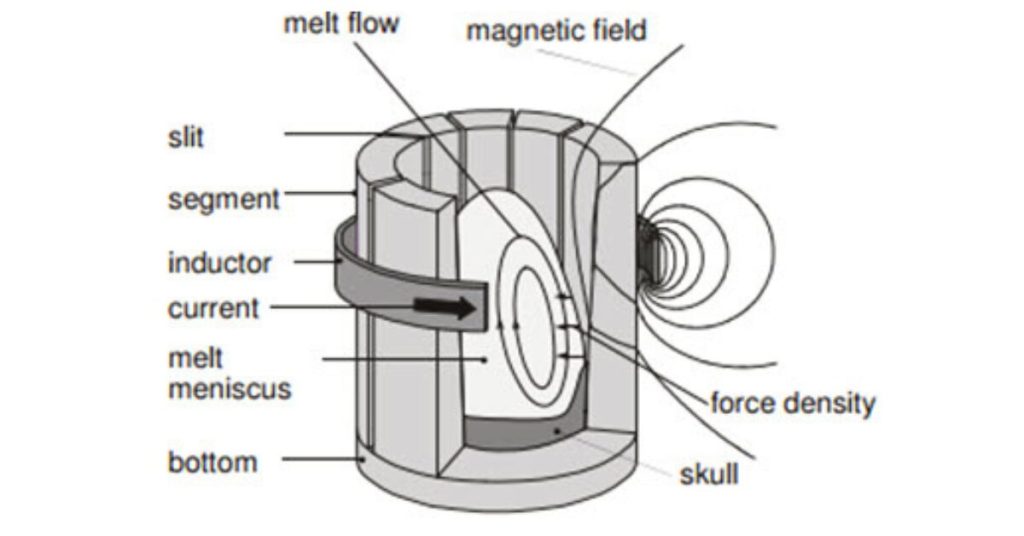

1. İndüksiyonla Eritme

Üretici bir alternatif akım (AC) indüksiyon eritme için. Bu akım bir manyetik alan oluşturur. Bu da EMF oluşumuna neden olur (elektromotor kuvvet). Bu kuvvetler malzemeyi eşit ve hızlı bir şekilde eritir. AC akımlarının yaygın frekansları şunlardır:

- Orta frekans (MF) yaklaşık 1-10 kHz

- 10-100 kHz civarında yüksek frekans (HF)

- 100-500 kHz civarında çok yüksek frekans (VHF)

Ancak, sıcaklık malzeme türüne bağlıdır. Örneğin, motor bloğu gibi parçalar için alüminyum 650-700 °C'de eritilir. Ayrıca, üretici metalde yabancı madde bulunmadığından ve döküm için kullanılacak kadar temiz olduğundan emin olur.

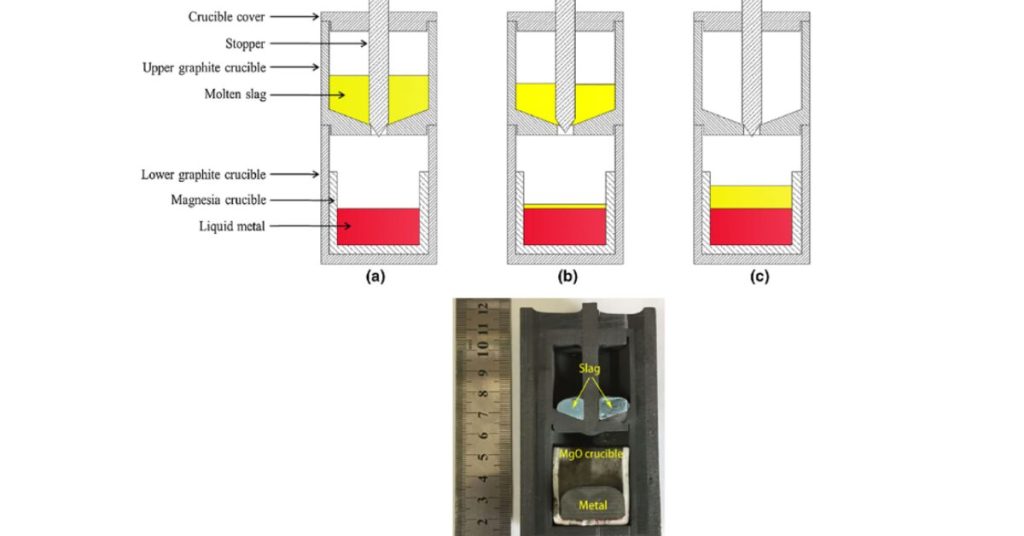

2. Pota Eritme

Pota yöntemleri, özellikle malzemeleri eritmek için ısı kullanıyorlarsa, çeşitli parametreler içerir. Öncelikle sıcaklık, metalin erime noktasına bağlı olarak 500 ila 2000 °C arasında değişir. Aynı şekilde, üretici tutma sıcaklığını 1000 ila 1800 °C arasında tutar.

Isı hızını 1 ila 10 °C/dak arasında kontrol ederler ve metali 30 dakika ila birkaç saat bekletirler. Bunun yanı sıra, şunları yönetirler ısı akısı 1-10 kW/m'de. Isıtma için yakıt tüketimi değişir ve fırın tipine bağlıdır.

Ancak, gazla çalışan bir fırın kullanıyorsanız, o zaman yaklaşık 1-10 m³/saat ve petrolle çalışan bir fırın 1-10 L/saat kullanabilir. Üreticiler metali atmosferik basınçta, yaklaşık 1013 mbar'da eritir.

Ancak vakumlu kalıp döküm için bu değer 10-1000 mbar civarında olabilir. Kroze yöntemi çok basittir. Daha küçük parçalar için iyi çalışır. Anahtarlar ve elektronik bağlantılar gibi.

Havacılık ve Uzay Basınçlı Dökümünde İşlem Sonrası Operasyonlar

1. Kırpma

Havacılık ve uzay basınçlı döküm tekniklerinde kırpma, kalıplanmış parçanın etrafındaki artık metali çıkarmak için önemlidir. Üreticiler kenarları bir kesme makinesi ile temizler. Bu makineler kenarları ve köşeleri pürüzsüz ve doğru tutar. Çünkü havacılık parçalarının kenarlarında 0,1 mm'den daha az hata olması gerekir.

2. Isıl İşlem

Döküm sırasında ısıl işlem, havacılık ve uzay bileşenlerini daha güçlü hale getirir. Üreticiler önce alüminyum gibi metal parçaları 530 °C'ye kadar eritir. Daha sonra hızla soğutulur ve 160°C'ye kadar yeniden ısıtılır. Bu işlem ağır yük taşıyan parçaların yapımında faydalıdır. Örneğin, iniş takımları.

3. Yüzey İşlemleri:

Ham metal malzemeyi belirli bir ürüne dönüştürdüğünüzde, pas ve aşınmaya direnmesi için ek yüzey işlemine ihtiyaç duyması gerekir. Bu nedenle, üreticiler elektrokaplama ve titanyum nitrür kaplama gibi çeşitli kaplamalar uygular.

Örneğin, çinko parçadaki korozyonu durdurmak için elektrolizle kaplanmış 5-10 µm daha ince katmanlar eklerler. Benzer şekilde, anodize alüminyum parçalar koruma için 20-25 µm kalınlığında bir katman içerir. Çinko parçalar, korozyonu durdurmak için 5-10 µm daha ince bir tabaka ile elektrolizle kaplanır.

Havacılık ve Uzay Alanında Basınçlı Döküm Tekniklerine Genel Bakış

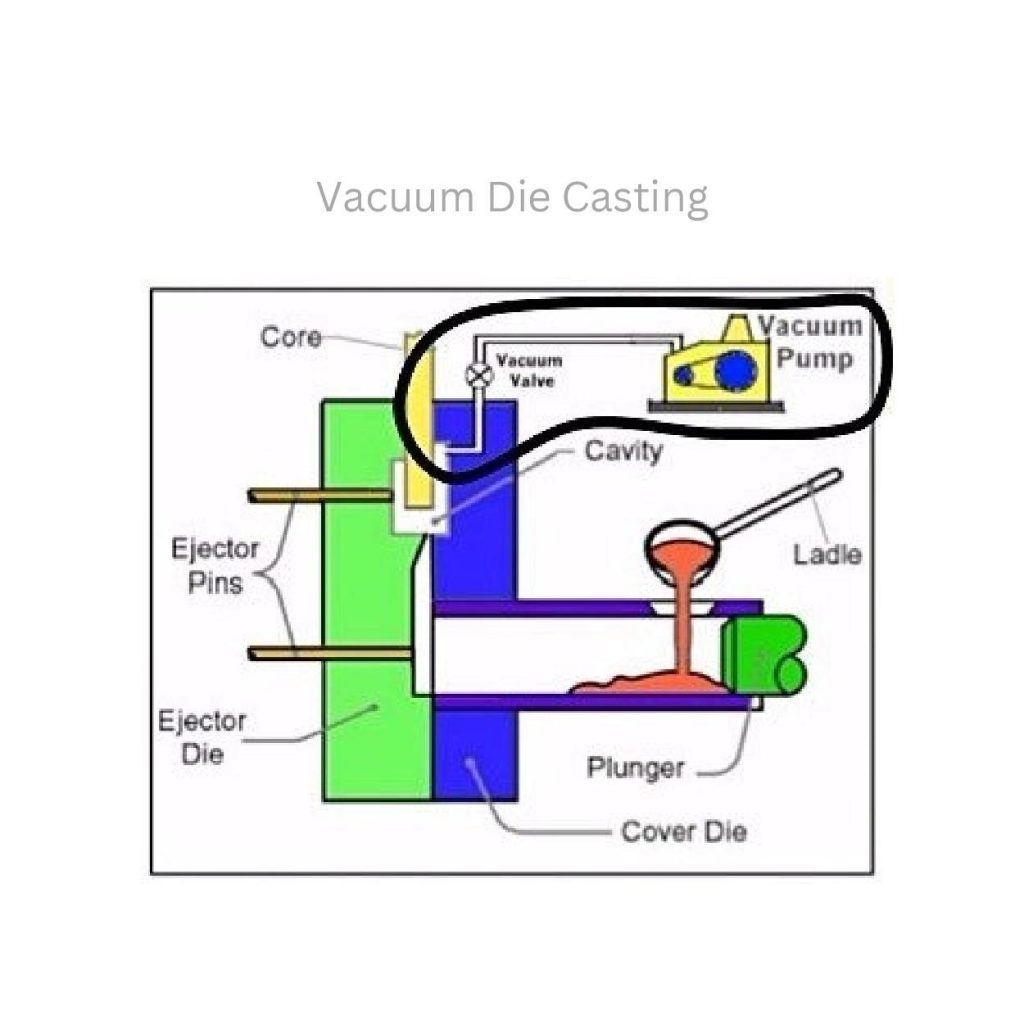

Vakumlu Basınçlı Döküm:

Havacılık ve uzay için vakumlu döküm hatasız parçalar yaratır. Döküm sırasında hava kesintisini ortadan kaldırır. Çünkü kalıpta hava bulunması kabarcıklara neden olur. Bu da parça hasarına yol açar. Dolayısıyla, bu işlem parçayı gözeneklilik ve çatlaklardan korur.

Bu tekniği kullanarak daha güçlü ve pürüzsüz parçalar elde edebilirsiniz. Örneğin, uydu muhafazaları stres ve çatlaklardan kaçınmalıdır.

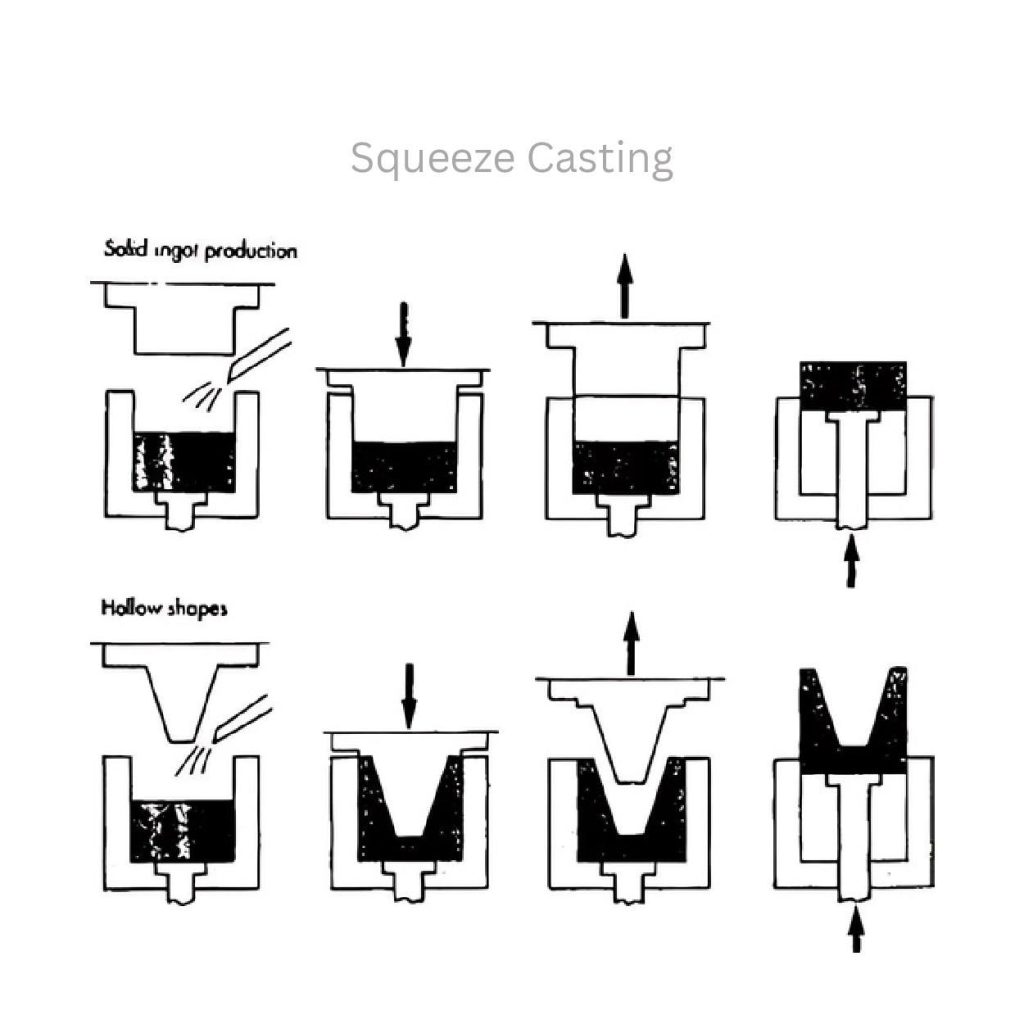

Sıkıştırmalı Basınçlı Döküm:

Üreticiler daha yoğun parçalar yapmak için sıkıştırmalı basınçlı döküm kullanırlar. Bu parçalar daha dayanıklı ve daha güçlüdür. Bu teknikte, metali soğuduktan sonra zımba veya piston parçası ile bastırırlar. Bu işlem hava boşluklarını ortadan kaldırır.

Üreticiler katı külçeler için metali sıkıştırmak üzere basınç uygular. İçi boş şekiller için, çekirdeği kalıp boşluğunun içine yerleştirirler ve çevreleyen alanı doldurmak için basınç uygularlar.

Sıkıştırmalı döküm, iniş takımı braketleri gibi ağır hizmet parçalarının üretimi için kullanışlıdır. Çünkü bu braketler bükülmeden veya kırılmadan çok fazla ağırlık taşımaya maruz kalırlar.

Sonuç:

Havacılık ve Uzay kalıp döküm bir üretim sürecidir. Üreticiler bunu sert şekilli uçak parçaları üretmek için kullanırlar. Alüminyum, çinko veya magnezyum gibi erimiş metalleri kalıplara enjekte ederek net şekle yakın ürünler elde ederler. Basınçlı döküm işlemleri arasında vakum veya sıkma döküm bulunur. Ayrıca, üreticiler performanslarını artırmak için kalıp için doğru malzemeyi seçerler.

0 Yorum