Zinc Die Casting Manufacturer in China: Zamak 3, Zamak 5 Die Casting Components

OEM Contract zinc die casting components manufacturing services with zamak 3, zamak 5…

Zinc Die Casting Services, Its Process, Applications, and Design Tips

Metal parçaların üretimi söz konusu olduğunda, çi̇nko döküm components are a high-demand option. It uses different alloys to make complex zinc metal parts. These parts have strong mechanical properties. In addition to their strength, these parts possess exceptional mechanical properties. That is why they are widely used in different applications. Here, we will discuss these applications in detail. Additionally, we will discuss its whole process, design tips, advantages, disadvantages, and alternatives in detail.

Çinko basınçlı döküm nedir?

It is a metal alloy casting process that used to manufacture zinc alloy casting components. First, the zinc alloy melts down into a molten state. Next, high pressure forces the molten zinc alloy into a die cavity (metal die casting mold). Then the zinc attains the shape of a die. The zinc then cools down and is ejected from the die. Therefore, this technique is best suited for making large volumes of medium-zinc alloy die casting parts. People often use this process to produce highly accurate parts. Additionally, it can deal with different zinc alloys, i.e., Zamak (zamak 3, zamak 5), and ZA series.

What are the processes involved in zinc die-casing Process?

When you are looking for Zamak die casting components, the best option is looking for a die casting company who is professional in zinc die casting services. in that case to understand the zinc casting process is very important for you to slect the right supplier. Here is a detailed description of the steps involved in making zinc die casting components.

1. Tasarım Zamak Part and Tooling

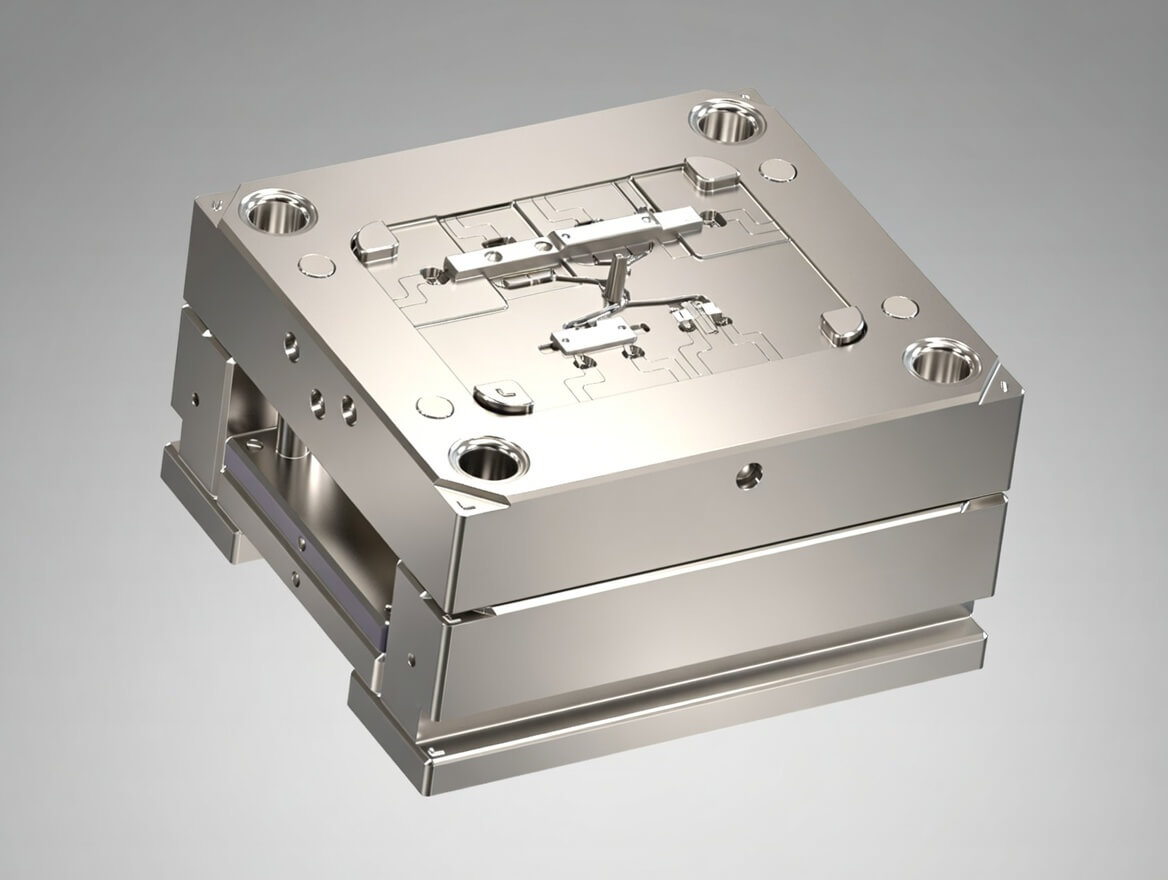

Çinko basınçlı döküm tasarım aşaması ile başlar. Bu aşama çinko alaşımlı parça tasarımı ve takım tasarımını içerebilir. Mühendisler parçaları ve takımları tasarlamak için CAD veya CAM gibi akıllı yazılımlar kullanır. Çinko alaşımlı parçanın hassasiyetini sağlamak için tasarımlara tüm küçük ayrıntıları eklerler. Parça tasarımında aşağıdaki hususları dikkatle göz önünde bulundururlar:

- Taslak Açısı: For every zinc alloy die casting parts that must have draft angle, The normal draft angles is between 1-3 degrees. It helps remove the zinc alloy part from the die. some times for some speical zinc die casting parts, 0.5 degree can be applied, this is according to the part design.

- Duvar Kalınlığı: They maintain a uniform wall thickness. So, they can prevent defects and allow proper filling. for zinc die casting parts the min wall thickless is 0.8mm, but this is designing on the design geomitry, if you do now know about this, we suggest you find a professional zinc die casting partner designer, or you can contact us for help.

- Pirzola ve Fileto: Mühendisler tasarımlarına nervür ve filetoları dahil ederler. Kaburgalar metal alaşımlı bileşenin güçlenmesine katkıda bulunur. Dolgular, gerilimi önlemek için keskin köşelerden kaçınmaya yardımcı olur.

Furthermore, in zinc die casting tooling design, the tooling designer engineers will design the completely 3D and 2D tooling drawing according to part design, and create the BOM list for all of components, for zinc die casting tool that requires high-quality steels like H13, 8407, and 1.2344. This die comprises two halves, i.e., the cover die (fixing half) and the ejector die (moving half). Therefore, we have properly designed the die to align with the CAD designs. It guarantees that the final part will be exactly match a die.

2. Melting and Injection to trial the tooling

Once die casting tooling manufacturing completely, then we start to trial the tool, this step includes the melting of the zinc material. This is usually done in a furnace. We make sure to adjust the temperature between 700°F and 800°F (370°C and 430°C). This range helps to keep the zinc metal in a molten state. After that, the molten zinc is allowed to be injected into the die-casting tooling by the machine. This hot chamber die casting machine comprises a punch, a die cavity, and a cooling chamber. After injecting the molten alloy into the mold, the punch applies high pressure, forcing it into the die cavity. Then the molten zinc takes on the shape of a die and achieves all of its dimensions.

3. Soğutma ve Katılaşma

Once the injection process is finished, the molten zinc is cooled by the cooling system. The steel mold starts to cool down the molten zinc rapidly. But this cooling has certain limits. it is usually fastened up using the cooling channels. The coolant, or water, is allowed to pass through this channel. They help cool the zinc alloy. After cooling, the zinc starts to solidify. At this stage, it takes the mold dimensions. Besides this, fast cooling helps get fine-grained structures with high strength. Additionally, this cooling time depends on the part size and its complexity. Simpler designs cool down earlier.

4. Fırlatma ve Düzeltme

The zinc die casting manufacturing process’s final step is the ejection and trimming of the zinc alloy part. After solidification, the die opens. Then the ejector pins start to push the part out of the mold. This mold is designed smartly. It can easily come out of the die cavity without causing any damage. Additionally, if there is excessive material, i.e., flash, it attaches around the edges of the zinc alloy part. It is important to remove it. The trimming process accomplishes this. This process can use different mechanical operations, such as cutting, grinding, or filing. All of these processes result in the production of fine parts.

5. İkincil Süreçler

Some parts are finalized after trimming. But a few of them need additional processes. They can get a better appearance and specific dimensions. For example, drilling holes, threading, machining, or refining surfaces. While some zinc die casting parts may need better appearance and additional properties like corrosion resistance and functioning, they can undergo the painting process. Moreover, some zinc alloy die casting components may need durable finishing. They can tolerate harsh environmental conditions; they may need plating or powder coating process.

Finally. if you are looking fir zinc die casting services, we suggest you contact a die casting manufacturer who can do one stop services for you, in that case you only need to talk with one supplier, we are a die casting company in China that offer zinc die casting services from part design, tool design, die casting tooling manufacturing, mass production, secondary machining, surface finish inspection, packing, assembly, and delivery. Bize ulaşın to get a quote in 24 hours.

Basınçlı Döküm için Yaygın Olarak Kullanılan Çinko Alaşımları

İşte farklı çinko alaşımları. Farklı alanlarda çeşitli uygulamaları vardır. Özelliklerini, bileşimlerini ve uygulamalarını ayrıntılı olarak tartışalım.

|

Zn alaşımı |

Kompozisyon |

Özellikler |

Tipik Uygulamalar |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

İyi mukavemet, süneklik ve dökülebilirlik dengesi |

Otomotiv parçaları, donanım, elektrik muhafazaları |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Daha yüksek mukavemet ve sertlik, iyi sürünme direnci |

Dişliler, kollar, küçük mekanik bileşenler |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Üstün süneklik ve akışkanlık, yüksek saflık |

Elektronik konektörler, hassas bileşenler |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Zamak alaşımları arasında en yüksek mukavemet ve sertlik |

Ağır hizmet tipi mekanik parçalar, aletler |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Yüksek mukavemet ve sertlik, iyi taşıma özellikleri |

Rulmanlar, burçlar, küçük makine parçaları |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Yüksek mukavemet, sertlik, iyi dökülebilirlik |

Yapısal parçalar, yüksek yük bileşenleri |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

En yüksek mukavemet ve sertlik, daha düşük yoğunluk |

Ağır hizmet uygulamaları, büyük makine parçaları |

Çinko Basınçlı Döküm için Temel Tasarım İpuçları

Here are some important tips, you can use to make zinc die casting components more effective and efficient. When you need zinc die casting services, below tips may still help you with your Zamak die casting project, becauase your supplier will not understand the purpose of your zinc casting components, of course if you want your supplier to do the design for you, then they should handle those factors.

|

Tasarım Yönü |

Temel İpuçları |

Basitleştirilmiş Çizimler |

|

Taslak Açıları |

Çekim açılarını dahil edin (tipik olarak 1-3 derece). |

|

|

Duvar Kalınlığı |

Tek tip duvar kalınlığını koruyun (çinko için 0,040-0,120 inç). |

|

|

Kaburga |

Toplam kalınlığı artırmadan alanları güçlendirmek için nervür ekleyin. |

|

|

Fileto |

Keskin köşeler yerine filetolar kullanın (0,020 inç veya daha fazla yarıçap). |

|

|

Alt Kesimler |

Alt kesimleri en aza indirin veya gerekirse kayar karot kullanın. |

|

|

Patronlar |

Uygun yükseklik ve çapta (1:1 ila 3:1 oranında) başlıklar tasarlayın. |

|

|

Delikler ve Yuvalar |

Tutarlı boyut ve aralıklarla tasarlayın (minimum 0,040 inç çap). |

|

|

Dokulandırma |

Estetiği iyileştirmek için düz yüzeylere doku ekleyin. |

|

|

Toleranslar |

Gerçekçi toleranslar kullanın (±0,002 ila ±0,005 inç). |

|

|

Ayrılık Hattı |

Ayırma çizgisini stratejik olarak konumlandırın. |

Çinko kalıp döküm uygulamaları

Diğer prosesler gibi, çinko döküm de farklı endüstrilerde yaygın olarak kullanılmaktadır. Uygulamalarını ayrıntılı olarak tartışalım.

1. Otomotiv Endüstrisi

Zinc die-casting has many applications in the automotive sector. It is used to make precise and durable automotive zinc die casting parts. They may include carburetors. These carburetors need high-dimensional accuracy and surface finishing. Zinc die casting is the best option for this type of automotive parts. Besides this, some automotive brake parts need high strength and reliability. So, in this case, zinc die casts are good options. Moreover, zinc die casting has many applications to make parts that can manage stress and wear.

2. Elektronik Endüstrisi

Çinko basınçlı döküm, elektronik endüstrisinde uygulama alanı bulmuştur. Karmaşık ve ayrıntılı parçaların yapılmasına yardımcı olur. Bu parçalar mükemmel elektrik iletkenliği ve ekranlama özellikleri gösterir. Bunun yanı sıra, çinko basınçlı dökümler ağırlık olarak daha hafiftir. Bu nedenle güç ve dayanıklılık sağlarlar. Ayrıca, elektrik konektörleri hassas ve tutarlı şekiller gerektirir. Burada, çinko dökümler çok iyi uyum sağlar. Ayrıca elektronik bileşenlerden gelen ısının dağıtılmasına da yardımcı olur. Genel olarak, bileşenin performansını ve uzun ömürlülüğünü artırır.

3. Tüketim Malları

Bu sektörde çinko basınçlı döküm nispeten uygun maliyetli bir çözümdür. İşlevsel parçalara estetik katabilir. Üstelik oldukça dayanıklıdır ve kullanımı kolaydır. Bu nedenle, özelleştirilmiş şekil ve boyutlara sahip toplu miktarların yapımında yaygın olarak kullanılır. Farklı ürünler yapmak için kullanılır. Genellikle bagajlar, kapılar ve aletleri içerirler. Bunun nedeni güçleri ve estetik kaplamalarıdır.

4. Endüstriyel Ekipmanlar

Diğer sektörlerin yanı sıra, çinko dökümün endüstriyel sektörlerde de birçok uygulaması vardır. Farklı bileşenler yapmak için kullanılır. Bunlar genellikle yüksek hassasiyet ve mukavemete ihtiyaç duyar. Ayrıca, zorlu çevre koşullarına karşı yüksek dirence sahiptirler. Buna en iyi örnek pompa bileşenleridir. Çinko kalıp dökümler bu parçaların yapılmasına yardımcı olur. Bunlar genellikle gövdeler ve pervanelerdir. Ayrıca, bu işlem valf, makine ve ekipman yapımında da yaygın olarak kullanılmaktadır.

Çinko dökümün artıları nelerdir?

Tıpkı diğer yöntemler gibi çinko basınçlı döküm de farklı avantajlar sunar. Bunları ayrıntılı olarak tartışalım.

1. Hassasiyet

Bu teknik yüksek boyutlu doğruluk sağlar. Karmaşık detaylar üretme kapasitesine sahiptir. Bunun yanı sıra, çinko döküm sıkı tolerans gerektiren parçaların yapımı için idealdir. Hassasiyeti, nihai ürünün tasarım özelliklerini kesinlikle karşılayacağını kanıtlar. Kapsamlı döküm sonrası işlemlerin ve talaşlı imalatın azaltılmasına yardımcı olacaktır. Bunun yanı sıra, finisaj ihtiyacını da en aza indirir.

2. Güç ve Dayanıklılık

Çinko basınçlı döküm çeşitli alaşım kullanımlarına izin verir. Bu alaşımlar mükemmel mekanik özelliklere ihtiyaç duyar. İyi darbe direnci ve gerilme mukavemeti içerebilirler. Bunun yanı sıra, çinko basınçlı döküm parçaları güçlü ve dayanıklı hale getirir. Böylece, parça önemli mekanik stres ve aşınmayı daha iyi taşıyabilir hale gelir. Bu nedenle çinko döküm, otomotiv ve endüstriyel ekipman gibi uygulamalarda yaygın olarak kullanılmaktadır.

3. Yüzey İşlemi

Çinko basınçlı döküm, pürüzsüz yüzeylere sahip parçaların üretilmesine yardımcı olur. Bu nedenle, kaplama ve son işlem uygulamak gerçekten kolaydır. Bununla birlikte, doğal bir yüzey kalitesine sahiptir. Bu nedenle, farklı döküm sonrası işlemlere izin verir. Bunlar boyama, toz kaplama ve elektro kaplamayı içerebilir. Böylece çinko kalıp dökümler estetik çekiciliği ve korozyon direncini garanti eder. Bunun yanı sıra, son derece hassas nihai ürünler de üretir.

4. Verimlilik

Çinko basınçlı döküm, metal parçalar üretmenin etkili ve güvenilir bir yoludur. Minimum işleme gerektiren yüksek üretim oranlarına sahiptir. Dahası, büyük miktarlarda üretim yapabilir. Bu nedenle, yüksek hacimli üretim çalışmaları yapmak için uygundurlar. Böylece üretim süresini ve maliyetini azaltırlar.

5. Uygun Maliyetli

Bu teknik diğer kalıp döküm yöntemlerine kıyasla çok ekonomiktir. Kendine pürüzsüz bir yüzey verir. Dolayısıyla, ikincil işlemlere gerek yoktur. Ancak evet, çinko basınçlı dökümün başlangıç maliyeti, yani kalıp tasarım maliyeti oldukça yüksektir. Ancak toplu üretim söz konusu olduğunda, maliyet düşer ve tutarlı sonuçlar verir.

Çinko dökümün dezavantajları nelerdir?

Avantajları olduğu gibi, çinko dökümün bazı dezavantajları da vardır. Şimdi bunları burada tartışalım.

1. Boyut Kısıtlamaları

Çinko döküm küçük veya orta ölçekli üretimler için uygundur. Büyük boyutlu parçalar yapmaya çalışırsanız, bu işlem sınırlamalar sunar. Bunun nedeni genellikle basınçlı döküm makineleri ve kalıp boyutlarıdır. Dolayısıyla, büyük parçaları yapmak için başka alternatifler bulabilirsiniz.

2. Yüksek Başlangıç Maliyeti

Daha önce de bahsettiğimiz gibi, çinko döküm yöntemi özel tasarımlara ve takımlara ihtiyaç duyar. Dolayısıyla, diğer tekniklerden daha yüksek bir maliyete sahip olduğu açıktır. Bu da onu küçük üretimler için daha az kullanışlı hale getirmektedir. Bununla birlikte, bu yöntem tutarlı tasarımlarla büyük üretim hacimleri üretmek için kullanılabilir.

3. Termal iletkenlik

Çinko alaşımları diğer metallere göre daha iyi ısı iletkenleridir. Bu nedenle, işlem sırasında ısıyla başa çıkmak zorlaşır. Bu yüzden kalıbı dikkatlice tasarlamanız gerekir. Bunun yanı sıra, herhangi bir kusurdan kaçınmak için uygun soğutma stratejileri de eklemeniz gerekir.

Çinko basınçlı döküm için mevcut alternatifler nelerdir?

Çinko dökümün hem faydalarını hem de dezavantajlarını karşılaştırarak, istenen parçaları elde etmek için farklı alternatifler kullanmayı deneyebiliriz. Bunların açıklamaları aşağıdaki tabloda yer almaktadır.

|

Alternatif |

Malzeme |

Avantajlar |

Dezavantajlar |

Uygulamalar |

|

Alüminyum alaşımlar |

Hafif, korozyona dayanıklı |

Daha yüksek erime noktası |

Otomotiv parçaları, havacılık ve uzay bileşenleri |

|

|

Magnezyum alaşımları |

Çok hafif, iyi güç/ağırlık oranı |

Daha pahalı malzeme |

Tüketici elektroniği, otomotiv bileşenleri |

|

|

Plastik Enjeksiyon Kalıplama |

Termoplastikler |

Hafif, çok yönlü |

Daha düşük güç ve dayanıklılık |

Tüketim malları, tıbbi cihazlar |

|

Kum Döküm |

Çeşitli metaller |

Büyük parçalar için iyi, daha düşük takım maliyeti |

Pürüzlü yüzey kalitesi, daha düşük hassasiyet |

Motor blokları, büyük makine parçaları |

|

Yatırım Döküm |

Çeşitli metaller |

Yüksek hassasiyet, mükemmel yüzey kalitesi |

Yüksek maliyet, daha uzun üretim süresi |

Türbin kanatları, tıbbi implantlar |

|

Toz Metalurjisi |

Metaller ve alaşımlar |

Yüksek hassasiyet, minimum atık |

Daha küçük parçalar, yüksek takım maliyetleri |

Dişliler, rulmanlar, yapısal parçalar |

|

Damgalama |

Metaller |

Yüksek hızlı üretim, düşük maliyet |

Düz veya basit şekiller, yüksek ilk takımlama maliyeti |

Otomotiv panelleri, elektronik bileşenler |

|

Dövme |

Metaller |

Yüksek mukavemet, mükemmel dayanıklılık |

Daha basit şekiller, daha yüksek malzeme israfı |

Otomotiv, havacılık ve uzay bileşenleri |

Sonuç

Sonuç olarak, çinko basınçlı döküm metal parçalar yapmak için akıllı bir tekniktir. Birçok sektörde birçok uygulaması vardır. Burada çinko metali erimiş bir hale dönüşür ve bir fırına enjekte edilir. Bundan sonra yüksek basınca maruz kalır ve kalıp boşluğuna yerleştirilir. Daha sonra kalıp şeklini almaya başlar ve soğumaya bırakılır. Katılaşmadan sonra, çinko parça kalıp boşluğundan dışarı çıkar ve düzeltme veya yüzey bitirme gerektirip gerektirmediğini kontrol eder. Yani, bu oldukça basit bir adımdır. Bu, küçük parçalar yapmak ve büyük üretimlere hitap etmek için önemli ölçüde kullanılır. Bu nedenle, birçok endüstride yaygın olarak kullanılmaktadır.

Sıkça Sorulan Sorular

Q1. Çinko basınçlı döküm ile alüminyum basınçlı dökümü nasıl karşılaştırabilirsiniz?

İkisi de çi̇nko döküm ve alüminyum basınçlı döküm bileşenleri metalin eritilmesiyle başlar ve ardından kalıbın şeklini alır. Ancak çinko basınçlı dökümler hassasiyete ve yüzey kaplamasına sahiptir. Öte yandan, alüminyum basınçlı dökümler iyi korozyon direncine sahip daha hafif parçalar için kullanışlıdır.

Q2. Çinko döküm parçaları geri dönüştürebilir misiniz?

Kesinlikle evet, çinko döküm parçalar termal iletkendir. Dolayısıyla, belirli sıcaklıklarda kolayca eriyebilirler. Bu nedenle tamamen geri dönüştürülebilirler ve çevre için son derece faydalıdırlar.

Q3. Çinko döküm parçalar yapmak için genellikle hangi işlem sonrası teknikler kullanılır?

Birden fazla var. Dolayısıyla, en yaygın son işlem teknikleri talaşlı imalat, kaplama, boyama ve toz kaplamadır.

Ürünler Galerisi

LED Lamba Isı Emici Bileşenleri, Denizcilik Bileşenleri, Mimari Donanım Bileşenleri, otomobil bileşenleri, Makine Mühendisliği Bileşenleri, Otomobil Parçaları, LED aydınlatma muhafazası ve parçaları, pencere ve kapı Donanımı, Spor Ekipmanları Bileşenleri, Otomotiv Bileşenleri, Elektrikli Alet Parçaları.

Hakkımızda

1999 yılında kurulan GC Precision Mold Co. ltd (Was Alüminyum döküm üreticisi (Çin) Limited), şu anda yüksek kaliteli ürünlerin önde gelen küresel tedarikçilerinden biri haline gelmektedir. döküm parçalari ave demir dışı metal ürünlerin işlenmesi.

Üretim hattımız, bunlarla sınırlı olmamak üzere alüminyum döküm, çinko döküm içerir, bronz kum döküm, alüminyum yerçekimi döküm, Ürünlerimiz ISO 14001 ve IATF 16949 tarafından tanınmış ve sertifikalandırılmıştır, her zaman Çin'deki güvenilir döküm tedarikçiniz ve ortağınız olmaya hazırız.

Ev Çözüm Destek Bağlantılar Kariyer Blog Site Haritası

Telif Hakkı © 2011-2014 GC Hassas Kalıp tüm hakları saklıdır