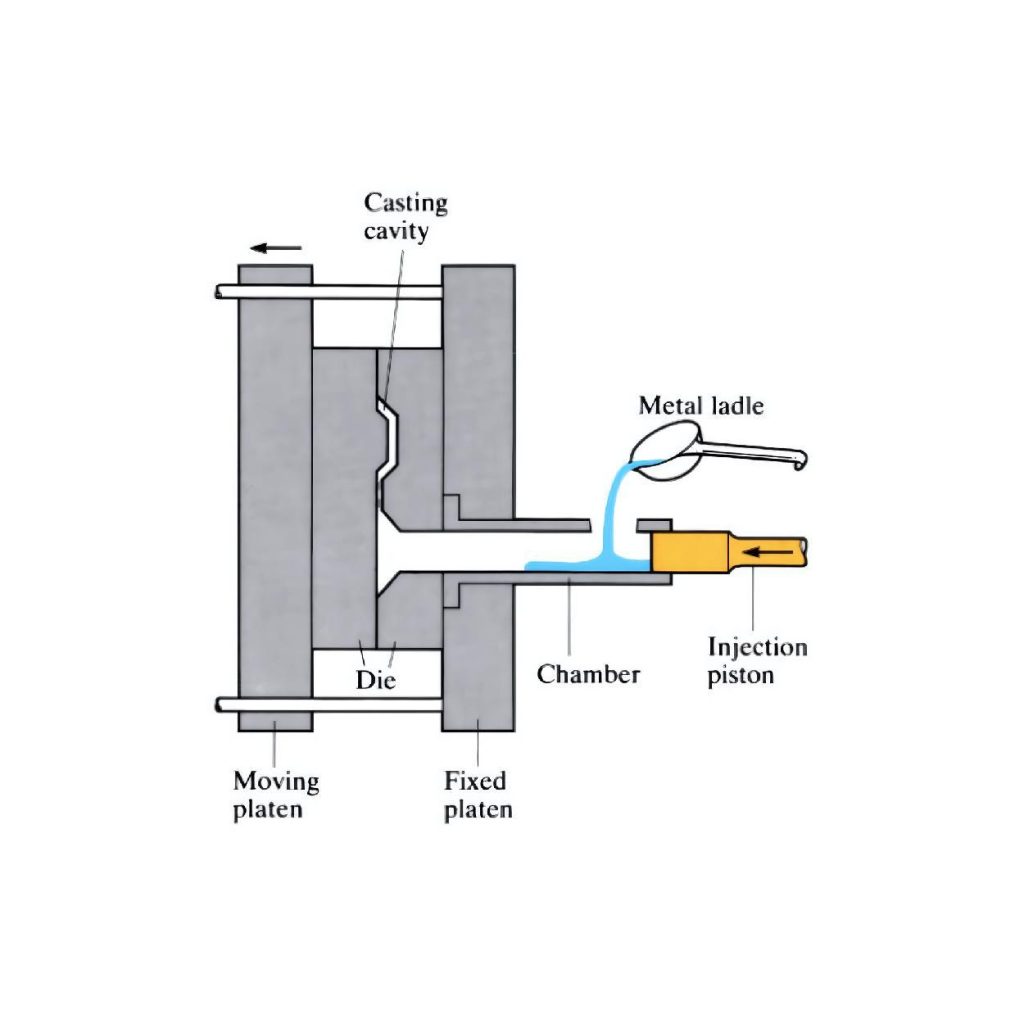

يقوم الصب الدقيق بالقالب بإنشاء أجزاء معدنية دقيقة. يتم حقن المعدن المنصهر في قوالب قابلة لإعادة الاستخدام. ينتج عن ذلك أجزاء مفصلة ومتسقة. يوفر تفاوتات دقيقة وتشطيبات ناعمة. وهو مثالي للتصنيع بكميات كبيرة. تشمل خدمات الصب الدقيق للقالب إنشاء قطع قريبة للغاية من الأبعاد والجودة المطلوبة بأقل قدر من الانحراف. ويستخدم المصنعون قوالب بأشكال محددة حيث يقومون بشحن المعدن المنصهر واستخدام قوة الضغط وتركه ليبرد. ثم يقومون بفتح أنصاف القوالب وإزالة الجزء النهائي أو شبه النهائي.

خدمات صب القوالب الدقيقة الأساسية

1. الصب بالقالب عالي الضغط (HPDC)

صب القوالب بالضغط العالي تسمح لمصنع القوالب بصنع كميات كبيرة من الأجزاء بسرعة، مع إضافة ميزات نوعية. وهي تستخدم ضغطًا عاليًا لحقن المعدن المصهور في قالب فولاذي يسمى القالب. إذا كان القالب مصنوعًا من فولاذ الأدوات P20، فهذا يعني أنه يوفر قوة شد تتراوح بين 965 و030 ميجا باسكال. في الأساس، غالبًا ما تكون هذه القوالب أقوى 3 مرات من تلك المصنوعة من سبائك الألومنيوم المصبوب مثل A380. تتمتع هذه السبيكة بقوة شد تبلغ 324 ميجا باسكال.

مقارنة بين مواد الصب بالقالب عالي الضغط (HPDC)

| المواد | قوة الشد (ميجا باسكال) | الكثافة (جم/سم مكعب) |

|---|---|---|

| فولاذ الأدوات P20 | 965-1,030 | 7.8-8.0 |

| سبائك الألومنيوم A380 | 324 | 2.71 |

تفاصيل العملية:

إن ديكسترز الحفاظ على درجة حرارة القالب بين 185 درجة مئوية و200 درجة مئوية. تعمل درجة الحرارة هذه على تدفق المعدن في القالب بشكل مناسب وتضمن التصلب الأمثل. بعد ذلك، يتم حقن المعدن المنصهر بسرعة في غضون 10 إلى 100 مللي ثانية، مع دفعه بضغط يتراوح بين 1500 إلى 25400 رطل لكل بوصة مربعة. يجب الحفاظ على جميع المعلمات اللازمة لملء القالب بالكامل، مما يمنع التصلب المبكر. وبهذه الطريقة أيضًا، ستحصل على صب عالي الجودة مع تشطيبات وخصائص ميكانيكية فائقة.

إرشادات التصميم

التصميم الجيد مهم جدًا لصب القوالب. فهو يساعد على صنع أجزاء قوية ومفيدة.

الشرائح والأشعة:

الزوايا الحادة هي نقاط ضعف. يمكن أن تتشقق بسهولة. الزوايا المستديرة، التي تسمى الشرائح وأنصاف الأقطار، أقوى بكثير. المنحنيات الصغيرة التي لا تقل عن 1 مم جيدة. المنحنيات الكبيرة أفضل. تساعد المنحنيات على تدفق المعدن المصهور بسلاسة. كما أنها تجعل القالب يدوم لفترة أطول. كما أن الأجزاء تخرج من القالب بشكل أسهل.

سُمك الجدار:

سمك جدران الجزء مهم. يجب أن تكون متماثلة في كل مكان. إذا كانت بعض الأجزاء سميكة والبعض الآخر رقيقة، يبرد المعدن بشكل غير متساوٍ. وهذا يمكن أن يحدث ثقوبًا داخل الجزء. كما يمكن أن يجعل الجزء ينحني أو يتغير شكله. يجب أن تتراوح سماكة الجدران بين 0.8 مم و5 مم. يعتمد ذلك على ما هو مصنوع منه الجزء وحجمه. تساعد السماكة المتساوية على تدفق المعدن بشكل جيد. كما أنها تجعل الجزء قويًا.

تقنيات تحسين الجودة:

هناك طرق لجعل الأجزاء المصبوبة أفضل وتدوم لفترة أطول.

المعالجة الحرارية وطلاء القوالب:

المعالجة الحرارية مثل خبز المعدن. فهي تجعله أقوى وأصلب. يمكن وضع طلاءات خاصة على القالب. هذه الطلاءات تحمي القالب من التلف. كما أنها تمنع المعدن المصهور من الالتصاق بالقالب. وهذا يجعل القالب يدوم لفترة أطول ويصنع أجزاء أفضل.

التحديات والحلول المشتركة:

في بعض الأحيان توجد مشاكل في صب القوالب. وهناك طرق لإصلاح هذه المشاكل.

صيانة العفن:

يجب تنظيف العفن والعناية به. هذا أمر مهم للغاية. التنظيف يزيل قطع المعدن والأوساخ. تساعد البخاخات الخاصة على إخراج الأجزاء بسهولة. يجب فحص القالب للتأكد من عدم وجود تلف مثل الخدوش أو الشقوق. في حالة تلف القالب، يجب إصلاحه. الفتحات والتبريد الجيد داخل القالب مهمان أيضًا. فهي تساعد على صنع الأجزاء بسرعة وبدون أخطاء.

إرشادات التصميم لصب القوالب الدقيقة

| اعتبارات التصميم | القيمة الموصى بها |

|---|---|

| فيليه ونصف القطر | ≥ 1 مم |

| سُمك الجدار | 0.8-5 مم |

| زاوية السحب | 1-5° |

مزايا مركز HPDC:

- تقدم HPDC بالفعل أفضل النتائج بمعدلات إنتاج سريعة.

- يمكنها إنشاء أجزاء معقدة دون زيادة وزن المكوّن.

- تحتوي تطبيقات الضغط العالي على خواص ميكانيكية مثالية، وهي مهمة للتطبيقات التي تتطلب الكثير من المتطلبات.

- يمكنك صنع أجزاء ذات جدران رقيقة بإمكانية 0.40 مم، مما يساهم في تقليل الوزن.

سبائك الألومنيوم المصبوبة بالقالب:

سبائك الألومنيوم غنية بنسبة القوة إلى الوزن ويمكنها حماية الأجزاء من الصدأ أو التآكل. ولهذا السبب يفضل المصنعون هذا المعدن لتحسين المتانة وتلبية الطلب المتنوع في مختلف الصناعات.

اقرأ أيضًا: سبائك الألومنيوم المصبوبة بالقالب عالية القوة

خواص سبائك الألومنيوم

| سبيكة | قوة الشد (ميجا باسكال) | الكثافة (جم/سم مكعب) | درجة الانصهار (درجة مئوية) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000 - 40,000 رطل لكل بوصة مربعة | 2.68 | 540-595 |

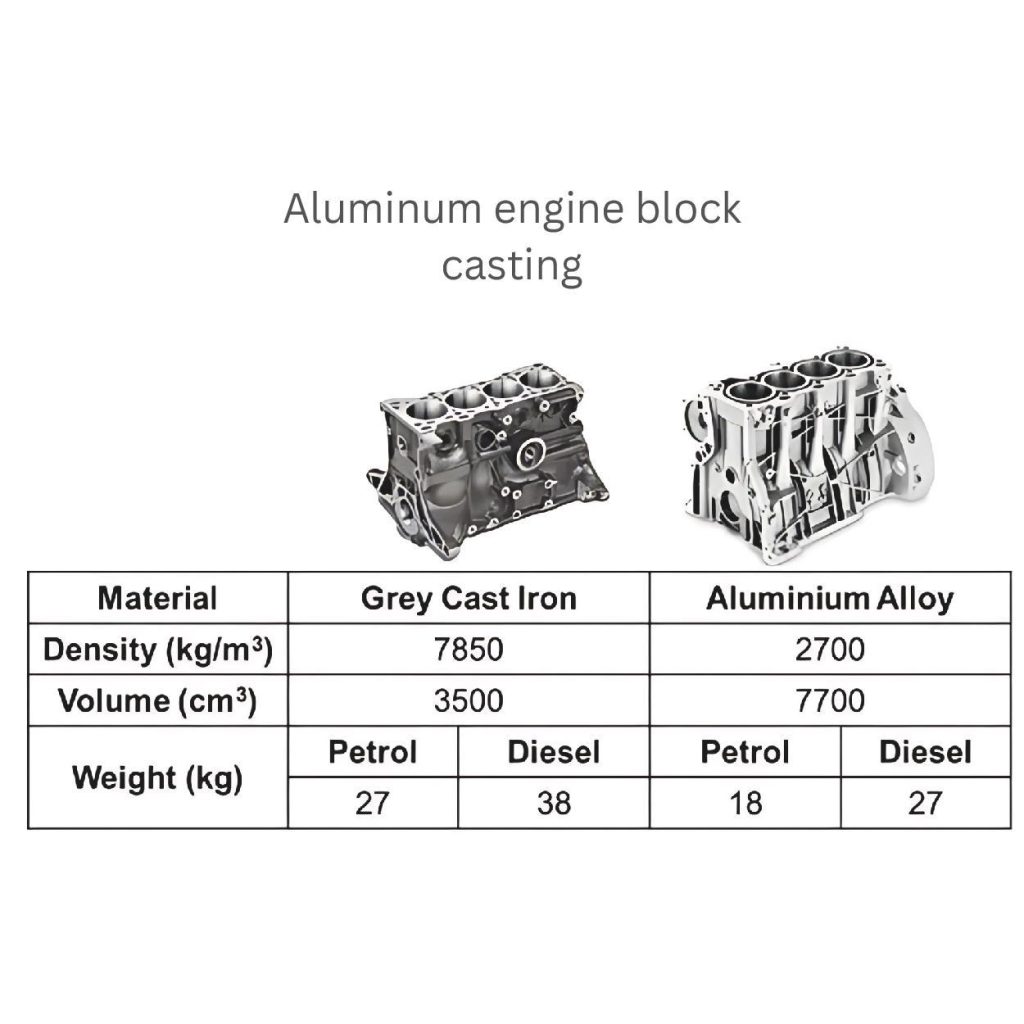

لماذا تتفوق سبائك الألومنيوم:

- يعمل الألومنيوم على إزالة الحرارة الزائدة في أجزاء مثل كتل المحرك والعلب الكهربائية.

- تستخدم صناعات السيارات والطيران الألومنيوم بشكل كبير بسبب انخفاض وزنه وقوته الكافية بكثافة 2.7 جم/سم مكعب.

- ينتج درع طبقة أكسيد طبيعي عندما يواجه الجزء سمية الأكسجين.

سبائك الألومنيوم الشائعة:

- A380: توفر هذه السبيكة توازناً بين المتانة في الأجزاء والخصائص خفيفة الوزن (2.71 جم/سم مكعب). كما أنها تتحكم بشكل مثالي في تأثيرات درجة الحرارة حتى 250 درجة مئوية. تذوب المادة بشكل جيد للغاية وتتدفق في القالب بسلاسة، وتحافظ على إحكام الضغط. ولهذا السبب تستخدمه الشركات لصنع تصميماتها المعقدة وقطعها الصناعية.

- A356: تتميز هذه المادة بخصائص مزيج من السيليكون 7% والمغنيسيوم 0.3% حيث يجمع المصنعون بينهما. ونتيجة لذلك، يصبح المعدن أقوى ويتحمل اللحام القاسي. كما أنه يتعامل مع الإجهاد الميكانيكي الكبير أثناء الاستخدام المقصود للأجزاء ذات قوة الشد التي تتراوح بين 30,000 إلى 40,000 رطل لكل بوصة مربعة.

سبائك معدنية أخرى:

إلى جانب مادة الألومنيوم السائدة، يستخدم المصنعون معادن أخرى في صب القوالب بسبب خصائصها الفريدة لتطبيقات معينة.

خواص السبائك المعدنية الأخرى

| سبيكة | قوة الشد (ميجا باسكال) | الكثافة (جم/سم مكعب) | درجة الانصهار (درجة مئوية) |

|---|---|---|---|

| سبائك المغنيسيوم | 20,000 - 34,000 رطل لكل بوصة مربعة | 1.74 | 450-650 |

| سبائك الزنك | 25,000 - 40,000 رطل لكل بوصة مربعة | 6.6-7.0 | 380-420 |

| السبائك النحاسية | 40,000-60,000 رطل لكل بوصة مربعة | 8.5-9.0 | 900-1,000 |

سبائك المغنيسيوم

وبالحديث عن سبائك المغنيسيوم، فهي أخف وزنًا من الألومنيوم بشكل مدهش، ربما حوالي 331 تيرابايت/سنتيمتر مكعب. تبلغ كثافة هذا المعدن 1.74 جم/سم مكعب. يبلغ الحد الأقصى لمقدار الضغط الذي يمكنه تحمله حوالي 20,000 إلى 34,000 رطل لكل بوصة مربعة. كما أن المغنيسيوم جيد أيضًا في الحفاظ على الصلابة الهيكلية تحت الضغط في قطع السيارات والأجزاء الإلكترونية خفيفة الوزن.

سبائك الزنك

إذا كنت ترغب في صنع أجزاء يمكن أن تحتفظ بأشكالها وأحجامها الدقيقة بمرور الوقت، فإن سبائك الزنك تعد خيارًا متاحًا. يمكنك صنع تصميمات معقدة ليست دقيقة عادةً ولكنها تعمل بشكل مناسب. يمكن أن تحقق هذه المادة تفاوتات تفاوتات ضيقة مناسبة للتصنيع باستخدام الحاسب الآلي، مثل ± 0.001 بوصة (± 0.025 مم). وتُستخدم في عناصر مثل التروس والموصلات والمكونات الدقيقة.

السبائك القائمة على النحاس

تتمتع السبائك القائمة على النحاس مثل النحاس الأصفر بقدرة جيدة على نقل الحرارة من جزء إلى آخر (حتى 401 واط/م-ك). ويمكنها تمرير الكهرباء بسهولة من خلال مادة ما لأنها تتمتع بتوصيل كهربائي (حوالي 56% من معيار النحاس الملدن الدولي). ولهذا السبب يمكن استخدام هذه المادة لصنع تركيبات السباكة والموصلات الكهربائية بشكل عام.

2. التصنيع الآلي الدقيق باستخدام الحاسب الآلي

تُعد ماكينات التحكم الرقمي باستخدام الحاسب الآلي الأكثر شيوعًا. حيث يقوم المشغل ببرمجة الإعدادات مسبقًا وتثبيت البرامج. تخبر هذه البرمجة والبرمجيات الماكينة بما يجب القيام به في الخطوة الصحيحة لإكمال مهمة التصنيع.

الدور في صب القوالب:

يمكنك دمج عملية الصب بالقالب مع التصنيع الآلي باستخدام الحاسب الآلي بعد الخطوات الأولية. يمكن أن يساعدك في صنع منتجات تتكون من العديد من الأجزاء المترابطة. يضيف هذا الدمج ميزات تفاوتات ضيقة في القِطع عادةً ± 0.005 بوصة (± 0.127 مم) في المعادن و± 0.01 بوصة (± 0.254 مم) في البلاستيك. بالإضافة إلى أنه يجعل الأسطح ملساء في الأجزاء مع احتمال Ra 1-2 ميكرومتر.

كيف تعمل CNC:

دعنا نرى كيف يعمل. يقوم المشغلون عادةً بتعيين العمليات التي يتحكم فيها البرنامج مثل التفريز والحفر والاستدقاق.

على سبيل المثال، يزيل التفريز المواد من أجل إنتاج أسطح مسطحة أو فتحات أو تصميمات ثلاثية الأبعاد صعبة بدقة. تتراوح سرعة التفريز من 500 إلى 20,000 دورة في الدقيقة ولكن يمكن أن تعتمد كليًا على المواد أيضًا.

إذا كان تصميم الجزء الخاص بك يتضمن ثقوبًا، فإن أدوات التحكم الرقمي باستخدام الحاسب الآلي تحفرها بأقطار صغيرة تصل إلى 0.1 مم. تستخدم معدلات تغذية مضبوطة تصل إلى 50 وحتى 3000 مم/دقيقة.

قم بعمل اللوالب في تلك الثقوب عن طريق خطوة الاستدقاق في CNC. وهي تستوعب السحابات أو البراغي ذات مسامير لولبية ذات مسامير دقيقة تصل إلى 0.5 مم.

3. تصنيع المعادن حسب الطلب

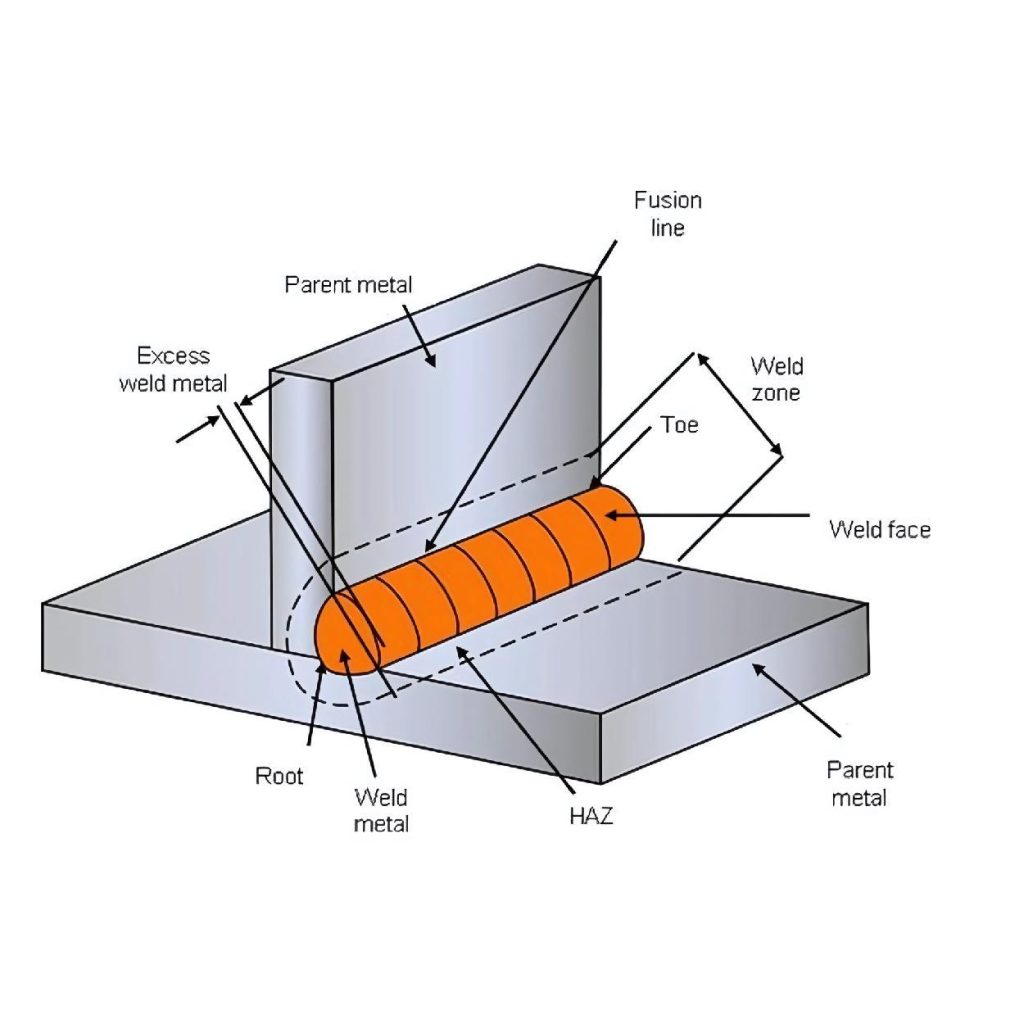

يتضمن تصنيع المعادن حسب الطلب خطوات مختلفة لزيادة قدرات الجزء. تقوم هذه العمليات، مثل اللحام والثني، بتجميع أجزاء مختلفة من المنتجات، مما يجعلها قابلة للتشغيل.

يقوم الفني عادةً بتعيين درجات حرارة تتراوح بين 1500 درجة مئوية إلى 2500 درجة مئوية للحام الأجزاء المعدنية. وهذا حل مثالي لصنع وصلات من عدة أجزاء، مما يزيد من القوة بشكل موثوق يصل إلى 70,000 رطل لكل بوصة مربعة.

أثناء عملية الثني، يتم استخدام مكابح الضغط وثني الأجزاء باستخدام قوى تصل إلى 200 طن. يمكن لهذه العملية أن تحول المعدن المسطح إلى أشكال مختلفة، وتتراوح سماكة مادة المقبض من 0.5 مم إلى 20 مم.

الجوانب الرئيسية لصب القوالب الدقيقة

1. تصميم الأدوات

تعتمد أنظمة الأدوات في صب القوالب بالكامل على أساس تصميمها. فهي جزء حيوي من القالب ويمكن أن تؤثر على ملامح المنتج. يسمح لك الاختيار الصحيح لتصميم الأدوات بجعل المنتج أكثر فاعلية وبأشكال وميزات دقيقة.

اعتبارات تصميم الأدوات

| اعتبارات التصميم | القيمة الموصى بها |

|---|---|

| اختيار المواد | فولاذ الأدوات H13 أو ما يعادله |

| تصميم قناة التبريد | توزيع متساوٍ، درجة حرارة 200 درجة مئوية |

| تصميم البوابة والعداء | سُمك 0.5-2 مم، تحكم محسن في التدفق |

الاعتبارات الرئيسية:

اختيار المواد:

تستخدم الشركة المصنعة مواد عالية الجودة وأكثر قوة لصناعة القوالب المعدنية بحيث يمكنها مقاومة حرارة تصل إلى 700 درجة مئوية وضغوط تزيد عن 20,000 رطل لكل بوصة مربعة دون تشوه. وينتهي خيارهم المفضل بشكل عام عند الفولاذ H13 أو غيره من السبائك المقاومة للحرارة.

تصميم قناة التبريد:

تعمل قنوات التبريد على نشر الحرارة بعيدًا عن القوالب في حالة تصلب الجزء. وزع هذه القنوات بالتساوي حول القالب وحافظ على درجة حرارة حوالي 200 درجة مئوية. سيمنع ذلك الجزء من الانكسار والتشقق أثناء الطرد.

تصميم البوابة والعداء:

تستخدم ماكينات الصهر أنظمة البوابات والعداءات في القوالب لتدفق المصهور بشكل أفضل حيث تتحكم في حركتها. ستؤدي إضافة الميزات اللازمة إلى التصميم إلى حدوث أي مشكلة أثناء عملية التدفق وتقليل العيوب. للتحكم الدقيق في التدفق، يمكنك البدء بأبعاد البوابات التي تتراوح سماكتها من 0.5 مم إلى 2 مم.

تصميم نظام الطرد:

أثناء عملية الإزالة، تعتبر آلية الإخراج ودبابيس القاذف أدوات مفيدة. فهي تساعدك في إزالة الجزء النهائي بشكل آمن. يمكنك وضعها داخل القوالب في مناطق احتياطية أو إضافية دون العبث بميزات التصميم.

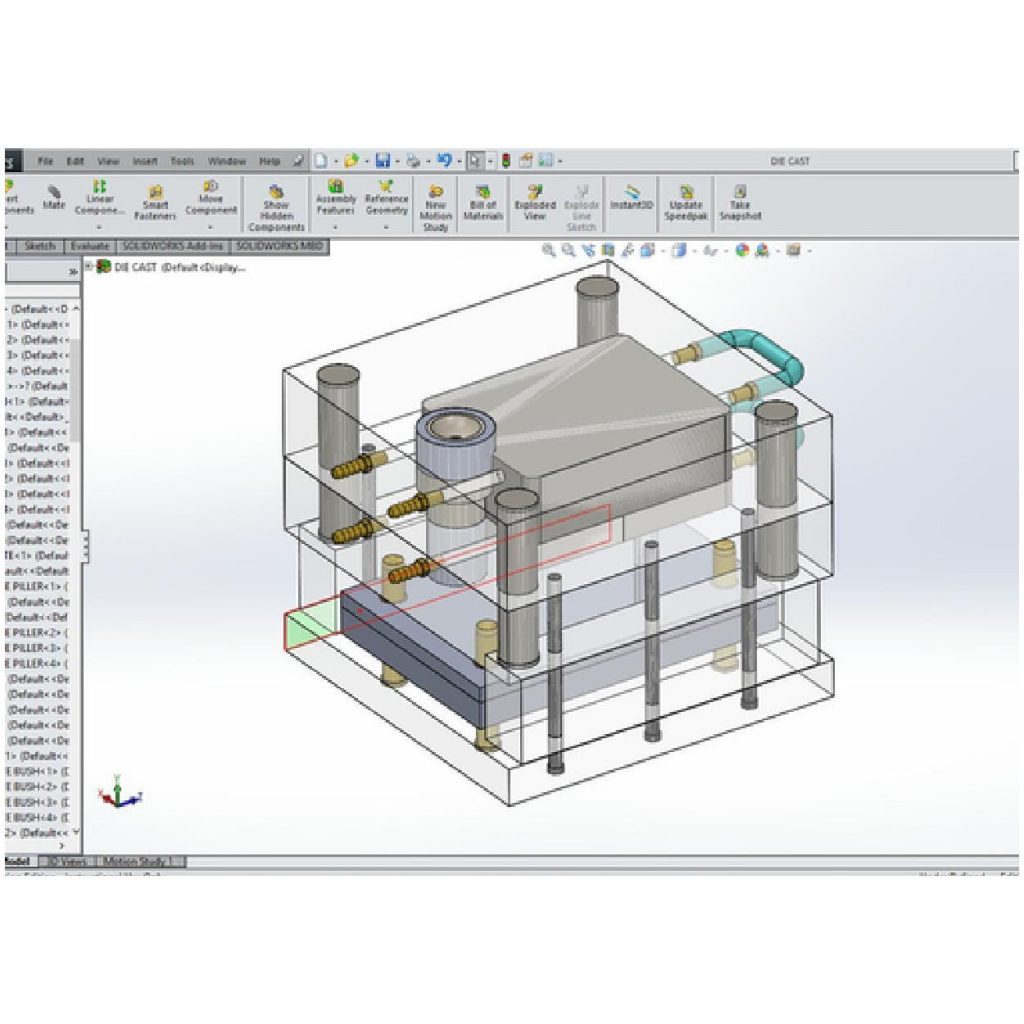

التكنولوجيا في تصميم الأدوات

يمكنك عمل نماذج ثلاثية الأبعاد للقوالب لمعرفة كيفية عملها واكتشاف التأثيرات المبكرة لأعطالها أو العديد من الاضطرابات مثل تدفق المعادن والتبريد والإجهاد. على وجه الخصوص، تُعد أدوات التصميم بمساعدة الحاسوب (CAD) والهندسة بمساعدة الحاسوب (CAE) الأكثر شيوعًا. ستعطي برامج التصميم بمساعدة الحاسوب (CAD) دقة تصل إلى ± 0.01 مم، بينما توفر أدوات الهندسة بمساعدة الحاسوب (CAE) معدل نجاح يزيد عن 95% وستتيح لك معرفة عيوب التصميم مسبقًا.

2. ضمان الجودة

تتطلب كل صناعة الجودة من مصنعيها للحفاظ على سمعتها أو اتساق منتجاتها. ولا يمكن إهمال ذلك في خدمات الصب الدقيق للقالب بدءًا من المواد الخام وحتى عمليات الفحص النهائي.

الطرق الشائعة:

- تحقق من أبعاد الأجزاء النهائية. لهذا الغرض، تتوفر العديد من أدوات القياس في السوق لفحص التفاوتات المسموح بها في حدود ± 0.01 مم.

- من خلال إجراء عملية الفحص البصري بشكل صحيح، تحقق من سطح الأجزاء ومعرفة ما إذا كان هناك أي تشققات أو كسور أو خدوش لإصلاحها.

- تشمل أنواع الاختبارات التدميرية فحص العينات للتحقق مما إذا كانت تعمل في ظل الظروف المطلوبة أم لا، مثل سماتها الميكانيكية مثل قوة الشد.

المعايير والشهادات:

من المهم اتباع لوائح التصنيع المناسبة وتوفير المنتج المناسب والمتسق الجودة. اعتمد معايير الصناعة مثل الأيزو 9001 في التصنيع لضمان أنظمة إدارة الجودة.

3. تعاون العملاء

يضمن التعاون الوثيق بين المصنعين والعملاء تحقيق نتائج ناجحة. ناقش أفكار التصميم الخاصة بك والأبعاد المفضلة للقطع وخدماتها لمزيد من الوضوح.

كما أن هذا التعاون سيتيح للمصنعين استخدام التصميم من أجل التصنيع (DFM) في عملية الصب، مما يقلل التكاليف ويحسن الكفاءة.

يمكنك أيضًا أن تطلب منهم أيضًا إجراء تغييرات لاحقة وعروض التخصيص، كما توفره Aludiecasting. ونتيجة لذلك، فإن كل جهودك المبذولة في هذا الأمر أدت إلى نجاح الإنتاج والتسليم في الوقت المناسب.

تطبيقات خدمات الصب الدقيق بالقالب الدقيق

هناك العديد من الصناعات التي يستخدم فيها المصنعون عمليات الصب بالقالب لصنع قطعهم الاستثنائية. تتيح هذه العملية للعمال الحصول على نتائج مُرضية بتناسق ملحوظ وأجزاء دقيقة بطريقة فعالة من حيث التكلفة.

السيارات:

غالبًا ما ترى كتل المحرك، وعلب ناقل الحركة، والعجلات المعدنية في السيارات أو التطبيقات. هذه الأجزاء هي أكثر الأماكن التي يتم تسليط الضوء عليها. يجب أن تكون مصممة بدقة الصب من أجل المتانة والتصميمات خفيفة الوزن، مما يقلل من وزن السيارة بما يصل إلى 201 تيرابايت 4 تيرابايت.

الفضاء الجوي:

وبفضل خدمات الصب الدقيق للقالب، تستفيد موصلات وأقواس الطائرات من التفاوتات الضيقة (± 0.05 مم) والميزات عالية القوة. يمكن للمصنعين صنع أجزاء ذات مقاومة إجهاد أعلى أو 40% أعلى من البدائل.

الإلكترونيات:

في الأجزاء الإلكترونية والمشتتات الحرارية والعديد من العبوات تستخدم إجراءات الصب بالقالب للحصول على كفاءة حرارية وتوصيل حراري يصل إلى 150 واط/م-ك. وتستخدم مواد موصلة أو مغناطيسية لحماية الأدوات والأشخاص من التداخل الكهرومغناطيسي.

السلع الاستهلاكية:

توفر المقابض والإطارات في السلع الاستهلاكية سهولة الاستخدام بالإضافة إلى التصميمات المعقدة. كما أن تقنيات الصب بالقالب تجعلها قوية وتضيف لها القدرة على مقاومة أي نوع من الصدأ الذي يحدث بمرور الوقت. تجاوزت مقاومتها للتآكل 500 ساعة في اختبارات رش الملح.

الأجهزة الطبية:

يستخدم المصنعون مواد متوافقة حيويًا لصنع علب الأدوات الجراحية وأجهزة التصوير في قوالب الصب. وهذا يجعل الأجزاء معقمة ويوفر ميزات كافية لأداء موثوق به.

الاتصالات السلكية واللاسلكية:

غالبًا ما تبقى أجزاء المحطة القاعدية والأجزاء الشبيهة بعلبة الهوائي أو تتعرض لبيئات خارجية. فهي تواجه باستمرار عناصر قاسية وإجهاداً قاسياً. لذا فإن المواد المتينة تجعلها مستقرة وتحسّن اتصالها.

الخلاصة:

تُعد خدمات الصب الدقيق للقالب ضرورية في جميع أنواع الصناعات لإعطاء ميزات في الأجزاء التي تعزز حقًا قدرتها وأدائها الوظيفي. استخدام الأدوات المتطورة وضمان الجودة المطلوبة في الأجزاء يمنع عيوب الأجزاء المختلفة والمشاكل المخصصة. عن طريق التغليف، نسألك هل سبق لك التعامل مع دقة التطبيق في مشاريع صب القوالب الخاصة بك؟ ماذا كانت تجربتك؟

0 تعليق