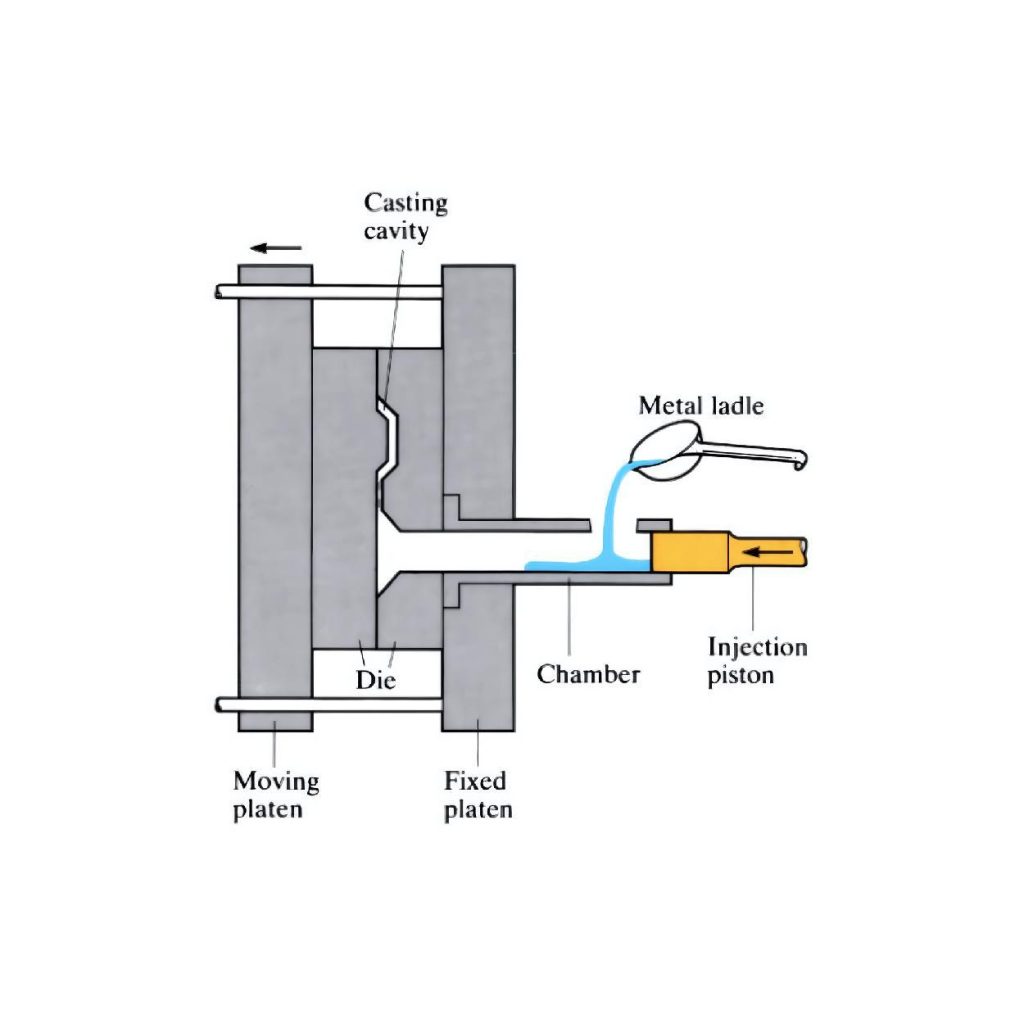

Точное литье под давлением позволяет создавать точные металлические детали. Расплавленный металл впрыскивается в многоразовые формы. В результате получаются детализированные и последовательные детали. Оно обеспечивает жесткие допуски и гладкую отделку. Оно идеально подходит для крупносерийного производства. Услуги точного литья под давлением включают в себя создание деталей, максимально приближенных к желаемым размерам и качеству с минимальными отклонениями. Производители используют штампы определенной формы, в которые заливают расплавленный металл, прикладывают силу давления и оставляют остывать. Затем они открывают половинки штампа и извлекают готовую деталь или полуфабрикат.

Услуги по прецизионному литью под давлением

1. Литье под высоким давлением (HPDC)

Литье под высоким давлением позволяет литейщику быстро создавать большое количество деталей, добавляя им качественные характеристики. Под высоким давлением расплавленный металл впрыскивается в стальную форму, которая называется штампом. Если пресс-форма изготовлена из инструментальной стали P20, это означает, что она обладает прочностью на разрыв 965-1 030 МПа. В принципе, такие пресс-формы зачастую в 3 раза прочнее, чем пресс-формы из литых под давлением алюминиевых сплавов, таких как A380. Этот сплав имеет предел прочности на разрыв 324 МПа.

Сравнение материалов для литья под высоким давлением (HPDC)

| Материал | Прочность на разрыв (МПа) | Плотность (г/см³) |

|---|---|---|

| Инструментальная сталь P20 | 965-1,030 | 7.8-8.0 |

| Алюминиевый сплав A380 | 324 | 2.71 |

Подробности процесса:

Сайт дикастеры поддерживать температуру пресс-формы в диапазоне от 185 до 200 °C. Такая температура обеспечивает надлежащее течение металла в форме и оптимальное затвердевание. Затем расплавленный металл быстро впрыскивают в течение 10-100 миллисекунд, создавая давление от 1 500 до 25 400 фунтов на квадратный дюйм. Необходимо поддерживать все необходимые параметры для полного заполнения формы, не допуская преждевременного застывания. Кроме того, таким образом вы получите высококачественное литье с превосходной отделкой и механическими свойствами.

Руководство по проектированию

Хороший дизайн очень важен для литья под давлением. Она помогает создавать прочные и полезные детали.

Филе и радиусы:

Острые углы - слабое место. Они могут легко треснуть. Скругленные углы, называемые галтелями и радиусами, гораздо прочнее. Небольшой изгиб не менее 1 мм - это хорошо. Большие изгибы еще лучше. Изгибы помогают расплавленному металлу течь плавно. Кроме того, благодаря им форма служит дольше. Кроме того, детали легче выходят из формы.

Толщина стенок:

Толщина стенок детали имеет большое значение. Она должна быть одинаковой везде. Если одни части толстые, а другие тонкие, металл охлаждается неравномерно. Это может привести к образованию отверстий внутри детали. Кроме того, деталь может погнуться или изменить форму. Толщина стенок должна составлять от 0,8 мм до 5 мм. Это зависит от того, из чего сделана деталь и насколько она велика. Равномерная толщина помогает металлу хорошо течь. Она также делает деталь прочной.

Методы улучшения качества:

Существуют способы сделать литые детали еще более качественными и долговечными.

Термообработка и покрытие штампов:

Термическая обработка - это как запекание металла. Она делает его прочнее и тверже. На пресс-форму могут быть нанесены специальные покрытия. Эти покрытия защищают форму от повреждений. Они также предотвращают прилипание расплавленного металла к форме. Благодаря этому форма служит дольше и позволяет получать более качественные детали.

Общие проблемы и решения:

Иногда при литье под давлением возникают проблемы. Существуют способы устранения этих проблем.

Уход за плесенью:

Плесень нужно очистить и позаботиться о ней. Это очень важно. При очистке удаляются кусочки металла и грязь. Специальные спреи помогают легко извлечь детали. Форму нужно проверить на наличие повреждений, таких как царапины или трещины. Если форма повреждена, ее нужно починить. Хорошие вентиляционные отверстия и охлаждение внутри формы также важны. Они помогают изготавливать детали быстро и без ошибок.

Руководство по проектированию точного литья под давлением

| Рассмотрение дизайна | Рекомендуемое значение |

|---|---|

| Филе и радиус | ≥ 1 мм |

| Толщина стенок | 0,8-5 мм |

| Угол наклона | 1-5° |

Преимущества HPDC:

- HPDC действительно обеспечивает наилучшие результаты при высокой скорости производства.

- Он позволяет создавать сложные детали без увеличения их веса.

- Высокое давление обеспечивает оптимальные механические свойства, которые важны для сложных условий эксплуатации.

- Вы можете изготавливать детали с тонкой стенкой с вероятностью 0,40 мм, что способствует снижению веса.

Алюминиевый сплав литья под давлением:

Алюминиевые сплавы отличаются высоким соотношением прочности и веса и способны защитить детали от ржавчины и коррозии. Именно поэтому производители предпочитают этот металл для повышения долговечности и удовлетворения разнообразных потребностей различных отраслей промышленности.

Читайте также: Высокопрочные алюминиевые сплавы для литья под давлением

Свойства алюминиевых сплавов

| Сплав | Прочность на разрыв (МПа) | Плотность (г/см³) | Температура плавления (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000-40,000 psi | 2.68 | 540-595 |

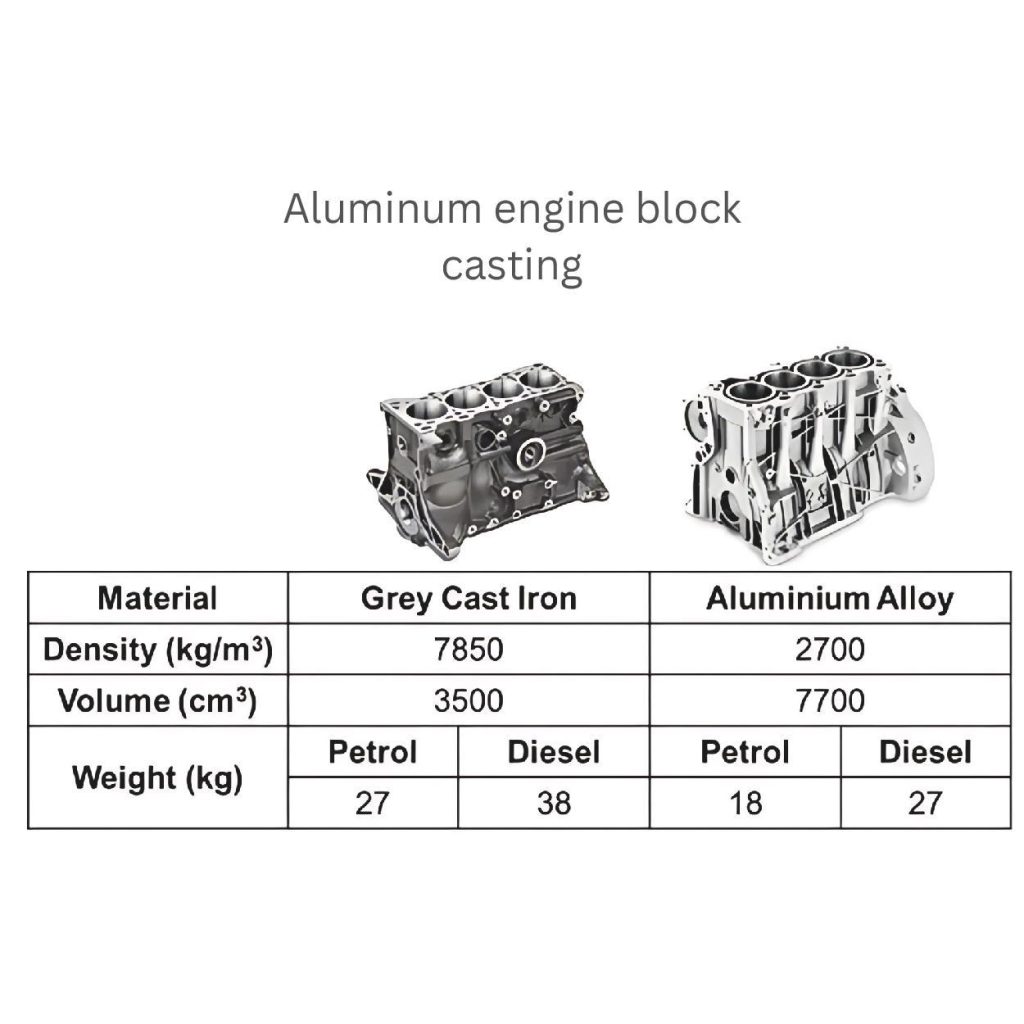

Почему алюминиевые сплавы превосходят другие:

- Алюминий отводит избыточное тепло от таких деталей, как блоки двигателя и корпуса электрооборудования.

- Автомобильная и аэрокосмическая промышленность широко используют алюминий благодаря его небольшому весу и достаточной прочности при плотности 2,7 г/см³.

- Он создает естественную защиту от оксидного слоя, когда деталь подвергается воздействию кислорода.

Распространенные алюминиевые сплавы:

- A380: Этот сплав обеспечивает баланс между прочностью деталей и легкостью (2,71 г/см³). Он также прекрасно контролирует температурные воздействия до 250 °C. Материал очень хорошо плавится и плавно протекает в пресс-форме, сохраняя герметичность. Именно поэтому компании используют его для изготовления сложных конструкций и промышленных деталей.

- A356: В состав материала входят кремний 7% и магний 0,3%, так как производители сочетают их между собой. Благодаря этому металл становится прочнее и выдерживает жесткую сварку. Он также выдерживает значительные механические нагрузки при использовании деталей по назначению с пределом прочности от 30 000 до 40 000 фунтов на квадратный дюйм.

Другие металлические сплавы:

Помимо распространенного материала алюминия, производители используют и другие металлы для литья под давлением, поскольку их свойства уникальны для конкретных применений.

Другие свойства металлических сплавов

| Сплав | Прочность на разрыв (МПа) | Плотность (г/см³) | Температура плавления (°C) |

|---|---|---|---|

| Магниевый сплав | 20,000-34,000 фунтов на кв. дюйм | 1.74 | 450-650 |

| Цинковый сплав | 25,000-40,000 фунтов на кв. дюйм | 6.6-7.0 | 380-420 |

| Сплав на основе меди | 40,000-60,000 psi | 8.5-9.0 | 900-1,000 |

Магниевые сплавы

Говоря о магниевых сплавах, следует отметить, что они на удивление легче алюминия, возможно, примерно на 33%. Плотность этого металла составляет 1,74 г/см³. Максимальное напряжение, которое он может выдержать, составляет примерно от 20 000 до 34 000 фунтов на квадратный дюйм. Магний также хорошо выдерживает структурные нагрузки при изготовлении легких автомобильных и электронных деталей.

Цинковые сплавы

Если вы хотите изготовить детали, которые могут сохранять свои точные формы и размеры в течение долгого времени, цинковые сплавы - это то, что вам нужно. Вы можете создавать сложные конструкции, которые обычно не являются точными, но функционируют должным образом. Этот материал позволяет достичь жестких допусков, подходящих для ЧПУ, например ±0,001 дюйма (±0,025 мм). Он используется в таких изделиях, как шестерни, разъемы и прецизионные компоненты.

Сплавы на основе меди

Сплавы на основе меди, такие как латунь, обладают хорошей способностью передавать тепло от одной детали к другой (до 401 Вт/м-К). Она легко пропускает электричество через вещество, так как обладает электропроводностью (около 56% по Международному стандарту отожженной меди). Вот почему этот материал можно использовать для изготовления сантехнических приборов и габаритных электрических разъемов.

2. Прецизионная обработка с ЧПУ

Станки с ЧПУ с компьютерным числовым управлением - самые популярные установки. В них оператор предварительно программирует настройки и устанавливает программное обеспечение. Это программирование и программное обеспечение указывают станку, что делать на нужном этапе для выполнения производственной задачи.

Роль в литье под давлением:

После начальных этапов вы можете объединить процесс литья под давлением с обработкой на станках с ЧПУ. Это может помочь вам в изготовлении изделий, состоящих из множества взаимосвязанных деталей. Такая интеграция добавляет жесткие допуски на детали, обычно составляющие ±0,005 дюйма (±0,127 мм) в металлах и ±0,01 дюйма (±0,254 мм) в пластике. Кроме того, она позволяет создавать гладкие поверхности в деталях с вероятностью Ra 1-2 микрометра.

Как работает система ЧПУ:

Давайте посмотрим, как это работает. Операторы обычно задают программно управляемые операции, такие как фрезерование, сверление и нарезание резьбы.

Например, фрезерование снимает материал для получения плоских поверхностей, пазов или сложных 3D-конструкций. Скорость фрезерования варьируется от 500 до 20 000 об/мин, но может полностью зависеть и от материала.

Если в конструкции вашей детали предусмотрены отверстия, то инструменты с ЧПУ сверлят их диаметром всего 0,1 мм. Они используют контролируемые скорости подачи от 50 до 3000 мм/мин.

Нарезайте резьбу в просверленных отверстиях с помощью шага нарезания резьбы в ЧПУ. Он подходит для крепежа или болтов с шагом резьбы до 0,5 мм.

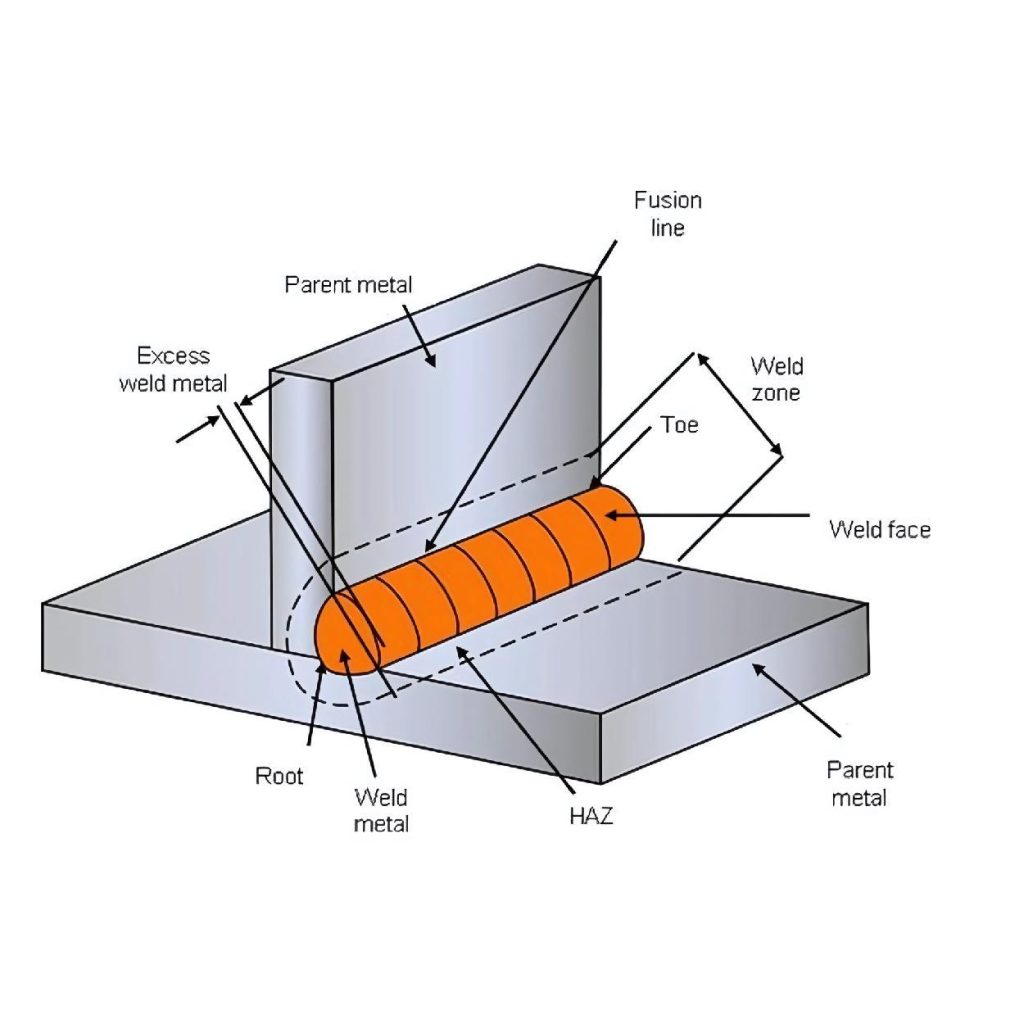

3. Изготовление металла на заказ

Изготовление металлических изделий на заказ включает в себя различные этапы для дальнейшего расширения возможностей детали. Такие процессы, как сварка и гибка, позволяют собрать различные части изделий, делая их пригодными для работы.

Для сварки металлических деталей специалист обычно устанавливает температуру от 1 500°C до 2 500°C. Это идеальное решение для создания соединений из нескольких деталей, надежно повышающее прочность до 70 000 фунтов на кв. дюйм.

В процессе гибки листогибочные прессы сгибают детали, прилагая усилие до 200 тонн. Этот процесс позволяет преобразовать плоский металл в различные формы, а толщина материала рукоятки увеличивается от 0,5 мм до 20 мм.

Ключевые аспекты точного литья под давлением

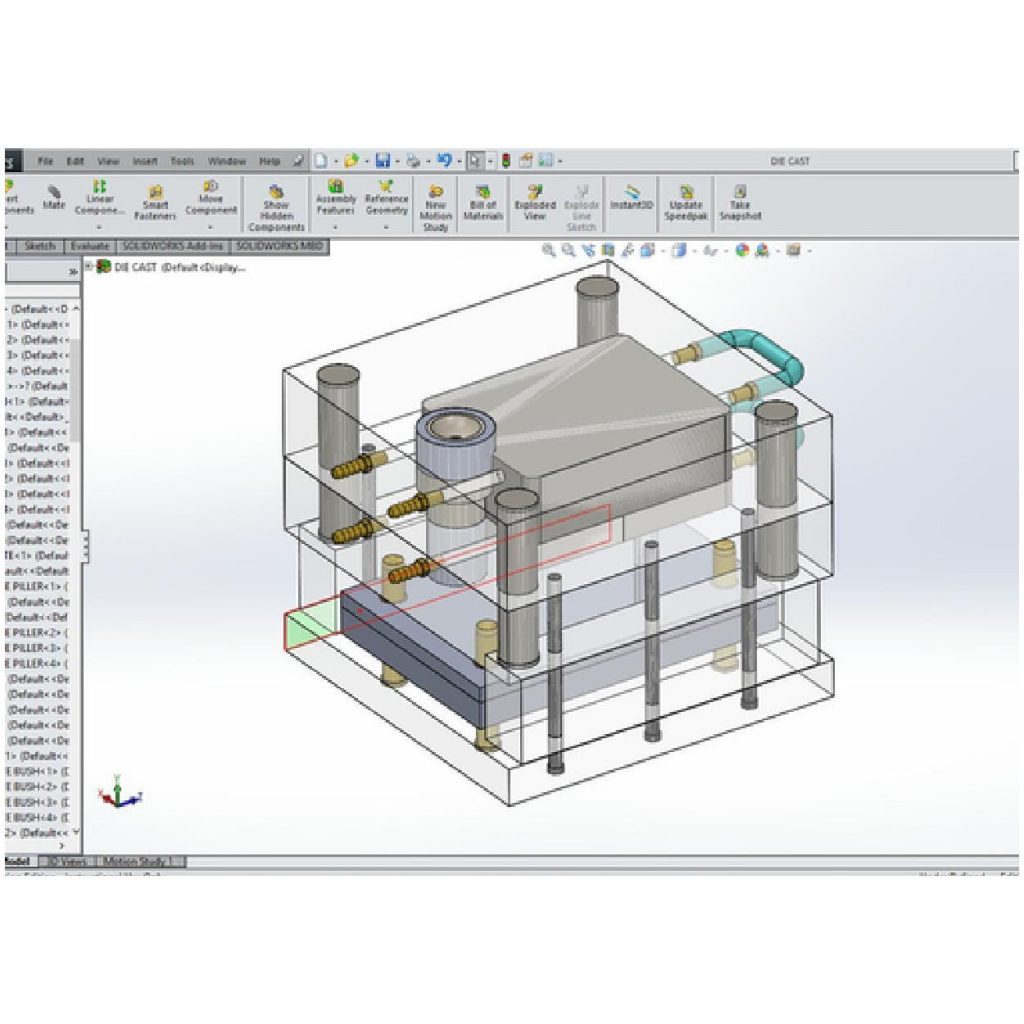

1. Дизайн инструмента

Системы оснастки в литье под давлением полностью зависят от их конструкции. Они являются жизненно важной частью литейной формы и могут влиять на профиль изделия. Правильный выбор конструкции инструмента позволяет сделать изделие более функциональным и придать ему точные формы и характеристики.

Особенности конструкции инструмента

| Рассмотрение дизайна | Рекомендуемое значение |

|---|---|

| Выбор материала | Инструментальная сталь H13 или эквивалент |

| Конструкция охлаждающего канала | Равномерное распределение, температура 200°C |

| Дизайн ворот и бегунков | Толщина 0,5-2 мм, оптимизированный контроль потока |

Ключевые соображения:

Выбор материала:

Производитель использует высококачественный и более прочный материал для изготовления штампов для металла, чтобы они могли выдерживать нагрев до 700 °C и давление свыше 20 000 фунтов на квадратный дюйм без деформации. Предпочтение обычно отдается стали H13 или другим жаропрочным сплавам.

Дизайн охлаждающего канала:

Охлаждающие каналы отводят тепло от штампа в случае, если деталь становится твердой. Распределите эти каналы равномерно по всей пресс-форме и поддерживайте температуру около 200°C. Это предотвратит поломку и растрескивание детали во время выталкивания.

Дизайн ворот и бегунков:

Литейщики используют в штампах системы шиберов и бегунков для лучшей подачи расплава, поскольку они контролируют его движение. Добавление необходимых функций в конструкцию позволит избежать неприятностей в процессе течения и уменьшить количество дефектов. Для точного контроля потока можно начать с размеров затвора толщиной от 0,5 мм до 2 мм.

Конструкция системы катапультирования:

В процессе извлечения полезными инструментами являются механизм выталкивания и выталкивающие штифты. Они помогают надежно извлечь готовую деталь. Вы можете разместить их внутри штампов в запасных или дополнительных местах, не нарушая конструктивных особенностей.

Технология разработки инструментов

Вы можете создавать 3D-модели штампов, чтобы увидеть, как они будут работать, и обнаружить ранние последствия их отказов или нескольких турбулентностей, таких как поток металла, охлаждение и напряжение. В частности, наиболее популярны инструменты автоматизированного проектирования (CAD) и автоматизированного инжиниринга (CAE). Программное обеспечение CAD обеспечивает точность до ±0,01 мм, в то время как CAE предлагает коэффициент успешности более 95% и позволит вам заранее узнать о недостатках конструкции.

2. Обеспечение качества

Каждая отрасль требует качества от своих производителей, чтобы поддерживать свою репутацию или постоянство продукции. При оказании услуг по прецизионному литью под давлением, начиная от сырья и заканчивая финальными проверками, этим нельзя пренебрегать.

Общие методы:

- Проверьте размеры готовых деталей. Для этого на рынке представлено несколько измерительных инструментов, позволяющих контролировать допуски в пределах ±0,01 мм.

- Правильно проведя визуальный осмотр, проверьте поверхность деталей и убедитесь, что на них есть трещины, поломки или царапины, чтобы устранить их.

- Разрушающие виды испытаний включают в себя проверку образцов на работоспособность в требуемых условиях, например, на механические свойства, такие как прочность на разрыв.

Стандарты и сертификаты:

Соблюдение надлежащих производственных норм и предоставление продукции надлежащего и стабильного качества очень важно. Применяйте отраслевые стандарты, такие как ISO 9001, для обеспечения систем управления качеством.

3. Сотрудничество с клиентами

Тесное сотрудничество между производителями и клиентами обеспечивает успешный результат. Обсудите ваши дизайнерские идеи и предпочтительные размеры деталей и услуг, чтобы получить более четкое представление.

Кроме того, это сотрудничество позволит производителям использовать технологию Design for Manufacturability (DFM) для литья, что снизит затраты и повысит эффективность.

Вы также можете обратиться к ним с просьбой о внесении изменений и предложений по индивидуальному заказу, как это делает компания Aludiecasting. В итоге все ваши усилия привели к успешному производству и своевременной доставке.

Области применения услуг прецизионного литья под давлением

Существует множество отраслей промышленности, где производители используют процесс литья под давлением для изготовления своих исключительных деталей. Этот процесс позволяет работникам получать удовлетворительные результаты с замечательным постоянством и точные детали с минимальными затратами.

Автомобиль:

В автомобилях часто встречаются блоки двигателей, корпуса коробок передач и легкосплавные диски. Эти детали являются наиболее уязвимыми местами. Они должны быть разработаны с применением точного литья для обеспечения долговечности и облегчения конструкции, что позволяет снизить вес автомобиля до 20%.

Аэрокосмическая промышленность:

Благодаря услугам прецизионного литья под давлением авиационные разъемы и кронштейны получают жесткие допуски (±0,05 мм) и высокопрочные характеристики. Производители могут изготавливать детали с большей или 40% большей усталостной прочностью по сравнению с альтернативными вариантами.

Электроника:

В электронных деталях, радиаторах и корпусах, использующих литье под давлением, достигается тепловая эффективность и теплопроводность до 150 Вт/м-К. Для защиты гаджетов и людей от электромагнитных помех используются проводящие или магнитные материалы.

Потребительские товары:

Ручки и рамки в потребительских товарах обеспечивают удобство использования, а также замысловатый дизайн. Технологии литья под давлением делают их прочными и добавляют способность противостоять любой ржавчине, которая появляется со временем. Их коррозионная стойкость превышает 500 часов при испытаниях в соляном тумане.

Медицинские приборы:

Для изготовления корпусов хирургических инструментов и устройств визуализации производители используют литье под давлением из биосовместимого материала. Это позволяет стерилизовать детали и обеспечивает достаточные характеристики для надежной работы.

Телекоммуникации:

Детали базовых станций и корпуса антенн часто находятся или подвергаются воздействию внешней среды. Они постоянно сталкиваются с агрессивными элементами и нагрузками. Поэтому прочные материалы делают их устойчивыми и оптимизируют возможности подключения.

Заключение:

Услуги точного литья под давлением необходимы во всех видах промышленности для придания деталям свойств, которые действительно повышают их способность и функциональные характеристики. Использование передовых инструментов и обеспечение требуемого качества деталей позволяет предотвратить различные дефекты деталей и проблемы, связанные с их изготовлением. Заворачивая, мы спрашиваем вас: Приходилось ли вам когда-либо сталкиваться с точностью применения в ваших проектах литья под давлением? Каков был ваш опыт?

0 Комментариев