Η χύτευση ακριβείας δημιουργεί ακριβή μεταλλικά μέρη. Το λιωμένο μέταλλο εγχέεται σε επαναχρησιμοποιήσιμα καλούπια. Αυτό παράγει λεπτομερή και συνεπή εξαρτήματα. Προσφέρει στενές ανοχές και ομαλά φινιρίσματα. Είναι ιδανική για κατασκευή μεγάλου όγκου. Οι υπηρεσίες χύτευσης ακριβείας περιλαμβάνουν τη δημιουργία τεμαχίων που είναι εξαιρετικά κοντά στις επιθυμητές διαστάσεις και ποιότητα με ελάχιστη απόκλιση. Οι κατασκευαστές χρησιμοποιούν μήτρες συγκεκριμένων σχημάτων όπου φορτίζουν το λιωμένο μέταλλο, εφαρμόζουν δύναμη πίεσης και το αφήνουν να κρυώσει. Στη συνέχεια, ανοίγουν τα μισά της μήτρας και αφαιρούν το τελικό ή ημιτελές τεμάχιο.

Core Precision Die Casting Services

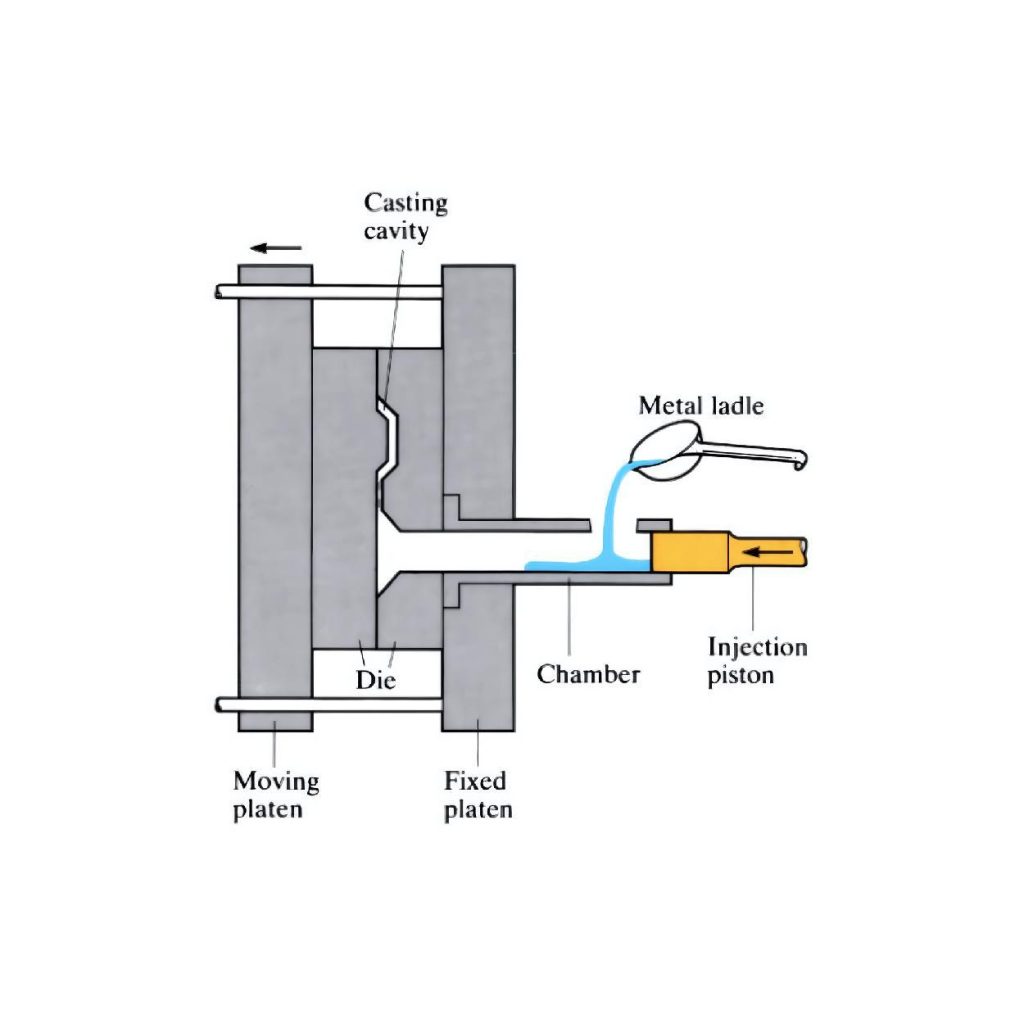

1. Χύτευση υπό υψηλή πίεση (HPDC)

Χύτευση υπό υψηλή πίεση επιτρέπει στον εκτυπωτή να δημιουργεί γρήγορα μεγάλες ποσότητες εξαρτημάτων, προσθέτοντας ποιοτικά χαρακτηριστικά. Εφαρμόζουν υψηλή πίεση για να εγχύσουν το λιωμένο μέταλλο σε ένα χαλύβδινο καλούπι, το οποίο ονομάζεται μήτρα. Εάν το καλούπι είναι κατασκευασμένο από χάλυβα εργαλείων P20, σημαίνει ότι προσφέρει αντοχή σε εφελκυσμό 965-1.030 MPa. Ουσιαστικά, αυτά τα καλούπια είναι συχνά 3 φορές ισχυρότερα από εκείνα των χυτών κραμάτων αλουμινίου όπως το A380. Αυτό το κράμα έχει αντοχή σε εφελκυσμό 324 MPa.

Σύγκριση υλικών χύτευσης υψηλής πίεσης (HPDC)

| Υλικό | Αντοχή σε εφελκυσμό (MPa) | Πυκνότητα (g/cm³) |

|---|---|---|

| P20 Χάλυβας εργαλείων | 965-1,030 | 7.8-8.0 |

| Κράμα αλουμινίου A380 | 324 | 2.71 |

Λεπτομέρειες διαδικασίας:

Το εκτοξευτήρες διατηρήστε τις θερμοκρασίες του καλουπιού μεταξύ 185°C και 200°C. Αυτή η θερμοκρασία ρέει κατάλληλα το μέταλλο στο καλούπι και εξασφαλίζει τη βέλτιστη στερεοποίηση. Στη συνέχεια, εγχέουν το λιωμένο μέταλλο γρήγορα μέσα σε 10 έως 100 χιλιοστά του δευτερολέπτου, πιέζοντας το με πιέσεις που κυμαίνονται από 1.500 έως 25.400 psi. Πρέπει να διατηρείτε όλες τις απαραίτητες παραμέτρους για να γεμίσετε πλήρως το καλούπι, αποτρέποντας την πρόωρη στερεοποίηση. Επίσης, με αυτόν τον τρόπο, θα έχετε υψηλής ποιότητας χύτευση με ανώτερα φινιρίσματα και μηχανικές ιδιότητες.

Οδηγίες σχεδιασμού

Ο καλός σχεδιασμός είναι πολύ σημαντικός για τη χύτευση. Βοηθά στην κατασκευή ισχυρών και χρήσιμων εξαρτημάτων.

Φιλέτα και ακτίνες:

Οι αιχμηρές γωνίες είναι αδύναμα σημεία. Μπορούν να σπάσουν εύκολα. Οι στρογγυλεμένες γωνίες, που ονομάζονται φιλέτα και ακτίνες, είναι πολύ ισχυρότερες. Μια μικρή καμπύλη τουλάχιστον 1 mm είναι καλή. Οι μεγαλύτερες καμπύλες είναι ακόμη καλύτερες. Οι καμπύλες βοηθούν το λιωμένο μέταλλο να ρέει ομαλά. Κάνουν επίσης το καλούπι να διαρκεί περισσότερο. Τα εξαρτήματα βγαίνουν επίσης ευκολότερα από το καλούπι.

Πάχος τοιχώματος:

Το πάχος των τοιχωμάτων του τεμαχίου είναι σημαντικό. Πρέπει να είναι το ίδιο παντού. Εάν ορισμένα μέρη είναι παχιά και άλλα είναι λεπτά, το μέταλλο ψύχεται ανομοιόμορφα. Αυτό μπορεί να δημιουργήσει τρύπες στο εσωτερικό του εξαρτήματος. Μπορεί επίσης να κάνει το εξάρτημα να λυγίσει ή να αλλάξει σχήμα. Τα τοιχώματα πρέπει να έχουν πάχος μεταξύ 0,8 mm και 5 mm. Αυτό εξαρτάται από το από τι είναι κατασκευασμένο το εξάρτημα και πόσο μεγάλο είναι. Το ομοιόμορφο πάχος βοηθά την καλή ροή του μετάλλου. Κάνει επίσης το εξάρτημα ισχυρό.

Τεχνικές βελτίωσης της ποιότητας:

Υπάρχουν τρόποι για να γίνουν τα χυτά εξαρτήματα ακόμα καλύτερα και να διαρκέσουν περισσότερο.

Θερμική επεξεργασία και επιστρώσεις μήτρας:

Η θερμική επεξεργασία είναι σαν ψήσιμο του μετάλλου. Το καθιστά ισχυρότερο και σκληρότερο. Στο καλούπι μπορούν να τοποθετηθούν ειδικές επιστρώσεις. Αυτές οι επιστρώσεις προστατεύουν το καλούπι από φθορές. Επίσης, εμποδίζουν το λιωμένο μέταλλο να κολλήσει στο καλούπι. Αυτό κάνει το καλούπι να διαρκεί περισσότερο και να κατασκευάζει καλύτερα εξαρτήματα.

Κοινές προκλήσεις και λύσεις:

Μερικές φορές υπάρχουν προβλήματα με τη χύτευση. Υπάρχουν τρόποι για να διορθωθούν αυτά τα προβλήματα.

Συντήρηση μούχλας:

Η μούχλα πρέπει να καθαριστεί και να αντιμετωπιστεί. Αυτό είναι πολύ σημαντικό. Ο καθαρισμός απομακρύνει τα κομμάτια του μετάλλου και τη βρωμιά. Ειδικά σπρέι βοηθούν τα μέρη να βγαίνουν εύκολα. Το καλούπι πρέπει να ελεγχθεί για ζημιές όπως γρατσουνιές ή ρωγμές. Εάν το καλούπι έχει υποστεί ζημιά, πρέπει να επιδιορθωθεί. Οι καλοί αεραγωγοί και η ψύξη στο εσωτερικό του καλουπιού είναι επίσης σημαντικές. Βοηθούν στην κατασκευή εξαρτημάτων γρήγορα και χωρίς λάθη.

Κατευθυντήριες γραμμές σχεδιασμού για χύτευση ακριβείας

| Σκέψη σχεδιασμού | Συνιστώμενη αξία |

|---|---|

| Φιλέτο και ακτίνα | ≥ 1 mm |

| Πάχος τοιχώματος | 0,8-5 mm |

| Γωνία σχεδίασης | 1-5° |

Πλεονεκτήματα του HPDC:

- Το HPDC προσφέρει πραγματικά τα καλύτερα αποτελέσματα με γρήγορους ρυθμούς παραγωγής.

- Μπορεί να δημιουργήσει πολύπλοκα εξαρτήματα χωρίς να αυξήσει το βάρος του εξαρτήματος.

- Οι εφαρμογές υψηλής πίεσης περιέχουν βέλτιστες μηχανικές ιδιότητες, οι οποίες είναι σημαντικές για απαιτητικές εφαρμογές.

- Μπορείτε να κατασκευάσετε εξαρτήματα με δυνατότητα λεπτού τοιχώματος με δυνατότητα 0,40 mm, συμβάλλοντας στη μείωση του βάρους.

Χύτευση κράματος αλουμινίου:

Τα κράματα αλουμινίου είναι πλούσια σε σχέση αντοχής προς βάρος και μπορούν να προστατεύσουν τα εξαρτήματα από τη σκουριά ή τη διάβρωση. Αυτός είναι ο λόγος για τον οποίο οι κατασκευαστές προτιμούν αυτό το μέταλλο για να βελτιώσουν την ανθεκτικότητα και να ικανοποιήσουν την ευέλικτη ζήτηση σε όλες τις βιομηχανίες.

Διαβάστε επίσης: Κράματα χύτευσης αλουμινίου υψηλής αντοχής

Ιδιότητες κράματος αλουμινίου

| Κράμα | Αντοχή σε εφελκυσμό (MPa) | Πυκνότητα (g/cm³) | Σημείο τήξης (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

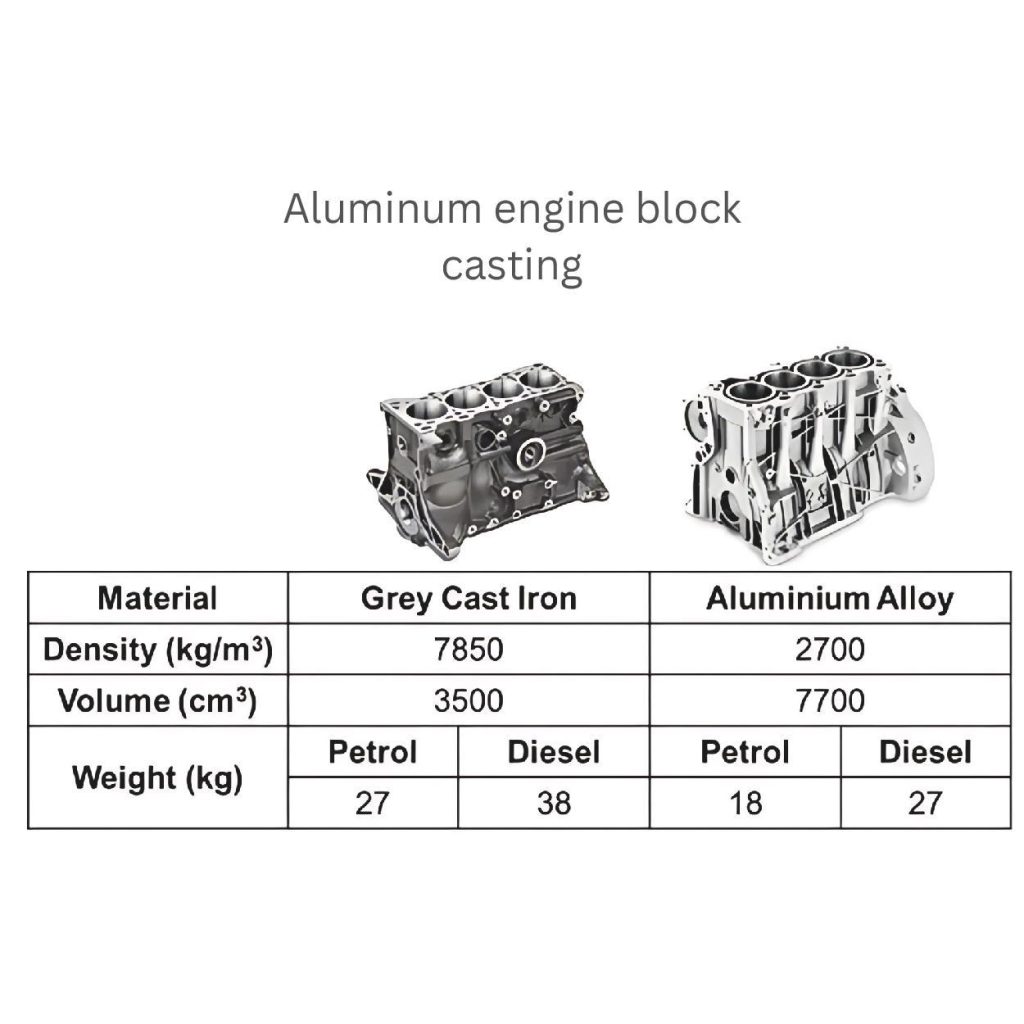

Γιατί τα κράματα αλουμινίου υπερέχουν:

- Το αλουμίνιο απομακρύνει την υπερβολική θερμότητα σε μέρη όπως τα μπλοκ του κινητήρα και τα ηλεκτρικά περιβλήματα.

- Η αυτοκινητοβιομηχανία και η αεροδιαστημική βιομηχανία χρησιμοποιούν σε μεγάλο βαθμό το αλουμίνιο λόγω του χαμηλότερου βάρους και της επαρκούς αντοχής του με πυκνότητα 2,7 g/cm³.

- Παράγει μια φυσική ασπίδα οξειδίου όταν το εξάρτημα αντιμετωπίζει τοξικότητα οξυγόνου.

Κοινά κράματα αλουμινίου:

- A380: Αυτό το κράμα προσφέρει ισορροπία μεταξύ της ανθεκτικότητας των εξαρτημάτων και των ελαφρών χαρακτηριστικών (2,71 g/cm³). Επίσης, ελέγχει τέλεια τις επιδράσεις της θερμοκρασίας έως και 250 °C. Το υλικό λιώνει πολύ καλά και ρέει στο καλούπι ομαλά, διατηρώντας τη στεγανότητα της πίεσης. Αυτός είναι ο λόγος για τον οποίο οι εταιρείες το χρησιμοποιούν για την κατασκευή των περίπλοκων σχεδίων και των βιομηχανικών εξαρτημάτων τους.

- A356: Το υλικό έχει τα χαρακτηριστικά μείγματος πυριτίου 7% και μαγνησίου 0,3%, καθώς οι κατασκευαστές το συνδυάζουν με αυτά. Λόγω αυτού, το μέταλλο γίνεται ισχυρότερο και αντέχει σκληρή συγκόλληση. Αντιμετωπίζει επίσης σημαντικές μηχανικές καταπονήσεις κατά την προβλεπόμενη χρήση των εξαρτημάτων με αντοχή σε εφελκυσμό που κυμαίνεται από 30.000 έως 40.000 psi.

Άλλα κράματα μετάλλων:

Εκτός από το διαδεδομένο υλικό αλουμίνιο, οι κατασκευαστές χρησιμοποιούν και άλλα μέταλλα στη χύτευση λόγω των μοναδικών ιδιοτήτων τους για συγκεκριμένες εφαρμογές.

Άλλες ιδιότητες κράματος μετάλλων

| Κράμα | Αντοχή σε εφελκυσμό (MPa) | Πυκνότητα (g/cm³) | Σημείο τήξης (°C) |

|---|---|---|---|

| Κράμα μαγνησίου | 20.000-34.000 psi | 1.74 | 450-650 |

| Κράμα ψευδαργύρου | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Κράμα με βάση το χαλκό | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Κράματα μαγνησίου

Μιλώντας για κράματα μαγνησίου, είναι εκπληκτικά ελαφρύτερο από το αλουμίνιο, ίσως περίπου 33%. Η πυκνότητα αυτού του μετάλλου είναι 1,74 g/cm³. Το μέγιστο ποσό τάσης που μπορεί να αντέξει είναι περίπου 20.000 έως 34.000 psi. Το μαγνήσιο είναι επίσης καλό στη διατήρηση των δομικών ηχείων υπό πίεση για ελαφριά αυτοκίνητα και ηλεκτρονικά εξαρτήματα.

Κράματα ψευδαργύρου

Εάν θέλετε να κατασκευάσετε εξαρτήματα που μπορούν να διατηρήσουν τα ακριβή σχήματα και μεγέθη τους με την πάροδο του χρόνου, τα κράματα ψευδαργύρου είναι μια επιλογή. Μπορείτε να φτιάξετε περίπλοκα σχέδια που συνήθως δεν είναι ακριβή αλλά λειτουργούν κατάλληλα. Αυτό το υλικό μπορεί να επιτύχει στενές ανοχές κατάλληλες για CNC, όπως ±0,001 ίντσες (±0,025 mm). Χρησιμοποιείται σε αντικείμενα όπως γρανάζια, σύνδεσμοι και εξαρτήματα ακριβείας.

Κράματα με βάση το χαλκό

Τα κράματα με βάση το χαλκό, όπως ο ορείχαλκος, έχουν καλή ικανότητα μεταφοράς θερμότητας από το ένα μέρος στο άλλο (έως 401 W/m-K). Μπορεί να περάσει εύκολα τον ηλεκτρισμό μέσα από μια ουσία, καθώς έχει ηλεκτρική αγωγιμότητα (περίπου 56% του Διεθνούς Προτύπου Ανόπτησης Χαλκού). Αυτός είναι λοιπόν ο λόγος για τον οποίο το υλικό αυτό μπορεί να χρησιμοποιηθεί για την κατασκευή εξαρτημάτων υδραυλικών εγκαταστάσεων και συνολικών ηλεκτρικών συνδέσμων.

2. Κατεργασία CNC ακριβείας

Οι μηχανές αριθμητικού ελέγχου CNC είναι οι πιο δημοφιλείς διατάξεις. Στις οποίες ο χειριστής προγραμματίζει εκ των προτέρων τις ρυθμίσεις και εγκαθιστά το λογισμικό. Αυτός ο προγραμματισμός και το λογισμικό λένε στη μηχανή τι πρέπει να κάνει στο σωστό βήμα για να ολοκληρώσει την εργασία κατασκευής.

Ρόλος στη χύτευση:

Μπορείτε να συνδυάσετε τη διαδικασία χύτευσης με μηχανική κατεργασία CNC μετά τα αρχικά βήματα. Μπορεί να σας βοηθήσει στην κατασκευή προϊόντων που αποτελούνται από πολλά αλληλοσυνδεόμενα μέρη. Αυτή η ενσωμάτωση προσθέτει χαρακτηριστικά στενής ανοχής σε μέρη τυπικά ±0,005 ίντσες (±0,127 mm) σε μέταλλα και ±0,01 ίντσες (±0,254 mm) σε πλαστικό. Επιπλέον, δημιουργεί λείες επιφάνειες σε εξαρτήματα με πιθανότητα Ra 1-2 μικρόμετρα.

Πώς λειτουργεί το CNC:

Ας δούμε πώς λειτουργεί. Οι χειριστές συνήθως ρυθμίζουν τις ελεγχόμενες από το λογισμικό εργασίες, όπως το φρεζάρισμα, το τρύπημα και η κοπή.

Για παράδειγμα, το φρεζάρισμα αφαιρεί υλικό για την παραγωγή επίπεδων επιφανειών, αυλακώσεων ή σκληρών τρισδιάστατων σχεδίων. Η ταχύτητα του φρεζαρίσματος κυμαίνεται από 500 έως 20.000 στροφές ανά λεπτό, αλλά μπορεί να εξαρτάται πλήρως και από το υλικό.

Εάν ο σχεδιασμός του εξαρτήματός σας περιλαμβάνει οπές, τότε τα εργαλεία CNC τις τρυπάνε με διάμετρο μόλις 0,1 mm. Χρησιμοποιούν ελεγχόμενες ταχύτητες πρόωσης από 50 έως και 3000 mm/min.

Δημιουργήστε σπειρώματα σε αυτές τις οπές μέσω του βήματος κοπής σπειρωμάτων στο CNC. Υποδέχεται συνδετήρες ή μπουλόνια με βήμα σπειρώματος τόσο λεπτό όσο 0,5 mm.

3. Προσαρμοσμένη κατασκευή μετάλλων

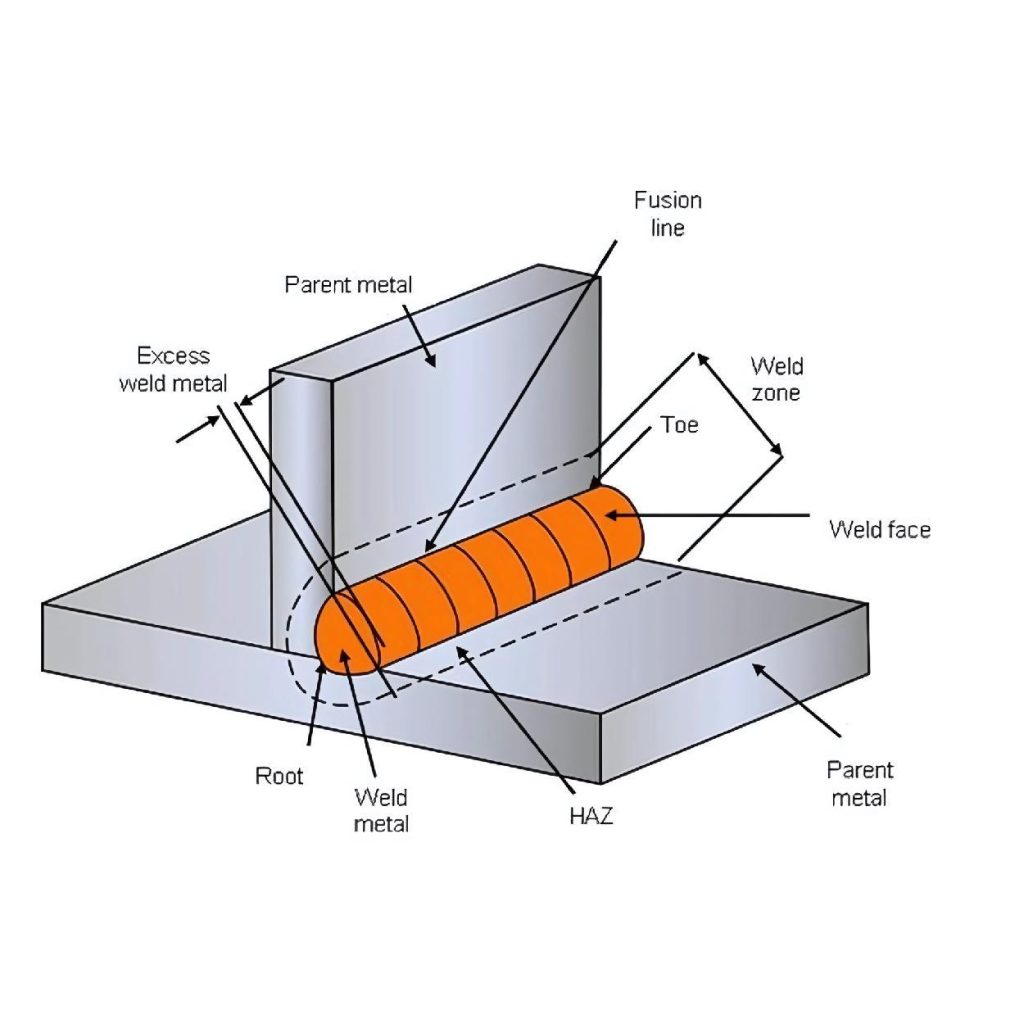

Η προσαρμοσμένη μεταλλοκατασκευή περιλαμβάνει διάφορα στάδια για την περαιτέρω αύξηση των δυνατοτήτων του εξαρτήματος. Αυτές οι διαδικασίες, όπως η συγκόλληση και η κάμψη, συναρμολογούν διάφορα μέρη των προϊόντων, καθιστώντας τα λειτουργικά.

Ο τεχνικός ρυθμίζει συνήθως θερμοκρασίες που κυμαίνονται από 1.500°C έως 2.500°C για τη συγκόλληση των μεταλλικών μερών. Αυτή είναι μια τέλεια λύση για την κατασκευή συνδέσεων πολλών εξαρτημάτων, αυξάνοντας αξιόπιστα την αντοχή έως και 70.000 psi.

Κατά τη διάρκεια της διαδικασίας κάμψης, οι πρέσες και οι πρέσες κάμπτουν τα εξαρτήματα, εφαρμόζοντας δυνάμεις έως και 200 τόνων. Αυτή η διαδικασία μπορεί να μετατρέψει το επίπεδο μέταλλο σε διαφορετικά σχήματα και το υλικό της λαβής παχαίνει από 0,5 mm έως 20 mm.

Βασικές πτυχές της χύτευσης ακριβείας

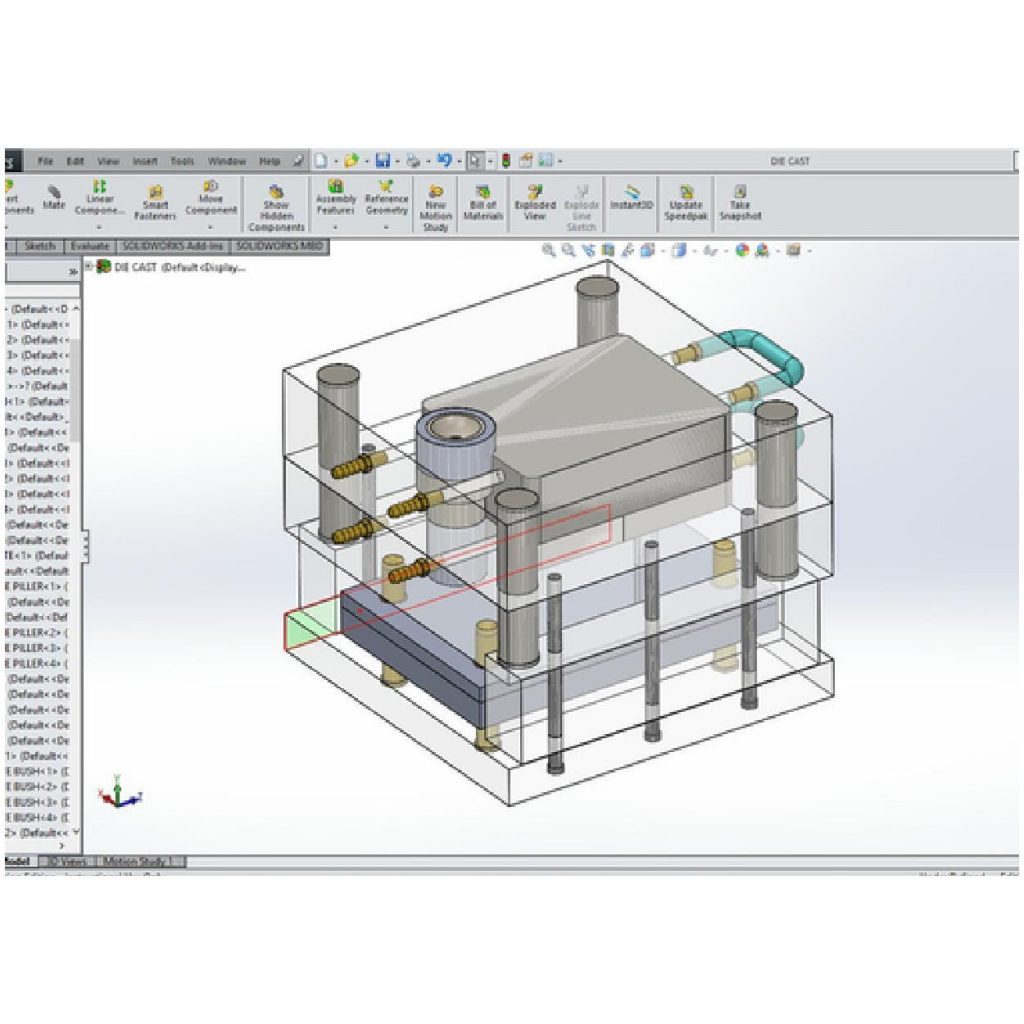

1. Σχεδιασμός εργαλείων

Τα συστήματα εργαλείων στη χύτευση υπό πίεση βασίζονται πλήρως στη βάση σχεδιασμού τους. Αποτελούν ζωτικό μέρος της μήτρας και μπορούν να επηρεάσουν το προφίλ του προϊόντος. Η σωστή επιλογή του σχεδιασμού των εργαλείων σας επιτρέπει να κάνετε το προϊόν πιο λειτουργικό και σε ακριβή σχήματα και χαρακτηριστικά.

Σκέψεις σχεδιασμού εργαλείων

| Σκέψη σχεδιασμού | Συνιστώμενη αξία |

|---|---|

| Επιλογή υλικού | Χάλυβας εργαλείων H13 ή ισοδύναμο |

| Σχεδιασμός καναλιού ψύξης | Ομοιόμορφη κατανομή, θερμοκρασία 200°C |

| Σχεδιασμός πύλης και δρομέα | Πάχος 0,5-2 mm, βελτιστοποιημένος έλεγχος ροής |

Βασικές εκτιμήσεις:

Επιλογή υλικού:

Ο κατασκευαστής χρησιμοποιεί υψηλής ποιότητας και πιο ανθεκτικό υλικό για την κατασκευή μήτρας για μέταλλο, ώστε να μπορεί να αντέχει σε θερμότητα έως 700 °C και σε πιέσεις άνω των 20.000 psi χωρίς να παραμορφώνεται. Η προτιμώμενη επιλογή τους γενικά καταλήγει στον χάλυβα H13 ή σε άλλα ανθεκτικά στη θερμότητα κράματα.

Σχεδιασμός καναλιού ψύξης:

Τα κανάλια ψύξης διαχέουν τη θερμότητα από τις μήτρες σε περίπτωση που το τεμάχιο γίνει στερεό. Διανέμετε ομοιόμορφα αυτά τα κανάλια γύρω από το καλούπι και διατηρείτε μια θερμοκρασία περίπου 200°C. Αυτό θα αποτρέψει το σπάσιμο και το ράγισμα του εξαρτήματός σας κατά την εκτίναξη.

Σχεδιασμός πύλης και δρομέα:

Οι εκχυμωτές χρησιμοποιούν συστήματα πύλης και δρομέα στις μήτρες για να ρέει καλύτερα το λιωμένο υλικό, καθώς ελέγχουν την κίνησή τους. Η προσθήκη των απαραίτητων χαρακτηριστικών στο σχεδιασμό θα προκαλέσει τυχόν προβλήματα κατά τη διαδικασία ροής και θα μειώσει τα ελαττώματα. Για ακριβή έλεγχο της ροής, μπορείτε να ξεκινήσετε με διαστάσεις πύλης που κυμαίνονται από 0,5 mm έως 2 mm πάχος.

Σχεδιασμός συστήματος εκτίναξης:

Κατά τη διαδικασία αφαίρεσης, ο μηχανισμός εκτίναξης και οι πείροι εκτίναξης είναι χρήσιμα εργαλεία. Σας βοηθούν στην ασφαλή αφαίρεση του τελικού εξαρτήματος. Μπορείτε να τα τοποθετήσετε μέσα στις μήτρες σε εφεδρικές ή επιπλέον περιοχές χωρίς να πειράξετε τα χαρακτηριστικά του σχεδιασμού.

Τεχνολογία στο σχεδιασμό εργαλείων

Μπορείτε να φτιάξετε τρισδιάστατα μοντέλα μήτρας για να δείτε πώς θα λειτουργήσουν και να εντοπίσετε έγκαιρα τις επιπτώσεις των αστοχιών τους ή διάφορες αναταράξεις όπως η ροή μετάλλων, η ψύξη και η πίεση. Ειδικότερα, τα εργαλεία σχεδιασμού με τη βοήθεια υπολογιστή (CAD) και μηχανικής με τη βοήθεια υπολογιστή (CAE) είναι τα πιο δημοφιλή. Το λογισμικό CAD θα σας δώσει ακρίβεια έως ±0,01 mm, ενώ το CAE προσφέρει ποσοστό επιτυχίας πάνω από 95% και θα σας ενημερώσει εκ των προτέρων για τις ατέλειες του σχεδιασμού.

2. Διασφάλιση ποιότητας

Κάθε βιομηχανία απαιτεί ποιότητα από τους κατασκευαστές της για να διατηρήσει τη φήμη της ή τη συνέπεια των προϊόντων της. Στις υπηρεσίες χύτευσης ακριβείας, από τις πρώτες ύλες έως τις τελικές επιθεωρήσεις, αυτό δεν μπορεί να παραμεληθεί.

Κοινές μέθοδοι:

- Ελέγξτε τις διαστάσεις των τελικών εξαρτημάτων. Για το σκοπό αυτό, κυκλοφορούν στην αγορά διάφορα εργαλεία μέτρησης για τον έλεγχο των ανοχών με ακρίβεια ±0,01 mm.

- Κάνοντας σωστά τη διαδικασία οπτικής επιθεώρησης, ελέγξτε την επιφάνεια των εξαρτημάτων και δείτε αν υπάρχουν ρωγμές, σπασίματα ή γρατζουνιές για να τα διορθώσετε.

- Οι καταστροφικοί τύποι δοκιμών περιλαμβάνουν τα δείγματα που ελέγχουν αν λειτουργούν υπό απαιτούμενες συνθήκες ή όχι, όπως τα μηχανικά χαρακτηριστικά τους, όπως η αντοχή σε εφελκυσμό.

Πρότυπα και πιστοποιήσεις:

Η τήρηση των κατάλληλων κανονισμών παραγωγής και η παροχή του σωστού και σταθερού ποιοτικού προϊόντος είναι σημαντική. Υιοθετήστε βιομηχανικά πρότυπα όπως το ISO 9001 στην επεξεργασία σας για να διασφαλίσετε συστήματα διαχείρισης ποιότητας.

3. Συνεργασία με τον πελάτη

Η στενή συνεργασία μεταξύ κατασκευαστών και πελατών εξασφαλίζει επιτυχή αποτελέσματα. Συζητήστε τις σχεδιαστικές σας ιδέες και τις προτιμώμενες διαστάσεις των εξαρτημάτων και των υπηρεσιών τους για περαιτέρω σαφήνεια.

Επίσης, η συνεργασία αυτή θα επιτρέψει στους κατασκευαστές να εφαρμόσουν το σχεδιασμό για κατασκευασιμότητα (DFM) για τη χύτευση, μειώνοντας το κόστος και βελτιώνοντας την αποδοτικότητα.

Μπορείτε επίσης να τους ζητήσετε μεταγενέστερες αλλαγές και προσφορές προσαρμογής, όπως παρέχει η Aludiecasting. Ως αποτέλεσμα, όλες οι προσπάθειές σας γι' αυτό οδήγησαν σε επιτυχημένη παραγωγή και έγκαιρη παράδοση.

Εφαρμογές των υπηρεσιών χύτευσης ακριβείας

Υπάρχουν πολλές βιομηχανίες στις οποίες οι κατασκευαστές χρησιμοποιούν διαδικασίες χύτευσης υπό πίεση για την κατασκευή των εξαιρετικών εξαρτημάτων τους. Αυτή η διαδικασία επιτρέπει στους εργαζόμενους να έχουν ικανοποιητικά αποτελέσματα με αξιοσημείωτη συνέπεια και ακριβή εξαρτήματα με οικονομικά αποδοτικό τρόπο.

Αυτοκίνητο:

Συχνά βλέπετε μπλοκ κινητήρων, κιβώτια ταχυτήτων και ζάντες αλουμινίου σε αυτοκίνητα ή εφαρμογές. Αυτά τα μέρη είναι τα πιο επισημασμένα σημεία. Πρέπει να σχεδιάζονται με χύτευση ακριβείας για ανθεκτικότητα και ελαφρύ σχεδιασμό, μειώνοντας το βάρος του οχήματος έως και 20%.

Αεροδιαστημική:

Με τις υπηρεσίες χύτευσης ακριβείας, οι σύνδεσμοι και οι βραχίονες αεροσκαφών επωφελούνται από στενές ανοχές (±0,05 mm) και χαρακτηριστικά υψηλής αντοχής. Οι κατασκευαστές μπορούν να κατασκευάσουν εξαρτήματα με μεγαλύτερη ή 40% υψηλότερη αντοχή στην κόπωση σε σύγκριση με εναλλακτικές λύσεις.

Ηλεκτρονικά:

Στα ηλεκτρονικά εξαρτήματα, οι ψύκτρες και διάφορα περιβλήματα χρησιμοποιούν διαδικασίες χύτευσης με εκμαγείο για να αποκτήσουν θερμική απόδοση και αγωγιμότητα έως και 150 W/m-K. Χρησιμοποιούν αγώγιμα ή μαγνητικά υλικά για τη θωράκιση των συσκευών και των ανθρώπων από τις ηλεκτρομαγνητικές παρεμβολές.

Καταναλωτικά αγαθά:

Οι λαβές και τα πλαίσια στα καταναλωτικά αγαθά παρέχουν ευκολία χρήσης καθώς και περίπλοκα σχέδια. Οι τεχνολογίες χύτευσης σε εκμαγείο τα καθιστούν ισχυρά και προσθέτουν την ικανότητα να αντιστέκονται σε κάθε είδους σκουριά που εμφανίζεται με την πάροδο του χρόνου. Η αντοχή τους στη διάβρωση ξεπέρασε τις 500 ώρες σε δοκιμές ψεκασμού αλατιού.

Ιατρικές συσκευές:

Οι κατασκευαστές χρησιμοποιούν υλικό βιοσυμβατότητας για την κατασκευή περιβλημάτων χειρουργικών εργαλείων και συσκευών απεικόνισης σε χύτευση. Αυτό καθιστά τα εξαρτήματα αποστειρωμένα και παρέχει αρκετά χαρακτηριστικά για αξιόπιστη απόδοση.

Τηλεπικοινωνίες:

Τα εξαρτήματα του σταθμού βάσης και τα εξαρτήματα που μοιάζουν με περίβλημα κεραίας συχνά παραμένουν ή εκτίθενται σε εξωτερικά περιβάλλοντα. Αντιμετωπίζουν συνεχώς σκληρά στοιχεία και καταπονήσεις. Έτσι, τα ανθεκτικά υλικά τα καθιστούν σταθερά και βελτιστοποιούν τη συνδεσιμότητά τους.

Συμπέρασμα:

Οι υπηρεσίες χύτευσης ακριβείας είναι απαραίτητες σε όλα τα είδη βιομηχανιών για να προσδώσουν χαρακτηριστικά σε μέρη που πραγματικά ενισχύουν την ικανότητα και τις λειτουργικές τους επιδόσεις. Η χρήση προηγμένων εργαλείων και η διασφάλιση της απαιτούμενης ποιότητας στα εξαρτήματα αποτρέπει διάφορα ελαττώματα εξαρτημάτων και προβλήματα συνήθειας. Με το τύλιγμα, σας ζητάμε: Είχατε ποτέ να αντιμετωπίσετε την ακρίβεια της εφαρμογής στα έργα χύτευσης υπό πίεση; Ποια ήταν η εμπειρία σας;

0 Σχόλια